La conception en vue de la fabrication est essentielle pour résoudre ce genre de problèmes : lorsque vous passez des semaines à concevoir un support aérospatial, pour finalement vous apercevoir qu’il est impossible de l’usiner par commande numérique en raison de rayons de courbure internes insuffisants, ou que les coûts d’usinage dépassent le budget de 40 %, etc.

Les conceptions les plus ingénieuses en fabrication de précision ne sont pas celles qui remportent des prix en CAO, mais celles qui permettent de produire des produits de haute qualité au moindre coût et dans les meilleurs délais. Les statistiques montrent que plus de 60 % du coût d'un produit est déterminé dès la phase de conception.

Ce guide détaillera les principes et pratiques clés de la conception pour la fabrication, en montrant comment JS Precision aide ses clients à atteindre le triple objectif d'optimisation des coûts, d'amélioration de la qualité et de réduction des délais de livraison dans les services d'usinage CNC grâce à une collaboration précoce en matière de conception pour la fabrication.

Résumé des réponses clés

| Dimensions du noyau DFM | Problèmes courants dans la conception traditionnelle | Solution DFM de JS Precision |

| fabricabilité | Fonctionnalités impossibles à usiner, complexité inutile ou négligence en matière d'accessibilité des outils. | Les revues de conception préliminaires en matière de fabricabilité éliminent les obstacles à la fabrication en garantissant que les conceptions peuvent être produites efficacement dans les limites des capacités actuelles de leurs services d'usinage CNC. |

| Optimisation des coûts | Des tolérances trop serrées , un choix de matériaux inapproprié et des trajectoires d'usinage inefficaces ne sont que quelques-unes des raisons. | Nous analysons systématiquement l'influence de chaque caractéristique de conception sur le coût de fabrication des pièces sur mesure et fournissons des suggestions d'optimisation basées sur les données qui peuvent réduire les coûts jusqu'à 40 %. |

| Amélioration de l'efficacité | Les problèmes liés à la conception entraînent un usinage en plusieurs étapes , des trajectoires d'outils plus longues, des changements d'outils plus fréquents et un bridage. | Nous optimisons la géométrie des pièces pour l'usinage CNC en grande série afin de simplifier les trajectoires d'outils, de réduire le temps d'usinage et d'améliorer le débit et la régularité. |

Principe fondamental de conception pour la fabrication (DFM) de JS Precision : basé sur une expérience concrète, il contribue à la réussite de vos projets dès la première tentative.

Depuis 15 ans, JS Precision est fortement impliquée dans l'usinage CNC, offrant des services de conception pour la fabrication à plus de 2000 clients dans des secteurs tels que l'aérospatiale, les dispositifs médicaux et les pièces automobiles.

Par exemple, nous avons optimisé la conception d'un support en alliage d'aluminium pour une entreprise aérospatiale, et la solution d'optimisation topologique était conforme aux directives de conception simplifiées pour les dimensions géométriques et les tolérances (GD&T) de la norme ASME Y14.5-2018 de l'American Society of Mechanical Engineers (ASME), réduisant le temps d'usinage de 4,5 heures à 2,2 heures, aidant ainsi le client à réduire ses coûts de 42 %.

Nous avons également résolu le problème de l'usinage de trous non standard pour un client du secteur des dispositifs médicaux, réduisant ainsi les changements d'outils et améliorant l'efficacité de la production de 30 % grâce à la standardisation des dimensions des trous.

Nous avons également mené à bien, de manière indépendante, plus de 100 projets exigeants de fabrication de pièces sur mesure, comme la conception de pièces structurelles intégrées pour des clients du secteur des énergies nouvelles afin d'éviter les erreurs d'assemblage entre plusieurs composants. Ces exemples concrets nous ont appris une leçon essentielle : la conception pour la fabrication (DFM) est indispensable à la réussite de votre projet.

Ce guide est une synthèse systématique de nos années d'expérience. Chaque principe et suggestion qu'il contient a été validé par des projets concrets. Vous pouvez vous y fier pleinement pour orienter vos pratiques de conception en vue de la fabrication et assurer la réussite de vos projets d'usinage CNC.

Vous souhaitez découvrir d'autres études de cas sur la conception pour la fabrication (DFM) réalisées par JS Precision ? Indiquez votre secteur d'activité et nous vous enverrons des études de cas réussies de conception pour la fabrication issues du même secteur afin de vous aider à comprendre intuitivement la valeur de la DFM.

Le cadre DFM : quelles sont les étapes et les principes fondamentaux de l’usinage CNC ?

La première étape vers une fabrication réussie consiste à mettre en place un cadre de conception systématique et orienté fabrication. En usinage CNC, ce cadre DFM vous aidera à atténuer les risques dès les premières phases de conception. Nous détaillons ci-dessous ses étapes et principes fondamentaux.

Implication précoce : Intégrer les connaissances en fabrication dès la phase de conception

L'intégration d'experts en fabrication dès la phase de conception préliminaire constitue la proposition de valeur fondamentale de la conception pour la fabrication.

Les ingénieurs de JS Precision interviennent à ce stade pour aider à déterminer si la conception répond aux exigences du processus pour les services d'usinage CNC , si le rapport d'aspect de la pièce dépasse la plage d'usinage de l'outil, évitant ainsi d'importantes modifications ultérieures.

Cinq principes fondamentaux : simplification, normalisation, modularisation, accessibilité et conformité

1. Simplifier la géométrie : essayez d’éliminer les protubérances ou rainures complexes inutiles qui peuvent réduire le temps et la difficulté de la programmation, comme par exemple transformer une surface irrégulière en une surface régulière.

2. Normalisation des dimensions des trous/rayons : normaliser les différents trous non standard en dimensions standard industrielles , par exemple, réduire 6 types de trous à 2, réduisant ainsi les changements d’outils.

3. Conception en composants modulaires : diviser les pièces complexes en modules usinables individuellement , par exemple en divisant une coque intégrée en un couvercle supérieur et une base pour simplifier l’usinage et l’assemblage.

4. Accessibilité des outils : Prévoir un espace suffisant lors de la conception pour l'outillage afin d'éviter les zones d'usinage inaccessibles à l'outil, comme par exemple en assurant des rayons suffisants pour les coins de cavités profondes.

5. Respecter les capacités de fabrication : La conception doit correspondre au niveau réel d'usinage CNC, par exemple en n'exigeant pas un fraisage ordinaire pour atteindre la précision de rectification afin d'éviter des exigences irréalistes ou excessivement coûteuses.

Collaboration itérative : une boucle fermée allant du retour d’information sur la fabrication à l’optimisation de la conception

JS Precision fournit à ses clients des suggestions d'amélioration de la conception en vue de la fabrication, claires et concrètes, grâce à des rapports structurés. Ces rapports recensent les problèmes, les plans d'amélioration et les résultats attendus , et nous ajustons le plan en fonction des retours du client, créant ainsi un cycle d'optimisation continu.

Figure 1 : Repères de filetage normalisés. Ils permettent aux fabricants d’optimiser leurs processus tout en garantissant le respect de vos exigences fonctionnelles.

L’approche d’ingénierie des coûts : comment la conception pour la fabrication (DFM) influence-t-elle directement le coût total de votre produit ?

Intégrer systématiquement la conception d'un produit en vue de sa fabrication est essentiel pour maîtriser les coûts. La plupart des clients s'intéressent uniquement à la fonctionnalité lors de la conception et négligent totalement les coûts de production. La conception pour la fabrication (DFM) permet de réduire les coûts totaux dès le départ.

Sélection et utilisation des matériaux : transformation intelligente de l’ébauche à la pièce.

En optimisant le contour et la disposition des pièces et en sélectionnant des ébauches de taille standard, il est possible d'augmenter l'utilisation des matériaux de 50 % à plus de 80 %.

À titre d'exemple, nous avons aidé un client à augmenter le nombre de pièces traitées à partir d'ébauches de 100 mm x 100 mm de 2 à 4, réduisant ainsi les coûts des matériaux jusqu'à 50 % , et nous lui avons recommandé l'utilisation d'ébauches standard en alliage d'aluminium pour éviter les frais de personnalisation.

Temps d'usinage : chaque minute coûte de l'argent

En réduisant les changements d'outils, en optimisant les trajectoires d'outils et en évitant les opérations inutilescom/5-axis-cnc-machining">L'usinage 5 axes peut réduire directement les coûts des machines-outils pour les services d'usinage CNC.

Un client, par exemple, a réussi à réduire le nombre de changements d'outils de 8 à 3 et le temps d'usinage de 3 heures à 1,8 heure en standardisant les dimensions des trous, économisant ainsi 96 $ par pièce à 80 $ l'heure.

Coûts de post-traitement et d'assemblage : des dépenses cachées souvent négligées

La conception peut réduire le temps nécessaire au polissage, simplifier les étapes d'assemblage et éliminer les exigences particulières en matière d'emballage afin de maîtriser le coût de fabrication des pièces sur mesure dans une perspective globale.

Par exemple, l'ajustement de la rugosité de surface des surfaces non appariées de Ra0,8μm à Ra1,6μm réduit le temps de polissage de 30 %, la conception de dispositifs à enclenchement rapide au lieu de vis facilite l'assemblage et réduit le coût de la main-d'œuvre.

Comment la conception de votre produit peut-elle réduire les coûts ? Il vous suffit d’informer JS Precision du type de matériau et des volumes de production souhaités, et nous élaborerons pour vous un plan d’optimisation des coûts de fabrication, vous indiquant comment concevoir un produit adapté et réduire les dépenses cachées.

Quelles sont les limites de conception non négociables dans les services d'usinage CNC ?

Comprendre et respecter les limitations physiques des services d'usinage CNC est essentiel à la réussite de la conception.

Ces limitations, telles que les contraintes géométriques des outils de coupe et les performances dynamiques des machines-outils, sont clairement définies et limitées dans la spécification des matériaux aérospatiaux (AMS) et les directives d'usinage connexes publiées par SAE International.

De nombreux plans sont théoriquement corrects, mais leur usinage est impossible en raison de limitations qui dépassent celles des services d'usinage CNC. Vous trouverez ci-dessous la liste des principales limitations.

Contraintes strictes sur la géométrie de l'outil : rayon minimal, profondeur et angle

Chaque outil possède des limitations clairement définies en matière de capacités d'usinage. Vous trouverez ci-dessous des données de référence communes, résumées par JS Precision :

| Type de contrainte d'outil | Limite particulière (valeur de référence) | Scénarios applicables |

| Rayon minimum | Rayon minimal de la fraise en bout : 0,1 mm dans l’acier, 0,05 mm dans l’aluminium. | Angle interne, conception de rainure |

| Limite du rapport profondeur/diamètre | Rapport profondeur/diamètre des fraises ordinaires ≤ 5:1, outils allongés ≤ 10:1. | usinage de cavités profondes et de trous profonds |

| Usinage interne à angle droit | Impossible d'usiner directement des angles droits internes de 90°, un rayon de congé ≥ rayon de l'outil est requis. | Conception partielle d'angle |

Limites physiques des machines-outils : course, interférence et serrage

Les différentes spécifications des équipements de service d'usinage CNC présentent certaines limitations en termes de domaine d'usinage, de cercle d'interférence de la broche et d'occupation de l'espace de fixation.

Par exemple, la course maximale de notre centre d'usinage vertical est de 1 200 mm × 800 mm × 600 mm, et le diamètre du cercle d'interférence de la broche est de 200 mm. La conception doit éviter ces limitations tout en préservant l'espace nécessaire au bridage.

Risques de déformation des parois minces et des éléments de petite taille

Pour les parois minces en alliage d'aluminium, il est recommandé de définir une épaisseur ≥ 1 mm, les parois de 0,8 mm d'épaisseur nécessitent un renforcement, pour les bras minces, il est recommandé de définir un rapport d'aspect ≤ 5:1, au-delà duquel une déformation se produira et nécessitera un support.

Vous craignez que votre conception dépasse les limites des services d'usinage CNC ? Téléchargez simplement vos plans de pièces chez JS Precision, où nos ingénieurs vous fourniront un diagnostic gratuit, vous permettant d'éviter des problèmes tels que la déformation des parois minces et garantissant la conformité aux exigences des services d'usinage sur mesure .

Figure 2 : Rayon minimal. Des rayons plus grands permettent l’utilisation d’outils de coupe plus grands et plus rigides qui résistent à la déformation et offrent des finitions de surface supérieures.

En quoi la conception pour la fabrication (DFM) pour l'usinage CNC en grande série diffère-t-elle du prototypage ?

La logique d'optimisation de la conception pour l'usinage CNC en grande série diffère totalement de celle appliquée aux prototypes unitaires. Alors que l'usinage CNC en grande série prend en compte des facteurs tels que l'efficacité, la stabilité et le coût, l'approche du prototypage repose sur une validation fonctionnelle rapide. Examinons les principales différences ci-dessous.

La durée de vie et la stabilité des outils deviennent des considérations primordiales.

La durée de vie des outils peut être prolongée en évitant les trajectoires abruptes et en équilibrant la charge sur l'instrument de coupe. Cela influe sur le coût global d'un lot d'usinage CNC en grande série . Par exemple, l'optimisation des trajectoires d'outils pour un client a permis d'augmenter la durée de vie des outils de 500 à 1 200 pièces, soit une économie de 1 750 $ pour un lot de 10 000 pièces à 150 $ par outil.

Conception pour l'automatisation : serrage et positionnement simplifiés

Conception de références de positionnement unifiées et d'une géométrie facilement saisissable pour les robots afin de permettre des lignes de production automatisées.

Par exemple, la conception de deux trous de positionnement standard pour une pièce permet un positionnement et un serrage rapides par un robot. Le temps de serrage peut ainsi être réduit de 3 minutes à 30 secondes . La conception d'une surface de préhension plane empêche le glissement et améliore la stabilité.

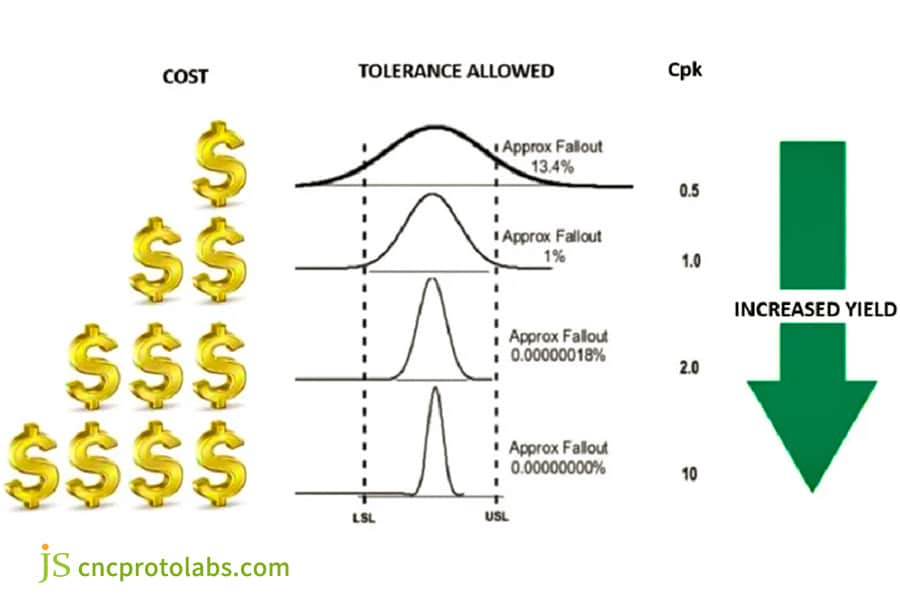

Analyse de tolérance statistique : garantir l’interchangeabilité malgré la variation

Utiliser des méthodes statistiques pour analyser les chaînes de tolérance, en assouplissant les tolérances de manière appropriée afin de garantir la fonctionnalité de l'assemblage pour améliorer le rendement et l'efficacité de la production.

Par exemple, un lot de pièces dont la tolérance initiale était de ±0,01 mm avec un rendement de 85 % pourrait être assouplie à ±0,015 mm, atteignant un rendement de 99 %, réduisant ainsi les coûts de rebut.

Comment concevoir un produit pour la fabrication : erreurs courantes à éviter

Connaître les pièges est la meilleure façon de les éviter. Lors de la conception d'un produit en vue de sa fabrication, de nombreux clients augmentent les coûts ou provoquent des défaillances d'usinage en négligeant certains détails. Vous trouverez ci-dessous une liste des erreurs courantes.

Surdimensionnement : quand la « perfection » devient l'ennemie du coût

Nous marquons les surfaces non appariées avec une rugosité miroir et spécifions des tolérances de l'ordre du micron pour les dimensions non critiques.

Par exemple, un client a marqué une rugosité de surface Ra de 0,4 μm sur une surface inférieure non appariée et a dû ajouter un processus de rectification, engendrant un surcoût de 30 $. La tolérance de marquage de ±0,005 mm a ajouté une heure d'usinage et engendré un surcoût de 80 $.

Négliger l'orientation de la pièce brute : conduit à un usinage 5 axes inutile

Exemple classique : L'inclinaison initiale de la pièce par le client nécessitait un usinage 5 axes (150 $/pièce), nous avons recommandé une réorientation pour un usinage 3 axes à 80 $/pièce, économisant 70 $ par pièce et réduisant considérablement les coûts globaux.

« Dessins corrects, fabrication incorrecte » - Omissions d'étiquetage

Il est important d'indiquer clairement des informations telles que les angles de dépouille, les dimensions critiques et le sens du grain. Par exemple, sur des pièces en plastique destinées à un client, l'absence d'indication des angles de dépouille a entraîné la mise au rebut de 100 pièces et une perte de 2 000 $. De plus, l'absence de marquage du sens du grain a engendré des pertes de temps et d'argent supplémentaires, nécessitant un nouvel usinage.

Vous souhaitez éviter les pièges coûteux courants en conception ? Demandez la liste de contrôle des erreurs « Comment concevoir un produit pour la fabrication » de JS Precision pour examiner votre conception et réduire les coûts de traitement inutiles.

L'équilibre délicat des tolérances : comment spécifier les tolérances pour la fabrication de pièces sur mesure ?

Dans la fabrication de pièces sur mesure, les tolérances sont essentielles pour trouver le juste équilibre entre performance et coût. Des tolérances trop serrées augmentent le coût, tandis que des tolérances trop larges nuisent à la fonctionnalité. Nous vous expliquons ci-dessous comment spécifier correctement les tolérances.

Stratégie de tolérance fonctionnelle : critique vs. non critique

Marquez les éléments critiques, tels que les interfaces d'assemblage et les zones de contact cinématique, avec des tolérances plus strictes, tout en appliquant des tolérances plus larges et économiques aux zones non fonctionnelles. Par exemple, marquez les trous de contact avec une tolérance de ±0,01 mm et les marquages latéraux avec ±0,1 mm, afin d'optimiser le rapport fonctionnalité/coût.

Comprendre les capacités des processus : quel niveau votre fournisseur peut-il atteindre ?

JS Precision dispose de capacités de tolérance standard pour différents procédés tels que le fraisage et le tournage CNC , permettant ainsi à ses clients de se fixer des objectifs ambitieux et réalistes. Vous trouverez ci-dessous un tableau de référence de nos capacités de tolérance pour les procédés courants :

| Processus d'usinage | Capacité de tolérance standard (mm) | Type de pièce applicable |

| Fraisage CNC | ±0,01-±0,10 | Supports, boîtiers, etc. |

| Tournage CNC | ±0,005-±0,05 | Arbres, disques |

| Rectification de surface | ±0,001-±0,005 | Surfaces d'accouplement de haute précision |

Application efficace des tolérances géométriques

Les tolérances géométriques, telles que les tolérances de position et de profil, sont utilisées pour contrôler plus efficacement la fonctionnalité des pièces, et cette approche est souvent plus économique et précise que la spécification de multiples tolérances linéaires.

Par exemple, une tolérance de position de φ0,02 mm spécifiée pour un trou est plus précise que la spécification de tolérances linéaires X/Y et sera également plus facile à mesurer pour réduire le temps d'inspection.

Figure 3 : Le graphique montre la baisse du rendement et la hausse du coût à mesure que la tolérance augmente.

Changement de paradigme : comment la conception pour la fabrication additive redéfinit-elle les règles ?

La conception pour la fabrication additive constitue un véritable changement de paradigme : des « contraintes de fabrication » à la « libération fonctionnelle ». La conception pour la fabrication additive lève les limitations géométriques de l’usinage CNC traditionnel, permettant des conceptions plus complexes.

De la soustraction à l'addition : embrasser la liberté géométrique

La fabrication additive par fabrication additive (DFAM) permet de créer des conceptions impossibles ou très coûteuses à réaliser avec les services d'usinage CNC traditionnels, notamment des treillis creux, des canaux d'écoulement internes complexes et des structures intégrées.

Par exemple, l'usinage CNC traditionnel ne permet pas de réaliser des canaux d'écoulement internes complexes, tandis que la fabrication additive peut offrir de telles caractéristiques avec une réduction de poids de plus de 30 %, les structures en treillis creuses permettant d'économiser 40 % de matériau.

Structures de support : considérations de conception uniques en DFAM

Les structures de support peuvent être minimisées dès la conception, ou bien conçues sur des surfaces non critiques, ce qui réduit le temps de post-traitement et les déchets. Par exemple, si l'inclinaison de la surface à concevoir est supérieure ou égale à 45°, il convient de réduire les supports ; si des supports sont nécessaires, il est préférable de les placer sur des surfaces non adjacentes afin d'éviter d'endommager les surfaces critiques.

Fabrication convergente : quand la conception pour la fabrication (DFM) rencontre la fabrication pour la fabrication (DFAM)

Tendance de pointe : concevoir des interfaces de haute précision pour l’usinage CNC et des corps légers complexes pour l’impression 3D d’un produit.Par exemple, l'impression 3D d'un fuselage aérospatial permet de réduire le poids, tandis que l'usinage CNC de précision de l'interface offre une précision à un coût 25 % inférieur à celui de l'usinage CNC pur.

Envie de découvrir la conception pour la fabrication additive et de libérer votre potentiel créatif ? Appelez dès aujourd’hui la hotline de JS Precision : notre équipe vous accompagnera dans la conception de structures, comme des treillis creux, et leur intégration à l’usinage CNC pour une efficacité optimale.

Étude de cas : Réduction des coûts de 42 % – Production en série de supports aérospatiaux grâce à la conception pour la fabrication (DFM)

Défis initiaux de conception

Un support de montage en alliage d'aluminium de qualité aérospatiale , conçu à l'origine pour être très

La pièce, qualifiée de « robuste », utilisait une structure monobloc qui engendrait un gaspillage considérable de matière. De plus, elle comportait 8 types de perçages non standard et 14 tolérances extrêmement serrées (par exemple, ±0,005 mm), ce qui portait le temps d'usinage à 4,5 heures.

Avec un coût aussi élevé, pouvant atteindre 200 $ par pièce, cette solution ne permet pas de répondre aux exigences de production en série de l'usinage CNC à grand volume. Le budget du client, fixé à 1 000 pièces par mois, ne suffit tout simplement pas à couvrir les frais.

Analyse approfondie du DFM par JS Precision :

1. Optimisation topologique et allègement : grâce à un logiciel de simulation numérique, les contraintes sur la structure de support ont été mises en évidence dans trois zones de faible contrainte. Le matériau excédentaire a été éliminé, transformant ainsi la pièce d’un bloc plein en une structure nervurée haute performance, tout en conservant la résistance requise pour l’aérospatiale.

2. Standardisation des caractéristiques : Les huit perçages non standard ont été standardisés en trois dimensions : φ5 mm, φ8 mm et φ10 mm. Cette mesure réduit les changements d’outils et la complexité d’usinage. De même, les rayons de courbure internes de cinq angles différents de la pièce ont été standardisés à 0,2 mm afin de correspondre aux outils de coupe standard.

3. Rationalisation des tolérances : 14 tolérances serrées ont été revues et, compte tenu des capacités de fabrication de pièces sur mesure , 9 d’entre elles ont été assouplies , passant de ±0,005 mm à ±0,02 mm. Les tests ont montré que cet assouplissement des tolérances n’avait aucune incidence sur l’assemblage et le fonctionnement des pièces.

Résultats finaux positifs

Les pièces optimisées étaient 35 % plus légères (500 g → 325 g), ce qui a permis d'économiser 20 $ sur le coût des matériaux par pièce. Le temps de traitement a été réduit à 2,2 heures, générant une économie de 26,4 $ sur les coûts de main-d'œuvre. Le coût total a diminué de 200 $ à 116 $, soit une réduction de 42 % , et les pièces ont passé avec succès les tests de résistance aérospatiale. Pour le client produisant 1 000 pièces par mois, cela s'est traduit par des économies de 84 000 $.

Figure 4 : Support en aluminium usiné avec précision CNC pour l'industrie aérospatiale

FAQ

Q1 : À quel moment du processus de conception faut-il commencer la DFM ?

Le plus tôt sera le mieux. Idéalement, les principes de fabrication (DFM) devraient être intégrés dès la phase de conception préliminaire d'un produit, car les coûts de modification sont alors minimaux, ce qui permet d'éviter les problèmes lors des phases d'usinage CNC ultérieures. Cette approche repose sur l'expérience de JS Precision.

Q2 : L'analyse DFM est-elle gratuite ?

Oui, nous fournissons gratuitement des rapports d'analyse DFM professionnels pour tous les projets de services d'usinage sur mesure. Ce service standard nous permet de formuler des suggestions d'amélioration précises.

Q3 : Quelles sont les suggestions DFM les plus courantes ?

Augmenter les rayons des angles internes aux dimensions standard des outils, standardiser les diamètres des alésages, éviter les cavités trop profondes et assouplir les tolérances non critiques : ces suggestions permettent de résoudre 80 % des problèmes de fabricabilité et sont très pratiques.

Q4 : La conception pour la fabrication (DFM) améliore-t-elle les délais de production des pièces sur mesure ?

De manière significative . Puisque la conception pour la fabrication (DFM) élimine les difficultés de production et optimise les processus, les temps de programmation et d'usinage peuvent être réduits directement. Nous avons aidé nos clients à réduire leurs délais de livraison de 30 %.

Q5 : Pour les pièces complexes nécessitant plusieurs procédés (par exemple, usinage + impression 3D ), comment procédez-vous pour la fabrication (DFM) ?

Nos ingénieurs connaissent bien plusieurs procédés et peuvent évaluer les avantages et les inconvénients de diverses stratégies de fabrication afin de vous offrir la meilleure solution DFM de fabrication hybride , en tenant compte à la fois de l'efficacité et du coût.

Q6 : Pouvez-vous fournir une analyse DFM pour l'ensemble de notre assemblage ?

Oui, nous proposons une analyse DFM au niveau des composants afin d'optimiser l'interface entre les pièces et de simplifier le processus d'assemblage global, ce qui vous permettra de réduire vos temps d'assemblage et vos coûts de main-d'œuvre.

Q7 : Comment la conception pour la fabrication (DFM) contribue-t-elle à réduire le coût de l'usinage CNC en grande série ?

Les avantages des conceptions optimisées sont décuplés en production de masse. Grâce à des temps de cycle plus courts et une durée de vie des outils plus longue, le nombre de modifications nécessaires est réduit, ce qui permet de réaliser d'importantes économies .

Q8 : Comment saurais-je si les modifications DFM que vous proposez sont efficaces ?

Nous quantifierons les économies de coûts et les estimations de réduction du temps de cycle pour chacun des changements du rapport DFM à l'aide d'études de cas, comme la réduction de 42 % des coûts dans les supports aérospatiaux .

Résumé

La conception pour la fabrication n'est pas une théorie complexe, mais un outil pratique éprouvé par de nombreux projets d'usinage CNC chez JS Precision. La maîtriser vous permet non seulement de concevoir correctement dès le premier essai, mais aussi d'optimiser les coûts, l'efficacité et la qualité afin que chaque pièce sur mesure soit fonctionnelle et économique ; c'est précisément l'objectif de ce guide.

Vous souhaitez approfondir des sujets liés à la conception de procédés de fabrication ? Nous vous recommandons la sélection de contenus suivante :

Guide pratique du contrôle de tolérance

Guide complet de l'usinage CNC 5 axes

Étude de cas sur l'impression 3D et la fabrication hybride CNC

Choisissez JS Precision et rendez chaque étape de votre processus de conception, du plan initial au produit final, précise et contrôlable.

Soumettez-nous votre défi de conception dès aujourd'hui ! Rendez-vous sur le site web de JS Precision et téléchargez vos fichiers CAO . Vous recevrez sous 24 h un rapport d'analyse DFM détaillé et gratuit, présentant clairement les suggestions d'optimisation ainsi que leur impact sur les économies estimées et les délais de livraison. Commençons par la première étape et créons ensemble des produits exceptionnels.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et d'identifier les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie et l'impression 3D .com/injection-molding">Moulage par injection, emboutissage de métaux et autres services de fabrication clés en main.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com