La fundición de metal es un método común utilizado en el proceso de producción para producir piezas derritiendo metal y vertiéndolo en un molde. Comúnmétodos de fundiciónson fundición de arena, fundición a die y casting de inversión. La fundición de arena es económica y adecuada para la producción en masa, y la fundición de troqueles es de alta precisión y es adecuada para componentes con formas complejas.

En los últimos años, la industria de fundición de metal ligero de enfriamiento de jet se ha desarrollado rápidamente. Este proceso de fundición de metal utiliza el empleo del flujo de aire de alta velocidad para acelerar el enfriamiento, siendo el efecto la mejora de la fuerza de fundición, así como la calidad de la superficie. Todo estosprocesos de fundiciónTener sus propias características, y la selección debe realizarse en función de los factores de material, rendimiento y costo. Esta comprensión de los procesos ayudará en el futuro a optimizar el proceso de producción y la calidad del producto.

¿Cuáles son los procesos de fundición de metal comunes?

1.sand Casting

La fundición de arena es una de las operaciones de fundición de metal más comunes. Utiliza la arena como molde y es adecuado para componentes grandes o complejos. A menudo se usa para fabricar grandes piezas, como bases para máquinas herramientas y bloques de motor. El casting puede variar de unos pocos kilogramos a cientos de toneladas de peso. El equipo de fundición de arena es simple y de bajo costo, con alta rugosidad de la superficie y precisión media. Los moldes de fundición de arena a menudo se usan solo una vez.

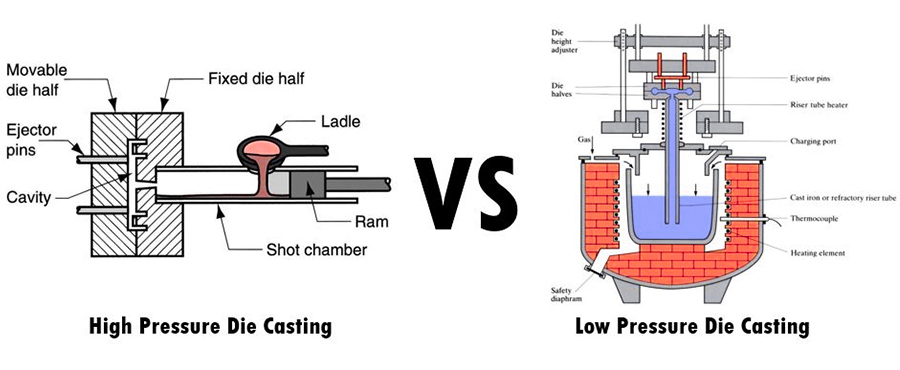

2. Casting de alta presión

La fundición de alta presión es otro metal importanteOperaciones de casting. Empuja el metal fundido hacia el molde de metal a alta presión (normalmente 10-200MPA). Las ventajas de la fundición de alta presión son la alta productividad, la velocidad de moldeo rápido (tiempo de llenado 0.01-0.2 segundos), superficie de pieza lisa y tamaño preciso. La desventaja es un alto costo de moho y es adecuado para la producción en masa. La fundición a alta presión se usa ampliamente para aleaciones como el aluminio y el zinc. Se usa ampliamente en piezas automotrices (por ejemplo, carcasa de la caja de cambios) y una carcasa del producto 3C, y la presión suele ser de 50-150MPa.

3. Casting de presión baja

La presión de fundición de la fundición a baja presión es baja (generalmente 0.01-0.05MPA). Forra el metal fundido en el fondo a fluir hacia el molde. La fundición a baja presión tiene el beneficio de una alta utilización de metales y menos poros, que se utiliza para fabricar componentes con requisitos de mayor calidad. La desventaja es que el relleno es lento (aproximadamente 1-10 segundos), y la eficiencia de producción no es tan buena como la fundición de alta presión.

4. Casting de inversión

Casting de inversiónTambién se conoce como casting de cera perdido. Primero hace un modelo en cera, luego lo cubre con material refractario y finalmente lo calienta para dejar que la cera se derrita y fluya. Las ventajas de la fundición de inversión son de alta precisión, buena calidad de superficie y se pueden aplicar a piezas que tienen formas complejas. Las desventajas son de alto costo y ciclo de producción largo. Se usa principalmente para pequeñas piezas de fundición de alta precisión, como cuchillas aeroespaciales e instrumentos médicos, y el peso del fundido generalmente no supera los 50 kg.

5. Casting de die

La fundición a la matriz es un tipo de fundición de alta presión, pero generalmente se refiere a la rápida prototipos de metales no ferrosos. Utiliza moldes de metal y presiones más altas (hasta 100MPa o más). Las ventajas de la fundición a la matriz son una eficiencia de producción extremadamente alta (cientos de piezas por hora son posibles) y adecuadas para piezas de paredes delgadas (el grosor de la pared puede ser tan pequeño como 0.5 mm). La desventaja es que solo se puede usar para metales de bajo punto de fusión como aluminio, magnesio, zinc, etc., y el molde es costoso.

¿Cuáles son los principales flujos de procesos de fundición de metal de horno?

1. fundición metálica

Este es el primer paso de la fundición de metal de horno.Materia prima metal(Aluminio, hierro, cobre, etc.) se colocan en un horno y se calientan a alta temperatura hasta que se derrita por completo. El punto de fusión difiere de acuerdo con el tipo de metal, como el aluminio, se derrite a alrededor de 660 ° C, mientras que el hierro requiere aproximadamente 1538 ° C.

Puntos clave:

- La temperatura tiene un impacto directo en la calidad del metal fundido y requiere un control en tiempo real para evitar la oxidación o la mezcla de gases.

- Elección del tipo de horno de fundición: horno de arco eléctrico para metal con un alto punto de fusión (por ejemplo, acero) y horno de gas para metal con un punto de fusión bajo como aleación de aluminio.

2. Tratamiento de confirancia

Purificar el metal fundido. Elimine las impurezas y los gases para mejorar la calidad del metal. Algunas prácticas que normalmente se llevan a cabo son la introducción de agentes de refinación, agitación o pase de gas inerte.

3. Preparación del molde

Seleccione el molde de acuerdo con el proceso de fundición. Usarmoldes de arenaPara la fundición de arena, los moldes de metal para la fundición de troqueles; y moldes de cerámica para el lanzamiento de inversiones. El molde debe estar seco y limpio para que no pueda afectar la calidad del fundición.

Puntos clave:

- Los moldes de arena son baratos de producir pero son imprecisos. Los moldes de metal se pueden reutilizar, pero necesitan ser resistentes al calor en el diseño para soportar la alta temperatura del metal fundido.

- En la fundición de metal de horno, un molde precalentado previene defectos causados por un enfriamiento rápido excesivo del metal fundido.

4. Pouring

El metal líquido en el horno se vierte en la cavidad del molde a través de un cucharón o sistema de transmisión automático. La temperatura y la velocidad de vertido deben estar bien controladas. Demasiado rápido causará burbujas, y demasiado lento conducirá a la no solidificación del metal.

Puntos clave:

- La temperatura de vertido debe ser 50-100 ° C más alta que el punto de fusión del metal (por ejemplo, la temperatura de vertido de la aleación de aluminio es de aproximadamente 700-750 ° C).

- El diseño de la puerta afecta el flujo de metal fundido, y se deben evitar los poros o defectos de cierre frío.

5. Granización y solidificación

El metal se deja enfriar en el molde naturalmente para crear una fundición sólida. El tiempo que lleva enfriar dependerá del tamaño del fundición y el metal. Los moldes más grandes tomarán unas horas. La tasa a la que se enfría debe estar regulada. Demasiado rápido lo hará frágil, y demasiado lento será ineficaz.

6.Demolding and Cleaning

Después de que la fundición es sólida, se retira del molde. La fundición de arena requiere que el molde se rompa, mientras quemoldes de metalse puede reutilizar. La superficie de la fundición puede ser con rebabas o arena residual, y los moldes de metal pueden reutilizarse una vez que se hayan limpiado.

7. Procesamiento de postes

La fundición puede requerir pasar por otros procesos, como cortar, moler y tratamiento térmico, etc., para mejorar la precisión y el rendimiento.

¿Cómo usar moldes de yeso para lograr una fundición de aluminio simple?

1.Prepare Materiales y herramientas

Materiales:

Polvo de yeso (lo mejor es un yeso refractario).

El agua (la relación de mezcla de yeso al agua es de aproximadamente 1: 1.3).

Materiales de aluminio (botes de basura de aluminio, bloques de aluminio, etc. para fundir).

Herramientas:

Contenedor de fundición (tanque de crisol o acero de hierro fundido con una pared gruesa).

Fuente de calor (pistola de pulverización de propano, horno pequeño).

Prototipo de moho (puede ser cera, madera oModelo impreso en 3D).

Equipo de protección (gafas, máscaras, guantes altos resistentes al calor).

La protección de la seguridad es la operación inicial del aluminio de fundición de metal de bricolaje, y se debe usar equipos de protección.

2. Haga un molde de yeso

Hacer un prototipo:

Explique la forma de aluminio deseada (por ejemplo, llavero o estatua pequeña) usando cera o madera.

El prototipo debe tener una textura suave y no contener bordes afilados (para evitar que se agrieten al desmoldear).

Prepare la lechada de yeso:

Agregue lentamente el polvo de yeso al agua y mezcle hasta que se convierta en una pasta gruesa sin partículas.

La suspensión de yeso debe aplicarse en 10 minutos (se seca más rápido).

Lanzando el molde de yeso:

Coloque el prototipo en un recipiente y vierta sobre la lechada de yeso para darle al prototipo un grosor de cobertura de al menos 2 cm.

Agite suavemente el recipiente para eliminar las burbujas de aire y deje que se repite durante 1-2 horas para endurecerse por completo.

Secia el molde:

El molde de yeso debe secarse por completo (puede secarse naturalmente durante 1-2 días, o hornear a temperatura a 100 ° C durante 4 horas).

Después de secar, retire el molde del prototipo y retenga la cavidad que se lanzará.

En bricolajealuminio de fundición de metal, el molde de yeso debe estar completamente seco, de lo contrario estallará cuando se enfrente a líquido de aluminio de temperatura caliente.

3. Filando y vertiendo líquido de aluminio

Material de aluminio de fusión:

- Coloque el aluminio de chatarra en el crisol y derritalo a 660-700 ° C usando una antorcha o horno de propano (el punto de fusión del aluminio es de aproximadamente 660 ° C).

- Cuando el líquido de aluminio desarrolle un color blanco plateado, revuelva con una varilla de acero para eliminar las impurezas.

- Precalentamiento del molde: coloque el molde de yeso en el horno y caliéntelo a una temperatura de 150-200 ° C (para reducir los defectos creados debido al enfriamiento rápido del líquido de aluminio).

Llenado de líquido de aluminio:

- Tome el crisol en un crisol con pinzas y llene lentamente el líquido de aluminio en la cavidad del molde para no salpicar.

- Regule las manos mientras se llena y asegúrese de que el líquido de aluminio fluya a través de todas las esquinas.

En la fundición de metal de alumno, la velocidad de vertido debe mantenerse lentamente para evitar burbujas.

4. Granado y postprocesamiento

- Enfriamiento natural: después de verter, deje que se repite durante 20-30 minutos hasta que el líquido de aluminio se solidifique completamente (la temperatura exterior del molde cae por debajo de 50 ° C).

- Demoltando y eliminando la fundición: toque cuidadosamente el molde de yeso y elimine las partes de aluminio (el yeso es quebradizo y tiene una baja tasa de reutilización).

- Limpieza y pulido: archivo o lije las rebabas y las superficies ásperas.

- Superficie de pulido:Moler suavecon arena fina o amoladora eléctrica.

Los productos de aluminio transfieren rápidamente la transferencia de calor, por lo tanto, evite entrar en contacto directo con agua fría durante el enfriamiento (para evitar la deformación o el agrietamiento).

¿Cuáles son las diferencias de parámetros del proceso entre la fundición de alta presión y la fundición de baja presión?

La fundición a baja presión y la fundición de alta presión son dos procesos convencionales en la fundición de metal de aluminio:

1. Comparación de parámetros del proceso de Core

| Parámetros | Casting de baja presión (LPDC) | Casting de alta presión (HPDC) |

| Presión de relleno | 0.5 ~ 5 bar (presión inferior). | 70 ~ 1000 bar (ultra alta presión). |

| Velocidad de carga | 0.5 ~ 2 m/s (llenado lento). | 5 ~ 15 m/s (llenado de alta velocidad). |

| Temperatura del molde | 200 ~ 300 ℃ (temperatura más baja). | 250 ~ 400 ° C (temperatura alta). |

| Espesor de la pared de fundición | 2-8 mm (espesor de pared uniforme). | 0.5 ~ 4 mm (partes complejas de paredes delgadas). |

| Vida útil del moho | 50,000 ~ 200,000 veces (bajo desgaste de moho). | 100,000 ~ 500,000 veces (alta pérdida de moho). |

| Aplicación típica | Componentes estructurales como ruedas para automóviles y cilindros del motor. | Piezas livianas de paredes delgadas, como conchas de teléfonos celulares y revestimientos de automóviles. |

2. Aplicabilidad técnica de JS

JS Precision Manufacturing combina técnicas de baja presión y alta presión ampliamente en el campo de la fundición de aleación de magnesio de aluminio, confiando en las siguientes capacidades técnicas para cumplir con los requisitos de los clientes de alta gama:

Control de alta precisión:

JS emplea un sistema de control de presión de circuito cerrado para ajustar la fluctuación de la presión de llenado de la fundición a baja presión a ± 0.5%, y adopta la tecnología de corrección de moho caliente para lograrCasting dimensionalPrecisión de ± 0.02 mm, excediendo los estándares de la industria (± 0.05 mm). Su equipo de fundición de alta presión también está equipado con un sistema de monitoreo de presión en tiempo real para garantizar la uniformidad de llenado de paredes delgadas, y se ha implementado en un proyecto exitoso de una nueva carcasa de la batería de vehículos de energía.

Adaptabilidad del material:

En la fundición de aleación de aluminio de aluminio-magnesio, JS ha desarrollado un sistema de recubrimiento especial para mejorar la vida del moho de la fundición de baja presión a 1,5 veces el promedio de la industria (hasta 300,000 veces). Al mismo tiempo, con la optimización de la curva de inyección en la fundición de alta presión, la tasa de pegado se controla por debajo del 0.3%. Casos recientes muestran que la resistencia a la tracción de su concentrador de rueda de aleación de aluminio-magnesio ha aumentado en un 12%, y la alargamiento ha superado el 8%.

Fabricación verde:

Utilizamos un dispositivo de protección de gas inerte en fundición a baja presión para reducir las inclusiones de óxido en un 20%. La máquina de fundición de alta presión utiliza un sistema de recuperación de calor residual para reducir el consumo de energía unitaria en un 18%. Ambos procesos siguen la certificación ambiental ISO 14001, que se alinea con la política de casting verde nuestra.

Respuesta rápida:

Con la ayuda de la tecnología de simulación digital, JS acortó el tiempo del ciclo de desarrollo para moldes de fundición de baja presión en el 60% del modelo tradicional y los parámetros de proceso mejorados para la fundición de alta presión en un 40%. Recientemente, desarrollamos un soporte con forma para uncliente aeroespacial, y solo tomó 28 días desde el diseño hasta la entrega de la primera pieza, que es un 35% más rápido que el promedio de la industria.

3. Estrategia de selección de procesos

| Requisitos de escenario | Procesos recomendados | Soporte técnico JS |

| Requiere una estructura de cavidad interna de alta resistencia/compleja | Casting de baja presión | Hot Top -Wating + PASS Presurización Tecnología de presurización. |

| Búsqueda de producción liviana/de alto volumen | Casting de alta presión | Inyección de presión de múltiples puntos + sistema de escape de vacío. |

| Proyectos sensibles a la utilización de materiales | Casting de baja presión (modo antigravedad) | Sistema de control de nivel de líquido adaptativo, velocidad de desecho <8%. |

| Piezas de precisión de alto valor agregado | Casting de alta presión + extrusión localizada | Presión en tiempo real, velocidad de doble circuito cerrado, rugosidad de la superficie RA <0.8 μm. |

¿Cuáles son las diferencias entre el fundido y el lanzamiento de arena?

1.Tipo y material del molde

- Se utilizan fundición de troqueles: se utilizan moldes de metal reutilizables (por ejemplo, acero o aleación de aluminio), y la vida útil del moho es larga, que es adecuada para estructuras complejas de alta precisión. Por ejemplo, el molde de cuchillo para la fundición de metal utilizado por JS para la fundición de la matriz es las partes de la herramienta de precisión y la alta duraciónmateriales de moho(por ejemplo, el acero H13) se utilizan para garantizar la estabilidad del moldeo y el acabado superficial.

- Casting de arena: mediante el uso de moldes de arena desechables, baja precisión pero económica, adecuada para la producción única o grande. JS mejora el proceso mediante el diseño de molde de arena digital y acorta el ciclo de desarrollo.

2. Eficiencia y costo de producción

- Casting Die: alto costo de molde inicial, pero adecuado para la producción en masa (por ejemplo, piezas automotrices). JS logra la capacidad de producción diaria de miles de piezas por líneas de producción automatizadas.

- Casting de arena: bajo costo de moho, pero un largo tiempo de producción para una sola pieza, adecuada para lotes pequeños o creación de prototipos.

3. Precisión y calidad de la superficie

- Casting de matriz: la tolerancia puede alcanzar ± 0.005 mm (estándar técnico de la compañía JS), rugosidad de la superficie RA≤1.6 μm, especialmente adecuada para el molde de cuchillo para la fundición de metal, la nitidez del borde y la consistencia del tamaño.

- Casting de arena: tolerancia general ± 0.5 mm, rugosidad de la superficie RA ≥12.5 μm, requiere un procesamiento de seguimiento.

4.

- Casting de die: alta complejidad, piezas de paredes delgadas (por ejemplo, carcasa electrónica, herramientas),JS CompanyAgrega compatibilidad multimaterial (aluminio/ aleaciones de zinc/ magnesio) para cumplir con los requisitos de peso ligero.

- Casting de arena: componentes grandes (por ejemplo, bases de máquinas herramienta), personalización de una pieza o piezas de baja complejidad.

Resumen

La fundición a arena, la fundición a diedes, la fundición de inversión, la fundición centrífuga y otras tecnologías en la fundición de metales juntas constituyen el sistema de tecnología central de la industria manufacturera. La fundición de arena se ha convertido en la solución preferida para grandes partes estructurales con su bajo costo y versatilidad, y la fundición a troqueles proporciona una solución de alta precisión para componentes complejos de pared delgada sobre la base de alta presiónprototipos rápidostecnología.

En los últimos años, con la creciente demanda de fabricación verde y ligera, han surgido nuevos procesos como la tecnología de enfriamiento de chorro y la fundición sin molde una tras otra, ampliando aún más los límites de la tecnología de fundición.

En la compañía de fundición de metal donde trabaja, debe lograr un doble avance en mejora del rendimiento y ahorro de energía. Envíenos sus documentos de demanda específicos y proporcionaremosServicios de fundición de metalpara ti en poco tiempo. Las capacidades de acumulación técnica y ingeniería de JS pueden proporcionarle soporte clave.

Descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos.Serie JSNo hay representaciones ni garantías, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red Longsheng. Es responsabilidad del compradorRequerir una cita de piezasIdentificar requisitos específicos para estas secciones.Póngase en contacto con nosotros para más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Tenemos más de 20 años de experiencia con más de 5,000 clientes, y nos centramos en la alta precisión.Mecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,Estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de pequeño volumen o una personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsEsto significa eficiencia de selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.cncprotolabs.com

Preguntas frecuentes

1. ¿Qué es la fundición de metal?

La fundición de metal implica verter el metal líquido en un molde y dejar que se enfríe para obtener la forma deseada. Se emplea fundición de metal para hacer piezas complejas o grandes, como piezas de motor, herramientas industriales, etc., con eficiencia productiva y ventajas económicas.

2. ¿Cuáles son las ventajas del casting de inversión?

La fundición de inversión (proceso de cera perdido) utiliza molde de cera desechable para lograr un moldeo de piezas complejas de alta precisión con un acabado superficial de hasta RA1.6 μm, y se puede utilizar para procesar materiales difíciles de matina como la aleación de titanio. Es especialmente adecuado para producir pequeños lotes de componentes de precisión en los campos aeroespaciales, médicos y otros campos.

3. ¿Qué tan rápido es el lanzamiento de alta presión?

La fundición de alta presión puede llenar los moldes con una velocidad máxima de 20-60 m/s, y puede llenar moldes complejos en 0.02-0.2 segundos. Es adecuado para piezas de paredes delgadas (por ejemplo, bloques de cilindros de automóviles), y un ciclo toma alrededor de 30-90 segundos, teniendo en cuenta tanto la precisión como la productividad.

4. ¿Es seguro el lanzamiento de bricolaje?

La fundición de bricolaje es peligrosa con potencial para salpicaduras de alto calor y metal, requiere una protección rigurosa (gafas, guantes, ventilación) y hace que sea imposible usar material o moldes húmedos. Es de forma segura posible en operación regular, pero se deben seguir las pautas profesionales.

Recurso