Dos piezas metálicas aparentemente idénticas, una con una superficie similar a la de una luna a nivel microscópico, la otra lisa como un espejo. Si se emplean en un motor que funciona a altas velocidades, la primera podría fallar prematuramente debido a la fricción excesiva, mientras que la segunda transcurre silenciosamente a su vida útil prevista. Esta diferencia micrométrica a menudo determina el éxito, la reputación y el costo de un producto.

El acabado superficial es una ciencia y un arte. Afecta directamente el desgaste, el sellado, la resistencia a la corrosión, la resistencia a la fatiga y la apariencia de la pieza.

Este folleto le revelará todos los secretos de las tablas de acabado superficial , desde la resolución de símbolos complejos hasta la rentabilidad, para que pueda tomar las decisiones de fabricación más inteligentes en cada ocasión. Este folleto le permitirá dominar los conocimientos básicos y aplicar los servicios expertos de JS para mejorar la calidad de las piezas.

Resumen de la respuesta principal

| Aspectos de comparación | Acabado macro | Microacabado |

| Enfocar | Características de forma global como geometría, planitud y contorno. | Características de la superficie como picos y valles microscópicos, rugosidad y ondulación. |

| Herramientas de medición | Máquina de medición por coordenadas (CMM), micrómetro óptico de superficie plana. | Probador de rugosidad superficial (perfilómetro), microscopio de fuerza atómica (AFM). |

| Parámetros característicos | Rectitud, Planitud, Unidades en Milímetros (mm). | Ra, Rz, Rq, etc., Unidades en Micrómetros (μm) o Micropulgadas (μin). |

| Factores de influencia | Precisión de la máquina herramienta, deflexión de la herramienta, tensión térmica. | Forma de la herramienta, velocidad de avance, parámetros de corte, tamaño del grano abrasivo. |

| Propósito principal | Asegúrese de que las piezas encajen correctamente y funcionen correctamente. | Optimice la fricción, la lubricación, la vida útil por fatiga, la apariencia y el rendimiento del sellado. |

¿Por qué confiar en esta guía? Interpretación de gráficos del equipo técnico de JS

El equipo técnico de JS cuenta con más de 15 años de experiencia práctica en el tratamiento de superficies. Optimizamos el acabado superficial de piezas de aleación de aluminio de precisión aeroespacial para un sellado óptimo a alta presión y gran altitud. También hemos solucionado el problema de la textura superficial del bloque de motor para la industria automotriz, mejorando la eficiencia de disipación térmica y prolongando la vida útil.

Hemos prestado servicios a clientes en más de 30 industrias y hemos realizado más de 100.000 piezas con acabado superficial a lo largo de nuestros años de operaciones, acumulando una amplia experiencia en el tratamiento del acabado superficial para diferentes materiales y diferentes condiciones operativas.

Esta guía es la culminación de la experiencia práctica y el conocimiento experto de nuestro equipo , basado en diversas tablas de acabado superficial de prestigio. Ya sea que necesite especificar los parámetros de acabado superficial adecuados o resolver problemas de calidad superficial, esta guía es una guía fiable.

JS, con una amplia experiencia en el sector y en el acabado de superficies de piezas, ofrece soluciones de fabricación personalizadas. Elija nuestros servicios de acabado de superficies en línea y deje que nuestro equipo de expertos se encargue de sus necesidades de fabricación.

¿Qué es el acabado superficial? ¿Por qué es una "huella digital" de fabricación?

El acabado superficial es la característica geométrica microscópica de un producto mecanizado. Como una huella digital de fabricación, revela la tecnología de procesamiento, las características del material y la aplicación prevista, lo que permite controlar la calidad y el rendimiento de la pieza.

Definición básica

El acabado superficial mide la suavidad y planitud de la superficie de un componente. Además de su apariencia, también afecta directamente el sellado, la resistencia al desgaste y la resistencia a la corrosión. Los sellos, por ejemplo, requieren un acabado de alta calidad para un sellado hermético, mientras que las piezas de desgaste requieren la rugosidad adecuada para mejorar la fricción.

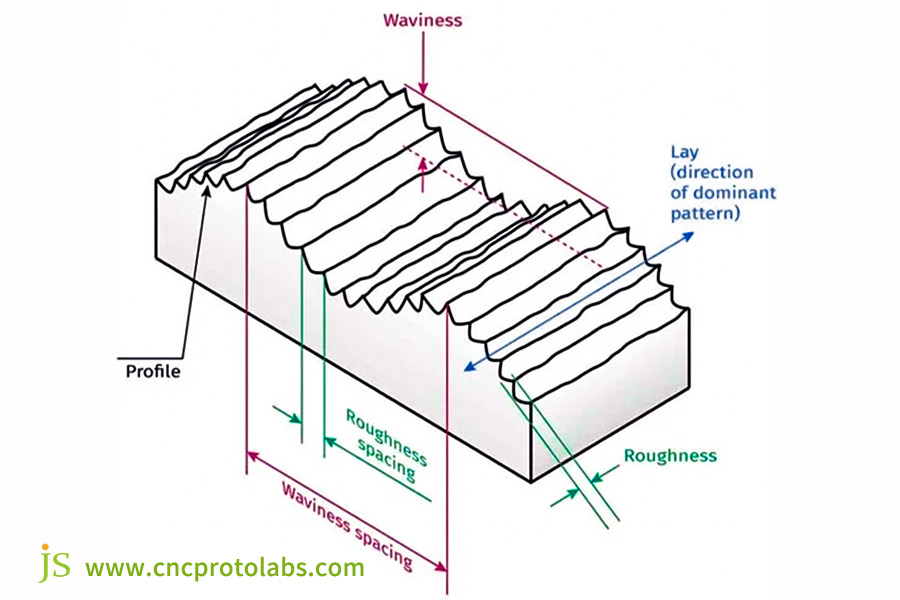

Composición básica

- Rugosidad: Irregularidades microscópicas de la superficie con una longitud de onda de 0,001-0,1 mm , resultantes de marcas de herramientas de mecanizado (por ejemplo, marcas de fresas ).

- Ondulación: Ondulaciones mesoscópicas con una longitud de onda de 0,1 a 10 mm , resultantes de la vibración del equipo y de una rigidez insuficiente de la pieza, que afectan la precisión y la apariencia del ensamblaje.

- Textura: La direccionalidad de las marcas de mecanizado (p. ej., las circulares del torno y las paralelas de la fresadora) determina la resistencia al desgaste y el rendimiento del sellado. Por ejemplo, si la textura de la superficie de sellado está orientada paralela a la dirección del flujo, podría aumentar el riesgo de fugas.

Cuantificación de la sensación táctil: Cómo medir con precisión la rugosidad de la superficie

Para garantizar que el acabado superficial de la pieza sea el deseado, primero debe medir la rugosidad de la superficie con precisión. Existen tres métodos de medición, cada uno adecuado para cada circunstancia; puede seleccionar uno según sus necesidades:

| Método de medición | Fortalezas | Debilidades | Usos |

| Medición de contacto | Datos precisos y repetibles. | Lento, podría rayar la superficie. | Piezas de precisión (rodamientos, juntas). |

| Medición sin contacto | Rápido, sin daños superficiales. | Equipo costoso, muy sensible a la luz. | Piezas de material blando moldeadas suavemente (plástico, cobre). |

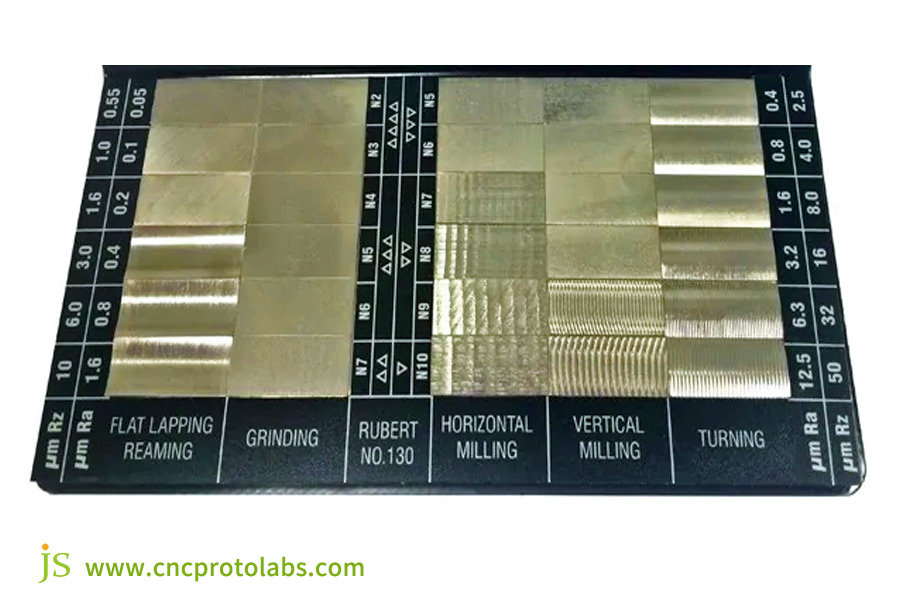

| Método de comparación | Fácil de manejar y económico. | Resultados aproximados, dependientes del operador. | Controles iniciales, comprobación rápida de lotes. |

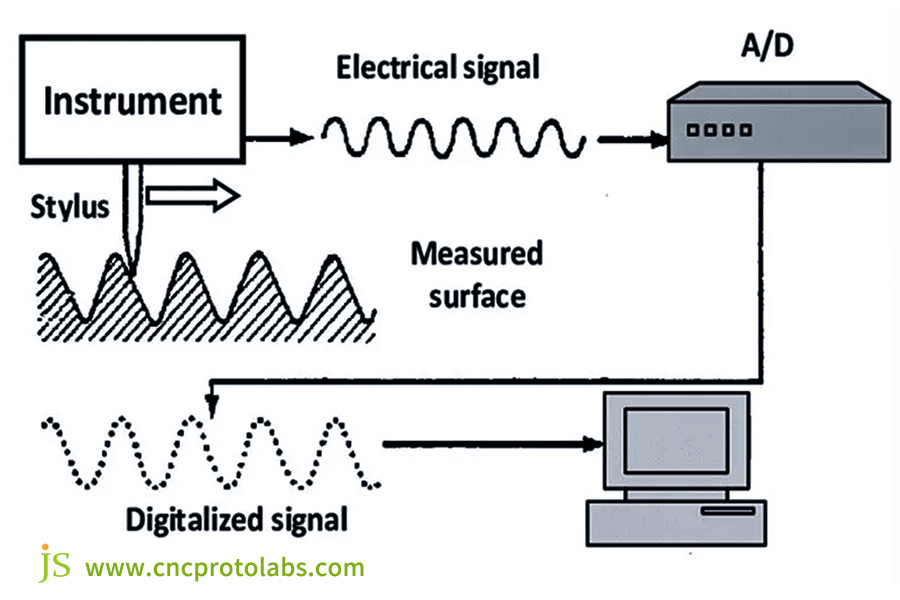

- La medición por contacto es el método predominante, que calcula la rugosidad haciendo pasar una sonda para registrar las ondulaciones de la superficie.

- La medición sin contacto es un método de alta tecnología que emplea tecnología láser y óptica.

- El método de comparación emplea una muestra de comparación de rugosidad de la superficie (plantilla Ra) para determinar el grado mediante una comparación visual y táctil.

JS ofrece instrumentos profesionales de prueba con y sin contacto para proporcionarle mediciones precisas de rugosidad en sus piezas de acabado superficial . También ofrecemos servicios de acabado superficial en línea, lo que le permite acceder a los resultados de las pruebas cuando lo desee.

Descifrando el código: traducción de símbolos y abreviaturas de acabados superficiales

Los símbolos y abreviaturas de acabado superficial en los planos de ingeniería constituyen un "código". Comprender su significado es fundamental para interpretar con precisión los requisitos.

Descripción detallada de los símbolos básicos

- √: Símbolo general, que indica una superficie a mecanizar, pero no especifica un proceso específico.

- √ con guion: se debe quitar material (por ejemplo, fresado, rectificado, torneado).

- √ con un círculo: la eliminación de material no es necesaria (por ejemplo, la superficie de una pieza forjada o fundida, o la superficie de una pieza de plástico moldeada por inyección ).

- √ con símbolo esférico (Ø): Superficie esférica, solicitando un indicador de rugosidad.

Abreviaturas de parámetros requeridas

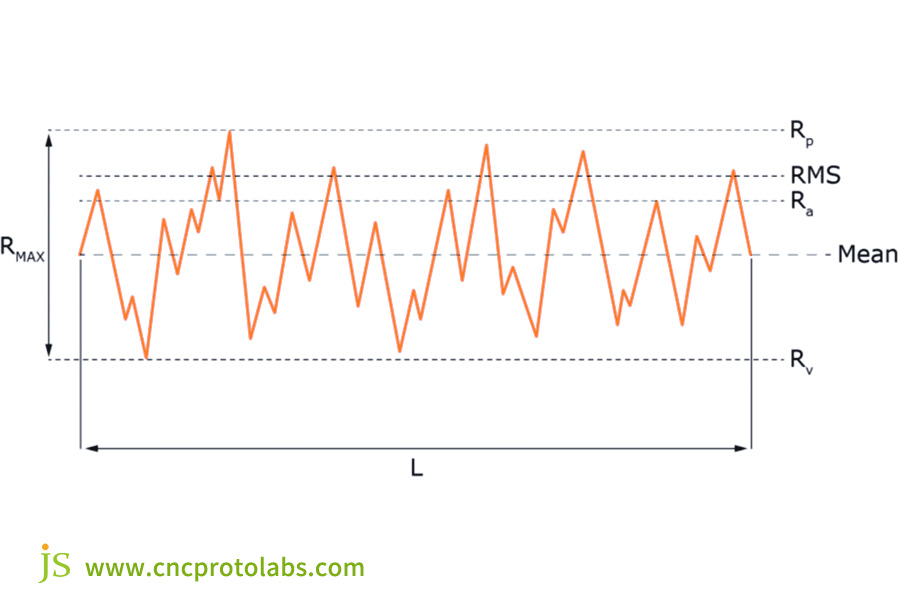

- Ra (Desviación Media Aritmética): La media aritmética de la distancia entre los puntos de un contorno y la línea de referencia en la longitud de muestreo. Es la medida más común; cuanto menor sea este valor, más lisa será la superficie (por ejemplo, un Ra de 0,8 μm es más liso que un Ra de 3,2 μm).

- Rz (Altura Máxima): Suma de la altura máxima del pico y la profundidad máxima del valle dentro de la longitud de muestreo. Se aplica a componentes sometidos a cargas de impacto.

- Rq (desviación cuadrática media): raíz cuadrada de la media aritmética de los cuadrados de las distancias entre los puntos de contorno y la línea de referencia dentro de la longitud de muestreo, que es más sensible a los picos y valles y refleja de manera más completa.

- Parámetros menos comunes, pero clave: Rsk (asimetría) indica asimetría del perfil (las cifras positivas indican múltiples picos, las negativas múltiples valles). Rku (curtosis) indica nitidez del perfil (las cifras altas indican mayor desgaste).

Ejemplo de interpretación de símbolos

Utilice "√̄ Ra 0,8 μm Rz 6,3 μm ∥ 2,5 mm" como ejemplo:

- "√̄ " indica que se debe eliminar material.

- "Ra 0.8μm" es la desviación media aritmética.

- "Rz 6.3μm" es la altura máxima.

- "∥" indica que la textura es paralela al plano de visión.

- "2,5 mm" es la longitud de muestreo.

Los ingenieros de JS conocen diversas abreviaturas y símbolos para diferentes acabados superficiales y pueden ayudarle a interpretar correctamente las especificaciones de los planos. También ofrecemos un servicio de fabricación de acabados superficiales a medida , donde personalizamos las soluciones de mecanizado según sus requisitos de símbolos, de modo que las piezas se fabriquen según las especificaciones de diseño.

Lenguaje común: Estándares de acabado de superficies de clave maestra

Cada país e industria tiene normas específicas para el acabado superficial. Comprender estas normas evita confusiones y pérdidas en la colaboración:

| Tipo estándar | Número estándar principal | Características principales | Regiones/industrias aplicables |

| Norma Internacional (ISO) | ISO 4287 | Parámetros estandarizados y universales, con definiciones y mediciones definitivas de Ra/Rz. | Global (predominantemente Europa y Asia). |

| Norma Americana (ASME) | ASME B46.1 | Dirección de grano específica y notación del método de proceso. | Apropiado para Estados Unidos y América del Norte. |

| Normas específicas de la industria | Médica: ISO 10993-1 | Calidad de alto acabado, enfatizando la esterilidad y biocompatibilidad. | Se utiliza en la industria de dispositivos médicos. |

| Normas específicas de la industria | Aeroespacial: SAE AS9100 | Resistencia a la corrosión y al desgaste, para ambientes extremos. | Utilizado en la industria aeroespacial. |

Factores que influyen en el coste del acabado superficial: análisis exhaustivo

El costo es un factor a considerar al elegir un acabado superficial; la regla general suele ser "cuanto más liso, más caro". Conocer los factores de costo le permitirá optimizarlos y, al mismo tiempo, satisfacer los requisitos funcionales.

La regla "Cuanto más suave, más caro"

Un Ra de 3,2 μm ( fresado de rutina ) costará alrededor de $ 5 por pieza, un Ra de 0,8 μm (fresado + escariado fino) costará alrededor de $ 8 y un Ra de 0,025 μm (pulido de espejo, varios pasos) costará más de $ 20 .

Factores de costo

- Tiempo de procesamiento: Cuanto mayor sea el acabado, más operaciones se requerirán y mayor será el tiempo de procesamiento (por ejemplo, Ra 3,2 → 0,8 requiere un escariado fino y aumenta el tiempo de procesamiento en más del 30% ).

- Inversión en equipos: Las herramientas de mecanizado y medición de precisión son costosas (por ejemplo, las herramientas de medición láser sin contacto pueden ser más del 50% más caras que los instrumentos de contacto tradicionales).

- Eliminación de material: El mecanizado de alta precisión requiere una eliminación de material adicional (por ejemplo, eliminar un 20 % más de material del acero inoxidable Ra 0,4 que del 1,6).

- Costo de mano de obra: El mecanizado de alta precisión implica el uso de técnicos calificados que aumentan el costo de mano de obra.

Recomendaciones clave

Defina un acabado "suficientemente bueno" en lugar de un acabado "óptimo". Los acabados de alta calidad son costosos sin necesidad de ser más funcionales.

Por ejemplo, si bien un soporte típico con una Ra de 6,3 μm es aceptable, insistir en una Ra de 0,8 μm simplemente generará gastos innecesarios. Los requisitos funcionales de las piezas, como el sellado y la resistencia al desgaste, deben comunicarse al fabricante antes de determinar la suavidad adecuada.

JS puede proporcionarle un presupuesto abierto para el acabado de superficies. Le recomendaremos el grado de acabado superficial adecuado según sus necesidades funcionales, lo que le permitirá controlar sus costos, preservar el rendimiento de la pieza y evitar gastos innecesarios.

Más allá de las superficies planas: desafíos del acabado superficial para curvas complejas y canales internos

Muchas piezas contienen estructuras como superficies complejas, orificios profundos y roscas pequeñas . Estas superficies "ocultas" son fundamentales para el rendimiento (por ejemplo, la pared interior de una tubería afecta el flujo de fluido), pero pueden ser difíciles de medir y procesar.

Problema

Las sondas de contacto tradicionales no pueden penetrar tuberías curvas, orificios profundos ni huecos en las roscas, ni tocar completamente las superficies complejas de los dientes de los engranajes, por lo que producen mediciones erróneas. Un mal acabado superficial puede provocar fácilmente problemas de flujo de fluidos y desgaste prematuro de los componentes.

Por ejemplo, un mal acabado superficial en las tuberías curvas de los sistemas hidráulicos probablemente aumente la resistencia al flujo del fluido, retenga contaminantes y reduzca la vida útil del sistema.

Soluciones innovadoras

1. Técnica de replicación:

Copie el contorno de la superficie con una película especial, retire la película y mídala con un equipo común para obtener indirectamente la rugosidad. La técnica se puede utilizar para agujeros profundos y tuberías curvas, donde hay una operación simple a bajo costo.

2. Escaneo óptico 3D:

Se utiliza una máquina de alta precisión para escanear y producir un modelo 3D. La rugosidad se examina mediante un software especializado. Este proceso es rápido y preciso , ideal para curvas irregulares y superficies complejas de dientes de engranajes .

Logro de objetivos: consideraciones clave para especificar el acabado de la superficie

Para cumplir con las necesidades de acabado de la superficie, debe analizar cuidadosamente los siguientes parámetros y establecer requisitos racionales:

Identificar los requisitos funcionales de la pieza

La funcionalidad es la cuestión clave: los sellos (por ejemplo, superficies de sello de válvulas hidráulicas) requieren un Ra de 0,8 μm o menos para un ajuste adecuado y cero fugas, las piezas de desgaste (por ejemplo, superficies de cojinetes rodantes) requieren un Ra de 0,4-1,6 μm para maximizar la fricción y la tasa de desgaste (demasiado alto provocará deslizamiento, demasiado bajo provocará desgaste).

Considere las propiedades del material

Los distintos materiales presentan distintas dificultades de procesamiento y requisitos de acabado: las aleaciones de aluminio son blandas y alcanzan fácilmente un Ra de 0,4 μm; el acero inoxidable es duro y, para lograrlo, se requieren más pasos y tecnología, lo que resulta más costoso. Al especificar, es importante tener en cuenta las características del material para que los requisitos sean factibles.

Equilibrio entre costo y rendimiento

Un mayor nivel de acabado es más costoso, por lo que es necesario encontrar un equilibrio. Por ejemplo, en piezas decorativas, un Ra de 6,3 μm es satisfactorio para el aspecto visual. Si bien un Ra de 0,8 μm mejora la apariencia, resulta muy costoso si no se mejora el rendimiento. Por lo tanto, se debe seleccionar un nivel de acabado menor.

Identificar la viabilidad de la tecnología de procesamiento

Los distintos procesos tienen rangos de acabado variables: fresado (Ra 1,6-6,3 μm), rectificado (Ra 0,2-1,6 μm) y pulido (Ra 0,025-0,2 μm). No utilice requisitos imposibles o excesivamente costosos. Por ejemplo, un requisito de Ra 0,2 μm en procesos de fresado no es realista.

JS puede proporcionarle acabados superficiales profesionales según los requisitos funcionales de su pieza, las propiedades del material, la tolerancia de costes y la procesabilidad de la tecnología. También puede buscar rápidamente tablas de acabados superficiales adecuadas a través de nuestros servicios de acabado superficial en línea para ayudarle a alcanzar sus objetivos.

Análisis de caso práctico: Una batalla milimétrica: el acabado superficial de un colector de válvulas hidráulicas redime

Punto de dolor del cliente

Un colector de válvulas normal de un fabricante de sistemas hidráulicos desarrolló una fuga interna deficiente, y hubo una tasa de falla del sistema del 20 %, numerosas quejas de los clientes y más de $50 000 por mes de gastos de posventa.

El fabricante sospechó inicialmente de la mala calidad del anillo de sellado. Tras sustituir varias marcas sin éxito, las primeras investigaciones revelaron la superficie del sello.

Análisis de problemas

Los ingenieros de JS inspeccionaron el colector de válvulas defectuoso y concluyeron que la parte inferior de la ranura del sello tenía un acabado de tan solo Ra 3,2 μm (el valor predeterminado del molino) y presentaba grandes marcas de vibración (ondulación). Las microscópicas depresiones en la superficie rugosa impedían que el anillo de sello se deformara por completo y se llenara, permitiendo que el aceite a alta presión escapara por microscópicas vías de fuga.

La solución de JS

1. Redefinición de estándares: Con base en los requisitos de sellado, se mejoró el acabado de la superficie de sellado de "fresado" (Ra 3,2 μm) a Ra 0,8 μm y un nuevo requisito de ondulación de ≤5 μm para una superficie de sellado lisa.

2. Proceso de cambio: El proceso de fresado en una sola pasada se sustituyó por el de fresado + escariado fino. El fresado se utiliza para eliminar la mayor parte del material inicialmente y, posteriormente, el escariado fino del fondo de la ranura de sellado para eliminar las marcas de la herramienta y las vibraciones, mejorando así el acabado.

3. Compensación de costos: Procesar un solo bloque de válvulas después del cambio de proceso tomó un 40 % más de tiempo, y costó $20 en lugar de $23 (un 15 % más). Sin embargo, el costo original de reparación posventa para el cliente por cada bloque de válvulas defectuoso fue de $100, y el costo adicional de procesamiento superó con creces el ahorro posventa.

Resultados finales

Después de la mejora, el acabado de la superficie de sellado de todos los bloques de válvulas estuvo dentro de las especificaciones, la tasa de fugas fue casi cero y los gastos mensuales de posventa se redujeron de $50,000 a menos de $1,000.

La satisfacción del cliente y la reputación de la marca mejoraron notablemente, el volumen de pedidos aumentó un 30 % y los gastos generales se redujeron gracias a un servicio posventa más eficiente. Este caso demuestra la enorme importancia de especificar correctamente el acabado superficial.

Preguntas frecuentes

P1: He marcado "pulido" en el dibujo. ¿Es suficiente?

«Pulido» es un término subjetivo y cualitativo, y las expectativas varían enormemente entre proveedores. Este tipo de especificación puede fácilmente resultar en acabados deficientes de las piezas, lo que a su vez genera controversia y errores de fabricación. Una buena idea es especificar los requisitos mediante valores explícitos (p. ej., Ra 0,4 μm) para que los proveedores sepan qué se requiere de forma consistente.

P2: ¿Qué pasa si no puedo dar un valor Ra exacto?

Lo ideal es proporcionar los requisitos funcionales de la pieza o una muestra como referencia. Si se establecen las condiciones de funcionamiento y servicio, el proveedor puede recomendar un grado de acabado adecuado según estos parámetros. Si se proporcionan muestras cualificadas, el proveedor puede aceptar los parámetros de la muestra para garantizar que la pieza producida coincida con la muestra.

P3: ¿Qué necesito proporcionar por mi acción para obtener una cotización precisa?

Debe proporcionarnos planos de ingeniería 2D claros, claramente identificados con el símbolo y valor de la rugosidad superficial, el tipo y la dureza del material, las superficies específicas que requieren el acabado deseado y la demanda anual de volumen. Los ingenieros de la plataforma JS combinarán esta información con sus propias capacidades de procesamiento para recomendar el proceso óptimo de tratamiento de superficies y proporcionarle un presupuesto ajustado.

Resumen

El acabado superficial es más que un simple detalle estético en un dibujo; es un contrato de rendimiento crucial entre el diseño y la fabricación. Dominar su terminología, costo e impacto es vital para lograr la mejor optimización del producto, el control de costos y la confiabilidad. Esto nos indica que la precisión se basa en detalles muy pequeños que el ojo humano no puede percibir.

JS ofrece servicios integrales, desde la calibración del acabado superficial y el desarrollo del proceso hasta el mecanizado final. Tanto si necesita piezas estándar como si necesita la fabricación de acabados superficiales a medida, podemos satisfacer sus necesidades gracias a nuestra experiencia y profundo conocimiento.

Nuestro servicio de acabado de superficies en línea le permite monitorear su progreso en todo momento, y nuestros precios transparentes le permiten controlar los costos. Al elegir JS, se ahorra el gasto de usar acabados de superficies y puede mejorar la calidad de su producto.

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Servicios JS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la Red Jusheng. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo JS

JS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampación de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija JS Technology : esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com