Aunque depende de un robusto tren de engranajes, la excavadora de alta resistencia levanta toneladas de carga con su enorme brazo. En un reloj suizo, diminutos engranajes marcan el paso del tiempo con cada movimiento, con precisión milimétrica. Desde cargas pesadas hasta detalles minuciosos, los engranajes son el "corazón silencioso" de la industria moderna.

Sin embargo, la fabricación de estos engranajes de precisión es considerablemente más complicada que el simple corte de metales.

He elaborado esta guía para ayudarle a resolver diversos problemas en el mecanizado de engranajes y a avanzar con éxito en sus proyectos. Le adentrará en el mundo del mecanizado de engranajes y le mostrará cómo JS Precision, con su proceso superior de fabricación de engranajes, se convierte en su socio confiable para servicios de corte de engranajes.

Resumen de la respuesta clave

| Dimensiones de comparación | Producción en masa de engranajes estándar | Mecanizado de engranajes personalizados de alta dificultad |

| Procesos centrales | Procesos de alta eficiencia, como el tallado y conformación de engranajes. | Mecanizado de compuestos multiproceso (p. ej., tallado y raspado), con mecanismo de enlace de cinco ejes. |

| Tipo de herramienta | Herramientas de corte de engranajes con especificaciones estándar. | Herramientas personalizadas no estándar para materiales/perfiles de dientes especiales. |

| Aplicabilidad del material | Acero de carbono medio y hierro fundido de uso común. | Aceros aleados de alto rendimiento, latones especiales, plásticos de ingeniería, etc. |

| Control de precisión | Estándar nacional grado 7-8. | Hasta el estándar nacional grado 3-4 (AGMA grado 10-12). |

| Desafíos fundamentales | Equilibrar costes y eficiencia. | Geometría compleja, control de deformación por tratamiento térmico, economía en tamaños de lotes extremadamente pequeños . |

| Solución de precisión JS | Línea de producción automatizada. | Participación total de ingenieros, simulación y predicción de procesos, herramientas personalizadas y soluciones de tratamiento térmico. |

¿Se están fabricando con éxito los proyectos de mecanizado de engranajes? Procesos clave de JS Precision

En cualquier proyecto de mecanizado de engranajes, la elección del socio adecuado es indispensable. Una empresa como JS Precision cuenta con una amplia experiencia práctica en el sector.

Hemos estado profundamente involucrados en este campo durante 18 años, atendiendo a más de 600 clientes en 25 industrias, incluidas transmisiones automotrices, automatización industrial y equipos de nueva energía, completando más de 120.000 pedidos de mecanizado de engranajes.

Por ejemplo, mecanizamos engranajes helicoidales dobles para el sistema de propulsión de un fabricante de vehículos de nuevas energías. Los módulos del 3 al 8 se mecanizaron con precisión y el rendimiento se mantuvo estable en un 99,9 %.

Además, nuestros productos incluyen engranajes de transmisión de gran tamaño con un diámetro exterior de 800 mm y módulo 20 para maquinaria minera. La precisión alcanza un alto nivel , según la norma nacional 4, muy por encima de los requisitos del cliente.

También hemos gestionado numerosas solicitudes urgentes. Por ejemplo, la entrega de engranajes no estándar en 48 horas para salvar una línea de producción para nuestros clientes fue posible gracias a un control meticuloso de cada paso del proceso de mecanizado de engranajes.

Cada punto de la guía está verificado en nuestros proyectos reales, por lo que puedes confiar plenamente en su profesionalidad.

Si su empresa está desarrollando un proyecto de mecanizado de engranajes, JS Precision puede ayudarle gracias a nuestro sólido proceso de mecanizado y amplia experiencia en el sector. Proporcione los planos y parámetros técnicos de sus engranajes y realizaremos una revisión experta y le ofreceremos una solución rápidamente. Le invitamos a elegir nuestros servicios profesionales.

¿Qué es el mecanizado de engranajes? Una tecnología de precisión que va más allá del simple corte.

Mucha gente piensa que el mecanizado de engranajes consiste simplemente en cortar metal en formas de dientes, pero es mucho más: es una tecnología de precisión que requiere la colaboración de múltiples procesos, y eso es lo que practicamos en el trabajo todos los días.

Definición básica

El mecanizado de engranajes no solo consiste en el corte de la forma del diente, sino también en un sistema completo que incluye torneado, taladrado, tratamiento térmico y acabado. JS Precision controla la precisión desde la pieza bruta.

Por ejemplo, en torneado, se utilizan tornos CNC de alta precisión para garantizar una tolerancia de la superficie de referencia de 0,005 mm, lo que sienta las bases para el posterior mecanizado del perfil del diente. Este es un requisito esencial para un buen mecanizado de engranajes.

Objetivo principal

El objetivo principal del mecanizado de engranajes es fabricar perfiles de dientes capaces de garantizar una transmisión suave, eficiente, silenciosa y de larga duración .

Tratamos cada engranaje como un proyecto de ingeniería de sistemas, desde la fase de diseño. Por ejemplo, optimizamos previamente los parámetros del perfil de los dientes según los requisitos de carga de transmisión de cada cliente para garantizar la viabilidad de fabricación y el rendimiento final del engranaje. Este es el principio fundamental de un excelente mecanizado de engranajes.

Ya sea que necesite servicios de mecanizado de engranajes estándar o de precisión, JS Precision puede crear engranajes que se ajusten a sus necesidades mediante un proceso completo. Nos encargaremos de todo el proceso, desde el diseño hasta la entrega. Contáctenos para iniciar una colaboración.

Desvelando el proceso de fabricación de engranajes: El nacimiento de un engranaje

Comprender cada paso del proceso de fabricación de engranajes puede ayudarle a controlar mejor el progreso y la calidad de su proyecto. Un engranaje cualificado se somete a cinco procesos fundamentales, cada uno de los cuales requiere una atención meticulosa.

Proceso uno: preparación de la materia prima

Primero seleccione las materias primas adecuadas, luego mecanice con precisión la forma básica del engranaje y muela para garantizar la planitud y perpendicularidad de la superficie de referencia para sentar las bases para los procesos posteriores.

Este paso es el punto de partida del proceso de fabricación de engranajes , la precisión de la superficie de referencia tiene una influencia directa en la precisión del mecanizado posterior del perfil del diente.

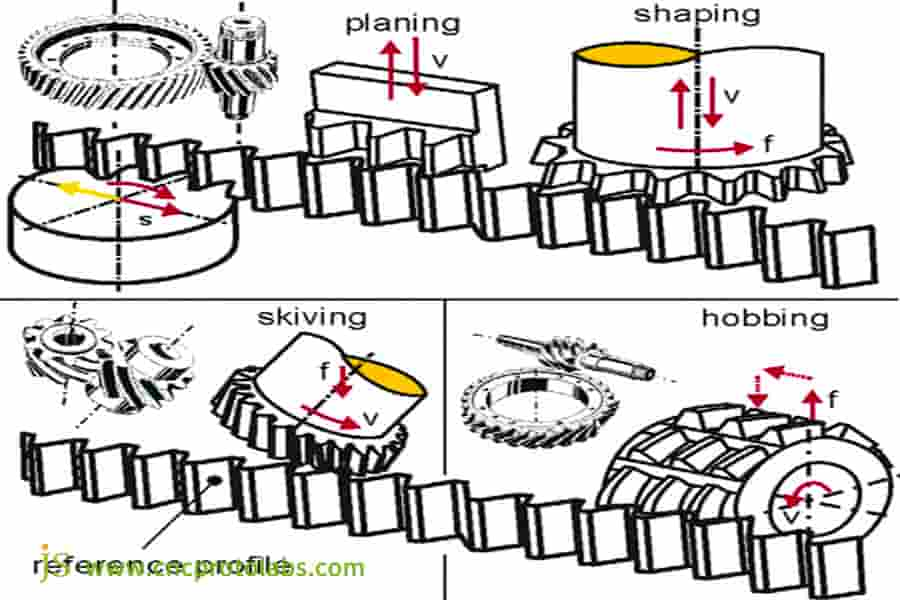

Proceso dos: mecanizado en bruto del perfil del diente

Los métodos más comunes incluyen el tallado con fresa madre, el conformado y el fresado. El proceso adecuado se selecciona para cada tipo de engranaje. Por ejemplo, los engranajes cilíndricos se fabrican preferiblemente mediante tallado con fresa madre, ya que el proceso es más eficiente, mientras que el conformado se utiliza para perfiles de dientes complejos a fin de garantizar su integridad.

Durante el proceso de mecanizado de engranajes, este es un paso importante en el perfilado de los dientes.

Proceso tres: Tratamiento térmico

El método adoptado varía según el material. Por ejemplo, el 20CrMnTi se cementa y se templa, mientras que el 42CrMo se revene. Su objetivo es conferir dureza superficial y tenacidad al núcleo del engranaje, lo que aumenta su vida útil. Este paso determina directamente las propiedades mecánicas de los engranajes durante su fabricación.

Proceso cuatro: Mecanizado de acabado

Los métodos generales utilizados son el afeitado, el rectificado y el bruñido, que se utilizan para corregir la deformación después del tratamiento térmico.

Por ejemplo, el rectificado se realiza en engranajes con superficies dentadas endurecidas, que pueden alcanzar una precisión de grado 5 o superior según las normas nacionales. El raspado se utiliza en engranajes con superficies dentadas blandas, con alta eficiencia y menor costo. Este paso es crucial para obtener una alta precisión en el proceso de fabricación de engranajes.

Proceso cinco: Inspección y verificación

Un centro de medición de engranajes inspecciona todos los parámetros, como el paso, el perfil y la dirección de los dientes, para garantizar que cada engranaje esté 100 % cualificado. Este paso es el último punto de control en el proceso de fabricación de engranajes y la garantía de nuestro compromiso de calidad con los clientes.

| Etapa del proceso | Operaciones clave | Objetivos fundamentales | Equipo común |

| Preparación de losas | Torneado de precisión, rectificado | Garantiza la precisión de la superficie de referencia para el proceso de seguimiento. | Torno de alta precisión, rectificadora. |

| Mecanizado en bruto del perfil del diente | Tallado, conformación, fresado | Inicialmente se forma el perfil del diente y se aseguran las dimensiones básicas. | Máquina talladora CNC , máquinas conformadoras. |

| Tratamiento térmico | Cementación, temple, nitruración | Mejora la dureza y tenacidad de los engranajes, aumentando la vida útil. | Horno de cementación continua, horno de temple. |

| Mecanizado de acabado | Afeitado, rectificado, bruñido | Corrige la deformación, consigue máxima precisión y acabado superficial. | Rectificadoras CNC, afeitadoras. |

| Inspección y verificación | Inspección completa de parámetros | Garantiza que los engranajes estén 100% calificados y cumplan con los requisitos técnicos. | Centro de medición de engranajes. |

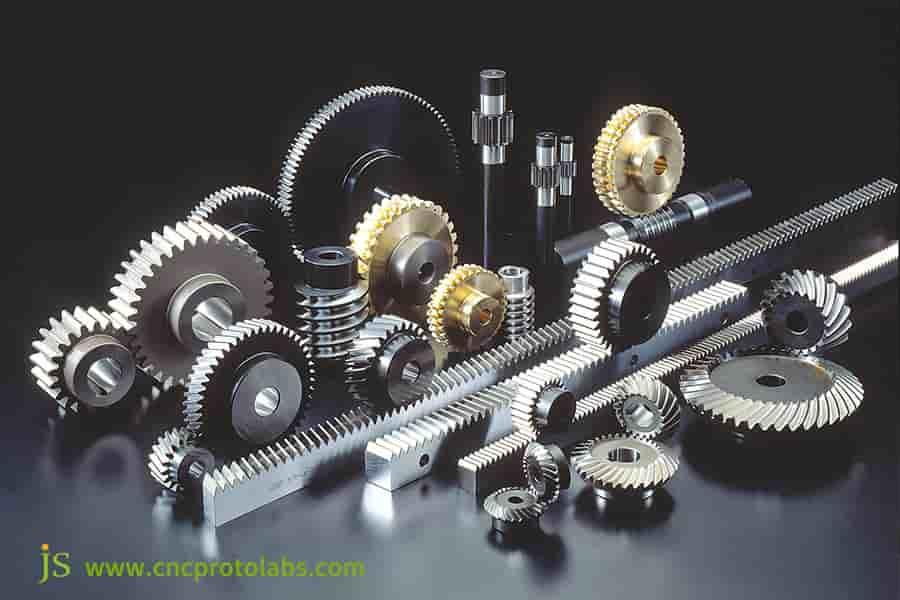

Figura 1: Durante el tallado de engranajes, la herramienta de corte engrana continuamente con el engranaje que se está mecanizando, y el afeitado del engranaje es el proceso posterior al mecanizado de engranajes. proceso de mecanizado de engranajes.

¿Cómo elegir herramientas de corte de engranajes para diferentes tipos de engranajes?

Elegir las herramientas de corte de engranajes adecuadas puede mejorar la eficiencia del mecanizado en más de un 30 %, garantizando al mismo tiempo la calidad del mecanizado. Cada tipo de engranaje requiere herramientas de corte muy diferentes, y le ofreceremos la selección más adecuada según el tipo, el material y la cantidad de engranajes del cliente.

Engranajes cilíndricos:

Las fresas madre son la primera opción. El corte continuo con fresas madre es altamente eficiente y versátil para la producción en masa . Por ejemplo, en el mecanizado de engranajes cilíndricos, el rango de módulos puede ser de 1 a 10, lo que requeriría fresas madre de acero de alta velocidad; sin embargo, en estado templado, se requieren fresas madre de carburo para una mejor resistencia al desgaste.

Engranajes cónicos:

Los engranajes cónicos tienen perfiles de dientes complejos y requieren una precisión adecuada entre la fresa y los parámetros del engranaje para una transmisión fluida. Por ello, existen fresas especiales para engranajes cónicos espirales. Personalizamos la fresa según el número de dientes y el módulo del engranaje cónico para garantizar la precisión del mecanizado.

Engranajes helicoidales:

Se necesita una fresa fresadora que coincida exactamente con los parámetros del engranaje sinfín. Por ejemplo, al mecanizar el engranaje sinfín, se debe utilizar la fresa fresadora correspondiente para asegurar la precisión del engrane entre ambos, reduciendo así el ruido de transmisión.

Módulo pequeño/Engranajes no estándar:

Estos suelen requerir herramientas de corte de engranajes personalizadas, ya sea porque sus dimensiones únicas exceden la capacidad estándar de las herramientas o porque su perfil de diente especial no se puede lograr con ninguna herramienta estándar . Gracias a su sólida capacidad de personalización y optimización de herramientas, JS Precision puede diseñar y fabricar herramientas de corte de engranajes específicas según los planos del cliente en muy poco tiempo.

| Tipo de engranaje | Herramientas de corte de engranajes recomendadas | Ventajas de la herramienta | Escenarios aplicables |

| Engranajes espirales | Fresas madre de acero/carburo de alta velocidad | Alta eficiencia, versátil, adecuado para procesamiento por lotes. | Transmisiones de automóviles, accionamientos de motores. |

| Engranajes cónicos | Fresas especiales para engranajes cónicos en espiral | Se adapta a los complejos perfiles de dientes de engranajes cónicos para una transmisión suave. | Maquinaria de ingeniería, transmisiones marinas. |

| Engranajes helicoidales, fresas madre dedicadas para engranajes helicoidales | Características de los cortadores de moscas | Garantiza la precisión del engranaje y reduce el ruido de transmisión. | Máquinas de tracción de ascensores, instrumentos de precisión. |

| Módulo pequeño / Engranajes no estándar | Herramientas dedicadas | Satisfacer las demandas de tamaños especiales y perfiles de dientes. | Equipos médicos, micro motores. |

Sea cual sea el tipo de engranaje que necesite para sus herramientas de corte, JS Precision le ofrece asesoramiento profesional e incluso personaliza herramientas especializadas. Combinaremos sus necesidades de producción con un equilibrio entre eficiencia y coste. Contáctenos para obtener soluciones de herramientas.

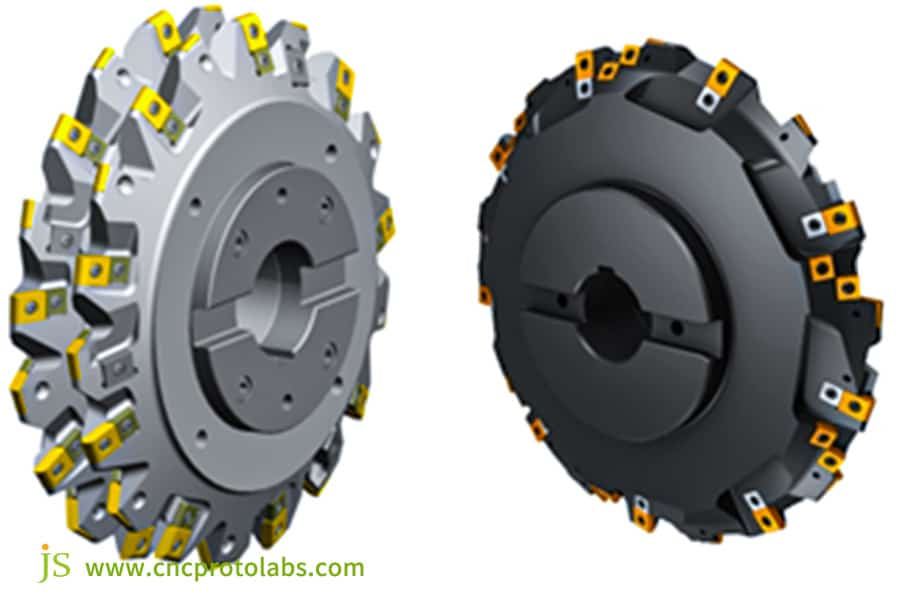

Figura 2: Fresas de engranajes con insertos tangenciales semiacabados. Las fresas de engranajes con insertos montados tangencialmente son bastante comunes.

¿Por qué elegir el material adecuado es la mitad de la batalla en el proceso de fabricación de engranajes?

El material es el esqueleto de los engranajes. Una selección adecuada de materiales puede aumentar la vida útil de los engranajes en más de un 50 % y reducir la dificultad del mecanizado posterior. Cada material tiene características de rendimiento muy diferentes. Sugeriremos el material más adecuado según la aplicación del cliente.

Acero:

El 20CrMnTi es el acero de cementación más avanzado. Su dureza superficial puede alcanzar HRC58-62 tras la cementación y el temple. La tenacidad del núcleo es excelente y es adecuado para aplicaciones de alta carga, como engranajes de transmisión de automóviles.

El 42CrMo es un acero templado y revenido. Tras el templado y revenido, presenta alta resistencia y buena plasticidad, y se puede utilizar en engranajes industriales de carga media y se utiliza comúnmente en sistemas de transmisión de máquinas herramienta.

Hierro fundido:

El HT250 ofrece una buena amortiguación de vibraciones y es más económico, aunque su resistencia no es tan alta como la del acero. Es adecuado para engranajes grandes de baja velocidad, como los engranajes de transmisión de baja velocidad en maquinaria minera, que reducen la vibración y el ruido durante la transmisión.

Metales no ferrosos :

Incluyen latón y bronce estañado, que son resistentes al desgaste y autolubricantes, por lo que no requieren lubricación adicional durante su funcionamiento. Esto se puede aplicar a engranajes sinfín, como los de las máquinas de tracción de ascensores, para reducir el coste de mantenimiento.

Plásticos de ingeniería:

El POM y el nailon son ligeros, silenciosos y resistentes a la corrosión, lo que los hace adecuados para entornos de carga ligera y resistentes a la corrosión en maquinaria, como engranajes para el procesamiento de alimentos. Son materiales no contaminantes y funcionan con bajo nivel de ruido.

Figura 3: Al diseñar un engranaje que estará expuesto a un entorno corrosivo o que necesita ser no magnético, una aleación de cobre suele ser la mejor opción.

Superando los estándares: Afrontando las particularidades del mecanizado de engranajes a medida

En comparación con los engranajes estándar, los engranajes no estándar presentan una mayor complejidad en el mecanizado de engranajes a medida. Generalmente, presentan tres dificultades principales: geometría compleja, deformación por tratamiento térmico y rentabilidad en la producción de lotes pequeños. Sin embargo, JS Precision aborda eficazmente estos desafíos.

Desafío 1: Geometría compleja

Muchos engranajes no estándar tienen perfiles de dientes no evolventes o requisitos de modificación de perfil especiales que no se pueden cumplir con equipos comunes.

Nuestra estrategia implica el uso de un centro de mecanizado CNC de cinco ejes o electroerosión por hilo. El mecanizado CNC de 5 ejes permite un corte multidimensional, mediante el cual se pueden mecanizar fácilmente perfiles de dientes complicados, mientras que la electroerosión por hilo hace posible una alta precisión con tolerancias controlables dentro de 0,002 mm , lo que puede satisfacer necesidades especiales de modificación de perfiles.

Desafío 2: Control de la deformación del tratamiento térmico

Los engranajes con una forma irregular probablemente sufran deformaciones impredecibles debido al tratamiento térmico, lo que significa baja precisión.

Nuestra solución consiste en predecir la tendencia de deformación mediante software de simulación de procesos y realizar una compensación inversa en la etapa inicial del procesamiento. Por ejemplo, debemos reducir el tamaño del perfil del diente en 0,01 mm con antelación para compensar la expansión tras el tratamiento térmico. Asimismo, el rectificado de engranajes tras el tratamiento térmico para una corrección precisa ha garantizado la precisión de los engranajes.

Desafío 3: Eficiencia económica de la producción en lotes pequeños

Los engranajes personalizados suelen producirse en lotes pequeños. Las herramientas de corte personalizadas son caras y la depuración del proceso es compleja, por lo que muchos fabricantes se muestran reacios a emprender este tipo de proyectos.

Nuestro servicio consiste en el mecanizado de engranajes personalizados de bajo costo y en lotes pequeños , con combinaciones flexibles de procesos y una programación inteligente. Por ejemplo, es posible combinar y depurar pedidos pequeños del mismo tipo para diferentes clientes, compartiendo algunos procesos para reducir los costos de herramientas y depuración.

Si necesita mecanizado de engranajes personalizados para engranajes no estándar, JS Precision puede ayudarle a resolver diversos problemas con tecnología profesional y soluciones flexibles. Nos encargamos de todo, desde la optimización del diseño hasta la entrega de la producción, garantizando la calidad y el plazo de entrega de dichos engranajes no estándar. Le invitamos a elegir nuestros servicios.

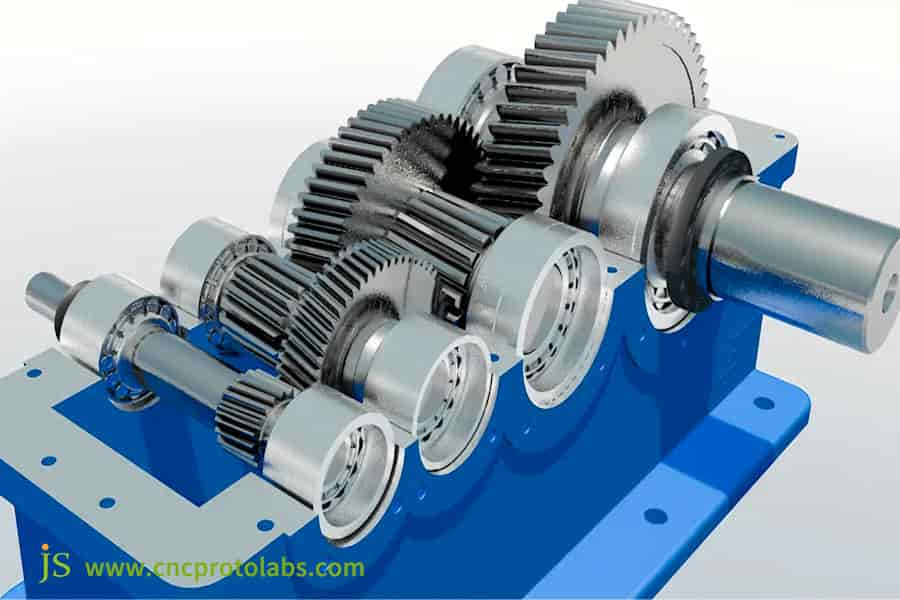

Caso práctico: JS Precision salva una línea de producción parada con una entrega de emergencia en 48 horas

Para un cliente, una parada de un minuto en la línea puede suponer enormes pérdidas. En una ocasión, nuestro servicio de tallado de engranajes salvó una línea de producción de un millón de dólares en 48 horas: un claro ejemplo de respuesta rápida.

Punto de dolor del cliente

La línea de producción automatizada de un fabricante de autopartes sufrió una avería debido a la rotura de un importante engranaje de caja de cambios no estándar. Este engranaje, de forma helicoidal doble y dientes peculiares , estaba fabricado con acero de aleación de alta dureza 42CrMo.

El cliente contactó a varios fabricantes y todos indicaron un plazo de entrega de al menos 7 días. Debido a las paradas diarias de la línea de producción, las pérdidas ascendían a 50.000 dólares diarios, por lo que el cliente necesitaba un nuevo engranaje lo antes posible.

¿Cómo respondió JS Precision?

Iniciamos inmediatamente nuestro proceso de respuesta de emergencia al recibir la solicitud de asistencia.

- Además, se formó un equipo dedicado de ingenieros inversos, ingenieros de procesos y operadores en 2 horas.

- La ingeniería inversa se realizó midiendo con precisión las coordenadas del engranaje dañado utilizando una máquina de medición de coordenadas, además, la reconstrucción del modelo en 3D se realizó en 3 horas.

- Luego, se omitió el rectificado basto tradicional y se adoptó la cadena de proceso compacta de "torneado → tratamiento térmico → torneado duro → rectificado de engranajes" para acortar el tiempo de procesamiento.

- Finalmente, se utilizaron herramientas de corte de engranajes personalizadas y rectificadoras de engranajes CNC de alta precisión del inventario. Gracias a la supervisión de calidad de personal dedicado, se logró una producción continua durante 24 horas .

Resultados y datos

Desde la recepción de la pieza dañada hasta la entrega del nuevo engranaje, solo tomó 48 horas, 5 días antes de los requisitos del cliente, mientras que la precisión del engranaje alcanzó el nivel estándar nacional 5, mucho más que el requisito del cliente de nivel 6, ayudando así al cliente a evitar con éxito más de $ 250,000 pérdidas causadas por el tiempo de inactividad.

Comentarios del cliente: «JS Precision no solo es un proveedor, sino también una garantía para nuestra línea de producción. Sin duda, les daremos prioridad para futuras necesidades de engranajes». Desde entonces, este cliente ha forjado una relación a largo plazo con nosotros y nos ha realizado pedidos mensuales de servicios de corte de engranajes.

Si se produce una parada repentina en la línea de producción y necesita engranajes en un plazo extremadamente corto, los servicios de corte de engranajes de JS Precision pueden ofrecer una respuesta de emergencia para entregar engranajes calificados en 48 horas y minimizar las pérdidas por tiempo de inactividad. No dude en contactarnos en cualquier momento.

Figura 4: Caja de cambios industrial personalizada

¿Cómo empezar tu proyecto de mecanizado de engranajes? Colabora con JS Precision

Iniciar un proyecto de mecanizado de engranajes no es complicado: sólo cuatro pasos para convertir sus necesidades en un producto calificado, incluyendo total transparencia y eficiencia al trabajar con JS Precision.

Paso 1: Información proporcionada

Proporcione dibujos del engranaje y los parámetros técnicos, módulo, número de dientes, grado de precisión, material a utilizar, aplicación, etc. Si el dibujo no está completo, podemos ayudarlo a realizar los dibujos de acuerdo con sus requisitos.

Paso 2: Revisión por expertos

Nuestro equipo de ingeniería revisa su diseño en 24 horas con análisis de capacidad de fabricación, sugerencias de proceso sobre qué estructuras se pueden optimizar para reducir costos y qué parámetros deben ajustarse para mejorar el rendimiento.

Paso 3: Solicitar una cotización

De acuerdo con el plan de proceso establecido, recibirá una cotización clara y transparente en un plazo de 48 horas. Esta cubre todos los costos, incluyendo materiales, procesamiento y pruebas , sin costos ocultos .

Paso 4: Producción y garantía de calidad

Una vez confirmada su cotización, organizaremos la producción sin demora. Durante el proceso de producción, mantenemos un registro continuo del progreso. Se emitirán informes de inspección de los procesos clave y se realizarán pruebas de parámetros completos en los productos terminados para garantizar la calidad total de los engranajes entregados.

Preguntas frecuentes

P1: ¿Cuál es la principal diferencia entre el rectificado y el afeitado de engranajes en el mecanizado de engranajes?

El rectificado de engranajes es el acabado más preciso de superficies dentadas endurecidas, hasta el nivel 4 de la norma nacional, y es aplicable en aplicaciones exigentes, pero es ineficiente y costoso. El raspado de engranajes es un tipo de acabado de superficies dentadas blandas, de alta eficiencia y bajo costo, con un grado de precisión hasta los niveles 6-7 de la norma nacional, apto para uso general.

P2: ¿Cuál es el módulo de engranaje máximo y el rango de tamaño que se puede procesar?

Podemos procesar módulos de 0,5 a 20 , satisfaciendo las necesidades de engranajes desde micro hasta grandes tamaños. El diámetro exterior máximo puede alcanzar los 800 mm, lo que permite procesar tanto engranajes de micromotores como engranajes de maquinaria minera de gran tamaño.

Q3: ¿Cómo reducir el ruido durante la transmisión de engranajes?

La reducción del ruido durante la fabricación se puede lograr mediante mecanizado de mayor precisión, como el rectificado de engranajes para mejorar el perfil de los dientes durante el engrane. De esta manera, se reduce la fricción, lo que requiere una lubricación adecuada.

P4: ¿Cuáles son las ventajas y desventajas de los engranajes de plástico en comparación con los engranajes de metal?

Las ventajas de los engranajes de plástico son su ligereza, bajo nivel de ruido, resistencia a la corrosión y bajo costo. Sus desventajas son su baja capacidad de carga, temperatura y resistencia al desgaste. Por lo tanto, los engranajes metálicos se utilizan en condiciones de trabajo de alta carga y alta temperatura.

Q5: ¿Cómo elegir el proceso de tratamiento térmico adecuado para engranajes?

Depende de los requisitos del material y de la aplicación. El temple de alta frecuencia es adecuado para engranajes que requieren un tratamiento de endurecimiento superficial con buena tenacidad del núcleo. La carburación y el temple se utilizan en engranajes de alta carga. Los engranajes de precisión con requisitos estrictos de deformación pueden ser sometidos a nitruración.

P6: ¿Ofrecen servicios de diseño y optimización de engranajes?

Sí, ofrecemos soporte técnico integral, desde el diseño conceptual hasta la verificación de resistencia y, finalmente, la optimización de procesos. En función de su escenario de aplicación, podemos optimizar la estructura y los parámetros para optimizar el rendimiento y los costos de los engranajes.

P7: ¿Qué se entiende por grado de precisión de engranaje, como el grado 7 del estándar nacional?

El grado de precisión define exhaustivamente el valor de error admisible del engranaje en tres aspectos: paso, perfil y dirección de los dientes. Cuanto menor sea el número de grado, mayor será la precisión. El grado 7, según la norma nacional, tiene un error de aproximadamente 0,01-0,02 mm y es adecuado para transmisiones industriales generales.

P8: ¿Cómo mejorar la vida útil de los engranajes en condiciones de funcionamiento adversas?

Se utilizan materiales resistentes, como el 20CrMnTi. Se realiza un tratamiento térmico de carburación profunda para aumentar la dureza. Asimismo, se pueden emplear métodos de refuerzo como el granallado para aumentar la resistencia de la superficie del diente. Asimismo, se puede optimizar la lubricación para prolongar la vida útil de los engranajes.

Resumen

Los engranajes son el alma de la transmisión de potencia, y su calidad influye directamente en el rendimiento y la fiabilidad de todo el equipo. La selección de un servicio de tallado de engranajes requiere mucho más que una máquina herramienta: un equipo de expertos con conocimientos profesionales en materiales, procesos, herramientas de corte y aplicaciones.

JS Precision es su socio profesional y confiable en este sentido. Desde engranajes estándar hasta el mecanizado de engranajes a medida , ofrecemos servicios integrales, satisfaciendo las necesidades de nuestros clientes, ya sea en entregas urgentes o en control de precisión.

Para cualquier proyecto de mecanizado de engranajes, visite nuestro sitio web ahora para solicitar un presupuesto o consultar sobre los requisitos de su proyecto. Nuestro equipo de profesionales le enviará un plan preliminar del proceso y un presupuesto muy competitivo en 4 horas. Permita que la exquisita artesanía de JS Precision sea la piedra angular del rendimiento superior de sus productos.

Descargo de responsabilidad

El contenido de esta página es meramente informativo. JS Precision Services no ofrece garantías, ni expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de JS Precision. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo de JS Precision

JS Precision es una empresa líder en la industria , especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija JS Precision : eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com