En escenarios de mecanizado de piezas CNC de 5 ejes , una configuración de mecanizado de tres ejes ya no funcionará al diseñar soportes de sensores con superficies curvas orgánicas complejas en la industria aeroespacial o al desarrollar componentes de precisión que necesitan tolerancias geométricas de ±0,005 mm en dispositivos médicos.

En estos escenarios, el mecanizado CNC de 5 ejes se convierte en la tecnología clave para superar las barreras de la fabricación. No se trata solo de actualizar una máquina herramienta mejorada con dos ejes rotativos adicionales, sino de un sistema completo que incluye programación de precisión, la implementación de ingeniería GD&T y trazabilidad integral del material.

El artículo describirá el valor fundamental de los servicios profesionales de mecanizado de cinco ejes y mostrará cómo JS Precision aprovecha las ventajas de costos de los servicios de fresado CNC al brindar soluciones de fabricación precisas a clientes globales a valores que superan sus expectativas.

Resumen de la respuesta principal

| Desafíos fundamentales | Riesgos comunes | Garantía integrada de precisión JS |

| Lograr geometría compleja y GD&T rigurosos | La sujeción múltiple da como resultado la destrucción de datos y desviaciones acumulativas de la tolerancia, mientras que el sesgo del posprocesamiento del software causa un error en la trayectoria de la herramienta. | El proceso de sujeción única de cinco ejes + simulación CAM avanzada permite una distribución sin pérdidas de GD&T. |

| Garantizar las propiedades y la trazabilidad de los materiales | Pueden existir fluctuaciones en la estabilidad del procesamiento debido a la discrepancia entre las características indicadas en los certificados de los materiales y las características reales de los lotes. | Utilización de proveedores certificados en todo el mundo, análisis espectral de los materiales entrantes y capacidad de rastrear todo el lote de procesamiento. |

| Control de los costes generales de fabricación | Percepciones inexactas del costo unitario relativamente alto del mecanizado de cinco ejes y la falta de consideración de los beneficios del costo total de la integración del proceso. | Integración de procesos + Optimización DFM, enfatizando los beneficios de costos clave del mecanizado de cinco ejes. |

Conclusiones clave

- El corazón del mecanizado de cinco ejes es la presencia de “ángulo” en el proceso de mecanizado, que permite que la herramienta corte siempre en su posición óptima, proporcionando así un mejor acabado superficial (Ra ≤ 0,8 μm), aumentando la vida útil de la herramienta en más de un 30% y también proporcionando mejores capacidades de mecanizado profundo.

- GD&T es el lenguaje de diseño para el mecanizado de cinco ejes. Su presencia es esencial para identificar el potencial de precisión de la máquina herramienta.

- La certificación de materiales es la clave para la confiabilidad: en las industrias aeroespacial y médica, la documentación de la trazabilidad de los materiales es tan fundamental como la documentación de las operaciones de mecanizado.

- La optimización de costos se logra mediante la integración de procesos: combinar múltiples procesos de tres ejes y minimizar la necesidad de herramientas especiales es importante para optimizar el costo de piezas complejas.

¿Por qué elegir JS Precision? Nos especializamos en el mecanizado profesional de piezas CNC de 5 ejes.

Al ser una organización con 15 años de experiencia en fabricación de precisión, JS Precision tiene el uso del mecanizado CNC de 5 ejes como su competencia principal para establecer la confianza del cliente a través de tres principios de construcción de confianza.

Equipado con 20 máquinas de cinco ejes DMG Mori y Mazak de última generación, con la función de seguimiento de la punta de la herramienta RTCP, que permite el posicionamiento del eje rotatorio con una precisión de ±2 segundos de arco, que luego puede mecanizar con precisión piezas complejas con requisitos de tolerancia de ≤±0,003 mm .

También contamos con la certificación de la norma de sistemas de calidad aeroespacial AS9100 y la norma de dispositivos médicos ISO13485 . Las soluciones para nuestro software de fabricación asistida por computadora abarcan desde herramientas de alta gama como Siemens NX e Hypermill hasta máquinas de inspección CMM de alta precisión, lo que garantiza que todos nuestros productos cumplan con los requisitos de GD&T.

Durante los últimos 15 años, hemos estado ofreciendo fabricación personalizada de 5 ejes a más de 500 clientes a nivel mundial con una tasa de rendimiento del 99,7% en el segmento de aviación y un porcentaje de entrega a tiempo del 100% en el segmento médico.

Un cliente de repuestos para automóviles se enfrentaba a una tasa de desperdicio del 12 % debido a la sujeción multietapa en técnicas de mecanizado de 3 ejes. Sin embargo, con la nueva tecnología de sujeción simple de 5 ejes, la tasa de desperdicio se redujo al 0,8 % , con una reducción del 22 % en los costos totales.

Si está buscando un socio para resolver el conflicto entre precisión y costo de piezas complejas, envíe los dibujos de sus piezas y le proporcionaremos un "análisis de viabilidad de implementación de mecanizado CNC de 5 ejes GD&T" gratuito, que le permitirá encontrar soluciones profesionales para salvaguardar sus proyectos.

¿Qué cambia realmente cuando se pasa de servicios de fresado CNC de 3 ejes a 5 ejes?

La actualización del mecanizado de tres ejes al de cinco ejes no se limita al aumento del número de ejes, sino que representa un cambio general en la estrategia de mecanizado . La estrategia general para la actualización de los servicios de fresado CNC a fines de alta gama gira en torno a estos avances.

El mecanizado CNC de 5 ejes supera la limitación espacial del mecanizado de tres ejes para fabricar eficientemente piezas complejas.

Pasando del "Mecanizado Segmentado" al "Continuo"

En el mecanizado de tres ejes de superficies curvas complejas, utilizando una fresa de punta esférica para “arrastrarse” y fresar con una distancia de paso corta de menos de 0,1 mm , la eficiencia es baja y la superficie mecanizada tiene una textura gruesa.

En el mecanizado de cinco ejes, al ajustar el ángulo de avance/retraso de la herramienta de corte, el borde lateral puede participar en el corte y, por lo tanto, la distancia de paso aumenta a 0,5-1 mm y la eficiencia aumenta de 3 a 5 veces , al tiempo que se obtiene una textura suave en la superficie mecanizada.

Beneficios principales: Herramienta compacta, mayor rigidez, capacidad para ingresar en cavidades

El mecanizado de cinco ejes, al variar la posición de la pieza, es capaz de utilizar herramientas de mecanizado que tienen una longitud un 40% más corta y un diámetro un 25% más grande en el mecanizado de cavidades profundas o paredes laterales, reduciendo así la vibración de la herramienta.

Esta ventaja es particularmente crucial en el fresado CNC para piezas grandes , evitando eficazmente las desviaciones dimensionales causadas por la oscilación y garantizando un acabado superficial estable de Ra 0,8 μm para piezas de cavidad profunda.

Herramientas inteligentes: soluciones de sujeción de 5 ejes

Utilizamos utillajes modulares controlados electrónicamente, así como conjuntos de soporte versátiles, para proporcionar una fuerza de embrague estable, independientemente de la interferencia de la herramienta, lo que permite mecanizar más del 90 % de las características de los componentes en una sola configuración. Este sistema de herramientas inteligente mejora la precisión del mecanizado de piezas CNC de 5 ejes en un 40 %.

¿Por qué Gd&T no es solo una nota en el dibujo para piezas mecanizadas de 5 ejes?

GD&T (Dimensiones y Tolerancias Geométricas) es el lenguaje de comunicación principal para el mecanizado CNC de 5 ejes. GD&T va más allá de ser una simple notación en el plano, convirtiéndose en un "plan de diseño del proceso" que rige toda la operación de mecanizado de 5 ejes y define la precisión del servicio de fresado CNC.

DRF: El "centro de mando" del mecanizado de 5 ejes

Los datos de diseño deben convertirse, a su vez, en datos de mecanizado e inspección en la máquina herramienta. Esto se denomina establecimiento del sistema de referencia. Un procedimiento de sujeción de 5 ejes en un solo paso conserva con precisión este sistema de referencia, además de evitar errores en la transferencia de datos durante la sujeción múltiple, ya que todas las características se mecanizan con un único dato.

Las tolerancias geométricas son el reflejo del valor de 5 ejes

Las tolerancias de posicionamiento, perfil e inclinación son los principales indicadores para evaluar la precisión espacial de una máquina de 5 ejes. Por ejemplo, si el plano requiere una precisión de posición de φ0,05 mm , es difícil lograrla mediante mecanizado de tres ejes debido al desplazamiento del punto de referencia. Sin embargo, con el mecanizado de cinco ejes, el error de posición se sitúa dentro de ±0,005 mm.

¿Se han revisado las anotaciones GD&T de su plano para el mecanizado de cinco ejes? Suba su modelo 3D y planos, y el equipo de expertos en GD&T de JS Precision revisará sus anotaciones sin coste alguno y le ofrecerá sugerencias de mejora para que sus servicios de mecanizado de cinco ejes se ajusten a sus requisitos de diseño.

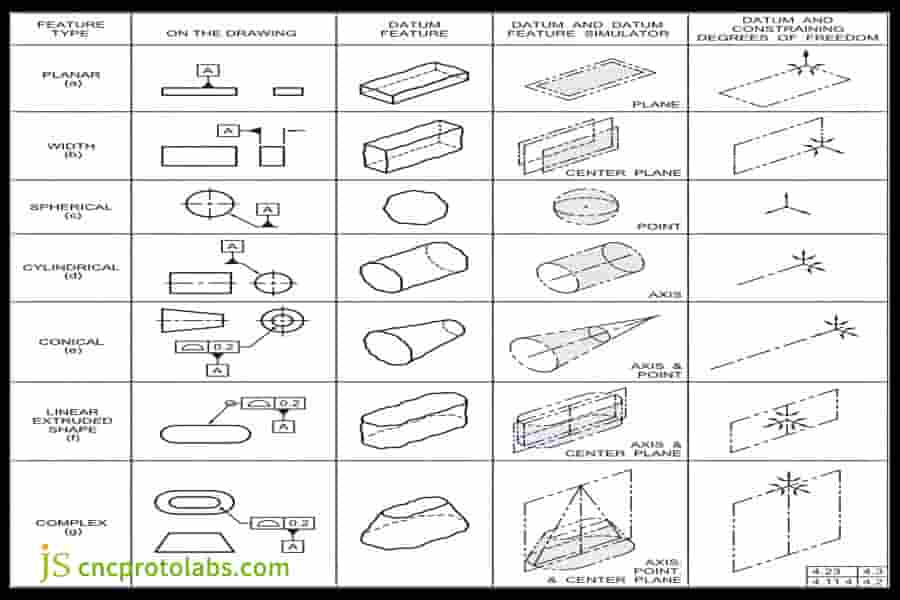

Figura 1 Esta tabla enumera diferentes características de referencia, cómo limitan los grados de libertad y cómo se muestran las anotaciones de características de referencia en los dibujos técnicos.

Figura 1 Esta tabla enumera diferentes características de referencia, cómo limitan los grados de libertad y cómo se muestran las anotaciones de características de referencia en los dibujos técnicos.

¿Cuáles son los obstáculos ocultos en la implementación de Gd&T para geometría compleja?

La transformación de los símbolos GD&T en los dibujos en piezas CNC de 5 ejes calificadas requiere que los ingenieros superen dos desafíos fundamentales , que también es la diferencia clave entre los proveedores de servicios profesionales de cinco ejes y las empresas de mecanizado comunes.

Los desafíos de implementación y los costos correspondientes de GD&T en diferentes niveles de dificultad se muestran en la siguiente tabla:

| Nivel de dificultad de GD&T | Características típicas | Principales desafíos | Grado de tolerancia aplicable | Equipo de inspección | Costo de respuesta convencional (USD/pieza) | Costo de optimización de precisión de JS (USD/pieza) | Porcentaje de reducción del ciclo de entrega |

| Principiante | Posición básica, paralelismo | Desviación de la alineación del datum | IT7-IT8 | Máquina de medición de coordenadas ordinaria | 80-120 | 60-90 | 15%-20% |

| Intermedio | Perfil complejo, inclinación | Accesibilidad insuficiente a la medición | IT5-IT6 | CMM de alta precisión (Hexagon GLOBAL S) | 200-300 | 150-220 | 25%-30% |

| Avanzado | Posición espacial, tolerancia compuesta | Error de flujo de datos | IT3-IT4 | CMM + Escaneo láser (Leica T-Scan) | 400-600 | 300-450 | 30%-35% |

Accesibilidad de medición: ¿Puede su sonda CMM acceder al área objetivo?

Las características internas de difícil acceso en superficies circulares son comunes y dificultan la medición. Sin una planificación adecuada, sería difícil comprobar la tolerancia durante el mecanizado de la pieza. La evaluación de las herramientas de inspección se realiza durante el proceso de Diseño para la Fabricación, donde configuramos herramientas de inspección personalizadas, como el uso de láseres cuando es necesario.

Definición basada en modelos (MBD) y transferencia de datos

La definición basada en modelos (MBD) también ha surgido como una tendencia dentro de la fabricación de alta gama, que requiere modelos PMI 3D que puedan transmitir directamente información GD&T .

Esto requiere una compatibilidad inteligente entre los sistemas de programación CAM y el software de inspección. En este caso, ofrecemos una transferencia de datos sin errores entre el sistema Siemens NX y el software de inspección Hexagon para garantizar esta característica de nuestros servicios expertos de mecanizado CNC de 5 ejes .

Figura 2 GD&T puede integrar modelos CAD y, al realizar inspecciones y mediciones, con el software correcto, GD&T las evaluará automáticamente por usted.

Figura 2 GD&T puede integrar modelos CAD y, al realizar inspecciones y mediciones, con el software correcto, GD&T las evaluará automáticamente por usted.

¿Cómo la trazabilidad completa del material genera confianza en cada pieza mecanizada de 5 ejes personalizada?

En sectores de alta gama como el aeroespacial y el médico, la fiabilidad de los materiales determina directamente la seguridad de los productos. La integridad de un sistema de trazabilidad de materiales es indispensable en los servicios de mecanizado de 5 ejes y constituye uno de los factores clave que han permitido a JS Precision ganarse la confianza de sus clientes.

¿Por qué es importante la certificación de materiales?

Las propiedades del material son la base misma de la funcionalidad de una pieza: resistencia, dureza, resistencia a la corrosión, entre otras.

La certificación de materiales, como la MTC/MTR, funciona como una "tarjeta de identificación" para garantizar la conformidad con normas internacionales como ASTM y ASME. Además, evita el uso de lotes de material de inferior calidad y garantiza que cada lote cumpla con los requisitos de diseño.

Desde el número de horno hasta el producto terminado: trazabilidad completa del proceso

- Abastecimiento de proveedores certificados internacionalmente, obtención de certificados de material original.

- Análisis rápido de la composición química mediante espectrómetro en el momento del almacenamiento, para verificar la conformidad con los certificados.

- Gestión de lotes de inventario, registro de números de lotes de material durante el procesamiento.

- La entrega final deberá estar respaldada por un expediente completo del material que incluya el número de horno , la composición química y las propiedades mecánicas.

¿Cómo afecta la consistencia del material a la estabilidad del procesamiento?

El material certificado tiene un proceso de tratamiento térmico y propiedades mecánicas más estables, lo que permite que los parámetros de corte sean más agresivos, proporcionando así una mejora de más del 20% en la eficiencia del mecanizado CNC y evitando daños en la herramienta debido a los puntos blandos del material.

¿Necesita un proveedor de servicios con trazabilidad completa de materiales para proyectos de alta demanda? Infórmenos la calidad de su material (como 7075-T7351, aleación de titanio Ti-6Al-4V) y JS Precision le proporcionará las muestras de certificación de materiales correspondientes y las instrucciones del proceso de trazabilidad para que pueda verificar la fiabilidad de sus piezas mecanizadas de 5 ejes.

Desde el diseño hasta la entrega: ¿cuál es el recorrido de una pieza mecanizada personalizada de 5 ejes?

La excelencia en las piezas mecanizadas a medida de 5 ejes comienza con un proceso de fabricación estandarizado y en equipo. JS Precision consta de tres pasos para garantizar la precisión durante todo el proceso, desde el diseño hasta la entrega.

Paso 1: Colaboración de DFM y confirmación de GD&T

Realizar análisis de manufacturabilidad basados en los modelos 3D y requerimientos de GD&T, junto con nuestros clientes, para validar las soluciones iniciales, racionalización de tolerancias y estrategias de pruebas porque ayuda a prevenir cualquier contradicción diseño-fabricación.

Paso 2: Fabricación virtual y verificación del programa

Con el software Vericut, se simula el movimiento completo del proceso de la máquina herramienta, se verifica la eliminación de material y se optimiza la trayectoria de la herramienta. Esta técnica de fabricación virtual permite la detección temprana del 99 % de los posibles problemas, garantizando así la seguridad y eficiencia del proceso.

Paso 3: Verificación de circuito cerrado del primer artículo y producción en masa

Se mecaniza el primer artículo y, a continuación, se realiza una inspección CMM para verificar que la pieza cumple completamente con los requisitos de GD&T, generando un informe FAIR. Una vez confirmados los parámetros del proceso y los datos de programación, se bloquean para la producción en masa.

¿Desea conocer el proceso exacto, desde el diseño hasta la entrega de su pieza, con nuestras capacidades de fabricación de 5 ejes? Simplemente indique sus requisitos de pieza y JS Precision desarrollará un plan de producción para usted con nuestros servicios de seguimiento del progreso para que pueda ver nuestro proceso de mecanizado de 5 ejes.

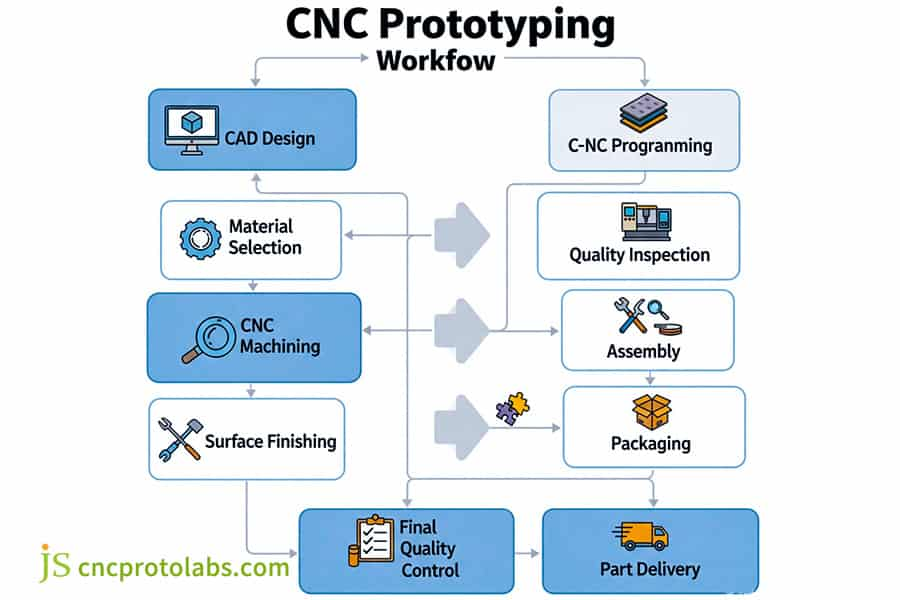

Figura 3 El proceso de prototipado CNC se puede descomponer en una serie de pasos lógicos desde la idea inicial hasta el momento de obtención del producto final.

Figura 3 El proceso de prototipado CNC se puede descomponer en una serie de pasos lógicos desde la idea inicial hasta el momento de obtención del producto final.

¿Pueden los servicios avanzados de mecanizado de 5 ejes reducir realmente su coste total?

Muchos clientes creen que la fabricación de 5 ejes tiene un precio unitario elevado, pero en realidad, el mecanizado CNC de 5 ejes puede reducir significativamente los costos generales a través de la integración de procesos, que es la lógica central de la optimización de costos de la fresadora CNC.

Los datos de comparación de costos para el mecanizado de tres y cinco ejes de diferentes tipos de piezas se muestran en la siguiente tabla:

| Tipo de pieza | Características del mecanizado | Material de mecanizado | Requisitos de tolerancia clave | Costo de mecanizado de tres ejes (USD/pieza) | Costo de mecanizado de cinco ejes (USD/pieza) | Reducción de costos | Porcentaje de reducción del ciclo de producción |

| Soporte aeroespacial | Superficie de montaje multiángulo, cavidad profunda (relación profundidad-diámetro 8:1) | Aleación de titanio Ti-6Al-4V | Precisión de posición φ0,05 mm, planitud 0,02 mm/m | 1200-1500 | 900-1100 | 20%-25% | 30%-35% |

| Conector médico | Superficie curva compleja, sistema de orificios de precisión (diámetro del orificio φ3 mm ± 0,005 mm) | Acero inoxidable 316L | Precisión del contorno 0,03 mm, perpendicularidad 0,01 mm | 800-1000 | 600-750 | 18%-25% | 25%-30% |

| Piezas de precisión para automóviles | Orificio de inclinación multidireccional, ranura de posicionamiento | Aleación de aluminio 6061-T6 | Precisión de posición φ0,1 mm, paralelismo 0,05 mm | 600-800 | 450-600 | 15%-22% | 20%-28% |

Ahorro en el coste de accesorios especiales

Si una pieza necesita procesar varios agujeros inclinados, el sistema de tres ejes requiere el diseño y la fabricación de tres juegos de utillajes angulares especiales, con un coste de hasta 8.000 dólares y un tiempo de depuración considerable. El sistema de cinco ejes solo requiere una prensa estándar. Esto permite ahorrar directamente en el coste del utillaje y reducir el tiempo de diseño. Las diferencias de precio se compensan con una menor producción.

Combinación de procesos

El mecanizado de tres ejes de piezas grandes implica transferir las piezas tres veces en tres máquinas herramienta, con un tiempo aproximado de manipulación y realineación de 8 horas, y existe riesgo de colisión, el mecanizado de cinco ejes puede lograr el mecanizado de superficies en una sola configuración, ahorra más del 60% del tiempo de manipulación, reduce el riesgo de colisión a cero y reduce las tasas de desperdicio, lo que resulta en una reducción general de costos del 15% -25%.

Cómo evaluar a un socio profesional de mecanizado CNC de 5 ejes: una lista de verificación técnica

Elegir un socio confiable para servicios de mecanizado de 5 ejes y soluciones de sujeción de 5 ejes requiere un enfoque en la profundidad técnica y de gestión. La siguiente lista de verificación le ayudará a evaluar con precisión sus capacidades:

Marca y configuración de la máquina herramienta

| Comprobar artículos | Estándares profesionales | Configuración de precisión de JS | Parámetros de rendimiento | Promedio de la industria |

| Marca de máquina herramienta | Marcas de primer nivel como DMG, Mazak y Haas | DMG DMU 50, Mazak INTEGREX i-400, DMG DMU 65 | Vida útil ≤ 5 años, tasa de fallos ≤ 1% | Vida útil ≤ 8 años, tasa de fallos ≤ 3% |

| Funciones principales | Seguimiento de la punta de la herramienta RTCP, función de enlace de 5 ejes | Todas las series de equipos admiten RTCP, velocidad de respuesta de enlace de 5 ejes ≤ 0,001 s | Precisión de compensación RTCP ≤ 0,002 mm, suavidad de enlace ≥ 99,5 % | Precisión de compensación RTCP ≤ 0,005 mm, suavidad de enlace ≥ 98 % |

| Precisión del eje rotatorio | Dentro de ±3 segundos de arco | ±2 segundos de arco, repetibilidad ≤0,002 mm | Estabilidad de precisión de posicionamiento ≥99,8%, deriva anual ≤0,001 mm | Estabilidad de precisión de posicionamiento ≥99%, deriva anual ≤0,003 mm |

| Configuración auxiliar | Sonda en línea + almacén de herramientas + sistema de refrigeración y filtración. | Sonda en línea Renishaw SP25, capacidad del almacén de herramientas 24-40 herramientas, sistema de refrigeración y filtración de alta precisión (precisión de filtración 5μm). | Repetibilidad de la sonda ≤0,001 mm, tiempo de cambio de herramienta ≤2 s, limpieza del refrigerante ≥NAS 8. | Repetibilidad de la sonda ≤0,003 mm, tiempo de cambio de herramienta ≤3 s, limpieza del refrigerante ≥NAS 10. |

Sistema de Calidad y Ecosistema de Software

- ¿Tiene certificación AS9100 / ISO13485?

- ¿Qué software CAM se utiliza? (Grado profesional: Siemens NX, Hypermill)

- ¿Puede proporcionar informes de medición GD&T completos y documentos de trazabilidad de materiales?

Caso práctico: Reducción de costes del 25 %: Cómo el mecanizado integrado de 5 ejes transforma los soportes de los sensores de aviación

Desafío

El soporte del sensor del cliente aeroespacial está hecho de aleación de titanio Ti-6Al-4V y contiene tres interfaces de montaje de múltiples ángulos y una cavidad liviana con dimensiones de 120 mm de profundidad.

El proceso convencional de tres ejes constaba de cuatro piezas que debían mecanizarse y posteriormente soldarse. El proceso de soldadura introducía grandes errores de planitud y precisión de posicionamiento en superficies de montaje críticas (tan solo 0,2 mm), lo que afectaba directamente a la producción en tan solo un 75 %. El proceso de corrección tenía un coste de 500 $ por pieza.

Solución JS Precision: Integración de diseño

Integración de diseño: rediseñar los componentes soldados como una sola pieza integral, optimizar las nervaduras internas a través del diseño de topología y reducir el peso en un 10 % conservando la resistencia.

Innovación de proceso: El mecanizado de características se realizó en un centro de mecanizado de 5 ejes de Mazak dedicado a la aleación de titanio. Todo el mecanizado de características se realizó en una sola operación. El desbaste de alta eficiencia (velocidad de corte de 150 m/min) se logra mediante fresado lateral simultáneo de 5 ejes y, finalmente, el acabado del contorno.

Control GD&T para mecanizado CNC de 5 ejes : Los planos cumplen estrictamente con la especificación de precisión posicional de φ0,05 mm. La inspección dimensional con GD&T se realizó con una máquina CMM Hexagon y se elaboró el informe FAIR tras el mecanizado.

Resultado

La precisión posicional de los puntos de montaje críticos se mantiene dentro de una desviación constante de 0,05 mm, mejorando la precisión en un 300% , eliminando las operaciones de soldadura y alineación, reduciendo así el ciclo de producción de 12 horas a 7,8 horas (una reducción del 35%) y disminuyendo el costo total de fabricación en un 25%, aumentando el rendimiento al 99,7% y suministrando el historial de procesamiento certificado de la materia prima.

Si usted también experimenta problemas de falta de precisión y altos costos al mecanizar piezas complejas, comparta las dificultades de su proyecto. JS Precision le personalizará una solución similar para que sus piezas CNC de 5 ejes sean precisas y económicas.

Figura 4 Mecanizado CNC de soporte de aleación de titanio para aviación

Figura 4 Mecanizado CNC de soporte de aleación de titanio para aviación

Preguntas frecuentes

P1: ¿Cuál es el tamaño de lote mínimo que se puede mecanizar con el mecanizado de 5 ejes? ¿Se puede usar para prototipos?

El mecanizado de cinco ejes es ideal para la producción de prototipos, con un tamaño mínimo de lote de tan solo una pieza . Su flexibilidad reduce la necesidad de herramientas especializadas, lo que permite fabricar prototipos complejos con mayor rapidez. Al mismo tiempo, la precisión del prototipo es comparable a la de las piezas producidas en serie y puede utilizarse directamente para pruebas de ensamblaje.

P2: ¿Cuál es su capacidad de acabado superficial (Ra) en mecanizado de cinco ejes?

El acabado superficial de Ra 0,8 µm se puede lograr optimizando las trayectorias de las herramientas y las condiciones de corte en aleaciones de aluminio, mientras que Ra 1,6 µm se puede lograr en materiales difíciles de cortar como las aleaciones de titanio modificando variables en función de las características del material.

P3: ¿Cómo se maneja la vibración de la herramienta durante el mecanizado?

Adoptamos el algoritmo de programación de fresado dinámico junto con el Analizador de Vibraciones del Husillo en Tiempo Real. Al ajustar la velocidad de corte, el avance y el voladizo, eliminamos la vibración. Esto proporciona a nuestras máquinas una gran estabilidad y proporciona superficies precisas.

P4: ¿Qué tipo de documentos de certificación de materiales ofrecen?

Los formatos de informes de pruebas que se pueden proporcionar incluyen informes de pruebas de materiales (MTR/CMTR) que cumplen con los estándares AMS, ASTM y/o GB , que incluyen detalles esenciales como el número de horno, la composición química, las propiedades mecánicas y el estado del tratamiento térmico.

P5: Si mi diseño no tiene ninguna anotación relacionada con GD&T, ¿puede ayudarme a agregarlas?

Sí. Nuestro equipo de ingeniería realizará sugerencias profesionales para las anotaciones GD&T en función de la función de ensamblaje de la pieza y el caso de uso. El equipo examinará simultáneamente la viabilidad de fabricación para garantizar que las anotaciones realizadas sean lógicas y factibles.

P6: ¿Cómo se pueden evitar cualquier tipo de malentendidos técnicos en la comunicación remota?

Incorporamos el proceso de revisión mediante PDF 3D o plataformas de colaboración Teamcenter. Todos los requisitos técnicos, así como las propuestas de modificación, se marcan en el modelo 3D, y ambas partes confirman la sincronización tanto en el diseño como en la fabricación.

P7: ¿Cómo apoyaría a los clientes en caso de que surjan problemas durante el ensamblaje de las piezas?

En primer lugar, comenzaríamos de inmediato un análisis de causa raíz, obtendríamos los registros del proceso, los resultados de la inspección GD&T y las certificaciones de materiales para este lote de producción de piezas, así como también enviaríamos ingenieros para trabajar junto con el cliente para analizar el problema, de modo que el proyecto pueda continuar sin problemas.

P8: En comparación con los proveedores locales de 5 ejes en Europa y América, ¿cuáles son sus ventajas?

Contamos con máquinas herramienta, tecnología de ingeniería y sistemas de calidad igualmente sofisticados, pero al aprovechar la eficiencia de la cadena de suministro de la fabricación de China , podemos reducir el costo de las fresadoras CNC en un 20%-30% con ciclos de producción más cortos.

Resumen

El mecanizado e inspección CNC de 5 ejes no es simplemente una mejora tecnológica en las máquinas, sino una filosofía de fabricación que garantiza la ejecución precisa de diseños complejos.

La sólida base de JS Precision en máquinas de 5 ejes de primera clase, la reducción de la brecha de comunicación en el diseño y la fabricación mediante el uso de GD&T, y la plataforma de confiabilidad establecida a través de la trazabilidad del material en el proceso de fabricación, reúnen la armonía ideal de precisión, velocidad y costo.

Sus piezas complejas merecen capacidades de fabricación profesionales a su altura.

Envíenos sus diseños de componentes clave . Recibirá no solo un presupuesto de fresado CNC, sino también un informe de viabilidad de fabricación de cinco ejes y análisis de implementación de GD&T, elaborado por nuestros ingenieros de proceso senior, que muestra claramente la mejor ruta y el potencial de optimización para lograr su objetivo de diseño.

Trabajemos juntos para transformar la precisión en una ventaja definitiva para sus productos.

Descargo de responsabilidad

El contenido de esta página es meramente informativo. JS Precision Services no ofrece garantías, ni expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de JS Precision. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo de JS Precision

JS Precision es una empresa líder en la industria , especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija JS Precision : eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com