Im modernen Industriesystem spiegelte sich die Form der Form nicht nur in der genauen Realisierung der Produktform, sondern auch in der Effizienzunterstützung und der Kostenkontrolle der groß angelegten Produktion.InjektionsformungIst das schnelle Form von komplexen strukturellen Kunststoffen durch Injektion von Hochdruckschmelzplastik in Präzisionsformen, Kühlung und Heilung von Hochdruckschmelzplastik.

Die Auswahl des Materials bestimmt direkt die Leistung des Produkts, und die Eigenschaften verschiedener Materialien (z. B. Temperaturfestigkeit, Stärke, Elastizität) müssen genau an die Funktions- und Prozessanforderungen des Produkts übereinstimmen. Dieses Papier zielt darauf ab, die Klassifizierungs- und Auswahlprinzipien von Injektionsformmaterialien zu systematisieren, den Ingenieuren und Designern praktische Anleitung zu bieten, den Entwurfsprozess zu optimieren, die Produktionskosten zu senken und die Praxis der grünen Fertigung zu fördern.

Was ist die Definition von Injektionsformungen?

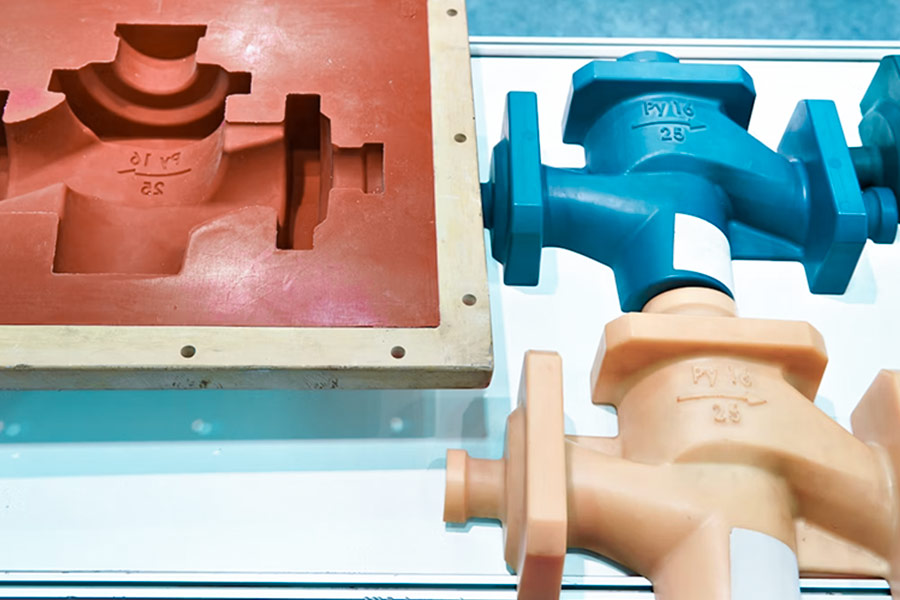

Injection -Formtechnik ist eine effiziente Verarbeitungstechnologie, die im Plastikformbereich weit verbreitet ist. Das Kernprinzip besteht darin, Kunststoffmaterial durch ein Heizgerät zu schmelzen und in genau gestaltete Formen wie Silikonform oder Metallformen in Hochdruckumgebungen zu injizieren. Wenn das Material gekühlt und verfestigt wird, bildet es ein Produkt mit einer bestimmten Form.

Das Verfahren kann nicht nur komplexe geometrische Strukturen genau replizieren, sondern auch die Eigenschaften einer hohen Produktionseffizienz und Materialnutzung aufweist, insbesondere für die großflächige Produktion von Industrieprodukten wie elektronische Gehäuse und Automobilteile. In den letzten Jahren wurde Silikonformung häufig zur Herstellung verwendetInjektionsformenoder kleine Batch -Anpassungen für ihren hervorragenden Temperaturwiderstand und Flexibilität, wodurch die Anwendungsszenarien dieser Technologie weiter erweitert werden.

Was sind die Arten von Injektionsformtechnologien?

1.Plastikspritzformung

Einer der Kernprozesse vonPlastikformIS Injection Form, das das Erhitzen und Schmelzen von thermoplastischen oder thermosetischen Kunststoffpartikeln beinhaltet, wodurch sie vor dem Abkühlen und Verfestigkeiten in Präzisionsformhöhlen injiziert werden.

Kerntechnologie:

- Wärmeflusssystem: Durch die Optimierung des Schmelzwegs optimieren, materielle Abfälle reduzieren und die Effizienz des Injektionsmoldes verbessern.

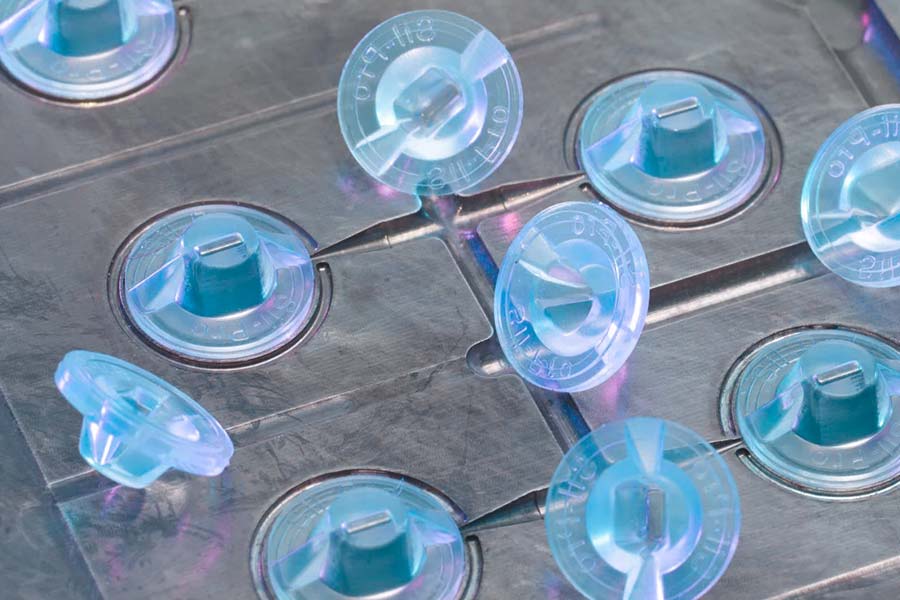

- Multi -Hohlraum -Schimmelpilzdesign: Erhalten Sie die Produktion der ersten Form vieler Teile, geeignet für eine große Menge standardisierter Produkte (wie Lebensmittelgeschäfte, Verpackungsbehälter usw.).

Anwendungsszenario: Massenproduktion allgemeiner Kunststoffprodukte wie Plastikflaschen, Schreibwaren, Haushaltsgeräte usw.

2.Überlieben

Im Feld der Kunststoffform,,überliebenist eine fortschrittliche Technologie, die verschiedene Materialien durch zwei Injektionsformprozesse kombiniert.

Art der Technologie:

- Farbeinspritzform: Mischen Sie Hartkautschuk (ABS) und weicher Gummi (TPE) für Griffe, um beispielsweise den Schlupfwiderstand und die Ästhetik zu schalten.

- Einkapselungsform: Injektionsmolding beinhaltet das Einwickeln von Kunststoff um einen Metallrahmen, um die Struktur zu stärken (z. B. Werkzeuggriffe).

Vorteile: Reduzieren Sie die Montageschritte, verbessern Sie die Produktfunktionalität und -ästhetik, die in den Bereichen Automobilzumme, Unterhaltungselektronik und anderen Feldern häufig eingesetzt werden.

3.Formteile einfügen

Das Einsatzformpunkt ist eine Schlüsseltechnik in Kunststoffleisten, bei der Metall/Keramikeinsätze in einer Form vorgelegt und zusammen mit Kunststoff in die Form injiziert werden.

Schlüsselelemente:

- Hochvorbereitungspositionierung: Die Würfelstruktur oder Roboterarm sorgt für eine präzise Insertionsposition (Abweichung <0,01 mm).

- Materialkompatibilität: Unterstützt das zusammengesetzte Formen von Metallen, Keramik und Kunststoffen wie PA und PC.

Anwendung: Elektronischer Anschluss des Automobils (Hochtemperaturwiderstand, Steckerwiderstand), Home Appliance -Knopf (Metallwelle+Kunststoffschale).

4.Schimmelpilztechnologie für Kunststoffform

Schimmel ist der Kernträger des Injektionsprozesses, der die Genauigkeit und Effizienz von Kunststoffformung direkt beeinflusst.

Schimmeldesign und Typ:

- Wärmeläuferform: Reduzieren Sie die Kondensation der Grüße und verbessern Sie die Materialauslastung (Speichern Sie 30%).

- Stapelformen: Injektionsmolding von Oberem undniedrigere FormenGleichzeitig multiplizieren Sie die Effizienz (z. B. Lebensmittelverpackungskästen).

Kernprozesse:

- GATE -Optimierung: Steuern Sie die Richtung der Schmelzfüllung, um Schweißmarken und Schrumpfungen zu vermeiden.

- Design des Kühlsystems: Reduzierung des Formzyklus (z. B. Kühlzeit von dünnwandigen Teilen <30 Sekunden).

5. Technische Vergleichs- und Anwendungsauswahl

| Technischer Typ | Anwendbare Szenarien | Vorteile | Typische Materialien |

| Plastikspritzformung | Standardisierte Massenproduktion. | Niedrige Kosten, hohe Effizienz. | ABS 、 PP 、 PE. |

| Überlieben | Funktionelle Integration oder Außendekoration. | Weniger Montage, mehr Textur. | PC+TPU 、 ABS+TPE. |

| Formteile einfügen | Strukturelle Verstärkung oder funktionelle Integration. | Die Kombination aus Metall und Kunststoff. | Metallinlay+PA66. |

| Kunststoffeinspritzform | Hochvorbereitete oder komplexe strukturelle Komponenten. | Größenstabilität, lange Lebensdauer. | Präzisionselektronische Komponenten, Automobilteile. |

Was sind die Klassifizierungen von Injektionsformmaterialien?

Kunststoffmaterialien

1.Technische Kunststoffe

- Typische Materialien: ABS, PC (Polycarbonat), PA (Nylon), POM (Polyoxymethylen), PPO/PSU (Polyphenylenether/Polysulfon).

- Merkmale: Hochfestige, Hochtemperaturwiderstand, Schlagfestigkeit, geeignet für Automobil-, Elektronik-, Medizin- und andere Bereiche.

- Das JS -Unternehmen kann die hohen Präzisionsanforderungen von Technikkunstkomplexstrukturen wie Präzisionsteilen für medizinische Geräte erfüllen.

2. Allgemeine Kunststoffe

- Typische Materialien: PP, PE (Polyethylen), PVC.

- Funktionen: Geringe Kosten, einfach zu verarbeiten, geeignet für tägliche Notwendigkeiten, Verpackungen und andere leichte Szenarien.

- JS reduziert die Kosten durch Prozessoptimierung um 20% und eignet sich für große Bestellungen wie zu HauseGerätehülsenund Behälter.

3. Kunststoffe

- Typische Materialien: Peek, Pi, LCP.

- Merkmale: Hochtemperaturwiderstand, Korrosionsbeständigkeit, hervorragende Isolierung, Luft- und Raumfahrt und Halbleiterausrüstung.

- JS hat erfolgreich 50+Materialtypen verarbeitet und verfügt über Erfahrung in der Verarbeitung hochabrassenreicher Materialien wie Peek Aviation -Komponenten.

Metallische Materialien

1.Metallinjektionsformmaterialien

- Typische Materialien: Edelstahl (316L, 17-4PH), Kupferlegierung, Titanlegierung.

- Merkmale: Flexibilität von Kunststoffeinspritzformung in Kombination mit Metallfestigkeit, geeignet für Präzisionsteile wie Uhrengeräte.

- JS erreicht die Massenproduktion komplexer Metallteile durch Klebersprühtechnologie und verkürzt den Produktionszyklus um 15%.

2 Leichte Legierungen

- Typische Materialien: Aluminiumlegierung, Magnesiumlegierung.

- Merkmale: hohe Festigkeit, niedrige Dichte, verwendet in Autokomponenten und Unterhaltungselektronik.

- JS bietetCustomisierte Oberflächenbehandlung(wie Anodisierung) zur Verbesserung der Korrosionsresistenz.

VerbundwerkstoffeMaterialien

1. Carbon Faserverstärkte Kunststoff (CFRP)

- Merkmale: Ultrahohe Stärke, leicht, geeignet für High-End-Sportgeräte und Drohnenkonstruktion.

- JS -Technologie: Unterstützt Multi -Material -Verbundformteile, um eine dimensionale Stabilität zu gewährleisten (Toleranzen ± 0,02 mm).

2. Glasfaserverstärkte Kunststoff (GFRP)

- Merkmale: Hochtemperaturwiderstand, Kriechwiderstand, verwendet in Automobilform und industriellen Komponenten.

- JS Technology Association: Übernehmen Hochdruck -Injektionsformprozess zur Verbesserung der Materialfluidität und des Füllungseffekts.

Andere innovative Materialien

1.Biobased Materialien: PLA, PHA

- Verwendungen: umweltfreundliche Verpackung, Einweg -medizinische Versorgung.

- JS arbeitet mit nachhaltigen Entwicklungsstrategien zur Bereitstellung von Lösungen mit kohlenstoffarmen Emissionen.

2. Leitkontriert/thermisch leitfähiger Kunststoff

- Zweck: Sensorgehäuse, Wärmeableitungskomponenten.

- Die integrierte NanoFiller -Technologie des JS -Unternehmens optimiert die elektrischen/thermischen Eigenschaften des Materials.

Was sind die Vorteile von Thermoplastik beim Injektionsforming?

1. Wiederherstellung der Verarbeitung

Thermoplastik schmelzen und fließen beim Erhitzen, verfestigen sich nach dem Abkühlen und können wiederholt auf unbestimmte Zeit erhitzt und abgekühlt werden.Diese Eigenschaft ermöglicht das direkte Recycling aus Kunststoffabfällen, senkt die Produktionskosten erheblich und minimiert Ressourcenabfälle.

2.Effizienter Formzyklus

Thermoplastische Materialien haben häufig eine schnellere Kristallisation oder Kühlrate, die die verkürzen könnenInjektionsformzyklus.Dünnwandige Produkte können beispielsweise in Sekundenschnelle gefüllt und abgekühlt werden, was die Produktivität stark steigert.Darüber hinaus hat es eine gute Fluidität und kann durch Optimierung des Formungsdesigns weiter beschleunigt werden, um den Energieverbrauch zu verringern.

3.Hohe dimensionale Stabilität

Viele thermoplastische Materialien wie ABS und PC verziehen sich nach dem Abkühlen niedrig und kontrollierbar und gewährleisten eine hohe Genauigkeit komplexer Strukturen während des Injektionsmoldingprozesses.Es vermeidet das Verziehen und Verzerrungen aufgrund einer ungleichmäßigen Kühlung.

4.Diversifizierte Materialeigenschaften

Thermoplastische Kunststoffe decken eine breite Palette von Typen, von allgemeinen Zwecken Kunststoffen bis hin zu Hochleistungskunststoffen wie:

- ABS: Resilienz in Kombination mit Oberflächengloss, geeignet für Haushaltsgeräte.

- PA (Nylon): hohe Abrieb und Zugfestigkeit für Zahnräder und Lager.

- PC: Hochtemperaturbeständig, transparent, für kugelsichere Glas- oder Beleuchtungskörper.

Diese Vielfalt ermöglicht es Kunststoffform, flexibel an die funktionellen Anforderungen verschiedener Produkte anzupassen und die Leistung durch Modifikationstechniken weiter zu verbessern.

5.Umweltkompatibilität

Die Recyclingbarkeit vonThermoplastische Materialiensteht im Einklang mit den globalen Umwelttrends und verringert die Umweltauswirkungen von Produktionsproduktionsketten in den Injektionsform.Zum Beispiel würde das Ersetzen von Rohstoffen durch recycelte Kunststoffe (wie RPET) nicht nur die Kohlenstoffemissionen verringern, sondern auch die Grenzen der schädlichen Substanzen erfüllen, die durch EU -Vorschriften wie ROHS auferlegt werden.Darüber hinaus sind einige thermoplastische Materialien wie PLA-Polyltsäure biologisch abbaubar und für medizinische Einsatzversorgungen oder Lebensmittelverpackungen geeignet, wodurch die weiße Verschmutzung verringert wird.

Was ist die Kernbasis für die Auswahl von Injektionsformmaterialien?

1.Produktfunktionsanforderungen Antrieb Materialauswahl

Anwendungsszenarien: Temperaturwiderstand (z. B. Motorkomponenten, die Wärmewiderstand von 200 ° C erfordern), Lagerkapazität (z. B. mechanische Teile), Dichtungsleistung (z. B. medizinische Katheter) usw.

Funktionale Anforderungen: Elektrische Leitfähigkeit (elektronische Komponenten), antimikrobielle Eigenschaften (alltägliche Produkte), Transparenz (Beleuchtungsvorrichtungen) usw.

JS -Technologie:

- Materialdatenbank: Deckt Leistungsparameter (Zugfestigkeit, heiße Verformungstemperatur usw.) verschiedener Kunststoffe (z. B. PA, PC) und abSilikon (LSR), Unterstützung von Online -Screening.

- Customized Modification: Durch Hinzufügen von Glasfaser-, Nanofüllern oder Farb -Masterbatch können angepasste leitende ABS (Oberflächenwiderstand <10³ & Ω) erreicht werden.

2.Anpassungsfähigkeit der materiellen Leistungsleistung

Mechanische Eigenschaften: Zugfestigkeit (z. B. für Auto -Stoßstangen erforderlich), Abriebfestigkeit (z. B. Zahnräder).

Wärme Eigenschaften: Temperaturwiderstandsbereich (z. B. Peek 300 ° C), Wärmeleitfähigkeit (z. B. Wärmeableitungskomponenten).

Chemische Stabilität: Säure-Base-Resistenz (chemische Ausrüstung), Biokompatibilität (medizinische Implantate).

JS -Technologie:

- Spezialmaterialversorgung: Wir bieten Hochleistungskunststoffe wie PEI und PPS sowie flüssiges Silikon (LSR) anInjektionsformdiensteum extreme Arbeitsbedingungen zu erfüllen.

- Simulationssystem: Optimieren Sie das Gate -Design, indem Sie die Schrumpfungsrate und die Verformung des Materials mittels Modulstrom analysieren (35% Reduzierung der Verzerrungsrate einer Automobilkomponente).

3.Kompatibilitätsgarantie für Verarbeitungstechnologien

Fluidität: Dünnwandige Teile erfordern eine hohe plastische Fluidität (z. B. ABS) und dickwandige Teile können für die PP mit niedriger Viskosität ausgewählt werden.

Schrumpfsteuerung: Präzisionsteile (z. B. Telefonrahmen) erfordern niedrige Schrumpfmaterialien (z. B. POM).

Schimmelpilzlebensdauer: Korrosive Materialien wie PVC erfordern Chromformen, während die Silikoninjektionsformung eine hochtemperaturbeständige Beschichtung erfordert.

JS -Technologie:

- Thermalflusskanalsystem: Multi-Cavity-Wärmeflusskanal mit Toleranz von ± 0,02 mm stützt 96-Cavity-Injektionsform.

- SilikonSekundärinjektionsform: Entwickeln Sie flexible Kühlwasserkanäle und mehrstufiger Vulkanisierungsprozess für die nahtlose Integration von weichen und harten Gummi (Silikon+Kunststoff) wie Griff.

4.Gleichgewicht zwischen Kosten und Massenproduktionseffizienz

Materialkosten: Der Preisunterschied zwischen jungfräulichen und recycelten Kunststoffen.

Abfallrate: Schrottrecyclingrate (95% durch Granulationstechnologie).

Produktionszyklus: Schnelle Prototyping -Anforderungen (z. B. tägliche Bestellungen, die 72 Stunden Lieferung erfordern).

JS -Technologie:

- Kostenoptimierungslösung: 30% faserverhinderter PA6 wird anstelle von reinem PA6 empfohlen, was die Kosten um 25% senkt und gleichzeitig die Stärke aufrechterhält.

- Flexible Produktionslinie: Unterstützt die kleine Pilotproduktion (mindestens 100 Einheiten), die Massenproduktion von Millionen von Einheiten pro Monat und verkürzt den Produktionszyklus eines Kunden um 60 Tage.

5.Anforderungen an die Umweltkonformität

Recyclabilität: Ob das Material das physikalische/chemische Recycling unterstützt (z. B. PCR -Recycling von Kunststoffen).

Gefahrstoffe begrenzen: Befolgen Sie die ROHS, REACH und andere Vorschriften (Spielzeug müssen beispielsweise phthalatfrei sein).

Biologische Abbaubarkeit: Medizinische oder Verpackungsmaterialien müssen EN 13432 entsprechen.

JS Technology Association:

- Umweltmaterial -Zertifizierung: Bietet FDA Food Grade, UL Flame Resparedant Certification und andere Berichte, um die Einhaltung der Produkte zu gewährleisten.

- Recycelte Kunststoffe: Eine Elektronikmarke hat 92% Materialrecyclingrate und Null -Deponie -Ziel durch JS -Lösung erreicht.

Welche Defekte können auftreten, wenn die Temperatur des Silikoninjektionsleistens zu hoch ist?

1.Pyrolyse von Materialien und verbleibenden flüchtigen Verbindungen

- Defektmanifestation: Eine zu hohe Temperatur kann dazu führen, dass Stränge von Silikonmolekülen brechen, niedrigmolekulare Substanzen (wie saure Nebenprodukte), Blasen, Silberlinien auf der Oberfläche oder korrodierende Formen bilden.

- JS nimmt ein spezielles Temperaturkontrollsystem für einSilikonformungÜberwachung und Regulierung der Schraubentemperatur (Genauigkeit ± 1 ℃) in Echtzeit, um eine lokale Überhitzung zu vermeiden.

2.Ungleichmäßige Farbe und vergilbtes Phänomen

- Defekt Manifestation: Hohe Temperatur beschleunigt die Oxidation von Pigmenten oder Additiven, was zu einer Produktfarbunterschiede oder zu einer vergilleren Gesamtgelungage führt, was die Konsistenz des Aussehens beeinflusst.

- Die Präzisions -Farb -Master -Messvorrichtung ist in das Injektionsformwerk eingebettet, um eine gleichmäßige Dispersion von Chromophor bei hoher Temperatur zu gewährleisten.

3.Unkontrollierte Größe und Verformung

- Defektmanifestation: Übermäßige Vulkanisierung führt zu einer abnormalen Vernetzungsdichte-Silikongel, die Schrumpfrate weicht vom Konstruktionswert ab und verursacht Produktverzerrungen oder Baugruppenversagen.

- Dynamisches Feedback von Formsensoren Vulkanisierungsgrad, Optimierung der Silikonformprozessparameter, um die Kühlzeit um 20%zu verkürzen.

4.Mechanische Verschlechterung

- Defektmanifestation: Hohe Temperatur zerstört die molekulare Struktur des Silikongels, was zu einer Abnahme der Zugfestigkeit und der Tränenfestigkeit führt, was die Haltbarkeit des Produkts beeinflusst.

- JS hat hochfeste Silikonverbundwerkstoffe wie Glasfaserverstärkte entwickelt, die die Zugfestigkeit von erhöhtenRing für IndustrieversiegelungEngineering von 30%.

5.Schimmel thermische Schäden und kürzere Lebensdauer

- Defektmanifestation: Hohe Temperatur beschleunigt die Oxidation von Schimmelpilzstahl, verstopft die Düse des Wärmekanals und erhöht die Häufigkeit und die Wartungskosten.

- JS Technology Association: Der Die -DLC -Diamantbeschichtung (HRC 60+), ein hohes Temperatur- und korrosionsbeständiges Wärmeflusssystem mit unabhängiger Temperaturfeldregelung (± 0,5 ℃ Genauigkeit), um eine Überhitzung im Düsenbereich und eine Reduzierung der Wartungsfrequenz um 30% zu verhindern.

Zusammenfassung

Im Bereich der Injektionsformung ist die Materialauswahl der Kernfaktor, der die Produktleistung und -kosten bestimmt. Von der grundlegenden Kunststoffform bis zur hohen LeistungTechnische KunststoffeAuf spezielle Silikonformung erfüllen verschiedene Materialien den unterschiedlichen Bedürfnissen der Automobil-, Medizin- und Elektronikindustrie aufgrund ihrer hohen Temperaturfestigkeit, Festigkeit, Elastizität und Umweltschutz. Mit zunehmenden Umweltvorschriften ist die Anwendung biologisch abbaubarer Kunststoffe (wie Kunststoffe) und recycelten Materialien zu einem Trend geworden, der umweltfreundliche Herstellungspraktiken fördert.

In diesem Prozess maximiert JS das Potenzial der Injektionsformtechnologie durch Präzisionsdesign, intelligente Temperaturkontrollsysteme und Modifikationstechnologie. In Zukunft wird das Injektionsformen weiterhin eine Schlüsselrolle bei leichten, funktional integrierten und nachhaltigen Entwicklung spielen, da die Materialwissenschaft und die Fertigungstechnologien tief integriert sind.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

FAQs

1.Was ist der Unterschied zwischen Kunststoff und Silikon beim Injektionsform?

Kunststoff (wie ABS) ist kostengünstig, einfach zu verarbeiten und für eine groß angelegte Produktion geeignet.Silikon (LSR) ist weich und hitzebeständig und für weiche oder medizinische Produkte wie Schnuller geeignet.

2. sind umweltfreundliche Materialien, die häufig beim Injektionsformen eingesetzt werden?

Immer mehr!Biologisch abbaubare Kunststoffe (PLA) und recycelte Kunststoffe (RPET), die üblicherweise in Verpackungen und Autokomponenten verwendet werden, entsprechen den Umweltvorschriften.

3. Materiellkosten haben einen großen Einfluss auf die Produktion von Spritzgästen?

Die Materialkosten wirken sich direkt auf die Produktionskosten aus.Eine angemessene materielle Auswahl kann die Kosten um 30%senken, die Leistungs- und Prozessanforderungen müssen jedoch berücksichtigt werden.

4.Wie beeinflussen Materialeigenschaften die Produktqualität?

Die Qualität der Materialeigenschaften wirkt sich direkt auf die Qualität der Produkte aus.Zum Beispiel hat PA eine hohe Festigkeit und Abriebfestigkeit, während PC transparent und hitzebeständig ist.Es ist leicht zu knacken, zu verformen oder zu korrodieren, weil die Lebensdauer und die Sicherheit des Produkts die Lebensdauer und die Sicherheit des Produkts bestimmt.