Denken Sie an den robusten Schraubendreher in Ihrer Hand. Warum sind seine Metallstange und sein Kunststoffgriff so fest verbunden, als wären sie untrennbar miteinander verbunden? Ganz ohne Klebstoff oder Schrauben? Der Schlüssel liegt in derSpritzgusstechnologie , die wir täglich einsetzen.

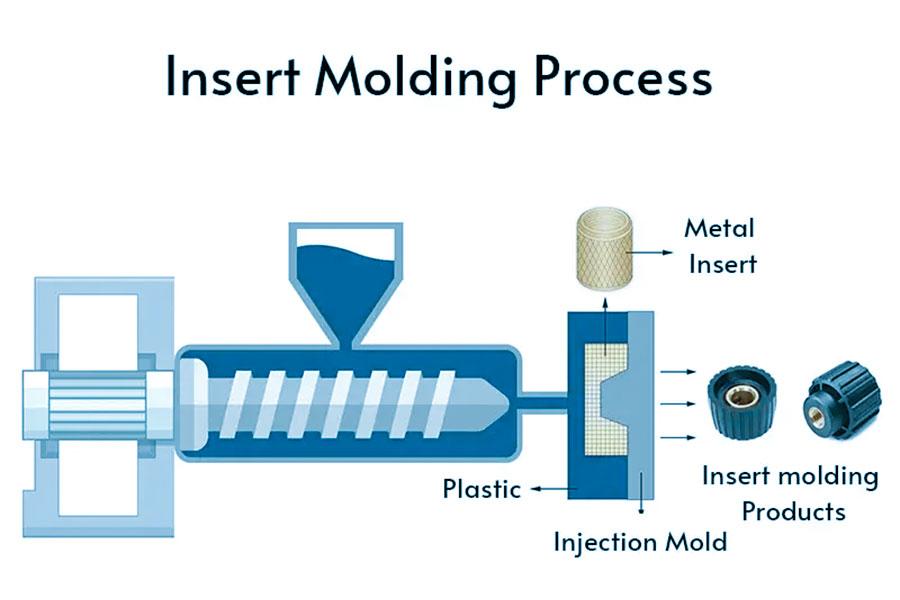

Vereinfacht gesagt, geht es darum, die fertigen Metallteile (oder andere Einsätze) präzise in die Form einzulegen. Anschließend wird, wie beim herkömmlichen Spritzgießen, der geschmolzene Kunststoff hineingespritzt. Der Kunststoff umschließt den Einsatz während des Abkühlprozesses fest und bildet so ein stabiles und leichtes Bauteil.

Wir setzen diese Technologie häufig ein, weil sie das Problem effektiv löst: Sie erhöht die Haltbarkeit der Bauteile (insbesondere der tragenden Teile), erspart das spätere Verschrauben und senkt die Kosten deutlich. Typische Anwendungsfälle für das Einlegeverfahren sind Kunststoffgehäuse mit Metallgewinde, robuste Griffe und Präzisionsinstrumententeile.

Wenn Sie außerdem Kunststoffteile stabiler machen, Metall und Kunststoff perfekt integrieren oder den Prozess vereinfachen möchten, um Kosten zu senken, ist das Einlegeverfahren definitiv eine Überlegung wert.

Zusammenfassung der wichtigsten Antworten:

| Aspekt | Beschreiben | Nutzen für Sie |

| Kerndefinition | Der Vorgang, bei dem ein vorgefertigtes Teil (Einsatz) in eine Form gelegt und anschließend mit Kunststoff umhüllt wird. | Es sollen integrierte Bauteile entwickelt werden, die hochfest, multifunktional sind und keine nachträgliche Montage erfordern. |

| Wichtige Schritte | Einsatz einsetzen -> Form schließen -> Kunststoff einspritzen -> abkühlen lassen und entnehmen. | Die Stärke von Metall vereint perfekt die Leichtigkeit und die Gestaltungsfreiheit von Kunststoff. |

| Standardeinsätze | Muttern, Schrauben, Buchsen, Kontakte, Leiterplatten, chirurgische Klingen. | Alle vorgefertigten Bauteile, die zur Erhöhung der Funktionalität oder Festigkeit mit Kunststoff umwickelt werden müssen. |

| Anwendungsgebiete | Automobilindustrie, Medizintechnik, Elektronik, Luft- und Raumfahrt, Konsumgüter. | Dadurch werden Montagezeit und -kosten erheblich reduziert und die Produktzuverlässigkeit verbessert. |

Im Folgenden werde ich dies detailliert erläutern:

- Eine schrittweise Beschreibung des Insert-Molding-Verfahrens.

- Eine einfache Schritt-für-Schritt-Anleitung erklärt die Funktionsweise.

- Eine Erklärung des Unterschieds zwischen Einlegetechnik und Umspritzen.

- Praktische Tipps, um Designexperte zu werden.

Warum ist dieser Leitfaden zuverlässig? Praktisches Fachwissen der JS Insert Molding-Experten

Die JS Company verfügt über mehr als 20 Jahre Erfahrung im Bereich des Umspritzens und ist nach ISO 9001 zertifiziert, um sicherzustellen, dass jedes Projekt internationalen Qualitätsstandards entspricht. Bei JS ist Umspritzen mehr als nur das Einschalten der Maschine. Es ist die Schlüsseltechnologie, die unseren Kunden hilft, die zentrale Herausforderung zu meistern: „ Wie lassen sich Bauteile stabiler und zuverlässiger herstellen?“

Unser Team besteht aus mehreren zertifizierten Kunststoffingenieuren, die maßgeschneiderte Lösungen für Fortune-500-Unternehmen entwickelt haben, beispielsweise die Optimierung von Spritzgussanwendungen für Wohnmobile zur Verbesserung der Haltbarkeit. Kundenfeedback zeigt, dass die Verwendung unseres Leitfadens für die Spritzgusskonstruktion die Produktausfallraten um 40 % gesenkt hat.

Wir haben außerdem Edelstahlsensoren in Hochleistungs-PEEK- Spezialkunststoffgehäuse für Luftfahrtkunden eingebettet und für Elektronikunternehmen Dutzende von Messinganschlüssen gleichzeitig in Steckergehäusen verkapselt.

Darüber hinaus nehmen wir regelmäßig an Branchenkonferenzen (wie z. B. SPE-Veranstaltungen) teil, um technologisch auf dem neuesten Stand zu bleiben und die Autorität und Aktualität der Richtlinien zu gewährleisten.

- Das ist alles gelebte Erfahrung: Wir wissen, wie wir die Form so konstruieren, dass der geschmolzene Kunststoff den Metalleinsatz im Inneren nicht verformt oder beschädigt. Wir beherrschen außerdem die Schlüsseltechnologie des Vorwärmens des Einsatzes, um die Spannungen im fertigen Produkt zu reduzieren.

Dieser Leitfaden ist eine Zusammenstellung unserer wertvollen Erfahrung in der Bereitstellung zuverlässiger Insert-Molding-Lösungen, mit denen sich Tausende von Einzelteilen in robuste und zuverlässige integrierte Komponenten verwandeln lassen.

„Wie James Hendry, eine Autorität auf dem Gebiet des Spritzgießens, sagte: Exzellentes Spritzgießen besteht zu 30 % aus der richtigen Ausrüstung und zu 70 % aus Prozesswissen. Unsere Erfahrung ist die Verkörperung dieses Prozesswissens.“

Wie funktioniert das Insert-Molding-Verfahren? – Erklärung in vier Schritten

Stellen Sie sich vor, Sie legen eine Blaubeere in einen Eiswürfelbehälter und gießen dann Wasser darüber, um sie zu Eiswürfeln einzufrieren. Das von uns angewandte Einlegeverfahren ist diesem Prinzip sehr ähnlich. Der Unterschied besteht darin, dass der Eiswürfelbehälter durch eineMetallform ersetzt wird, die Blaubeere durch den Metalleinsatz, der umhüllt werden muss, und das eingegossene Wasser der Kunststoff ist, den wir formen.

Es handelt sich im Grunde um das Verfahren, bei dem vorgefertigte Bauteile aus Metall oder anderen Materialien im Rahmen des Kunststoff -Einlegeverfahrens mit Kunststoff kombiniert werden . Die vier Hauptschritte werden im Folgenden beschrieben:

Schritt 1: Genaue Positionierung des Einsatzes

- Wir möchten einen Kunststoffknopf mit Metallgewinde herstellen. Der erste Schritt besteht darin, das kleine Metallteil (zum Beispiel eine Messingmutter, die als Einsatz dient) vorzubereiten.

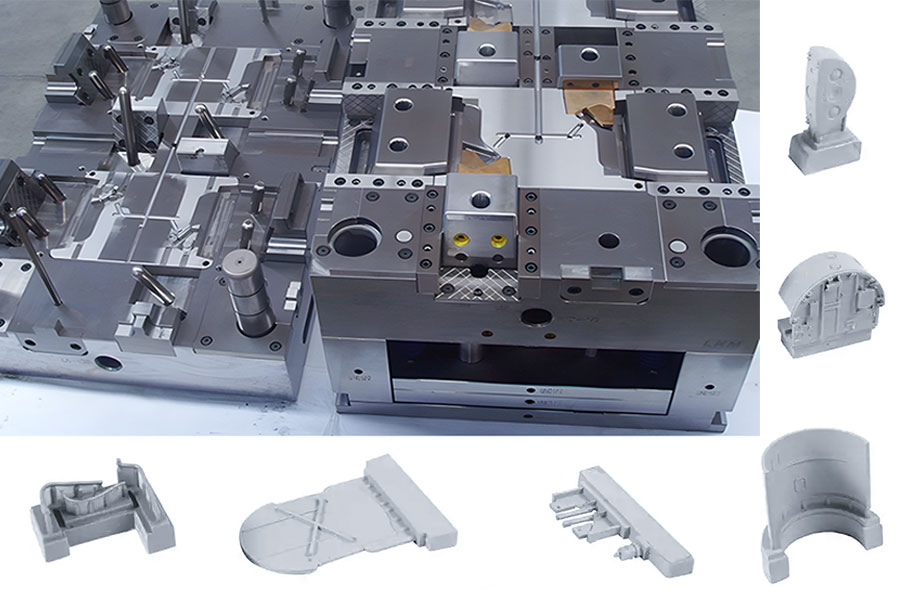

- Die Form der Spritzgießmaschine ist geöffnet und in zwei Hälften geteilt. Meine Aufgabe ist es, den Einsatz entweder von Fachkräften oder mithilfe eines flexiblen Roboterarms an der vorgesehenen Position in der Form zu platzieren.

- Die Form ist mit präzisen Positionierungsstrukturen (wie Stiften, Schlitzen oder Vakuumadsorption) ausgestattet, um eine Verformung des Einsatzes während des nachfolgenden Hochdruck-Spritzgießprozesses zu verhindern. Die Genauigkeit dieses Schrittes bestimmt unmittelbar die Qualität und Funktion des Endprodukts und ist daher von besonderer Bedeutung.

Schritt 2: Form schließen

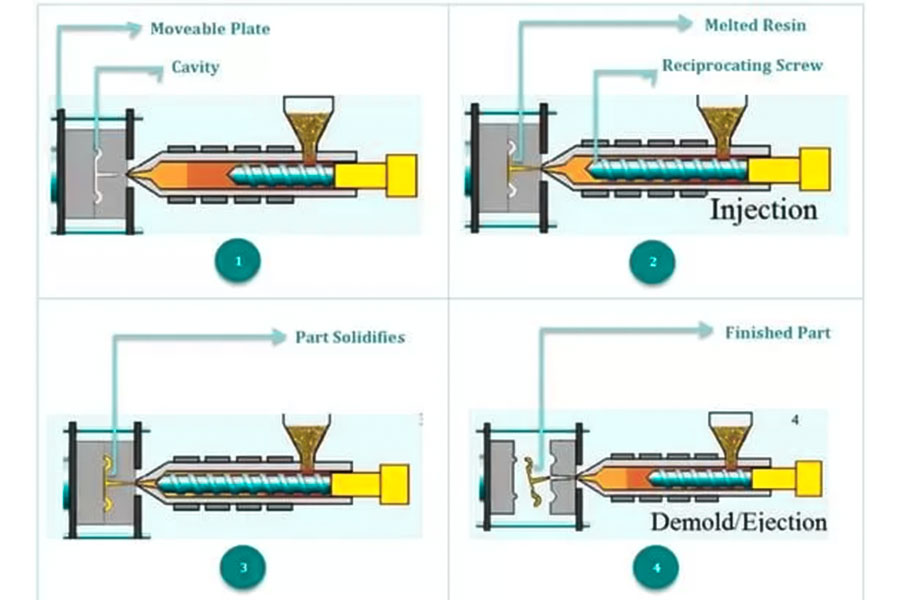

- Nachdem der Einsatz platziert ist, wird die Spritzgießmaschine gestartet. Die feste und die bewegliche Formhälfte schließen sich äußerst präzise und kraftvoll.

- Ziel dieses Schrittes ist es, den Einsatz fest in der vorgegebenenKavität zu fixieren und einen geschlossenen, vollständigen Hohlraum für die Befüllung zu schaffen . Die Form wird dicht verschlossen, um sicherzustellen, dass das später unter hohem Druck eingespritzte Plastik nicht austritt.

Schritt 3: Kunststoffspritzguss

- Hier kommt der Höhepunkt! Kunststoffrohstoffe (wie Nylon, ABS oder technische Kunststoffpartikel) werden im Zylinder der Spritzgießmaschine erhitzt und nehmen einen geschmolzenen Zustand an, der an klebrigen Sirup erinnert.

- Anschließend wird durch die Schnecke oder den Kolben der Spritzgießmaschine ein enormer Druck erzeugt, der den geschmolzenen Kunststoff in den dicht verschlossenen Formhohlraum presst .

- Die Kunststoffschmelze füllt schnell alle Hohlräume im Hohlraum, fließt dicht und umschließt den Einsatz, um eine feste Verbindung herzustellen. Die Kontrolle von Druck und Temperatur ist dabei von entscheidender Bedeutung, da sie den Umhüllungseffekt und die Festigkeit des Bauteils direkt beeinflusst.

Schritt 4: Kühlung und Ausstoß

- Nach dem Einspritzen des heißen Kunststoffs lässt sich die Form nicht sofort öffnen. Nach Abschluss des Einspritzvorgangs setzt der Kühlmechanismus im Inneren der Form ein, und das Kunststoffmaterial im Inneren erstarrt durch Abkühlung sehr schnell.

- Der Prozess des Abkühlens und Aushärtens des Kunststoffs bewirkt, dass sich die kleine Kupfermutter fest miteinander verbindet und zu einer Einheit verschmelzen. Sobald die Temperatur den richtigen Wert erreicht hat und der Kunststoff ausreichend ausgehärtet ist, öffnet sich die Form wieder.

- In diesem Moment bewegt sich der im Werkzeug integrierte Auswerfer und drückt das vollständig erstarrte und mit dem Einsatz verbundene neue Teil sanft aus dem Werkzeug. Ein Einsatzteil ist entstanden!

„DasInsert-Molding-Verfahren erzielt eine Erfolgsquote von über 95 % beim Umhüllen der Einsätze und senkt die Kosten im Vergleich zur herkömmlichen Montage um 30 %. Das mehrstufige Positioniersystem von JS (Fehler ±0,003 mm) und die Temperaturregelung mit geschlossenem Regelkreis (±1 °C) haben bereits über 400 Industriekunden mit einer Ausbeute von 99,2 % überzeugt. Senden Sie uns jetzt Ihre Teilezeichnungen, erhalten Sie kostenlose Muster und technische Lösungen und lassen Sie uns gemeinsam Ihre Designideen in langlebige Produkte umsetzen.“

Hauptvergleich: Umspritzen vs. Einlegetechnik

In meinem Arbeitsalltag werde ich oft gefragt, was der Unterschied zwischen Insert Molding und Sekundärspritzguss ist. Ehrlich gesagt, sind diese beiden Begriffe tatsächlich recht unterschiedlich und werden leicht verwechselt. Bei beiden Verfahren wird ein Objekt mit einer Kunststoffschicht umhüllt, der grundlegendste Unterschied liegt jedoch darin, was genau mit dem „umhüllten Objekt“ umhüllt wird.

Damit Sie die Unterschiede auf einen Blick erkennen: In dieser Tabelle finden Sie die wichtigsten Unterschiede:

| Hauptmerkmale | Einlegeleiste | Umspritzen |

| Grundkomponentenmaterial | Üblicherweise nicht aus Kunststoff (Metall, Keramik, elektronische Bauteile usw.). | Üblicherweise handelt es sich um ein vorgeformtes Kunststoffteil. |

| Technologischer Prozess | Einzelspritzguss abgeschlossen (Einsatz bereits in der Form platziert). | Es sind zwei unabhängige Spritzgießprozesse erforderlich (zuerst wird das Basisteil hergestellt und anschließend umhüllt). |

| Hauptziel | Funktionalität und strukturelle Festigkeit verbessern. | Verbesserung der Mensch-Computer-Interaktion, der Abdichtung oder der ästhetischen Wirkung. |

| Typische Produktbeispiele | Drehknopf mit Metallschaft, kunststoffgekapseltes Elektronikmodul, verbesserter Griff. | Zahnbürste mit weichem Gummigriff, zweifarbigen Knöpfen, Deckel mit Dichtungsring. |

1. Einlegeformteil:

Das Basisteil, das wir üblicherweise als Einsatz bezeichnen, ist selbst kein Kunststoffteil. Es kann aus Metall (Schrauben, Wellenkerne, Leiterplattenverbinder), Keramik oder anderen vorgefertigten,nicht aus Kunststoff bestehenden Teilen bestehen.

Wie genau geht man dabei vor?

Das Verfahren ist recht einfach. Ich lege den Metall- oder Keramikeinsatz in den Formhohlraum, schließe die Form und spritze direkt Kunststoff ein, um ihn in einem Arbeitsgang zu umspritzen. Nach dem Abkühlen und Aushärten des Kunststoffs erhalte ich ein Verbundteil, das Nicht-Kunststoff-Komponenten mit Kunststoff-Einlegeteilen kombiniert.

Typische Anwendungsgebiete sind:

- Einbetten von Gewindeeinsätzen aus Metall (haltbarer als das direkte Eingießen von Gewinden in Kunststoff).

- Elektronische Bauteile werden in Kunststoff eingekapselt, um Isolierung und Schutz zu gewährleisten.

- Durch das Einbetten von Metallskeletten oder -einsätzen in Kunststoffstrukturen wird die Gesamtfestigkeit und Steifigkeit (z. B. bei Werkzeuggriffen, Strukturteilen) erheblich verbessert.

- Integration von Lagern, Buchsen usw. direkt in Kunststoff-Einlegeteile.

2. Umspritzen:

Im ersten Schritt wird ein Basisteil aus gewöhnlichem Kunststoff hergestellt (dieses Teil wird als Substrat oder Einsatz bezeichnet), das selbst ebenfalls ein spritzgegossenes Kunststoffteil ist.

Wie genau geht man dabei vor?

Dies gliedert sich in zwei Schritte:

- Schritt 1: Zuerst stellen wir das erste grundlegende Kunststoffteil (z. B. den Griff einer Zahnbürste) in einem anderen Formensatz her.

- Schritt 2: Nehmen Sie das erste Kunststoffteil heraus und legen Sie es in eine weitere spezielle Form, um es zu fixieren. Spritzen Sie dann ein zweites Mal einen anderen, in der Regel weicheren oder klebrigeren Kunststoff (z. B. TPE, TPU usw., ein weicher Klebstoff oder Kunststoff mit guter Haftung) ein und lassen Sie ihn den entsprechenden Bereich des Basiskunststoffteils umschließen oder daran haften.

Wozu dient es? Hauptsächlich zur Verbesserung der Benutzerfreundlichkeit, des Erscheinungsbilds oder der Funktionalität des Produkts:

- Bequemer und stabiler in der Handhabung: Genau wie bei den in unserer Werkstatt hergestellten Schraubendrehergriffen oder Rasierergriffen ist der harte Kunststoff mit einer Schicht weichen Klebstoffs überzogen.

- Gute Abdichtungswirkung: An einigen Stellen, die abgedichtet werden müssen, wird eine Schicht aus weichem Kunststoff umwickelt, um einen dichteren Kontakt und Dichtheit zu gewährleisten.

- Die Farbanpassung ist besser: Bei zweifarbigen Tasten beispielsweise dient eine Farbe als Grundierung, die andere wird eingespritzt, wodurch das Muster sichtbar wird. So wurden die von unserem Unternehmen für amerikanische Kunden hergestellten Tastaturtasten gefertigt.

3. Konkrete Beispiele:

- Einlegetechnik: Wenn das Elektrowerkzeug in Ihrer Hand eine Metallstruktur hat, die fest in den Kunststoffgriff eingebettet ist, um hohen Belastungen standzuhalten, ist dies eine typische Anwendung des Einlegetechnik-Spritzgießens.

- Umspritzen: Die weiche Gummischicht, die auf die Außenschicht des Werkzeuggriffs aufgebracht ist und für einen komfortablen Griff sowie Stoßdämpfung sorgt, wird durch sekundäres Spritzgießen (Umspritzen eines harten Kunststoffsubstrats) erreicht.

Eine schnelle Beurteilungsregel:

Wenn von Kunststoffbeschichtungen auf Metall (oder Keramik, Leiterplatten) die Rede ist, ist damit im Grunde das Umspritzen gemeint. Kern des Umspritzens ist das Aufbringen eines anderen Kunststoffs auf ein Kunststoffteil.

„In den von unserem JS-Team betreuten Projekten finden diese beiden Verfahren breite Anwendung. Vereinfacht gesagt, deckt das Einlegeverfahren etwa 65 % des Bedarfs an Materialkombinationen ab und dient primär der funktionalen Integration. Das Umspritzen macht etwa 35 % aus und wird hauptsächlich zur Verbesserung der Mensch-Computer-Interaktion und des Erscheinungsbilds eingesetzt. Wenn Ihr Produkt die Kombination verschiedener Materialeigenschaften erfordert, kontaktieren Sie gerne unser JS-Team. Wir finden garantiert die beste und kostengünstigste Lösung für Ihr Einlegeverfahren.“

Warum kann das Einlegeverfahren Kosten senken und die Qualität verbessern?

In der Produktentwicklung empfehlen wir häufig das Umspritzen, da es die Kostenstruktur optimiert und die Qualität des Endprodukts verbessert. Die wichtigsten Vorteile zeigen sich in folgenden Aspekten:

(1) Vereinfachen Sie den Montageprozess und beseitigen Sie das Risiko des Lösens:

Problem: Früher musste man, um ein Metallteil an ein Kunststoffteil anzubringen, zuerst das Kunststoffteil herstellen und es dann durch Einpressen, Kleben oder Ultraschallschweißen befestigen. Abgesehen vom Zeit- und Arbeitsaufwand lockerten sich diese Verbindungen mit der Zeit oder durch Maschinenvibrationen leicht und wurden so zu Schwachstellen.

Wie lösen wir das?

- Wir legen die Metalleinsätze (wie Muttern, Buchsen und Sensorgehäuse) direkt vorab in die Form ein und umspritzen den Kunststoff anschließend in einem einzigen Spritzgussvorgang. Ein einziger Schritt! Alle nachfolgenden Montageschritte entfallen, wodurch sich Arbeitsaufwand und Kosten deutlich reduzieren.

- Der entscheidende Vorteil liegt darin, dass der Kunststoff die Metallteile im geschmolzenen Zustand fest umschließt und nach dem Abkühlen eine dichte Verbindung bildet. Dadurch besteht keine Gefahr, dass sich die Verbindung durch Vibrationen oder starke Beanspruchung löst, und die Zuverlässigkeit wird deutlich erhöht.

Das abgedichtete Gehäuse von Kfz-Sensoren und die Schlüssellagersitze in Elektrowerkzeugen basieren auf diesem Verfahren.

(2) Materialvorteile nutzen, um die Festigkeit des Bauteils zu erhöhen:

Problem: Es ist oft schwierig, beides mit einem einzigen Material zu berücksichtigen. Reines Metall ist sperrig und teuer, während reiner Kunststoff nicht ausreichend fest ist.

Die beste Lösung:

- Das Insert-Molding-Verfahren vereint die Festigkeit von Metall mit dem geringen Gewicht von Kunststoff. In den stark beanspruchten Bereichen werden die Metallteile vorab platziert und anschließend in einem Arbeitsgang mit Kunststoff umhüllt. So werden die Härte und Festigkeit des Metalls bei gleichzeitig geringem Gewicht und großer Gestaltungsfreiheit erreicht.

- Die Kunststoffgriffe mit Edelstahlklingen in medizinischen Geräten und die Kunststoffhebel mit Metallrahmen in Industrieanlagen sind allesamt auf den Leistungssprung zurückzuführen, der durch diese Verbundstruktur erzielt wurde.

(3) Freies Design zur Verbesserung von Funktionalität und Ästhetik:

Den Schmerzpunkt direkt treffen:

- Die Einbettung schlanker elektronischer Bauteile (Sensoren, Anschlüsse, Leiterplatten) oder aufwendiger Zierleisten (metallische Glanzleisten, strukturierte Teile) in Kunststoffgehäuse erfordert sowohl Schlankheit als auch Robustheit und Zuverlässigkeit?

- Die komplexen manuellen Verdrahtungs-, schrittweisen Montage- und Nachversiegelungsprozesse in herkömmlichen Verfahren sind zeitaufwändig und arbeitsintensiv.

- Ist es schwierig, den Platzbedarf auf ein Minimum zu reduzieren, und ist die Struktur des fertigen Produkts dadurch fragil und leicht zu beschädigen?

Innovative Lösung:

- Elektronische Bauteile oder Dekoreinsätze werden direkt als Einsätze in die Form eingelegt. Beim Kunststoffeinspritzen werden sie fest umschlossen und bilden so eine dichte, isolierende Schutzschicht. Dank des einstufigen Formprozesses sind Struktur, elektrische Anschlüsse und Optik bereits fertig! Das Design kann kompakter und integrierter gestaltet werden, was Platz spart und die Zuverlässigkeit erhöht.

- Die Einhaltung der Designrichtlinien für Einlegeleisten ist entscheidend. Denken Sie an die Routergehäuse mit integrierten Antennen, elektronischen Anschlüssen und dekorativen Einlegeleisten für Wohnmobile, die das Wohnmobil optisch aufwerten – dann erkennen Sie die Leistungsfähigkeit!

„Laut einem Analysebericht von McKinsey zur Automobilteilefertigung kann das Insert-Molding-Verfahren die Montagekosten im Durchschnitt um mehr als 25 % senken. Gleichzeitig zeigen Testdaten der Society of Plastics Engineers (SPE), dass sich die Dauerfestigkeit von Teilen, die im Insert-Molding-Verfahren hergestellt werden, in vibrationsbelasteten Anwendungsszenarien (wie z. B. bei Elektrowerkzeugen und Automobilteilen) um 30–50 % erhöhen lässt.“

Sollten bei Ihrem Design Herausforderungen hinsichtlich Kosten, Zuverlässigkeit oder Integration auftreten, kontaktieren Sie bitte das JS-Technikteam . Beschreiben Sie uns Ihre Anforderungen detailliert, und wir entwickeln für Sie auf Basis realer Projektdaten und unserer langjährigen Erfahrung die wettbewerbsfähigsten Lösungen im Bereich des Spritzgießens.

FAQ – Antworten auf alle Ihre Fragen zu Einlegeleisten

Frage 1: Welche Materialien werden beim Einlegeverfahren verwendet?

- In unserer täglichen Produktion von Einlegeteilen verwenden wir am häufigsten verschiedene Metalleinsätze, beispielsweise aus Messing, Edelstahl oder Aluminium, da diese ausreichend robust sind. Wir fertigen aber auch Sonderteile wie Keramik und Leiterplatten.

- Für die äußere Kunststoffhülle kommen unter anderem ABS, Nylon (PA), Polycarbonat (PC) und andere Hochleistungskunststoffe wie PBT und PEEK zum Einsatz.

Die Wahl des Kunststoffs hängt hauptsächlich von den Anforderungen an Druck- und Temperaturbeständigkeit Ihrer Bauteile sowie von den Kosten ab. Unser Ziel ist es, Ihnen zuverlässige und kostengünstige Elektronik- oder Industriebauteile zu liefern.

Frage 2: Was ist Film Insert Molding?

Dieses Verfahren bezeichnen wir oft als In-Mold-Decoration (IMD), und es ist etwas ganz Besonderes:

- Folie als Einlage: Wir legen Folien mit aufwendigen Mustern, Texturen und sogar vorgedruckten Leiterbahnen in die Form ein.

- Spritzgießen: Geschmolzener Kunststoff (z. B. ABS, PC) wird auf die Rückseite der Folie eingespritzt. Die Folie verbindet sich fest und sicher mit der Kunststoffmatrix.

- Anwendungsbereiche und Vorteile: Viele der strukturierten Teile auf der Oberfläche der Tastenfelder der Mittelkonsole im Auto und der Bedienfelder von Haushaltsgeräten werden mit dieser Technologie hergestellt, wodurch die fertigen Teile funktional integriert, optisch ansprechend und verschleißfest sind.

Frage 3: Wie lautet der Zollcode (HS-Code) für „Einsatzform“?

In Verbindung mit unseren tatsächlichen Versanderfahrungen möchte ich Ihnen diesen Zollcode erläutern:

Der allgemeine Zollcode für die von uns exportierten Spritzgussformen lautet in der Regel 8480.71 und wird als Spezialform für Kunststoffe oder Gummi klassifiziert.

Wir möchten Sie jedoch darauf hinweisen, dass bei der Zollanmeldung für ein bestimmtes Land möglicherweise Anpassungen oder zusätzliche Informationen erforderlich sind. Am sichersten ist es, dies vor dem Versand mit dem Zollagenten, mit dem wir zusammenarbeiten, abzuklären. Dieser ermittelt den korrekten Code gemäß den Anforderungen des Ziellandes, um Probleme bei der Zollabfertigung zu vermeiden.

Frage 4: Was ist eine Einlegeleiste?

In unserer Branche ist „Inset Molding“ tatsächlich eine häufige Verwechslung oder Schreibweise von „Insert Molding“. Beide Begriffe bezeichnen exakt dasselbe Verfahren. Zuerst wird das Teil (Einsatz) in die Form eingelegt und anschließend mit Kunststoff umspritzt. Die korrekte Bezeichnung, die in der Branche üblicherweise verwendet wird, ist „Insert Molding“. Es wird empfohlen, diese Bezeichnung in offiziellen Dokumenten oder technischen Mitteilungen zu verwenden, um Verwechslungen zu vermeiden.

Zusammenfassung

Als Ingenieur im JS-Team spüre ich immer mehr, dass das Einlegeverfahren kein einfacher Verarbeitungsschritt ist, sondern eine Weiterentwicklung der Designideen! Es bricht mit dem traditionellen Prozess, Teile zuerst herzustellen und sie dann zusammenzubauen, und vollendet direkt die ultimative Kombination verschiedener Materialien in der Form.

Lassen Sie die Spritzgusstechnik das volle Potenzial Ihres Produkts entfalten!

Sie machen sich immer noch Gedanken darüber, wie sich funktionale Metallteile und Kunststoffgehäuse zuverlässig kombinieren lassen? Sind Sie der Meinung, dass herkömmliche Montageverfahren die Gestaltungsmöglichkeiten einschränken? Dann könnte das Einlegeverfahren die Lösung sein, nach der Sie suchen!

Handeln Sie jetzt, um neue Produktmöglichkeiten zu erschließen!

Als Insert Molding Solutions Inc. steht Ihnen das JS-Team zur Seite! Wenn Sie ein Produkt entwickeln, das heterogene Materialien und Kunststoffstrukturen kombinieren muss:

- Senden Sie uns umgehend Ihr Designkonzept, Ihre Zeichnungen oder Musterinformationen.

- Vereinbaren Sie einen Termin für eine kurze Einschätzung: Sprechen Sie mit mir über Ihre Bedürfnisse und Herausforderungen.

- Erhalten Sie einen individuellen Plan: Innerhalb von 1–3 Werktagen erhalten Sie eine erste Machbarkeitsanalyse und Vorschläge zur Wertsteigerung. Entdecken Sie, wie das Spritzgießen Ihr Produkt revolutionieren kann!

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS-Serie. Es werden weder ausdrücklich noch stillschweigend Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte anzugeben. Bitte kontaktieren Sie uns für weitere Informationen .

JS-Team

JS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere Komplettlösungen im Bereich der Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder umfangreiche Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für JS Technology. Das bedeutet Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com