Ich habe einen Teil entworfen, der eine Messingmutter erfordert, um fest in eine Nylonschale eingebettet zu sein. Ich habe sorgfältig Messing und Nylon ausgewählt und das Gefühl, dass die Materialien selbst in Ordnung waren. Aber wusstest du? Wenn das Formmaterial, das verwendet wird, damit es falsch ist, falsch ist, kann das gesamte Projekt immer noch fehlschlagen.

Deshalb verlassen wir uns auf dieFügen Sie den Formprozess eintäglich komplexe und langlebige Teile herstellen. Einfach ausgedrückt werden die Einsätze von Metallteilen oder anderen Materialien im Voraus platziert und sie dann während des Injektionsforms direkt mit Kunststoff abdecken, um ein untrennbares Ganzes zu bilden.

Die Vorteile davon: Metall und Kunststoff sind wirklich integriert, was das Risiko des Lockens oder Abfallen des Einsatzes im Grunde vermeidet. Die Teile sind stärker, die Größe ist genauer und der Konstruktionsraum ist größer. Insbesondere für wichtige Orte wie Kernkomponenten oder medizinische Geräte für Automobile ist die Zuverlässigkeit dieses einteiligen Formteils eine harte Anforderung.

Der Schlüssel zum Erfolg oder Misserfolg dieses Prozesses ist die Auswahl des richtigen Materials. Ein wirklich perfekter Einsatzformteil ergibt sich aus der harmonischen Symbiose der drei Materialien von Einsatz, Kunststoff und Schimmel.

Schnelle Referenztabelle für Kernantworten:

| Materialkategorie | Zentrale Rolle | Gemeinsame Entscheidungen |

| Der Einsatz | Geben Sie wichtige Funktionen wie Stärke, Leitfähigkeit, Gewinde und Versiegelung an. | Messing, Edelstahl, Aluminium, Keramik. |

| Der Plastik | Schichten Sie Form, Isolierung, Leichtgewicht und Erscheinung. | ABS, Nylon (PA), PC, Peek (Hochleistungs). |

| Die Form | Erlehnen Sie hohe Temperatur und hohen Druck während des Injektionsformprozesses und formen Sie die endgültige Teilenform genau. | P20 Preeed Stahl, H13 Quenched Stahl. |

In diesem Artikel konzentrieren wir uns auf die Auswahl dieser drei Schlüsselmaterialien:

- Wir werden ausführlich erforschen, was genau ist ein Einsatz?

- Teilen Sie praktische Vorschläge für die Materialauswahl für das Einfügen von Formteilen.

- Und schließlich eine professionelle Frage aufdecken: Welche Materialien werden verwendet, um den Hohlraum und den Kern des Formhöhlenhöhlen/Kerns zu gestalten?

Warum ist dieser Leitfaden Ihre Referenz wert? Engagement von JS -Materialwissenschaft und Schimmelpilz -Experten

Bei JS beschäftigen wir uns besonders mit MaterialienDie drei wichtigsten Musketiere im Einsatzformprozess, Einsätze, Kunststoffe und Schimmelstahl.

- Dies ist nicht nur das Reden. Wir haben beispielsweise das schwierige Problem des Risses des Fertigprodukts aufgrund der Fehlanpassung zwischen der thermischen Ausdehnung und Kontraktion des Einsatzes und der Kunststoff, die schließlich durch Einstellung der Materialkombination gelöst wurde, persönlich erlebt.

- Wir haben Kunden auch geholfen, die Lebensdauer von Einsatz-Injektionsformen um fast ein Drittel zu verlängern, indem wir spezifische hochfeste Formstahl auswählen.

Wir wissen, wie wichtig die Leitfähigkeit und einfache Verarbeitung von Messing ist, und wir haben auch herausgefunden, wie hochleistungsfähige Kunststoffe wie Peek festhalten könnenEdelstahlbei hohen Temperaturen. Noch wichtiger ist, dass wir verstehen, wie wir entscheiden können, ob wir die kostengünstige P20-Stahlform oder die haltbarere, aber teurere H13-Stahlform verwenden sollen, basierend darauf, ob das Projekt kurzfristig Beweis oder langfristige Massenproduktion ist. Diese Entscheidungen wirken sich direkt auf die endgültige Qualität des Teils und Ihre Produktionskosten aus.

"Diese praktischen Erfahrungen sind keine leeren Wörter. Wie die Vorgänger der Branche oft sagen: Die Form ist der stille Partner des Injektionsformprozesses. Wenn Sie es falsch wählen, kann auch das beste Design zu kurz kommen."

Dieser Leitfaden wird basierend auf diesen realen Projekterlebnissen zusammengefasst. Wir hoffen, Ihnen zu helfen, die Fallstricke zu vermeiden, die wir treten und zuverlässigere Entscheidungen treffen.

Teil 1: Einfügenmaterial - Der funktionale Kern des Teils

Der Einsatz ist der Kernteil, der bei der Durchführung vorbestimmt istKunststoff -Einsatzformung. Es bestimmt die kritischste Funktion des endgültigen Teils, ist es leitfähig, krafthaltig oder versiegelt? Welche Einfügung zu wählen ist, hängt davon ab, welche Funktion der Teil am Ende erreichen soll.

Metalleinsätze: Die Hauptkraft von Verarbeitungsmaterialien

- Messing: Dies ist das, das wir am häufigsten verwenden. Es hat eine gute Leitfähigkeit, ist nicht leicht zu rosten, ist einfach zu verarbeiten (leicht zu drehen und zu bohren) und kann zu verschiedenen Kunststoffe übereinstimmen. Für Kontakte, die leitfähig oder eingefädelte Einsätze wie Nüsse und Stehbolds sein müssen, ist die Auswahl von Messing im Grunde genommen eine gute Wahl.

- Edelstahl: Wenn Teile der Kraft und einer starken Korrosion widerstehen oder den menschlichen Körper direkt kontaktieren oder sogar mit harten Umgebungen im Freien (z. B. Schlüsselkomponenten in RV -Einsatz -Formlösungen) umgehen müssen, ist Edelstahl unsere erste Wahl. Es ist hart genug, langlebig genug und sauber genug.

- Aluminium: Wenn das Teil leicht sein muss und die Wärme schnell abgelöst werden muss, ist Aluminium sehr geeignet. Aufgrund seines leichten Gewichts leitet es auch schnell Wärme, aber natürlich ist es schwächer als Stahl in Festigkeit.

- Kohlenstoffstahl: Das härteste und günstigste. Aber es gibt einen Fehler: Es liebt es zu rosten. Also, wenn es verwendet wird, muss es mit ausgestattet sein mitelektroplierendoder Beschichtungsschutz vor weiterer Verarbeitung.

Nichtmetallische Einsätze: Experten im Umgang mit einzigartigen Problemen

- Keramik: Verwenden Sie, wenn Isolierung erforderlich ist, kein Strom auslaufen kann oder besonders abgenutzt ist. Zum Beispiel irgendwie elektronische Teile oder Verschleiß-resistente Dichtungen.

- Andere Plastik/Polymere: Wir müssen manchmal Plastik mit Plastikverpackung herstellen. Erstellen Sie beispielsweise zunächst eine starre Kunststoffkomponente und bedecken Sie sie dann mit einer weichen Klebstoffschicht (z. Es ist bei zweifarbigen Injektionsleisten oder einer Kombination aus weicher und harter Kleber häufig.

- Leiterplatten (PCBs): Es ist zu breit in derElektronikfeld. Es soll die gesamte Leiterplatte direkt als Einsatz verwenden, sie in die Form legen und mit Kunststoff einkapseln, um die Schale zu erstellen. Es kann in einem Schritt geschehen, einfach und zuverlässig.

Um ehrlich zu sein, können die Kern kleinen Teile in der Form nicht einfach durch Gefühl gemacht werden. Aus den Daten meines Projekts ist Brass die am häufigsten verwendete und entspricht 60%bis 70%, was am häufigsten verwendet wird. In der medizinischen Industrie oder in besonders anspruchsvollen Umgebungen wird Edelstahl zum Protagonisten, der etwa 20%ausmacht. Aluminium und Keramik, obwohl sie weniger verwendet werden, werden sie an Orten verwendet, an denen Teile besonders leicht oder isoliert sein müssen.

"Wenn Sie diese Art von Insert -Formprojekt haben, schauen wir uns die Zeichnungen zusammen und diskutieren Sie, was das Kernproblem dieses Teils zu lösen ist, damit wir entscheiden können, welches Material am besten geeignet ist. Bei JS denkt unser Team jeden Tag über die Übereinstimmung und Anwendung dieser Materialien."

Teil 2: Kunststoffmaterialien - Teilform und Schutzschicht

Das einkapselne Kunststoff (einkapselend Harz), das den Einsatz umgibtInjektionsformungDer hohe Temperatur- und Hochdrucktest des Prozesses und es muss auch dazu beitragen, den Teil stark, langlebig zu machen und letztendlich nach Bedarf durchzuführen. Wir JS -Ingenieure verwenden diese Materialien jeden Tag. Der Schlüssel zur Auswahl des richtigen Kunststoffs besteht darin, die Einfügungsanpassung, die Teilfunktion und die Kostenkontrolle zu berücksichtigen.

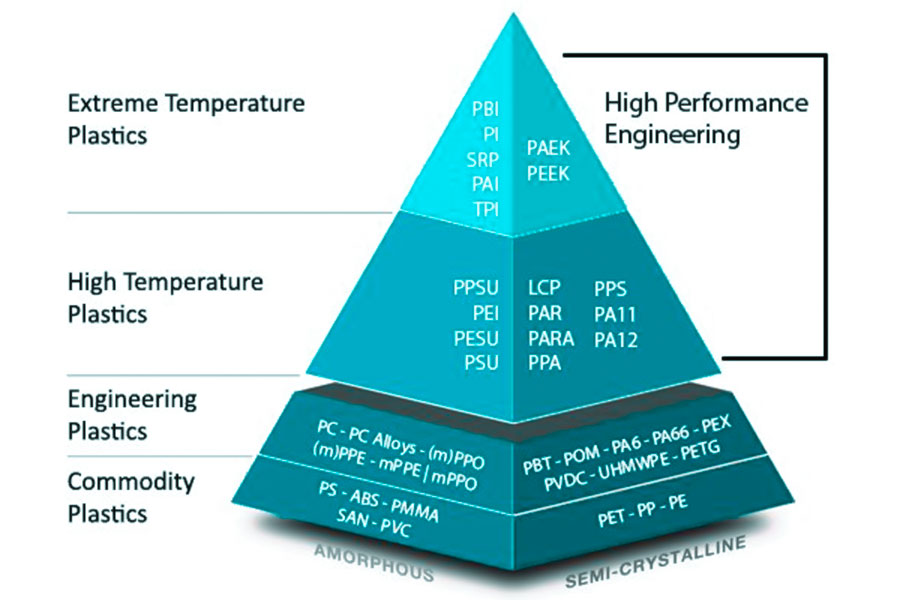

Die wichtigsten technischen Kunststoffe, die im Alltag die Anwendung finden, lautet wie folgt:

- ABS: Seine allgemeine Stärke ist ziemlich gut! Es hat eine gute Auswirkungsfestigkeit und die Oberfläche der von IT produzierten Produkte sieht gut aus. Am wichtigsten ist, dass der Preis relativ niedrig ist und besonders besorgnisfrei ist. Daher möchten wir es im Herstellungsprozess von elektronischen Unterhaltungshülsen, Werkzeuggändern usw. anwenden und es auch mit Metalleinsätzen wie Messing gut funktioniert.

- Nylon (PA): Die bemerkenswerteste Eigenschaft ist, dass es sich um wederresistente, starke und auch gegen Korrosion durch verschiedene Chemikalien resistent. Es ist extrem schwierig und weniger wahrscheinlich zu knacken oder zu brechen. Es ist extrem geeignet fürFertigungsgeräte, Lager oder bestimmte strukturelle Teile müssen die Kraft ertragen. Nylonmaterialien sind in unserem Beilagegeschäft einen erheblichen Teil von fast 30%.

- Polycarbonat (PC): Der "Champion" klarer Kunststoffe! Transparenz, Stärke und Zähigkeit sind hoch. Es ist daher das beste Material, um Fenster oder Schutzhäuser zu betrachten, die zusätzlich zur hohen Festigkeit Transparenz erfordern. Andererseits ist es sehr anspruchsvoll, wenn es um die Oberflächenbehandlung des Einsatzes und der gesamte Injektionsformprozess geht, was besondere Aufmerksamkeit erfordert.

| Kunststofftyp | Globaler Marktanteil | Wärmeverzerrungstemperatur |

| ABS | 25% | 90 ° C. |

| Nylon (PA) | 30% | 80 ° C. |

| Polycarbonat (PC) | 20% | 130 ° C. |

| SPÄHEN | <5% | 260 ° C. |

| Ultem (pei) | 8% | 200 ° C |

| TPE/TPU | 12% | 90 ° C. |

HINWEIS: Die Daten werden aus internationalen Branchenberichten integriert, und der Marktanteil spiegelt den globalen Marktanteil von Insert-Formplastik im Jahr 2022-2023 wider. Wärmeverformungstemperatur ist ein typischer Wert, der auf ISO 75 -Standard basiert.

Hochleistungs-Technik Kunststoffe

- Peek: Es kann hohen Temperaturen von etwa 300 Grad standhalten, Chemikalien beeinflussen sie nicht und seine mechanischen Eigenschaften sind sehr hoch. Obwohl die Kosten ziemlich hoch sind, kann es in Bereichen wie Luft- und Raumfahrt und medizinischen Implantaten nicht ersetzt werden.

- ULTEM (PEI): hat eine relativ vergleichbare Leistung, um hitzebeständig und dimensional stabil, verarbeitbar etwas leichter und die Kosten sind etwas niedriger. Sie werden in medizinischen Sterilisationsteilen und elektronischen Anschlüssen bei hohen Temperaturen häufig eingesetzt.

Elastomermaterialien (TPE/TPU):

Thermoplastische Elastomere (TPE/TPU): Diese Verbindung bietet weichüberliebenEs kann auch hervorragende Oberflächenbeschichtungseffekte im Einsatzformpunkt erzeugen.

"In der Insert -Forminjektion machen Nylon und Polycarbonat 70%unserer Anwendungen aus (Nylon machen 30%aus), die beide Zähigkeit, Verschleißfestigkeit und Transparenz liefern. Obwohl Peek/Ultem weniger als 5%berichtet. Team, um den Temperaturwiderstand, die Stärke und den Budget zu informieren.

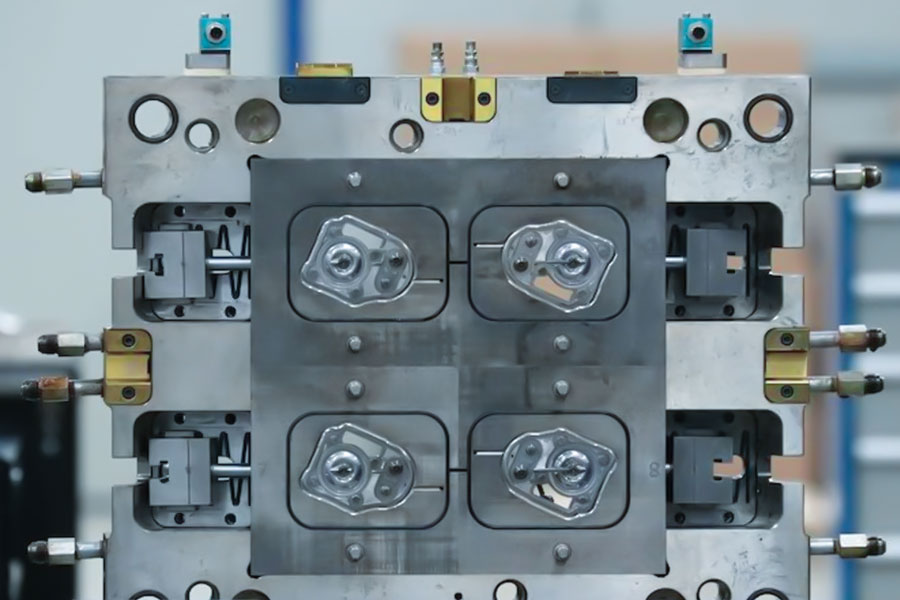

Teil 3: Schimmelmaterial

Sie fragten, welche Materialien normalerweise für Hohlräume und Kerneinsätze verwendet werden. Das ist eine wirklich gute Frage! Da das von Ihnen ausgewählte Material in direktem Zusammenhang mit der Verwendung der Form der Form, der Produktionskosten und der Qualität des Endprodukts steht. Am Ende hängt das von Ihnen gewählte Material immer noch von den spezifischen Anforderungen des vorliegenden Projekts ab:

Vorgehärteter Stahl: Eine zuverlässige und wirtschaftliche Wahl

Repräsentative Note: P20 (z. B. 1,2738 / P20+Ni).

Warum ist es die Hauptkraft?

Dies ist unser am häufigstenGebrauchtes Material,insbesondere in mittelgroßen Projekten mit einer geschätzten Produktion von 50.000 bis 500.000 Formen. Der Vorteil von P20 besteht darin, dass es ein sehr gutes Gleichgewicht zwischen Stärke, Verarbeitungsleistung (einfaches Schneiden) und Kosten erreicht hat.

Es hat die erforderliche Härte (etwa HRC 30-36), wenn es die Fabrik verlässt, das anschließende Wärmebehandlungsprozess beseitigt, den Schimmelherstellungszyklus erheblich verkürzt und die Kosten senkt.

Für die Form der meisten allgemeinen Kunststoffe (z. B. PP, ABS, PS, PE usw.) sind die Verschleißfestigkeit und die Zähigkeit von P20 vollständig ausreichend. Es kann gesagt werden, dass es die Standardoption ist, wenn wir Standardformen entwerfen.

Härterstahl: Ultimative Haltbarkeit

Repräsentative Noten: H13 (Heiße Arbeitsstahl wie 1.2344), S136 / 420 Edelstahl (wie 1.2083 / Stavax)

Warum brauchst du es?

Wenn das Projekt eine Schimmelpilze von mehr als 1 Million Formen erfordert oder der verwendete Kunststoff stark abrasiv ist, muss das Produkt mit einem extrem hohen Oberflächenglanzanforderungen in einer korrosiven Umgebung eingesetzt werden. Vorhergerter Stahl P20 ist nicht sehr geeignet.

- H13: Nach dem Löschen + Temperatur kann die Härte HRC 48-52 erreichen, und die Verschleißfestigkeit und die hohe Aufprallwiderstand sind äußerst ausgezeichnet. Es ist die erste Wahl für stark abrasive Kunststoffe und Massenproduktion. Es ist jedoch schwieriger zu verarbeiten und die Kosten sind höher.

- S136 / 420 Edelstahl: Zusätzlich zu Härte und Verschleißfestigkeit ist ihr größter Vorteil Rostbeständigkeit. Bei der Herstellung von Formen für medizinische Geräte oder wenn die Produktionsumgebung feucht ist, ist gewöhnlicher Stahl anfällig für Rost und beeinflusst die Oberflächenqualität des Produkts. S136 löst dieses Problem perfekt. Natürlich sind die Kosten- und Verarbeitungsschwierigkeiten auch entsprechend höher.

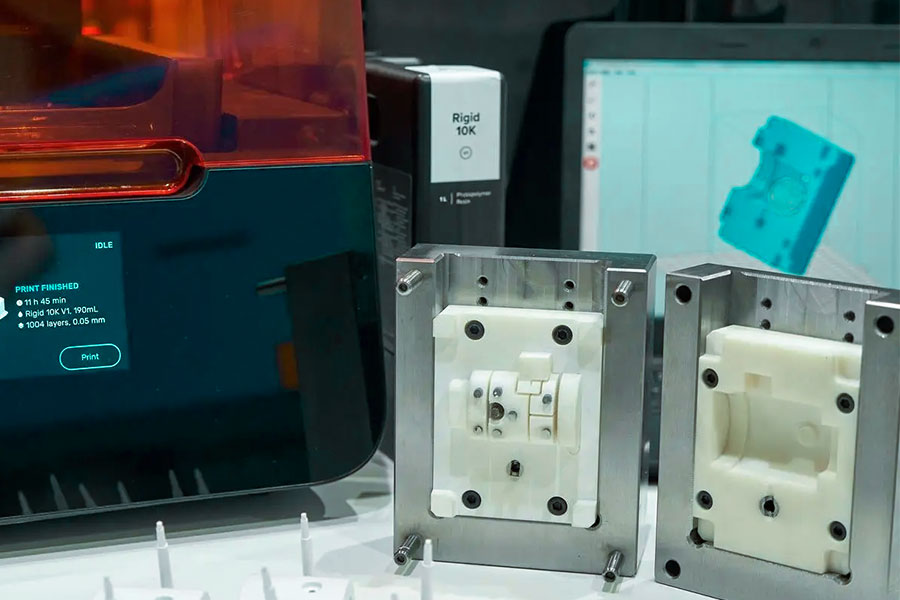

Aluminiumlegierung: Eine schnelle Reaktion und ein Prototypenwerkzeug

Repräsentative Klasse: 7075-T651 (Luft- und Raumfahrtaluminium)

Der größte Vorteil der Aluminiumlegierung ist die extrem schnelle Verarbeitungsgeschwindigkeit, die den Schimmelherstellungszyklus erheblich verkürzen kann (manchmal um mehr als 70%), und die Kosten sind viel niedriger als Stahl. Hochfeste Aluminiumlegierungen wie 7075-T651 reichen aus, um den Bedürfnissen der Produktion kleiner Skaletrien zu erfüllen oderPrototyp -Überprüfung.

Wo wird es verwendet?

Zur Proofung (Prototyp-Überprüfung) oder kleinräumiger Produktion (normalerweise weniger als 10.000 Formen). Wenn Sie es eilig haben, die Realität zu sehen oder nur ein paar tausend Teile zu benötigen, ist die Verwendung von Aluminiumformen am schnellsten und kostengünstigsten. Aber! Es ist nicht abgenutzt und hat ein kurzes Leben. Bei leicht abrasiven Kunststoffen oder geringfügig höheren Produktionsanforderungen werden die dimensionale Genauigkeit und die Oberflächenqualität verringert.

"In den Einsatzformen sind die Hohlraum- und Kerneinsätze die Kernkomponenten, die hohen Druck und hohen Temperaturen standhalten, und spezielle Schimmelpilzstähle wie H13 (heißer Arbeitsstahl) oder P20 (vorgehärteter Stahl) müssen verwendet werden. Wenn Sie nicht sicher sind, welches Material am am besten geeignetsten ist, können Sie die am besten geeignete Lösung für die minimieren.

FAQ - Beantworten Sie alle Ihre Fragen zur Materialauswahl

Frage 1: Formulare gegen Overmolding einfügen: Was ist der Unterschied in der Materialauswahl?

Der Kernunterschied sind die verschiedenen Dinge, die abgedeckt werden.

- Einfügen von Formteilen: Der Teil, der eingeführt wird, nennen wir es einen Einsatz, normalerweise ein Metall oder ein Keramikteil. Zu diesem Zeitpunkt machen wir uns am meisten Sorgen, dass sich der Metall/Keramikeinsatz und die später injizierte Kunststoff und die später injizierten Kunststoffgrade sehr unterschiedliche thermische Expansionen und Kontraktionsgrade aufweisen. Wenn das Design nicht gut ist, kann sich das Gelenk lockern oder knacken. Wenn Sie den Einsatz entwerfen, müssen Sie daher eine Barb-, Loch- oder Rillenstruktur verwenden, damit der nachfolgende Kunststoff es wirklich halten kann.

- Overmolding: Es kann auch als sekundäres Injektionsleisten bezeichnet werden. Hier ist der größte Unterschied zwischen Overmolding und Einsatzformpunkt darin, dass das bedeckte Objekt normalerweise ein weiterer vorgefertigter plastischer Teil (Substrat) ist. Zu diesem Zeitpunkt ist es am kritischsten, die Materialien auszuwählen, um festzustellen, ob die beiden Kunststoffe übereinstimmen. Können sie zusammen festhalten? Werden sie sich trennen? Werden sie sich im Laufe der Zeit gegenseitig schwächen? Diese müssen bewertet werden. Beispielsweise besteht in einem weichen Gummigriff das harte Kunststoff im Inneren häufig ABS oder PC, und die äußere Beschichtung wählt Materialien wie TPE oder TPU aus, die fest gebunden sind.

Frage 2: Wie soll ich Materialien für mein Einsatzformprojekt auswählen?

Lassen Sie mich nun den Schlüssel zur Materialauswahl für das Einfügen von Formteilen beantworten, wobei die Grundlage in unserem Beilage -Form -Designhandbuch ist:

- Zunächst müssen wir herausfinden, wie die Rolle des Einsatzes spielt? Ist es, Elektrizität zu übertragen, Kraft zu übertragen, als Schraubenloch oder etwas anderes zu verwenden. Dies bestimmt direkt, ob Sie Metalle wie Kupfer, Stahl, Edelstahl oder andere spezielle Einsätze auswählen.

- Dann ist die Betriebsumgebung des Teils sehr wichtig. Wird es Chemikalien und kontinuierlichen hohen Temperaturen ausgesetzt oder die Biokompatibilität für medizinische Qualität erfordern? Diese Bedingungen begrenzen die Wahl von Kunststoffen und Einsätzen wie chemischresistenter PPs oder PPS für medizinische Qualität.

- Ignoriere niemals die Ausgabe. Dies bestimmt die Investition in Formstahl. Es ist kostengünstiger, H13-Stahl für hochvolumige und hochpräzise Projekte zu verwenden, und es ist praktischer, P20-Stahl für die Produktion kleiner Maßnahmen zu verwenden.

Frage 3: Welches Material wird zum Formstück verwendet?

Der Begriff "Formmaterial" ist etwas unklar. Der Schlüssel hängt davon ab, was Sie speziell bedeuten:

- Wenn Sie nach dem endgültigen geformten Plastikteil selbst fragen: Es gibt viele Möglichkeiten. Man kann sagen, dass es Dutzende oder Hunderte von gemeinsamen Kunststoffen gibt, die verwendet werden können. Die spezifische Wahl hängt vom Zweck des Produkts ab, der erforderlichen Festigkeit, Wärmewiderstand, Erscheinungsanforderungen usw. ABS, PP, PC sind alle sehr häufig verwendeten Typen.

- Wenn Sie jedoch nach der Form selbst fragen, die für Plastikteile hergestellt wird: Das Material ist völlig anders. Wir verwenden hauptsächlich sehr harte und abschließend hohe Stahl (z. B. hitzebehandelte Schimmelpilzstahl wie P20 und H13), um Formen herzustellen, damit sie hohen Druck, hohe Temperatur und wiederholte Verschleiß des Injektionsformprozesses standhalten können.

Zusammenfassung

Zum Einfügen von Formteilen kenne ich einen Schlüssel: Wenn Sie es gut machen möchten, ist das richtige Material das Fundament! Dies ist nicht so einfach wie das Verständnis der Anforderungen der Teile. Der Schlüssel ist, dass Sie vollständig vorhersagen müssen: Welche Art von Wechselwirkung wird zwischen Kunststoff, Einsatz und Schimmel auftreten? Nur durch Auswahl derRechtsmaterialKombination kann Ihr Design erfolgreich in ein stabiles und zuverlässiges Produkt verwandeln. Dieser Schritt der Entscheidungsfindung ist wirklich wichtig.

Zögern Sie nicht, ergreifen Sie Maßnahmen!

Sind Sie immer noch besorgt darüber, wie Sie Metall und Kunststoff fest kombinieren können, haben aber Angst vor Montageproblemen? Lassen Sie die komplexe Materialauswahl nicht das Projekt zurückhalten!

JS Team macht das!Wir sind sehr erfahren in Materialeigenschaften und Schimmelpilzdesign und sind auf die Lösung solcher Probleme spezialisiert.

Werfen Sie einfach Ihre Designzeichnungen, Ideen oder Muster!Kontaktieren Sie unsUm über die Herausforderungen zu sprechen, denen Sie begegnen.

Wir versprechen: Nachdem ich Ihre Informationen erhalten habe, werde ich Ihre Bedürfnisse sorgfältig bewerten und einen Materialplan anpassen und die Formlösungen für Sie innerhalb von 1-3 Arbeitstagen ausfüllen.

Stellen Sie sicher, dass Ihr Projekt von Anfang an eine klare Richtung hat, um spätere Risiken zu vermeiden. Sprechen wir jetzt und lassen Sie uns Ihnen helfen, Ihr Projekt reibungslos zu landen!

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com