Stellen Sie sich vor, Sie könnten komplexe und robuste Metallteile wie Raketendüsen oder menschliche Knochenimplantate direkt aus den Konstruktionszeichnungen im Computer drucken. Diesen Wandel bringt der 3D-Metalldruck mit sich.

Aber wenn Sie es wirklich verwenden möchten, werden Sie von einer Reihe von Abkürzungen verwirrt sein: DMLS, SLM, LPBF, SLS ... Insbesondere DMLS (Direktes Metall-Lasersintern) und SLM (Selektives Laserschmelzen). Die Namen klingen sehr ähnlich, die Arbeitsprinzipien sind ähnlich und sie werden oft verwechselt, aber der Hauptunterschied liegt im „S“ (Sintern) und „M“ (Schmelzen).

Beim SLM wird Metallpulver vollständig geschmolzen und anschließend verfestigt, während beim DMLS das Pulver bei hohen Temperaturen sintern und sich verbinden kann und nicht unbedingt vollständig geschmolzen werden muss. Unterschätzen Sie diesen Unterschied nicht! Er bestimmt direkt die Auswahl der Metallmaterialien, die Leistung der hergestellten Teile und sogar die zu investierenden Ausrüstungskosten (der Preisunterschied kann sich verdoppeln).

Daher ist das Verständnis des wesentlichen Unterschieds zwischen diesen beiden Technologien die Voraussetzung dafür, dass Sie Prozesse effektiv auswählen, Materialien aufeinander abstimmen, Designs optimieren und den Wert der additiven Metallfertigung voll ausschöpfen können. Der folgende übersichtliche Vergleich bildet die Grundlage für Ihre Entscheidung.

Keine Sorge, ich helfe Ihnen dabei, es herauszufinden. Bevor wir ins Detail gehen, hier eine kurze Tabelle, die die wichtigsten theoretischen Unterschiede zwischen den beiden zeigt:

| Attribut | DMLS (Direktes Metall-Lasersintern) | SLM (Selektives Laserschmelzen) |

| Grundprinzip | Sintern: Erhitzen von Pulver mittels Laser bis nahe an den Schmelzpunkt, wobei die Pulverpartikel durch Diffusionsfusion im festen/halbgeschmolzenen Zustand verbunden werden. | Vollständiges Schmelzen: Der Laser schmilzt das Pulver vollständig zu einem flüssigen Schmelzbad, das dann in Form erstarrt. |

| Anwendbare Materialien | Besonders geeignet für Legierungspulver wie die Titanlegierung Ti6Al4V und die Nickellegierung Inconel 718. | Es eignet sich am besten für Einkomponentenmetalle wie reines Titan und reines Aluminium und wird auch häufig in Legierungen verwendet. |

| Typische Mikrostruktur | Die Struktur, bei der Partikel durch gesinterte Hälse verbunden sind. | Gleichmäßige und dichte metallurgische Bindungsstruktur, ähnlich wie bei Gussteilen. |

Technischer Verein | Es ist eng mit der Technologie- und Markenentwicklung der EOS GmbH verbunden. | Hauptsächlich abgeleitet von der Technologie von SLM Solutions und dem Fraunhofer-Institut. |

Technisches Gebiet | Beide gehören zur Kategorie der Laser Powder Bed Melting (LPBF)-Technologie. | Beide gehören zur Kategorie der Laser Powder Bed Melting (LPBF)-Technologie. |

Warum sollten Sie diesem Leitfaden vertrauen? Erfahrungen aus erster Hand vom JS-Team

Unser Team ist seit mehr als zehn Jahren in der Metall-3D-Druckbranche (hauptsächlich DMLS/SLM) tätig und hat Tausende von Teilen geliefert, die in Schlüsselbereichen wie der Luft- und Raumfahrt , der Medizin und der Energiebranche eingesetzt werden.

Diese Projekte sind nicht nur Show, sondern beweisen, dass wir uns mit Materialien auskennen, Geräte anpassen können und wissen, wie man mit gedruckten Dingen umgeht. So stellen wir sicher, dass die gesamte Kette von Ihrem Entwurf bis zu den Teilen, die Sie erhalten, zuverlässig ist. Diese solide Technologie ist unser professionelles Vertrauen.

Wir reden nicht nur darüber, wir verfügen über alle internationalen Zertifizierungen wie ISO und NADCAP und investieren in Forschung und Entwicklung. Unsere technische Stärke wird in der Branche anerkannt.

Professor Jack Beuth von der Carnegie Mellon University betont oft: „Bei der additiven Fertigung ist der Prozess das Material.“ Unser tiefes Verständnis des Prozesses spiegelt sich hier wider.

Apropos Glaubwürdigkeit: Unsere Kunden vertrauen uns seit vielen Jahren und verlassen sich auf unsere hochpräzise Qualität . Wir konnten bereits zahlreiche erfolgreiche Projekte verzeichnen. Wenn Sie sich für eine Zusammenarbeit mit uns (JS) entscheiden, profitieren Sie von der über zehn Jahre angesammelten Stärke, der Professionalität unseres Ingenieurteams, der branchenweit anerkannten Stärke und der Qualitätssicherung, die wir am meisten schätzen.

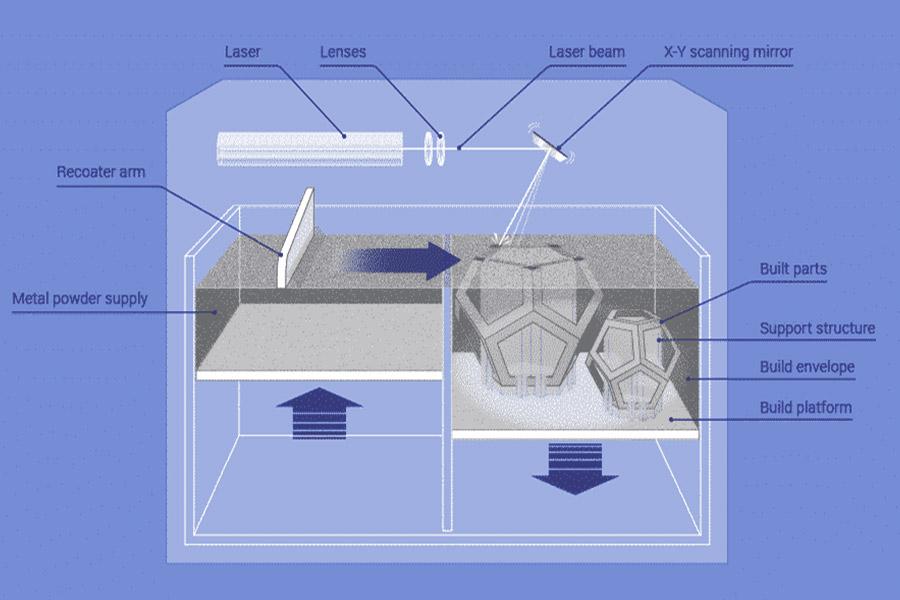

Was ist LPBF? Vereinheitlichen Sie alle verwirrenden „offiziellen“ Begriffe

LPBF ist der offizielle Standardname: LPBF (Laser Powder Bed Fusion) ist der offizielle einheitliche Name, der dieser Art von Metall-3D-Drucktechnologie von internationalen Standardorganisationen wie ISO und ASTM gegeben wurde. Merken Sie sich das gut.

DMLS und SLM sind spezifische Implementierungsmethoden: Häufig hört man von DMLS (Direktes Metall-Lasersintern) oder SLM (Selektives Laserschmelzen), wobei es sich eigentlich um spezifische technische Verfahren innerhalb der großen Kategorie LPBF handelt. Beispielsweise steht LPBF für den allgemeinen Begriff „Auto“, während DMLS und SLM spezifische Methoden zur Herstellung von Autos für verschiedene Automarken (wie „Mercedes-Benz“ und „BMW“) sind.

Die Branche verwendet LPBF einheitlich: Ob in der technischen Kommunikation oder bei Projektangeboten – immer häufiger wird der Standardbegriff LPBF direkt verwendet. Dadurch werden Verwirrungen vermieden und deutlich gemacht, dass wir Laser verwenden, um Metallpulver Schicht für Schicht zu schmelzen und so 3D-Druckteile herzustellen.

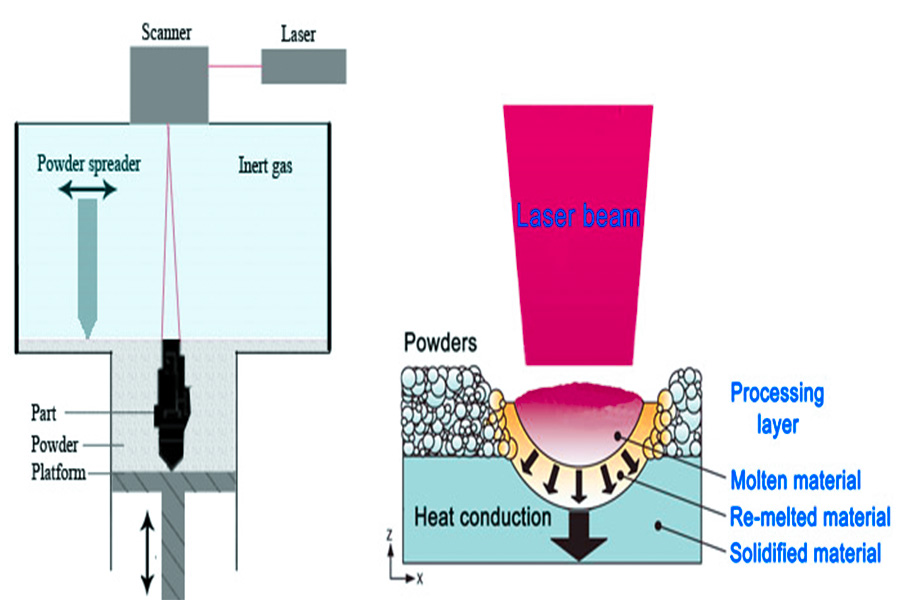

Umfassendes Verständnis von DMLS: Geboren für Hochleistungslegierungen

Ich werde oft gefragt: Warum eignet sich DMLS besonders gut für die Verarbeitung dieser Hochleistungslegierungen? Lassen Sie es mich im Detail erklären:

Kernvorteil: Geboren für „schwierige“ Legierungen

- DMLS (Direktes Metall-Lasersintern) wurde erstmals von EOS vorangetrieben. Eines seiner Hauptmerkmale besteht darin, dass sich das „Sinter“-Konzept (obwohl es heute eher um das Schmelzen geht) natürlich für die Verarbeitung von Legierungen mit einem besonders breiten Schmelztemperaturbereich eignet.

- Einfach ausgedrückt: Wenn diese Legierungen vom flüssigen in den festen Zustand übergehen, härten sie nicht so schnell aus, was ein günstigeres Zeitfenster für die Laserbearbeitung schafft und das Risiko innerer Spannungsrisse verringert. Dies ist der Hauptgrund, warum sie sich in extrem anspruchsvollen Bereichen wie der Herstellung von Triebwerksschaufeln und medizinischen Implantaten durchsetzen können.

Geben Sie Designfreiheit frei und fertigen Sie komplexe Teile:

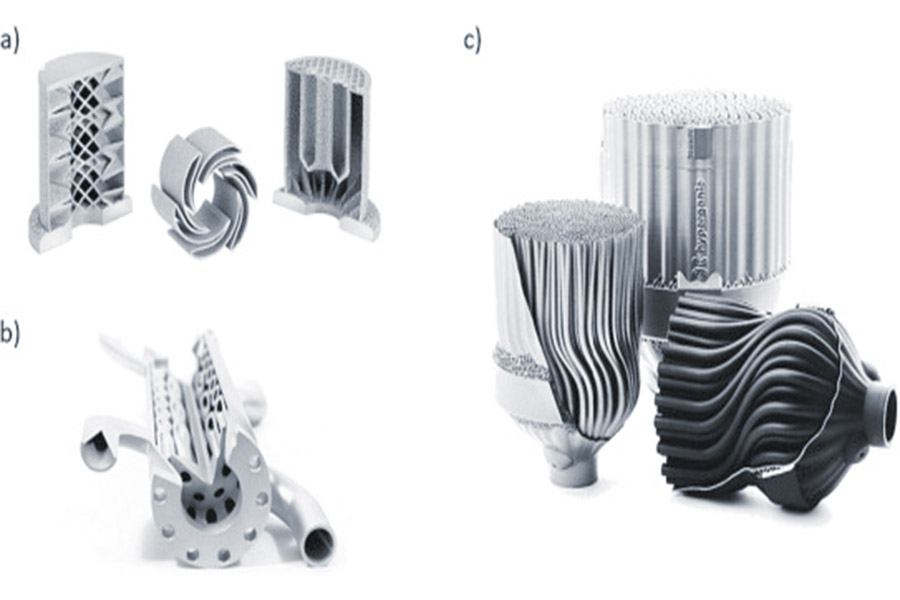

Da DMLS diese Hochleistungsmaterialien stabil verarbeiten kann, ermöglicht es uns die Herstellung komplexer Strukturen, an die wir bisher nicht zu denken wagten. Beispielsweise sind die labyrinthartigen Kühlkanäle im Inneren der Teile und die bionische Gitterstruktur zur Gewichtsreduzierung und Erhöhung der Festigkeit mit herkömmlichen Verfahren (wie Fräsen und Gießen) nur schwer oder gar nicht realisierbar. Kurz gesagt: DMLS ist ein leistungsstarkes Werkzeug für die Herstellung solcher leistungsstarken und hochkomplexen 3D-Druckteile.

Fokus auf Hochtechnologiefelder:

Sie sehen, dass sich die Anwendung von DMLS hauptsächlich auf die Luft- und Raumfahrt (hochtemperaturbeständige Turbinenschaufeln, leichte Halterungen), die Medizin (maßgeschneiderte orthopädische Implantate mit guter Biokompatibilität, Zahnmedizin) und High-End-Werkzeuge (komplexe, konforme Kühlformeinsätze) konzentriert, wo Materialleistung und strukturelle Komplexität unbedingt erforderlich sind. Es löst das Engpassproblem traditioneller Fertigungsmethoden.

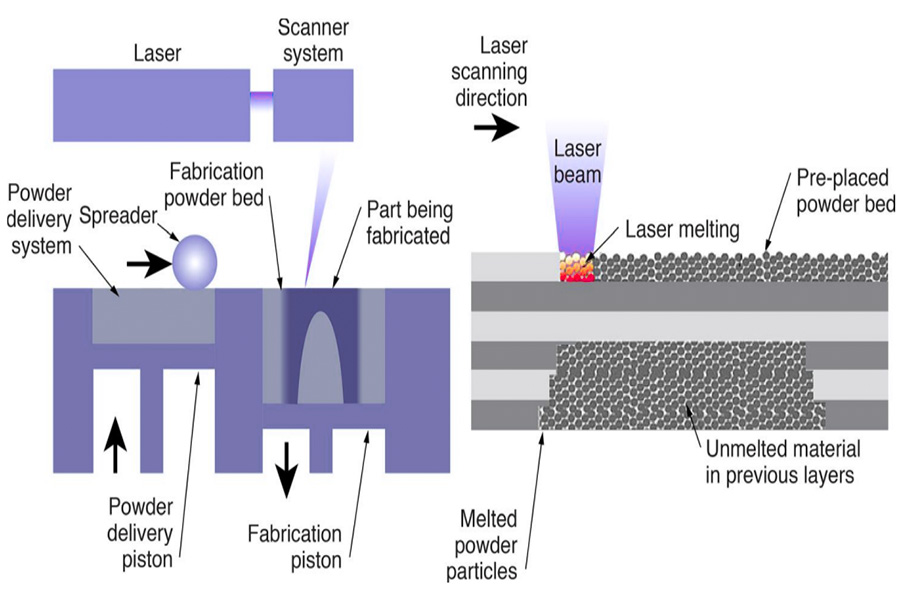

SLM im Detail: Experte für reine Metalle auf der Suche nach extremer Dichte

Lassen Sie mich über eine der Schlüsseltechnologien sprechen, die wir verwenden – das selektive Laserschmelzen (SLM), insbesondere bei der Herstellung von Teilen aus reinem Metall mit extrem hoher Dichte.

Klares Ziel: „solide“ Metallteile schaffen

Die Wurzeln der SLM-3D-Drucktechnologie liegen im Fraunhofer-Institut in Deutschland. Die Kernidee besteht darin, Metallpulver mithilfe von Hochenergielasern vollständig zu verflüssigen und anschließend vollständig erstarren zu lassen. Der größte Vorteil dabei ist, dass die resultierenden Metallteile nahezu porenfrei sind und die Dichte nahezu 100 % erreichen kann.

Leistung auf Augenhöhe mit herkömmlichen Verfahren:

Da SLM das Material so gründlich schmelzen kann und die Struktur nach dem Abkühlen dicht ist, können die mechanische Festigkeit, Zähigkeit, Leitfähigkeit und Wärmeleitfähigkeit der hergestellten Teile genauso gut oder sogar besser sein als bei herkömmlichen Verfahren (wie Schmieden und Gießen). Dies ist entscheidend für Anwendungen, bei denen „reine“ Materialien und zuverlässige Leistung erforderlich sind .

Anwendungsszenarien: Reinmetalle und hohe Leistungsanforderungen

Dies führt dazu, dass sich SLM besonders gut für die Verarbeitung reiner Metalle (wie reines Kupfer und reines Titan) oder Legierungen eignet, bei denen die Materialien bis zum Äußersten beansprucht werden. Typische Beispiele sind elektronische Komponenten und Kühlkörper aus reinem Kupfer, die eine extrem hohe elektrische/thermische Leitfähigkeit erfordern, oder Teile in der Luft- und Raumfahrt, die strenge Anforderungen an Materialdichte und Festigkeit stellen.

„Die SLM-3D-Drucktechnologie ist eine Metall-3D-Drucklösung, die für das Streben nach extremer Dichte und Leistung entwickelt wurde. Wenn Sie solche anspruchsvollen Teile aus reinem Metall oder Hochleistungslegierungen haben, wenden Sie sich bitte an das professionelle Team von JS und lassen Sie uns Ihnen helfen, Ihre Ideen in die Realität umzusetzen!“

Verschwommene Grenzen in der realen Welt: Warum sind sie heute so ähnlich?

DMLS und SLM klingen ähnlich, aber was ist der Unterschied? Tatsächlich ist die Grenze zwischen beiden Verfahren nicht mehr so klar wie früher. Lassen Sie mich erklären, warum:

Technologische Entwicklung, verschiedene Wege zum selben Ziel:

- In der Anfangszeit konzentrierte sich DMLS mehr auf das „Sintern“ (partielles Schmelzen), während SLM auf das „vollständige Schmelzen“ abzielte.

- Doch wie sieht es heute aus? Die Technologie hat sich zu schnell entwickelt. Die kommerzielle DMLS-Maschine kann das Pulver tatsächlich vollständig schmelzen, und die SLM-Maschine kann ebenfalls erfolgreich für die Verarbeitung einer breiten Palette von Legierungen eingesetzt werden. Der grundlegende Unterschied in der Theorie ist in der heutigen Produktionslinie stark verwischt.

Namen machen nicht alles:

Anstatt sich darüber Gedanken zu machen, ob Ihr Name SLM oder DMLS ist, sollten Sie lieber auf die harten Kennzahlen achten, die sich tatsächlich auf die Qualität Ihrer Teile auswirken:

- Marke und Leistung der Geräte: Die Geräte der einzelnen Hersteller (z. B. EOS, SLM Solutions, Velo3D) verfügen über verschiedene Lasersysteme, präzise Pulververteilung und atmosphärische Kontrolle, die das Ergebnis direkt beeinflussen.

- Das Pulver ist der Anfang: Qualität, Reinheit, Partikelgröße und Homogenität des Metallpulvers bestimmen maßgeblich die Leistung und Fehleranfälligkeit des fertigen Teils.

- Die Parametereinstellung ist entscheidend: Wie werden Parameter wie Laserleistung, Scangeschwindigkeit, Scanpfad und Schichtdicke eingestellt? Sind sie richtig eingestellt? Dies steht in direktem Zusammenhang mit der Teiledichte, Genauigkeit und Festigkeit und spiegelt die technische Wettbewerbsfähigkeit jedes Unternehmens wider .

- Die Nachbearbeitung entscheidet über Erfolg oder Misserfolg: Wärmebehandlung zum Spannungsabbau, vorsichtiges Entfernen der Stütze und die notwendige Oberflächenbearbeitung (wie Sandstrahlen und Polieren) sind notwendig, um die endgültigen Leistungsstandards zu erreichen.

Die tatsächliche Entscheidung hängt von den Anforderungen ab, nicht von den Etiketten:

Bei der Auswahl einer Technologie für ein bestimmtes Projekt liegt der Fokus daher nicht mehr darauf, ob DMLS oder SLM erforderlich ist, sondern darauf , Ihre Leistungsanforderungen und Ihr Budget zu klären und dann einen Partner zu finden, der die beste Kombination aus Ausrüstung und Verfahren bereitstellen kann. Der Schlüssel zur erfolgreichen kundenspezifischen 3D- Druckfertigung liegt in den oben genannten konkreten Faktoren, nicht in der Technologiebezeichnung selbst.

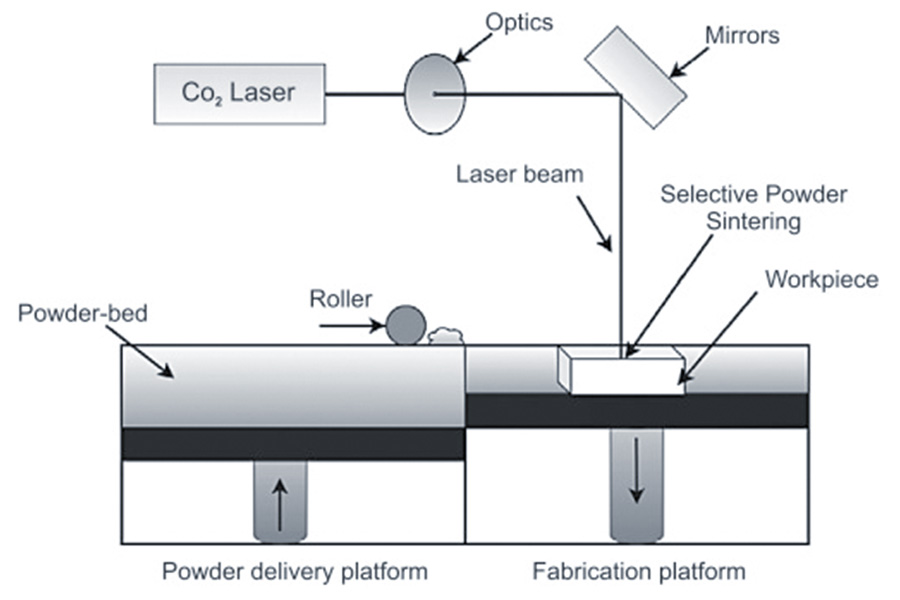

DMLS vs. SLS vs. Stereolithographie: Schluss mit der Verwirrung!

Ich habe festgestellt, dass viele Leute verschiedene 3D-Drucktechnologien mit „S“ verwechseln , insbesondere DMLS, SLS und Stereolithografie. Lassen Sie mich kurz die wesentlichen Unterschiede erläutern:

DMLS/SLM (Metallpulverbettfusion):

Dies ist die Technologie, über die wir bereits gesprochen haben. Der Kern besteht darin, Metallpulver mit einem Hochenergielaser (üblicherweise mit einer Leistung von 200 W bis 1 kW+) zu schmelzen. Ob DMLS oder SLM – es handelt sich um massive Metallteile, die in Bereichen eingesetzt werden, in denen hohe Festigkeit, hohe Temperaturbeständigkeit oder komplexe Strukturen erforderlich sind. Beispielsweise für tragende Teile in der Luft- und Raumfahrt oder biokompatible Implantate. Das Kernmaterial ist Metall , und die Funktionalität entspricht der des herkömmlichen Verfahrens.

SLS (Selektives Lasersintern):

Dieses „S“ steht ebenfalls für Lasersintern , allerdings wird hier Kunststoffpulver (am häufigsten Nylon PA12/PA11) gesintert, nicht Metall! Der Laser schmilzt die Oberfläche der Kunststoffpulverpartikel und verschweißt sie. Die hergestellten Teile bestehen aus Kunststoff und werden häufig zur Herstellung funktionaler Prototypen, Schnappteile, langlebiger Gehäuse (Wandstärke > 1 mm) usw. verwendet. Verwechseln Sie es nicht mit metallischem DMLS/SLM, nur weil es „Sintern“ im Namen trägt – die Materialien sind grundlegend verschieden!

Stereolithographie (SLA, Lichthärtung):

Diese Technologie funktioniert völlig anders! Sie verwendet flüssiges lichtempfindliches Harz als Material und bestrahlt es Schicht für Schicht mit einem ultravioletten Laser (oder einer Lichtquelle), wodurch das Harz eine chemische Reaktion durchläuft und aushärtet. Die hergestellten Teile sind hochpräzise und glatt, aber das Material ist in der Regel Harz, und die mechanischen Eigenschaften und die Temperaturbeständigkeit sind nicht so gut wie bei Metall oder Nylon.

Vergleich der wichtigsten technischen Indikatoren (typische Werte):

| Index | DMLS/SLM (Metall) | SLS (Kunststoffpulver) | SLA/DLP (Harz) |

| Kernmaterialien | Metallpulver (Ti, Al, Stahl usw.) | Kunststoffpulver (hauptsächlich Nylon) | Flüssiges lichtempfindliches Harz |

| Typische Schichtdicke (μm) | 20 - 50 | 80 - 120 | 25 - 100 |

| Dichte der Teile | > 99,5 % | ~95-98% (porös) | ~100 % (physisch) |

| Typische Zugfestigkeit | Ti6Al4V: >1100 MPa | PA12: ~48 MPa | Standardharz: ~50–60 MPa |

| Notwendigkeit der Nachbearbeitung | Erforderlich (Wärmebehandlung, Stützentfernung). | Normalerweise ist eine Pulverreinigung erforderlich. | Muss anschließend gereinigt und ausgehärtet werden. |

| Hauptanwendungsgebiete | Funktionale Metallkomponenten des Terminals. | Funktionsprototyp, Clip, Schale. | Präzisionsmodelle, Prototypen, Dental. |

| Warmverformungstemperatur (HDT) | > 500 °C (Ti) | PA12: ~150°C | Standardharz: ~50 °C |

Datenquelle: AMFG Branchenbericht 2023 Durchschnitt. Fraunhofer IAPT Materialtestdaten (2024). Materialdatenblatt des Herstellers (EOS, Formlabs)

Denken Sie daran: DMLS/SLM = Hochleistungsmetallkomponenten, SLS = funktionale Kunststoffkomponenten, SLA = hochpräzise Harzmodelle. Das Wichtigste bei der Auswahl der Technologie ist, Ihre Materialien sowie Leistungs- und Genauigkeitsanforderungen zu berücksichtigen. Benötigen Sie fachkundige Beratung oder zuverlässige Online -3D-Druckdienste ? Kontaktieren Sie JS. Wir nutzen Daten- und Prozessexpertise, um Ihnen bei der Auswahl der richtigen Technologie zu helfen!

DMLS vs. SLS vs. Stereolithographie: Schluss mit der Verwirrung!

Lassen Sie mich ein Projekt beschreiben, auf das wir besonders stolz sind: die Entwicklung eines revolutionären Wärmetauschers für ein Top-F1-Team. Dieser Fall zeigt am deutlichsten , wie die kundenspezifische 3D-Druckfertigung den Engpass herkömmlicher Methoden umgeht.

Harte Schwierigkeiten für die Kunden:

Bei F1-Autos stehen Gewichtsreduzierung und Leistung im Vordergrund. Das Team muss einen Wärmetauscher auf kleinstem Raum unterbringen. Dieser muss nicht nur leicht sein, sondern benötigt auch einen inneren Strömungskanal, der so komplex ist wie das menschliche Gefäßsystem, um die Wärme möglichst effizient ableiten zu können. Eine so filigrane und abgedichtete Innenstruktur lässt sich mit herkömmlicher CNC-Bearbeitung einfach nicht bearbeiten und schweißen, und eine Gewichtsreduzierung kommt nicht in Frage.

Die Technologieauswahl von JS:

LPBF ist das Nonplusultra: Angesichts dieser Herausforderung entschied sich unser technisches Team sofort für die Laser Powder Bed Fusion (LPBF)-Technologie . Warum?

- Gestaltungsfreiheit: Wir nutzten zunächst eine Software zur Topologieoptimierung, ähnlich wie beim biomimetischen Design, um die beste Lichtstruktur und effektive spiralförmige interne Kühlkanäle zu optimieren. Mit herkömmlichen Ansätzen ist dies nicht möglich.

- Material: Es wurde Aluminiumlegierungspulver AlSi10Mg ausgewählt. Es ist leicht, hat eine gute Wärmeleitung und ist stark genug, was es zu einem hervorragenden Material für den Einsatz in Rennteilen macht.

- Die Herstellung ist unmöglich: Nur LPBF ist in der Lage, eine Wandstärke von 0,5 mm in einem Stück zu „drucken“, mit inneren Kanälen, die so kompliziert sind wie ein Labyrinth, ohne dass die Struktur in irgendeiner Weise beeinträchtigt wird, weder hinsichtlich der Abdichtung noch der Festigkeit. Es handelt sich um ein echtes Einzelstück, ohne Schweißen und ohne Leckagerisiko.

Bahnbrechende Ergebnisse:

Die von uns gelieferten 3D-gedruckten Teile, der Wärmetauscherkern, brachten einen Leistungssprung:

| Leistungsindex | Herkömmliche CNC-Bearbeitungslösungen | JS LPBF 3D-Drucklösung | Amplitude erhöhen |

| Teilegewicht | Referenzwert (100%) | 60 % | -40% |

| Wärmeableitungseffizienz | Referenzwert (100%) | 125 % | +25 % |

| Komplexität interner Kanäle | Einfacher gerader Kanal | 3D-Spirale/Biomimetischer Kanal | - |

| Schlüsselwandstärke | ≥ 1,2 mm | ~0,5 mm | Etwa 58 % dünner |

| Lieferzeit | 8–10 Wochen (einschließlich komplexer Werkzeuge). | 3-4 Wochen | Verkürzung > 50 % |

Datenquelle: Tatsächliche Gewichtsreduzierungsdaten des Teams (Saison 2024). Windkanal- und Prüfstandstestbericht des Teams.

„Dieser Fall beweist, dass mit der LPBF-Technologie Hochleistungsteile hergestellt werden können, die mit herkömmlichen Methoden „unmöglich“ zu erreichen sind. Wenn auch Sie strenge Anforderungen an Gewicht, Platz oder Leistung haben, wenden Sie sich bitte an das JS-Engineering-Team und lassen Sie uns mithilfe des 3D-Drucks Ihr extremes Design in die Realität umsetzen!“

Wie wählen Sie für Ihr Projekt? Praktischer Leitfaden zur Entscheidungsfindung

Unterschiedliche Fachbegriffe im 3D-Druck verwirren Kunden. Keine Sorge! Der Schlüssel zur Wahl der richtigen Technologie liegt nicht in Bezeichnungen wie DMLS oder SLM, sondern darin, zu wissen, was Ihr Projekt wirklich benötigt. Die Zusammenarbeit mit uns ist ganz einfach. Achten Sie einfach auf ein paar Kernfragen:

- Wo wird das Teil verwendet? Wie ist die Umgebung? Nennen Sie mir die Arbeitsumgebung dieses Teils: Temperatur, die Kraft, der es standhalten muss, und die Situation des Kontakts mit Korrosion. Dies bestimmt direkt, welches Material und Verfahren wir wählen sollten, um kompetent zu sein.

- Welche Leistung ist Ihnen am wichtigsten? Ist es die krasse Gewichtsreduzierung? Das Streben nach extremer Festigkeit? Die Beständigkeit gegen hohe Temperaturen? Oder steht die Kostenkontrolle im Vordergrund ? Unterschiedliche Ziele können zu sehr unterschiedlichen technischen Lösungen und Materialentscheidungen führen. Klare Prioritäten können uns helfen, die beste Balance zu finden.

- Weist das Teil besonders dünne Bereiche, komplexe Innenkanäle, speziell geformte Oberflächen oder Leichtbaustrukturen auf? Genau bei diesen Designs, die mit herkömmlichen Verfahren (wie CNC und Guss ) nicht bewältigt werden können, kann der 3D-Druck seine Stärken ausspielen. Je komplexer, desto offensichtlicher sind die Vorteile des 3D-Drucks.

Die Rolle von JS: Sie liefern diese wichtigen Informationen, den Rest erledigen unsere JS-Ingenieure. Basierend auf Ihren tatsächlichen Anforderungen werden wir:

- Passen Sie die am besten geeigneten Materialien und Geräte genau an.

- Optimieren Sie die Prozessparameter gründlich, um sicherzustellen, dass die Teileleistung den Standards entspricht.

- Stellen Sie klare und transparente Schätzungen zu Preisen und Lieferzyklen für den 3D-Druck bereit.

Sie müssen kein Experte sein. Teilen Sie uns einfach Ihre Bedürfnisse mit und wir helfen Ihnen, Ihre Ideen effizient und zuverlässig umzusetzen.

Mehr als nur Abkürzungen: Wir sind Ihr Engineering-Partner für den 3D-Metalldruck

Der Schlüssel zum Erfolg des Metall-3D-Drucks liegt nicht darin, die theoretischen Unterschiede hinter Abkürzungen wie DMLS oder SLM zu verstehen, sondern darin, ob ein erfahrenes Ingenieurteam diese Technologien wirklich gut einsetzen kann. Das ist der Mehrwert unseres JS:

Wir sind Ihr Problemlösungspartner:

Lassen Sie sich nicht von Fachbegriffen verwirren. Unser Wert liegt darin, Ihre technischen Herausforderungen zu verstehen und sie dann mit der am besten geeigneten Metall-3D-Drucklösung zu lösen, unabhängig davon, ob die Maschine DMLS, SLM oder anders heißt.

Professionelle Unterstützung während des gesamten Prozesses: Wir sind nicht nur für das „Drucken“ verantwortlich. Das JS-Team bietet umfassende Engineering-Dienstleistungen:

- Vorschläge zur Designoptimierung: Helfen Sie dabei, das Design so anzupassen, dass die Teile nicht nur gedruckt werden können, sondern auch eine gute Leistung aufweisen und kostengünstig sind.

- Materialwissenschaftliche Kontrolle: Empfehlen Sie das am besten geeignete Metallpulver entsprechend Ihrem Anwendungsszenario.

- Kontrolle der Produktionsverbindungen: Stellen Sie Laserparameter und Scanstrategien genau ein, um die Schmelzqualität jeder Schicht sicherzustellen.

- Feinbearbeitung und Landung: Wärmebehandlung, Entfernung der Stützstrukturen, Oberflächenbehandlung … Jeder Schritt wirkt sich auf die endgültige Qualität aus und wird von uns professionell durchgeführt.

- Online-Service aus einer Hand: Von der Beratung bis zur Lieferung bieten wir effiziente und transparente Online-3D-Druckservices. Senden Sie Anforderungen, holen Sie professionelle Meinungen ein, klären Sie 3D-Druckpreise und verfolgen Sie den Fortschritt. Der Prozess ist übersichtlich und komfortabel, und professioneller Support ist immer online.

Häufig gestellte Fragen

F1: Was ist also besser, DMLS oder SLM?

- Tatsächlich hängt es von dem Teil ab, das Sie bearbeiten müssen! Heutzutage liegen die Leistungen dieser beiden Technologien in praktischen Anwendungen sehr nahe beieinander und beide werden unter der LPBF-Technologie (Laser Powder Bed Fusion) klassifiziert.

- Für Anwender stellt sich die eigentliche Frage: „Welcher Dienstleister bietet die beste LPBF-Lösung für mein konkretes Bauteil und Anwendungsszenario?“ Dies ist der Schlüssel zum Erfolg oder Misserfolg.

F2: Wie stark sind die mit DMLS/SLM gedruckten Komponenten?

- Nach unserer fachgerechten Nachbearbeitung erreichen oder übertreffen die mechanischen Eigenschaften in der Regel das Niveau von Gussteilen aus gleichem Werkstoff und kommen damit Schmiedeteilen sehr nahe.

- Beachten Sie jedoch: Die Festigkeit der gedruckten Teile kann in verschiedenen Richtungen leicht variieren (dies wird als „Anisotropie“ bezeichnet). Dies liegt vollständig in unserer Kontrolle. Durch die Optimierung der Druckrichtung und der Prozessparameter können wir sicherstellen, dass das fertige Teil in der Richtung, in der Sie es am meisten benötigen, ausreichend stark ist.

F3: Warum ist der 3D-Druck von Metall so teuer?

Das Geheimnis besteht darin, zu verstehen, wofür das Geld ausgegeben wird:

- Der Kernpunkt besteht darin, dass hochwertiges kugelförmiges Metallpulver teuer ist, die Investition in Präzisionsgeräte enorm ist, der Druck viel Zeit in Anspruch nimmt und erfahrene Ingenieure zur Optimierung der Parameter und viel Nachbearbeitung erforderlich sind.

- Aber vergessen Sie nicht seinen einzigartigen Wert: Es können komplexe Hochleistungsteile hergestellt werden, die mit herkömmlichen Verfahren nicht in einem Stück hergestellt werden können. Dadurch werden Kosten für das Öffnen der Form und Montageteile gespart und sogar das Gewicht reduziert und die Effizienz gesteigert. Letztendlich hängt es von Ihren spezifischen Anforderungen ab!

F4: Wie lautet der vollständige Name von DMLS?

DMLS steht für Direct Metal Laser Sintering . Beim aktuellen Mainstream-Verfahren wird das Metallpulver jedoch tatsächlich vollständig geschmolzen, was nicht der wörtlichen Bedeutung des Sinterns entspricht.

Zusammenfassung

Obwohl die beiden Begriffe DMLS und SLM ursprünglich unterschiedliche technische Konzepte darstellten, werden sie heute als Laser-Pulverbett-Fusion (LPBF)-Technologie klassifiziert. Der Unterschied zwischen ihnen liegt eher in den unterschiedlichen Namen, die durch die historische Entwicklung und die unterschiedlichen Herstellermarken bedingt sind. In Bezug auf die tatsächlichen Druckeffekte und Materialeigenschaften sind sie sich jedoch sehr ähnlich. Was die Qualität und Erfolgsquote der Teile wirklich beeinflusst, sind das tiefe Verständnis und die praktische Erfahrung, die für die Bedienung dieser Präzisionsgeräte erforderlich sind . Das ist der Schlüssel.

Warum also mit diesen Abkürzungen herumschlagen? Nennen Sie uns Ihre konkreten Herausforderungen und Designs!

- Laden Sie Ihre CAD-Dateien auf unsere sichere und praktische Online-Website hoch.

- Unser Ingenieurteam analysiert Ihren Entwurf umgehend und empfiehlt Ihnen basierend auf Ihren tatsächlichen Anforderungen (Leistung, Materialien, Kosten, Lieferzeit) die am besten geeignete 3D-Drucklösung für Metall.

- Der schnellste Weg zu einem klaren und transparenten 3D-Druckpreis! Möchten Sie wissen, wie viel es kostet, Ihre Ideen in die Realität umzusetzen? Jetzt hochladen und sofort informieren!

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. JS-Serie. Es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS-Team

JS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie JS Technology. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website: www.cncprotolabs.com