Metallgussist die alte Technik, um geschmolzenes Metall in eine Form zu gießen und sie zu formen und zu verfestigen. Es spielt zurück in die Bronzezeit. Die Handwerker, Tag und Nacht, haben die Kunst über tausend Jahre lang die Kunst abgestimmt. Castings haben heutzutage erfolgreich viele komplexe Formen erstellt, von denen einige nicht möglich waren, aus anderen Verarbeitungsmitteln zu erstellen.

Hier bei JS Company haben wir intelligente Steuerungssysteme und fortschrittliche Maschinen installiert, um den Gussprozess effizient und materiell wirksam zu machen. Lassen Sie uns dann einen Überblick über den gesamten Prozess des modernen Castings vorstellen und wie wir neue Technologien einsetzen, um die Probleme des traditionellen Castings anzugehen.

Was ist der Workflow des Metallgusss?

1. Melkenmetall in einem Ofen

Im OfenMetallgussbühneWir laden die Metallblöcke in einen Hochtemperaturofen und erhitzen sie bis zu dem Punkt, an dem das Metall verflättert. Wir müssen die Temperatur und die Zeit in dieser Phase regulieren, damit die Metallflüssigkeit nicht verschmutzt ist und sogar fließt. Bei Bedarf injizieren wir spezielle Gase in den Ofen, um die Oxidation von Metall oder Eintritt von Verunreinigungen zu verhindern.

2. Vorbereiten der Form

Präparate Formen, die die Form der Teile replizieren, z. Stapeln großer Formen in Sand oder Herstellung von Formen mit hoher Genauigkeit aus Metall. Die Form der Form sollte glatt genug sein, damit das flüssige Metall fließt und jeden Spalten sanft einnimmt, während sie gießen.

3. Führen Sie flüssiges Metall in der Form

Geschmolzenes Metallflüssigkeit wird in die Form gegossen und durch eigenes Gewicht oder Maschinendruck in Form fließen. Es befasst sich mit der Steuerung der Gießengeschwindigkeit und der Metalltemperatur. Wenn das Metall zu schnell festigt, können Blasen oder Risse in der Form eingeschlossen werden.

4.Metal verfestigt und wird in der Form gehärtet

Die Metallflüssigkeit in der Form härtet langsam zu einem Feststoff, und wir regulieren die Kühlrate in Abhängigkeit von verschiedenen Materialien. Zum Beispiel müssen dünne Teile schnell abkühlen, während dicke Teile langsam abkühlen müssen, so dass das Endprodukt stark und gleichmäßig ist.

5. Fertige Teile verarbeiten

Entfernen Sie nach dem Abkühlen die Teile aus der Form, schneiden Sie den unnötigen Teil ab und setzen Sie dann die Oberfläche mit aPolierwerkzeug. Schließlich muss man eine Maschine verwenden, um zu prüfen, ob die Teile innere Defekte enthalten, damit die Qualität qualifiziert ist.

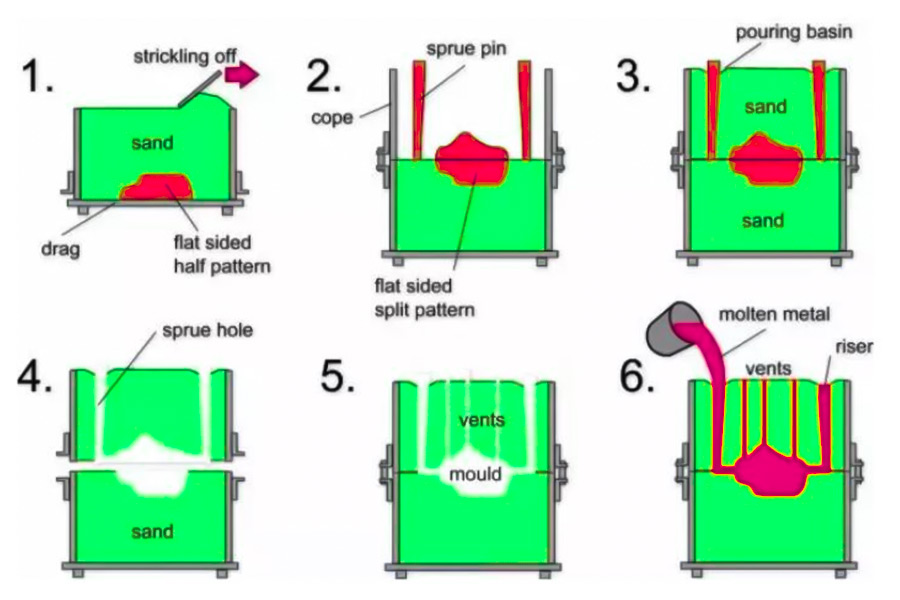

Sandgussarbeitsschritte sind was?

1. Modellvorbereitung und Schreibdesign

Bei der Herstellung von Holz-, Metall- oder 3D-Druckmustern aus Gusszeichnungen müssen die Schrumpfung (typischerweise 1,5%-2,2%) und die Bearbeitungszulage berücksichtigt werden. Das Modell muss mit einer Abschiedsfläche erzeugt werden, damit die Sandform bei der Entbindung nicht beschädigt wird, und über eine Kiste kann das Abschied in komplizierten Teilen verwendet werden. Die Optimierung der Ladesimulierung erfolgt in dieser Phase typischerweise von der zeitgenössischen Simulationssoftware.

2. SAND -Vorbereitung und -formung durch Verdichtung

Wählen Sie KieselsandMit Ton von Ton, Kohlestaub und Zusatzstoffen und mit einem Sandmixer auf einheitliche Weise mischen. Sandstrahlung, Stoßverdichtung oder manuelle Verdichtungstechniken werden im Verlauf des Formens so verwendet, dass die Sandformhärte von 60 bis 90 erreicht.

3. Öffnen und Schlusssystem des Gießens

Ein Stieftyp oder ein Lückengießsystem aus geraden Läufern, horizontalen Läufern und internen Läufern wird normalerweise in 1: 1,5: 2-Querschnittsflächenverhältnis in die Sandform eingebaut. Die Schlammnummernmarkierungen sollten zur Positionierung zur Verfügung gestellt werden, bevor die Kartons gestapelt sind. Große Gussteile sollten Positionierungsnadeln verwenden, und die Formhohlraumoberfläche kann mit Zirkonpulverbeschichtung (0,2 bis 0,5 mm Dicke) besprüht werden, um die Oberflächenqualität zu verbessern.

4. Melken und quantitatives Gießen

Wählen Sie mit mittlerer Frequenzofen oder elektrischer Lichtbogenofen für das Schmelzen basierend auf dem Material und stellen Sie die Zusammensetzung durch Spektralanalyse vor dem Ofen ein. Verwenden Sie beim Gießen einen Teekannenbeutel, um zu verhindern, dass die Schlacke in das Innere eindringt, die Gießenzeit steuern und eine reibungslose Füllung aufrechterhalten.

5. Lolidifikationskontrolle und Sandsturz

Durch die Regulierung der Verfestigungssequenz durch externe oder interne Kühlung, dieGusseisenteilesind im Allgemeinen unter 600 ° C abgekühlt, um Sand auszuschütteln. Die vibrierende Frequenz der Sandabfallmaschine beträgt im Allgemeinen 10-50 Hz und die Amplitude 2-5 mm. Falls die Form vorangetrieben ist, würden thermische Rissfehler eingeführt.

6. Verarbeitung und Qualitätsinspektion

Das Schneiden von Gasschneiden oder Schleifen wird verwendet, um den Anguss und den Steigrohr zu entfernen, und kritische Teile müssen geglüht werden. Schließlich werden interne Defekte durch magnetische Partikelinspektion, Ultraschall- oder Röntgentest nachgewiesen, und die Oberflächenrauheit wird im Allgemeinen innerhalb von RA12.5-RA25 μm aufbewahrt.

Warum ist Formgestaltung der Schlüssel zum erfolgreichen Metallguss?

1.Kunden Sie den Fluss und die Verfestigung von geschmolzenem Aluminium an

Beim Alumalloy -Metallguss beeinflusst das Gießensystem der Form (z. B. interne und horizontale Läufer) direkt die Richtung und Geschwindigkeit des Flusses von Aluminiumflüssigkeit. Unsachgemäßes Design kann zu Mängel wie Schrumpfporosität und Kaltisolierung führen. In DIY-Metallguss-Aluminium beruht das manuelle Gießen mehr auf die selbstgestaltete Form (z. B. geneigte Tore), um die Betriebsfehler zu verringern.

2. Zusätzliche dimensionale Präzision und Oberflächenbeschaffung

Die Schrumpfungsrate der Aluminiumlegierung (~ 1,3%) sollte im Formentwurf kompensiert werden, oder es werden dimensionale Fehler beim Aluminiumguss bestehen.CNC bearbeitetSchimmel wird verwendet, um sicherzustellen, dass die Hohlraumrauheit ≤RA6,3 μm für das Alumalloy -Metallguss in Industriegrad beträgt, aber 3D -Druckmaster- und Sandform -Drehung können für DIY eingesetzt werden, um die Kosten zu senken.

3.Affektiert Prozessanpassungsfähigkeit und Kosteneffizienz

Formen für Hochdruck-Stempelkasten müssen Kühlkanäle aufweisen, um sicherzustellen, dass die Aluminiumflüssigkeit nicht an der Form haftet (H13 Stahl+Oberflächennitrinierbehandlung). In DIY -Einstellungen verbessert das Design von abnehmbaren Formen (z. B. Silikonformen) die Wiederverwendungsraten und senkt die kleinen Chargenkosten.

4. Übereinstimmen zwischen Kraft und Demoldungsmöglichkeit

Aluminiumlegierung neigt dazu, sich an Formen zu haften, und die Form muss den Entwurfswinkel (normalerweise 3 ° -5 °) und den Entlassungsplan für Freisetzungen maximieren. Das Metallguss von Alumalloy mit komplexen Strukturen wie Wärmeableitungsflossen erfordert sogar das Entwerfen von Schiebereglern oder Ejektorstiftmechanismen.

Was sind die Vorsichtsmaßnahmen für den Betrieb von Aluminiumlegierungen?

1. Melkenkontrolle

- Bei Metallgussvorgängen erfordern Aluminiumlegierungen A356 und ADC12 eine sorgfältige Kontrolle der Schmelztemperatur (700-750 ° C), um eine Überhitzung zu vermeiden und die Verkostung von Getreide zu gewährleisten.

- Bei der Anwendung vonInertgas(AR) oder Abdeckung der Substanz zur Hemmung der Oxidation, insbesondere im DIY -Metallguss -Aluminium, müssen einfache Tiegelöfen für den Schutz des Schmelze vorsichtiger sind.

2. Schimmel-/Sandvorbehandlung

- Zu den industriellen Metallgussvorgängen gehören die Vorheizen der Form (150-300 ℃), um die Bildung von Luftlöchern aufgrund der schnellen Abkühlung der Aluminiumflüssigkeit zu verhindern.

- Während des Sandgusses muss eine geeignete Menge Kohlepulver (3-5%) oder eine Alkoholbeschichtung über den Formsand hinzufügen, um die Oberflächenglattheit zu verbessern.

3.Synergistische Durchflussrate und Temperatur

- Es wird empfohlen, die Gießentemperatur der Aluminiumschmelze bei 50-80 ℃ unterhalb der Liquidus-Linie (z. B. ungefähr 680 ℃ für A356) und für dünnwandige Teile angemessen erhöht zu werden.

- Verwenden Sie die Bodeninjektion oder ein geneigtes Gießen (geeignet für häusliche Umstände), um die durch Turbulenzen verursachte Oxidationsschleck zu verringern.

4. Schenkel- und Kühlkontrolle

- Angemessene Riser (z. B. Rand -Riser+Isolierung Baumwolle) zum Ausgleich von Schrumpfung, und für komplexe Teile kann externer Kühleisen verwendet werden, um die lokale Kühlung zu beschleunigen.

- In Metallgusstechniken, HochdrucksterbenErfordert Ausgleich von Wärmeknoten durch eine Formtemperaturmaschine (180-220 ℃).

5. Bearbeiten Sie die innere Spannung und Oberflächenfehler

- Das Gießen muss vor dem Schleifen natürlich unter 300 ° C abgekühlt werden, um thermische Risse zu vermeiden.

- Säurewäsche oder Sandstrahlung zur Entfernung der Oxidskala, Wärmebehandlung T6 (Alterung+feste Lösung) kann die mechanischen Eigenschaften verbessern.

6. Quality Inspektion und Defektprävention

- Interne Defekte wie Porosität und Schrumpfung wurden durch Röntgenuntersuchung untersucht und die Kontinuität des Materials durch Ultraschalluntersuchungen bewertet. Mechanische Leistungstests wie Zugtests sind erforderlich, um zu überprüfen, ob die Zugfestigkeit und Dehnung dem Standard entspricht.

- Beim Schmelzprozess sollten wir auf die Reinheit der Aluminiumflüssigkeit achten und Verunreinigungen wie Eisen und Silizium vermeiden. Verwenden Sie bei Bedarf eine Flussfindung oder filtern Sie den Bildschirm, um Verunreinigungen zu erfassen.

Welche Materialien werden üblicherweise im Metallguss verwendet?

1. Aluminiumlegierung

- Niedrige Dichte, geringes Gewicht, gute Wärmeleitfähigkeit, ausgezeichnete thermische und elektrische Leitfähigkeit, geeignet für Wärmeableitungskomponenten und geeignetelektronische Geräte.

- Schmelzpunktbereich weit verbreitet (580-660 ° C), sind jedoch leicht oxidiert. Inerte Gasschutz ist erforderlich, um Porosität und Schlacke beim Schmelzen zu verhindern.

- Gute Duktilität mit hoher Zugfestigkeit, aber geringer Zähigkeit und ist nicht für Lastumgebungen mit hoher Implementierung geeignet.

- Der Oxidfilm ist auf der Oberfläche leicht zu bilden und muss anodiert usw., um die Korrosionsbeständigkeit zu verbessern.

2. Cast Iron

- Hohe Dichte, Stoßdämpfung und Verschleißfestigkeit, bessere thermische Leitfähigkeit als Stahl, die üblicherweise in Werkzeugbettrahmen und anderen Komponenten verwendet werden.

- Graues Gusseisen hat eine hohe Druckfestigkeit, eine geringe Zugfestigkeit und eine offensichtliche Sprödigkeit. Duktiles Eisen war die Graphit -Sphäroidisierungsbehandlung, und die Zugfestigkeit wird offensichtlich verbessert, was nahe an den Eigenschaften von Gussstahl liegt.

- Hoher Kohlenstoffgehalt (2,5 bis 4,0%), gute Fluidität, geeignet für das Gießen komplexer Formen, aber ein hoher Kohlenstoffgehalt kann leicht zu Graphitflotation führen, was die Leistung des Endprodukts beeinflusst.

3. Cast Stahl

- Die Dichte ist hoch, hohe Temperaturstärke ist gut, aber der Schmelzenergieverbrauch ist ein hoher Thermie -Expansionskoeffizient, eine hohe, einfache Verformung. Der Zugfestigkeitsbereich ist breit und die Zähigkeit kann durch Wärmebehandlung (Abschreckung, Temperieren) verbessert werden, aber die Schweißleistung ist schlecht und der Wärmeeingang muss kontrolliert werden, um ein Risse zu verhindern.

- Niedriger Kohlenstoffgehalt (0,2-0,5%), Chrom-, Nickel- und andere Legierungselemente können die hohe Temperaturresistenz und Korrosionsbeständigkeit verbessern.Desoxygenierungsbehandlungist beim Schmelzen erforderlich, um die Porosität zu verringern.

4. Copper -Legierung

- Leitfähigkeit und thermische Leitfähigkeit, zweiter zum Silber, mit ausgezeichneter Korrosionsbeständigkeit, insbesondere für die Verwendung von Meeresumwelt.

- Messing hat eine gute Duktilität, leicht zu kalt, aber relativ geringe Stärke.

- Bronze (wie Zinnbronze) hat eine ausgezeichnete Abriebfestigkeit und eine Zugfestigkeit von bis zu 400 Megapascals. Während des Schmelzens muss die Sauerstoffmenge kontrolliert werden, um Oxidation zu verhindern. Die Oberfläche ist anfällig für Zinkentfernung oder Spannungskorrosion und erfordert Beschichtungsschutz.

5. MAGNEUIN -Legierung

- Die niedrigste Dichte ist höher als die Festigkeit, aber der Schmelzpunkt niedrig (ca. 650 ° C), brennbar und erfordert den Schutz eines inerten Gases (z. B. Schwefelhexafluorid).

- Schlechte Raumtemperatur -Plastizität, benötigen Wärmebehandlung, um die Leistung, die Korrosionsbeständigkeit, die Oberflächenumwandlung zu verbessern, eine chemische Umwandlungsbeschichtung oder eine anodierende Behandlung.

- Das Gießen kann komplexe dünnwandige Teile erzeugen, aber hochfeste Magnesiumlegierungen erfordern Investitionsguss, was ein komplexer Prozess ist.

6. Hochtemperaturlegierungen

- Hohe Dichte, hohe Temperaturwiderstand (über 1300 ° C), ausgezeichnete Oxidationswiderstand, aber niedrige Raumtemperaturzähigkeit.

- Komplexe Komponenten (mit Nickel, Chrom, Kobalt usw.) erfordern ein VakuumschmierenInvestitionskaste), was schwer zu verarbeiten ist.

Was sind die Vorteile von Messerformen in Gusskomplexteilen?

1. Führen Sie die Form komplexer geometrischer Strukturen vor

Messerform für das Metallguss kann Hohlräume mit Details auf Mikrometerebene durch hochpräzise CNC-Bearbeitungstechnologie schneiden, die besonders für dünnwandige und speziell geformte Hohlräume komplexe Teile wie Turbinenblätter geeignet istFlugzeugstrukturteile. Die Korrespondenzen zwischen dem Blattwinkel und dem Strömungskanal -Design können den geschmolzenen Metallströmungsweg direkt steuern und Lufteinnahmedefekte reduzieren.

2. Oberflächenqualität und dimensionale Konsistenz

Im Vergleich zum Sandguss sind die Messerformen Metall oder Harz, und die Oberflächenfinish kann Ra0,8 μm erreichen, was die Rauheit der Gussoberfläche erheblich reduziert. JS In Automobilmotorzylinderkopfgussarbeit kann der Spiegeleffekt unserer Messerform den folgenden Schleifprozess beseitigen. Während des Abkühlens und Schrumpfens kann die Größenabweichung auf ± 0,05 mm gesteuert werden, um die Präzisionsmontageanforderung des Kunden zu erfüllen.

3. Materiale Einsparung und Kostensenkung

Das Design der hohlen Struktur des Messerforms speichert den Verbrauch von Schimmelpilzmaterial, insbesondere für dünnwandige große Produkte (z. B. Werkzeugmaschinenbett). Die Verbesserung der Stützrippenanordnung der Messerform kann das Schimmelgewicht um mehr als 40%verringern und die Kühlleistung verbessern. Zum Beispiel haben wir die Aluminiumlegierung entworfenStanzmesserSchimmelpilze für interne Wasserkanäle zum Abkühlen, um die Produktionszykluszeit um 20% und den Energieverbrauch der Einheitenzahlen um 15% zu verkürzen.

4. Wiederholbarkeit und Anpassungsfähigkeit verarbeiten

Messerform für das Metallguss kann bequem geändert werden, um verschiedene Arten von Teilen zu erzeugen. Die modulare Kombination von Messerformen kann gleichzeitig die gleiche Gruppe von Geräten zur Herstellung von Auto -Chassis -Komponenten und Luftfahrtfugen verursachen. Die wiederholte Genauigkeit beträgt bis zu ± 0,01 mm, um die dimensionale Stabilität der Massenproduktion zu gewährleisten.

Welche technischen Probleme wird die Zukunft für den Light -Metallguss -Sektor halten?

Angesichts der zunehmenden Nachfrage nach Leichtmetall- und Hochleistungsprodukten steht die Light Metal Foundry -Industrie vor vielen technischen Herausforderungen, insbesondere im Bereich der Kühlungstechnologie.Diese Herausforderungen werden in der folgenden Tabelle systematisch zusammengefasst:

| Name der Herausforderung | Kernprobleme | Technische Schwierigkeiten | Branchenauswirkungen |

| Kühlrate und Struktur | Strukturfehler aufgrund einer ungleichmäßigen Verfestigung der Verstimmung. | Die Optimierung der dynamischen Kühlungsparameter in der Branche der Branche der Jet -Kühlung ist schwierig. | Die mechanischen Eigenschaften der Komponenten schwanken (± 15%) |

| Schimmel Lebensdauer und Effizienzmanagement | Schimmel -Erosionsnutzung und thermische Ermüdung. | Hohe Kosten für den Gradientenbeschichtungsprozess und Kühlkanalstrukturdesign. | Die Häufigkeit des Schimmelpilzersatzes stieg um mehr als 30% |

| Materielle Reinheit und Mängel | Gaseinschlüsse und Oxidationsschlackeeinschlüsse. | Es ist schwierig, das Vakuumschmelzen mit einer mehrstufigen Filtrationstechnologie zu kombinieren. | Es ist schwierig, die Defektrate (> 5%) zu reduzieren |

| Leicht- und Leistungssynergie | Dünne Wände und unzureichende Festigkeit. | Widerspruch zwischen poröser Strukturdesign und Mikrostrukturregulation. | Die Leistungsrate der leichten Ziele ist um 20% gesunken |

| Umweltschutz und intelligente Technologie | Hochenergieverbrauch und Abwasserbehandlung. | Künstliche Intelligenz-gesteuerte Prozessoptimierung Optimierung Energieverbrauchskontrolle Kontrolle Unzureichende Anpassungsfähigkeit. | Die Kostenverbrauchskosten für Einheiten (10% -15%) |

Was sind die Hauptgründe für die Auswahl von JS für Metallguss?

1. Fertigungsfähigkeit der Fertigung

Wir haben eineCNC -SystemGewährleistung von ± 0,005 mm Präzision für empfindliche dünnwandige Komponenten. Die halbfeste Casting-Technologie und die Jetkühlung arbeiten zusammen, um die Materialeigenschaften in vollem Umfang zu übernehmen und den Konflikt zwischen Festigkeit und Wärmeübertragung zu überwinden.

2. Integration von Cross-Materials Process

Mehr als ein Jahrzehnt Datenbanken für leichte Metalle wie Aluminium, Magnesium und Titan werden zusammen mit der Prozesssimulation zur Defektsimulation behandelt, die Schrottreduzierung um 15% wird erreicht.

3. Flexible Produktionssystem

Die digitale Plattform verkürzt den Formungsdesignzyklus um 40%, erleichtert die schnelle Änderung der Produktionsleitungen innerhalb von 24 Stunden und die Streckzahlrate beträgt durchweg über 98%.

4. Full-Cycle-Kostenkontrolle

Frühes Warnsystem der Schimmelpilzwartung erweitert die Lebensdauer von Hauptteilen um das dreimalRecyceltes Aluminiumbeträgt 92% und die Einheitenkosten sind 20% weniger als der Branchendurchschnitt.

5. Grüne Herstellungspraktiken

Die Plasma -Staubentfernungstechnologie reduziert die Emissionen um 80%, ist ISO 14064 Carbon -zertifiziert und ist die ESG -Standards für Automobilhersteller.

Zusammenfassung

Die Essenz des Metallgießens liegt in der tiefen Verflückungs- und Prozesskontrolle von Materialien und Formen, die von gebildet werden vonMolten injizierenMetall in Formen zur Verfestigung. Digitale Temperaturkontrollsystem und Prozesssimulation werden in der modernen Foundry häufig verwendet, um Parameter mit akkumulierter Erfahrung zu optimieren.

Bei der Metall Casting Company, in der Sie arbeiten, erleichtert das technische Team den Übergang der Branche zu Grün und Anpassung durch Versuchsformteile und Microanyse -Iteration, um die Qualität und Produktivität der Gieße zu verbessern.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

FAQs

1.Was sollte beim Gießen von Aluminiumflüssigkeit geachtet werden?

Beim Gießen von flüssigem Aluminium sollte die Temperatur und die Gießengeschwindigkeit gesteuert werden. Die Schimmelpilze heigt zwischen 150 und 300 ° C und wird mit einem Freisetzungsmittel besprüht. Vakuumunterstützung oder langsames Gießen sollte gleichzeitig angewendet werden, um die Poren zu reduzieren, damit das flüssige Aluminium reibungslos gefüllt werden kann.

2.Was ist das zugrunde liegende Prinzip hinter Metal Casting?

Durch das Gießen geschmolzener Metall in die Form und das Verest sind und verhärten, um die Form des Teils zu nutzen, liegt der Kern innerhalb der Fluidität des Materials und der Flexibilität der Form.

3.Wie wird die Form entwickelt?

Sie müssen zuerst das Modell erstellen und dann die Metallform mit der Sandform und einem Bindemittel drücken oder CNC -Maschine drücken. Es kann nach dem Schleifen, Vorheizen und anderen Prozessen gegossen werden. Einige Präzisionsformen benötigen die Einbeziehung von Kühlwasserkanälen.

4.Wie, um Poren in Gussteilen zu vermeiden?

Kontrollgießtemperatur und Durchflussrate, die Schimmelpilzabgase für optimale Effizienz neu gestalten, Desoxidisator hinzufügen und Vakuumguss verwenden, um Gasreste zu reduzieren.