Sein ein uraltHerstellungVerfahrenmiteine Geschichte, die sich überspanntTausende von Jahren, MetallgussIstTrotzdemwichtigin der modernen industriellen Produktion. Der Prozess soll geschmolzenes Metall aus einem Schmelztiegel in die gießenSchimmelHohlraum von avorgefertigtSchimmel,erlauben das Metall und die Form abkühlenrunterund festigenals Ganzesund erfährt dann das Metallguss, um das Metallguss zu erhalten und schließlich die Produktherstellung zu vervollständigenvon Abschlussprozess.

In diesem Artikel wird das JS -Forschungsteam es tunbringen Dienotwendig MaterialvonMetallgussTechnologie In A regelmäßige Art und Weise und mit dem umgehenDefinitionvon Prozessen, historischFortschritt, UndKategorienvonMainstreamaktuellProzesse.

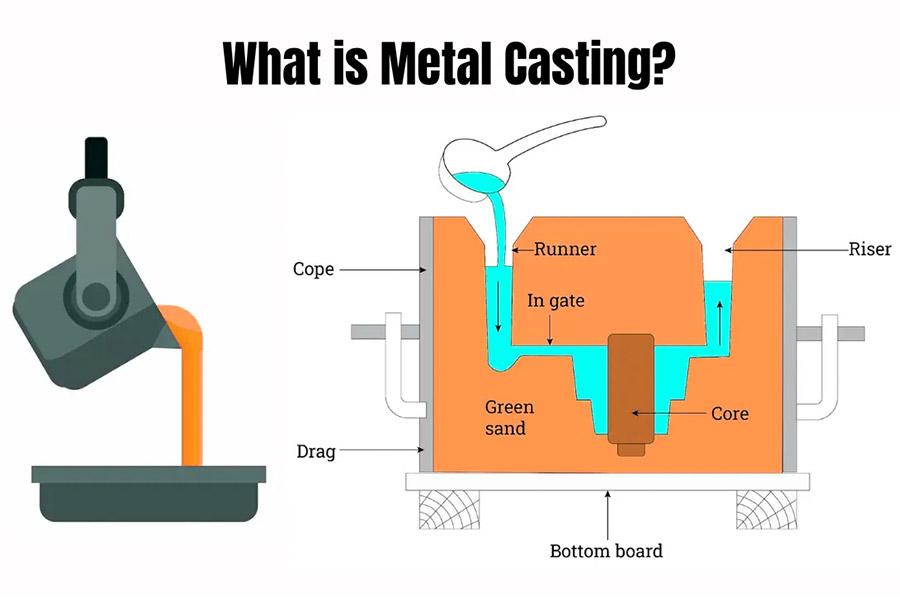

Was ist Metallguss?

Metallguss ist ein allgemeines Bildungsverfahren, dessen Prinzip es darin besteht, flüssiges Metall in eine Form mit einem vorgefertigten Hohlraum in eine Form zu werfen und ein Produkt mit einer bestimmten geometrischen Form nach Erstarrung und Kühlung zu produzieren.

Abhängig von den Produktanforderungen kann der Gussprozess einfache Körper erzeugen, wie z.Metallimboten. Diese halbfeindlichen Waren müssen in der Regel durch zusätzliches Schmieden verarbeitet werden, um ihre mechanischen Eigenschaften zu verbessern. Es kann auch direkt in der Nähe von Formformteilen mit komplexen geometrischen Merkmalen erzeugt werden, wodurch die Bearbeitungszulagen wesentlich reduziert werden.

Esmuss Sei notiertdas in technischer Praxis, der Begriff CastingIst beschäftigt mit ZweifachBedeutung,beide als DieVerfahrender Herstellungund wie dashergestelltTeileselbst.

Wann hat Metallguss zuerstauftauchen?

Die Geschichte des Metallgießens begann in der späten neolithischen Zeit um 3000 v. Die früheste angewendete Technologie war die Technik des Schimmelpacks. Zum Beispiel verwendeten die Sumerer Ton, um Formen zu bilden, und gossen geschmolzenes Kupfer in sie, um Werkzeuge wie Achsen und Dolche zu erstellen.

In China erlebten Shang und Zhou -Dynastien den Bronzeguss zu einer hoch fortgeschrittenen Methode, die den Legierungsanteil und die Temperatur des korrekten Gießens regulieren konnte. Die Technologie des Casting zu dieser Zeit förderte die Herstellung von Waffen und landwirtschaftlichen Geräten auf Standardbasis. Mit der Erfindung der Eisenschmelzentechnologie (ca. 1200 v. Chr.) Wurde das Casting weiter auf die Eisenwelt ausgedehnt und führte zuMetallbearbeitungin Form der zweiten industriellen Revolution.

Was sind die gemeinsamen Vorteile von Aluminiumlegierung Metallguss?

Das Alumalloy -Metallguss hat aufgrund ihrer besonderen Materialeigenschaften und der Prozessflexibilität eine einzigartige Position in der modernen Fertigungsindustrie. Seine gemeinsamen Verdienste werden im Grunde genommen in den folgenden Aspekten ausgedrückt:

1. Signifikante leichte Vorteile

Sein Gewicht ist ein Drittel des Stahls. Die mit der Metallgusstechnologie entwickelten Produkte können ohne Stärke erhebliches Gewicht einsparen. Nach der Einführung dieser Technologie können wir das Gewicht der Autotrom -Zylindern um 30% senken, was direkte Auswirkungen auf die Kraftstoffeffizienz oder den Bereich von Elektrofahrzeugen hat.

2. Überwachung Korrosionsbeständigkeit

Es ist leicht zu erreichen, um eine Dicke zu schaffenOxidbeschichtungAuf der Außenseite von Aluminiumstücken. Durch Modifizierung der Zusammensetzung der Legierung (z. B. durch Einbeziehung von Silizium und Magnesium) beim Gießen der Metallalumalloy ist der Korrosionsschutz noch größer, und das Stück kann in feuchten oder Salzsprayumgebungen verwendet werden, z. auf Schiffskomponenten oder Gehege des Freien.

3.thermische und elektrische Leitfähigkeit mit hoher Effizienz

Die Aluminiumlegierung hat die thermische Leitfähigkeit dreimal höher als Eisen. Die Alumalloy -Metallguss -Technologie kann die Getreidestruktur genau steuern und die Wärmeleitfähigkeitseffizienz von Gegenständen wie Kühler und Inhaber von LED -Lampen zum Wert von reinem Aluminium fördern und gleichzeitig die strukturelle Stabilität aufrechterhalten.

4. Gute Prozesskompatibilität

Vom Sandguss bis zum Hochdruckguss kann das Metallguss in der Lage sein, eine breite Palette von Prozessanforderungen zu erreichen.NiederdruckabgussZum Beispiel können komplexe dünnwandige Komponenten mit einer Wandstärke von nur 1 mm gegossen werden, während die Schwerkraftzugänge zu großen strukturellen Komponenten passt und seine Anpassungsfähigkeit viel größer ist als die von Gusseisen.

5. Ökonomisch und nachhaltig

Das Recyclingverhältnis von Aluminium beträgt mehr als 95%, und der Energieverbrauch für das Schmelzen von Alumalloy -Metallguss ist 60% niedriger als Stahl. Das leichte Gewicht senkt auch die Transportkosten und hat daher während des gesamten Lebenszyklus Kosten und Umweltvorteile, wie die großflächige Produktion von Batterieschalen für neue Energiefahrzeuge.

Was sind die Hauptprozesse des Metallgusss?

Metallgussmethoden gelten für eine Vielzahl von Metallmaterialien wie gängige technische Metalle wie Aluminium, Zink, Eisen und Stahl. Aufgrund signifikanter Schwankungen in signifikanten Eigenschaften wie Schmelzpunkt, Fluidität, Schrumpfung usw. müssen verschiedene Metalle an die Materialeigenschaften im Gussprozess angepasst werden. In der tatsächlichen Produktion ist die Wahl der Casting -Technologie in den meisten Fällen eine Frage der globalen Berücksichtigung verschiedener Faktoren. Im Folgenden finden Sie die primären Metallgussmethoden:

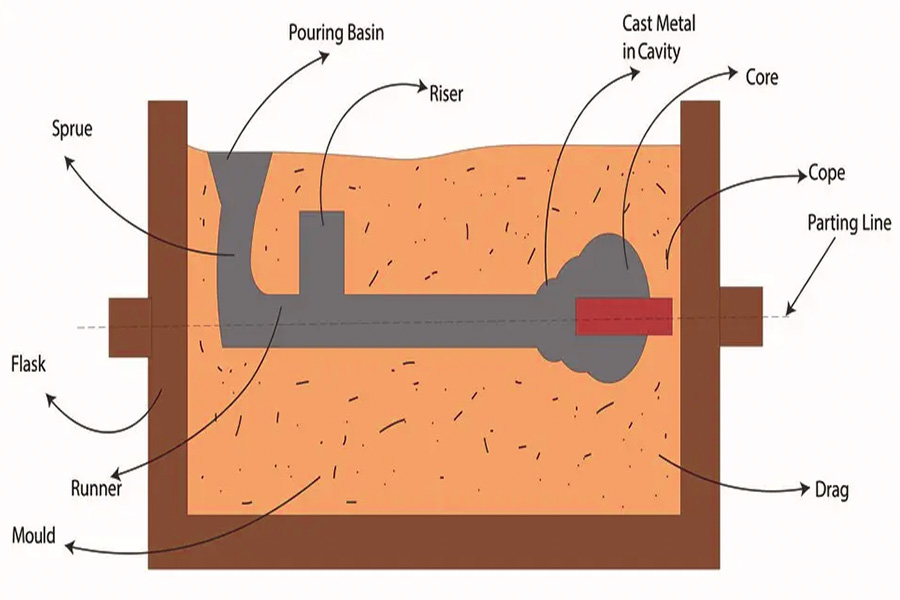

1.Sand Casting

- Die beliebteste traditionelle Casting -Methode istSandguss. Der Sandgussprozess beruht hauptsächlich auf Sand, um die Form zu entwickeln, in der Gießen auftritt. Das Sandguss ist besonders bequemer, wenn Teile eines größeren Volumens oder komplizierterer Form gegossen werden.

- Der Hauptvorteil besteht darin, dass es relativ günstig und sehr vielseitig ist und vielseitig vielseitig gemacht werden kann, um die Notwendigkeit verschiedener Produktformen gerecht zu werden. Die Oberfläche der durch diesen Prozess erhaltenen Gussteile ist jedoch tendenziell rau, und das Abschluss durch Schleifen oder Bearbeitung muss normalerweise für eine hohe Präzision durchgeführt werden.

2. Casting (Hochdruckguss)

- Die Gussguss ist ein Verfahren, bei dem Metallformen zum Gießen von Metallteilen verwendet werden. Diese Formen werden typischerweise unter Verwendung von Nichteisenmaterialien wie Aluminium, Kupfer oder Zink hergestellt, aber manchmal werden auch Eisenmetalle wie Stahl verwendet.

- Obwohl Metallformen teurer zu machen sind, sind sie sehr langlebig und können recycelt werden. Daher eignet sich das Casting am besten für die Verwendung in Anwendungen, bei denen die Produktion mit hohem Volumen erforderlich ist. Das Casting hat glattere Oberflächen und eine höhere Genauigkeit als andere Gussmethoden und wird als solche im Allgemeinen verwendet, um kleine und mittelgroße Komponenten zu erzeugen, bei denen hohe Anforderungen an die Oberflächenqualität vorliegt.

Dieser Präzisionsgussprozess verwendet ein lösliches Wachsmuster als ursprüngliches Modell und baut eine mehrschichtige refraktäre Keramikbeschichtung auf seiner Oberfläche auf, die dann bei hoher Temperatur gesintert wird, um eine feste Schimmelpilzschale zu bilden. Nachdem das Wachsmuster ausgeschmolzen ist, kann geschmolzenes Metall in die Formhöhle gegossen werden, und schließlich wird eine komplexe Komponente mit sehr hoher Dimensionsgenauigkeit erhalten.

4. ZENTRIFUGAL CASS

Geschmolzenes Metall wird in eine rotierende Form gegossen, und die Zentrifugalkraft wird verwendet, um röhrenförmige oder ringförmige Komponenten (z. B. Rohrverbindungen und Lagerhülsen) zu erzeugen. Der Prozess kann Poren beseitigen und schrumpft, die Dichte des Materials verbessern und ist gut für die Herstellung nahtloser Metallrohre geeignet.

5. Low-Presse-Casting

- Der Gussprozess mit niedrigem Druck ermöglicht es dem geschmolzenen Aluminium, unter kontrolliertem Druck nicht turbulent in die Formhöhle zu gelangen. Es eignet sich besonders für komplexe Komponenten mit unterschiedlichen Querschnittseigenschaften. Zum Beispiel sind die differenzierten Strukturanforderungen für dünnwandige Speichen (ca. 3-5 mm) und dickwandiger Rand (10-15 mm) die Vorteile des Niedrigdruckgusses.

- Im Vergleich zum traditionellen Schwerkraftguss kann das Gießen mit niedrigem Druck die Schrumpfung erheblich verringern, die mechanischen Eigenschaften verbessern und mit halbfarbigem Vergleich vereinbar istMetallformtechnologie.

Was ist die Abfolge von Metallgussoperationen?

1. Vorbereitung und Modellierung der Form

Die Metallgussvorgänge beginnen mit der Gestaltung und Produktion von Schimmelpilz als ursprünglicher Schritt. Abhängig von den Spezifikationen der Teile wird die Art der Form wie Sandform, Metallform oder Investitionsform ausgewählt. Zum Beispiel gilt das Sandguss normalerweise für große Teile, während die Gussgussformen für Genauigkeitsteile verwendet werden. Die Form muss getrocknet oder gebacken werden, um die Festigkeit zu verbessern und Deformation oder Risse beim Gießen zu vermeiden.

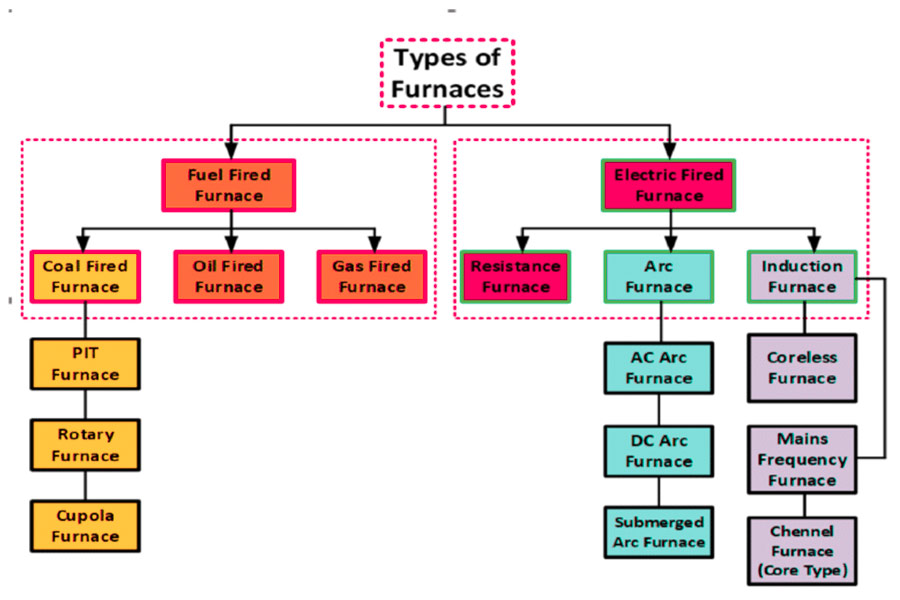

2. Mischung und Schmelzen von Material

Legen Sie Metallrohstoffe wie Gusseisen und Aluminiumlegierung in einen Ofen (z. B. einen Induktionsofen oder ein Lichtbogenofen), erhitzen Sie sie auf Temperaturen über dem Schmelzpunkt und halten Sie sie bei konstanter Temperatur. Zu diesem Zeitpunkt muss die Temperatur und die Schmelzzeit ordnungsgemäß gesteuert werden, um die Oxidation oder Inhalation von Metallen zu verhindern, und die Zusammensetzung muss durch Zugabe von Desoxidisatoren und Legierungselementen (z. B. Silizium und Magnesium) eingestellt werden, um die Leistungsanforderungen verschiedener Teile zu erfüllen.

3. Kontroll des Gießens und Füllens

Das geschmolzene Metall wird durch eine Kelle oder ein automatisches Fütterungssystem mit dem Hohlraum der Form gefüllt. Gießgeschwindigkeit und Winkel müssen streng gesteuert werden. Zu schnelle Bewirkung von Spritzen oder Porositäten leicht, und zu langsam kann Kaltschließungen induzieren. Bestimmte Prozesse, wie z.geschmolzenes Metallin komplizierte Hohlräume.

4. Lolidifikation und Kühlkontrolle

Metall wird in der Form durch natürliche Kühl- oder Jetkühltechnologie in der Form verfestigt. Die Kühlquote hat einen direkten Einfluss auf die Kornstruktur und die mechanische Eigenschaft. Zum Beispiel können Aluminiumlegierungen gestärkt und durch schnelle Kühlung verfeinert werden, und Stahlgüsse müssen langsam abgekühlt werden, um ein Riss zu verhindern.

5. Demontage und Bearbeitung

Sobald das Gießen festigt, wird es vibriert oder ausgeworfen oder Roboterarm entfernt. Es wird deburiert, gemahlen und hitzebehandelt (z. B. geglüht oder gelöscht), um innere Spannung zu beseitigen und die Oberflächenqualität zu verbessern. Dies ist die wichtigste Verbindung zwischen den Fertigstellen von Produkten und der Überprüfung der Metallgussvorgänge.

6. Überprüfung und Versand

Die Genauigkeit der Innenfehler und Größe der Gussteile werden unter Verwendung von Drei-Koordinaten-Messinstrumenten, Röntgenfehler oder visueller Untersuchung inspiziert. Qualifizierte Produkte werden an Kunden versandt, nachdem uneingeschränktOberflächenbehandelt.

Was ist normalerweise für Metallgussgeräte erforderlich?

1. Melkenausrüstung

Die Hauptausrüstung des Ofen -Metallgusss ist Schmelzgeräte, die den Metallrohstoff in Flüssigkeit schmilzt, hauptsächlich einschließlich elektrischer Lichtbogenofen, Induktionsofen, Kuppel und anderen Öfen, die den Heizmodus mit dem Schmelzpunkt verschiedener Metalle anpassen können. Die Kelle wird verwendet, um geschmolzenes Metall zu tragen und zu bewegen, um sicherzustellen, dass flüssiges Metall glatt in die gefüttert wirdGussformund es wird auch zur Überwachung der tatsächlichen Temperatur des Flüssigkeitsmetalls mit dem Thermometer verwendet, um die Qualität der Gussteile aufgrund einer unsachgemäßen Temperatur nicht zu beeinflussen.

2. Ausrüstung für Form und Kernherstellung

Die Formmaschinen werden für die Produktion der Gussmodell verwendet, wobei der Sandmixer den Bindemittel und den Sand gleichmäßig mischt, um das Sandmodell angemessene Luftdurchlässigkeit und -festigkeit zu liefern, während die Formmaschine zum schnellen Formen unter Verwendung von Verdichtung oder Sandinjektion verwendet wird, um die Produktionseffizienz zu verbessern. Kerngeräte wie Kernschützen werden verwendet, um Kerne mit komplexen Hohlräumen zu erzeugen, und die Kerntrocknöfen trocken und verhärten die Kerne, um sicherzustellen, dass sie beim Gießen stabil sind.

3. Ausrüstung und Kühlgeräte

Spouting -Maschinen werden verwendet, um geschmolzenes Metall genau in das Gießen zu gießen, um Spritz- und Oxidation zu reduzieren, und Kühlsysteme optimieren die innere Struktur des Gießens, indem sie die Kühlrate steuern, wodurch Verformungen oder Risse durch ungleichmäßiges Abkühlen verhindern. Es gibt einige Gießereien, die kontinuierliche Gussmaschinen verwenden, wobei das Metall als Verfestigungsprozess gegossen wird, perfekt für die Massenproduktion.

4. Ausrüstung und Nachbehandlungsausrüstung

Hochgeschwindigkeits-Projektil-Schussstrahlmaschine zur Oberflächenreinigung von Restsand- und Oxidationsschicht, Schneidemaschine und Schleifmaschine zum Abschneiden des gießenden Riser- und Trimmburgen, so dass die Gussteile entsprechend den Größenanforderungen entsprechen.Lacksprühenoder Wärmebehandlungsanlagen können zur Rostprävention oder zur Verhärtung der Gussteile gemäß den Anforderungen und zur Verbesserung ihrer Stärke verwendet werden.

5. Einspeise- und Qualitätskontrollgeräte

Porosität, Schlacke und andere Defekte im Guss werden durch Röntgen- oder Ultraschallfehlerdetektoren festgestellt, Koordinatenmessmaschinen bestätigen, dass die wichtigen Abmessungen für das Zeichnen und Spektralanalysatoren verwendet werden, um zu überprüfen, ob die Zusammensetzung des Materials innerhalb der Branchennormen liegt. Alle diese Ausrüstungen werden zusammen verwendet, um sicherzustellen, dass die Gussteile den Branchenstandards entsprechen.

6. Ausrüstung und Umweltausrüstung

Gussteile oder Formen mit schweren Gewichten können von Förderbändern und Kranen transportiert werden, und Staub- und Abgase aus der Produktion werden von Staubsammlern gereinigt, um die Umweltverschmutzung zu verringern. High-Tech-Gießereien haben automatische Steuerungssysteme installiert, mit denen sich die Prozessparameter in Echtzeit ändern und die Produktionsstabilität verbessern können.

Was sind die bloßen Mindestmaterialien und -ausrüstung, die für DIY -Metallguss -Aluminiumkomponenten zu Hause erforderlich sind?

1. Liste der Materialkategorien und empfohlenen Tools

| Kategorien | Empfohlene Werkzeuge/Materialien | Zweck und Beschreibung |

| Aluminiummaterial | A356 Guss Aluminiumlegierung. | Liquidität ist gut für komplexe Formen. |

| Schmelzwerkzeuge | Graphit Crucible+Electric Arc Crucibleofen. | Hochtemperaturwiderstand, präzise Temperaturregelung auf 680-720 ° C. |

| Schimmel | Gipsform+Sandform. | Gipsformen sind für feine Details geeignet, während Sandformen weniger kostet. |

| Kühlsystem | Hochdruckpumpen + Düsen. | Verfestigung beschleunigen und die Korngröße verfeinern. |

| Sicherheitsausrüstung | Hitzebeständige Handschuhe + Schutzbrille. | Verhindern, dass Aluminiumflüssigkeit spritzt und brennt. |

2. Key Business Points

- Sicherheitsbetriebsverfahren: Der Gussbetrieb muss unter ordnungsgemäßer Belüftung durchgeführt werden, und in der Nähe der Schmelzzone darf kein brennbares Material platziert werden. Die schützende Gesichtsmaske muss immer von den Operatoren verwendet werden, um zu verhindern, dass Verbrennungen Aluminium spritzen.

- Materialauswahlrichtlinien:GussmaterialienKann nicht direkt hochpuriges Aluminium (Eigenschaften: niedriger Schmelzpunkt, leicht zu oxidieren) verwenden, und höherwertige Materialien wie Siliziumaluminiumlegierungen werden bevorzugt. Wenn Sie das Gießen in einem solchen Material nicht nur durchführen, kann dies nicht nur den Gusseffekt erhöhen, sondern auch die Haltbarkeit des Gießens verbessern.

- Wirtschaftlicher Implementierungsplan: Die anfängliche Ausrüstung kann sowohl mit gebrauchten Aluminiumhütten als auch mit selbst gemachten Sandformen ausgestattet werden. Ein solcher Kombinationsplan kann den Kaufkosten für die Ausrüstung erfüllen und die Mindestgussanforderungen anbieten und eignen sich besonders für Anfängerkadetten in der Metallformung.

Wie ist JS Messerformgussgusstechnologieanders aus andereHersteller?

1. Auswahl von Material

Die JS-Messerform für die Metallguss-Technologie verwendet speziell mit hohem Kohlenstoff mit hohem Kohlenstoff mit hohem Chromium-Werkzeugstahl, dessen Carbidverteilung einheitlich ist und deren Verschleiß-resistente Leistung um 30%verbessert wird.

2.Prozess -Technologie

Unser zusammengesetzter Prozess der mehrstufigen Temperaturregelungstyp-Nitriding+Vakuumlöschung hat die Fähigkeit, Schimmelpilzoberflächenhärte über HV1200 zu erfassen und dennoch die Kernzähigkeit beizubehalten.

3. Lebens- und Produktionseffizienz der Räume

- Unsere Messerform für Metallguss nutzt das Tor voll undAbgasanlageDurch Finite -Elemente -Simulation reduziert die Auswirkung von Aluminiumflüssigkeit und reduziert den einzelnen Gussprozess um 15%.

- Jüngste Fälle von Kunden bestätigen, dass die tägliche Leistung von 800 Teilen auf 1.200 Teile angehoben wurde, wenn JS -Formen verwendet wurden, die Effizienz gemeinsamer Formen jedoch aufgrund häufiger Herunterfahren für die Wartung um 30% zurückgingen.

4. Tailor-hergestellter Service

Wir bieten vollständige parametrische Schimmelpilzdesignlösungen und können Informationen wie die Ausrichtung des Durchflusskanals und das Kühlrohrdesign gemäß den Kundenspezifikationen anpassen.

5. Service -Qualitätskontrolle

- Erstes Stück Inspektion:3D -Scanund Vergleich des Designmodells mit Toleranz bei ± 0,02 mm.

- Drucktest: Zeigen Sie Hochdruckgießen, um die Schimmelpilzdichtung zu überprüfen.

- Lebensvorhersage: Vorhersage Schimmel Lebenszyklus basierend auf Verschleiß -Simulationsalgorithmen.

JS gegen andere Anbieter

| Größenvergleich | JS -Werkzeugformgusstechnologie | Gesamtniveau anderer Hersteller |

| Kernmaterialien | Spezialer Stahl mit hohem Kohlenstoff- und Hochchromwerkzeug (Patentformulierung). | Gemeinsamer Werkzeugstahl (D2/H13). |

| Wärmebehandlungsprozess | Schritt Nitring+Vakuumlöschung (HV1200+). | Einzelgasnitrid.(HV800-900). |

| Schimmellebensdauer | 120.000 Single -Pour (Branchendurchschnitt 50.000). | Weniger als 50.000 Mal. |

| Anpassungsfähigkeit | Voll parametrisierter Design, geeignet für unregelmäßige Struktur. | Standardvorlage, die nur einfaches Styling unterstützt. |

| Qualitätskontrolle | Qualitätsprüfung der vierten Stufe+Verschleißsimulationsvorhersage. | Grundlegende Erscheinungsbildung. |

| After-Sales-Service | Voll parametrisierter Design, geeignet für unregelmäßige Struktur. | Der Ersatz kann nur unter Garantie vorgenommen werden. |

Zusammenfassung

Das Metallguss ist eine Teilformmethode, indem flüssiges Metall in eine Form gegossen wird. Seine Essenz ist die tiefe Kombination aus Materialeigenschaften, Prozessmanagement und Gerätekoordination.

Bei der Metall Casting Company, wo Sie arbeiten, dieGroße Produktionvon leichten Komponenten basieren im Allgemeinen auf der Hochtechnologie der Jet -Kühl -Light -Metal -Gussindustrie. Es löst nicht nur die Schmerzpunkte der einfachen Oxidation und Schrumpfung von Lichtmetallen im traditionellen Gießen, sondern realisiert auch einmalige Formteile von Teilen mit komplizierten Strukturen mittels dynamischer Schimmelpilztemperaturfeldkontrolle.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

FAQs

1. Welche Rolle spielen Formen beim Casting?

Die Sterbe ist das Kernwerkzeug des Gießens, das die Form und Dimensiongenauigkeit von Teilen bestimmt.Es kann wiederverwendet werden, um eine effiziente Massenproduktion zu erzielen, die sich direkt auf die Qualität und die Kosten des fertigen Produkts auswirkt.

2.Was spielt die Rolle des Ofens beim Gießen?

Dieser Herd wird verwendet, um Metall zu schmelzen.Es gewährleistet die Reinheit und Fluidität des Materials durch präzise Temperaturkontrolle, was die Grundlage für die Genauigkeit und Qualität der Gussguss ist.

3.Was ist der Unterschied zwischen Casting und Schmieden?

Gießen Sie geschmolzenes Metall in Formen und sind für komplexe Teile geeignet.Das Schmieden wird unter festem Druck gebildet und hat hohe mechanische Eigenschaften. Es wird oft in tragenden Teilen verwendet.

4.Welche Auswirkungen hat das Design auf das Casting?

Das Design bestimmt die Präzision und Oberflächenqualität von Gussteilen.Eine optimierte Struktur kann Defekte reduzieren und die Produktivität und Konsistenz verbessern.

Ressource