Metallguss ist eine übliche Methode, die im Produktionsprozess verwendet wird, um Teile durch Schmelzen von Metall zu produzieren und in eine Form zu gießen. GemeinsamGussmethodensind Sandguss, Sterbenguss und Investitionskaste. Das Sandguss ist kostengünstig und für die Massenproduktion geeignet, und das Würfelguss ist hochpräzision und für Komponenten mit komplexen Formen geeignet.

In den letzten Jahren hat sich die Jet Cooling Light Metal Casting -Industrie rasant entwickelt. Dieses Metallguss verwendet den Einsatz von Hochgeschwindigkeitsluftstrom, um die Kühlung zu beschleunigen, wobei die Auswirkung die Verbesserung der Gussfestigkeit sowie die Oberflächenqualität ist. All dasCasting -ProzesseHaben Sie ihre eigenen Eigenschaften, und die Auswahl muss auf der Grundlage von Material-, Leistung und Kostenfaktoren getroffen werden. Dieses Verständnis der Prozesse wird in Zukunft helfen, den Produktionsprozess und die Produktqualität zu optimieren.

Was sind die gängigen Metallgussprozesse?

1.Sand Casting

Sandguss ist eine der häufigsten Metallgussvorgänge. Es verwendet Sand als Form und ist für große oder komplexförmige Komponenten geeignet. Es wird häufig verwendet, um große Teile wie Basen für Werkzeugmaschinen und Motorblöcke herzustellen. Das Casting kann von wenigen Kilogramm bis zu Hunderten von Tonnen an Gewicht reichen. Die Sandgussausrüstung ist einfach und kostengünstig, mit hoher Oberflächenrauheit und mittlerer Präzision. Sandgussformen werden oft nur einmal verwendet.

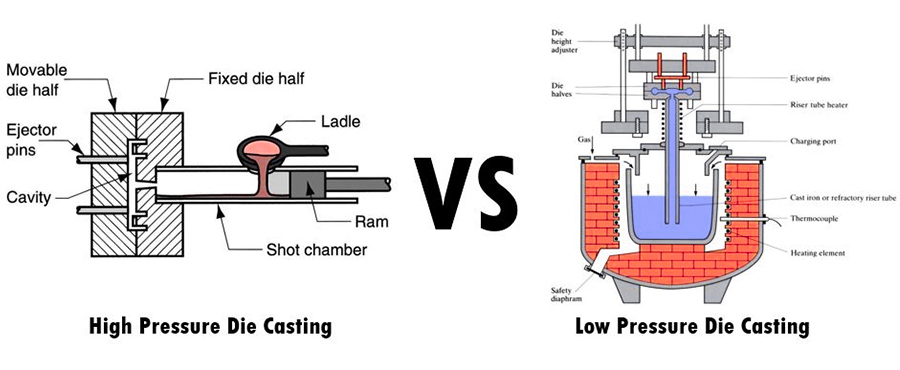

2. Hochdruckguss

Hochdruckguss ist ein weiteres wichtiges MetallCasting -Operationen. Es drückt das geschmolzene Metall unter hohem Druck in die Metallform (normalerweise 10-200 mPa). Die Vorteile des Hochdruckgusss sind hohe Produktivität, schnelle Formgeschwindigkeit (Füllzeit 0,01-0,2 Sekunden), die sanfte Oberfläche und eine präzise Größe. Der Nachteil sind hohe Schimmelpilze und sind für die Massenproduktion geeignet. Hochdruckguss wird für Legierungen wie Aluminium und Zink ausgiebig verwendet. Es wird häufig in Automobilteilen (z. B. Getriebehäusern) und 3C-Produktgehäuse verwendet, und der Druck beträgt normalerweise 50-150 MPa.

3. Low-Presse-Casting

Der Gussdruck des niedrigen Druckgusss ist niedrig (normalerweise 0,01-0,05 mPa). Es zwingt das geschmolzene Metall im Boden, in die Form zu fließen. Niedrigdruckguss hat den Vorteil einer hohen Metallnutzung und weniger Poren, die zur Herstellung von Komponenten mit höherer Qualitätsanforderungen verwendet werden. Der Nachteil ist, dass die Füllung langsam ist (ca. 1-10 Sekunden) und die Produktionseffizienz nicht so gut wie Hochdruckguss.

4. Investitions -Casting

Investitionskasteist auch als Lost Wachs Casting bekannt. Es macht zuerst ein Modell in Wachs, bedeckt es dann mit feuerfestem Material und erwärmt es schließlich, damit das Wachs schmelzen und herausfließen. Die Vorteile des Investitionsgusss sind hohe Präzision, gute Oberflächenqualität und können auf Teile mit komplexen Formen angewendet werden. Die Nachteile sind hohe Kosten und langer Produktionszyklus. Es wird hauptsächlich für kleine Genauigkeitsstriche wie Luft- und Raumfahrtblätter und medizinische Instrumente verwendet, und das Gewicht des Gießens übertrifft normalerweise nicht 50 kg.

5. Casting

Das Gießen ist eine Art Hochdruckguss, bezieht sich jedoch typischerweise auf das schnelle Prototyping von Nichteisenmetallen. Es verwendet Metallformen und höhere Drücke (bis zu 100 mPa oder höher). Die Vorteile des Würfelgusses sind extrem hohe Produktionseffizienz (Hunderte von Teilen pro Stunde sind möglich) und für dünnwandige Teile geeignet (Wandstärke kann nur 0,5 mm betragen). Der Nachteil ist, dass es nur für niedrigem Meltzeitmetalle wie Aluminium, Magnesium, Zink usw. verwendet werden kann und die Form teuer ist.

Was sind die Hauptprozessströme des Ofen -Metallgusss?

1.Metales Schmelzen

Dies ist der erste Schritt des Ofen -Metallgusss.Metall Rohstoffe(Aluminium, Eisen, Kupfer usw.) werden in einen Ofen gelegt und bei hoher Temperatur erhitzt, bis sie vollständig geschmolzen sind. Der Schmelzpunkt unterscheidet sich je nach Metalltyp, wie beispielsweise Aluminium bei etwa 660 ° C schmilzt, während Eisen etwa 1538 ° C benötigt.

Schlüsselpunkte:

- Die Temperatur hat einen direkten Einfluss auf die Qualität von geschmolzenem Metall und erfordert eine Echtzeitkontrolle, um die Oxidation oder Gasmischung abzuwenden.

- Auswahl der Art des Schmelzofens: Elektrischer Lichtbogenofen für Metall mit einem hohen Schmelzpunkt (z. B. Stahl) und Gasofen für Metall mit einem niedrigen Schmelzpunkt wie Aluminiumlegierung.

2. Meltbehandlung

Reinigen Sie das geschmolzene Metall. Entfernen Sie Verunreinigungen und Gase, um die Qualität des Metalls zu verbessern. Einige Praktiken, die normalerweise durchgeführt werden, sind die Einführung von Raffineriermitteln, ineres Gasrollen oder Übergehen.

3. Mold -Vorbereitung

Wählen Sie die Form gemäß dem Gussprozess aus. VerwendenSandformenzum Sandguss Metallformen für das Gießen; und Keramikformen für das Investitionsguss. Die Form muss trocken und sauber sein, damit sie die Qualität des Gusss nicht beeinträchtigen kann.

Schlüsselpunkte:

- Sandformen sind billig zu produzieren, aber ungenau. Metallformen können wiederverwendet werden, müssen jedoch hitzebeständig sein, um der hohen Temperatur des geschmolzenen Metalls standzuhalten.

- Bei Ofen Metallguss verhindert ein vorgeheizter Schimmelfestfehler, der durch eine übermäßige schnelle Abkühlung des geschmolzenen Metalls verursacht wird.

4. Pouring

Das flüssige Metall im Ofen wird durch ein Köpfe oder ein automatisches Fördersystem in den Formhöhlen gegossen. Die Gießtemperatur und die Geschwindigkeit müssen gut kontrolliert werden. Zu schnell verursacht Blasen, und zu langsam führt zu einer Nichtlöschung des Metalls.

Schlüsselpunkte:

- Die Gießentemperatur muss 50-100 ° C höher sein als der Schmelzpunkt des Metalls (z. B. die Gießentemperatur der Aluminiumlegierung beträgt etwa 700-750 ° C).

- Das Gate -Design beeinflusst den Fluss von geschmolzenem Metall, und Poren oder Kaltverschlüsse sind zu vermeiden.

5. Kühlung und Verfestigung

Das Metall wird in der Form natürlich abkühlen, um ein festes Guss zu erzeugen. Die Zeit, die zum Abkühlen benötigt wird, hängt von der Größe des Gießens und des Metalls ab. Die größeren Gussteile dauern einige Stunden. Die Rate, mit der es abkühlt, muss reguliert werden. Zu schnell wird es spröde und zu langsam wird unwirksam.

6. Abdämmung und Reinigung

Nachdem das Gießen fest ist, wird es aus der Form entfernt. Sandguss erfordert, dass die Form gebrochen wird, währendMetallformenkann wiederverwendet werden. Die Oberfläche des Gießens kann mit Grat oder Restsand erfolgen, und die Metallformen können wiederverwendet werden, sobald sie gereinigt wurden.

7. Post-Verarbeitung

Für das Gießen kann möglicherweise andere Prozesse wie Schneiden, Schleifen und Wärmebehandlung usw. durchlaufen werden, um die Genauigkeit und Leistung zu verbessern.

Wie verwendet man Gipsformen, um ein einfaches Aluminiumguss zu erreichen?

1. Vorbereitete Materialien und Werkzeuge

Materialien:

Gipspulver (am besten ist feuerfestes Gips).

Wasser (Mischverhältnis von Gips zu Wasser beträgt ca. 1: 1,3).

Aluminiummaterialien (Aluminium -Mülldosen, Aluminiumblöcke usw. zum Schmelzen).

Werkzeuge:

Schmelzbehälter (Gusseisen -Tiegel oder Stahltank mit einer dicken Wand).

Wärmequelle (Propansprühpistole, kleiner Ofen).

Schimmelprototyp (kann Wachs, Holz oder sein3D -Druckmodell).

Schutzausrüstung (Schutzbrille, Masken, stark hitzebeständige Handschuhe).

Der Sicherheitsschutz ist der anfängliche Betrieb von DIY -Metallgussaluminium, und Schutzausrüstung muss getragen werden.

2. Machen Sie eine Gipsform

Machen Sie einen Prototyp:

Schnitzen Sie die gewünschte Aluminiumform (z. B. Schlüsselbund oder kleine Statue) mit Wachs oder Holz.

Der Prototyp muss in der Textur glatt sein und keine scharfen Kanten enthalten (um ein Risse beim Demolding zu verhindern).

Bereiten Sie die Gipsschlammung vor:

Fügen Sie das Gipspulver langsam zum Wasser hinzu und mischen Sie, bis es zu einer Paste wird, die ohne Partikel dick ist.

Gipsaufschlämmung sollte innerhalb von 10 Minuten aufgetragen werden (es trocknet schneller).

Den Gipsform gießen:

Positionieren Sie den Prototyp in einem Behälter und gießen Sie über die Gipsaufschlämmung, um dem Prototyp eine Bedeckungsdicke von mindestens 2 cm zu verleihen.

Schütteln Sie den Behälter vorsichtig, um Luftblasen zu beseitigen, und lassen Sie ihn 1-2 Stunden lang vollständig härten.

Die Form trocknen:

Die Gipsform muss vollständig getrocknet werden (kann 1-2 Tage lang natürlich trocknen oder 4 Stunden bei Temperatur 100 ° C gebacken werden).

Entfernen Sie nach dem Austrocknen die Form aus dem Prototyp und behalten Sie die zugegossene Hohlheit bei.

In DIYMetallgussaluminiumDie Gipsform muss vollständig trocken sein, andernfalls platzt sie, wenn sie mit einer Aluminiumflüssigkeit mit Hut-Temperaturen ausgerichtet ist.

3. Aluminiumflüssigkeit trinken und gießen

Schmelzmaterial aus Aluminium:

- Legen Sie das Schrottaluminium in den Tiegel und schmelzen Sie es mit einem Propanbrenner oder einem Ofen auf 660-700 ° C (der Schmelzpunkt von Aluminium beträgt etwa 660 ° C).

- Wenn die Aluminiumflüssigkeit eine silbrige weiße Farbe entwickelt, rühren Sie sie mit einer Stahlstange, um Verunreinigungen zu entfernen.

- Vorheizen der Form: Legen Sie die Gipsform in den Ofen und erwärmen Sie sie auf eine Temperatur von 150 bis 200 ° C (zur Reduzierung von Defekten, die aufgrund der schnellen Abkühlung der Aluminiumflüssigkeit erzeugt werden).

Füllung von Aluminiumflüssigkeit:

- Nehmen Sie den Schmelztiegel in einem Zungen Crucible und füllen Sie die Aluminiumflüssigkeit langsam in den Hohlraum der Form, um nicht zu spritzen.

- Regulieren Sie die Hände beim Füllen und stellen Sie sicher, dass die Aluminiumflüssigkeit durch alle Ecken fließt.

Beim Alumalloy -Metallguss muss die Gästegeschwindigkeit langsam gehalten werden, um Blasen zu vermeiden.

4. Kühlung und Nachbearbeitung

- Natürliche Kühlung: Lassen Sie sie nach dem Gießen 20-30 Minuten lang stehen, bis die Aluminiumflüssigkeit vollständig festigt (die Außentemperatur der Form fällt unter 50 ° C).

- Demolding und Stripping des Gießens: Tippen Sie vorsichtig die Gipsform auf und streifen Sie die Aluminiumteile ab (Gips ist spröde und hat eine niedrige Wiederverwendungsrate).

- Reinigung und Polieren: Machen oder schleifen Sie Grat und raue Oberflächen ab.

- Polieroberfläche:Glatt mahlenmit feinem Sand oder elektrischer Mühle.

Aluminiumprodukte Wärmeübertragung schnell und vermeiden Sie daher, während des Abkühlens direkt in den direkten Kontakt mit kaltem Wasser zu kommen (um Verformungen oder Risse zu verhindern).

Was sind die Unterschiede für die Prozessparameter zwischen Hochdruckguss und niedrigem Druck?

Niedrigdruckguss und Hochdruckguss sind zwei Mainstream-Verfahren im Aluminium-Metallguss:

1. Vergleich des Prozessesparameters

| Parameter | Tiefdruckguss (LPDC) | Hochdruckguss (HPDC) |

| Fülldruck | 0,5 ~ 5 bar (niedrigerer Druck). | 70 ~ 1000 bar (Ultrahochdruck). |

| Ladegeschwindigkeit | 0,5 ~ 2 m/s (langsame Füllung). | 5 ~ 15 m/s (Hochgeschwindigkeitsfüllung). |

| Schimmelpilztemperatur | 200 ~ 300 ℃ (niedrigere Temperatur). | 250 ~ 400 ° C (hohe Temperatur). |

| Wanddicke | 2-8 mm (gleichmäßige Wandstärke). | 0,5 ~ 4 mm (dünnwandige komplexe Teile). |

| Schimmellebensdauer | 50.000 ~ 200.000 Mal (niedrige Schimmelpilze). | 100.000 ~ 500.000 Mal (hoher Schimmelpilzverlust). |

| Typische Anwendung | Strukturkomponenten wie Autoräder und Motorzylinder. | Leichte, dünnwandige Teile wie Handy-Shells und Automobilabdeckungen. |

2. Technische Anwendbarkeit von JS

JS Precision Manufacturing kombiniert ausführliche Tiefdruck- und Hochdrucktechniken im Bereich des Aluminium-Magnesium-Legierungsgastes und stützt sich auf die folgenden technischen Funktionen, um die Anforderungen von High-End-Kunden zu erfüllen:

Hochvorbereitungskontrolle:

JS verwendet ein Druckregelungssystem mit geschlossenem Schleife, um die Schwankung des Fülldrucks des niedrigen Druckgusses auf ± 0,5%anzupassen, und übernimmt die Heißformkorrektechnologie, um zu erreichendimensionales GießenGenauigkeit von ± 0,02 mm, überschreitende Branchenstandards (± 0,05 mm). Die Hochdruckgussgeräte sind auch mit einem Echtzeit-Drucküberwachungssystem ausgestattet, um die Einheitlichkeit des dünnwandigen Teils zu gewährleisten, und wurde in einem erfolgreichen Projekt einer neuen Batteriepackschale des Energy Vehicle implementiert.

Materielle Anpassungsfähigkeit:

Bei einem niedrigen Druckguss von Aluminium-Magnesium-Legierung hat JS ein spezielles Beschichtungssystem entwickelt, um die Form des niedrigen Druckgusses auf das 1,5-fache des Branchendurchschnitts (bis zu 300.000 Mal) zu verbessern. Gleichzeitig wird mit der Optimierung der Injektionskurve im Hochdruckguss die Stickrate unter 0,3%gesteuert. Jüngste Fälle zeigen, dass die Zugfestigkeit seiner Aluminium-Magnesium-Leichtmetall-Rad-Hub um 12%gestiegen ist und die Dehnung über 8%betrug.

Grüne Herstellung:

Wir verwenden eine inerte Gasschutzvorrichtung im niedrigen Druckguss, um die Oxideinschlüsse um 20%zu verringern. Die Hochdruckgussmaschine nutzt ein Abfallwärme-Wiederherstellungssystem, um den Energieverbrauch der Einheiten um 18%zu verringern. Beide Prozesse folgen der ISO 14001 -Umweltzertifizierung, die mit unserer Green Casting -Richtlinie übereinstimmt.

Schnelle Antwort:

Mit Hilfe der digitalen Simulationstechnologie verkürzte JS die Entwicklungszykluszeit für niedrig Druckgussformen um 60% des herkömmlichen Modells und verbesserte Prozessparameter für Hochdruckgießen um 40%. Kürzlich haben wir eine geformte Klammer für eine entwickeltLuft- und Raumfahrtkundeund es dauerte nur 28 Tage vom Design bis zur Lieferung des ersten Stücks, was 35% schneller als der Branchendurchschnitt entspricht.

3. Auswahlstrategie zur Auswahl

| Szenarioanforderungen | Empfohlene Prozesse | JS Technischer Support |

| Erfordern eine hohe Festigkeit/komplexe Innenhöhlenstruktur | Niederdruckabguss | Hot Top Gating + Stiefdruck -Drucktechnologie. |

| Streben nach leichter/hochvolumiger Produktion | Hochdruckabguss | Mehrpunktdruckinjektion + Vakuumabgase. |

| Materielle nutzungssensible Projekte | Niederdruckabguss (Anti-Gravitätsmodus) | Adaptive Flüssigkeitsspiegel -Kontrollsystem, Schrottrate <8%. |

| Präzisionsteile mit hoher Mehrwert | Hochdruckguss + lokalisierte Extrusion | Echtzeitdruck, Geschwindigkeits-Doppel-Schleife, Oberflächenrauheit RA <0,8 μm. |

Was sind die Unterschiede zwischen dem Casting und dem Sandguss?

1. Typ und Material der Form

- Würfelguss: Es werden wiederverwendbare Metallformen (z. B. Stahl- oder Aluminiumlegierung) verwendet, und die Lebensdauer der Schimmelpilze ist lang, was für komplexe Strukturen mit hoher Präzision geeignet ist. Zum Beispiel ist die Messerform für Metallguss, die von JS für das Gießen verwendet wirdSchimmelmaterialien(z. B. H13 -Stahl) werden verwendet, um die Formstabilität und Oberfläche zu gewährleisten.

- Sandguss: Durch die Verwendung von Einweg -Sandformen, geringe Genauigkeit, aber kostengünstig, geeignet für einzelne oder große Teilerzeugung. JS verbessert den Prozess durch digitales Sandformdesign und verkürzt den Entwicklungszyklus.

2.Produktionseffizienz und Kosten

- Würfelguss: Hohe anfängliche Schimmelpilze, aber für die Massenproduktion geeignet (z. B. Automobilteile). JS erreicht die tägliche Produktionskapazität von Tausenden von Stücken durch automatisierte Produktionslinien.

- Sandguss: Niedrige Schimmelpilze, aber lange Produktionszeit für ein einzelnes Stück, das für kleine Chargen oder Prototypen geeignet ist.

3. Voraussetzung und Oberflächenqualität

- Gussguss: Toleranz kann ± 0,005 mm (technischer Standard -Standard), Oberflächenrauheit ra ≤ 1,6 μm, insbesondere für Messerform für die erforderliche Schärfe und die Größenkonsistenz für die Messerform.

- Sandguss: Allgemeine Toleranz ± 0,5 mm, Oberflächenrauheit RA ≥12,5 μm, erfordert eine Nachuntersuchungsverarbeitung.

4. Anwendungsszenarien

- Würfelguss: hohe Komplexität, dünnwandige Teile (z. B. elektronischer Gehäuse, Werkzeuge),JS CompanyFügt Multi-Materials-Kompatibilität (Aluminium/ Zink/ Magnesiumlegierungen) hinzu, um die leichten Anforderungen zu erfüllen.

- Sandguss: Große Komponenten (z. B. Werkzeugmaschinenbasen), einteilige Anpassung oder Teile mit niedriger Komplexität.

Zusammenfassung

Sandguss, Würfelguss, Investitionsguss, Centrifugal Casting und andere Technologien im Zusammenspiel von Metallkaste bilden das Kerntechnologiesystem der Fertigungsindustrie. Das Sandguss ist zur bevorzugten Lösung für große Strukturteile mit geringen Kosten und Vielseitigkeit geworden, und das Gießen der Stempel bietet eine hochpräzise Lösung für komplexe Dünnwandkomponenten auf der Grundlage des HochdrucksSchnelles PrototypingTechnologie.

In den letzten Jahren sind nach der wachsenden Nachfrage nach grünem und leichten Fertigung neue Prozesse wie Jet -Kühlungstechnologie und schimmelfreies Casting nacheinander entstanden und die Grenzen der Casting -Technologie weiter erweitert.

Bei der Metallgussfirma, in der Sie arbeiten, müssen Sie einen doppelten Durchbruch bei der Ertragsverbesserung und der Energieeinsparung erzielen. Senden Sie uns Ihre spezifischen Nachfragedokumente, und wir werden uns zur Verfügung stellenMetallgussdienstefür Sie innerhalb kurzer Zeit. Die technischen Akkumulations- und technischen Funktionen von JS können Ihnen wichtige Unterstützung bieten.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

FAQs

1.Was ist Metallguss?

Das Metallguss beinhaltet das Gießen flüssiges Metall in eine Form und das Abkühlen, um die gewünschte Form zu erhalten. Metallguss dient zur Herstellung komplexer oder großer Teile wie Motorteile, Industriewerkzeuge usw. mit produktiver Effizienz und wirtschaftlichen Vorteilen.

2.Was sind die Vorteile des Investitionskastens?

Investment Casting (Lost Wax Process) verwendet Einweg-Wachsform, um komplexe Teileformung mit hoher Präzisionsform mit einer Oberfläche von bis zu RA1.6 & mgr; m zu erreichen, und kann zur Verarbeitung schwer zu machender Materialien wie der Titanlegierung verwendet werden. Es eignet sich besonders für die Herstellung kleiner vielen Präzisionskomponenten in Luft- und Raumfahrt, Medizin und anderen Bereichen.

3.Wie schnell ist Hochdruckguss?

Hochdruckguss kann Formen mit einer maximalen Geschwindigkeit von 20 bis 60 m/s füllen und komplexe Formen in 0,02 bis 0,2 Sekunden füllen. Es ist für dünnwandige Teile (z. B. Autozylinderblöcke) geeignet, und ein Zyklus dauert ungefähr 30-90 Sekunden unter Berücksichtigung von Präzision und Produktivität.

4. IS DIY Casting sicher?

Das DO-It-yourself-Guss ist gefährlich mit Potenzial für hohe Hitze und Metallspritzen, erfordert strengen Schutz (Schutzbrille, Handschuhe, Belüftung) und macht es unmöglich, nasses Material oder Formen zu verwenden. Es ist im regelmäßigen Betrieb sicher möglich, aber professionelle Richtlinien müssen befolgt werden.

Ressource