Seit ihrer Einführung in den 1950er Jahren hat die 5-Achs-CNC-Bearbeitungstechnologie die Fertigung komplexer Bauteile grundlegend verändert. Durch die koordinierte Bewegung des Schneidwerkzeugs in fünf Richtungen ermöglicht diese Technologie die Bearbeitung von Werkstücken, für die früher mehrere Aufspannungen erforderlich waren, in einem Arbeitsgang .

Was macht die Herstellung von Teilen für die Luft- und Raumfahrt sowie von Alltagsgegenständen überhaupt erst möglich? Werden die damit verbundenen Herausforderungen und Kosten überbewertet? Lassen Sie uns ganz von vorn anfangen und Ihnen diese Technologie näherbringen , die die Regeln der Fertigungsindustrie revolutioniert.

Abbildung 1: CAD-Darstellung einer CNC-Bearbeitungsanlage, wobei der Roboterarm sich auf das Fräsen kreisförmiger Werkstücke vorbereitet.

Zusammenfassung der Kernantworten

| Kernfragen | Technologievergleich und Auswahlkriterien | Lösungen und Mehrwert von JS Precision |

| Wie wählt man die CNC-Technologie aus? | 3-Achs-CNC-Maschine: Geeignet für einfache geometrische Bauteile mit geringen Kosten. 5-Achs-CNC-Maschine: Geeignet für komplexe, gekrümmte Bauteile mit höherer Genauigkeit. | Basierend auf der Komplexität Ihres Bauteils und Ihrem Budget bieten wir Ihnen die kostengünstigsten 3- oder 5-Achs-CNC-Bearbeitungslösungen an. |

| Lohnt sich eine 5-Achs-CNC-Maschine? | Die anfängliche Investition ist hoch, aber durch die Reduzierung der Anzahl der Spannvorgänge, die Verbesserung der Genauigkeit (bis zu ± 0,005 mm) und der Ausbeute können die Gesamtkosten komplexer Projekte deutlich gesenkt werden. | Wir setzen auf moderne 5-Achs-CNC-Bearbeitungszentren und unsere langjährige Erfahrung, um Ihnen zu mehr Gestaltungsfreiheit zu verhelfen und die Produkteinführung zu beschleunigen , wodurch wir die Rentabilität Ihrer Investition sichern. |

| Wie lassen sich Genauigkeit gewährleisten und Kosten kontrollieren? | Der Schlüssel liegt darin, die geometrische Komplexität der Teile mit der Bearbeitungstechnologie abzustimmen. Die einmalige Aufspannung der 5-Achs-Technologie kann Fehler grundlegend reduzieren und die Qualität sichern. | Wir bieten umfassende Prozessdienstleistungen von der DFM-Analyse bis zur Präzisionsfertigung und gewährleisten so, dass die Teile höchsten Standards entsprechen und gleichzeitig die Gesamtprojektkosten optimiert werden. |

Warum ist die Fertigung von Präzisionsteilen auf 5-Achs-CNC-Bearbeitung angewiesen? JS Precision teilt seine praktischen Erfahrungen mit Ihnen.

JS Precision hat in den letzten 15 Jahren umfangreiche Erfahrung in der 5-Achs-CNC-Bearbeitung gesammelt . Unsere Expertise erstreckt sich auf viele hochpräzise Anwendungsbereiche, wie die Fertigung von Komponenten für medizinische Geräte und die Bearbeitung von Luft- und Raumfahrtkomponenten.

Wir bieten beispielsweise 5-Achs-CNC-Bearbeitungsdienstleistungen für über 50 führende Medizintechnikunternehmen weltweit an. Mehr als 100.000 Präzisionsteile, darunter Schrauben aus Titanlegierung und Komponenten für künstliche Gelenke, haben wir erfolgreich gefertigt. Im Luft- und Raumfahrtbereich bearbeiten wir mit unserem 5-Achs-CNC-Bearbeitungszentrum komplexe Triebwerksteile mit einer Erfolgsquote von über 99,8 %.

Dieser Leitfaden fasst unsere jahrelange praktische Erfahrung mit 5-Achs-CNC-Bearbeitungsprojekten zusammen. Sie können diesem Leitfaden vertrauen, da jeder Punkt auf unserer tatsächlichen Arbeit und Überprüfung basiert.

Wie die American Society of Mechanical Engineers in ihren "CNC Machining Accuracy Standards" hervorhebt, bietet die 5-Achs-CNC-Bearbeitung unersetzliche Vorteile bei der Verbesserung der Genauigkeit und Effizienz der Bearbeitung komplexer Teile, und unsere Erfahrung deckt sich weitgehend mit dieser wichtigen Ansicht.

Möchten Sie mehr über Fallstudien zur 5-Achs-CNC-Bearbeitung in Ihrer Branche erfahren? Kontaktieren Sie JS Precision und geben Sie Ihre Branche an, um ein kostenloses branchenspezifisches Fallstudienhandbuch zu erhalten, das Ihnen hilft, die realen Anwendungsszenarien schneller zu verstehen.

Was ist 5-Achs-CNC-Bearbeitung? Ein umfassender Leitfaden zu ihren Prinzipien und Vorteilen

Die Idee hinter der 5-Achs-CNC-Bearbeitung besteht darin, dass sich das Werkzeug in fünf Richtungen bewegen kann, wobei zwei davon zusätzlich rotieren. Diese Bearbeitungsart zählt zum mehrachsigen Schneiden und Umformen und ähnelt dem Einsatz der Werkzeugmaschine als Schnitzmesser, um das Metallrohmaterial schrittweise in eine glatte Oberfläche oder eine komplexe Struktur zu schneiden.

Der größte Vorteil besteht darin, dass während der Bearbeitung kein wiederholtes Auseinandernehmen und Neuausrichten der Teile wie bei herkömmlichen Verfahren erforderlich ist. Die Maschine kann den Schnittwinkel selbstständig regeln, und noch erstaunlicher ist, dass sie in einem einzigen Arbeitsgang kontinuierlich schneiden kann.

So können beispielsweise hochpräzise Teile wie Turbinenschaufeln, für deren Bearbeitung früher sieben oder acht Arbeitsgänge nötig waren, jetzt auf einer Fünf-Achs-Werkzeugmaschine in kreisförmigen Scheiben geschnitten werden, was die Produktivität verdoppelt.

Das Kernprinzip lässt sich in drei Kernpunkte unterteilen:

(1) Fünf-Wege-Koordinationsbewegung

Die Werkzeugmaschine nutzt eine Kombination aus drei linearen Achsen (X-, Y- und Z-Achse für Vorwärts-, Rückwärts-, Links- und Rechts- sowie Auf- und Abwärtsbewegungen) und zwei Rotationsachsen (üblicherweise als A- und C-Achsen bezeichnet), um das Werkstück in jedem beliebigen Winkel zu bearbeiten . Beispielsweise kann das Werkzeug bei der Herstellung von Turbinenschaufeln vertikal schneiden und um 45 Grad neigen, um seitlich zu schneiden.

(2) Vorteile der Verarbeitung ohne Wenden

Herkömmliche 3-Achs-Werkzeugmaschinen erfordern bei der Bearbeitung komplexer Teile ein mehrmaliges Auseinandernehmen und Anpassen der Werkstückrichtung. Das 5-Achs-System hingegen wechselt die Bearbeitungsfläche automatisch über die Rotationsachse. Ähnlich wie bei einer Panoramaaufnahme muss das Objekt nicht manuell gedreht werden, und das Objektiv erfasst alle Winkel.

(3) Genauigkeit der dynamischen Synchronisierung

Werkzeugschnitt und Werkstückrotation lassen sich in Echtzeit koordinieren. Bei der Bearbeitung spezieller Strukturen wie Spiralnuten bewegt sich die Spindel vorwärts, während das Werkstück mit konstanter Geschwindigkeit rotiert. Die millimetergenaue Synchronisierung beider Prozesse erfolgt über das CNC-System, wodurch eine Endbearbeitungsgenauigkeit von bis zu 0,005 mm erreicht werden kann.

Möchten Sie besser verstehen, wie Ihre Bauteilkonstruktion von der Fünf-Achs-Technologie profitiert? Laden Sie jetzt Ihre 3D-Zeichnungen hoch, und das Team von JS Precision erstellt Ihnen einen professionellen Bericht zur Fertigungstauglichkeitsanalyse für die 5-Achs-CNC-Bearbeitung.

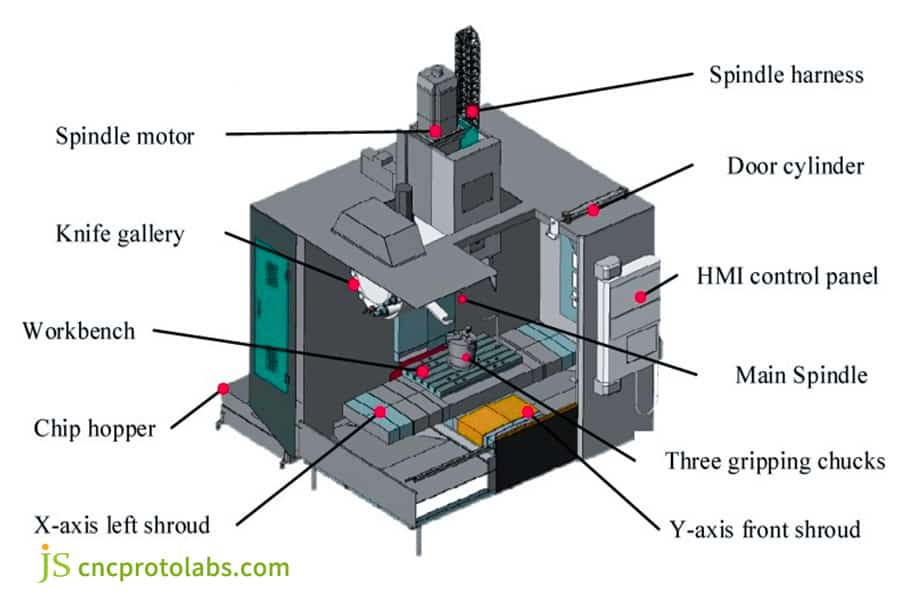

Die 5-Achs-CNC-Maschine im Detail: 6 Schlüsselkomponenten und ihre Funktionen

1. Die Hauptstruktur der Werkzeugmaschine

Man kann es sich als das „Skelett“ der Anlage vorstellen, das in der Regel aus Gusseisen oder Stahl besteht und alle Bauteile trägt. Ist das Grundgerüst nicht ausreichend stabil, kann es beim Hochgeschwindigkeitsschneiden leicht zu Vibrationen kommen, was letztendlich zu Maßabweichungen an den Bauteilen führen kann.

Bei der Auswahl der Ausrüstung wird der Anbieter von 5-Achs-CNC-Bearbeitungsdienstleistungen den Fokus auf die Steifigkeit des Rahmens legen, insbesondere bei der Bearbeitung harter Materialien wie beispielsweise Titanlegierungen für die Luftfahrt, wo ein schwerer Rahmen verwendet werden muss.

2. Der Aufbau der fünf Bewegungsachsen

Dies ist der Kern der Fünf-Achs-Maschine! Im Folgenden finden Sie eine strukturelle Beschreibung des Bewegungssystems der Fünf-Achs-Werkzeugmaschine:

| Bewegungsachse | Bewegungsrichtung | Funktionsbeschreibung |

| X-Achse | Die Werkbank lässt sich vertikal und horizontal bewegen. | Bildet den grundlegenden Bearbeitungspfad, die essentielle Kernbewegungsachse für alle CNC-Maschinen. |

| Y-Achse | Horizontale Bewegung senkrecht zur X-Achse. | Durch die Zusammenarbeit mit der X-Achse wird der Bereich der ebenen Bearbeitung erweitert und eine zweidimensionale Bearbeitungsfähigkeit geschaffen. |

| Z-Achse | Das Werkzeug bewegt sich vertikal auf und ab. | Die Kontrolle der Präzision der Bearbeitungstiefe beeinflusst direkt die Tiefenabmessung des Formhohlraums. |

| A-Achse | Drehbewegung um die X-Achse. | Realisieren Sie die Werkstückwinkelanpassung, um den Anforderungen der Bearbeitung geneigter Oberflächen gerecht zu werden. |

| B-Achse | Drehbewegung um die Y-Achse. | Zusammenarbeit mit der A-Achse zur Verbesserung der räumlichen Bearbeitungsmöglichkeiten und Erweiterung des Arbeitswinkelbereichs der Werkzeugmaschine. |

Zur Bearbeitung einer verdrehten Turbinenschaufel dreht sich der Arbeitstisch, während sich das Werkzeug neigt, und alle Bögen können auf einmal bearbeitet werden, ohne dass die Teile wiederholt demontiert und montiert werden müssen.

3. Spindelsystem

Das Spindelsystem ist die Kerneinheit der Werkzeugmaschine für die Zerspanung, und die Drehzahl kann von mehreren Tausend bis zu Zehntausenden Umdrehungen pro Minute reichen.

- Hohe Geschwindigkeiten eignen sich für Feinbearbeitungen (wie das Polieren des Metallgehäuses eines Mobiltelefons).

- Ein hohes Drehmoment eignet sich für die Grobbearbeitung (z. B. zum Einfräsen tiefer Nuten in Stahlteile).

Die Wahl dieses Systems hängt direkt mit den Geschäftsmöglichkeiten der Hersteller von 5-Achs-CNC-Bearbeitungszentren zusammen. Die 12.000 U/min Spindel einer herkömmlichen 3-Achs-Maschine kann nur konventionelle Metallbearbeitungen durchführen, während die 40.000 U/min Hochgeschwindigkeitsspindel, die in einem 5-Achs-Bearbeitungszentrum mit Gelenkschaltung konfiguriert ist, Mikrobearbeitungsaufträge für Präzisionsinstrumente wie z. B. medizinische Knochenbohrer übernehmen kann.

4. CNC-System und Software

Das CNC-System ist für die Umwandlung von Konstruktionszeichnungen in Werkzeugmaschinen-Aktionsanweisungen verantwortlich, einschließlich Hardware wie Bedienfelder und Prozessoren sowie spezieller Software von Marken wie Siemens.

Die Software plant automatisch den Bewegungsablauf der 5 Achsen. Beispielsweise vermeidet das System bei der Bearbeitung eines Laufrads automatisch Kollisionen zwischen Werkzeug und Werkstück, wodurch die manuelle Justierung deutlich vereinfacht wird. Diese intelligente Steuerung ermöglicht es auch Anfängern, komplexe Teile präzise zu bearbeiten.

5. Werkzeugmagazin und Werkzeugwechsler

Zur Werkzeuglagerung und zum automatischen Werkzeugwechsel während der Bearbeitung. Mini-5-Achs-CNC-Bearbeitungszentren sind üblicherweise mit 12 bis 24 Werkzeugen ausgestattet, während größere Anlagen auf über 200 Werkzeuge erweitert werden können, um den Anforderungen der Mehrprozessbearbeitung komplexer Teile gerecht zu werden. Bei der Bearbeitung kleinerer Serien durch 5-Achs-CNC-Bearbeitungszentren lässt sich durch den schnellen Werkzeugwechsel Zeit sparen. Beispielsweise kann vormittags Aluminiumlegierung bearbeitet und nachmittags direkt Edelstahl geschnitten werden.

6. Zusätzliches Zubehör

- Kühlmitteldüse: Sprühen Sie während des Schneidens Wasser oder Öl auf, um eine Überhitzung und Verformung des Materials zu verhindern.

- Späneförderer: Metallspäne wie mit einem Staubsauger entfernen, um Kratzer am Werkstück zu vermeiden.

- Realer Fall: Ein Hersteller von Medizinprodukten beauftragte einen 5-Achs-CNC-Bearbeitungsdienstleister mit der Fertigung von Gelenkprothesen. Dieser hatte jedoch das Kühlmittel nicht richtig eingestellt, sodass die Edelstahloberfläche voller Brandspuren war und die gesamte Teilecharge verschrottet werden musste.

Bewerten Sie gerade?Suchen Sie nach CNC-Bearbeitungsanlagen für den britischen Markt? JS Precision informiert Sie über Ihre Bearbeitungsanforderungen und stellt Ihnen einen Leitfaden zur Auswahl der wichtigsten Komponenten zur Verfügung, damit Sie fundierte Investitionsentscheidungen treffen können.

Abbildung 2: Perspektivische Ansicht eines komplexen 5-Achs-CNC-Bearbeitungszentrums, die die Anordnung der Kernkomponenten wie Spindel und Werkzeugmagazin zeigt.

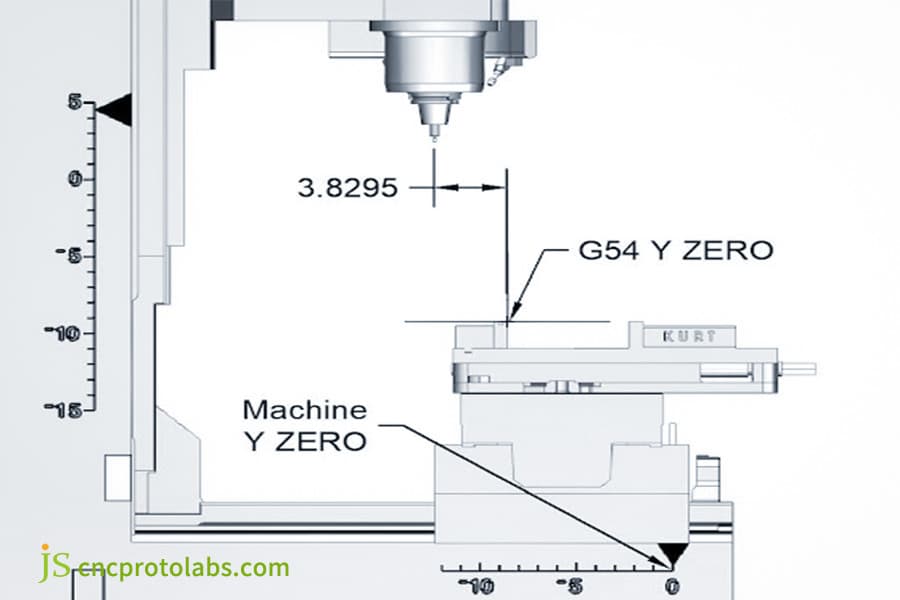

Einrichtung des 5-Achs-CNC-Koordinatensystems: Eine Schritt-für-Schritt-Anleitung

1. Bestimmen Sie die Nullpunktposition der Bearbeitung.

- Berühren Sie die Werkstückoberfläche mit einem Werkzeugeinstellinstrument oder einem Messtaster , um die Position zu finden, die Sie als Nullpunkt verwenden möchten (z. B. die Ecke oder die Mitte des Werkstücks).

- Bei der Bearbeitung von Turbinenschaufeln durch JS Precision legen unsere Ingenieure üblicherweise den Mittelpunkt der Unterseite der Schaufelwurzel als Nullpunkt fest.

2. Eingangsdaten für das Steuerungssystem

- Wählen Sie G54 (oder G55, G56) auf dem Bedienfeld der Werkzeugmaschine und geben Sie die gemessenen Nullpunktkoordinaten (X/Y/Z-Werte) ein.

- Hinweis: Bei einem 5-Achs-CNC-Bearbeitungszentrum mit Drehtisch muss zusätzlich der Anfangswinkel der Drehachse (A/C-Achse) eingegeben werden.

3. Den Einfluss der Rotationsachse berücksichtigen

- Bei der 5-Achs-CNC-Bearbeitung kann es vorkommen, dass das Werkstück durch den Drehtisch gewendet wird, wodurch sich der Nullpunkt verschiebt.

- Lösung: Binden Sie das Koordinatensystem und die Rotationsachse in der Programmiersoftware ein und lassen Sie das System die Position automatisch kompensieren.

4. Überprüfen Sie das Koordinatensystem

- Starten Sie das Programm leer, um zu überprüfen, ob sich das Werkzeug wie erwartet nahe am Werkstück befindet. Schneiden Sie es nicht direkt!

- Unsere Tipps: Heben Sie die Z-Achse um 50 mm an, bevor Sie es erneut versuchen, und machen Sie sich keine Sorgen, wenn es zu einem Absturz kommt.

5. Wechseln zwischen mehreren Koordinatensystemen

- Wenn das gleiche Werkstück in mehreren Bereichen bearbeitet werden muss, wiederholen Sie nach dem Einstellen von G54 die obigen Schritte , um einen weiteren Nullpunkt für G55 festzulegen.

- Anwendungsszenarien: Wenn beispielsweise gleichzeitig Kavitäten bearbeitet und Löcher in einer Form positioniert werden, erspart die Verwendung unterschiedlicher Koordinatensysteme die Notwendigkeit, das Werkzeug neu zu kalibrieren.

Abbildung 3: Darstellung der Y-Achsen-Positionierung der CNC-Fräsmaschine, der Nullpunktbeziehung und des Versatzes zwischen dem Werkzeugmaschinen- und dem Werkstückkoordinatensystem.

5-Achsen-Modell vs. 3-Achsen-Modell: Wie lassen sich die Unterschiede erkennen?

1. Kernunterschied

3-Achs-Werkzeugmaschinen funktionieren wie präzise Koordinatensysteme und können Werkzeuge nur in drei linearen Richtungen (vorwärts/rückwärts, links/rechts und auf/ab) entlang der X-, Y- und Z-Achse bewegen. 5-Achs-Werkzeugmaschinen hingegen verfügen über zwei zusätzliche Drehachsen (üblicherweise als A- und B-Achse bezeichnet), was der Ausstattung des Werkzeugs mit mechanischen Gelenken entspricht und ein freies Neigen während des Bearbeitungsprozesses ermöglicht.

| Vergleich der Dimensionen | 3-Achs-Bearbeitung | 5-Achs-Bearbeitung |

| Bewegungsachse | Lineare X/Y/Z-Achse. | Füge die Rotationsachse A/B hinzu. |

| Verarbeitungskomplexität | Ebene/einfache Oberfläche. | Komplexe dreidimensionale Strukturen wie beispielsweise Turbinenschaufeln. |

| Menschliches Eingreifen erforderlich | Für jede Bearbeitungsseite muss das Werkstück manuell gewendet werden. | Vollautomatisches Mehrwinkelschneiden. |

| Genauigkeitsfehler | ±0,1 mm. | ±0,02 mm. |

| Typische Kosten | 70.000 bis 210.000 US-Dollar. | 420.000 US-Dollar und mehr. |

2. Anwendbare Szenenauswahl

Wählen Sie 3 Achsen: Geeignet für begrenztes Budget (Gerätepreis 30-70% günstiger), Bearbeitung von flachen/flachen Nutteilen (wie z. B. Handygehäuse) oder Kleinserienfertigung ( keine komplexe Programmierung ).

Wählen Sie 5 Achsen: Bei tiefen Hohlraumstrukturen (wie z. B. Motorzylinderblöcken), speziell geformten gekrümmten Oberflächen (Zahnimplantaten) oder Anforderungen an höchste Präzision (Lagern für die Luft- und Raumfahrt) kann die Fünf-Achs-Bearbeitung den Prozess, für den herkömmliche Werkzeugmaschinen 5-6 Aufspannungen benötigen, in einem Arbeitsgang durchführen.

3. Ausgewogenes Verhältnis von Effizienz und Kosten

Obwohl 5-Achs-Werkzeugmaschinen in der Anschaffung teurer sind, können sie durch ihre kontinuierliche Bearbeitungsfunktion bei der Fertigung komplexer Teile wie beispielsweise Automobilformen über 60 % der Arbeitszeit einsparen. So benötigt man beispielsweise für die Herstellung von Turbolader-Laufrädern aus Aluminiumlegierung auf einer 3-Achs-Maschine 7 Tage plus 3 manuelle Kalibrierungen, während eine 5-Achs-Maschine die Fertigung vollautomatisch in nur 2 Tagen abschließt.

Abbildung 4: Zeigt die Achsenstruktur von CNC-Fräsmaschinen, von der einfachen Drei-Achs-Konfiguration bis hin zu den Unterschieden in der hochpräzisen Fünf-Achs-Konfiguration.

Welche Branchen sind am stärksten auf 5-Achs-CNC-Bearbeitungstechnologie angewiesen?

1. Medizinbranche

- Anforderungen an Implantate: Menschliche Implantate (wie Gelenke und Knochenplatten) müssen perfekt zur anatomischen Struktur des Patienten passen, mit Präzisionsanforderungen, die mit der Dicke eines Haares vergleichbar sind (Toleranz ±0,01 mm), und die Materialien müssen biokompatibel sein und eine glatte Oberfläche aufweisen.

- Die Vorteile der 5-Achs-CNC-Bearbeitung von JS Precision: Wir bearbeiten komplexe Oberflächen in einem Arbeitsgang und bieten Komplettlösungen – von Titanlegierungsverbindungen bis hin zu porösen Knochenimplantaten – individuell auf die Bedürfnisse unserer Patienten abgestimmt. Mit nur einer einzigen Aufspannung lassen sich speziell geformte Oberflächen präzise gravieren, wodurch die bei herkömmlichen Verfahren notwendigen Nachjustierungen entfallen .

- Typische Anwendungen: Kugelgelenkstruktur von künstlichen Hüftgelenken, poröse Oberfläche von Wirbelsäulenversteifungsgeräten und Präzisionskanäle von minimalinvasiven chirurgischen Instrumenten.

2. Elektronikindustrie

- Problemlösung: Bei elektronischen Produkten wird Wert auf Dünne und Leichtigkeit gelegt, aber kleine Bauteile wie Kühlkörper und Chip-Schnittstellen erfordern extrem hohe Präzisionsanforderungen (z. B. sollte die Toleranz von SIM-Kartensteckplätzen in Mobiltelefonen weniger als 0,05 mm betragen).

- Technische Spezifikationen von JS Precision: Die gebogenen Fasen der Aluminiumgehäuse und die internen Kartenschlitze können parallel von unserem 5-Achs-CNC-Bearbeitungszentrum bearbeitet werden, und sogar die Positionierungslöcher für die Leiterplatte sind auf der Metalloberfläche eingraviert, um Fehler bei der Mehrfachbearbeitung zu vermeiden.

- Beispielprodukte: Laptop mit integriertem Metallgehäuse, 5G-Basisstations-Kühlkörper, Halbleiterwafer-Träger.

3. Kundenspezifische Bearbeitung

- Revolutionäre Vorgehensweise: Früher dauerte die manuelle Prototypenerstellung 2-3 Wochen . 5-Achs-CNC-Maschinen können komplexe Konstruktionen (wie z. B. Prototypen von Zahnradsätzen) innerhalb von 48 Stunden in physische Objekte umsetzen, und es können Materialien von Kunststoff bis Kohlefaser verarbeitet werden.

- Der Kernnutzen von JS Precision: Unsere Ingenieure können die Machbarkeit von Sonderformen schnell überprüfen. So werden beispielsweise Tonmodelle von Automobilen direkt in testbare, funktionale Metallteile umgewandelt , wodurch sich der Entwicklungszyklus um 60 % verkürzt.

- Typische Anwendungsfälle: Einmalige Formgebung von Drohnenfaltgelenken und präzise Wiederherstellung der Okklusionsflächen von individuell angefertigten Prothesen.

4. Luft- und Raumfahrt

- Höchstanforderungen: Gewichtsreduzierung der Triebwerkschaufeln um 1 Gramm, die gesamte Maschine spart 2 Tonnen Treibstoff pro Jahr. Die Satellitenhalterungen müssen sowohl leicht als auch strahlungsbeständig sein, und die topologische Optimierungsstruktur ist so komplex wie ein Gefäßnetzwerk.

- 5-Achs-CNC-Bearbeitungsservice-Schwelle: Wir haben die AS9100- Luftfahrtzertifizierung bestanden und können Bearbeitungen auf Mikrometerebene für Schlüsselkomponenten wie Raketentriebwerksbrennkammern anbieten und sogar Fräsen anstelle von Schleifen erreichen, wobei direkt ein Spiegeleffekt (Ra≤0,1μm) gefräst wird.

- Von unserem Unternehmen verarbeitete Produkte: Treibstoffdüsen für Raumfahrzeuge (Genauigkeit bis zu 1 Mikron), gekrümmte Tragflächenprofile für Spoiler, Kühlkanäle für Raketentriebwerksdüsen.

Wie Sie die Kosten für die 5-Achs-CNC-Bearbeitung senken können: 4 praktische Strategien zur Budgetoptimierung

1. Achten Sie auf den Preis der Werkzeugmaschinen.

Der Preis von 5-Achs-CNC-Werkzeugmaschinen wird von verschiedenen Faktoren beeinflusst. Standardmodelle kosten in der Regel Hunderttausende von Dollar, während High-End-Konfigurationen Millionen von Dollar kosten können. Diese Preisschwankungen hängen hauptsächlich von der Markenpositionierung, dem Bearbeitungsbereich, der technischen Ausstattung und dem Automatisierungsgrad ab.

Nehmen wir mittelgroße Anlagen als Beispiel: Das Angebot für das Basismodell liegt im Bereich von 100.000 bis 200.000 US-Dollar. Sollte es jedoch notwendig sein, den Verarbeitungsdurchsatz zu erweitern oder intelligente Überwachungsmodule hinzuzufügen, können sich die Gesamtkosten verdoppeln.

Es ist erwähnenswert, dass Unternehmen im Bereich der 5-Achs-CNC-Bearbeitung in Großbritannien dazu neigen, Modelle mit thermischen Kompensationssystemen zu wählen, die Verformungen, die durch die Umgebungstemperatur verursacht werden, automatisch korrigieren können und sich besonders für die Herstellung hochpräziser Formen eignen.

2. Zusammensetzung der Kernkosten

Das Maschinenbett macht etwa 25–30 % der Gesamtinvestition aus. Um eine verbesserte Stoßdämpfung zu erzielen, wird für dieses Bauteil häufig das Harzsandgussverfahren angewendet. Der eigentliche Kostenfaktor ist jedoch die Kernkomponente des Bewegungssteuerungssystems. Diese importierte Präzisionsrollenführungsschiene kann zwar dreimal so teuer sein wie eine inländische Variante, gewährleistet aber eine stabile Wiederholgenauigkeit von ±0,003 mm .

Wer in letzter Zeit den Kauf eines 5-Achs-CNC-Bearbeitungszentrums in Erwägung gezogen hat, sollte Folgendes beachten : Der Aufpreis für gebrauchte Maschinen mit direkt angetriebenem Drehtisch liegt üblicherweise bei über 15 %, da dieser eine Drehgeschwindigkeit von bis zu 800°/s erreicht und somit die Effizienz der Oberflächenbearbeitung deutlich steigert.

3. Auswahl des Softwaresystems

Das Steuerungssystem mit adaptiver Bearbeitungsfunktion ist etwa 20 % teurer als die Basisversion, optimiert aber automatisch die Schnittparameter und verlängert die Werkzeugstandzeit um 30 %. Mit einem automatischen Werkzeugwechselsystem (z. B. einem 24-fach Werkzeugmagazin) steigen die Anlagenkosten um 80.000 bis 120.000 US-Dollar, diese Konfiguration verkürzt jedoch die Werkzeugwechselzeit in der Serienfertigung auf unter 10 Sekunden.

Laut Statistiken des britischen Fertigungsverbands (British Manufacturing Association) sind die Kosten für die Nachrüstung einer 5-Achs-Maschine mit einem Roboterarm in modularer Bauweise 40 % niedriger als die Kosten für den direkten Kauf der kompletten Maschine. Im praktischen Betrieb unseres Unternehmens konnte die 5-Achs-Werkzeugmaschine die Gesamteffizienz durch die Reduzierung der Spannzeiten um mehr als 45 % steigern.

Beispielsweise benötigt die Bearbeitung von Triebwerkschaufeln für Flugzeuge im herkömmlichen Verfahren fünf Arbeitsgänge , während die Fünf-Achs-Maschine den gesamten Prozess mit nur einer Aufspannung abschließen kann. Dies spart nicht nur 70 % der Nebenzeiten, sondern reduziert auch die Ausschussquote auf unter 0,05 %. Bei Präzisionsteilen mit einem Stückpreis von über 1.500 Pfund bedeutet dies, dass pro 1.000 gefertigten Stück fast 10.000 Pfund Materialverlust vermieden werden können.

4. Vorschläge zur Kostenkontrolle

- Strategie der Komponentenkombination: Für nicht tragende Strukturen wird eine leichte Aluminiumlegierung verwendet, während wichtige Getriebekomponenten in importierter Ausführung beibehalten werden.

- Nutzen Sie die Gelegenheit zum Kauf: Einige britische Maschinenhersteller bieten zum Quartalsende zeitlich begrenzte Rabatte an. Bei einer kürzlich stattgefundenen Sonderaktion für ein 5-Achs-CNC-Bearbeitungszentrum wurde der Preis des Standardmodells um 12 % gesenkt.

- Phasenbasierte Intelligenz: Zunächst wird das Basissensorsystem konfiguriert und in einem späteren Stadium schrittweise mit der Internet-of-Things-Plattform verbunden.

- Regionales Kooperationsmodell: Auswahl mehrerer geeigneter 5-Achs-CNC-Bearbeitungsunternehmen in der Nähe, um gemeinsam ein Technologiezentrum aufzubauen und das Nutzungsrecht an hochwertigen Anlagen zu teilen .

70 % höhere Bearbeitungsgeschwindigkeit, 45 % geringere Kosten: Wie 5-Achs-CNC-Bearbeitung erhebliche Vorteile für medizinische Implantate bietet

Hintergrund des Falls

Unser Kunde ist ein führendes Medizintechnikunternehmen, das eine neue Generation von künstlichen Hüftgelenkschäften aus Titanlegierung entwickelt. Das Bauteil weist komplexe anatomische Oberflächen auf und muss extrem hohe Anforderungen an Biokompatibilität und Langzeitstabilität erfüllen.

Die Kernanforderung des Kunden bestand darin, eine extreme Präzision von ±0,01 mm zu erreichen, um eine perfekte Anpassung an den Knochen des Patienten zu gewährleisten, und gleichzeitig eine spiegelglatte Oberflächenbeschaffenheit (Ra≤0,1μm) zu erzielen, die für eine effektive Förderung der Osseointegration von großer Bedeutung ist.

In der Anfangsphase dieses Projekts setzte der Kunde auf herkömmliche 3-Achs-CNC-Bearbeitung mit mehreren Aufspannvorgängen. Die dabei aufgetretenen Probleme umfassten Folgendes:

- Durch das wiederholte Einspannen entstand eine Situation, in der sich die Fehler summierten und die Toleranzen an kritischen Oberflächen nicht mehr eingehalten werden konnten, was folglich mit einer hohen Ausschussrate einherging.

- Unterdessen wurden für die gesamte Bearbeitung eines einzelnen Teils mehr als 5 Stunden benötigt, wobei ein erheblicher Teil der Zeit für manuelle Nachjustierungen aufgewendet wurde.

- Angesichts der hohen Ausschussquote bei Titanlegierungen und der hohen Lohnkosten waren die Kosten pro Einheit unerschwinglich hoch.

Die Lösung von JS Precision

Um die Herausforderungen des Kunden zu meistern, lieferten wir eine umfassende Lösung auf Basis eines hochmodernen 5-Achs-CNC-Bearbeitungszentrums. Wir setzten dabei auf die Bearbeitungsstrategie „Einmaliges Aufrüsten, vollständige Formgebung“.

Als erstes hat unser technisches Team eine eingehende Analyse der fertigungsgerechten Konstruktion (Design for Manufacturability, DFM) durchgeführt und dabei den Werkzeugweg optimal angepasst, um sicherzustellen, dass das Werkzeug auch bei komplexen anatomischen Oberflächen stets im besten Winkel schneiden kann.

Darüber hinaus verwendeten wir eine Hochgeschwindigkeitsspindel und ein Präzisionskühlsystem, um durch direktes Fräsen eine spiegelglatte Oberfläche (Ra ≤ 0,1 μm) zu erzielen. Dadurch sparten wir unseren Kunden Nachbearbeitungsschritte und die Kosten für das Polieren.

Erzielte Ergebnisse

Diese Lösung führte zu enormen Effizienzsteigerungen.

- Die Bearbeitungseffizienz wurde sprunghaft gesteigert, wobei die Bearbeitungszeit eines einzelnen Werkstücks drastisch von 5 Stunden auf 1,5 Stunden sank, was einer Effizienzsteigerung von bis zu 70 % entspricht.

- Die Produktqualität wurde grundlegend verbessert : Die Produktausbeute erreichte 99,9 % und erfüllte damit perfekt die Anforderungen an Präzision und Oberflächengüte in medizinischer Qualität.

- Die gesamten Stückkosten sanken um ca. 45 %, wodurch unsere Kunden einen großen Preisvorteil auf dem hart umkämpften Markt erzielen und die Markteinführungszeit für innovative Produkte beschleunigen konnten.

Möchten auch Sie die Kosten für die Bearbeitung von Medizinteilen senken und Ihre Effizienz steigern? Indem Sie JS Precision Ihre Anforderungen an die Teilebearbeitung übermitteln, erhalten Sie kostenlos eine Kostenreduzierungslösung auf Basis der 5-Achs-CNC-Bearbeitung, die Ihnen hilft, Ihre Wettbewerbsfähigkeit am Markt zu verbessern.

Abbildung 5: Femurschaft aus Titanlegierung für künstliches Hüftgelenk

Wie wählt man den richtigen 5-Achs-CNC-Bearbeitungsdienstleister aus?

1. Sehen Sie sich die Gerätehardware an.

Fragen Sie den Hersteller direkt, für welche Werkzeugmaschinenmarken (z. B. DMG aus Deutschland oder Mazak aus Japan) die Maschine verwendet wird und wie lange sie bereits im Einsatz ist. Als etablierter Hersteller verfügen wir in der Regel über mehr als zehn 5-Achs-CNC-Bearbeitungszentren und können daher auch große und dringende Aufträge gleichzeitig bearbeiten.

Achten Sie besonders auf die Spindeldrehzahl (mindestens 12.000 U/min) und die Positioniergenauigkeit (vorzugsweise innerhalb von ±0,005 mm). Die Maschinenkonfigurationen für die Bearbeitung von Aluminium- und Titanlegierungen unterscheiden sich stark.

2. Technische Festigkeit prüfen

Wir benötigen Einblicke in ähnliche Bearbeitungsprozesse, beispielsweise von Fügeflächen medizinischer Geräte oder Flugzeuglaufrädern. Wir stellen Ihnen ein Video des Bearbeitungsprozesses zur Verfügung und zeigen Ihnen vor Ort, wie unsere Werkstatt die extrem hohe Toleranz von ±0,01 mm einhält.

3. Vergleichen Sie die Serviceflexibilität

Testen Sie die Reaktionsgeschwindigkeit: Senden Sie eine einfache Zeichnung, um zu sehen , wie lange es dauern wird, bis Sie ein Angebot erhalten. Das professionelle Team von JS Precision wird Ihnen innerhalb von 24 Stunden einen Prozessplan zurückmelden.

Bitte erfragen Sie die Mindestbestellmenge . Wir bieten sowohl Klein- als auch Großserienfertigung an. Selbst bei komplexen Zeichnungen können wir innerhalb von 24 Stunden antworten.

4. Berechnen Sie die Gesamtkosten.

Es ist notwendig, die vom Lieferanten angegebenen Kostendetails zu überprüfen und besonderes Augenmerk auf die Anzahl der Qualitätsprüfungsprozesse sowie auf eventuelle Zusatzkosten für die Werkzeugkonstruktion zu legen.

Klären Sie versteckte Kosten, bevor Sie einen Vertrag unterzeichnen: Zum Beispiel, wie viel zusätzliches Geld für spezielle Materialien (wie PEEK-Kunststoff) benötigt wird und ob für die Änderung von Zeichnungen zusätzliche Kosten anfallen.

Häufig gestellte Fragen

1. Was genau versteht man unter 5-Achs-Gelenkgetriebe?

Die Fünf-Achs-Verbindung bezeichnet die synchrone Bewegung der linearen X/Y/Z-Achse und der Drehachse A/B, sodass das Werkzeug kontinuierlich den optimalen Schnittwinkel beibehalten und ein einstufiges Spannen und Formen komplexer gekrümmter Oberflächen erreichen kann.

2. Um wie viel ist die Ausrüstung teurer als die 3-Achsen-Ausrüstung?

Der Preis für Fünf-Achs-Maschinen ist in der Regel 3- bis 5-mal so hoch wie der für Drei-Achs-Maschinen, etwa 210.000 bis 700.000 US-Dollar, abhängig von der Konfigurationsgenauigkeit.

3. Warum eignet es sich zur Bearbeitung von Laufradschaufeln?

Die 5-Achs-Verbindung ermöglicht die Anpassung des Werkzeugwinkels, die Bearbeitung komplexer gekrümmter Oberflächen und dünner Wände des Laufrads in einer einzigen Aufspannung, gewährleistet Genauigkeit und vermeidet Interferenzen.

4. Welche Fähigkeiten benötigen die Bediener?

Die Bedienung von 5 Achsen erfordert die Fähigkeit, CNC-Programmierung, System-Debugging, Werkzeugmanagement, Kollisionsvermeidung und 3D-Zeichnungsanalyse zu beherrschen.

5. Können 5-Achs-CNC-Maschinen die gleichen Werkzeuge verwenden wie 3-Achs-CNC-Maschinen?

Prinzipiell ist es universell einsetzbar. Um jedoch die Vorteile der schnellen und effektiven 5-Achs-Bearbeitung zu nutzen, empfehlen wir normalerweise den Einsatz spezialisierterer und robusterer Werkzeuge und fordern gleichzeitig eine deutlich höhere Steifigkeit und Auswuchtung der Werkzeughalter.

6. Wie trägt die 5-Achs-Bearbeitung zur Senkung der Gesamtkosten bei?

Die Mehrfachbearbeitung mit 5-Achs-Bearbeitung erfolgt mit nur einer Aufspannung und reduziert die Anzahl der Aufspannungen und die Häufigkeit von Nachbearbeitungen erheblich. Dadurch werden Fehler und Ausschuss reduziert. Die Gesamtbearbeitungszeit und die Lohnkosten werden grundlegend verkürzt.

7. Bieten Sie DFM-Analysen (Design for Manufacturability) für 5-Achs-CNC-Maschinen an?

Ja, wir legen großen Wert auf die DFM-Analyse. JS Precision bietet seinen Kunden kostenlose DFM-Analysedienstleistungen an. Dank unserer langjährigen Erfahrung in der 5-Achs-Bearbeitung unterstützen unsere Ingenieure Sie bei der Optimierung Ihrer Bauteilkonstruktionen und helfen Ihnen so, Kosten und Zeit zu sparen.

8. Wie erhalte ich Echtzeit-Angebote für die 5-Achs-CNC-Bearbeitung?

Ein Sofortangebot zu erhalten ist ganz einfach. Besuchen Sie die Website von JS Precision und laden Sie Ihre 3D-Designdatei in unser Online-Angebotssystem hoch. Unser System erstellt Ihnen umgehend ein unverbindliches Angebot und die voraussichtliche Lieferzeit – in Formaten wie STEP oder IGES.

Zusammenfassung

Die 5-Achs-CNC-Bearbeitungstechnologie bietet Vorteile bei der Herstellung komplexer Teile, insbesondere bei der präzisen Steuerung von Teiledetails und Oberflächenbehandlungseffekten.Obwohl die Anschaffungskosten für diese Ausrüstung zunächst höher sind als für herkömmliche Bearbeitungsmaschinen, amortisiert sie sich nach längerem Einsatz. Die Bearbeitungszeiten lassen sich deutlich verkürzen, die Ausschussquote der gefertigten Teile ist hoch, Nacharbeiten und Reparaturen sind seltener, und die Gesamtkosten sinken.

Im Zuge der Modernisierung der Fertigungsindustrie stoßen viele Unternehmen auf technische Herausforderungen, die häufig mit der Bearbeitungsgenauigkeit zusammenhängen. Unternehmen mit Bedarf können sich an JS Precision wenden. Unsere 5-Achs-CNC-Bearbeitungsdienstleistungen bieten kostenlose Beratung zu Bearbeitungslösungen und schnelle, maßgeschneiderte Produktionsberatung!

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com