Mit 5-Achs-CNC-Bearbeitungsdienstleistungen lassen sich zahlreiche Schwierigkeiten bei der Bearbeitung komplexer Teile bewältigen – die herkömmliche 3-Achs-CNC-Bearbeitung stößt an ihre Grenzen, wenn Ihre Konstruktion komplexe Oberflächen, Merkmale mit mehreren Winkeln oder anspruchsvolle integrierte Merkmale umfasst.

Die gesamte Bearbeitung in einer einzigen Aufspannung durchzuführen und damit eine nahezu unendliche geometrische Freiheit zu gewährleisten – das ist das revolutionäre Potenzial der 5-Achs-CNC-Bearbeitung. Um diese hochmoderne Technologie jedoch effizient zu nutzen, müssen systemische Herausforderungen bewältigt werden, von Programmierstrategien über Kollisionsvermeidung bis hin zum Kostenmanagement.

Dieser Leitfaden vereint die Erfahrung von JS Precision mit einer detaillierten Analyse der wichtigsten Vorteile, der Präzisionslogik und der Designphilosophie der 5-Achs-CNC-Bearbeitungsdienstleistungen und zeigt auf, wie Sie mit einem wirklich kompetenten Anbieter zusammenarbeiten können, um Ihre ambitioniertesten Entwürfe in zuverlässige Realität umzusetzen.

Zusammenfassung der wichtigsten Antworten

| Kernüberlegungsdimensionen | Häufige Risiken und Missverständnisse | Die professionellen Lösungen von JS Precision |

| Technologieauswahl | Fehlgebrauch einer 3+2-Positionierung anstelle einer Gelenkschaltung oder übermäßiger Einsatz von fünf Achsen, was zu Kostenverschwendung führt. | Merkmalsorientierte Prozessabstimmung: Vollständig geometriebasiert, mit Vorschlag des wirtschaftlichsten 3+2- oder 5-Achsen-Verbindungsprozesses. |

| Präzisionssicherung | In der Annahme, dass die Präzision von fünf Achsen zwangsläufig geringer ist als die von drei Achsen, oder indem die dynamische Präzision und die thermische Stabilität von Werkzeugmaschinen ignoriert werden. | Vollständige Prozesspräzisionskontrolle: vom hochsteifen 5-Achs-Bearbeitungszentrum über die temperaturgeregelte Werkstatt bis hin zur maschinenintegrierten Inspektion wird sichergestellt, dass die Maß- und Positionstoleranzen der 5-Achs-CNC-Teile stabil sind und den Normen entsprechen. |

| Design und Kosten | Ungeeignete Konstruktionen, die den Anforderungen der 5-Achs-Bearbeitung nicht gerecht werden, führen zu Programmierproblemen, Ineffektivität und explodierenden Preisen . | Proaktive Zusammenarbeit im Bereich DFAM: Unsere Dienstleistungen bei der Optimierung von Konstruktionen für die additive und subtraktive 5-Achs-Bearbeitung ermöglichen ein Kostenmanagement. |

| Projektumsetzung | Den Lieferanten fehlt es an Erfahrung in der Konstruktion komplexer Teile (wie z. B. eines 5-Achs-Roboterarms), was zu Lieferverzögerungen führt. | Engineering-Kompetenzen: Wir bieten Komplettlösungen in den Bereichen mechatronische Simulation, Optimierung, Bearbeitung und Montageprüfung. |

Wichtigste Erkenntnisse:

- Der Hauptvorteil der 5-Achs-Bearbeitung liegt in der "komplexen Integration", da sie kürzere Spannzeiten, eine höhere Präzision komplexer Oberflächen und die Fähigkeit zur Bearbeitung komplexer Oberflächen ermöglicht und sie damit zur fortschrittlichsten Bearbeitungslösung macht.

- Der Erfolg beginnt mit der „fertigungsgerechten Konstruktion“: Eine frühzeitige Zusammenarbeit mit Lieferanten zur DFM-Analyse ist der Schlüssel zur Optimierung von Prozessen, zur Vermeidung von Programmierfehlern und zur Kostenkontrolle.

- In der DFM-Analyse gilt: Präzision resultiert aus der Systemqualität, nicht aus der Anzahl der Achsen. Ein hochpräzises 5-Achs-Bearbeitungszentrum mit hoher Stabilität und strengen Prozessanforderungen bildet die Grundlage für die Fertigung hochpräziser 5-Achs-CNC-Teile.

- Partnerauswahl = Auswahl auf Basis von Erfahrung. Am wichtigsten ist die Bewertung von Erfolgsbeispielen vergleichbarer Projekte (z. B. 5-Achs-Roboterarm) anstatt nur die Kosten zu vergleichen.

Warum 5-Achsen-Bearbeitung wählen? Praktischer Leitfaden und Lösungen von JS Precision

JS Precision verfügt über umfangreiche Erfahrung im Bereich der 5-Achs-CNC-Bearbeitung seit 15 Jahren und betreut mehr als 5.000 Kunden in 12 Schlüsselbranchen, darunter Luft- und Raumfahrt, Medizin und neue Energien.

Unsere Leistungen umfassten die Entwicklung integrierter Fahrwerke für führende globale Drohnenhersteller, die Fertigung von Implantaten mit einer Präzision von bis zu 0,005 mm für Medizintechnikunternehmen sowie die Serienproduktion von 5-Achs-Roboterarmen aus Titanlegierung. In einem unserer Projekte für die Luft- und Raumfahrtindustrie konnten wir das Gewicht sogar um 35 % reduzieren und gleichzeitig 200.000 Dauerfestigkeitsprüfungen ohne Ausfall durchführen.

Unser Team hat an über 100.000 Zeichnungen für komplexe Bauteile gearbeitet und dabei viele Herausforderungen in verschiedenen Branchen bewältigt, wie z. B. die Bearbeitung tiefer Kavitäten, Verformungsprobleme und Kollisionsvermeidung.

Dieser Leitfaden ist keine Sammlung von Theorien und Meinungen, sondern vielmehr die Zusammenfassung der Erfahrungen aus Tausenden erfolgreicher Projekte, wobei jede Empfehlung in der Praxis überprüft wurde.

Die ISO-Norm ISO 10791-1:2015 CNC-Fräsmaschinen und Bearbeitungszentren – Genauigkeitsprüfung – Teil 1: Geometrische Genauigkeit ist die Grundlage für die Genauigkeitskalibrierung von 5-Achs-Maschinen und zugleich eine der wichtigsten Normen, die wir befolgen , um die Genauigkeit der Maschine zu gewährleisten.

Suchen Sie eine schnelle Lösung für Ihre 5-Achs-CNC-Bearbeitungsanforderungen komplexer Teile? Teilen Sie uns jetzt Ihre Teileanforderungen und technischen Spezifikationen mit, und wir erstellen Ihnen kostenlos eine Machbarkeitsstudie und einen maßgeschneiderten Prozessplan, um die Bearbeitung komplexer Teile einfacher und zuverlässiger zu gestalten!

Warum sollte man sich bei komplexen Teilen für die 5-Achs-CNC-Bearbeitung entscheiden?

Die 5-Achs-CNC-Bearbeitung ist mehr als nur die Integration zweier Drehachsen, denn sie revolutioniert und gestaltet Konzepte in Bezug auf Konstruktionsfreiheit und Fertigung neu, die die Bearbeitung komplexer Teile zuvor ineffizient gemacht haben.

Kernvorteil 1: Die ultimative Bezwingung geometrischer Komplexität

- Kontinuierliche Bearbeitung komplexer Oberflächen: Laufräder und Turbinenteile werden in einem einzigen Arbeitsgang ohne Bearbeitungsspuren fertiggestellt, sodass nachfolgende Schleifarbeiten überflüssig werden.

- Mehrfachwinkel-Feature-Formung: Reduziert den Bedarf an mehreren Spannschritten, wie sie beispielsweise für schräge Bohrungen, Fasen usw. erforderlich sind.

Kernvorteil 2: Umfassende Verbesserung von Qualität, Effizienz und Leistungsfähigkeit

- Sprung in der Präzision: Es reduziert die Anzahl wiederholter Positionierungen, beseitigt die Anhäufung von Fehlern und bietet im Vergleich zur herkömmlichen Methode einen Sprung in der Präzision von mehr als 30 % .

- Effizienzrevolution: Durch den Einsatz von starren Werkzeugen mit kurzen Schneiden wird die Werkzeugposition optimiert. Dies ermöglicht die Bearbeitung großer Stückzahlen bei einer Reduzierung der Zykluszeit um 40–60 %.

- Durchbrechen Sie die verbotene Zone: Bearbeiten Sie problemlos tiefe Hohlräume und schmale Nähte, die mit drei Achsen nicht erreichbar sind, ohne dass die Teile demontiert werden müssen.

Präzisionsvorstellung: Welche Standards erfüllen hochpräzise 5-Achs-CNC-Teile?

Die Genauigkeit bei der Fertigung von 5-Achs-CNC-Teilen ist seit jeher ein systematisches technisches Verfahren, das Werkzeugmaschinen, Prozesse, Umgebungen und Messungen umfasst, wobei jeder Faktor das Ergebnis beeinflusst.

Zwei Kernsysteme, die nachweislich Einfluss auf die Präzision haben.

- Inhärente Präzision der Werkzeugmaschine: Dank der Abhängigkeit von der RTCP-Funktion für genaue Werkzeugwege erreichen die Linear- und Drehachsen eine Genauigkeit im Mikrometerbereich , wobei die durch die thermische Kompensation bedingte Temperaturverformung korrigiert wird.

- Stabilität der Prozesskette: Die Glätte der Werkzeugwege beeinflusst die Oberflächen, während entsprechende Schnittparameter und rationale Vorrichtungen Vibrationen absorbieren.

Nachweisbare Präzisionslieferung

- Standardzertifizierung: Streng nach ASME Y14.5 oder ISO 1101 Spezifikationen, in Übereinstimmung mit den Systemen ISO 9001/AS9100, einschließlich vollständiger Inspektionsberichte.

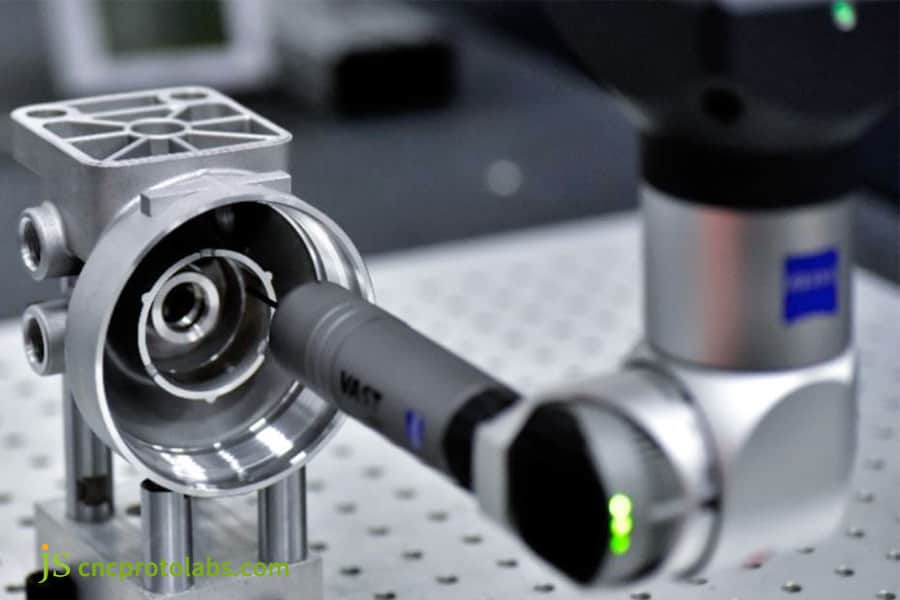

- Inspektionstechniken: Verwendung von hochpräzisen Koordinatenmessgeräten und Lasertrackern zur Überprüfung komplexer Abmessungen im Raum.

Abbildung 1 Messung der Genauigkeit eines 5-achsigen CNC-bearbeiteten Teils mit einem Zeiss CMM.

Welche anspruchsvollen Werkstoffe können professionelle 5-Achs-CNC-Bearbeitungsdienste bearbeiten?

Der Hauptvorteil der angebotenen 5-Achs-CNC-Bearbeitungsdienstleistungen besteht nicht nur in der Bearbeitung komplexer Formen, sondern auch in der Bearbeitung verschiedener schwer zerspanbarer Werkstoffe, je nach den Anforderungen der Industrie.

Strategien zur Bearbeitung von Hochleistungsmetallen und -legierungen mit 5-Achs-Maschinen

- Legierungen für die Luft- und Raumfahrt: Ti-6Al-4V Titanlegierungswerkstoff mit hoher Festigkeit und niedriger Wärmeleitfähigkeit zur Reduzierung der Wärmeentwicklung beim Schneiden, Hochdruckkühlung und Zykloidenbearbeitung.

- Formstahl: Bei der Bearbeitung von tiefen Kavitätenformen wie H13 trägt der optimale Werkzeugüberhang dazu bei, die Genauigkeit der Seitenwände und die Oberflächengüte zu erreichen.

Bearbeitung von Nichtmetallen und Verbundwerkstoffen

- Nichtmetalle und Verbundwerkstoffe: Bei technischen Kunststoffen und CFK, die zur Bildung von Abgrenzungen und Graten neigen, wird eine qualitativ hochwertigere Bearbeitung mit Hilfe von Spezialwerkzeugen und Vakuum-Adsorptionsvorrichtungen durchgeführt.

Anpassungsstrategien für die 5-Achs-Bearbeitung gängiger Werkstoffe

| Betonmaterialien | Bearbeitungsschwierigkeit | Gesamtstrategie |

| Titanlegierung Ti-6Al-4V | Schlechte Wärmeleitfähigkeit, starke mechanische Eigenschaften | Hochdruckkühlung, Zykloidmahlung |

| Kohlenstofffaserverbundwerkstoffe | Neigt zu Delamination, Graten | Vakuumadsorption, Spezialwerkzeuge |

| Formstahl H13 | Tiefe Kavitätenbearbeitung, hohe Steifigkeitsanforderungen | Optimierter Werkzeugüberhang, präzise Drehzahlregelung |

Benötigen Sie die Bearbeitung von schwer zerspanbaren Werkstoffen? Teilen Sie uns mit, welche Werkstoffe Sie haben und was bearbeitet werden muss, und wir können unsere Lösung an unsere 5-Achs-CNC-Bearbeitungsdienstleistungen anpassen, damit Sie Zugang zu AS9100D- zertifizierten Teilen erhalten.

Wie lassen sich Kollisionen bei komplexen 5-Achs-CNC-Bearbeitungen grundsätzlich vermeiden?

Kollisionen stellen das größte Risiko bei der 5-Achs-CNC-Bearbeitung dar. Sie können Werkzeuge und Werkstücke beschädigen. Auch die Werkzeugmaschine selbst kann Schaden nehmen. Vorbeugen ist besser als Heilen.

Mehrere Sicherheitsvorkehrungen auf Softwareebene:

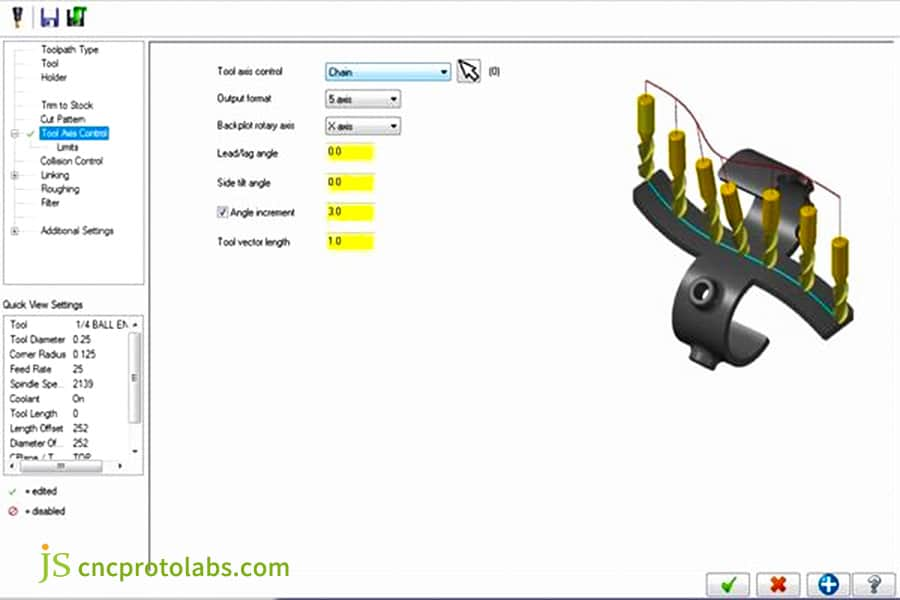

- Modernste CAM-Simulation unter Verwendung der Vericut-Software zur Simulation der Bewegung auf einer CNC-Fräsmaschine auf einem Niveau, das mit der Programmierung von CNC-Maschinen vergleichbar ist, um potenzielle Interferenzen zu analysieren.

- VM-Werkzeugmodell: Replika-Erstellung mit 1:1-Genauigkeit für das 5-Achs-Bearbeitungszentrum basierend auf seinen Struktur- und Hubbewegungen.

Prozess- und Vor-Ort-Management:

- Standardisierte Spannbibliothek: Nutzung der simulierten Überprüfung von Standardvorrichtungen zur Minimierung der Kollisionsgefahr mit kundenspezifischen Vorrichtungen.

- Probeschnittverfahren: Der erste Bauteilschnitt erfolgt bei niedrigeren Geschwindigkeiten und unter Aufsicht erfahrener Ingenieure.

Abbildung 2 Programmierer müssen lernen, Kollisionskontrollparameter zu verwenden, die den Neigungswinkel und die Richtung des Werkzeugs begrenzen.

Wie behält man bei 5-Achs-CNC-Bearbeitungsdienstleistungen die Kosten im Griff?

Die Effizienz und Präzision von 5-Achs-CNC-Bearbeitungsdienstleistungen müssen nicht zwangsläufig teuer sein. Es kommt darauf an, die richtige und effizienteste Lösung zu finden, nicht unbedingt die billigste.

Optimierungen, die eine entscheidende Wahl beinhalten

- DFM (Design for Manufacturability) Beratungsleistungen: Unsere Ingenieure optimieren die Rundungsradien, Entformungsschrägen und Aspektverhältnisse der Teile und reduzieren so Bereiche, die besonders lange Schneidwerkzeuge oder eine extrem ineffiziente Bearbeitung erfordern.

- Teileintegrationsdesign: In Verbindung mit den integrierten Vorteilen der 5-Achs-CNC-Bearbeitung werden mehrere Montageteile in eine Einheit integriert, um Montagekosten und Gewicht zu reduzieren.

Programmierung und Prozessoptimierung

- Hybridprozessstrategie: Sie kombiniert optimal die 3+2-Positionierungsbearbeitung und die simultane 5-Achs-Bearbeitung auf Basis verschiedener Bereiche des Werkstücks, um eine höhere Effizienz zu gewährleisten , ohne die Präzision zu beeinträchtigen.

- Werkzeugwegoptimierung: Durch den Einsatz von Hochgeschwindigkeitsfrästechniken mit geringeren Schrittüberlappungen, höheren Spindeldrehzahlen und schnelleren Vorschubgeschwindigkeiten wurden verbesserte Oberflächenqualitäten bei gleichzeitig reduzierten Bearbeitungszeiten erzielt.

Worin besteht der wesentliche Unterschied zwischen einem exzellenten 5-Achs-Bearbeitungszentrum und einem herkömmlichen 3-Achs-Zentrum?

Werkzeugmaschinen bilden die Grundlage der 5-Achs-Bearbeitung. Spezielle 5-Achs-Bearbeitungszentren unterscheiden sich hinsichtlich Leistungsfähigkeit, Genauigkeit und Steifigkeit deutlich von 3-Achs-Werkzeugmaschinen mit Drehvorrichtungen.

Strukturelle Steifigkeit und Antriebssystem

- Bewegungssteuerung und Antriebstechnik: Die eingebaute Gusseisenkonstruktion ist steifer und präziser als andere, die einen Drehtisch beinhalten, während Drehmomentmotoren für schnelle Bewegungen, hohe Präzision und wartungsfreien Betrieb sorgen.

- CNC-System: Hochwertige CNC-Systeme sind mit der Fähigkeit ausgestattet, 5-Achs-Operationen in Verbindung mit der Verwendung von Kreisgittern und geschlossener Rückkopplung in den Heidenhain- und Siemens-840D-Systemen durchzuführen.

CNC-System- und Software-Ökosystem

- Hochwertige CNC-Systeme: Hochwertige CNC-Systeme wie Heidenhain und Siemens 840D unterstützen native, fortschrittliche 5-Achs-Funktionalität, die sich auf verbesserte Vorwärtssteuerungs- und Kompensationsmöglichkeiten konzentriert.

- Geschlossenes Regelsystem: Hochpräzise kreisförmige Gitter auf den Drehachsen ermöglichen eine genaue Rückmeldung über die Bewegungsposition und gewährleisten so eine echte Genauigkeit des geschlossenen Regelsystems.

Sie möchten mehr über die Einsatzbedingungen für ein 5-Achs-Bearbeitungszentrum erfahren? Rufen Sie unsere Hotline an und teilen Sie uns Ihre Anforderungen mit. Wir erstellen Ihnen gerne einen kostenlosen Vorschlag zur Maschinenkonfiguration.

Konstruktionsleitfaden: Wie Sie Ihr CAD-Modell optimal für die 5-Achs-CNC-Teilefertigung gestalten?

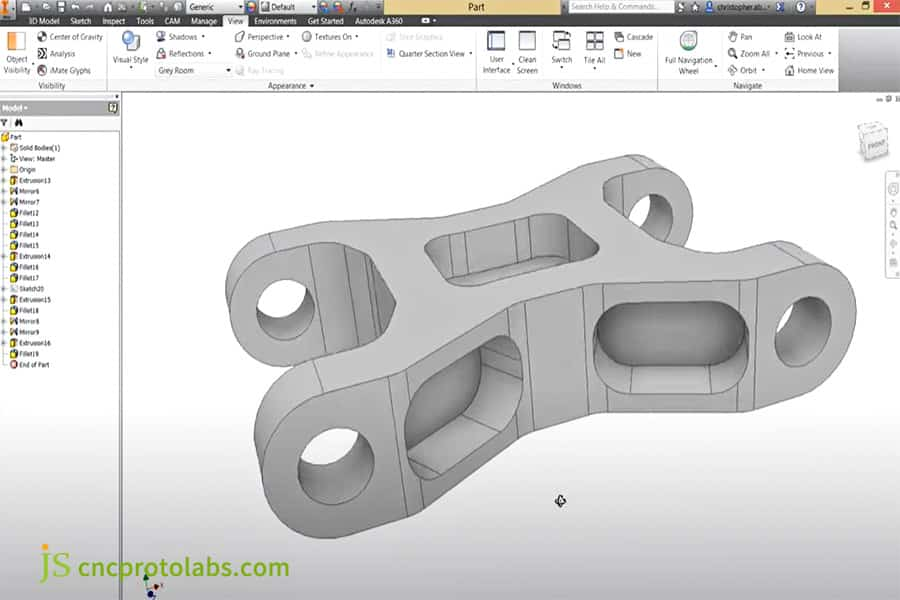

Gute Konstrukteure verstehen den Zusammenhang zwischen Funktionalität und Fertigungsmöglichkeiten und nutzen die erstellten CAD-Modelle zur Herstellung von 5-Achs-CNC-Teilen.

Goldene Regeln des geometrischen Designs

- Vermeiden Sie unzugängliche scharfe Ecken und sorgen Sie für Abrundungen, die für das Werkzeug zugänglich sind.

- Berücksichtigen Sie das Längen-Durchmesser-Verhältnis der Werkzeuge, schaffen Sie Platz bei tiefen Kavitäten oder entscheiden Sie sich für konische Seitenwände.

- Nutzen Sie Standardelemente , um den Einsatz von Spezialausrüstung zu minimieren.

Gefertigt für Präzision und Effizienz

- Es soll ein Mittel zur Einrichtung eines Bezugssystems bereitgestellt werden, das sich leicht ausrichten und vermessen lässt.

- Optimieren Sie die Konstruktion der dünnwandigen Rippen, um Bearbeitungsschwingungen oder Verformungen zu vermeiden.

Abbildung 3: Bei der Fünf-Achs-CNC-Bearbeitung haben Sie eine größere Flexibilität bei der Teilemodellierung. Daher können Sie komplexere Teile konstruieren, ohne sich Gedanken über Produktionsschwierigkeiten machen zu müssen.

Welche besonderen Herausforderungen ergeben sich bei der Herstellung eines 5-Achs-Roboterarms mit hoher dynamischer Leistungsfähigkeit?

Ein 5-Achs-Roboterarm zeichnet sich durch Leichtbauweise, Steifigkeit und komplexe interne Hohlräume aus. Diese Eigenschaften bilden das Wesen der vollständigen 5-Achs-Bearbeitungsfähigkeit, da sie in der Fertigung anspruchsvolle Aufgaben darstellen.

Herausforderungen bei integrierter Struktur und Leichtbau

- Integration und Leichtbau: Durch die topologieoptimierte Gestaltung der biomimetischen Rippen wird eine Integration von Gewichtsreduzierung und Steifigkeit erreicht, während komplexe, in einem Stück gefertigte Strömungskanäle Leckagen verhindern.

- Präzision und dynamische Auswuchtung: Die Lagerbohrungen der Gelenke müssen geometrische Toleranzen im Mikrometerbereich aufweisen, während die Auswuchtung der Masse rotierender Teile Vibrationen bei hohen Drehzahlen dämpft.

Präzision und dynamische Leistung im Einklang

- Präzise Kontrolle der wichtigsten Passflächen: Die geometrische Toleranz der Befestigungslöcher für die Gelenklager muss im Mikrometerbereich kontrolliert werden, da sonst die Flexibilität und Präzision des 5-Achs-Roboterarms beeinträchtigt wird.

- Dynamische Auswuchtungsaspekte: Bei rotierenden Teilen ist es notwendig, gleiche Massen zu erreichen. Daher sollte während der Konstruktion und Fertigung eine dynamische Auswuchtungsoptimierung durchgeführt werden, um Vibrationen bei hohen Geschwindigkeiten zu vermeiden.

Sie möchten die Herausforderungen bei der Herstellung eines 5-Achs-Roboterarms meistern? Wir laden Sie zu einem Gespräch über Ihre Anforderungen ein.

Fallstudie: Wie 5-Achs-Bearbeitung das Gewicht um 35 % reduzieren und die Festigkeit des Fahrwerks unbemannter Luftfahrzeuge verbessern kann

Als eines der tragenden Bauteile muss das Fahrwerk von UAVs leicht und gleichzeitig extrem fest sein. Herkömmliche Technologien können diese Eigenschaften nicht gleichzeitig gewährleisten.

Der Flaschenhals des ursprünglichen Designs: Das Leistungs- und Kostendilemma durch die Montage mehrerer Komponenten

Die konventionelle Lösung verwendet das Schweißen und die Montage von Aluminiumlegierungen und besteht aus insgesamt 28 in sich geschlossenen Teilen mit einem Gesamtgewicht von 2,1 kg.

Hauptprobleme: Nach über 50.000 Landezyklen treten an den Schweißnähten Risse auf. Die Montage der verschiedenen Teile führt zu kumulierten Fehlern von über ±0,3 mm , was die Funktionssicherheit des Auslöse- und Startsystems beeinträchtigt. Die Montage eines Satzes dauert 4 Stunden.

Die integrierte 5-Achs-Lösung von JS Precision: Designrestrukturierung und Präzisionsfertigung

- Konstruktionsseite: Wir werden Topologieoptimierung und generatives Design einsetzen, um die primäre Strukturkomponente umzufunktionieren und ein insgesamt leichtes Modell aus Titanlegierung (Ti-6Al-4V) und biomimetischen Rippen zu erstellen.

- Fertigungsende: Durch den Einsatz von 5-Achs-CNC-Bearbeitung ist es möglich, komplexe Oberflächen, unregelmäßig geformte Montageflächen und gewichtsreduzierende Bohrungen in einer einzigen Aufspannung mit 100%iger Geometrieübereinstimmung zu fräsen.

Quantitative Ergebnisse: Leistungssprung und Optimierung der Lebenszykluskosten

- Integration: Durch die Kombination von Konstruktion und Bearbeitung wird die Anzahl der Teile von 28 auf nur noch 1 reduziert, und Montagefehler werden vermieden.

- Gewichtsreduzierung: Das Gewicht wurde auf 1,37 kg reduziert, was einer bemerkenswerten Gewichtsreduktion von 35 % entspricht und somit die Ausdauerzeit des Geräts erhöht.

- Hohe Zuverlässigkeit: Lebensdauer im Dauerfestigkeitstest > 200.000 Zyklen, Zuverlässigkeitsverbesserung > 300 %.

- Hohe Effizienz: Die Montagezeit wurde auf 0,5 Stunden pro Satz verkürzt, die Effizienz um 85 % gesteigert und die Kosten erheblich gesenkt.

Möchten auch Sie die Leistung Ihrer Komponenten deutlich steigern? Teilen Sie uns Ihre Produktanforderungen und Herausforderungen mit, und wir entwickeln für Sie eine maßgeschneiderte 5-Achs-CNC-Bearbeitungslösung. So erzielen wir Durchbrüche bei Gewichtsreduzierung, Effizienzsteigerung und Kostensenkung und erhöhen damit die Wettbewerbsfähigkeit Ihrer Produkte.

Abbildung 4: Drohnenlandegestell

Warum Sie den 5-Achs-CNC-Bearbeitungsdienstleistungen von JS Precision vertrauen sollten?

Die Entscheidung für einen Anbieter von 5-Achs-CNC-Bearbeitungsdienstleistungen basiert auf dessen technologischem Potenzial. JS Precision verfügt über umfassende Erfahrung und zuverlässigen Service.

Von technischer Ausrüstung bis hin zu Talent-Think-Tanks

Wir besitzen eine vollständig geschlossene High-End -Werkzeugmaschinengruppe mit Direktantrieb und thermischer Korrekturfunktion zur Gewährleistung der Bearbeitungsstabilität sowie ein Team hochqualifizierter Ingenieure, die sich um technische Dienstleistungen entlang der gesamten technischen Kette kümmern, von der Konstruktion bis zur Serienproduktion.

Qualitätskultur und Projektsicherung

Wir implementieren einen geschlossenen digitalen Qualitätskreislauf mit vollständiger Datenrückverfolgbarkeit . Unsere Projektmanager überwachen zudem jedes komplexe Projekt, um eine reibungslose Kommunikation während der Lieferung zu gewährleisten.

Häufig gestellte Fragen

Frage 1: Was ist die kleinste Losgröße für die Fünf-Achs-Bearbeitung, und kann sie für Prototypenanwendungen eingesetzt werden?

Die Prototypenfertigung kann mittels 5-Achs-Bearbeitung erfolgen. Wir konzentrieren uns auf die Prototypenfertigung und die Klein- bis Mittelserienproduktion, beginnend mit der Einzelstückfertigung. Bei komplexen Prototypen ermöglicht die 5-Achs-Bearbeitung eine schnellere Fertigstellung des Designs, da die Montage und das Testen zahlreicher einfacher Komponenten entfallen.

Frage 2: Welche Oberflächengüte kann durch 5-Achs-Bearbeitung erzielt werden?

Mit Hilfe von schnellen Nachbearbeitungstechniken und der stabilen Leistung von Werkzeugmaschinen kann der übliche Ra-Wert der Oberflächengüte bei der 5-Achs-Bearbeitung 0,4-0,8 μm erreichen, und unter bestimmten Bedingungen kann sogar eine noch bessere Qualität sichergestellt werden, um den Anforderungen an Präzisionsteile gerecht zu werden.

Frage 3: Was sind die maximalen und minimalen Abmessungen für 5-Achs-Teile, mit denen Sie arbeiten können?

Unsere 5-Achs-Bearbeitungsmöglichkeiten reichen von der Fertigung millimetergroßer mikromedizinischer Knochenplatten bis zur Bearbeitung von Strukturbauteilen für die Luft- und Raumfahrt mit Durchmessern von bis zu 2000 mm . Bestimmte Abmessungen müssen anhand von Zeichnungen und Maschinenkapazitäten überprüft werden.

Frage 4: Gibt es signifikante Kostenunterschiede oder Unterschiede in der Bearbeitungszeit für die 5-Achs-Bearbeitung von Aluminium- und Stahlteilen?

Die Unterschiede sind beträchtlich. Im Vergleich zur Bearbeitung von Teilen aus Stahl und Titanlegierungen ist die Bearbeitung von Aluminiumteilen deutlich schneller und kostengünstiger. Eine konkrete Bewertung der Lösung unter Berücksichtigung der Materialeigenschaften ist erforderlich.

Frage 5: Welche Maßnahmen ergreifen Sie, um die Übereinstimmung zwischen dem CAD-Modell und dem bearbeiteten Werkstück auch bei komplexen gekrümmten Oberflächen sicherzustellen?

Wir gewährleisten die im Bearbeitungsprozess erreichte Genauigkeit durch präzise CAM-Programmierung in Kombination mit der hohen Dynamik der Werkzeugmaschine. Zusätzlich nutzen wir maschineninterne Messungen oder die Nachbearbeitung von Koordinatenabtastungen, um die Übereinstimmung zwischen dem bearbeiteten Werkstück und dem CAD-Modell sicherzustellen.

Frage 6: Wie würden Sie das Problem der Spanabfuhr und Kühlung bei Bauteilen mit tiefen Kavitäten lösen?

Wir verwenden intern gekühlte Werkzeuge und ein Hochdruckkühlsystem, bei dem Wasser durch die Spindelmitte zugeführt wird. Die Werkzeugbahn ist zudem so gestaltet, dass der Spanabtransport optimiert wird und somit Werkzeugbruch durch Wärmeentwicklung und Späneverwicklung vermieden wird.

F7: Wie kann ich überprüfen, ob meine Rolle für die 5-Achs-Bearbeitung geeignet ist?

Ob sich ein Bauteil für die 5-Achs-Bearbeitung eignet, hängt davon ab, ob es mehrere Spannvorgänge, geneigte Bereiche, komplexe gekrümmte Oberflächen oder eine extreme Leichtbauweise erfordert. Gerne können Sie uns Ihre Zeichnungen zur fachlichen Beurteilung zusenden.

Frage 8: Ich möchte 5-Achs-Bearbeitungsarbeiten durchführen. Was muss ich als Erstes tun?

In der Anfangsphase eines 5-Achs-Bearbeitungsprojekts können Sie uns ein 3D-Modell in STEP/IGES sowie einige grundlegende technische Anforderungen hinsichtlich Material, Stückzahl und weiterer Konstruktionsdetails übermitteln. Wir unterstützen Sie gerne mit kostenloser DFM-Analyse und Konstruktionslösungen.

Zusammenfassung

Die 5-Achs-CNC-Bearbeitung ist keine einfache technologische Aufrüstung, sondern eine Innovation in der Fertigung komplexer Bauteile. Sie überwindet nicht nur diverse Herausforderungen hinsichtlich Form, Material und Genauigkeit und ermöglicht so die exakte Umsetzung des Designkonzepts, sondern senkt dank der Bearbeitung in einem Arbeitsgang auch die Kosten.

Die Wahl eines professionellen Partners und die Nutzung der Kernkompetenzen der 5-Achs-Bearbeitung bieten Ihnen doppelten Nutzen für Ihre Produkte – sowohl hinsichtlich Leistung als auch Kosten. JS Precision liefert Ihnen nicht nur Maschinenbetriebsstunden, sondern ingenieurtechnisch erprobte, zuverlässige und leistungsstarke Teilelösungen.

Es ist an der Zeit, Ihre innovativen Entwürfe von der Ideenfindung auf einen hocheffizienten und deterministischen Fertigungsweg zu überführen.

→ Laden Sie Ihr komplexes Teilemodell hoch, um von unseren Ingenieuren eine fachkundige DFM-Analyse und Prozessempfehlungen zu erhalten.

→ Vereinbaren Sie ein technisches Gespräch, in dem unser 5-Achsen-Expertenteam Ihr Projekt analysiert und Ihnen bei der Entwicklung einer auf Ihre Bedürfnisse zugeschnittenen Implementierungsstrategie hilft.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com