5-Achs-CNC-Bearbeitung ist die zentrale Lösung für die Bearbeitung komplexer Laufräder, Präzisionshohlräume und unregelmäßiger Strukturen, wie sie beispielsweise bei der Fertigung von Laufrädern für die Luft- und Raumfahrt, Präzisionshohlräumen für Robotergelenke und unregelmäßigen Strukturen für biomedizinische Produkte auftreten. Diese Technologie bietet Flexibilität und Präzision , die über die Möglichkeiten herkömmlicher spanender Bearbeitung hinausgehen.

Die 5-Achs-CNC-Bearbeitung ist jedoch mehr als nur eine Verbesserung der Maschinen, sie ist ein System zur Optimierung des gesamten Prozesses vom Entwurf bis zur Auslieferung.

Diese Arbeit beinhaltet nicht nur eine technische Analyse, sondern dient auch als Wertlandkarte, um zu veranschaulichen, wie die Vorteile der 5-Achs-CNC-Bearbeitung in Form verbesserter Bauteilfunktionalität, niedrigerer Gesamtbetriebskosten und beschleunigter Markteinführungszeit realisiert werden.

Tabelle der Kernantworten

| Kerndimension | Typische Einschränkungen der 3-Achs-CNC-Bearbeitung | Transformation erreicht durch 5-Achs-CNC-Bearbeitung |

| Geometrische Leistungsfähigkeit und Präzision | Da die Fünfseitenbearbeitung in mehreren Aufspannungen erfolgt, kommt es zu einer Fehlerakkumulation. Auch das Schneiden komplexer Oberflächen gestaltet sich schwierig. | Die Einzelaufspannung ermöglicht die Bearbeitung von fünf Seiten und sorgt für eine bessere Toleranzkontrolle bei der 5-Achs-CNC-Bearbeitung, insbesondere für eine verbesserte räumliche und geometrische Genauigkeit sowie Oberflächenkontinuität. |

| Effizienz und Kosten | Die Gesamteffizienz ist aufgrund des erhöhten Hilfsaufwands, der höheren Kosten für Vorrichtungen und der größeren Wahrscheinlichkeit menschlicher Fehler bei mehreren Einrichtungsvorgängen gering. | Die wichtigsten Vorteile der 5-Achs-CNC-Bearbeitungstechnik sind die Reduzierung der Anzahl der Aufspannungen, der Bearbeitungszeit, der Anzahl der benötigten Vorrichtungen und der Ausbeute beim ersten Durchgang, wodurch die Kosten der 5-Achs-CNC-Bearbeitung gesenkt werden. |

| Anwendungs- und Gestaltungsfreiheit | Da es sich im Wesentlichen um einfache, kastenförmige Teile handelt, muss das Design an den Fertigungsprozess angepasst werden. | Entfesseln Sie das Potenzial der 5-Achs-Bearbeitung komplexer Teile und ermöglichen Sie die integrierte Formgebung von Laufrädern, Turbinen, medizinischen Implantaten, die 5-Achs-CNC-Bearbeitung für Roboterarme und vieles mehr. |

Wichtigste Schlussfolgerung:

1. Präzision dank geringerem menschlichen Eingriff: Eine einzige Aufspannung gewährleistet, dass die hohen Toleranzwerte der 5-Achs-CNC-Bearbeitung frei von wiederkehrenden Positionierungsfehlern bleiben.

2. Die wahren Kosten basieren auf den Gesamtbetriebskosten (TCO): Während die Stundenkosten einer 5-Achs-Maschine sicherlich höher sind, überwiegen die Einsparungen bei Prozessen, Vorrichtungen und Ausschuss oft die zusätzlichen Kosten der 3-Achs-Bearbeitung.

3. Erfolg erfordert Design für additive Fertigung (DFAM): Die Optimierung der Teilepositionierung, der Ansätze zur Zugänglichkeit der Schneidwerkzeuge und der Schneidtechniken in der Konstruktionsphase gewährleistet die optimale Nutzung der 5-Achs-Bearbeitungsmöglichkeiten.

4. Kompetente Zulieferer sind erforderlich: Empfindliche Bauteile erfordern Ingenieurskompetenz und Prozess-Know-how. JS Precision minimiert das Risiko von Versuch und Irrtum.

Entscheiden Sie sich für die 5-Achs-CNC-Bearbeitungsdienstleistungen von JS Precision: Für komplexe Fertigungsanforderungen

Im Bereich der 5-Achs-CNC-Bearbeitung ist Erfahrung von größter Bedeutung. JS Precision ist seit 12 Jahren in diesem Bereich tätig und hat über 6.000 komplexe Bearbeitungslösungen für vier hochpräzise Branchen realisiert: Luft- und Raumfahrt, Medizintechnik, Industrieroboter und optische Instrumente.

Wir haben die Bearbeitung von Turbinenschaufeln mit einer Genauigkeit von ± 0,008 mm für Flugzeughersteller abgeschlossen, komplexe Oberflächenformteile für orthopädische Geräte für Krankenhäuser hergestellt und Handgelenkeinheiten mit integrierten Handgelenken für Roboterhersteller gefertigt.

Diese Beispiele umfassen Bearbeitungsarbeiten an Titanlegierungen, Hochtemperaturlegierungen und technischen Kunststoffen und bauen so unsere hauseigene Expertise in der Bearbeitung dünnwandiger Bauteile, Bauteile mit tiefen Kavitäten und Bauteile mit ungewöhnlichen Formen aus.

Gemäß den Anforderungen an die Bearbeitungskonstanz in der internationalen Norm ISO 13041-4:2004 „Genauigkeitsbewertung von CNC-Werkzeugmaschinen - Teil 4: Fünf-Achs-Werkzeugmaschinen“ wurde unsere Prozessstabilität durch diese Norm zertifiziert.

Jeder Punkt und jeder Datensatz in diesem Leitfaden basiert auf praktischer Erfahrung, hier gibt es keine leere Theorie, sondern nur Erfahrung.

Sie möchten wissen, ob unsere Technologie für Ihre komplexen Bauteile geeignet ist? Teilen Sie uns noch heute Ihre Anforderungen mit, und JS Precision erstellt Ihnen kostenlos eine Machbarkeitsanalyse gemäß ISO-Normen, damit Sie sich für unsere 5-Achs-CNC-Bearbeitungsdienstleistungen entscheiden können.

Potenziale freisetzen: Wie funktionieren 5-Achs-CNC-Bearbeitungsdienstleistungen?

Kenntnisse im Bereich der 5-Achs-CNC-Bearbeitung sind nicht komplex und umfassen folgendes Verständnis:

Die 3-Achs-Bearbeitung ist vergleichbar mit dem Streichen einer Wand in festen Winkeln und ist auf ebene Flächen beschränkt, wohingegen die 5-Achs-CNC-Bearbeitung dem menschlichen Arm ähnelt und sich zusätzlich nach oben, unten, links und rechts bewegen kann (lineare XYZ-Bewegung) sowie Handgelenk und Ellbogen drehen kann (Drehbewegung AC oder BC) und somit in der Lage ist, den „Pinsel“ so zu positionieren, dass er jeden Winkel der „Wand“ berührt – was die Essenz der Bearbeitung komplexer Bauteile ausmacht.

Kernbewegungsanalyse: Die kombinierte Magie von XYZ-Linearachsen und AC/B-Drehachsen

Bei 5-Achs-Werkzeugmaschinen wird der grundlegende Vorteil durch die Kombination von Dreh- und Linearbewegung erzielt, die vorzugsweise in zwei Konfigurationen angeboten wird:

- Drehtischkonfiguration: Bei dieser Konfiguration wird das Werkstück auf einem Drehtisch (Drehung um die A-Achse, Drehung um die C-Achse) montiert und das Schneidwerkzeug fixiert. Dies eignet sich für die Bearbeitung von mehrseitigen kleinen und mittelgroßen Werkstücken.

- Schwenkkopfkonfiguration: Bei dieser Konfiguration ist das Schneidwerkzeug auf einem schwenkbaren Spindelkopf montiert (Schwenkung um die B-Achse, Drehung um die C-Achse), und das Werkstück ist fixiert. Dies eignet sich für die Bearbeitung komplexer, gekrümmter Oberflächen großer Werkstücke.

Beide ermöglichen dem Werkzeug einen einfachen Zugang zum Werkstück von der Seite, Hinterschneidungen und sogar von hinten und eignen sich daher ideal für die Bearbeitung von Fasen und anderen schwer zugänglichen Bereichen, die typisch für die 3-Achs-Bearbeitung sind.

Von CAD zum Schneiden: Die Schlüsselrolle digitaler Zwillinge und Werkzeugwegplanung

Die spezifische Bearbeitung von 5-Achs-CNC-Maschinen erfordert leistungsstarke CAD/CAM-Software. Das importierte 3D-CAD-Modell zur Erstellung des digitalen Zwillings beinhaltet die Planung kollisionsfreier, kontinuierlicher Bahnen unter Berücksichtigung von Faktoren wie Werkzeuglänge und Schnittwinkel. Die virtuelle Simulationsphase identifiziert mögliche Kollisionsvermeidungsprobleme und Probleme mit Überbearbeitung.

Das CAM-Programmierteam von JS Precision verfügt über eine durchschnittliche Erfahrung von mehr als 8 Jahren und die Fähigkeit, den Pfad komplexer Bauteile zu optimieren.

Jenseits der Ebene: Präzisionsvorteil im Duell zwischen 5-Achs- und 3-Achs-CNC-Bearbeitung

Bei der Bearbeitung desselben komplizierten Teils ist der Genauigkeitsunterschied zwischen 5-Achs- und 3-Achs-CNC-Bearbeitung beträchtlich.

Bei der 3-Achs-Bearbeitung sind Rüstvorgänge und Richtungsänderungen erforderlich, einschließlich Positionierfehlern in jeder Richtung. Der 5-Achs-CNC-Bearbeitungsprozess hingegen ermöglicht die gesamte Bearbeitung innerhalb einer einzigen Richtung in der kürzesten Toleranzkette, einschließlich der Verwendung einer Positionsgenauigkeit von mehr als ±0,01 mm und einer um mehr als 30 % verbesserten Konturgenauigkeit.

Gemäß der Norm ASME B5.54-2020 „Performance Evaluation Standard for CNC Machine Tools and Machining Centers“ muss die räumliche Positioniergenauigkeit für 5-Achs-Bearbeitungszentren dem Standard ±0,015 mm/m entsprechen, und alle unsere Maschinen haben diesen Standard erfüllt.

Der Terminator kumulativer Fehler: Warum ist „Es gleich beim ersten Mal richtig machen“ präziser?

Die Hauptursache für die Ungenauigkeit bei der 3-Achs-Bearbeitung sind die zahlreichen Aufrichtvorgänge. Geht man von einem Positionierfehler von ±0,005 mm pro Aufrichtvorgang aus, kann sich der Fehler aus vier Aufrichtvorgängen auf bis zu ±0,02 mm summieren. Bei der 5-Achs-Bearbeitung ist hingegen nur ein Aufrichtvorgang erforderlich, wodurch der Positionierfehler vernachlässigbar wird.

Aus unseren Experimenten geht hervor, dass bei der Bearbeitung eines kubischen Teils mit 3 sich schneidenden Löchern der Wert der Koaxialität bei der 3-Achs-Bearbeitung 0,035 mm beträgt, bei der 5-Achs-Bearbeitung jedoch 0,008 mm, was einer Verbesserung der Genauigkeit um 77 % entspricht.

Ein Quantensprung in der Oberflächenqualität – Kontinuierliche Werkzeugspuren und optimale Schnittbedingungen

Die simultane 5-Achs-Bearbeitung ermöglicht es, dass die Werkzeugschneide die gekrümmte Oberfläche stets im optimalen Winkel berührt, wodurch gleichmäßige Bearbeitungsspuren am Werkstück entstehen. Der Ra-Wert der Oberflächenrauheit liegt bei nur 0,8 μm oder darunter, sodass nur wenig Nachbearbeitung erforderlich ist und in einigen Fällen sogar fertige Produkte möglich sind.

| Bearbeitungsmethode | Anzahl der für das Spannen erforderlichen Arbeitsgänge | Fehler in der Positionsgenauigkeit | Oberflächenrauheitswert für Ra | Arbeitslast für Verarbeitungsvorgänge |

| 3-Achs-Bearbeitung | 3-5 Mal | ±0,02-±0,05 mm | 1,6–3,2 μm | Ein großer Polieraufwand ist erforderlich |

| 5-Achs-Bearbeitung | 1 Mal | ±0,005 ± 0,015 mm | 0,4–0,8 μm | Im Grunde besteht keine Notwendigkeit, sich darum zu kümmern. |

Sie möchten mehr über die Genauigkeitsunterschiede zwischen 5-Achs- und 3-Achs-CNC-Bearbeitung erfahren? Kontaktieren Sie uns, um unser Testvergleichshandbuch zu erhalten. Es enthält Genauigkeitsinformationen und Bilder der Oberflächenbeschaffenheit verschiedener Teile und unterstützt Sie so bei Ihrer Entscheidung.

Abbildung 1 Bei der Drei-Achs-Bearbeitung können Werkzeugspuren und Grate auf der Oberfläche des Werkstücks entstehen, während bei der Fünf-Achs-Bearbeitung eine glattere Oberfläche erzielt werden kann.

Investitionen in Komplexität: Schlüsselfaktoren für die Kosten der 5-Achs-CNC-Bearbeitung

Einige Kunden befürchten Kosten für die 5-Achs-CNC-Bearbeitung, diese hängen jedoch maßgeblich von der Planung und den Bearbeitungsanforderungen ab. Kostentransparenz trägt zu einer rationalen Konstruktion bei und hilft, zusätzliche Ausgaben zu vermeiden. Die Kosten für die 5-Achs-Bearbeitung komplexer Teile hängen zudem von der geometrischen Komplexität, dem Material und den Toleranzen ab.

Hauptkostentreiber: Programmierzeit, Bearbeitungszyklus und Materialkosten

Die wichtigsten Kostenfaktoren der 5-Achs-CNC-Bearbeitung:

- Programmieraufwand: Die Routenplanung für komplexe Bauteile benötigt von erfahrenen Ingenieuren mehrere Stunden bis einige Tage . Tiefe Hohlräume und Hinterschneidungen erfordern wiederholte Kollisionssimulationen, was sich auf die Kostenvoranschläge auswirkt.

- Kosten des Bearbeitungszyklus: Die Schnittgeschwindigkeit von 5-Achs-NC-Maschinen ist nicht geringer als die von 3-Achs-Maschinen, aber die Nonstop-Bearbeitung komplexer gekrümmter Oberflächen dauert länger, und der Preis pro Maschinenstunde ist 1,5- bis 2-mal höher als bei 3-Achs-Maschinen.

- Materialkosten: Spezialwerkstoffe wie Titanlegierungen sind 3- bis 5-mal teurer als normale Stähle, und ihre schlechte Bearbeitbarkeit verlängert die Bearbeitungszeit zusätzlich.

Optimierung von Design und Kosten: Zusammenarbeit und ihre Bedeutung

Durch eine Optimierung des Designs lassen sich erhebliche Kosten einsparen.

Das Bauteil des Kunden hatte beispielsweise einen Innenradius von 0,5 mm, was spezielle Mikrowerkzeuge und einen Bearbeitungszeitzyklus von 8 Stunden erforderte. Wir schlugen vor, diesen mit herkömmlichen Werkzeugen auf 1,5 mm zu verbessern, mit kürzeren Bearbeitungszeiten von 3 Stunden und einer Kostenreduzierung von 40 %.

Eine Verbesserung des Seitenverhältnisses bei passenden Abmessungen (Verhältnis 5:1 nicht überschreitend) wäre neben der richtigen Auswahl des Rohlings sinnvoll, um die Kosten zu senken.

Möchten Sie Ihre Kosten senken und gleichzeitig eine präzise Modellierung komplexer Bauteile erreichen? Dann teilen Sie Ihren Konstruktionsplan mit JS Precision, und unsere Ingenieure unterbreiten Ihnen kostenlose Vorschläge, wie Sie die Kosten für die 5-Achs-CNC-Bearbeitung reduzieren können.

Wie kann die Kostenoptimierung bei der 5-Achs-CNC-Bearbeitung eine bessere Gesamtwirtschaftlichkeit erreichen?

Viele Anwender sehen lediglich den höheren Stundensatz von 5-Achs-Werkzeugmaschinen und ignorieren deren umfassende Kostenvorteile . Die Vorteile der 5-Achs-CNC-Bearbeitung zeigen sich nicht nur in höherer Genauigkeit und Effizienz, sondern auch in der Senkung der Gesamtbetriebskosten (TCO). Die Wirtschaftlichkeit bei der Bearbeitung komplexer Teile ist der 3-Achs-Bearbeitung deutlich überlegen.

Direkte Kostenreduzierung: Einrichtungsgegenstände, Arbeitsstunden und Bodenfläche

5-Achs-Bearbeitungssysteme senken die Kosten direkt auf folgende Weise:

- Geringere Anlagenkosten: Die 3-Achs-Bearbeitung erfordert mehrere komplexe Vorrichtungen, deren Konstruktions- und Herstellungskosten Tausende von Dollar betragen. Die 5-Achs-Bearbeitung benötigt universelle Vorrichtungen, wodurch die Kosten um über 70 % gesenkt werden.

- Geringere Arbeitskosten: Durch die Integration verschiedener Prozesse können, wenn einige Teile 3 Bearbeitungsschritte auf einer 3-Achs-Maschine benötigen, alle diese Bearbeitungsschritte gleichzeitig auf einer 5-Achs-Maschine durchgeführt werden, wodurch die Effizienz um 40 bis 60 Prozent gesteigert wird.

- Platzsparende Lösung: Eine 5-Achs-Einheit kann 2-3 3-Achs-Einheiten ersetzen, wodurch Werkstattfläche und Investitionskosten reduziert werden.

Indirekte Wertsteigerung: Vereinfachung von Design, Beschleunigung und Risiko

Die 5-Achs-Bearbeitung bietet auch bedeutende indirekte Vorteile:

- Vereinfachung der Konstruktion: Durch die Kombination mehrerer Teile zu einer einzigen Struktur werden die Montagekosten und die Kosten für Verbindungselemente reduziert und die Steifigkeit erhöht.

- Kürzere Lieferzeiten: Der Produktionszyklus wird um 30-50 % verkürzt, was dem Kunden eine schnellere Nutzung von Marktchancen ermöglicht.

- Geringeres Risiko: Durch die einfache Klemmung werden Fehler seitens der Bediener ausgeschlossen, was zu einer Erstausbeute von über 98 % führt.

Die Herausforderung im Mikrometerbereich: Systementwicklung mit strengen Toleranzen bei der 5-Achs-CNC-Bearbeitung

Um enge Toleranzen bei der 5-Achs-CNC-Bearbeitung (z. B. ± 0,01 mm) zu erreichen, sind mehr als nur hochpräzise Werkzeugmaschinen erforderlich. Es handelt sich um ein Systementwicklungsverfahren mit mehreren Stufen. JS Precision hat ein umfassendes Garantiesystem eingerichtet, das sicherstellt, dass die erforderlichen Toleranzen bei der 5-Achs-Bearbeitung der komplexen Teile eingehalten werden.

Werkzeugmaschinen sind nur die Grundlage: Thermische Stabilität, Kalibrierung und Werkzeugmanagement

Der Schlüssel für eine hochpräzise Bearbeitung liegt in einem stabilen Betriebs- und Anlagenzustand.

- Werkstatt mit konstanter Temperatur. Die Temperatur wird bei 20 ± 0,5 °C gehalten, um temperaturbedingte Ausdehnung und Kontraktion zu verhindern.

- Periodische Kalibrierungen: Vierteljährliche Kalibrierung mit einem Laserinterferometer und monatliche Schnellprüfung zur Sicherstellung der Genauigkeit der Werkzeugmaschine.

- Werkzeugmanagement: Verwendung von hydraulischen oder Schrumpf-Werkzeughaltern mit einer Spanngenauigkeit unter 0,002 mm, Bereitstellung einer Werkzeugverschleißanzeige, die eine ständige Überwachung ermöglicht.

Das Wesen von Prozess und Programmierung: Spezialisierte Ansätze zur Überwindung spezifischer Hindernisse

Verschiedene komplexe Bauteile erfordern spezielle Verarbeitungsstrategien:

- Bearbeitung dünnwandiger Teile: Niedrige Schnittkraftfaktoren, mehrere kleine Schnitte zur Materialabtragung und verformungsreduzierende Stützvorrichtungen.

- Bearbeitung tiefer Kavitäten: Der Einsatz langer Halter in Kombination mit dynamischem Fräsen zur Dämpfung von Vibrationen und zur Optimierung des Bearbeitungspfads zur Vermeidung von Fehlern.

- Bearbeitungsreihenfolge: Schruppen vor Schlichten, Außenbearbeitung vor Innenbearbeitung, primäre Merkmale vor sekundären Merkmalen und Spannungsarmglühen nach der Schruppbearbeitung.

Benötigen Sie Genauigkeit im Mikrometerbereich für die Toleranzen Ihrer 5-Achs-CNC-Bearbeitung? Dann wenden Sie sich an die Experten für Prozessdiagnostik von JS Precision. Unser Team bietet Ihnen eine maßgeschneiderte Prozessdiagnostik und erstellt Ihnen einen individuellen Präzisionsgarantieplan für die 5-Achs-Bearbeitung Ihrer komplexen Teile.

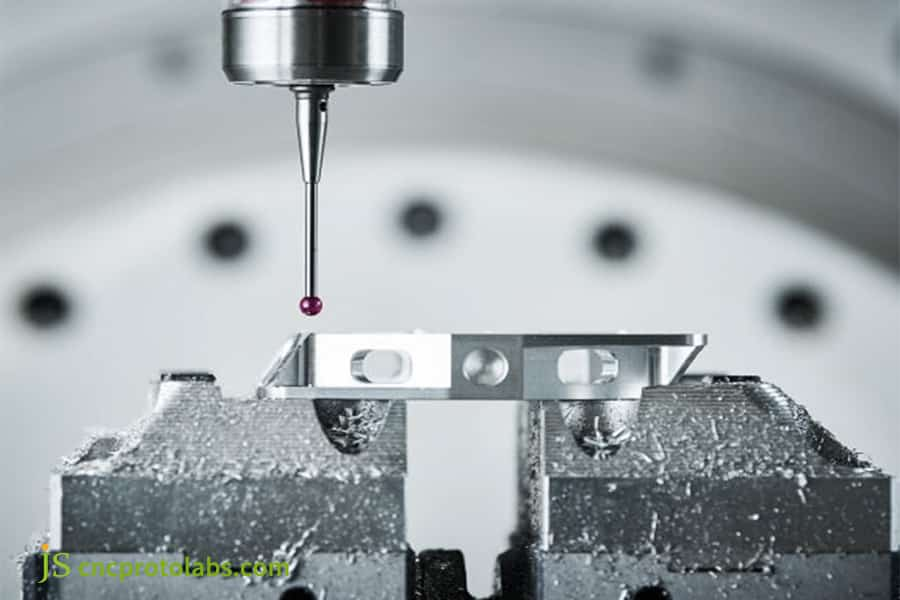

Abbildung 2 Die CMM-Sonde misst das im Bearbeitungsschraubstock eingespannte Metallwerkstück.

Komplexität meistern: Einzigartige Herausforderungen und Gegenmaßnahmen bei der 5-Achs-Bearbeitung komplexer Teile

Die 5-Achs-Bearbeitung komplexer Bauteile steht oft vor extremen Herausforderungen, wie beispielsweise engen Räumen in Laufrädern, komplexen Strömungskanälen in Wirbelschalen und der Verformung dünnwandiger Komponenten. Diese Bereiche erfordern hohe Bearbeitungsgenauigkeit, -geschwindigkeit und -stabilität , und die 5-Achs-Bearbeitung kann diese Probleme lösen.

Der „Tanz“ von Werkzeug und Werkstück: Intelligente Werkzeugwege zur Vermeidung von Kollisionen

Kollisionen stellen eines der größten Risiken bei der Bearbeitung komplexer Teile dar. Während der CAM-Programmierung liefern wir ein vollständiges 3D-Modell (Werkstück, Vorrichtung, Werkzeug, Spindel) mit „schichtweiser Bearbeitung und Bahnoptimierung“ und verwenden in engen Bereichen kurzschneidige Werkzeuge oder kundenspezifische Werkzeughalter, um Kollisionsrisiken vollständig auszuschließen.

Sicherstellung von Festigkeit und Präzision: Bearbeitungsverformung und Vibration

Komplexe Bauteile neigen zu Verformungen und Vibrationen. Wir bieten:

- Verformungskontrolle: Inkrementelles Schruppen und Schlichten, Spannungsabbau nach dem Schruppen sowie geringe Schnittmengen und hohe Spindeldrehzahl beim Schlichten.

- Schwingungsdämpfung: Hochsteife Werkzeugmaschinen und Fräser, Optimierung der Schnittparameter und Schwingungsdämpfer in Werkzeughaltern für tiefe Kavitäten oder schlanke Strukturen.

Abbildung 3: Die 5-Achs-Bearbeitung eignet sich für die Bearbeitung komplexer geometrischer Teile, wie z. B. Laufräder, orthopädische Implantate, Spritzgussformen und Halterungen für die Luft- und Raumfahrt.

Hauptmerkmale der 5-Achs-CNC-Bearbeitung für Roboterarme

Die Anforderungen der Robotikindustrie an Basiskomponenten sind gestiegen: Sie müssen leicht, robust, präzise und auf einer einzigen Plattform konstruiert sein. Die 5-Achs-CNC-Bearbeitung für Roboterarme erfüllt all diese Anforderungen optimal und hat sich als gängigste Lösung etabliert. Ihre Vorteile sind in diesem Bereich besonders deutlich.

Ein Paradigma der integrierten Bearbeitung: Von mehreren Baugruppen zu einem einzelnen komplexen Bauteil

Traditionelle Roboterteile sind meist vormontierte Strukturen, mit hohes Gewicht, unzureichende Steifigkeit und erhebliche kumulative Fehler.

Die 5-Achs-Bearbeitung ermöglicht integriertes Formen. So kann beispielsweise ein Roboterhandgelenkbauteil, das üblicherweise aus neun Einzelteilen mit einem Gewicht von 2,5 kg besteht, mit einem gleichwertigen Bauteil aus einem einzigen Teil und einer insgesamt nur 2,1 kg schweren Maschine mit 40 % verbesserter Steifigkeit hergestellt werden.

Präzision ist entscheidend: Genauigkeit der kritischen Lagersitze und Getriebeschnittstellen

Die für kritische Bauteile wie die Lagersitze des Robotergelenks und die Zahnradbefestigungsflächen erforderlichen Genauigkeitsgrade sind deutlich höher, insbesondere die Koaxialität der Lagerbohrung auf ±0,01 mm und die Rechtwinkligkeit der Stirnfläche auf 0,005 mm/m. Die Verwendung einer 5-Achs-Einfachklemmung gewährleistet die Positioniergenauigkeit hinsichtlich geometrischer Abweichungen der genannten Bauteile.

Integration um 300 % gesteigert, Kosten um 28 % gesenkt: Integrierte intelligente Fertigung von Handgelenkmodulen für kollaborative Roboter

Im Bereich der 5-Achs-CNC-Bearbeitung für Roboterarme handelt es sich um ein sehr anschauliches Feld, in dem der Wert von 5-Achs-CNC-Bearbeitungsdienstleistungen umfassend herausgearbeitet wird.

Das Problem des Kunden

Ein Kunde entwickelte daher eine neue Generation kompakter Handgelenkmodule für kollaborative Roboter. Die ursprüngliche Lösung bestand aus neun montierten Aluminiumkomponenten, und es gab drei Probleme mit diesen Komponenten:

Die Koaxialität der Lagerbohrung betrug lediglich 0,03 mm, was eine präzise Bewegung erschwerte; im Inneren befanden sich ungeordnete Kabel, die zu Schwierigkeiten und häufigen Ausfällen führten; und die Verbindungselemente erhöhten Gewicht und Trägheitsmomente, wodurch die dynamische Reaktionsgeschwindigkeit verlangsamt wurde.

JS Präzisionslösung

Unser Ingenieurteam hat in enger Zusammenarbeit mit einem Kunden die folgende umfassende Lösung entwickelt:

Topologieoptimierung: Durch Finite-Elemente-Analyse wurden die Funktionalitäten der neun Komponenten in einer einzigen Komponente zusammengeführt. Hochpräzise Montagebohrungen für Sensoren, gewichtsarme Aussparungen und integrierte Kabelkanäle wurden direkt in die Komponente eingefräst, wodurch diese trotz ihres geringen Gewichts ausreichend stabil ist.

5-Achs-Präzisionsumformung: Durch den Einsatz eines Fünf-Achs-Bearbeitungszentrums wurde die Bearbeitung aller Montageflächen, gekrümmten Oberflächen und sogar der Innenteile durchgeführt. Die Montage erfolgt in einem einzigen Spannvorgang, wodurch Montagefehler ausgeschlossen werden.

Prozessoptimierung: Geeignete Schneidwerkzeuge und Bearbeitungsparameter wurden unter Berücksichtigung der Bearbeitungseigenschaften der Aluminiumbleche ausgewählt, und es wurde eine Hochgeschwindigkeits-Schneidtechnologie eingesetzt.

Endergebnis

Die vollständig integrierte intelligente Fertigung ermöglicht umfassende Verbesserungen, wobei die Anzahl der Komponenten von 9 auf 1 reduziert wird. Dadurch wird die Integration um 300 % gesteigert, das Gewicht um 18 % gesenkt und die Flexibilität um 40 % verbessert. Der Wert für die Koaxialität der Lagerbohrungen beträgt 0,008 mm. Die gesamten Fertigungskosten werden um 28 % gesenkt und der Montagezyklus um 80 % verkürzt.

Sie möchten mehr über erfolgreiche Beispiele der 5-Achs-CNC-Bearbeitung für Roboterarme erfahren? Bitte geben Sie Ihre Branche und den Teiletyp an, und JS Precision wird Ihnen Details zu ähnlichen Beispielen zukommen lassen.

Abbildung 4 Kompakter Roboter mit hohlem Handgelenk

Häufig gestellte Fragen

Frage 1: Kann die 5-Achs-Bearbeitung die 3-Achs-Bearbeitung ersetzen?

Nicht ganz. Die 5-Achs-Bearbeitung wurde für anspruchsvolle Bauteile entwickelt und ermöglicht die Fertigung komplexer Formen wie mehrflächiger oder tiefer Kavitäten, die mit der 3-Achs-Bearbeitung nur schwer herzustellen wären. Bei einfachen ebenen Formen und Bohrungen ist die 3-Achs-Bearbeitung jedoch wirtschaftlicher und besser geeignet.

Frage 2: Kann man sich bei der 5-Achs-Bearbeitung auf eine Toleranz von ±0,025 mm verlassen?

Äußerst zuverlässig. Dank der temperaturkontrollierten Werkstatt, der Präzisionswerkzeugmaschinen und der professionellen Prozessgarantie von JS Precision ist eine Genauigkeit von +/-0,025 mm Standard bei der Toleranz von 5-Achs-CNC-Maschinen, und selbst noch präzisere Anforderungen können problemlos erfüllt werden.

Frage 3: Ist mit einer recht langen Programmierzeit zu rechnen?

Die Programmierung von 5-Achs-Maschinen ist zwar aufwändiger als die von 3-Achs-Maschinen, aber wir verfügen über erfahrene Ingenieure und eine ausgereifte Prozessbibliothek, um die Programmierung effizient durchzuführen. Der Programmieraufwand ist sogar gerechtfertigt, da er die Durchlaufzeiten für Bearbeitung und Montage deutlich verkürzt .

Frage 4: Bieten Sie Beratungsleistungen für Bearbeitungslösungen für meine Teile an?

Absolut. Das ist eine unserer Kernleistungen. Sie benötigen lediglich Ihr 3D-Modell und Ihre Bearbeitungsanforderungen, und wir erstellen Ihnen kostenlos eine Fertigungsmachbarkeitsanalyse und optimieren Ihren Prozess. Dies übernimmt unser Expertenteam für 5-Achs-Bearbeitung.

Frage 5: Kann die Technologie der 5-Achs-Bearbeitung auch bei der Kleinserienfertigung eingesetzt werden (ab …)

Sehr gut geeignet. Bei der Fünf-Achs-Bearbeitung sind keine komplexen Nachbearbeitungen erforderlich; Bauteile lassen sich durch einfaches Abschalten des Programms austauschen, ohne dass weitere Bearbeitungswerkzeuge benötigt werden. Es ist die effektivste Bearbeitungstechnik für die Fertigung kleiner Serien von Bauteilen mit komplexen Designs.

Frage 6: Haben Sie bereits an ähnlichen Projekten in unserer Branche (z. B. Medizin/Optik) gearbeitet?

Unsere Erfahrung und unser Hintergrund liegen in verschiedenen Hochpräzisionsbranchen wie der Luft- und Raumfahrt, der Medizintechnik, der Robotik und der Optik. Bitte teilen Sie uns Ihre Branche mit, und wir stellen Ihnen unverbindliche Fallstudien als Referenz zur Verfügung.

Frage 7: Sind Logistik und Kommunikation bei der Durchführung des 5-Achs-Bearbeitungsprozesses in China gut möglich?

Es ist äußerst praktisch. Als Organisation verfügen wir über ein professionelles Projektmanagement-Team, das uns per Sofortnachricht stets über den Projektfortschritt informiert. Darüber hinaus arbeiten wir mit renommierten Logistikunternehmen zusammen, um die sichere und termingerechte Lieferung der Komponenten zu gewährleisten.

Frage 8: Wie beginne ich mein 5-Achs-Bearbeitungsprojekt?

Senden Sie uns einfach das 3D-Modell Ihres Bauteils, die Materialanforderungen, die Toleranzvorgaben und die gewünschte Menge. Unser Expertenteam erstellt Ihnen umgehend einen Prozessanalysebericht, ein Angebot und die Lieferzeit. Dann kann das Projekt starten.

Zusammenfassung

Die 5-Achs-CNC-Bearbeitung ist keine unerreichbare High-End-Technologie, sondern ein praktisches Werkzeug zur Lösung komplexer Bearbeitungsprobleme, zur Senkung der Gesamtkosten und zur Steigerung der Wettbewerbsfähigkeit der Produkte.

Es bietet höhere Präzision bei geringeren Störungen, bewältigt komplexe Strukturen durch intelligente Prozesse und steigert die Wirtschaftlichkeit durch umfassende Zusammenarbeit. Ganz gleich, welcher Branche Sie angehören – ob Luft- und Raumfahrt, Medizintechnik, Robotik oder eine andere Hochpräzisionsindustrie – JS Precision bietet Ihnen Expertenleistungen im Bereich der 5-Achs-Bearbeitung.

Erkunden Sie noch heute die Möglichkeiten Ihres Designs:

Senden Sie uns bitte die 3D-Dateien Ihrer komplexen Bauteile, um einen kostenlosen Bericht zur Herstellbarkeit anhand der 3D-Daten sowie ein transparentes Angebot von unserem 5-Achs-Bearbeitungsexperten zu erhalten. Gemeinsam setzen wir Ihre innovativen Designs in wettbewerbsfähige Produkte um.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com