あなたの手に握っている、軽量でありながら非常に頑丈な高性能ドローン、あるいは高温・高圧下でも確実に動作する私たちが設計した自動車エンジン部品を思い浮かべてみてください。その鍵となるステップは、実はプロジェクトの開始時に決定されます。つまり、どの金属合金を選んだかということです。

高圧鋳造分野において、アルミニウム、亜鉛、マグネシウムなどの軽金属は絶対的な主力です。これらの金属は軽量で流動性に優れており、複雑で精密な部品の効率的な成形に特に適しています。鋼や鉄もダイカスト可能ですが、通常はより厳しい要件が求められる特殊な用途で使用されます。

アルミニウム、亜鉛、マグネシウムのどれを選びますか?

これは決して軽率な選択ではありません。それぞれの素材には明確な特徴があります。マグネシウムは極限の軽量化を追求し、亜鉛は優れた靭性を持ち、アルミニウムは強度、耐熱性、加工性のバランスが比較的取れています。適切な素材を選択すれば、製品の性能は確かなものになります。一方、間違った素材を選択すると、強度、耐熱性、成形性などに問題が生じ、コストがかさむ可能性があります。

材料選定は、高圧鋳造プロジェクトの成功の鍵の一つと言えるでしょう。本日は、JSにおけるダイカスト材料の選定に関する私たちの考え方と、この重要な問題を正しく判断する方法についてお話しします。

コア回答の要約:

| 材質の種類 | 主な利点 | 典型的なアプリケーション例 | 材料費 |

| アルミニウム合金 | 最高の総合的パフォーマンス(強度、重量、コスト)。 | 自動車部品、5G通信ハウジング、電動工具。 | 中くらい。 |

| 亜鉛合金 | 最高の精度と表面処理性能。 | 精密コネクタ、バスルームハードウェア、装飾部品。 | 低い(ただし比重は高い)。 |

| マグネシウム合金 | 衝撃吸収性と遮蔽性に優れた最軽量の構造用金属です。 | ノートパソコンのケース、カメラ本体、ドローンのフレーム。 | もっと高い。 |

この記事では、次のような質問にお答えします。

- このガイドでは、高圧鋳造に最も一般的に使用される 3 つの合金とそれぞれの材料特性について説明します。

- 次に、見落とされがちな重要な役割、つまりアルミニウム高圧鋳造金型用の特殊鋼についてお話しましょう。

- 最後に、実際の医療機器のケースを使用して、適切な材料を選択することで製品のパフォーマンスを向上させ、コストを削減できる方法を詳しく説明します。

このガイドを信頼する理由:JSの最前線エンジニアによる実践的なメモ

アルミニウム高圧鋳造部品の図面が当社に提出されると、当社の JS 材料エンジニア チームは自動的に一連の重要な検討を開始します。

- どのくらいの高温に耐えられますか?

- 電磁干渉を遮断する必要がありますか?

- 表面はサンドブラストされて酸化されているか、それとも単に塗装されているだけですか?

JSでは、自動車エンジン用のA380アルミニウム合金とドローンフレーム用のAZ91Dマグネシウム合金の選択における考慮事項が全く異なることを理解しています。アルミニウム高圧鋳造金型の金型鋼と熱処理方法の選択は、お客様が投資した高価な金型が数十万、あるいは数百万個の良質製品を安定的に生産できるかどうかに直接影響します。

以前、船舶用電子機器を製造していたお客様のことを思い出します。当初の設計ではアルミニウム合金製のシェルを使用していましたが、塩水噴霧環境では常に問題が発生していました。そこで分析を行い、材質をアルミニウムから特殊な亜鉛合金に変更しました。材質変更だけでなく、金型設計も同時に最適化しました。亜鉛合金の優れた流動性と表面仕上げの良さを活かし、製品の塩水噴霧腐食耐性は3倍に向上しました。

さらに、亜鉛合金は優れた電気めっき効果を有しており、高価な二次コーティング工程が直接削減され、単価が15%削減されました。材料特性の「理解」は、JSエンジニアリングチームの日々の仕事です。

JSチームの中核メンバーは全員、材料工学または関連分野のバックグラウンドを持ち、高圧鋳造業界で平均10年以上の経験を積んでいます。自動車や通信といった大手産業のお客様へのサービス提供に加え、医療や航空宇宙分野における数多くの精密プロジェクトにも材料ソリューションを提供しています。

例えば、あるお客様のアルミニウム合金高圧鋳造部品の金型設計の最適化を支援したことがあります。特定のアルミニウム高圧鋳造金型設計と熱処理プロセスを採用することで、金型寿命が40%向上し、お客様の部品単価を大幅に削減することができました。

私たちは、こうしたプロジェクトデータを定期的に社内ナレッジベースに取り込み、常に最新の実践結果に基づいた提案を行えるようにしています。JSをお選びいただくことで、材料やプロセスを深く理解し、お客様に最大限の価値を提供することに尽力するパートナーを得ることができます。

「私はハーバート・ホロマンの言葉に賛成です。あらゆるエンジニアリング設計において、材料の選択はプロジェクト全体のパフォーマンスの 80% の基礎となり、可能性の限界を定義します。」

このガイドで共有されている内容は、空論ではなく、高温ダイカストマシンの横や精密試験室で、数え切れないほどの試行錯誤と成功を通じて私たちが蓄積してきた実践的な経験です。

システム1:部品材料 - 製品の最終形態

JSエンジニアとして、私は日々これらの金属材料に最も多く接しています。これらはそれぞれ異なる個性を持つ相棒のような存在であり、最終的にお客様の手に渡る製品の外観と性能を決定づける存在です。以下では、最も一般的に使用される3つの高圧鋳造材料をご紹介します。

アルミニウム合金 - 万能の主力

アルミニウム合金は、総合的な性能が最も優れているため、ダイカストに最も多く使用されています。十分な強度、十分な軽量性、錆びにくさ、優れた熱伝導性を備え、コストも比較的リーズナブルです。

一般的に使用されているグレードはA380、A360、ADC12で、流動性に優れています。高圧下では、アルミニウム高圧鋳造金型の隅々まで蜂蜜のように素早く滑らかに充填できるため、特に高圧鋳造、つまりラピッドプロトタイピングプロセスに適しています。

その強力な側面は何ですか?

最大の利点は、軽量かつ高強度で、放熱効果に優れ、ある程度の高温にも耐えられることです。例えば、自動車のエンジンハウジングやギアボックスハウジング、5G基地局の放熱を必要とする部品、さらには多くの電動工具の胴体などにも、アルミニウム合金の高圧鋳造部品が使用される可能性があります。優れた高圧鋳造会社は、アルミニウム合金の特性を熟知している必要があります。

亜鉛合金 - 精密と表面仕上げの専門家

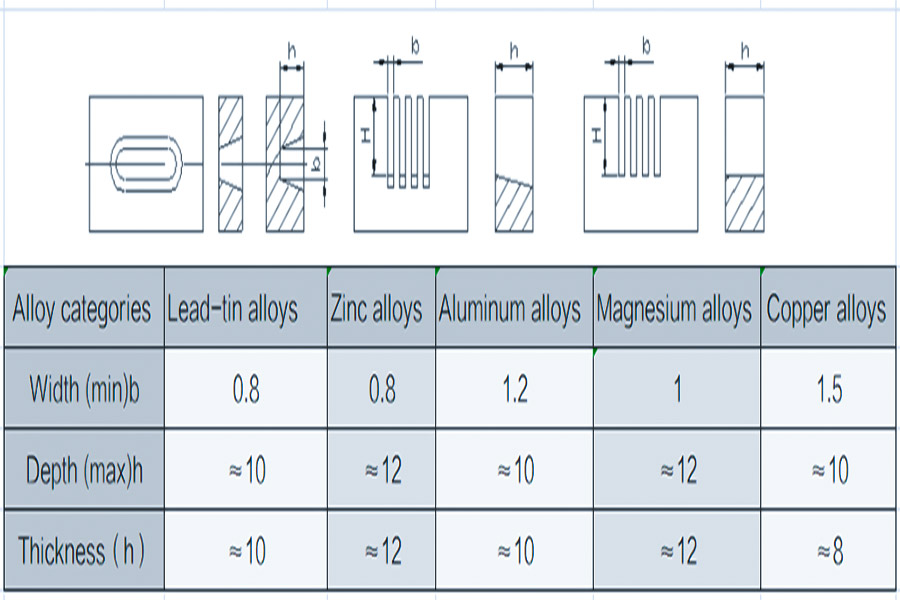

亜鉛合金の強みは、部品の精密性と外観要件の高さにあります。低融点と優れた流動性を備え、金型内の薄く複雑な薄肉構造への穴あけ加工が可能で、金型の摩耗も少ないため、金型の寿命を延ばすことができます。

- よく使用されるグレード: Zamak 3、Zamak 5、ZA-8。

- その主な利点は、製品の寸法精度と表面仕上げの精度の高さです。電気めっきやスプレー塗装などの後処理に最適です。さらに、隠れた機能として、電磁干渉(EMI/RFI)を自然に遮断する機能も備えています。

- 主な用途: 自動車のドアハンドル、浴室のハードウェア、電子製品の精密プラグおよびソケットシェル、ジッパーヘッド、さまざまな装飾バッジ。

マグネシウム合金 - 軽量の王者

なぜ最も軽いのでしょうか?一般的に使用されている構造用金属の中で最も軽く、アルミニウムよりも約33%、鋼鉄よりも約75%軽量です。

- 一般的なグレード:AZ91D、AM60Bが主流です。

- その優れた利点は、コアがまさに「軽い」の一言!超軽量であることです。さらに、優れたエネルギー吸収効果と衝撃吸収効果、そして強力な電磁シールド性能といった特別な機能も備えています。

- そのため、ノートパソコンのシェル、高級カメラのボディ、ドローンのフレーム、そして車のハンドル内部の骨組み、ダッシュボードブラケットなど、究極の軽さと薄さを追求する人にとっては、軽さと多少の頑丈さの両方が求められるため、マグネシウム合金が第一選択肢となります。

アルミニウム、亜鉛、マグネシウムはダイカストの主要材料として3つ挙げられますが、それぞれに独自の特長があります。アルミニウム合金は汎用性と耐久性に優れ、亜鉛合金は緻密で美しい形状をしており、マグネシウム合金は極限の軽量化を追求しています。最適な高圧鋳造ソリューションを選択する鍵は、材料特性と製品要件を一致させることです。

JSでは、これらの材料特性を理解することに重点を置き、お客様に最適な高圧鋳造プロセスソリューションの選定をお手伝いいたします。パフォーマンスとコストを最適化します。ダイカストプロジェクトにおける材料選定についてご質問がございましたら、お気軽にお問い合わせください。お客様の製品の核となる競争力を高めるために、最適な金属を常に選定いたします。

システム2:鋳型材料 - 鋳造精度を支えるヒーロー

さて、高圧鋳造、特に高圧アルミニウム鋳造の成功の鍵となる要素、つまり金型材料について深く掘り下げてみましょう。金型材料は部品の精度と金型寿命を直接左右します。金型は、高温の溶融金属による数千回、あるいは数万回の激しい浸食と巨大な型締め力に耐え、寸法安定性、割れ防止、変形防止を実現する必要があります。これは金型投資の収益率に直接関係します。

金型鋼:高温高圧下でのコアサポート

ダイカスト金型の作業環境は極めて過酷です。700℃(あるいはそれ以上)の沸騰溶融金属によって繰り返し浸食され、数百トン、時には数千トンの型締め力に耐えなければなりません。このような環境では、普通の鋼材はすぐに軟化、変形、あるいは割れてしまいます。

一般的にどのような材料を選択するのでしょうか?

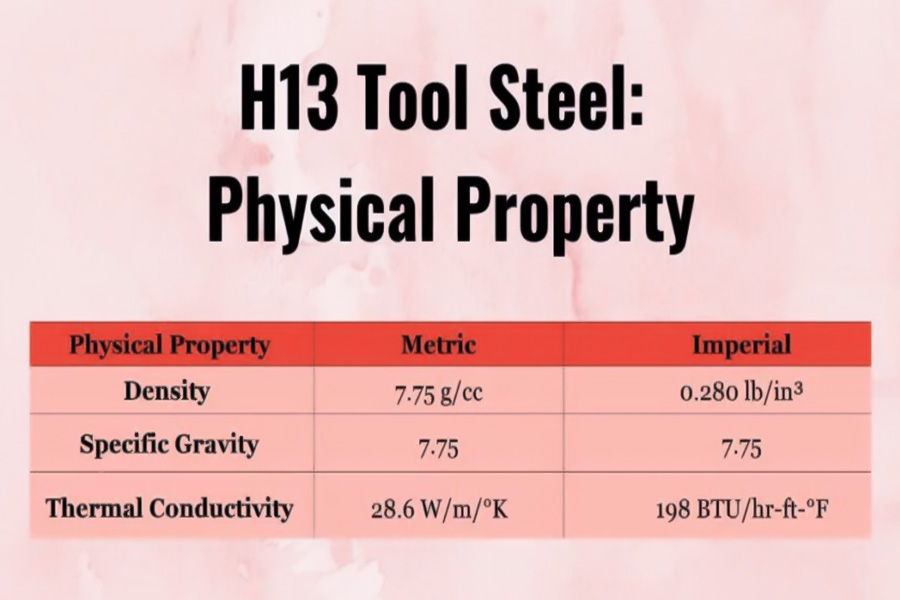

H13鋼は間違いなく業界の柱となる存在です。3つの優れた特性を備えています。

- 優れた高温強度:600℃以上の高温でも、アルミニウム液体の侵食や圧力による変形に耐える十分な硬度と強度を維持できます。

- 十分な靭性: 加熱と冷却の繰り返しによる亀裂に強い耐性があります。

- バランスが良い: 硬度、靭性、耐熱疲労性の総合スコアが高く、耐久性があり、比較的コスト効率に優れています。

信頼性と耐久性に優れたアルミニウム高圧鋳造金型は、 H13などの高性能熱間加工用ダイス鋼を中核に採用する必要があります。これが金型の長寿命化の基本的な保証となります。

金型コーティング:保護能力の向上

良質な鋼材だけでは不十分です。高温のアルミ溶湯は金型(特にアルミ高圧鋳造金型)に付着しやすく、金型表面に様々な問題を引き起こします。その結果、以下のような問題が生じます。

- 部品の表面欠陥(歪み、固着)。

- 金型の取り外しが難しく、生産時間が長くなります。

- 金型の早期故障。

これには、高性能コーティングを使用して、金型鋼の表面に超硬質、耐摩耗性、低摩擦性、化学的に不活性な保護層を形成する必要があります。

主流の技術はPVDコーティングです。この技術は、金型の表面に特殊な材料の薄い層を正確に「メッキ」することができます。

一般的に使用されるコーティングは何ですか?ニーズによって異なります。

- 窒化チタン(TiN):金色で用途が広く、主に表面硬度と耐摩耗性を向上させ、金型の耐久性を高めます。

- 窒化クロム(CrN):銀灰色 窒化クロム(CrN):最も優れた機能は、アルミニウム合金の溶湯の付着に対する耐性です。特にアルミニウム合金の高圧鋳造に適しており、アルミニウム液が金型に付着するのを効果的に防ぎ、心配や労力を省き、さらに摩耗を軽減します。

コーティング効果はどの程度わかりますか?

| パフォーマンス指標 | コーティングされていない金型鋼 | TiNコーティングされた金型鋼 | CrNコーティング金型鋼 | リフティング効果 |

| 表面硬度(HV) | 約500個。 | 約2300です。 | およそ1800年。 | 3〜4倍に増加します。 |

| 耐摩耗性 | 参照。 | 5~10倍に増加します。 | 3~8倍に増加します。 | 寿命を大幅に延ばします。 |

| アルミニウム液付着防止 | 参照。 | 中程度の改善。 | 大幅な改善。 | CrN 最適。 |

| 摩擦係数 | 参照。 | 30~50%削減します。 | 40~60%削減します。 | スムーズな型抜き。 |

出典: ASM International - 物理蒸着 (PVD) 処理ハンドブック。

金型がしっかり作られていなければ、部品設計がどれだけ優れていても役に立ちません。良い金型=熱間ダイス鋼(H13を核とする)+コーティング(TiN耐摩耗性、CrNアルミ固着防止)

JSでは、金型材料の適切な選択と適切な使用が、金型の寿命、部品の品質、そして最終的にはコストに直接関係することを理解しています。ダイカスト金型は安価ではありませんので、材料の欠陥を理由に躊躇しないでください。金型についてご質問がございましたら、お気軽にご相談ください。金型への投資から最大限の利益を得られるよう、ソリューションを共同で最適化いたします。

実戦事例分析:携帯型医療スキャナーに最適なシェル素材の選定

医師が使用するハンドヘルド医療機器の設計は、実に難しい課題です。医師が長時間持ち続けても疲れないほど軽量でなければなりません。そして、地面に落としても壊れないほどの強度も必要です。重要なのは、内部の繊細な電子部品をしっかりと保護し、外界からの乱雑な電気信号に干渉されないことです。

顧客の課題: 軽量で強度があり、EMIシールド機能を備えた医療機器ハウジングを作る

私たちが協力した医療技術スタートアップ企業は、優れたハンドヘルド超音波スキャナーを設計し、筐体の量産準備を整えていました。ところが、ある問題に直面しました。

- 方法 1 - CNC 加工: 精度は標準に達していましたが、製造コストが高すぎたため、製品の最終的な価格競争力に影響を与えました。

- 方法 2 - プラスチック射出成形: 強度が十分ではなく、電磁干渉 (EMI) を防ぐために、導電性コーティングの追加層をスプレーする必要があり、コストがかかり、手間もかかります。

- 方法3 - アルミニウム合金ソリューション(A380):高圧鋳造アルミニウム法も検討されましたが、確かにプラスチックよりもはるかに強度がありましたが、実際には少し重く、長時間使用すると医師の手が痛くなりました。EMIシールド性能はありましたが、設計を強化する必要があり、理想的ではありませんでした。

JS ソリューション: アルミニウムからマグネシウムまで、一歩ずつ進みます。

私たちのチームは、お客様のコアニーズである「極限の軽量性と耐干渉性」を綿密に分析しました。そして、マグネシウム合金の強みをすぐに思いつきました。

お客様には、アルミニウム合金ではなく、マグネシウム合金(AZ91D)を試してみるという大胆な提案をさせていただきました。その理由は明白です。

- 軽量化の画期的進歩:最終的なシェルは、元のアルミニウム合金設計よりも 33% 軽量化され、長期手術後の医師の疲労を効果的に軽減します。

- 本質的なEMIシールド:マグネシウム合金自体が優れた耐電磁干渉(EMI)性を備えています。これをシェルとして使用することで、追加のスプレーコーティングや特別な構造設計を必要とせず、IEC 60601などの医療機器のEMC規格を容易にクリアできます。

- 設計統合:高圧鋳造の利点を活かし、従来は複数の部品を一度に組み立てる必要があった内部構造を、シェルに直接鋳造することで、組み立て工程を省き、軽量化とコスト削減を実現しました。

2つのソリューションの効果の比較:

| 主要指標 | 当初計画(A380アルミニウム合金) | JSスキーム(AZ91Dマグネシウム合金) | 効果の向上 |

| シェル重量 | 参照値。 | 33%削減します。 | 操作上の疲労を大幅に軽減します。 |

| EMIシールド機能 | 基本的なコンプライアンス(強化が必要)。 | 本質的に優れているので、強化する必要はありません。 | シールドコーティング/構造設計コストを節約します。 |

| 構造の複雑さ | 複数コンポーネントのアセンブリ。 | 一体型ダイカスト成形。 | 部品を減らし、組み立てを簡素化し、コストを削減し、効率を高めます。 |

| 材料の単価 | - | 材料費が高い | 総合的に12%のコスト削減。 |

結果: パフォーマンスとコストの両面で飛躍的な進歩を達成

製品が完成するとすぐに、お客様や医師の方々から嬉しい驚きの声が上がりました。シェルはプラスチックとほぼ同等の軽さで、手に持った時の快適さと信頼性も抜群です。これがこの製品の最大のセールスポイントの一つとなっています。

プロジェクトの成果:

- 製品全体の重量が 25% 軽減され、ユーザーエクスペリエンスと競争力が向上します。

- 単体全体のコストは約12%削減され、シールドコーティングの廃止や組み立ての簡素化による効果は、マグネシウム合金素材自体の高単価を上回りました。

- 材料ソリューションは一度にすべての認証テストに合格し、製品は当初の計画より3か月早くリリースされました。

素材の選択は、単価の高さではなく、製品の使用シーンに完璧に適合し、素材の特性を最大限に引き出せるかどうかで決まります。この事例はその好例です。一見するとマグネシウム合金は高圧鋳造アルミニウムよりも高価ですが、軽量性、自然な耐干渉性、そしてシンプルなデザインがもたらすメリットが、最終的にはより優れた製品を生み出します。

「デバイスのシェルの性能、重量、コストについても心配な場合は、従来のソリューションにこだわるのではなく、ぜひご相談ください。当社の JS マテリアル ソリューションが予想外の進歩をもたらすことができるかどうか、ぜひご覧ください。」

FAQ - ダイカスト材料に関するその他の質問への回答

最も一般的に使用される高圧鋳造材料は何ですか?

当社が日々取り扱う高圧ダイカスト分野において、アルミニウム合金は間違いなく主役であり、特にA380やADC12といったモデルがその一例です。アルミニウム合金は、バランスの取れた信頼性の高い性能、良好な鋳物流動性、十分な強度を備えており、さらに価格も手頃です。そのため、市場に出回っているダイカスト製品の10個中9個は、このタイプのアルミニウム合金で作られています。

なぜ鋼は高圧鋳造に使用できないのですか?

これは確かによく聞かれる点です。根本的な問題は、鋼の融点が高すぎることです。溶鋼を溶かすには通常1400~1500℃まで加熱する必要がありますが、高圧鋳造に使用する鋳型鋼はそのような高温に耐えられません。

想像してみてください。高温の溶鋼を高速で鋳型に押し込むと、鋳型自体が溶解したり、深刻な損傷を受けたりして、安定した生産が不可能になります。そのため、高圧鋳造プロセスは、アルミニウム、マグネシウム、亜鉛などの非鉄金属など、融点がはるかに低い材料に適しています。

ダイカスト自体にコーティングは必要ですか?

使用場所によって異なります。アルミニウム高圧鋳造部品は優れた性能を備えていますが、様々なニーズを満たすために表面処理が必要な場合があります。

- 例えば、多様な色や耐候性が必要な場合は、粉体塗装を行います。耐腐食性や特殊な外観効果が必要な場合は、陽極酸化処理も適しています。

- 亜鉛ダイカストは、クロムメッキやニッケルメッキなどの電気メッキに適しており、非常に美しい鏡面効果が得られ、耐摩耗性も非常に優れています。したがって、コーティングを施すかどうかは、部品がどのような環境にさらされるか、どのような性能や外観が求められるかによって決まります。

まとめ

私は10年以上高圧鋳造の分野で働いており、材料選定は金属をランダムに選ぶほど単純ではないことを知っています。これは真の技術です!製品の特定のニーズに合わせて、合金材料、金型鋼、表面処理の完全な組み合わせを構築する必要がある点に真の力があります。

この組み合わせを完全に理解できるかどうかが、最高の高圧鋳造会社と一般的な加工工場の違いを生む鍵となります。適切な会社を選べば、部品の性能、寿命、そしてコストは真に保証されます。

躊躇せずに行動を起こしましょう!

貴重な開発時間を試行錯誤に無駄にするのはやめましょう!プロジェクトには最適なソリューションが必要です。JSエンジニアリングチームによるきめ細やかなサポートをご利用ください。

- 製品ニーズの詳細な評価。

- 当社の豊富な材料ライブラリとプロセスデータを組み合わせて、お客様専用のソリューションを開発します。

- 当社は、初期の材料選定から金型投資と長期にわたる量産安定性を守ります。

図面をアップロードして、明確な見積レポートを入手してください。このレポートでは、価格だけでなく、JSの専門的な提案と主要な材料選定に関する根拠となるロジックもご確認いただけます。

免責事項

このページの内容は情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Longshengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com