ロケットのノズルや人間の骨インプラントのような複雑で強固な金属部品を、コンピュータ内の設計図から直接印刷することを想像してみてください。これが金属3Dプリントがもたらす変化です。

しかし、実際に使い始めると、DMLS、SLM、LPBF、SLSといった略語の数々に戸惑うでしょう。特にDMLS(直接金属レーザー焼結法)とSLM(選択的レーザー溶融法)はよく似ています。名前も動作原理も似ているため、混同されがちですが、重要な違いは「S」(焼結)と「M」(溶融)にあります。

SLMは金属粉末を完全に溶融させて液体にし、その後固化させることを追求するのに対し、DMLSは粉末を高温で焼結・結合させるため、必ずしも完全に溶融する必要はありません。この違いを軽視しないでください!この違いは、選択できる金属材料、製造される部品の性能、さらには投資すべき設備コスト(価格差は2倍になることもあります)に直接影響します。

したがって、これら2つの技術の根本的な違いを理解することは、プロセスを効果的に選択し、材料を組み合わせ、設計を最適化し、金属積層造形の価値を最大限に発揮するための前提となります。以下の明確な比較は、あなたの意思決定の基盤となるでしょう。

心配しないでください。ここから私がお手伝いします。詳細に入る前に、両者の理論的な違いを簡単に表にまとめました。

| 属性 | DMLS(直接金属レーザー焼結) | SLM(選択的レーザー溶融) |

| 基本原則 | 焼結: 粉末を融点近くまでレーザー加熱し、粉末粒子を固体/半溶融状態で拡散融合により結合します。 | 完全溶融: レーザーにより粉末が完全に溶融されて液体の溶融プールとなり、その後、形状に固まります。 |

| 適用可能な材料 | 特に、Ti6Al4V チタン合金やインコネル 718 ニッケル基合金などの合金粉末に適しています。 | 純チタン、純アルミニウムなどの単一成分金属に最適ですが、合金にも広く使用されています。 |

| 典型的な微細構造 | 粒子が焼結ネックによって連結された構造。 | 鋳物に近い、均一かつ緻密な冶金結合構造。 |

技術協会 | これは、EOS GmbH の技術および商標開発に密接に関連しています。 | 主に SLM ソリューションと Fraunhofer 研究所の技術から派生したものです。 |

技術分野 | どちらもレーザー粉末床溶融 (LPBF) 技術のカテゴリに属します。 | どちらもレーザー粉末床溶融 (LPBF) 技術のカテゴリに属します。 |

このガイドを信頼すべき理由とは?JSチームによる直接体験談

当社チームは金属3Dプリント(主にDMLS/SLM)業界で10年以上活動しており、航空宇宙、医療、エネルギーなどの主要分野で使用される数千個の部品を納入してきました。

これらのプロジェクトは単なる見せかけではありません。私たちが素材を理解し、設備を調整し、印刷物の取り扱いに精通していることを証明し、お客様の設計から部品の納品まで、チェーン全体の信頼性を保証します。この確かな技術こそが、私たちのプロフェッショナルとしての自信です。

私たちは単なる言葉ではなく、ISOやNADCAPといった国際認証を取得し、研究開発にも積極的に投資しています。私たちの技術力は業界で認められています。

カーネギーメロン大学のジャック・ビュース教授は、「積層造形においては、プロセスこそが材料である」とよく強調します。私たちのプロセスに対する深い理解がここに反映されています。

信頼性について言えば、長年にわたり、お客様は当社の超精密品質に信頼を寄せ、数多くの成功事例を積み重ねてきました。JSと提携することで、10年以上にわたり蓄積してきた真の実力、エンジニアリングチームの専門能力、業界が認める強み、そして当社が最も重視する品質保証を実感していただけるでしょう。

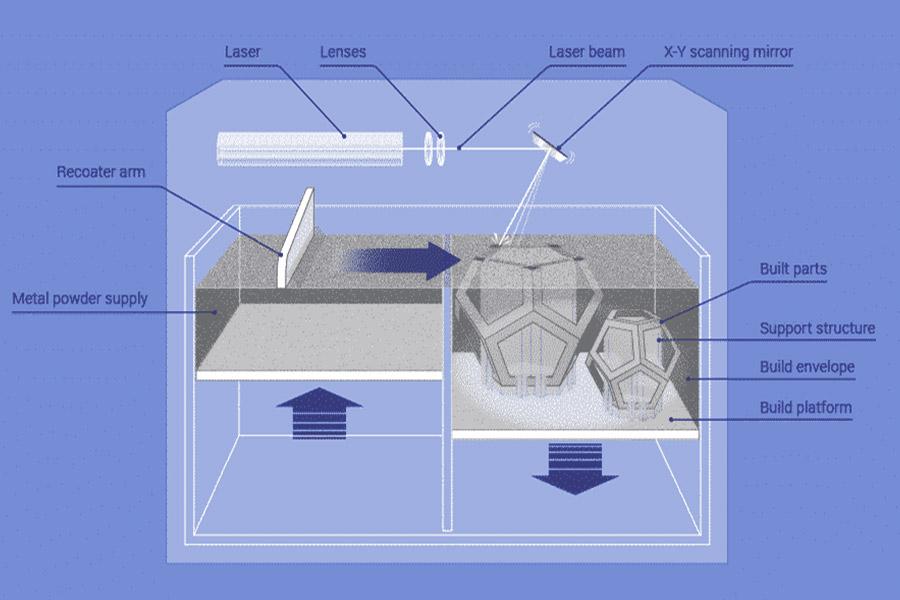

LPBFとは?紛らわしい「公式」用語を統一しよう

LPBFは公式規格名です: LPBF(レーザー粉末床溶融結合法)は、ISOやASTMなどの国際標準化機構によって、このタイプの金属3Dプリント技術に与えられた公式統一名称です。必ず覚えておいてください。

DMLSとSLMは具体的な実装方法です。DMLS (直接金属レーザー焼結法)やSLM(選択的レーザー溶融法)という言葉をよく耳にするかもしれませんが、これらは実際にはLPBFという大きなカテゴリに含まれる具体的な技術経路です。例えば、 LPBFは一般的な「自動車」に相当しますが、DMLSとSLMはそれぞれ異なる自動車ブランド(「メルセデス・ベンツ」や「BMW」など)の自動車を製造するための具体的な方法です。

業界ではLPBFという用語が統一的に使用されています。現在、技術的なコミュニケーションやプロジェクトの見積もりなどにおいて、標準用語であるLPBFを直接使用する傾向が高まっています。これにより混乱を避け、レーザーを用いて金属粉末を層状に溶かし、 3Dプリント部品を製造するというプロセスを明確に理解できるようになります。

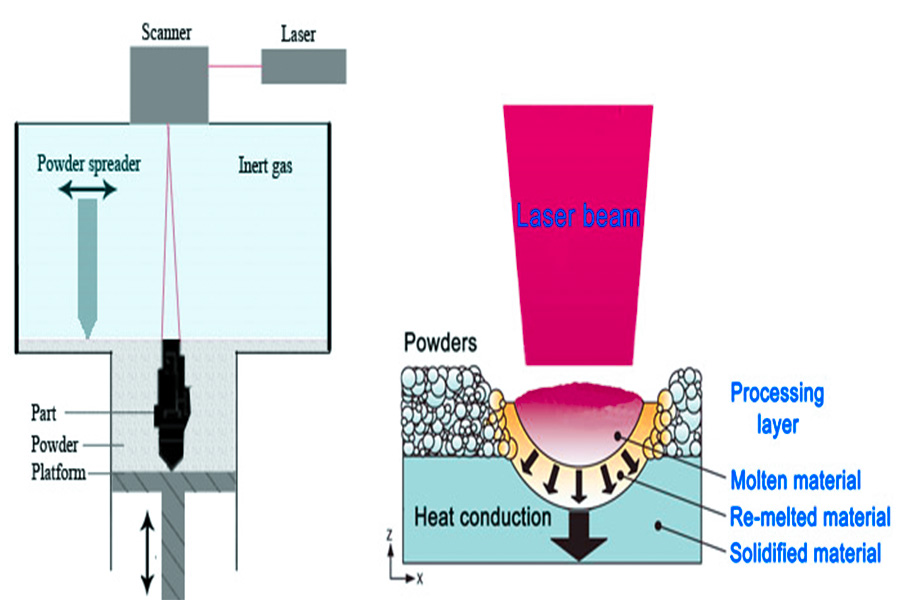

DMLSの深い理解:高性能合金のために生まれた

よく聞かれるのですが、「なぜDMLSは高性能合金の加工に特に優れているのですか?」と。詳しく説明しましょう。

コアの優位性:「難しい」合金のために生まれた

- DMLS(直接金属レーザー焼結法)は、EOS社によって初めて開発されました。その重要な特徴の一つは、 「焼結」というコンセプト(現在では溶融が主流となっていますが)が、特に広い融点範囲を持つ合金の加工に適していることです。

- 簡単に言えば、これらの合金は液体から固体に変化する際には、一度に硬化する必要性が低く、レーザー加工に適した条件が整い、内部応力割れのリスクが低減します。これが、航空機エンジンのブレードや医療用インプラントといった極めて要求の厳しい分野で、この合金が確固たる地位を築く根本的な理由です。

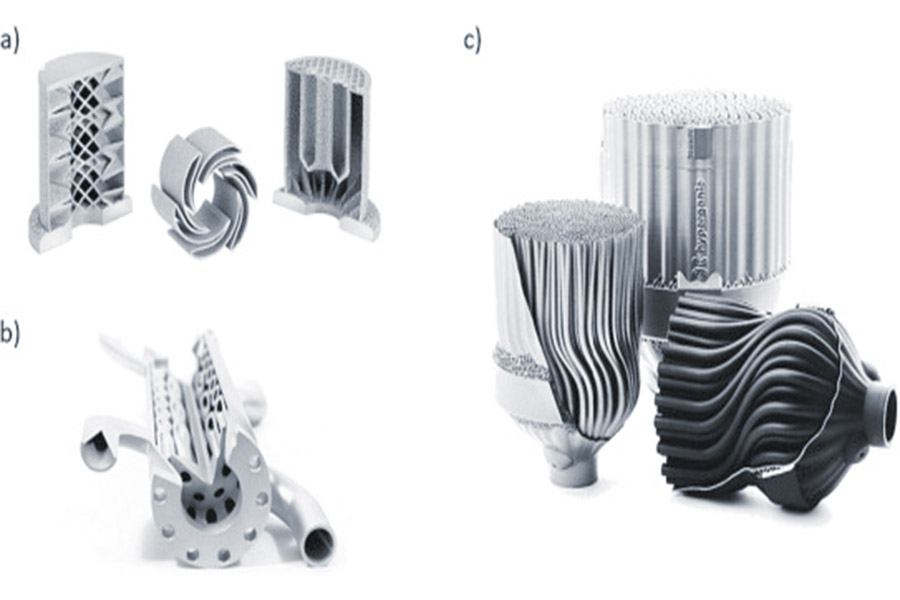

設計の自由度を解放し、複雑な部品を製造します。

DMLSはこれらの高性能材料を安定的に加工できるため、これまで考えられなかった複雑な構造の製造が可能になります。例えば、部品内部の迷路のような冷却チャネルや、軽量化と強度確保を両立させるバイオニックラティス構造などは、従来の加工方法(フライス加工や鋳造など)では困難、あるいは不可能とさえ言えるものです。DMLSは、こうした高性能かつ複雑な3Dプリント部品を製造するための強力なツールなのです。

ハイテク分野に注力:

DMLSの応用分野は、主に航空宇宙(耐高温タービンブレード、軽量ブラケット)、医療(生体適合性に優れたカスタマイズされた整形外科用インプラント、歯科)、そしてハイエンドツール(複雑なコンフォーマル冷却金型インサート)に集中しており、これらの分野では材料性能と構造の複雑さが厳しく要求されます。DMLSは、従来の製造方法のボトルネックとなる問題を解決します。

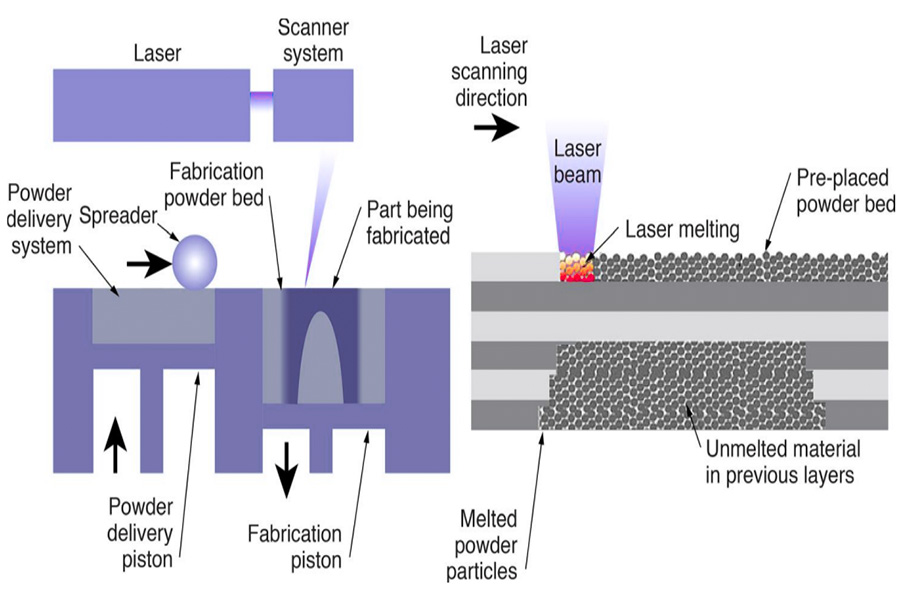

徹底的なSLM:極限密度を追求する純金属専門家

私たちが使用する主要技術の 1 つである選択的レーザー溶融 (SLM)、特に超高密度の純金属部品の製造についてお話しします。

明確な目標:「固体」金属部品を作る

SLM 3Dプリント技術のルーツは、ドイツのフラウンホーファー研究所にあります。その核となる考え方は、高エネルギーレーザーを用いて金属粉末を完全に溶融し、液体状態にした後、完全に固化させることです。この技術の最大の利点は、得られる金属部品に気孔がほとんど存在せず、密度を100%に近づけることができることです。

従来のプロセスと同等のパフォーマンス:

SLM法は材料を極めて完全に溶融し、冷却後に組織が緻密になるため、製造された部品の機械的強度、靭性、導電性、熱伝導性は、従来の方法(鍛造や鋳造など)で製造されたものと同等、あるいはそれ以上に優れています。これは、「純粋な」材料と信頼性の高い性能が求められる用途において極めて重要です。

応用シナリオ:純金属と高性能要件

そのため、SLMは純金属(純銅や純チタンなど)や、材料を極限まで使用する必要がある合金の加工に特に優れています。代表的な例としては、極めて高い電気伝導性・熱伝導性が求められる純銅製の電子部品やヒートシンク、あるいは材料の密度と強度に厳しい要件が求められる航空宇宙分野の部品などが挙げられます。

SLM 3Dプリント技術は、極限の密度と性能を追求するために生まれた金属3Dプリントソリューションです。需要の高い純金属部品や高性能合金部品をお持ちでしたら、JSの専門チームにご連絡ください。お客様のアイデアを現実のものにするためのお手伝いをさせていただきます。

現実世界における曖昧な境界線:今日ではなぜこれほど似ているのでしょうか?

DMLSとSLMは似たような名前ですが、一体何が違うのでしょうか? 実際には、両者の境界線は以前ほど明確ではありません。その理由を説明しましょう。

テクノロジーの進化、同じ目的地への異なる道:

- 初期の頃は、DMLS は「焼結」(部分溶融)に重点を置いていましたが、SLM は「完全溶融」を目指していました。

- しかし、現在はどうでしょうか?技術の進歩はあまりにも速すぎました。市販のDMLS装置は粉末を完全に溶融することができ、SLM装置も幅広い合金の加工に成功しています。理論上の核心的な違いは、今日の実際の生産ラインでは非常に曖昧になっています。

名前だけで全てが決まるわけではない:

名前が SLM か DMLS かを気にするよりも、実際に部品の品質に影響を与えるハード メトリックに注意を払うことが最善です。

- 機器のブランドと性能:各メーカー (EOS、SLM Solutions、Velo3D など) の機器は、さまざまなレーザー システム、粉末拡散精度、大気制御などの機能を備えており、結果に直接影響を及ぼします。

- 粉末は始まりです。金属粉末の品質、純度、粒子サイズ、均質性が、最終部品の性能と欠陥を根本的に決定します。

- パラメータ調整が鍵となります。レーザー出力、スキャン速度、スキャンパス、層厚などのパラメータをどのように調整するか?適切に調整されているか?これは部品の密度、精度、強度に直結し、各企業の技術競争力を反映します。

- 後処理が成功か失敗かを決定します。最終的な性能基準を達成するには、応力を緩和するための熱処理、慎重なサポート除去、および必要な表面仕上げ(サンドブラストや研磨など)が必要です。

実際の決定はラベルではなく要件によって決まります。

したがって、特定のプロジェクトにおける技術ルートを選択する際には、「DMLSでなければならない」とか「SLMでなければならない」といった点ではなく、パフォーマンス要件と予算を明確にし、最適な設備とプロセスの組み合わせを提供できるパートナーを見つけることが重要です。カスタム3Dプリント製造の成功の鍵は、技術ラベルそのものではなく、上記に挙げた具体的な要素にあります。

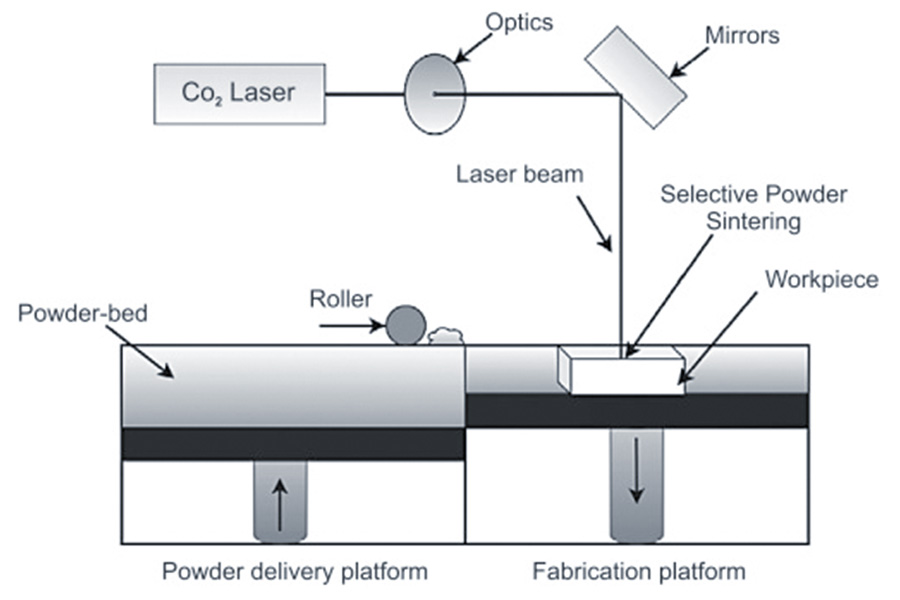

DMLS vs. SLS vs. ステレオリソグラフィー: 混乱を解消しましょう!

多くの人が「S」の付く3Dプリント技術、特にDMLS、SLS、光造形法を混同しているようです。これらの技術の主な違いを簡単に整理してみましょう。

DMLS/SLM(金属粉末床溶融結合法)

これは以前から話題に上がっている技術です。その核となるのは、高エネルギーレーザー(通常200W~1kW以上)を用いて金属粉末を溶融することです。DMLS(ダイレクトレーザーレーザー)やSLM(スモールレーザーレーザー)と呼ばれるものも、いずれも固体金属部品であり、高強度、耐高温性、あるいは複雑な構造が求められる分野で用いられています。例えば、航空宇宙用荷重支持部品や生体適合性インプラントなどです。コアとなる材料は金属であり、機能性は従来のプロセスと同等です。

SLS(選択的レーザー焼結法):

この「S」はレーザー焼結法ですが、金属ではなくプラスチック粉末(最も一般的なのはナイロンPA12/PA11)を焼結します。レーザーはプラスチック粉末粒子の表面を溶かし、それらを溶接します。製造される部品はプラスチックで、機能プロトタイプ、スナップオン部品、耐久性のあるハウジング(壁厚1mm以上)などによく使用されます。名前に「焼結」が含まれているからといって、金属DMLS/SLMと混同しないでください。材料が根本的に異なります。

ステレオリソグラフィー(SLA、光硬化):

この技術は全く異なる仕組みです!液状の感光性樹脂を材料として用い、紫外線レーザー(または光源)を層ごとに照射することで、樹脂を化学反応させて固めます。製造される部品は高精度で滑らかですが、材料は通常樹脂であるため、機械的特性や耐熱性は金属やナイロンほど優れていません。

主要なテクニカル指標の比較(標準値):

| 索引 | DMLS/SLM(金属) | SLS(プラスチックパウダー) | SLA/DLP(樹脂) |

| コア材料 | 金属粉末(Ti、Al、鋼など) | プラスチック粉末(主にナイロン) | 液状感光性樹脂 |

| 典型的な層の厚さ(μm) | 20~50歳 | 80~120 | 25~100 |

| 部品の密度 | > 99.5% | 約95~98%(多孔質) | 約100%(物理) |

| 典型的な引張強度 | Ti6Al4V: >1100 MPa | PA12: 約48 MPa | 標準樹脂: ~50-60 MPa |

| 後処理の必要性 | 必要(熱処理、サポート除去)。 | 通常は(粉末洗浄)が必要です。 | その後、洗浄して硬化させる必要があります。 |

| 主な応用分野 | 機能的な端子金属部品。 | 機能プロトタイプ、クリップ、シェル。 | 精密モデル、プロトタイプ、歯科用。 |

| 熱間変形温度(HDT) | > 500°C (チタン) | PA12: 約150℃ | 標準樹脂:~50 °C |

データ出典:AMFG 2023 業界レポート平均。Fraunhofer IAPT 材料試験データ(2024年)。メーカー材料データシート(EOS、Formlabs)

覚えておいてください:DMLS/SLM = 高性能金属部品、SLS = 機能性プラスチック部品、SLA = 高精度樹脂モデル。どの技術を選ぶかは、材料、性能要件、精度要件を考慮することが重要です。専門家のアドバイスや信頼できるオンライン3Dプリントサービスが必要ですか?JSにお問い合わせください。データとプロセスの専門知識を活かし、お客様に最適な技術をお選びいただけます。

DMLS vs. SLS vs. ステレオリソグラフィー: 混乱を解消しましょう!

私たちが特に誇りに思っているプロジェクトについてお話ししましょう。それは、トップF1チーム向けの革新的な熱交換器の開発です。この事例は、カスタム3Dプリント製造が従来の製造方法のボトルネックをどのように克服するかを最も明確に示しています。

顧客に厳しい困難を課す:

F1マシンは、その軽量化と性能向上を極めて厳しく要求しています。チームは、非常にコンパクトなスペースに熱交換器を収めなければなりません。軽量であるだけでなく、最も効率的に熱を放散するためには、人間の血管系と同じくらい複雑な内部流路が必要です。これほど繊細で密閉された内部構造は、従来のCNC加工では機械加工と溶接で製造することは不可能であり、軽量化は到底不可能です。

JS の技術選択:

LPBFは究極の選択です。この課題に直面した当社の技術チームは、即座にレーザー粉末床溶融結合(LPBF)技術を選択しました。なぜでしょうか?

- 設計の自由度:まず、バイオミメティクス設計と同様にトポロジー最適化ソフトウェアを活用し、最適な軽量構造と効果的な螺旋状の内部冷却チャネルを最適化しました。この形状は従来のアプローチでは不可能です。

- 材質:アルミニウム合金粉末AlSi10Mgを採用。軽量で熱伝導性に優れ、十分な強度も備えているため、レーシングパーツに最適な素材です。

- 製造は不可能です。LPBFは、迷路のように複雑な内部チャネルを持つ0.5mmの壁厚の部品を、一体型で「印刷」することができます。しかも、シール性や強度といった構造上のいかなる妥協も必要ありません。真のワンオフ成形であり、溶接や漏れのリスクもありません。

画期的な結果:

私たちが提供した 3D プリント部品、熱交換器コアは、パフォーマンスの飛躍的な向上をもたらしました。

| パフォーマンス指標 | 従来のCNC加工ソリューション | JS LPBF 3Dプリントソリューション | 振幅を増やす |

| 部品重量 | 基準値(100%) | 60% | -40% |

| 放熱効率 | 基準値(100%) | 125% | +25% |

| 内部チャネルの複雑さ | シンプルなストレートチャンネル | 3Dスパイラル/バイオミメティックチャネル | - |

| 重要な壁の厚さ | ≥ 1.2mm | 約0.5mm | 約58%薄型 |

| リードタイム | 8~10 週間(複雑なツールを含む)。 | 3~4週間 | 短縮>50% |

データソース:チームの実際の軽量化データ(2024年シーズン)。チームの風洞試験およびベンチテストレポート。

この事例は、LPBF技術が従来の方法では「不可能」とされていた高性能部品を製造できることを証明しています。重量、スペース、性能など、厳しい要件をお持ちの場合は、JSエンジニアリングチームにご連絡ください。3Dプリント技術を活用し、究極の設計を実現するお手伝いをさせていただきます。

プロジェクトに最適な選択方法とは?実践的な意思決定ガイド

3Dプリント技術に関する様々な用語は、お客様を戸惑わせることがあります。ご安心ください!適切な技術を選ぶ鍵は、DMLSやSLMといった用語ではなく、お客様のプロジェクトに本当に必要なものを理解することです。私たちとのご一緒に作業は簡単です。いくつかの核心的な質問にご注目いただくだけで十分です。

- 部品はどこで使用されていますか?どのような環境ですか?部品の使用環境、つまり温度、耐えなければならない力、腐食性との接触状況について教えてください。これらは、適切な材料とプロセスを選択すべきかどうかを直接決定します。

- 最も重視する性能は何ですか?徹底的な軽量化ですか?極限の強度を追求ですか?高温への耐性ですか?それともコスト管理を優先しますか?目標が異なれば、技術的なアプローチや材料の選択も大きく異なります。優先順位を明確にすることで、最適なバランスを見つけることができます。

- 部品には、特に薄い部分、複雑な内部チャネル、特殊な形状の表面、あるいは軽量構造がありますか?CNCや鋳造といった従来の加工方法では対応できないこれらの設計こそ、3Dプリントが真価を発揮できる領域です。複雑であればあるほど、3Dプリントのメリットはより顕著になります。

JSの役割:お客様からこれらの重要な情報をご提供いただければ、残りはJSエンジニアが担当します。お客様の実際のニーズに基づき、以下の対応を行います。

- 最も適した材料と設備を正確に組み合わせます。

- プロセスパラメータを徹底的に最適化して、部品のパフォーマンスが基準を満たすようにします。

- 明確で透明な3D プリントの価格と納期サイクルの見積もりを提供します。

専門家である必要はありません。ご要望を明確にいただければ、アイデアを効率的かつ確実に実現するお手伝いをいたします。

略語を超えて:私たちは金属3Dプリントエンジニアリングパートナーです

金属3Dプリントの成功の鍵は、DMLSやSLMといった略語の背後にある理論的な違いを理解することではなく、これらの技術を実際に使いこなせる経験豊富なエンジニアリングチームの存在です。これが私たちのJSの価値です。

私たちはあなたの問題解決パートナーです:

専門用語に惑わされないでください。私たちの価値は、お客様のエンジニアリング課題を理解し、最適な金属3Dプリントソリューションを用いて解決することです。機械の名称がDMLS、SLM、あるいはその他の名称であっても問題ありません。

プロセス全体を通してプロフェッショナルなサポートを提供:私たちは単に「印刷」を行うだけではありません。JSチームはエンドツーエンドのエンジニアリングサービスを提供します。

- 設計最適化の提案:部品を印刷できるだけでなく、優れた性能とコスト効率を実現できるように設計を調整するのに役立ちます。

- 材料科学管理:アプリケーションシナリオに応じて最も適した金属粉末を推奨します。

- 生産リンクの制御:レーザーパラメータとスキャン戦略を正確に設定して、各層の溶融品質を確保します。

- 細かい仕上げと着陸:熱処理、サポートの除去、表面処理...すべてのステップが最終的な品質に影響するため、当社は専門的に処理します。

- ワンストップオンラインサービス:ご相談から納品まで、効率的で透明性の高いオンライン3Dプリントサービスをご提供します。ご要望をお伝えいただくと、専門家の意見を伺い、3Dプリントの価格を明確にし、進捗状況を追跡できます。プロセスは明確で便利、そして専門家によるサポートは常時オンラインで受けられます。

よくある質問

Q1: では、DMLS と SLM のどちらが優れているのでしょうか?

- 実際、処理する部品によって異なります。現在、これら2つの技術の実用的アプリケーションにおけるパフォーマンスは非常に近く、どちらもLPBF(レーザー粉末床溶融結合)技術に分類されています。

- ユーザーにとって本当の質問は、「どのサービスプロバイダーが、特定の部品とアプリケーションのシナリオに最適な LPBF ソリューションを提供できるか」です。これが成功と失敗の鍵となります。

Q2: DMLS/SLM で印刷されたコンポーネントの強度はどのくらいですか?

- 弊社の専門的な後処理を施せば、その機械的特性は通常、同じ材料の鋳造品のレベルに達するか、それを超え、鍛造品に非常に近くなります。

- ただし、一つ注意点があります。印刷された部品の強度は方向によってわずかに異なる可能性があります(これを「異方性」と呼びます)。これは完全に当社の管理下にあります。印刷方向とプロセスパラメータを最適化することで、最終部品が最も必要とされる方向に対して十分な強度を持つことを保証します。

Q3: 金属 3D プリントはなぜ高価なのですか?

秘密は、お金がどこに使われているかを理解することにあります。

- その核心は、高品質の球状金属粉末が高価で、精密機器への投資が膨大で、印刷に長い時間がかかり、経験豊富なエンジニアがパラメータの最適化と多くの後処理を必要とすることです。

- しかし、その独自の価値を忘れてはなりません。従来のプロセスでは一体成形が不可能な高性能で複雑な部品を製造できるため、型抜き費用や組立部品の削減、さらには軽量化と効率化を実現できます。結局のところ、お客様の具体的なニーズ次第です。

Q4: DMLS の正式名称は何ですか?

DMLSはDirect Metal Laser Sintering(直接金属レーザー焼結)の略称です。しかし、現在主流のプロセスでは金属粉末が完全に溶融されるため、文字通りの焼結とは異なります。

まとめ

DMLSとSLMという二つの用語は、もともと異なる技術的概念を表していましたが、現在ではレーザー粉末床溶融結合(LPBF)技術として分類されています。両者の違いは、歴史的な発展とメーカーブランドの違いによる名称の違いによるところが大きいです。実際の印刷効果と材料特性は、既に非常に近いものです。部品の品質と成功率に真に影響を与えるのは、これらの精密機器の操作に必要な深い理解と実践経験です。これが鍵となります。

では、なぜこのような頭字語にこだわる必要があるのでしょうか?具体的な課題やデザインをお聞かせください。

- 安全で便利な当社のオンライン ウェブサイトにCAD ファイルをアップロードします。

- 弊社のエンジニア チームがお客様の設計を即座に分析し、実際のニーズ (パフォーマンス、材料、コスト、納期) に基づいて最適な金属3D プリント ソリューションを正確に推奨します。

- 3Dプリントの料金を明確かつ透明にご提示する最速の方法!あなたのアイデアを現実のものにするにはどれくらいの費用がかかるか知りたいですか?今すぐアップロードしてすぐにご確認ください!

免責事項

このページの内容は情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Longshengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com