ある工場では、新しい機械に 4 万ドルを投資する一方で、廃止された機械のマスター ギアが破損したために 2 週間の生産停止に直面していましたが、エンジニアは3D プリント技術を使用して、わずか 400 ドル未満のコストで 3 日間でこの危機に対処しました。

ある起業家が市場調査のために500個の個別製品ケースを必要としたとき、標準的な金型製作コストは合計2万ドルでした。しかし、オンライン3Dプリントサービスを利用することで、コストは1,700ドルまで削減できました。

これは魔法ではなく、 3D プリントの価格革命による本当のメリットです。このガイドでは、カスタム 3D プリントの製造は高価である必要はなく、小ロットでも利益が出る可能性があることを説明します。

コア回答の要約

| トピック | コアコンテンツ |

| 5つの主要なコスト削減シナリオ | ラピッドプロトタイピング、小ロットカスタマイズ、統合された複雑な構造、オンデマンドスペアパーツ、自作ツール |

| 各ステージの戦略 | 設計(30%~50%の軽量化)、試作(オンラインサービスにより70%の削減)、生産(混合生産)、メンテナンス(デジタルスペアパーツライブラリ) |

| コスト管理と | 技術選択、材料管理、バッチ最適化、後処理最適化 |

これら 5 つの 3D プリントコスト削減方法は信頼できるでしょうか?

JS は、さまざまな業界のクライアントとともに 3D プリントの価格削減に関する豊富な実践経験を持ち、3D プリントの価格管理の実現可能性を実証してきました。

当社は、ラピッドプロトタイピングやオンデマンド生産などの 3D プリント固有の利点を活用して、さまざまな状況でクライアントが大幅なコスト削減を実現できるよう支援します。

例えば、医療機器メーカーのお客様においては、カスタム3Dプリント製造ソリューションを活用することで、手術用ガイドプレートの試作品開発コストを72%削減し、納期を4週間から5日に短縮することができました。ドローンメーカー向けに設計を最適化した結果、小規模生産における3Dプリント価格を35%削減することに成功しました。

新規ビジネス向けの少量カスタム 3D プリント部品の金型にかかる高額なコストを抑える場合でも、製造業の顧客向けの複雑な部品の生産プロセスを合理化する場合でも、当社のチームは、3D プリントのコスト削減哲学の背後にある科学を実証しながら、技術的なソリューションを顧客の具体的なメリットに真に変換することができます。

当社のエンジニアリング チームは、付加製造に関する専門認定を取得しており、500 件を超える成功したプロジェクトのデータ分析に基づいて、すべてのコスト提案が実践を通じて検証されることを保証します。

3Dプリントのコスト削減に長年携わってきたJSチームは、迅速かつ正確な見積もりと、幅広い材質と表面仕上げのオプションからお選びいただけるカスタム3Dプリント製造ソリューションをご提供します。私たちは、すべての投資が価値あるものとなることをお約束し、お客様の満足を最優先に考えます。

3D プリントは従来の製造方法よりも本当に高価なのでしょうか?

業界標準の3Dプリントは必然的に高価になるという神話があります。しかし、現実は部品の複雑さ、生産規模、そしてカスタマイズ要件という3つの変数によって決まります。これは万能なモデルではありません。

「3D プリントにはどれくらいの費用がかかりますか?」と質問するのは簡単ですが、回答は一定ではなく、ケースバイケースの詳細に基づきます。

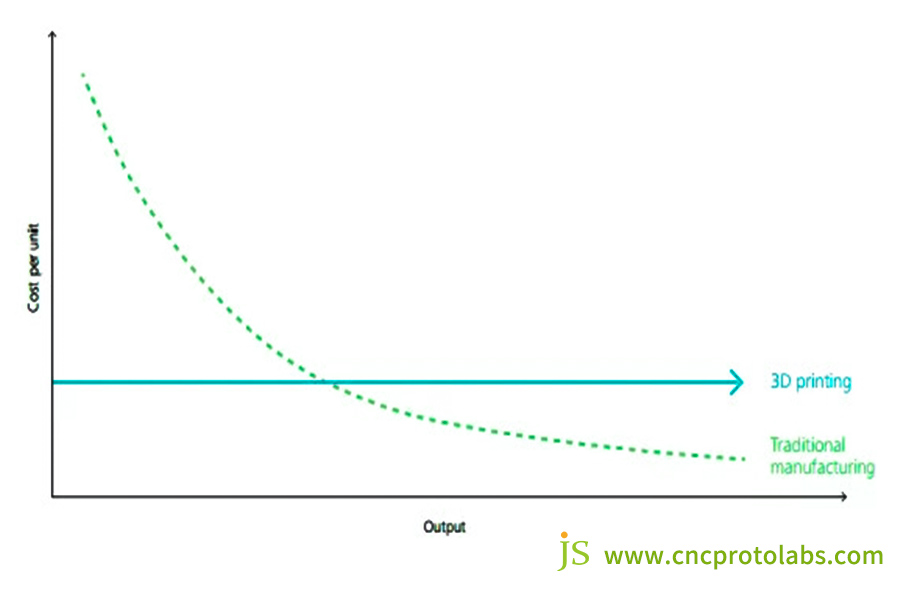

生産規模

生産規模の観点から見ると、従来の製造プロセス(例: 射出成形やダイカスト)のコストプロファイルでは、変動費は低く、固定費は高くなります。例えば、射出成形用金型一式を作成するには数万ドルかかる場合があります。しかし、大量生産(例:10,000個以上の部品)では、部品1個あたりのコストは1ドル未満になる場合があります。

しかし、3Dプリンティングは「固定費が低く、変動費も中程度」です。金型が不要になることで部品コストは5ドルから100ドル程度となり、100~1,000個程度の小ロット生産に適しています。

部品の複雑さ

部品の複雑さに関して言えば、従来の製造業では複雑な構造を扱う能力がほとんどありません。

フローチャネルが組み込まれた部品や空の形状を持つ部品を 3D プリントする場合、従来のプロセスでは多数の部品を取り外して再度取り付ける必要があり、材料費と人件費が増加し、信頼性が低下します。

カスタマイズ要件

カスタマイズの要件に関しては、従来の製造方法では非常に高い「カスタマイズコスト」を伴います。設計の調整は、再成形が必要になる可能性があります。3Dプリントでは、デジタルモデルの修正のみが必要で、追加コストは実質的に発生しません。

以下は、従来の製造コストと3D プリントのコストの多面的な比較です。

| 比較軸 | 従来の製造方法(例として射出成形を使用) | 3Dプリント(例としてMulti Jet Fusionを使用) |

| コスト構造 | 高い固定費(成形)+低い変動費 | 低い固定費(カビなし)+中程度の変動費 |

| 単位コスト | <$1 (10,000個以上の大量生産) | 5~100ドル(小ロット) |

| 最適なバッチ | 10,000個以上 | 100~1,000個 |

| 複雑な構造の処理 | 分解と組み立てが必要で、コストが高く信頼性が低い | 一体成形により部品と組み立てコストを削減 |

| カスタマイズコスト | 高(再成形が必要な場合あり) | 低(デジタルモデルの修正のみを含む) |

つまり、3D プリンティングは、小ロット、複雑な構造、カスタマイズされた製造状況で大きな利点があり、製造業にとってイノベーションの中核を成すものなのです。

3Dプリントのコストに関する誤解を払拭します。JSはお客様のご要望を正確に診断し、数分以内に競争力のあるカスタム見積もりをご提供します。最先端の技術と豊富な材料の選択肢により、3Dプリントのコストメリットを最大限に活用できます。

5つの基本的なコスト削減状況:スペアパーツから大規模生産まで、エンドツーエンドのコスト削減

3Dプリントのコストメリットは、設計から大規模生産、スペアパーツから修理に至るまで、製品ライフサイクル全体にわたって広がります。特に、5つの基本的な状況においてコスト削減効果が顕著です。

ラピッドプロトタイピングと設計修正 – 試行錯誤コストの削減

従来の試作の欠点は、反復するたびにコストがかさむことです。CNC加工では、金属試作1回につき200ドルの費用がかかり、設計変更にはさらに200ドルの再加工が必要になります。修正には3~5日かかります。

3Dプリンティングはこのモデルを打ち破ります。デザイナーはコンピュータ上でCADモデルを変更し、数時間で新しいプロトタイプを出力でき、修正コストは実質的にゼロです。例えば、FDM技術では、プラスチックプロトタイプの材料費はわずか5~50ドルです。10回の試作で、従来の方法で1回試作するよりも総コストが大幅に削減されます。

このモデルにより、製品開発サイクルは50%~70%短縮され、試作コストは全体で60%~90%削減されます。スタートアップ企業にとっては、単一の資金調達サイクルでより多くのテストを実施し、より早く市場投入できることを意味します。

小ロットカスタム生産 - 在庫費用を回避

通常、中小企業にとって、慣習的な生産における最小発注数量(MOQ)はボトルネックとなります。

例えば、射出成形では、金型費を考慮して、通常サプライヤーへの発注量は少なくとも1,000個です。しかし、ほとんどの企業は50~200個しか必要としないため、過剰に購入し、資金を拘束し、在庫リスクにさらされています。

3D プリントの「金型不要機能」により、この問題は完璧に解決されます。50 個でも 500 個でも、実際の需要に合わせて製造規模を調整でき、バッチが小さいため単位コストはそれほど上昇しません。

ほとんどの例から、3D プリントでは従来の射出成形に比べてコストが大幅に削減され、金型の待ち時間も大幅に短縮されることがわかります。

3Dプリントは古い在庫品の削減にもつながります。ある産業機械メーカーの推定によると、スペアパーツの在庫品の約30%は、年間1回にも満たない人気のないモデルであり、そのため在庫コストがかさんでいました。

3D プリントによるオンデマンド生産に移行した結果、これらの部品の在庫は 90% 削減されました。

複雑な構造の3Dプリント - 部品と組み立てコストの削減

従来の生産では、複雑な部品は通常「分割生産 + 組み立て」を生み出し、個々の部品の原材料費、組み立ての人件費、組み立てエラーによる品質損失という 3 つのコストが発生します。

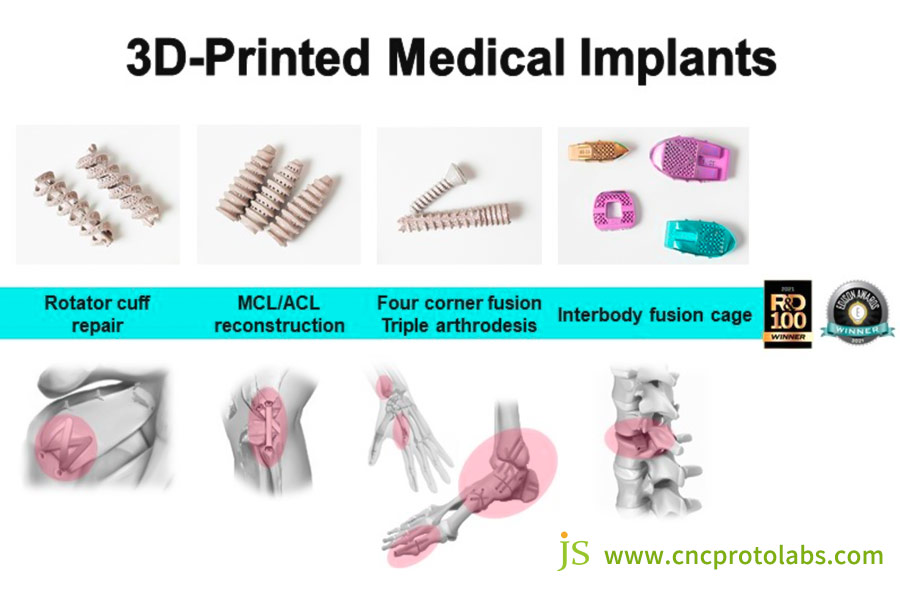

3Dプリントの「オールインワン成形」は、これらのコストを回避できます。例えば医療用インプラントでは、人工関節は大腿骨頭、ステム、スペーサーなど、多数の部品で構成されています。時間と労力がかかるだけでなく、隙間による緩みも生じます。

3D プリントでは構造全体を直接プリントできるため、部品が 70% 削減され、組み立てコストが 80% 削減され、接合部がないため製品寿命が 30% 長くなります。

オンデマンドスペアパーツ製造 - ダウンタイム損失の最小化

スペアパーツを待つための設備のダウンタイムは、製造業においてサイレントキラーです。

3Dプリントの「ローカルかつジャストインタイム」な製造能力は、スペアパーツ供給のパラダイムを根本から覆しました。企業は3Dスペアパーツモデルをクラウドに保存し、必要に応じて工場の現場で直接、または地元の3Dプリントセンターでプリントすることで、数時間以内の交換が可能になります。

メーカーにとって、これはスペアパーツの在庫が 80% 削減され、ダウンタイムが 90% 短縮され、スペアパーツ自体のコストよりも数桁大きい間接コストの節約が可能になることを意味します。

工場生産ツール – 外部調達コストの削減

部品治具、ゲージ、カバー、その他の工場支援ツールは、小さな部品でありながらコスト管理の盲点となっています。従来、これらのツールは外部ベンダーにカスタム設計を依頼しており、高額なプレミアム( 300%~500%のマークアップ)が発生し、リードタイムも長く(通常2~4週間)、コスト削減に繋がっていました。

3Dプリンティングにより、企業はこれらのツールを内製することが可能になります。3D技術でプリントされた組立治具は、外注する治具よりもはるかに低コストで、設計から適用までのリードタイムも大幅に短縮されます。

さらに重要なのは、従業員が実際の要件に基づいていつでも簡単に設計を変更できるため、ツールが生産条件に対してより柔軟になり、生産効率の向上に間接的な影響を与えることができることです。

スペアパーツから大量生産、サプライチェーン全体のコスト削減まで、JSはラピッドプロトタイピングや小ロット生産など、お客様のニーズに応える高精度な印刷能力と迅速な納品を提供します。様々な状況に合わせて多様なアプリケーションを選択できるため、より大きなコスト削減が可能です。

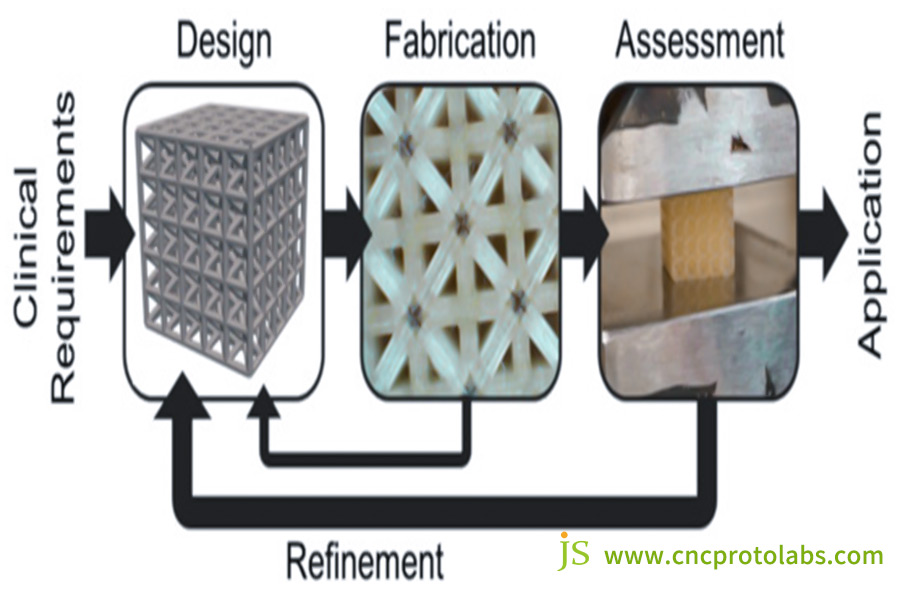

プロジェクトの各フェーズにおけるコスト管理戦略

設計段階: 発生源での「隠れたコスト」を削減

- 軽量設計:ハニカム構造と格子構造を使用することで、材料使用量を 30% ~ 50% 削減し、コストを削減します。

- サポート構造の削減:部品の配置角度を小さくすると、サポートの使用量が 60% 削減され、材料コストと後処理時間が削減されます。

- 標準インターフェース:共通コンポーネントの従来の方法を使用して、カスタマイズされたコンポーネントと共通コンポーネントを区別し、コストとカスタマイズを節約します。

プロトタイプ段階: 「軽量資産モデル」で試行錯誤のコストを削減

- 適切なテクノロジーを選択してください。概念実証には FDM を使用し、機能テストには SLS を使用することで、無駄な費用を回避できます。

- オンライン 3D プリント サービスを利用:中小企業はユニットごとに支払うため、設備の減価償却とメンテナンス、および先行投資が不要になります。

- 複数回のテスト、小ロット:設計変更による無駄を避けるために、最初のテストでは少数のユニットを印刷します。

生産段階: 技術経済性と規模の調整

- ハイブリッド生産戦略:短期生産には 3D プリントを使用し、長期生産には従来のプロセスを使用することで、柔軟性と大量生産の経済性のバランスをとります。

- 材料の組み合わせシナリオ:冗長なパフォーマンスに対するコストを回避するために、部品の機能別に材料を選択します。

- バッチ生産:同じバッチ内に印刷された小さな部品をまとめることで、設備の使用率を最大化し、単位コストを 20% ~ 30% 削減します。

保守フェーズ:「デジタルスペアパーツライブラリ」の構築

- 物理的な部品ではなく3Dモデルを保管することで、在庫コストを削減できます。例えば、ある機械工場では倉庫スペースを90%削減し、賃料を節約しました。

- 現地生産:地域のサービス拠点と連携して、スペアパーツの迅速な配送を確保し、ダウンタイムによる損失を最小限に抑えます。

| プロジェクトのフェーズ | コスト管理戦略 | 結果 |

| デザイン | 軽量/薄いサポート | 30%~50%のコスト削減 |

| プロトタイピング | オンラインサービス | 投資額の70%を節約 |

| 生産 | ハイブリッド生産 | 柔軟性と大量生産のバランス |

JSは、お客様の戦略に合わせて、設計からサービス提供まで、プロジェクトのあらゆるフェーズにおけるコスト管理をエンドツーエンドでサポートします。最先端のテクノロジーと効率的な運用により、1ペニー単位から1セント単位まで、きめ細かなコスト管理を実現します。

実例:ロボット工学スタートアップ企業 - 金型コストの高さがイノベーションを阻害

クライアントの背景と主な問題点:

8名からなるスマートホームスタートアップ企業は、環境センサーを搭載したコントロールパネルを開発しており、市場テスト用に50個のカスタムセンサーハウジングを必要としていました。ハウジングは複雑な構造をしていました。

従来の射出成形では、総費用見積もりが15,000ドル、リードタイムが8週間と予算を超え、工期も危うくなりました。設計変更にも多額の費用がかかりました。

JS の解決策:

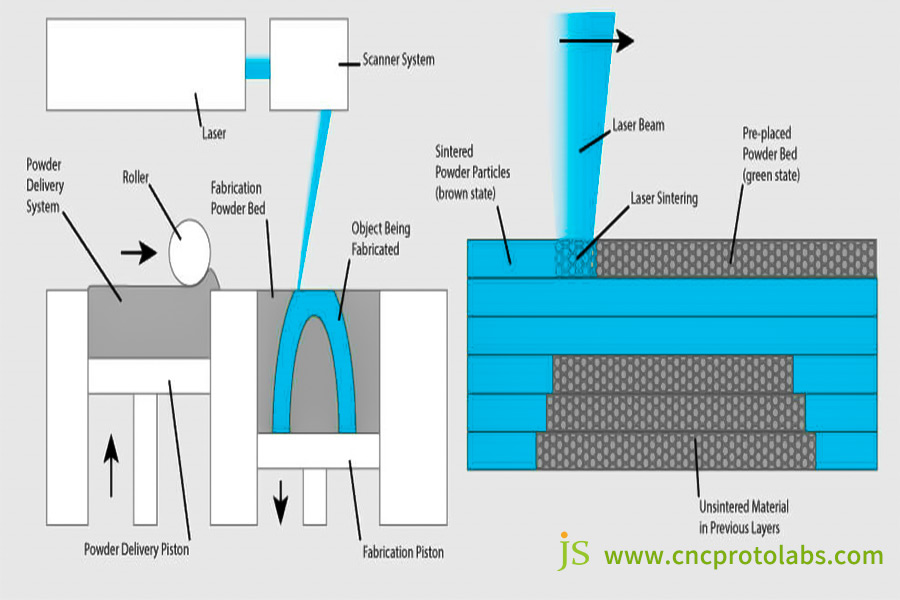

ウェブベースの3Dプリントサービスの革新的な活用 JSチームは、ナイロン12を用いた選択的レーザー焼結法(SLS)を提案しました。SLSは複雑な構造への直接プリントが可能で、センサーフレンドリーな材料です。オンラインサービスの費用は合計3,000ドルで、リードタイムは7日間でした。

最終結果:

最終的に、コストは80%削減され、サイクルタイムは89%短縮されました。同社は早期にテストを実施し、製品を迅速に改良し、テスト結果に基づいて資金調達を行うことで、絶好の市場機会を獲得しました。

JS は、これまでの事例でスタートアップ企業の課題解決を支援してきたのと同様に、3D プリントのニーズに迅速に対応し、小規模から中規模のカスタマイズされた生産を効率的に処理し、迅速な納品を提供して市場機会の獲得を支援することに尽力しています。

3D プリントのコストを適切に管理するにはどうすればよいでしょうか?

3D プリントのコスト管理には非常に慎重な計画が必要であり、各プロセスで最適化を実現できます。

技術の選択

技術選択に関しては、単純なプラスチック部品にはFDM(5~50米ドル)が適していますが、複雑な部品にはSLS(10~100米ドル)が推奨されます。少量・中量生産の金属生産にはDMLS(50~500米ドル)が推奨されますが、大量生産にはバインダージェッティング(コストを30%削減)が検討されます。

資材管理

材料管理の観点から見ると、SLS粉末の回収率は約80%であり、これは大量生産において明確な利点となります。材料を正規メーカーから購入すると、代理店から購入するよりも10~20%安価で、品質も優れています。

材料の保管状態は、不適切な保管により 20% ~ 30% の材料損失が発生しないように慎重に管理する必要があります。

バッチ最適化

バッチ最適化には、臨界質量の決定が含まれます。例えば、SLSでナイロン部品を印刷する場合、最適な費用対効果で50個印刷すると、1個あたりの部品コストは50ドルになります。費用対効果が低い場合、100個を超えるとコストは減少します。

後処理

後処理は総コストの20~40%を追加します。設計段階で研磨のためのマージンを確保しておきましょう。自動化機械を導入すれば、バッチ着色費用を半減できる可能性があります。複雑な部品は、印刷後に分解・再組み立てが可能です。

3Dプリント費用を正確に管理しましょう。JSはあなたの右腕となり、技術選定から材料管理まで、あらゆるステップを簡素化します。最安値と無駄のないプロセスで、プロジェクトを予算内で完了させます。

よくある質問

Q1: 必要な部品は数個だけですが、オンライン 3D プリント サービスはマシンを購入するよりも費用対効果が高いですか?

通常はそうです。機械を自分で購入すると、機器の購入費用だけでなく、メンテナンスや消耗品などの費用もかかります。一方、アウトソーシングサービスを利用すれば、初期投資は少なくて済みます。

Q2: 部品の 3D プリントの見積りをすぐに入手するにはどうすればよいですか?

JS プラットフォームにログインし、部品の CAD をアップロードし、適切な材料とプロセスを選択すると、プラットフォームが自動的に 3D プリントの価格を記載したレポートを生成します。そのため、効率的に見積もりを問い合わせることが容易になります。

Q3: 金属印刷はプラスチック印刷よりも高価です。なぜでしょうか?主な理由は何ですか?

金属プリントは、主にコスト差が大きいため、プラスチックプリントよりも高価です。第一に、初期設備コストが高いこと。第二に、保護用の消耗品が必要であること。第三に、後処理が複雑で、複数の工程が必要となること。

まとめ

3Dプリンティングは、物理的な工程を省き、設計の自由度を高め、資源利用を最大化することで、生産ライン全体にわたって経済的なソリューションを提供します。従来の製造業を容易にし、拡張することで、最先端ビジネス、少量生産、複雑な構造物の製造など、幅広い分野に適用可能です。

企業は「3D プリントを最大限に活用する方法」を検討し、自社の規模、製品の性質、生産ニーズに基づいて適切なコストと効率のバランスを見つけ、それをコスト削減と効率向上の原動力にする必要があります。

JSは、最先端の技術と革新的なソリューションを備えたオンライン3Dプリントサービスを提供し、ラピッドプロトタイピングやカスタマイズ生産のニーズにお応えします。プロジェクトの規模に関わらず、ご満足いただけるサービスをお届けし、コスト削減と効率向上への道を切り開く信頼できるパートナーとしてお役に立ちます。

免責事項

このページの内容は情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Longshengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com