いる an 古代製造プロセスと歴史にまたがる何千年も、金属鋳造はまだ重要現代の工業生産。このプロセスは、るつぼから溶融金属を注ぐことです型aの空洞事前に作成型、許可する 冷却する金属と型下固化します全体として、そして金属鋳造を断ち切って金属鋳造を取得し、最終的に製品の製造を完了しますによる 仕上げプロセス。

この記事では、JSの研究チームがそうします持ってくる 必要 材料の金属鋳造テクノロジー で a 定期的な方法と対処意味プロセスの、歴史的進捗、 そしてカテゴリの主流現在プロセス。

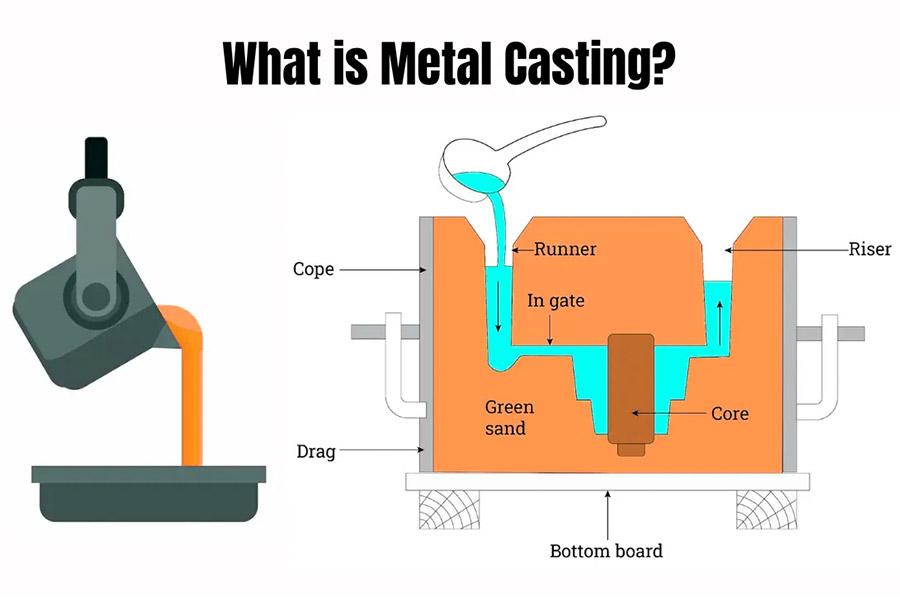

金属鋳造とは何ですか?

金属鋳造は、液体金属を事前にマシンされたキャビティを備えた型に液体金属を鋳造し、固化と冷却後に指定された幾何学的形状の製品を生産するという原理をその原則として、一般的な形成プロセスです。

製品の要件に応じて、鋳造プロセスは、金属のインゴット。これらの半仕上げ商品は通常、機械的特性を改善するために、追加の鍛造を介して処理する必要があります。また、複雑な幾何学的特徴を備えたネットの近くの部品を直接作成し、機械加工手当を大幅に削減することもできます。

それしなければならない なれ 注目されていますエンジニアリングの実践では、鋳造という用語は 雇用 と 二倍意味、両方 として プロセス製造のそして製造部品彼ら自身。

最初に金属鋳造が行われたのはいつでしたか出現します?

金属鋳造の歴史は、紀元前3000年頃に新石器時代後期に始まり、個人が銅と青銅で簡単なツールと道具を鋳造する実験を始めました。適用された最古の技術は、カビ鋳造の技術でした。たとえば、シュメール人は粘土を使用してカビを形成し、溶融銅をそれらに注ぎ、軸や短剣などのツールを作成しました。

中国では、Shang王朝と周王朝は、ブロンズキャストの進行が非常に高度な方法に進行し、合金の割合と温度を正確に調節できることを目撃しました。当時の鋳造の技術は、標準ベースで武器と農業用具の製造を促進しました。鉄製錬技術(紀元前1200年頃)の発明により、鋳造はさらに鉄の世界に拡張され、金属処理第二産業革命の形で。

アルミニウム合金金属鋳造の一般的な利点は何ですか?

Alumalloy Metal Castingは、その独特の材料特性とプロセスの柔軟性のために、近代的な製造業界の間でユニークな地位を持っています。その共通のメリットは、基本的に次の側面で表現されています。

1.重要な軽量の利点

その重量は鋼の3分の1です。金属鋳造技術を使用して設計された製品は、強度に妥協することなく大幅に節約できます。この技術の採用後、車のエンジンシリンダーの重量を30%減らすことができます。これは、燃料効率または電気自動車の範囲に直接影響を与えます。

2.耐性耐性抵抗

厚いものを作成することは簡単に達成できます酸化物コーティングアルミニウム片の外側に。金属のアルマロイを鋳造する際に合金の組成(たとえば、シリコンとマグネシウムを含めること)を変更することにより、腐食保護はさらに大きく、湿気または塩スプレー環境ではピースを使用できます。船舶のコンポーネントまたは屋外のエンクロージャー。

3.高効率のある熱および電気導電率

アルミニウム合金は、鉄の3倍の熱伝導率を持っています。卒業生の金属鋳造技術は、穀物構造を正確に制御し、それを通じて、ラジエーターやLEDランプのホルダーなどのアイテムの熱伝導率を促進し、構造の安定性を維持しながら純粋なアルミニウムの値に促進します。

4.グッドプロセスの互換性

砂の鋳造から高圧ダイキャスティングまで、金属鋳造は幅広いプロセスの需要に合わせて能力を持っています。低圧鋳造、たとえば、壁の厚さがわずか1mmの複雑な薄壁コンポーネントを鋳造できますが、重力鋳造は大きな構造成分に適しており、その適応性は鋳鉄のそれよりもはるかに大きくなります。

5.経済的で持続可能

アルミニウムのリサイクル比は95%以上であり、卒業生の金属鋳造の製錬に必要なエネルギー消費量は、鋼より60%低いです。軽量は輸送コストも削減されるため、新しいエネルギー車のバッテリートレイの大規模な生産など、ライフサイクル全体にわたってコストと環境の利点があります。

金属鋳造の主要なプロセスは何ですか?

金属鋳造方法は、アルミニウム、亜鉛、鉄、鋼などの一般的な工学金属など、さまざまな金属材料に適用できます。融点、流動性、収縮などなどの重要な特性の大幅な変動により、鋳造プロセスの材料特性に異なる金属を適応する必要があります。実際の生産では、ほとんどの場合、鋳造技術の選択は、さまざまな要因を世界的に考慮しています。以下は主要な金属鋳造方法です。

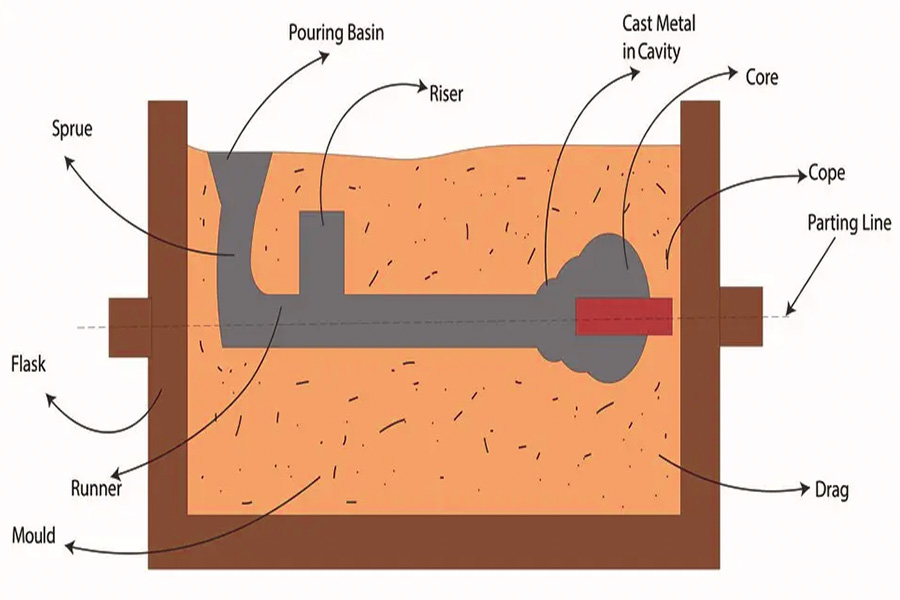

1.サンドキャスティング

- 最も人気のある伝統的な鋳造方法はです砂鋳造。砂鋳造プロセスは、主に砂に依存して、鋳造が発生する型を開発します。砂の鋳造は、より大きなボリュームまたはより複雑な形状の一部が鋳造されている場合、特に便利です。

- その主な利点は、比較的低価格で非常に用途が広いことであり、さまざまな形状の必要性に対応するために汎用性が高いことです。しかし、このプロセスを通じて得られた鋳物の表面仕上げは粗くなる傾向があり、通常、高精度で粉砕または加工を行う必要があります。

2.Dieキャスト(高圧鋳造)

- ダイキャスティングは、金属部品を鋳造するための金属型を利用するプロセスです。これらのカビは通常、アルミニウム、銅、亜鉛などの非鉄材料を使用して製造されますが、鋼などの鉄金属も使用される場合があります。

- 金属型はより高価ですが、非常に耐久性があり、リサイクルできます。したがって、ダイキャスティングは、大量生産が必要なアプリケーションでの使用に最適です。ダイキャスティングは、他の鋳造方法よりもスムーズな仕上げとより高い精度を持っているため、一般に、高い表面品質の要件がある小規模および中規模のコンポーネントを生産するために採用されています。

この精密鋳造プロセスは、元のモデルとして可溶性ワックスパターンを使用し、その表面に多層耐火性セラミックコーティングを構築し、高温で焼結して固体金殻を形成します。ワックスパターンが溶けた後、溶融金属をカビの空洞に注ぐことができ、最後に非常に高次元の精度を持つ複雑な成分が得られます。

4.中心鋳造

溶融金属は回転型に注がれ、遠心力を使用して管状または環状成分(パイプジョイントやベアリングスリーブ)を生成します。このプロセスは、毛穴と収縮を排除し、材料の密度を改善し、シームレスな金属パイプの生産に適しています。

5.低圧キャスト

- 低圧鋳造プロセスにより、溶融アルミニウムは、制御された圧力の下で非乱れの方法でカビの空洞に入ることができます。さまざまな断面特性を持つ複雑なコンポーネントに特に適しています。たとえば、薄壁のスポーク(約3〜5mm)と厚壁のリム(10-15mm)の分化した構造要件である自動車アルミニウム合金ホイールハブは、低圧鋳造の利点です。

- 従来の重力鋳造と比較して、低圧鋳造は収縮を大幅に減らし、機械的特性を改善し、半固体と互換性があります金属形成技術。

金属鋳造操作のシーケンスは何ですか?

1.金型の準備とモデリング

金属鋳造操作は、最初のステップとして金型の設計と生産から始まります。部品の仕様に応じて、砂型、金属型、投資型などの金型の種類が選択されています。たとえば、砂鋳造は通常、大きな部品用であり、ダイカストの金型は精度部品に使用されます。型を乾燥または焼いて、強度を高め、注ぐ際の変形や亀裂を避ける必要があります。

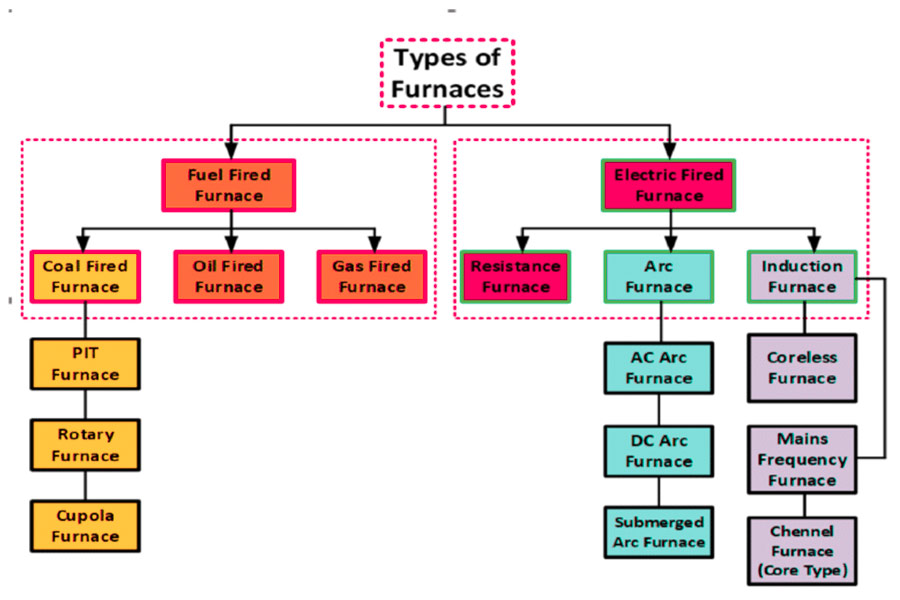

2.材料の混合と製錬

鋳鉄やアルミニウム合金などの金属原材料を炉(誘導炉やアーク炉など)に入れ、融点より上の温度まで加熱し、一定の温度で保持します。この段階では、金属の酸化または吸入を防ぐために温度と製錬時間を適切に制御する必要があり、さまざまな部品のパフォーマンス要件を満たすために、デオキシディ剤と合金要素(シリコンやマグネシウムなど)を追加することで組成を調整する必要があります。

3.注ぐと充填の制御

溶融金属は、ひしゃくまたは自動給餌システムによってカビの空洞で満たされています。注ぐ速度と角度は厳密に制御する必要があります。速すぎると、飛び散や潜在性が簡単になり、遅すぎるとコールドシャット欠陥が誘発される可能性があります。低圧鋳造などの特定のプロセスは、低圧の雰囲気を利用して、の滑らかな流れを確保する溶融金属複雑な空洞に。

4.拡張および冷却制御

金属は、自然な冷却またはジェット冷却技術を通じて金型で固化します。冷却速度は、穀物の構造と機械的特性に直接影響します。たとえば、アルミニウム合金は強化され、急速な冷却で洗練され、鋼の鋳物をゆっくりと冷却する必要があります。

5.デモンディングと仕上げ

鋳造が固化すると、振動または排出されるか、ロボット腕を除去します。内部応力を排除し、表面の質を高めるために、それは議論され、地面と熱処理(例えば、焼き付けまたは消し止め)です。これは、フィニッシュ製品と金属鋳造操作のチェックインとの間の最も重要なつながりです。

6.品質のチェックと発送

鋳物の内部の欠陥とサイズの精度は、3座標測定機器、X線欠陥検出、または視覚検査を使用して検査されます。資格のない製品が、再融解、清掃、噴霧または噴霧のために、資格のない製品が製錬プロセスに戻された後、顧客に派遣されます表面処理。

金属鋳造機器には通常何が必要ですか?

1.融合機器

炉の金属鋳造の主な装備は、主に電気弧炉、誘導炉、キューポラ、その他の炉を含む金属製の原料を液体に溶かす融解装置で、さまざまな金属の融点に加熱モードを適応させることができます。 WADLEは、溶融金属を運んで移動するために利用され、液体金属がスムーズに供給されるようにします鋳造型、また、温度が不適切であるために鋳物の品質に影響を与えないために、温度計を使用して液体金属の実際の温度を監視するためにも利用されます。

2.成形とコア作りのための公開

成形機は鋳造モデルの生産に使用されます。モデルの生産では、砂ミキサーがバインダーと砂を均等に混合して適切な空気透過性と強度を砂モデルに供給し、成形機は圧縮または砂注入を使用して生産効率を改善するために迅速な成形に使用されます。コアシューターなどのコアメイキング機器は、複雑な空洞を備えたコアを作成するために使用され、コア乾燥オーブンは乾燥してコアを硬化させて、注ぐと安定していることを確認します。

3.注入および冷却装置

噴出機を使用して、溶融金属を鋳造に正確に注ぎ、スプラッシングと酸化を減らし、冷却システムを冷却速度を制御し、不均一な冷却による変形や亀裂を防ぐことにより、鋳物の内部構造を最適化します。連続鋳造マシンを使用するいくつかのファウンドリーがあります。これにより、凝固のプロセスとして金属が鋳造され、大量生産に最適です。

4.洗浄および治療後の機器

残留砂および酸化層の表面洗浄用の高速発射体ショットブラストマシン、注ぐライザーとトリミングバリを切断するための粉砕機、粉砕機。ペイントスプレーまたは、要件とその強度を高めるために、錆の予防または鋳物の硬化のために、熱処理施設を利用することができます。

5.インスペクションおよび品質管理機器

キャスティングの多孔性、スラグ、およびその他の欠陥はX線または超音波欠陥検出器を通じて検出され、測定機を調整すると、重要な寸法が描画することを確認し、材料の組成が業界の規範内にあることを確認するためにスペクトルアナライザーが採用されています。これらのすべての機器は、鋳物が業界の基準を満たしていることを確認するために一緒に利用されています。

6.あいまいおよび環境装備

重い重量のある鋳物または金型は、コンベアベルトとクレーンによって輸送でき、環境の汚染を減らすために、生産からのほこりや排気ガスがダストコレクターによって掃除されます。 High-Tech Foundriesには、プロセスパラメーターをリアルタイムで変更し、生産の安定性を高めることができる自動制御システムがインストールされています。

自宅のDIYメタル鋳造アルミニウムコンポーネントに必要な裸の最小材料と機器は何ですか?

1.材料カテゴリと推奨ツールのリスト

| カテゴリ | 推奨されるツール/材料 | 目的と説明 |

| アルミニウム材料 | A356鋳造アルミニウム合金鋳造。 | 流動性は複雑な形状に適しています。 |

| 融解ツール | グラファイトるつぼ+電気弧るつぼ炉。 | 高温抵抗、680-720°Cへの正確な温度制御。 |

| 型 | 石膏型+砂型。 | 石膏型は細部に適していますが、砂型のコストは少なくなります。 |

| 冷却システム | 高圧ポンプ +ノズル。 | 固化を加速し、穀物サイズを改良します。 |

| 安全装置 | 耐熱手袋 +ゴーグル。 | アルミニウムの液体がはねや燃焼を防ぎます。 |

2.キービジネスポイント

- 安全操作手順:鋳造操作は適切な換気の下で実施する必要があり、製錬ゾーンの近くに可燃性材料を配置しないでください。保護フェイスマスクは、火傷がアルミニウムをはねかけるのを防ぐために、常にオペレーターが使用する必要があります。

- マテリアル選択ガイドライン:鋳造材料高純度のアルミニウム(特性:低融点、酸化しやすい)を直接使用することはできません。シリコンアルミニウム合金などの高品質の材料が好まれます。このような素材で鋳造を実施しないと、鋳造効果を高めるだけでなく、鋳造の耐久性も向上させることができます。

- 経済実装計画:初期機器には、使用済みのアルミニウム製錬所と自作の砂型の両方を装備できます。このような組み合わせプランは、機器の購入コストを処理し、最低鋳造要件を提供することができ、特に金属型の初心者の士官候補生に適しています。

どうやって JSナイフ型鋳造技術です違う から 他のメーカー?

1.材料の選択

金属鋳造技術用のJSナイフ金型では、炭化物の分布が均一で、耐摩耗性の性能が30%向上している特別な高炭素高炭素ツールスチール鋼を使用しています。

2.プロセス技術

マルチステージ温度制御ステップ型ニトリング+真空消光の複合プロセスには、HV1200よりもカビの表面硬度を獲得し、コアの靭性を保持する能力があります。

3.生命と生産効率を繰り返します

- 金属鋳造用のナイフ型は、ゲートを最大限に活用し、排気システム有限要素シミュレーションを介して、アルミニウム液の衝撃を減らし、単一の鋳造プロセスを15%削減します。

- 顧客の最近のケースは、JS金型が使用されたときに毎日の出力が800個から1,200個に持ち上げられたことを確認していますが、メンテナンスのために頻繁にシャットダウンするため、一般的な金型の効率は30%減少しました。

4.Tailor-Madeサービス

フルパラメトリック金型設計ソリューションを提供し、顧客仕様に応じたフローチャネルの方向や冷却パイプの設計などの情報をカスタマイズします。

5.サービス品質管理

- 最初のピース検査:3Dスキャン±0.02mmでの設計モデルと耐性との比較。

- 圧力テスト:金型シーリングを確認するために高圧注入を示します。

- ライフ予測:摩耗シミュレーションアルゴリズムに基づいたカビのライフサイクルを予測します。

JS対その他のベンダー

| サイズの比較 | JSツール金型鋳造テクノロジー | 他のメーカーの全体的なレベル |

| コア材料 | 特別な高炭素および高クロムツールスチール(特許策定)。 | 一般的なツールスチール(D2/H13)。 |

| 熱処理プロセス | Step Nitriding+真空消光(HV1200+)。 | 窒化する単一ガス。(HV800-900)。 |

| カビの寿命 | 120,000シングル注入(業界平均50,000)。 | 50,000回未満。 |

| カスタマイズ機能 | 不規則な構造に適した完全にパラメーター化された設計。 | シンプルなスタイリングのみをサポートする標準テンプレート。 |

| 品質管理 | 第4レベルの品質検査+摩耗シミュレーション予測。 | 基本的な外観検査。 |

| アフターセールスサービス | 不規則な構造に適した完全にパラメーター化された設計。 | 交換は保証の下でのみ行うことができます。 |

まとめ

金属鋳造は、液体金属を型に注ぐことにより、部品形成方法です。その本質は、材料特性、プロセス管理、および機器の調整の深い組み合わせです。

あなたが働いている金属鋳造会社で、大規模な生産一般的に、光成分は、ジェット冷却光の金属鋳造業界のハイテクに依存しています。伝統的な鋳造における酸化と光金属の収縮の容易な酸化ポイントを解くだけでなく、動的なカビの温度フィールド制御によって複雑な構造を持つ部分の1回限りの成形も実現します。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.キャストにおいてカビはどのような役割を果たしますか?

Dieは、パーツの形状と寸法の精度を決定する鋳造のコアツールです。効率的な大量生産を達成するために再利用できます。これは、完成品の品質とコストに直接影響します。

2.鋳造における炉の役割は何ですか?

このストーブは、金属を溶かすために使用されます。鋳造の精度と品質の基盤である正確な温度制御により、材料の純度と流動性が保証されます。

3.キャストと鍛造の違いは何ですか?

型型溶融金属は金型に溶けており、複雑な部品に適しています。鍛造は固体圧力の下で形成され、高い機械的特性を持っています。多くの場合、負荷をかける部品で使用されます。

4. Die Designはキャストにどのような影響を与えますか?

ダイデザインは、鋳物の精度と表面の品質を決定します。最適化された構造は、欠陥を軽減し、生産性と一貫性を向上させることができます。

リソース