CNC工作機械は、複雑な設計の実現方法を変えつつあります。例えば、公差±0.005mmのギアを1000個大量生産したり、円筒シャフトを旋削加工したりする必要がある場合、CNC工作機械と旋盤のどちらを選ぶかで、ある程度の困難に直面するかもしれません。場合によっては、誤った選択がコストの増加と時間の無駄につながることもあります。

このガイドでは、CNC 加工の主な特性と旋盤ツールの特性の違いを定義し、これらの違いに基づいて、CNC 加工中国が経済的な精密加工に最適な選択肢である理由について説明します。

この記事を読み終えると、コンポーネントの形状、許容レベル、予算に応じてどのような技術が必要か、また、専門のパートナーとスムーズに協力して図面を適切な製品に変える方法がわかるようになります。

主な回答の要約

| 重要な質問 | 主な回答 | あなたにとっての価値 |

| 本質的な違いは? | CNC 加工ツールは複雑な形状を処理し、旋盤は単純な回転体を加工します。 | 混乱せずに、プロジェクトをどの方向へ進めるべきかを明確にしてください。 |

| どのように選択するか? | 複雑で多工程の高精度部品の場合は CNC を選択し、単純な部品や小ロットの場合は旋盤を選択します。 | 投資とプロセスの最適化のための意思決定フレームワークを取得します。 |

| CNC Machining China を選ぶ理由は何ですか? | 高度な設備の統合と規模の経済により、 CNC マシニング センターの価格を20% ~ 40%削減します。 | 品質と価格のバランスが取れており、自動車部品用の CNC マシンなどのプロジェクトに適しています。 |

| 主な結論は? | 部品の特性を考慮して選定する必要があります。CNC技術は現代の製造業を席巻しており、中国のサプライチェーンには大きな優位性があります。 | 戦略的な意思決定をサポートするための総合的な理解を確立します。 |

重要なポイント:

- 技術決定論:選択は、部品の幾何学的形状 (複雑な形状か回転体か)、許容誤差要件 (± 0.005 mm か ± 0.05 mm)、および生産量によって異なります。

- CNC が現代の製造業を支配: CNC 加工および製造パラダイムにおいて、CNC は比類のない再現性、柔軟性、および統合性を実現します。

- 動的コスト評価:複雑なコンポーネントの場合、CNC システムのユニットあたりの総コストが低くなる可能性があり、旋盤のコスト障壁は低くなります。

- 中国サプライ チェーンの戦略的価値:最高レベルの設備とコスト上の利点の両方を求めるプロジェクトの場合、CNC 加工の中国は成熟した選択肢です。

このガイドを参照する理由:JS PrecisionのCNC加工サービス

このガイドは単なる概念的なものではなく、自動車、航空宇宙、医療業界の顧客の CNC 加工ニーズに応えてきた JS Precision の 15 年以上のビジネス経験に基づいています。

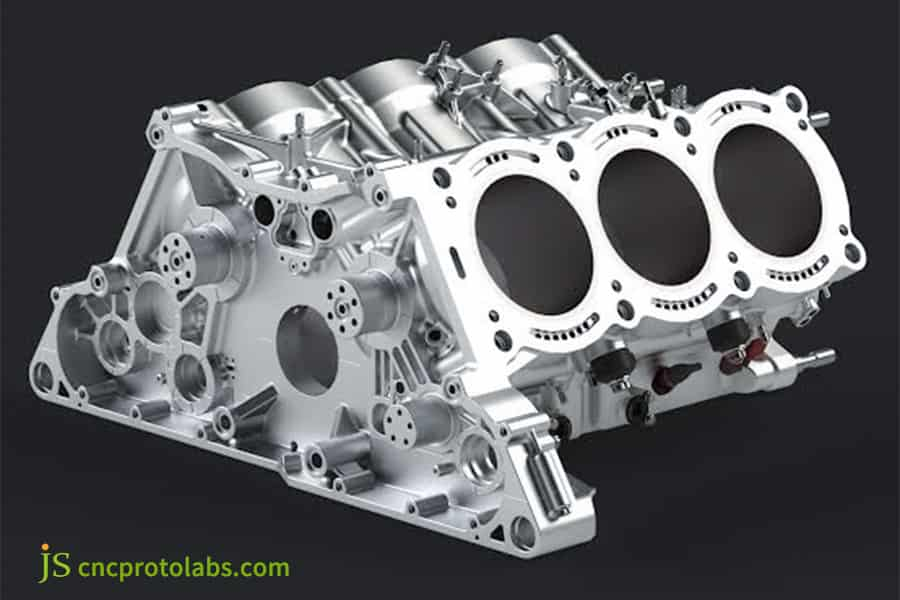

私たちは10,000件を超える精密エンジニアリングプロジェクトを達成しました。一例として、5軸CNC工作機械を備えた自動車部品サプライヤー向けターボチャージャーハウジング生産ラインの最適化プロジェクトが挙げられます。

単一部品の機械加工の完了時間は 45 分から 16 分に短縮され、効率は 65% 向上し、歩留まりは 85% から 99.5% に向上しました。これにより、クライアントは年間 200 万ドル以上の節約を実現しました。

当社のサービス範囲は、ISO 9001:2015およびIATF 16949の基準を完全に満たしています。さらに、すべての機械には六角座標測定機が装備されており、国際基準に準拠したプロセスの精度を実現します。

当社はCNC加工と製造の専門知識を有しています。航空宇宙業界のお客様には、±0.002mmの加工精度を実現するカスタマイズされた加工ソリューションを提供し、医療業界のお客様には、30%~50%のコスト削減を実現する射出成形金型部品の製造を提供しています。

JS Precision は20 台を超える輸入 5 軸 CNC 加工センターを所有しており、プログラミングおよびプロセス エンジニアの専門チームが配置されています。

当社の特徴は、深い技術的能力と実践経験の組み合わせです。当社は機械加工自体のサービスを提供するだけでなく、設計の最適化、生産リスクの軽減、製造上の悩みへの的確な対応にも積極的に取り組んでいます。

プロセスの検証とコストの最適化を行う信頼できるパートナーをお探しなら、JS Precisionにご連絡ください。部品の図面と要件をご提供いただければ、当社のエンジニアが無料の実現可能性分析を実施し、潜在的な損失の回避をお手伝いいたします。

CNC 加工とは何の略ですか?

CNC加工は現代の精密製造業の心臓部です。「 CNC加工とは一体何のこと?」と疑問に思う方も多いでしょう。その原理を習得することが、CNC加工ツールを効果的に使用するための基礎となります。

CNCの正式名称とコア

CNCとはコンピュータ数値制御(Computer Numerical Control)の略です。Gコードがあらかじめプログラムされた工作機械の制御装置で、デジタル図面をソリッドパーツに変換します。自動化により人為的ミスが完全に排除されるため、バッチ精度の一貫性が保たれます。

デジタルからソリッドへ:CNCワークフロー

- CAD 設計: SolidWorks を使用して許容差のある 3D モデルを作成します。

- CAM プログラミング:工作機械コードへの変換と最適なツールパスの生成。

- 後処理: CNC加工センターへの対応および修正。

- 工作機械実行:プログラムに従って機械加工し、最終製品を作成します。

CNC加工と従来の加工の根本的な違い

CNC加工には大きな利点があります。従来の方法では完全な手作業が必要でしたが、CNC加工では24時間自動監視が可能です。また、 CPK>1.33の一貫性を実現できますが、これは従来はオペレーターのスキルに頼っていました。5軸リンクをサポートしているため、従来は複雑な部品の取り扱いが困難でした。

CNC加工プロセスが貴社の生産現場に劇的な変化をもたらす可能性についてご興味をお持ちですか?「 CNC加工と製造のベストプラクティス」と題した無料ホワイトペーパーをぜひご入手ください。

CNC 加工ツールと旋盤ツールを比較するにはどうすればよいでしょうか?

まとめると、CNC加工工具と旋盤のどちらを選ぶかは、部品の要件を把握することが重要です。迅速な判断のために、以下の寸法を比較します。

CNC加工ツールファミリー:フライス盤、マシニングセンター、多機能統合機械

これらには、回転切削工具と加工対象物の多軸移動によって多面的な加工を可能にするフライス盤や加工センターが含まれます。

旋盤コアツール:回転体加工の王者

ワーク回転、工具固定切削、シャフトなどの回転部品に熟練、手動、半自動、CNCタイプ、初期投資はCNC加工センターよりはるかに低い。

主要パフォーマンス比較表(4D)

| パフォーマンス指標 | CNC加工ツール | 旋盤工具 | 適用可能なシナリオ(補足) |

| 自動化レベル | 全自動(24時間連続運転) | 半自動/手動 | 大量生産には CNC が適しています。 |

| 精密公差 | ±0.005 mm | ±0.02~0.05 mm | 精密部品にはCNCが不可欠です。 |

| 柔軟性 | 高(異なる部品の迅速な切り替え) | 低(回転部品にのみ適しています) | 多品種小ロット生産には CNC が適しています。 |

| 初期投資 | 5万ドル~50万ドル以上 | 5万ドル~50万ドル以上 | 予算が限られている場合や部品が単純な場合は旋盤が適しています。 |

| 材料の適合性 | ワイド(チタン合金、アルミニウム合金、鋼、プラスチック) | 比較的制限があります(軟質金属に適しています)。 | サイクルセンシティブなプロジェクト向けのCNC加工ツール |

| 複雑な部品のターンアラウンドタイム | 20~60分/作品 | 60~180分/作品 | サイクルセンシティブなプロジェクト向けのCNC加工ツール |

選択ガイド: プロジェクトニーズに基づく意思決定

複雑な3Dパーツ、複数の工程、±0.005mmの公差に対応するCNC加工ツールをお選びください。シンプルな回転体、 小ロット、予算重視の旋盤です。

- 部品に複雑な 3 次元輪郭がある場合、複数のプロセスを統合した加工が必要な場合、または ± 0.005 ミリメートルの許容誤差要件がある場合は、 CNC 加工ツールが適しています。

- 部品が単純な回転体で、試作や小ロット生産のみが必要な場合、または予算が主な制約である場合は、旋盤ツールを選択する方がコスト効率が高くなります。

CNC マシニング センターが複雑なプロジェクトのバックボーンとなるのはなぜでしょうか?

これらのプロジェクトでは、CNC マシニング センターを業務の中核として捉えており、開発と改良の結果、マシニング センターはハイエンドの製造業において欠かせないものとなっています。

マシニングセンターの定義

自動工具交換機能によりフライス加工、穴あけ加工、タッピングが可能で、1 つのクランプ位置で複数のプロセスを同時に完了できます。

従来の機械との比較

シングルクランプにより、累積位置決め誤差を排除し、 ±0.003mmの位置決め精度を実現します。ATCによる工具交換はわずか0.5~2秒で完了し、非切削時間は40%短縮されます。

- クランプ時間の短縮:他のマシンと比較して、すべての機械加工を単一のクランプ位置でより短時間で完了します。

- 精度の向上:位置決め精度は ±0.003 mm、再現性は ±0.001 mm と規定されています。

- 生産効率の向上:自動工具交換システムの工具交換時間はわずか0.5〜2秒で、非切削時間を40%削減します。

実例:自動車用ターボチャージャーハウジングのCNC製造

課題:大手自動車部品サプライヤーは、ターボチャージャーハウジングの製造を必要としています。部品の乱流通路は、±0.03 mmの許容誤差を伴う複雑な曲線を描いています。従来の方法では、4台の機械と3つのクランプポイントが必要で、不良率は15% 、1個の生産時間は45分と、大量生産には不十分です。

解決策: JS Precisionは、高圧冷却システムを備えた5軸CNCマシニングセンターを使用しています。あらゆる形状、穴システム、流路の加工を1回のクランプ操作で完了します。

結果:スクラップの割合が0.5% に減少し、時間が 16 分に短縮され、生産性が主に 181% 増加し、フロー チャネルの精度がISO 13485の標準に完全に準拠し、顧客による国際市場への参入が成功しました。

自動車部品製造に CNC マシンを検討すべきなのは誰ですか?

自動車業界では高精度が求められるため、自動車部品用の CNC マシンがメーカーにとって好ましい選択肢となっています。

自動車製造業界の厳しい要求:主要部品の許容誤差は±0.01 mm 、高温および低温でも安定しており、生産モデルごとに年間 10 万台以上の生産能力が必要です。

CNC で機械加工される一般的な自動車部品:自動車エンジンのシリンダーヘッド、ブレーキキャリパー、ギアなどの基本的な自動車部品が含まれます。

自動車サプライチェーンにおける旋盤の役割:旋盤は、主にボルト、ナット、ドライブシャフトなどの単純な回転部品の加工において、自動車サプライチェーンにおいて不可欠な要素であり続けています。旋盤は資本コストが低く、単純な部品を効率的に大量生産できるため、CNC加工と組み合わせることができます。

IATF 16949 認証は自動車部品製造に必須の資格であり、JS Precision の CNC 加工センターはこの規格に完全に準拠しています。自動車部品の生産に携わっている場合は、JS Precision から無料のコスト見積りを取得して、20% ~ 30% のコスト削減の可能性を探ることを検討してください。

現代の製造エコシステムにおいて CNC はどのような役割を果たしているのでしょうか?

インダストリー 4.0 テクノロジー、CNC 加工および製造はスマート ファクトリーの中核を構成し、デジタル世界と物理世界の接続を確立します。

スマート製造の中心ハブ

CNCシステムをMESまたはERP機能と統合することで、データ追跡とインテリジェントな品質管理が可能になります。これにより、ダウンタイムが30%削減されます。以下は、設備のインテリジェント統合の効率性の比較です。

| 機器の種類 | MESシステム統合 | データトレーサビリティの精度 | 総合設備効率(OEE) | 障害応答時間 | バッチ生産の一貫性(CPK値) |

| 5軸CNCマシニングセンター | 95%以上 | シングルオペレーション/シングルピース | 82%-88% | ≤5分 | ≥1.67 |

| 3軸CNCフライス盤 | 85%~90% | 単一操作 | 75%~80% | ≤8分 | 1.33-1.67 |

| CNC旋盤 | 80%~85% | シングルピース | 78%~83% | ≤6分 | 1.50~1.80 |

| 従来型旋盤 | ≤30% | 正確なトレーサビリティなし | 55%~65% | 20分以上 | 0.80~1.00 |

| 従来のフライス盤 | ≤20% | 正確なトレーサビリティなし | 50%~60% | 15分以上 | 0.70~0.90 |

データからも明らかなように、CNC マシンのインテリジェントな統合は、生産の安定性の点で従来のマシンよりもはるかに優れており、業界の現在の生産トレンドの中心となっています。

CNC加工はプログラム制御とリアルタイム検出によりppmレベルの欠陥率制御を実現できます。

伝統的なツールの進化

現代のCNC旋盤やフライス盤は、ロボットによるローディング・アンローディング装置などの自動化機能と統合され、フレキシブルな製造システムに不可欠な要素となっています。さらに、この開発により、従来の工具が単一の工程に限定されることがなくなり、インテリジェントな生産ラインの要件をより適切に満たすことができるようになります。

CNC加工をスマートファクトリーに統合する方法を知りたいですか?JS Precisionに「インテリジェント統合」とご記入の上、お問い合わせください。カスタマイズされた「CNC加工および製造統合ガイド」をご提供し、ステップバイステップの実装テクニックを習得していただけます。

中国で CNC マシニング センターの価格と価値を評価するにはどうすればよいでしょうか?

中国のCNC加工は非常に費用対効果が高く、理想的なグローバルサプライチェーンを形成しています。私たちは、その費用対効果を科学的に評価するお手伝いをいたします。

産業クラスター化のメリット:深セン、蘇州、および中国の他の地域のサプライ チェーンが大幅に発展したため、規模の経済により生産コストが低下しました。

価格構成分析: CNC マシニング センターの価格は、人件費、設備費、物流費の面で有利なため、西洋に比べて最大 40% 安くなっています。

品質保証の鍵:調達時に、輸入した 5 軸マシンと座標測定機のISO 9001/IATF 16949 資格と構成を確認します。

ROIの最大化: JS Precisionのような中国のCNC加工サプライヤーと連携することで、複数の価値を実現できます。品質を損なうことなく生産コストを削減し、高度な設備を活用して複雑な加工プロジェクトに対応し、成熟したサプライチェーン管理を活用して納期を短縮します。

ケーススタディ:JS Precision社が5軸CNCでレーシングパーツサプライヤーの危機を救う

一流レーシングホイールメーカーは生産上の課題に直面していました。「CNC旋盤+3軸フライス盤」の二段階工程は、スクラップ率が最大5% 、1個あたりの生産時間が47分と、レースのピークシーズンにおける受注需要を満たすことができませんでした。

コアチャレンジ

このプロセスには 3 つの大きなボトルネックがあります。

- 2回締め付けた場合、累積位置誤差は±0.1mmとなり、レーシング用部品の規格を満たすことができません。

- プロセス間の処理時間とクランプ/位置決めにかかる所要時間は、全体の時間の30% を占めます。

- 月産能力はわずか450個であり、月1000個の急ぎの注文に対応することは困難です。

- スクラップ+再作業の合計コストにより、1 個のコストは45 ドルに達します。

JS Precisionのソリューション

JS Precisionは機器の交換だけでなく、プロセス全体を再構築しました。ソリューションの詳細とデータは以下の通りです。

1. 機器のアップグレードと備品のカスタマイズ:

ドイツ製DMG MORI 50 5軸立型CNC加工センターを採用し、自社開発の空圧式精密治具を採用しました。繰り返し精度は±0.003mmで、二次加工なしで全工程を完了し、二次加工時に発生する可能性のある誤差を回避できます。

2. ツールと切削パラメータの最適化:

6061アルミニウム合金の場合、12mmのPCDインサートを使用し、送り速度0.2mm/rpm、線速度800m/分で正面旋削加工を行いました。側面フライス加工と穴あけ加工には、超硬コーティング工具を使用しました。ダイナミックフライス加工戦略により、最大3.5mmの切込み深さが可能となり、効率が60%向上しました。

3. プログラミングと冷却の最適化:

5軸リンク機構により、工具パスが最適化され、側面フライス加工時に工具側面の刃先が曲面に接するようにすることで、切削抵抗を40%低減します。また、70barの高圧内部冷却システムは、毎分25リットルの流量で冷却を行い、アルミニウム合金の固着や構成刃先の発生を防ぎ、工具寿命を2.5倍に延長します。

定量的な結果:

新しいソリューションの実装後、非常に肯定的な結果が観察されました。

- 単一ピースのサイクルタイムが47 分から 22 分に短縮され、加工効率が 113% 向上しました。

- 月間生産能力は450個から1440個に増加し、生産量は220%増加しました。

- スクラップ率は 5% から 0.2% に減少し、やり直しはほぼゼロになりました。

- 1 個あたりのコストは 29 ドルに削減され、 35% のコスト削減となり、新しい投資は 4 か月以内に回収可能になりました。

効率性や品質のボトルネックでお困りの方は、 JS Precisionのエンジニアによる無料相談をご予約ください。お客様に最適なCNC加工ソリューションをカスタマイズいたします。

最終決定を下す方法:プロジェクトに最適な加工ソリューションの選択

それでも、CNC加工工具/旋盤の選択には、技術的な考慮事項とビジネス上の考慮事項を統合する必要があります。最適な決定を下すには、次の3つのステップに従ってください。

ステップ1: プロジェクトの成功基準を定義する

定義すべき重要な側面:価格よりも精度が重要ですか?製造される部品の数は100個ですか、それとも10万個ですか?3D空間における複雑な形状ですか、それとも単純な回転形状ですか?

ステップ2: サプライヤーの能力を評価する

サプライヤー選定における主要なリスクは、能力です。基準では、エンジニアリングサポート、品質管理、プロジェクト管理能力が重視され、それぞれコスト削減、品質管理、安定した納期につながります。

ステップ3:専門家に問い合わせる

サプライヤーに問い合わせる際には、公差マーク付きの 3D CAD 図面、材料の詳細 (6061 アルミニウム合金やチタン合金 Ti6-Al4V など)、製造能力の要件、納品サイクル タイムなどの必要なドキュメントを用意しておく必要があります。

JS Precision のエンジニアは、この情報に基づいて、プロセスの最適化、コスト分析、リスク評価を網羅した包括的なソリューションを提供します。

よくある質問

Q1: 単純なシャフト部品の場合、CNC 旋盤と従来の旋盤のどちらを選択すればよいですか。

IT7以上の精度が求められる生産工程、または高い精度が求められる生産工程では、CNC旋盤を使用することで部品の再現性を確保できます。1個のみの生産で、それほど高い精度が求められない場合は、従来型の旋盤の方が経済的です。

Q2: CNC加工の初期費用(プログラミング、治具)は高いですか?

段取りにはコストがかかりますが、各アイテムの生産においてコストは均等化されます。複雑な部品の場合、後から材料を手直しする必要がないというメリットは、段取りコストをはるかに上回ります。

Q3: CNC は旋盤で加工できるすべての材料を加工できますか?

はい、CNC は旋盤で加工できるすべての材料を加工できます。また、制御可能なパラメータと高度な冷却システムのおかげで、チタン合金のような切削が難しい材料でも CNC プロセスでより適切に処理できます。

Q4: 小ロット生産(例:50個)に適したものはどれですか?

より単純な部品に関しては旋盤加工機の方が時間がかかり、コストも抑えられますが、複雑な部品の場合は、少量生産の場合でも、 CNC マシンの精度の利点が再加工の損失を上回ります。

Q5: 設計に 5 軸 CNC 加工が必要かどうかをどのように判断すればよいですか?

加工する面が直交していないものが複数ある場合や、誤差の追加を防ぐために 1 回のセットアップで多面加工を実行する必要がある場合は、5 軸 CNC 加工を実行する必要があります。

Q6: 中国の CNC サプライヤーを選択した場合、納期は信頼できますか?

JS Precision は、納期について透明性のある本物の中国サプライヤーを確保し、注文の 98% を納期どおりに納品し、プロジェクトを効果的に管理しています。

Q7: CNC加工センターにおける「精度」とは具体的に何を指しますか?

位置精度(例:±0.003 mm)、繰り返し精度(例:±0.001 mm)、輪郭精度などが考慮され、これにより部品の組み立て機能と寿命が確立されます。

Q8: 中国の CNC 加工の品質は本当に地元のサプライヤーのそれに匹敵しますか?

中国の業界リーダーは、国際的に統一された設備と品質管理プロセス(例:IATF16949)を採用しています。JS Precisionの製品は、現地メーカーと同等の品質でありながら、はるかに低価格です。

まとめ

CNC加工ツールと旋盤のどちらを選択するかは、プロジェクトのパラメータとビジネス要件によって異なります。複雑なバッチ生産においては、CNC加工センターが効果的かつ効率的な成果をもたらしますが、中国でのCNC加工は実現可能な経済的なソリューションを提供します。

次のプロジェクトで悩む必要はありません。JS Precisionにご連絡いただければ、無料のDFM分析と、お客様に最適なソリューションとお見積りをご提供いたします。きっと必要な優位性が得られます。

次のプロジェクトでは、テクノロジーのコストについて悩む必要はありません。

今すぐJS Precisionにお問い合わせください!図面、材料要件、生産能力など、パートナーが無料のDFM評価を提供いたします。CNC加工と旋盤加工を組み合わせたハイブリッドソリューションをカスタマイズいたします。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com