金属鋳造溶融金属を型に注ぎ、形を形作って固化させるという古い技術です。青銅器時代にさかのぼります。その職人は、昼夜を問わず、千年以上にわたって芸術を微調整してきました。鋳物は、最近では多くの複雑な形式を成功裏に作成していますが、その一部は他の処理手段から作成することはできませんでした。

ここJS Companyでは、鋳造プロセスを効率的かつ効果的にするために、インテリジェント制御システムと高度な機械を設置しました。次に、現代のキャスティングのプロセス全体の概要と、従来のキャスティングの問題に取り組むために新しいテクノロジーを採用する方法を紹介します。

金属鋳造のワークフローは何ですか?

1.炉に金属を融合します

炉内金属鋳造段階、金属のブロックを高温炉に積み込み、金属が液化するところまで加熱します。この段階で温度と時間を調整して、金属液が汚染されておらず、流れさえするようにしなければなりません。必要に応じて、金属の酸化や不純物の侵入を防ぐために、特別なガスを炉に注入します。

2.型を準備します

部品の形状を複製するプリプレペア型、例えば砂に大きな型を積み重ねるか、金属製の高精度の型を作成します。カビの表面は、液体金属が流れて流れて滑らかに流れるのに十分な滑らかでなければなりません。

3.型に液体金属を入力します

溶融金属液は金型に注がれ、独自の重量または機械の圧力によって形状に流れます。注ぐ速度と金属温度の制御を扱います。金属があまりにも速く固まると、虫や亀裂が金型内に閉じ込められる可能性があります。

4.金属は固化し、型で硬化します

型の金属液はゆっくりと固体に硬くなり、さまざまな材料に応じて冷却速度を調節します。たとえば、薄い部品は速く冷却する必要がありますが、厚い部品はゆっくりと冷却する必要があるため、最終製品は強く均一になります。

5.完成した部品を処理します

冷却後、型から部品を取り外し、不要な部分を切り取り、次に、研磨ツール。最後に、品質が適格になるように、部品に内部欠陥があるかどうかを確認するためにマシンを使用する必要があります。

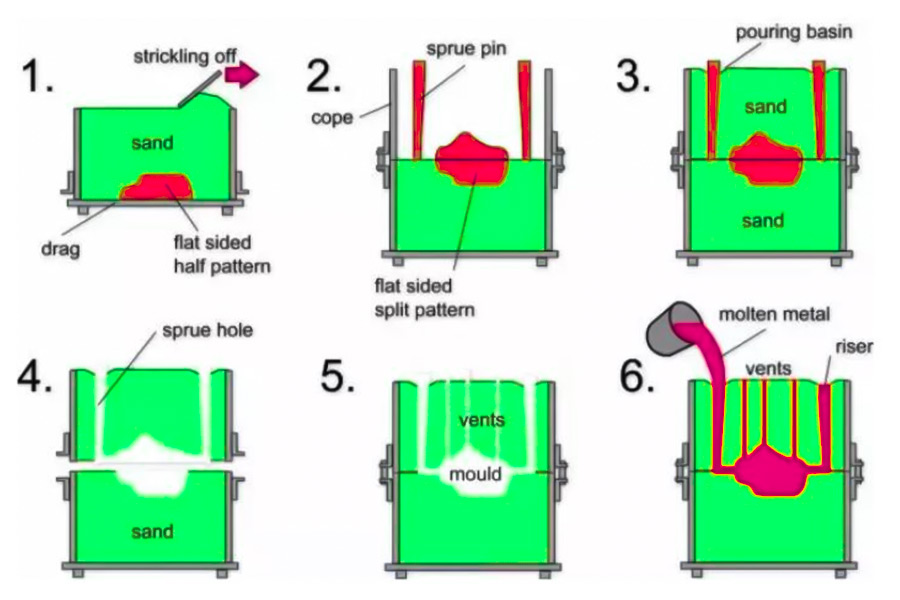

砂鋳造作業ステップは何ですか?

1.モデルの準備とタイピング設計

鋳造図面から木製、金属、または3D印刷パターンを製造している間、収縮手当(通常は1.5%-2.2%)と加工手当を考慮する必要があります。モデルは、砂型がデモンデング時に損傷を受けないように、別れの表面で作成する必要があり、複雑な部分で1つ以上のボックスの分割を使用できます。充電シミュレーションの最適化は、通常、この段階で現代のシミュレーションソフトウェアによって行われます。

2.圧縮によるサンドの準備と成形

シリカの砂を選択します粘土、石炭のほこり、添加物を添加して、砂ミキサーを使用して均一な方法で混ぜます。砂のカビの硬度が60-90に達するように、成形の過程で砂の爆破、衝撃圧縮、または手動圧縮技術が利用されます。

3.注入のシステムを開くと閉鎖システム

ストレートランナー、水平ランナー、および内部ランナーで形成されたステップタイプまたはギャップ注入システムは、通常、1:1.5:2断面領域比制御比で砂型に取り付けられます。ボックスが積み重なる前に、泥数マークを配置するために利用できるようにする必要があります。大きな鋳物はポジショニングピンを利用する必要があり、カビの空洞の表面にジルコンパウダーコーティング(0.2〜0.5mmの厚さ)を吹き付けて、表面の品質を改善することができます。

4.融合と定量的注入

材料に基づいて融解するために中頻度の炉または電気炉を選択し、炉の前にスペクトル分析によって組成を調整します。注ぎながら、ティーポットバッグを使用して、スラグが内部に入るのを防ぎ、注ぐ時間を制御し、滑らかな詰め物を維持します。

5.制御制御と砂の落下

外部または内部冷却による固化シーケンスの調節により、鋳鉄部品通常、砂を揺さぶるために600℃の下で冷却されます。砂滴機の振動周波数は、一般に10〜50Hz、振幅2〜5mmです。カビが進んだ場合、熱亀裂の欠陥が導入されます。

6.ポスト処理と品質検査

スプルーとライザーを除去するためにガス切断または研削輪の切断が利用されており、重要な部品をアニールする必要があります。最後に、内部欠陥は磁気粒子検査、超音波検査、またはX線検定によって検出され、表面粗さは一般にRA12.5-RA25μm内に保持されます。

金型デザインが金属鋳造を成功させる鍵であるのはなぜですか?

1.溶融アルミニウムの流れと固化を制御します

アルマロイの金属鋳造では、金型の注ぐシステム(たとえば、内部および水平ランナー)は、アルミニウム液の流れの方向と速度に直接影響します。不適切な設計は、収縮の多孔性や冷却断熱などの欠陥につながる可能性があります。 DIYメタル鋳造アルミニウムでは、手動鋳造は自己設計の金型(例えば傾斜ゲート)に依存して、運用上のエラーを減らします。

2.キャスティング寸法精度と表面仕上げを決定します

アルミニウム合金の収縮率(〜1.3%)は金型設計で補償する必要があります。そうしないと、アルミニウム鋳造に寸法誤差があります。CNC機械加工カビは、産業用グレードのアルマロイ金属鋳造の空洞の粗さが≤ra6.3μmであることを保証するために採用されていますが、DIYにはコストを削減するために3Dプリンティングマスター金型と砂型の転換を採用できます。

3.プロセスの適応性と費用対効果に影響します

高圧ダイキャスティング用のカビは、アルミニウム液がカビに付着しないようにするために冷却チャネルを持つ必要があります(H13鋼+表面ニトリング処理)。 DIYの設定では、取り外し可能な金型(シリコン型など)の設計により、再利用率が向上し、小さなバッチコストが削減されます。

4.強さと拒否の可能性の間の取引

アルミニウム合金はカビに付着する傾向があり、カビはドラフト角(通常3°-5°)を最大化し、剤コーティング計画を放出する必要があります。熱散逸フィンなどの複雑な構造を持つアルマロイの金属鋳造には、スライダーやエジェクターピンのメカニズムを設計する必要があります。

アルミニウム合金金属鋳造操作の注意事項は何ですか?

1.融合制御

- 金属鋳造操作では、アルミニウム合金A356とADC12は、過熱を避け、穀物の粗大化を確保するために、融解温度(700-750℃)の細心の制御を必要とします。

- の適用不活性ガス(AR)または酸化を阻害する物質を覆う、特にDIY金属鋳造アルミニウムでは、単純なるつぼ炉は、溶融保護のためにより注意を払う必要があります。

2。カビ/砂の前処理

- 産業用グレードの金属鋳造操作には、アルミニウム液の急速な冷却による空気穴の形成を防ぐために、金型の予熱(150-300)が含まれます。

- 砂鋳造中は、適切な量の石炭粉末(3〜5%)を追加するか、成形砂の上にアルコールコーティングをスプレーして、表面の滑らかさを改善する必要があります。

3.シナリックな流量と温度

- Liquidusラインの下(A356の場合は約680℃)の50〜80℃でアルミニウム溶融の注入温度を制御することをお勧めします。

- 乱流によって引き起こされる酸化スラグを減らすために、底部注入または傾斜した注入(家庭の状況に適しています)を使用します。

4.シュリンケージと冷却制御

- 合理的なライザー(例:エッジライザー+断熱綿)をマウントして、収縮を相殺し、複雑な部分では、局所冷却を加速するために外部冷却鉄を使用できます。

- 金属鋳造技術、高圧キャスティングダイ金型温度機(180-220℃)で熱ノードのバランスをとる必要があります。

5.内部応力と表面の欠陥を破壊します

- サンディングの前に、鋳造を300℃未満で自然に冷却する必要があります。

- 酸化物のスケールを除去するための酸洗浄またはサンドブラスト、熱処理T6(老化+固溶体)は機械的特性を改善できます。

6.品質検査と欠陥予防

- 多孔性や収縮などの内部欠陥はX線検査によってスクリーニングされ、材料の連続性は超音波検査によって評価されました。引張強度と伸長が標準的であることを確認するには、引張試験などの機械的パフォーマンステストが必要です。

- 融解プロセスでは、アルミニウム液の純度に注意を払い、鉄やシリコンなどの不純物を避ける必要があります。必要に応じて、フラックスの精製を使用するか、画面をフィルタリングして不純物をキャプチャします。

金属鋳造で一般的に使用される素材は何ですか?

1.アルミニウム合金

- 低密度、軽量、良好な熱伝導率、優れた熱導電率および電気伝導率、熱散逸成分に適した、および電子デバイス。

- 融点の範囲範囲は広く(580-660°C)が、簡単に酸化されます。製錬中の多孔性とスラグの包含を防ぐために、不活性ガス保護が必要です。

- 良好な延性高張力強度ですが、靭性が低く、衝撃の高い負荷環境には適していません。

- 酸化フィルムは表面に簡単に形成され、耐食性を改善するために陽極酸化するなどが必要です。

2.アイロンを留めます

- 高密度、衝撃吸収と耐摩耗性、鋼鉄よりも優れた熱伝導率。機械用ベッドフレームやその他の成分で一般的に使用されています。

- 灰色の鋳鉄は、圧縮強度が高く、引張強度が低く、明らかな脆性です。延性鉄はグラファイト球状化処理であり、鋳鉄製の特性に近い引張強度が明らかに改善されています。

- 高い炭素含有量(2.5〜4.0%)、良好な流動性、複雑な形状を鋳造するのに適していますが、炭素含有量が多いとグラファイトの浮選に簡単につながり、最終製品の性能に影響します。

3.スチールをキャストします

- 密度は高く、高温強度は良好ですが、融解エネルギー消費は高く、熱膨張係数は高く、簡単に変形します。引張強度の範囲は広く、熱処理によって靭性を改善することができます(クエンチング、焼き戻し)ですが、溶接性能は低く、亀裂を防ぐために熱入力を制御する必要があります。

- 低炭素含有量(0.2-0.5%)、クロム、ニッケル、およびその他の合金元素は、高温抵抗、耐食性を改善する可能性があります。脱酸素化治療気孔率を減らすために製錬中に必要です。

4.コッパー合金

- 特に海洋環境の使用に適した優れた腐食抵抗を備えた銀に次ぐ導電率と熱伝導率。

- 真鍮は良好な延性を持ち、寒いプロセスが簡単ですが、比較的低い強度です。

- ブロンズ(ティンブロンズなど)は、優れた耐摩耗性と最大400人のメガパスカルの引張強度を持っています。融解中、酸化を防ぐために酸素の量を制御する必要があります。表面は、亜鉛の除去または応力腐食の影響を受けやすく、コーティング保護が必要です。

5.マグネシウム合金

- 最も低い密度は強度よりも高くなりますが、融点は低く(約650°C)、可燃性であり、不活性ガスの保護が必要です(例えば、ヘキサフルオリド硫黄)。

- 室温の可塑性が低い、パフォーマンスを改善するために熱処理が必要で、耐食性、表面には化学変換コーティングまたは陽極酸化治療が必要です。

- ダイキャスティングは複雑な薄壁の部品を生成できますが、高強度マグネシウム合金には、複雑なプロセスである投資鋳造が必要です。

6.高温合金

- 高密度、高温抵抗(1300°Cを超える)、優れた酸化抵抗性ですが、室温の靭性が低い。

- 複雑な成分(ニッケル、クロム、コバルトなどを含む)は、不純物の汚染を防ぎ、精密鋳造に依存するために真空製錬が必要です(投資キャスティング)、処理が困難です。

複雑な部分を鋳造する際のナイフ型の利点は何ですか?

1.複雑な幾何学的構造のプレーズ成形

金属鋳造用のナイフ金型は、高精度のCNC加工技術を通じてミクロンレベルのディテールで空洞を切断できます。これは、タービンブレードやタービンブレードなどの薄壁および特別な型の虫歯複雑な部品に特に適しています。航空機の構造部品。そのブレード角度とフローチャネル設計の対応は、溶融金属フローパスを直接制御し、空気のエントレインメントの欠陥を減らすことができます。

2.表面の品質と寸法の一貫性

砂鋳造と比較して、ナイフ型は金属または樹脂であり、表面仕上げはRA0.8μmを達成でき、鋳造表面の粗さを大幅に減らします。 JS Automobile Engine Cylinder Head鋳造作業では、ナイフ型の鏡効果は次の研削プロセスを排除できます。冷却と収縮中、サイズの偏差を±0.05mm以内に制御して、顧客の精密なアセンブリ要件を満たすことができます。

3.材料の節約とコスト削減

ナイフ型の中空構造設計は、特に薄壁の大規模製品(たとえば、工作機械ベッド)の場合、カビ材料の消費を節約します。ナイフ金型のサポートリブ配置の改善により、金型の重量を40%以上減らし、冷却性能を向上させることができます。たとえば、アルミニウム合金を設計しましたダイキャスティングナイフ生産サイクル時間を20%減らし、ユニット部品のエネルギー使用を15%減らすために、冷却するための内部水路を持つ金型。

4.再現の再現性と適応性

金属鋳造用のナイフ型は、さまざまな種類の部品を生産するために便利に変更できます。ナイフ型のモジュラー組み合わせは、同じ機器のグループを同時に引き起こし、自動シャーシコンポーネントと航空ジョイントを製造することができます。その反復精度は最大±0.01mmで、大量生産における寸法の安定性が確保されます。

ライトメタルキャスティングセクターの将来はどのような技術的な問題を抱えていますか?

ライトメタルと高性能製品の需要が高まっているため、特に冷却技術の分野では、多くの技術的課題に直面しています。これらの課題は、以下の表に体系的に要約されています。

| チャレンジの名前 | コアの問題 | 技術的な問題 | 業界の影響 |

| 冷却速度と構造 | 不均一な固化率による構造的欠陥。 | ジェット冷却光金属鋳造業界における動的冷却パラメーターの最適化は困難です。 | コンポーネントの機械的特性が変動する(±15%) |

| カビの寿命と効率管理 | カビの侵食摩耗と熱疲労。 | 勾配コーティングプロセスと冷却チャネル構造の設計の高コスト。 | カビの交換頻度は30%以上増加しました |

| 材料の純度と欠陥 | ガス包含物と酸化スラグ包含。 | 真空融解とマルチステージろ過技術を組み合わせることは困難です。 | 欠陥率を減らすのが難しい(> 5%) |

| 軽量とパフォーマンスの相乗効果 | 薄い壁と強度が不十分です。 | 多孔質構造設計と微細構造調節との矛盾。 | 軽量ターゲットの達成率は20%減少しました |

| 環境保護とインテリジェントな技術 | 高エネルギー消費と廃水処理。 | 人工知能駆動型プロセス最適化エネルギー消費制御適応性が不十分です。 | ユニットエネルギー消費コストの増加(10%-15%) |

金属鋳造用にJSを選択する主な理由は何ですか?

1.カットエッジの製造能力

私たちは持っていますCNCシステム繊細な薄壁コンポーネントの±0.005mm精度を確保します。半固体鋳造技術とジェット冷却は、材料特性を最大限に活用し、強度と熱伝達の対立を克服するために連携します。

2.材料プロセスの統合

アルミニウム、マグネシウム、チタンなどの光金属に関する10年以上のデータベースが対処されており、欠陥シミュレーションのプロセスシミュレーションとともに、スクラップの削減が15%達成されます。

3.柔軟な生産システム

デジタルプラットフォームは、金型設計サイクルを40%短縮し、24時間以内に生産ラインの迅速な変更を容易にし、降伏率は一貫して98%を超えます。

4.フルサイクルコスト制御

カビのメンテナンスの早期警告システムは、メインパーツのサービス寿命を3倍に延長し、のリサイクル率リサイクルアルミニウムIS 92%であり、ユニットコストは業界平均より20%少ないです。

5.緑の製造慣行

プラズマダスト除去技術は、排出量を80%削減し、ISO 14064カーボン認定を受けており、自動車メーカーに準拠しています。

まとめ

金属鋳造の本質は、材料と金型の深い織りとプロセス制御にあり、それはによって形成されます注入溶融固化するための金型への金属。デジタル温度制御システムとプロセスシミュレーションは、累積エクスペリエンスのパラメーターを最適化するために、最新の鋳造工場で一般的に使用されています。

あなたが働いているメタルキャスティング会社では、テクニカルチームは、鋳造の品質と生産性を向上させるために、試行成形と微小分析反復を通じて、業界の緑性への移行とカスタマイズを促進します。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.アルミニウム液を注ぐとき、何に注意する必要がありますか?

液体アルミニウムの注ぎでは、温度と注ぎ速度を制御する必要があります。カビには150〜300℃の間で予熱され、放出剤が噴霧されます。液体アルミニウムをスムーズに満たすことができるように、毛穴を減らすために、真空支援またはゆっくりした注ぎを同時に適用する必要があります。

2.金属鋳造の背後にある根本的な原則は何ですか?

溶融金属を金型に投げ入れ、それを固めて硬化させて部品の形をとることにより、コアは材料の流動性と型の柔軟性の範囲内にあります。

3.型はどのように開発されていますか?

最初にモデルを作成し、砂型とバインダーを使用して金属型を押したり、CNCマシンを押したりする必要があります。粉砕、予熱、およびその他のプロセスの後にキャストできます。一部の精密金型には、冷却水路を含める必要があります。

4.鋳物の毛穴を避ける方法は?

注ぐ温度と流量を制御し、最適な効率のために金型排気を再設計し、デオキシジ剤を追加し、真空鋳造を使用してガス残留物を減らします。