精密CNCフライス加工は、±0.01mmの公差を追求することで、究極のミクロスケールでの制御を実現します。この精度により、2つの金属部品を追加の継ぎ目なしで完璧に接合することが可能になり、流体バルブのリーク率を限りなくゼロに近づけ、ハイテク機器のコアに安定性と信頼性をもたらします。

しかし、高精度の CNC フライス加工は簡単な作業ではなく、工作機械、切削工具、材料、プロセスに関する知識を必要とするシステム エンジニアリング プロジェクトです。

このガイドでは、±0.01mm を達成するための秘密を詳しく説明し、コスト構造を分析し、3 軸と 5 軸の CNC フライス加工の複雑な選択において、精度、生産性、コストの最適なバランスを見つける方法を説明します。

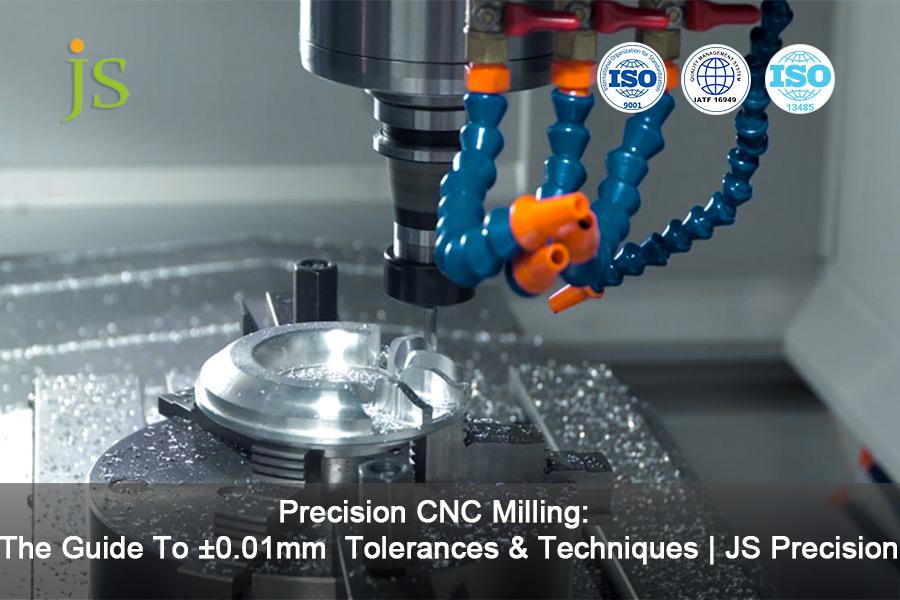

図 1: この図は、ワークピースがバイスに固定され、回転工具によって精密に切断される CNC フライス盤の動作原理を示しています。

主要な回答の要約

| 顧客の目標 | 技術的な課題と解決策 | JS Precisionの付加価値サービス |

| 超高精度(±0.01mm)を実現 | 最先端の設備、温度管理された環境、精密な切削工具、そして高度なプロセスが必要です。この分野で克服すべき主な課題としては、熱による変形、振動、そして工具の摩耗などが挙げられます。 | 当社は、完全な閉ループサーボシステム、作業場の温度制御、エンドツーエンドの工具寿命管理を通じて、安定したCNC フライス加工精度とコスト効率を保証します。 |

| 複雑な部品を扱う | 複雑な部品の CNC フライス加工には、干渉や変形を避けるため、多軸リンケージ、インテリジェントな CAM プログラミング、および豊富な経験が必要です。 | 5 軸 CNC フライス加工サービスを提供する当社の専門家チームは、薄壁、深い空洞、不規則な曲面などの難しい構造の加工に長けており、無料の DFM 分析も提供しています。 |

| プロジェクトのコスト管理 | 高精度CNCフライス加工のコストは、材料、作業時間、歩留まりによって異なります。設計、プロセス、バッチ生産の最適化が鍵となります。 | 当社では透明性のある見積りを提供し、CNC フライス加工の精度とコストのバランスを取り、プロセスの最適化を図ることで、不必要な「過剰精度」の支払いを回避することをサポートします。 |

精密CNCフライス加工:JS Precisionが±0.01mmの公差を実現する方法

私が勤務する JS Precision 社は、過去 15 年間にわたり、医療、航空宇宙、自動車、光学業界の500 社を超える顧客に精密 CNC ミリング サービスを提供してきました。

当社は、5軸技術を使用して公差を±0.008mmに制御しながら航空宇宙企業向けのエンジンブレードを機械加工し、ASTM Internationalが発行したASTM F136外科用インプラントチタン合金規格に厳密に従った材料仕様で、医療顧客向けにTi-6Al-4Vインプラントを大量生産しました。

これらの実践経験から、まずTHERMO-FIDELITYシリーズの高安定性工作機械を使用して温度変形を低減し、次にスイスのSTUDER切削工具を使用して切削誤差を制御し、最後に20±1℃の一定温度の作業場で加工するという体系的なアプローチをまとめました。

また、原材料検査から完成品CMM測定までの「 5段階品質検査プロセス」を確立し、各ステップでデータを記録しています。

このガイドは当社の技術的ノウハウをまとめたものであり、それぞれの提案は実際のプロジェクト事例によって検証されています。例えば、材料に基づいた切削工具の選定方法や、プログラミングによる振動低減方法など、数百件もの精密加工問題の解決から得られた経験に基づき、お客様に安心してご利用いただける内容となっています。

このガイドの実用性を確認したいですか?部品の公差要件をお送りいただければ、JS Precisionが経験に基づいたプロセスアドバイスを無料でお送りし、よくある落とし穴を回避するお手伝いをいたします。また、「±0.01mm公差実装チェックリスト」もご提供いたします。

精密CNCフライス加工とは?コンセプトから幅広い応用まで

JS Precisionの実務経験をご理解いただいた後、「精密CNCフライス加工とは一体何なのか? 一般的なCNCフライス加工とどう違うのか?」と疑問に思われるかもしれません。そこで、概念から応用まで、詳しく説明します。

「切る」を超えて:デジタル減算型製造の核心

精密CNCフライス加工は、デジタルモデルを設計図として用い、コンピュータ制御の回転工具で材料ブロックから部品を「削り出す」技術です。CAMによる事前設定手順により人為的ミスを回避し、通常のCNCフライス加工と比較して、より高いデジタル化率と高い精度(バッチ誤差±0.005mm以下)を誇ります。

たとえば、精密 CNC フライス加工では、自動車の試作部品を加工する際に、100 個の部品の位置誤差を±0.008 mm 以下に抑えることができますが、通常の CNC 加工では誤差が ±0.05 mm 程度になる可能性があり、このような部品を高性能エンジンに組み込むという高い要件を満たすことはできません。

ユビキタスアプリケーション:

精密 CNC フライス加工は、いくつかの重要な分野をカバーします。

- 医療分野:外科用器具の歯、チタン合金インプラント、許容差≦±0.01mm。

- 航空宇宙産業:エンジンブレードの冷却穴、構造部品の接続穴、許容差≤±0.008mm。

- 自動車産業:高性能エンジンピストン、ギアプロトタイプ、許容差≤±0.015mm。

- 光学産業:レンズバレルのネジ、レンズブラケット、許容差≤±0.005mm。

お客様の部品が精密CNCフライス加工に適しているかどうかを確認したいですか?部品の3D図面をアップロードしていただければ、JS Precisionのエンジニアがアプリケーションの適合性を無料で分析いたします。また、お客様の業界におけるCNCフライス加工サービスのケーススタディ集をダウンロードして、類似プロジェクトのソリューションを見つけることもできます。

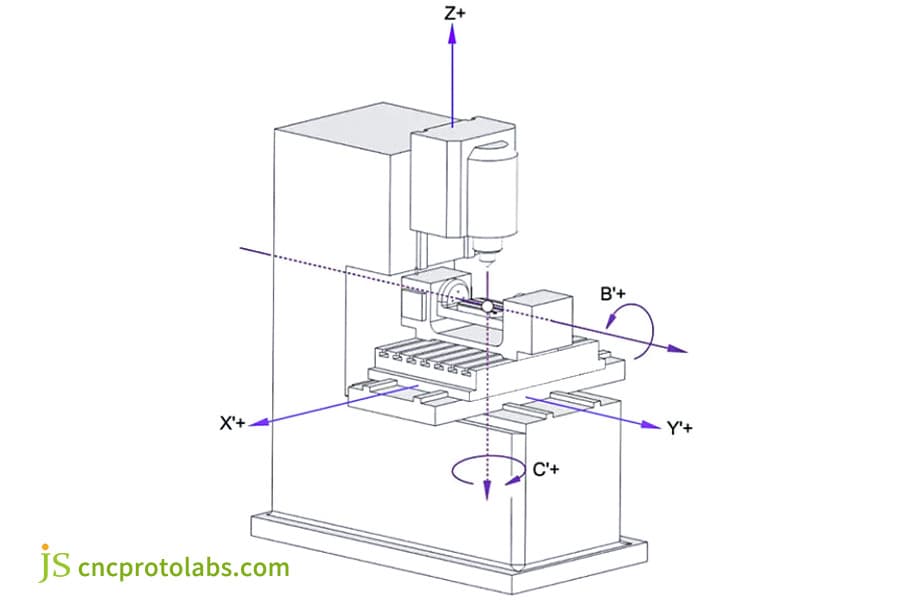

図 2: 数値制御 (CNC) フライス加工では、複数の軸に沿って移動する回転切削工具を使用して、金属、プラスチック、複合材料などの固体材料から複雑な形状を加工します。

±0.01mm 許容差の CNC フライス加工: すべての種類の材料に適用できますか?

精密CNCフライス加工の応用分野を理解した上で、「あらゆる材料に対して±0.01mmの公差でCNCフライス加工を実現できるのか?」という疑問が湧くはずです。詳細な分析をご説明いたします。

材料の加工性と究極の精度

下の表が示すように、±0.01mm の公差を達成する難しさは材質によって大きく異なります。

| 素材の種類 | 加工性 | ±0.01mmの公差を達成することの難しさ | 典型的なアプリケーションシナリオ |

| アルミニウム合金(6061) | 素晴らしい | 低い | 航空宇宙構造部品、ハウジング |

| 304ステンレス鋼 | 良い | 中くらい | 医療機器およびバルブ部品 |

| チタン合金(Ti-6Al-4V) | 貧しい | 高い | 医療用インプラント、航空機エンジン部品 |

| エンジニアリングプラスチック(POM) | 良い | 中くらい | 光学機器ブラケット |

たとえば、アルミニウム合金 6061 は通常の精密工作機械を使用して ±0.008 mm の許容誤差を達成できますが、チタン合金では、±0.01 mm の許容誤差を達成するには、特殊な硬質フライス加工ツールと高速戦略が必要になります。

物質を超えて:超耐性を実現するシステム

±0.01mm の許容誤差を達成するには完全な「エコシステム」が必要ですが、 JS Precision ではこれを 4 つの側面から構築しています。

- 高安定性工作機械:スピンドル振れが ≤0.001mm の精密 5 軸工作機械を選択します。

- 温度管理された環境:材料の熱膨張と収縮を避けるため、作業場の温度は20±1℃、湿度は50±5%に保たれます。

- 精密切削工具:刃先精度±0.002mmの極小径超硬切削工具を使用。

- 上級エンジニア:平均8 年以上の経験があり、チタン合金などの材料特性に応じて、切削パラメータを調整して送りを減らします。

高精度CNCフライス加工のコスト構造を解読する

材料が公差に与える影響を理解した上で、高精度CNCフライス加工のコストは一体いくらになるのか、疑問に思う方もいるかもしれません。同じ±0.01mmの公差でも、部品によって価格がこれほど異なるのはなぜでしょうか?詳しく説明しましょう。

時は金なり:工作機械の稼働とセットアップ

下の表に示すように、時間関連のコストは高精度 CNC フライス加工の単位コストの中で最も高い割合を占めます。

| コスト構成要素 | パーセンテージ(%) | 影響要因 |

| プログラミングと準備時間 | 15~20歳 | 部品の幾何学的複雑さ、許容差要件。 |

| 工作機械の稼働時間 | 30~40歳 | 材料の硬度、切削パラメータ、フィーチャの数。 |

| 後処理 | 10~15歳 | 表面処理の要件、バリ取りの難しさ。 |

| 品質検査 | 10~20 | 公差精度、検査項目数。 |

単純なアルミニウム合金板のプログラミングには1時間かかりますが、工作機械の操作には2時間かかります。例えば、10個の微細穴を持つチタン合金の部品の場合、プログラミングには3時間、工作機械の操作には8時間かかり、コストは2倍になります。

隠れたコスト要因: 幾何学的複雑さと許容差

部品の幾何学的複雑さとそれに伴う許容誤差の要件により、「隠れたコスト」が発生する可能性があります。

- 深いキャビティの特徴:深い穴には長い切削工具が必要となり、振動、速度低下、時間の増加、工具の摩耗が発生しやすくなります。

- 薄壁の特徴: 0.5 mm 未満の薄い壁は変形しやすく、特殊な治具を使用した多くの冷却サイクルが必要になるため、コストが増加します。

- 狭い公差: ±0.05mm から ±0.01mm までのより厳しい公差が要求されるため、品質検査時間が大幅に長くなり、やり直しが必要になるため、コストが 50% 増加します。

±0.01mmの公差を持つCNCフライス加工のコストを最適化したいですか?部品図面をアップロードしていただければ、JS Precisionのエンジニアがプロセス最適化ポイント(重要でないフィーチャの簡素化や公差の調整など)の分析をお手伝いし、加工時間と工具の摩耗を削減します。また、「コスト最適化チェックリスト」もご提供いたします。

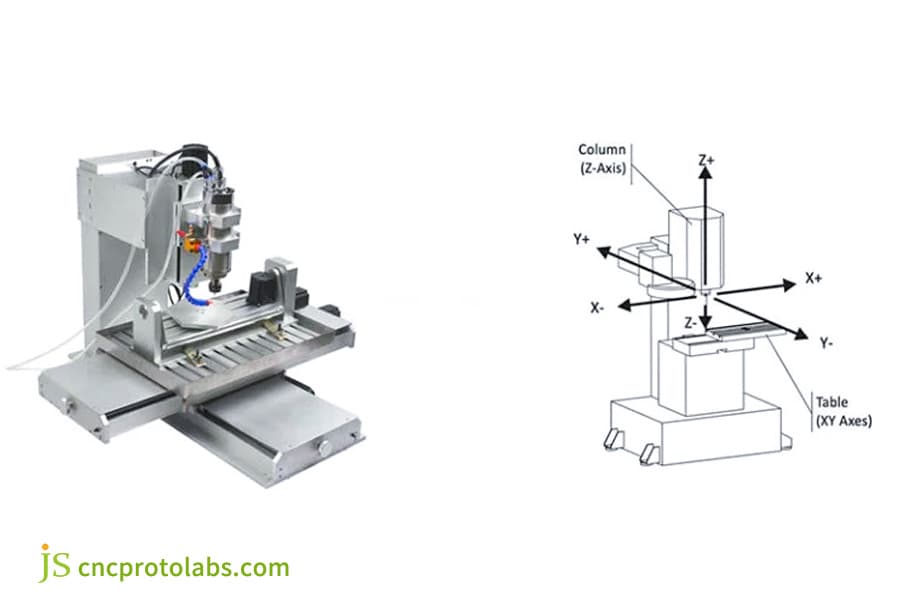

図 3: CNC フライス加工では、従来の製造方法では作成が困難または不可能な複雑な形状やデザインを作成できます。

複雑部品のCNCフライス加工:課題とは?JS Precisionはどのように解決するのでしょうか?

次のパートでは、コスト構造を理解することで明らかになる、複雑部品の加工における問題点(複数のクランプ誤差、薄肉部の変形、深穴の振動など)について詳しく説明します。続いて、 複雑部品のCNCフライス加工における課題と、JS Precisionが提供するソリューションについて解説します。

多軸加工の魔法: 5 軸にアップグレードするタイミングは?

3軸CNCフライス加工と5軸CNCフライス加工の主な違いは、複雑な部品の加工能力にあります。詳細な比較を以下に示します。

| 比較ディメンション | 3軸CNCフライス加工 | 5軸CNCフライス加工 |

| 適用可能な部品の種類 | 板状の2D輪郭部品。 | 複雑な曲面、多角度の特徴的なパーツ。 |

| クランプ数 | 複数 | 1つ |

| 許容範囲制御能力 | 中程度、工具跡が残りやすい。 | 全体的に高く安定した精度。 |

| 単価(単純部品) | 低い | 高い |

| 単価(複雑部品) | 高(複数クランプ) | 低(効率改善) |

たとえば、傾斜した穴のあるエンジン ブラケットを加工する場合、3 軸では 3 回のクランプが必要です (誤差は ±0.03 mm を超える可能性があります)。一方、5 軸では 1 回のクランプのみが必要です (誤差は ±0.01 mm 以下)。

複雑性を克服する:その方法

JS Precision は、CNC フライス加工のプロセス中に発生する複雑な問題に対して 3 つの主要なソリューションを提供します。

- 高度な CAM ソフトウェアの最適化:衝突を回避するためのシミュレーション加工、深いキャビティの自動ツールパス調整。

- カスタマイズされたツール戦略:切断あたり 0.1 mm 以下の薄壁「階層切断」により力を軽減し、微細穴「スパイラル切断」により欠けを防止します。

- 機内測定技術:機内プローブを使用して加工中にリアルタイムで寸法を測定し、薄肉部品の場合は10分ごとに測定し、変形に応じてタイムリーに調整します。

複雑な部品の CNC フライス加工で課題に直面していませんか? JS Precision のエンジニアとの相談を予約して、無料の部品構造診断、3 軸と 5 軸の CNC フライス加工の選択に関するアドバイス、および類似プロジェクトのソリューションの参考となる「複雑な部品の CNC フライス加工ガイド」にアクセスしてください。

3軸CNCフライス加工と5軸CNCフライス加工:プロジェクトに最適な技術パスの選択

複雑な部品のソリューションを理解した後、次のような疑問に悩む方もいるかもしれません。「プロジェクトには3軸フライス加工と5軸フライス加工のどちらを選ぶべきでしょうか?」適切なフライス加工を選択すればコストを節約できますが、間違ったフライス加工を選択すると精度に問題が生じます。次に、選択ロジックを明確にするお手伝いをします。

シンプルさの力:3軸フライス加工のコスト効率

3 軸 CNC フライス加工は、次のような高コスト パフォーマンスのシナリオに適しています。

- 部品:角形のハウジングなど、複雑な曲面を持たない板・ブロック。

- 許容誤差要件: ±0.05mm - ±0.02mm (一般的な自動車部品、電子機器の筐体)。

- バッチ生産:単純な部品の大量生産。例えば、1ヶ月で1,000個以上のガスケットを生産するなど。

たとえば、4 つの穴がある単純なアルミ合金板の場合、3 軸加工では 1 枚あたり 20 ドルしかかかりませんが、5 軸加工では 35 ドルもかかることになり、これはまったく不必要です。

5軸CNCフライス加工:複雑さだけでなく、精度と効率も重要です

以下のシナリオは 5 軸 CNC フライス加工に適しており、精度と効率の面で利点があります。

- 部品:複雑な曲面、多角度の穴 (例: 航空宇宙ブレード、医療用インプラント)。

- 許容誤差要件: ±0.02mm以下、例:光学レンズ鏡筒、精密金型。

- クランプの難しさ:部品の形状が不規則です。複数回のクランプ作業はミスが発生しやすくなります。例としては、不規則な骨インプラントが挙げられます。

たとえば、3 軸では 15° 傾斜の穴が 3 つあるチタン合金部品の加工に 8 時間かかり、誤差は ±0.02mm を超える可能性があります。一方、5 軸では誤差が ±0.01mm 以下に抑えられ、3 時間で加工できるため、総コストは 10% 削減されます。

3軸CNCフライス加工と5軸CNCフライス加工のどちらにするかお悩みですか?プロジェクト要件をお送りいただければ、JS Precisionのエンジニアが、部品の複雑さと所定のバッチサイズにおける精度要件を考慮し、最も費用対効果の高い技術パスを推奨し、コスト比較表で提示して、直感的に判断できるようお手伝いいたします。

図 4: 5 軸 CNC フライス盤は、セットアップ時間を短縮し、精度を向上させ、最も厳しい許容誤差要件を満たす高品質のコンポーネントを製造できます。

ケーススタディ:±0.008mmを克服!5軸フライス加工が次世代医療インプラントを可能に

ここまで理論を解説してきましたが、実際の事例を見てみましょう。この事例を通して、高精度CNCフライス加工が現実世界の課題、特に複雑な部品のCNCフライス加工における究極の精度達成をどのように解決するかをより明確に理解していただけます。

顧客の悩み

ある医療技術会社は、医療グレードのチタン合金(Ti-6Al-4V)を用いた多孔質骨インプラントを製造する必要があります。この工程にはいくつかの困難が伴います。

- 構造は複雑で、 0.3mmの薄い壁が20個、直径0.5mmの微細孔が50個あり、壁と壁の間隔はわずか0.2mmです。

- 許容差は厳格で、全体の許容差は±0.01mm以内に管理され、微細孔径の誤差は ±0.005mm を超えません。

- 表面仕上げは高品質である必要があり、バリや応力集中点がないと、移植後に炎症が発生する恐れがあります。

クライアントは以前、他の2つのメーカーに問い合わせましたが、いずれも薄肉変形と微細穴の精度の問題で生産に失敗しました。そこで、プロジェクトが遅延する前にJS Precisionに連絡を取りました。

JSプレシジョンソリューション

私たちのチームは、3日間状況を分析した後、完全な5軸加工ソリューションを考案しました。

プロセスの選択:

この部品には複数の傾斜した微細穴があるため、 5軸同時精密CNCフライス加工を採用しました。これにより、複数の段取り替えによる位置決め誤差を回避し、すべての形状を1回の段取りで加工できます。また、部品をしっかりと固定し、加工時の振動を低減するために、専用の真空治具もカスタマイズしました。

ツールとプログラミング:

直径0.2mmの日本OSGブランドの極小径超硬工具を使用し、刃先の精度は±0.002mmとしました。

プログラミングでは、 「高速シャローカット」戦略を採用しました。主軸回転速度15000rpm、送り速度50mm/分、1パスあたりの切込み深さ0.05mmとし、切削抵抗と熱変形を最小限に抑えました。また、工具破損を防ぐため、微細穴加工には「ヘリカルカット」を採用しました。

品質管理:

加工はレーザー変位センサーを使用してオンラインで監視され、加工された5 つのマイクロ穴ごとに寸法が測定され、ツールの摩耗が即座に補正されました。

機械加工後の全寸法検証は、各薄肉部および微細穴を検査することにより、Zeiss CONTURA G2座標測定機で ±0.001mm の精度で実施されました。

私たちの最終的な成功

最終的に納品したインプラントの限界寸法管理は±0.008mm以内で、お客様の要件である±0.01mmを大幅に上回りました。優れた性能で、薄肉でありながら変形はなく、微細孔径の最大誤差はわずか±0.003mm、表面粗さはバリなしでRa0.8μmでした。

当社のクライアントの製品は臨床試験に成功し、当社はその中核サプライヤーとなり、その後、同様のプロジェクトを3件ほど引き受けました。

図5:CNCチタン医療インプラント

プロトタイプの CNC フライス加工サービスの見積りを取得するにはどうすればよいでしょうか?

これらのケーススタディを読んだことがある方なら、 CNCフライス加工サービスの見積もりを依頼する際に、どのような書類を準備すればいいのかわからないかもしれません。また、見積もりの正確性に不安を感じたり、手続きが複雑だったりするかもしれません。そこで、効率的に見積もりを取得する方法をお教えします。

有効な引用の「黄金の3要素」

次の 3 つの入力が必要です。

- 完全な 2D/3D 図面:許容差 ±0.01mm や材料タイプ 6061 などを指定します。

- 数量と納期:たとえば、「プロトタイプ 5 個、10 日以内に納品」または「小ロット 50 個、30 日以内に納品」など。

- 表面要件: 「合金陽極酸化処理」、「ステンレス鋼不動態化処理」、「Ra0.4μm」など

上記の情報をご提供いただけない場合、見積りには20%以上の誤差が生じるか、あるいは全く提示できません。例えば、「アルミ合金部品の機械加工」という名称のみで、図面や公差が提示されていない場合、概算範囲しか提示できず、参考値はありません。

JS の高精度見積り:文書から見積りまでの仕組み

JS Precision の見積もりプロセスは非常に簡単で透明性があります。

- ドキュメント転送: 3D/2D 図面を転送し、数量、納期、表面処理の要件を入力します。

- DFM 分析:エンジニアが8 時間で製造可能性分析を実行し、許容範囲の実現可能性をチェックし、機能を最適化します。

- 見積書の作成:プロセスの仕様、明細コスト、納期、支払い条件を含む詳細な見積書が24 時間以内に発行されます。

- Q&A と調整:見積もりに関する質問に回答し、予算が許す限り、重要でない許容範囲を緩和してコストを削減できるようにプロセスを調整します。

CNCフライス加工の精度とコストを効果的に両立させる実践的な戦略

見積もりを取得した後、低コストで精度を確保するにはどうすればよいでしょうか?もちろん、 CNCフライス加工の精度とコストのバランスを取る方法はいくつかあります。ここでは、2つの実践的なアプローチをご紹介します。

「必要に応じて割り当てる」:重要でない機能の許容範囲を緩める技術

多くのお客様は、部品全体を表す全体公差、例えば部品全体で±0.01mmなどを指定します。しかし、それほど重要でない形状には、このレベルの精度は必要ありません。

例えば、アルミニウム合金シェルの場合、フィッティング穴に対してのみ ± 0.01mm の許容差が要求され、側面や上面などのフィッティング以外の特徴は、使用に影響を与えることなく ± 0.05mm まで緩和されます。

これによりコストが削減され、重要でないフィーチャの加工時間は 30% 削減され、ツールの摩耗は 20% 削減され、バッチ生産ではさらに大きな節約が実現します。

エンジニアとの早期連携:DFMの価値を最大化する方法

設計段階から JS Precision のエンジニアが関与することで、最初からコストと精度のバランスを取りながらDFM を最適化できるようになります。

- フィレットを最適化します。特殊なツールを回避して加工時間を短縮するために、0.1 mm のフィレットを 0.3 mm に変更します。

- 深いキャビティを避ける:可能な限りキャビティの深さを最小限に抑え、工具を平坦化または短縮することで要件を満たします。振動は避けてください。

- 穴径の標準化:穴径の多様性を減らすことで工具交換の頻度を減らし、効率を向上させます。

よくある質問

Q1: ±0.01mm の許容差を得るために機械加工できるフィーチャの最小サイズはどれくらいですか?

形状の種類と材質によって異なります。一般的に、フライス加工穴の最小径は0.5mm程度ですが、公差を考慮し、1mm以上で設計することをお勧めします。ご不明な点がございましたら、JS Precisionのエンジニアまでご相談ください。

Q2: アルミニウム、スチール、チタンの3つのうち、精度の点で最も高価なのはどれですか?

中でもチタン合金は最も高価です。高強度である一方で熱伝導率が低いため、加工中の工具摩耗が早く、加工時間とより安定した工作機械が必要となり、高精度CNCフライス加工の価格が上昇します。

Q3: 5 軸フライス加工は常に 3 軸フライス加工よりも高価ですか?

必ずしもそうではありません。単純な部品を5軸加工で製作するコストは高くなりますが、複雑な部品のセットアップや治具コストを削減できる可能性があり、精度も向上するため、複雑な部品のCNCフライス加工にかかる総コストを削減できる可能性があります。

Q4: プロトタイプに追加の表面処理が必要ですか?

機能的なニーズによって異なります。アルミニウム合金に陽極酸化処理を施すと、耐摩耗性と耐腐食性が向上します。同様に、ステンレス鋼に不動態化処理を施すと、耐錆性が向上します。アプリケーションシナリオに応じた推奨事項は、JS Precisionのエンジニア自身が作成します。

Q5: HRC 50 を超える硬度の硬化鋼を機械加工することは可能ですか?

はい、JS Precision は、HRC 60 までの硬度の金型鋼を直接フライス加工できる高速ハードフライス加工技術を備えているため、電極加工や EDM プロセスを回避でき、効率が向上します。

Q6: どのようなファイル形式をサポートしていますか?

JS Precisionでは、PDFまたはDWG形式の2Dエンジニアリング図面に加え、STEP、IGES、X_Tなどの完全な幾何学情報を備えた3D形式を推奨しています。これらの形式は、情報の完全性を示す能力を備えています。

Q7: お問い合わせから試作品の納品まで通常どのくらいの時間がかかりますか?

JS Precisionは、標準材料およびそれほど複雑でない部品の最初の試作品を、ご注文確定後3~5営業日以内にご提供いたします。お急ぎのご注文の場合は、お客様のご要望に応じて迅速に対応いたします。

Q8: 小ロット(10個未満)の単価はどのように管理しますか?

部品レイアウトを最適化して材料使用量を削減し、可能な限り標準工具と標準化されたプロセスを使用します。JS Precisionのエンジニアは、小ロットでのコスト最適化を提案し、単価の低減を実現します。

まとめ

± 0.01mm の精度許容差を実現するために、単一の技術ではなく、材料の選択、装置の選択からプロセスの最適化まで、包括的なソリューションに依存しています。

JS Precisionの精密CNCフライス加工における経験は、適切なアプローチを見つけることで高精度と適正なコストを完全に実現できることを証明しています。 ±0.01mmの精度の裏には、お客様の製品性能と市場での成功という究極の追求が隠されていることを私たちは理解しています。

今すぐあなたのデザインを現実に! JS Precisionの即時見積もりプラットフォームに3Dファイルをアップロードして、プロフェッショナルで迅速なCNCフライス加工サービスを体験してください。

当社のエンジニアリングチームは、 24時間以内に無料の公差評価とプロセスソリューションを提供いたします。また、「高精度CNCフライス加工コスト最適化ハンドブック」を入手して、CNCフライス加工の精度とコストのバランスをとるための最適な方法を検討することもできます。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com