CNC 加工部品は、自動車用センサー ハウジングを固定する精密皿穴や、航空宇宙パネルを締める皿ネジなど、自動車用電子機器、航空宇宙部品、産業機器に広く使用されています。

製造業では、CNC 加工部品を何千個も製造する場合、角度のずれ、深さの不一致、バリなど、皿穴や座ぐりの小さな欠陥のように見えるものが、組立ラインの停止、製品の信頼性の低下、隠れたコストの発生につながる可能性があります。

これは、プロジェクトがプロトタイプ作成から大量生産の CNC 加工に移行するときに、製造業者にとってプロセスの深さと制御能力を測るリトマス試験であり、これらの重要な機能の完全な一貫性を確保できます。

量産における皿穴/座ぐり加工の欠陥の一般的な根本原因を探る記事をご紹介します。設計から金型製作、コスト管理、品質の一貫性に至るまで、包括的なソリューションを提供します。世界有数の企業が、精密CNC加工におけるスケーラブルな卓越性を求めてJS Precisionと提携する理由をご紹介します。

主要な回答の要約

| 共通の課題 | 根本原因 | JS Precisionの統合ソリューション |

| 皿穴の角度/深さの不一致 | ツールの摩耗、クランプエラー、またはプロセス監視の欠如。 | 材料とパラメータに基づく専用のツールライブラリ、リアルタイムのツール寿命管理、オンライン検査サンプリングを組み合わせることで、数千個の部品の一貫した品質を保証します。 |

| オリフィスのバリや残留物 | 鋭い工具刃、不十分なチップ除去、不適切な戦略。 | 高精度の面取り工具と最適化された切削パラメータを使用し、特定のバリ取りプロセスと組み合わせることで、 「加工完了」の表面品質を実現します。 |

| 大量生産における制御不能な費用 | 1 個あたりの加工時間のみに焦点を当て、ツールの消費量、スクラップ率、検査コストは無視します。 | DFM 最適化を提供して機能を簡素化し、効果的なツール戦略を推奨し、コスト分析を透過的に実行して最適な総コスト ソリューションを確保します。 |

| 設計による加工効率 | 標準外の角度、過度に締め付けられた許容差、またはチップの除去を制限する構造。 | DFM の早期の相談により、標準ツールの採用、適切な許容差、フィーチャ レイアウトの最適化が導かれ、 部品の CNC 加工の効率が向上します。 |

重要なポイント:

- 一貫性はシステムによって提供されます。大量生産の成功は、単一の機械加工操作の完璧さではなく、プロセス システムの安定性に依存します。

- 設計がコスト ベースラインを決定します。標準ツール角度と適切な許容差を使用することが、通常、CNC 加工金属部品のコスト管理の最良のスタートとなります。

- 特殊なツールはコストではなく投資です。特定の材料や機能に特化したツールを使用すると、品質が大幅に向上し、全体的な無駄が削減されます。

- 早期のコラボレーションを通じて価値を最大化:図面が完成する前に DFM についてメーカーとコミュニケーションをとることで、製造可能性に関するほとんどの問題を回避できます。

JS Precisionにお任せください:CNC加工部品の皿穴加工に最適な精密ソリューション

皿穴や逆穴の CNC 加工には、高度な設備だけでなく、深いエンジニアリングの専門知識、成熟したプロセス制御機能、複雑な大量加工の課題を解決する実践的な経験も必要です。

JS Precision は、精密 CNC 加工の信頼できるパートナーとして、 10 年以上にわたり、世界中の自動車、航空宇宙、エレクトロニクス業界のお客様に、CNC 加工金属部品と CNC 加工製品の全範囲を提供することに専念してきました。

50 名を超える認定エンジニアで構成される当社のチームは、図面に従うだけにとどまらず、設計とプロセスを積極的に最適化し、生産開始前でも潜在的なリスクを排除します。

当社は、自動車用電子機器ハウジングの 100 万個の注文を含む 500 件を超える大量 CNC 加工プロジェクトを成功裏に遂行し、スクラップ率を15% から 0.2% に削減しました。

社内ラボには3D測定ツールとSPCモニタリングシステムを備え、すべての皿穴加工品が±0.01mmまでの高精度公差要件を満たすことを保証しています。当社のエンドツーエンドの管理システムは、品質マネジメントシステム規格ISO 9001:2015に完全準拠しています。

しかし、私たちを本当に差別化しているのは透明性です。私たちはリアルタイムの生産データを提供、共同設計レビューを実施し、詳細な DFM レポートを提供して、クライアントが情報に基づいた意思決定を行うための適切な情報を提供します。

穴品質のばらつき、手直しコストの高騰、納期の遅延など、上記のような問題が大量生産CNC加工において大きな懸念事項となっている場合は、JS Precisionにご連絡ください。部品図面とご要望をお送りいただければ、当社のエンジニアが無料のDFM解析と、リスク軽減と効率向上のためのカスタマイズされた精密加工ソリューションをご提案いたします。

大量生産の CNC 加工における皿穴/カウンターボアの一般的な欠陥、どのように防止するか?

大量生産のCNC加工において、CNC加工部品の皿穴加工/座ぐり加工は繰り返し発生する欠陥が発生しやすく、小ロットで隠れた問題が大規模に拡大する可能性があります。設計、切削工具、製造プロセスを厳密に管理する必要があります。以下は、その中核となる問題点と防止策です。

典型的な設計関連の問題

不適切な設計は、欠陥の最も重大な原因の一つです。例えば、82度のような標準以外の皿穴角度を指定すると、カスタムツールのコストが3倍以上増加し、納期も長くなります。

皿穴の深さとネジ頭の高さの一致が厳しすぎる場合や、角度を指定せずに深さのみを指定するなど図面の注釈が不明瞭な場合、組み立て不良や歩留まりの低下につながる可能性があります。

製造プロセスと実行における変形

製造工程のばらつきも品質に影響を与えます。長期にわたる大量生産は工具の摩耗を引き起こし、穴径の縮小や角度の歪みにつながる可能性があります。また、 不適切な切削パラメータは振動を引き起こし、穴壁の凹凸につながります。さらに、クーラントの供給不足や切削片の除去不足は、穴の開口部に傷をつける原因となります。

設計と製造の観点からこれらの問題を回避するにはどうすればよいでしょうか?

| 欠陥の種類 | 高発生率症例 | 迅速な判断方法 | 緊急治療措置 |

| カウンターホール角度の歪み | 非標準角度加工、長期工具摩耗。 | サンプリング検査は角度ゲージを使用して標準角度の偏差と比較することによって行うものとする。 | 工具を新しいものに交換し、工作機械の角度パラメータをリセットします。 |

| 穴バリ残留物 | ステンレス鋼の加工、切りくずの除去が悪い。 | 目視と触覚による検査、または顕微鏡でエッジを観察します。 | 目視と触覚による検査、または顕微鏡でエッジを観察します。 |

| 深さの一貫性が低い | 大量・連続加工、緩いクランプ。 | 深さゲージを使用してランダムに 10 個を検査し、データの分散を確認します。 | 非標準角度加工、長期工具摩耗。 |

予防には、設計とプロセスという 2 つのアプローチが必要です。

- 設計: 90°などの標準角度を採用し、 「直径×角度/深さ」の形式で明確にラベル付けする必要があります。コミュニケーションミスを最小限に抑えるため、 ASME Y14.5-2009規格に準拠する必要があります。

- プロセス:定期的な工具検査・交換システム、切削パラメータの最適化、クーラント供給を実施します。200個ごとに主要寸法をランダムに検査し、逸脱を早期に発見します。

CNC加工金属部品の大量生産における重要な要素

CNC加工による金属部品の量産コスト管理においては、明示的および暗黙的なコスト要因が重要な考慮事項の一つとなります。システム全体のライフサイクルにおけるコスト削減を達成するには、システムの最適化が不可欠です。これに影響を与える主な要因は、以下のように説明できます。

明示的コスト:材料費、労働費、ツール消費費

固定費には、変動するアルミニウムや鋼鉄などの原材料の価格、稼働時間または処理サイクル中の機械の減価償却費と人件費、大量生産における工具の摩耗と頻繁な交換にかかる総費用の 3 つの部分が含まれます。

暗黙のコスト:品質消費と効率損失

さらに重要なのは、見落とされがちな暗黙のコストとして、初回品目、プロセス、最終検査で構成される品質保証コスト、設計またはプロセスの問題の結果としてのスクラップおよびやり直しコスト、生産ラインの変更およびプログラミングのデバッグによる効率の低下などがあることです。

CNC加工金属部品のコスト構造を分析し、コスト削減の突破口を探りませんか?フォームにご記入の上、材料、バッチ、精度に関するご要望をJS Precisionの原価計算専門家にお伝えいただければ、無料のコスト分析レポートをお送りいたします。

卓越した設計:完璧なファスナー機能を備えたCNC加工部品のベストプラクティス

優れた設計は、CNC加工部品における完璧な締結特性のまさに基礎です。実践で実証されたコア設計原則は以下の通りです。これにより、品質と製造性をその源から確実に保証できます。

標準に従い、効率性を重視

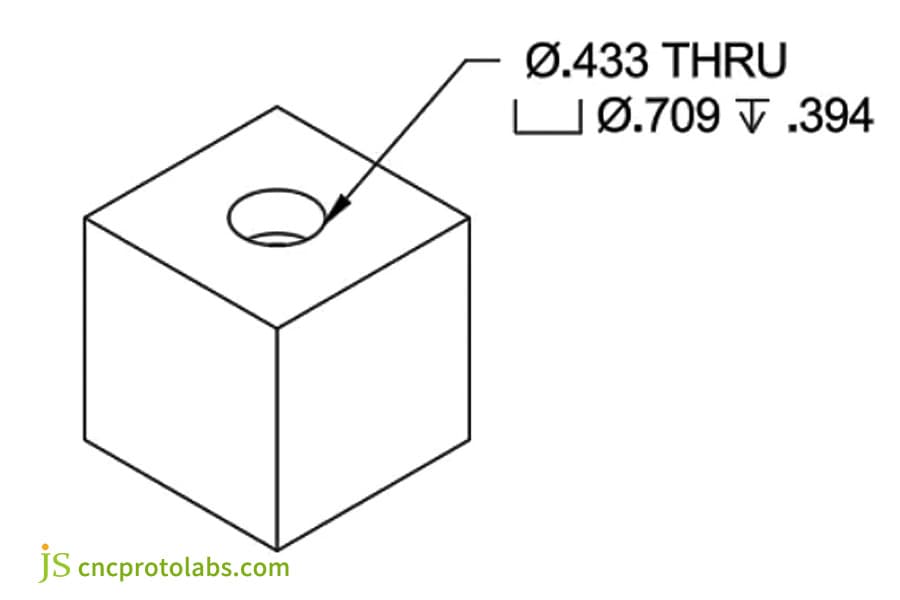

工具コストと納期を削減するため、 82°や90°などの標準工具角度と標準ステップドリル寸法を優先的に使用してください。図面には「直径×角度/深さ」で明確にラベルを付け、製造ミスにつながる曖昧さを回避してください。

製造業のための設計:その背後にある知恵

DFM設計技術:工具摩耗を低減するため、皿穴加工では底部に小さな平面を残す必要があります。薄肉部品の設計では、肉厚、肉厚支持、そして変形防止を考慮する必要があります。深穴加工では、穴内に切りくずが溜まらないように、切りくず除去スペースを確保する必要があります。

図 1 製造元は、ねじなどの機能の許容差、寸法、仕様などの詳細を必要とします。

数千ユニットにわたる部品の CNC 加工の精度を維持するにはどうすればよいでしょうか?

10,000個の部品にわたるCNC加工の一貫性を確保することは、厳格なプロセス管理を必要とする精密CNC加工の中心的な課題です。以下は、プロセス管理と工具管理の主要な手法です。

プロセス制御の柱:標準化と監視

安定した加工ベンチマークを取得することが完璧への鍵です。

- 機械加工の手順、切断方法、クランプなどの主要な要素の要件を明確に指定する詳細な SOP を作成します。

- 固定クランプ方式を採用することで、クランプ偏差が加工精度に与える影響を最小限に抑えます。

- 機械工具の精密校正を定期的に実行して、機器の精度が安定した状態であることを確認します。

- 監視では、 SPC チャートを活用して重要な寸法をリアルタイムで監視し、小さなプロセス変動を迅速に検出して、ドリフトやシフトの発生を防ぐことができます。

インテリジェンスによるツール管理と補正

専門的なツール管理により、精度のドリフトを補正できます。ツールの寿命を事前に設定して交換時期を強制し、工作機械のミクロンレベルの摩耗補正機能を使用してツールの位置を調整し、発行と交換の全プロセスを追跡するためのツールカードを確立します。

CNC加工による部品のバッチ精度を安定させたいとお考えですか?付加価値の高い工程管理と工具管理については、JS Precisionにご相談ください。精密CNC加工技術を用いることで、ロットの安定生産を保証し、仕様範囲内、あるいはそれを上回る品質を実現します。

多様なCNC加工金属部品に最適な工具の選択

工具の良し悪しは、機械金属部品のCNC加工における品質、効率、コストに直接影響します。以下は、材料の特性と特性に基づいた工具選定のポイントです。

材料特性に基づく選択ロジック

金属材料によって加工の難しさが大きく異なるため、目的を絞った工具の選択が必要です。

- アルミニウム合金:大きなすくい角と鋭い切れ刃を選択する必要があります。工具材質には超硬合金が使用でき、コーティングにより耐摩耗性が向上します。

- ステンレス鋼:この材料は靭性が非常に高く、工具に固着しやすいため、高硬度で切りくず排出性に優れた刃先形状の工具を選択する必要があります。TiAlNなどの耐熱コーティングが推奨されます。

- チタン合金:熱伝導率が低く、切削温度が高いため、特定の超硬工具を低い切削速度と適切な冷却方法で使用する必要があります。

フィーチャタイプに特化したソリューション

| 加工特徴 | 適合材料 | 推奨ツールパラメータ | 機械加工の考慮事項 |

| 貫通穴皿穴加工 | アルミニウム合金、炭素鋼 | 超硬合金、すくい角15°~20° | 高速送りにより出口にバリがないことを保証 |

| 止まり穴座ぐり加工 | ステンレス鋼、合金鋼 | スローアウェイチップ、逃げ角8°~12° | 送り速度を制御し、0.2mmの切りくず排出スペースを確保します。 |

| 薄肉エッジ面取り | アルミニウムマグネシウム合金、薄肉鋼 | 特殊成形工具 刃先半径R0.5mm | 切削力の変形を減らすための順送り送り |

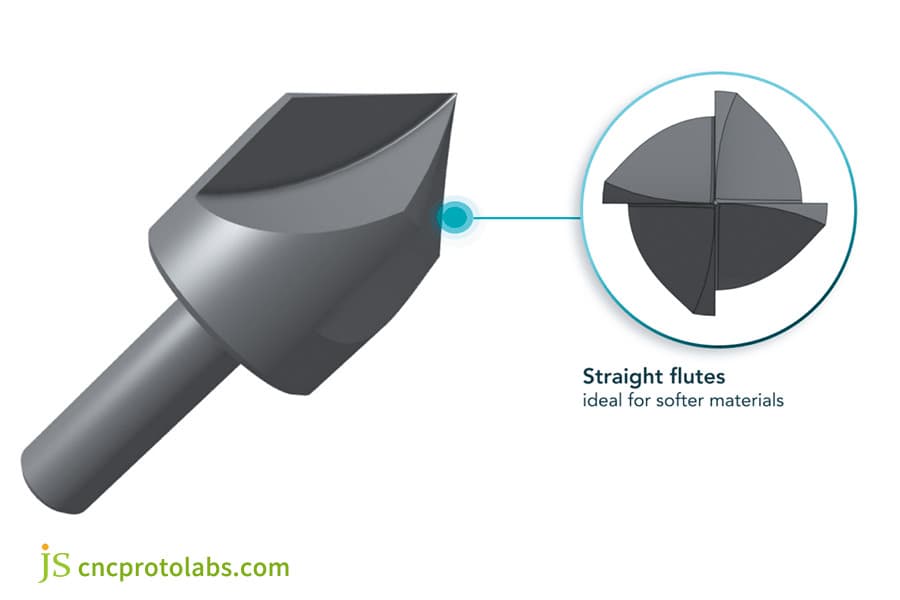

図2 これは皿穴加工用の汎用ハンドドリルです。直線刃なので、軟質材料に最適です。

単価を超えて:大量CNC加工における戦略的なコスト削減のヒント

大量生産のCNC加工におけるコスト削減は、製品のライフサイクルを考慮する必要があります。以下の戦略的なコスト削減手法は、品質を損なうことなく大幅なコスト削減を実現するのに役立ちます。

設計最適化とプロセス統合

コア設計の最適化: DFM を通じて複数の部品を統合することでアセンブリと皿穴の数を減らし、標準のツール適応設計を採用することでツールのコストとツールの交換時間を削減し、部品構造を簡素化して加工効率を向上させます。

サプライチェーンと製造プロセスの最適化

サプライ チェーンとプロセスの最適化:合理的なバッチ分割によって仕掛品在庫を削減し、リーン製造を導入することで待機や材料フローなどの無駄を排除し、一括購入によって後処理サービスの優遇価格のメリットを得られます。

大量生産CNC加工のライフサイクル全体にわたるコスト削減を追求したいとお考えですか?JS Precisionのプロジェクトチームにご相談ください。CNC加工製品の競争力を高めるための多面的な戦略的ソリューションをご提案いたします。

15%の不良率から99.8%の歩留まりまで:JS Precision社が100万個のファスナー穴の課題を克服した方法

次のケーススタディは、皿穴加工に関連する大量 CNC 加工の課題を解決する JS Precision の技術力を示しています。

クライアントと課題

ヨーロッパの自動車エレクトロニクスの顧客は、4 つの精密皿穴を備えたアルミニウム合金ハウジングにシールド カバーを取り付ける必要がありました。

残念なことに、当初のサプライヤーは、皿穴の深さが不均一なCNC加工部品を毎月10万個も大量に生産しており、組立圧力が不均一でした。その結果、月間スクラップ率は15%に達し、年間25万ドル以上の損失が発生し、組立ラインのスケジュールに直接的な影響を与えていました。

プロジェクトを引き継いだ後、JS Precisionチームはまず包括的な根本原因分析を実施しました。その結果、当初のプロセスには3つの主要な問題が特定されました。

- また、摩耗を監視するための効果的なメカニズムを使用せずに、汎用の面取りツールを適用したため、ツールの摩耗が非常に早くなりました。

- 加工中の治具の剛性不足による微小振動が穴位置精度に影響を与えました。

- ロットはバッチの最後にサンプリングして行われるため、問題の検出が通常は非常に遅くなり、多数の製品に欠陥がありました。

JS Precisionのソリューション

これらの問題を解決するには、包括的な最適化計画を採用する必要がありました。

- この部品では、耐摩耗性と切削安定性を高めるために、 PVD コーティングされた超硬合金の皿穴加工工具をカスタマイズしました。

- 剛性を高め、加工中の微小振動を回避するために油圧治具を再設計しました。

- プログレッシブ送りを使用してワークピースへの切削力の影響を低減することで、CAM プログラミングにおけるツール送り戦略を最適化しました。

- 同時に、工程管理システムもアップグレードされ、 200個ごとに自動オンライン深さ検査を実施し、検査データはSPCシステムにリアルタイムでリンクされ、加工工程の動的な監視を実現しました。

- 予防措置として、工具交換の閾値を設定しています。工具の使用量が設定値に達すると強制的に交換することで、摩耗による品質問題の発生を未然に防ぎます。

結果

プロジェクトが JS Precision に生産を引き渡された後、最初の 100 万個注文の皿穴深さ CPK 値は 1.67 を超え、初回合格率は 99.8% に急上昇しました。

この最適化により、お客様の組立ラインのダウンタイム問題が完全に解決されただけでなく、年間25万ドル以上のコスト削減にもつながりました。お客様は当社の技術力とサービス品質を高く評価し、長期的な戦略的協力契約を締結しました。

同様のバッチ処理品質の問題に直面していますか?JS Precisionのその他のケーススタディをご覧になるには、こちらをクリックして、処理に関する課題をお送りください。弊社のエンジニアが、歩留まり向上に向けた的確なソリューションをご提供いたします。

図3 精密皿穴

JS Precisionを選ぶ理由:CNC加工製品におけるスケーラブルな高精度を実現するパートナー

CNC加工パートナーを選ぶということは、信頼できる品質、コスト、そして納品システムを選ぶことを意味します。JS Precisionは、大規模製造においてスケーラブルな精度保証を提供し、CNC加工製品のプレミアムパートナーとして認められています。

高度な製造エンジニアリング能力とプロアクティブなDFM

エンジニアリングのコアコンピテンシー:設計上の問題を見つけて最適化することで、 CNC 加工製品のコストが機能的にも経済的にも削減されるため、エンジニアはプログラミングと製造の経験を積み、プロジェクトの最初から DFM 分析を積極的に提供します。

大規模製造向けに特別に構成されたハードウェアとプロセス

大規模製造体制:高精度CNC工作機械と自動材料搬送システムを備え、効率向上と人的ミスの削減を実現します。MESシステムにより、生産プロセス全体の可視化が可能になり、さらに定期的な機器校正を実施することで、製造部品の精度を確保できます。

透明性の高いコラボレーションとグローバルなサービス体験

グローバルサービスのメリット:複数の国にまたがるクライアントと共通のデジタルプラットフォームで連携し、リアルタイムで生産状況を可視化します。専任のプロジェクトマネージャーがプロセス全体をコーディネートし、海外のクライアントのために異文化やタイムゾーンをまたいだ調整を行い、現地の経験を海外のクライアントに提供します。

よくある質問

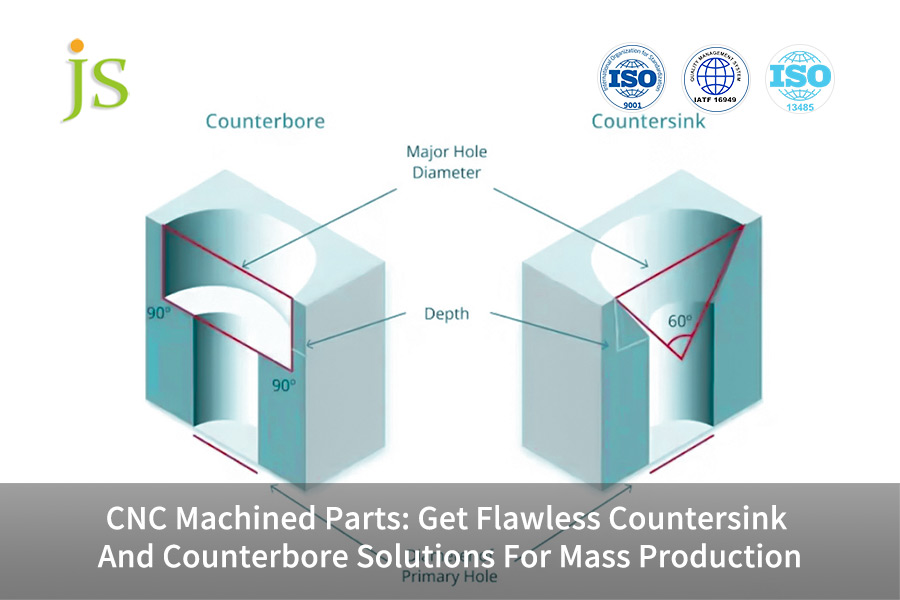

Q1: 皿穴と座ぐり穴の主な違いは何ですか?

- 皿穴は円錐形の穴で、主な機能は平頭ねじまたは皿ねじの頭が部品の表面と面一になるようにすることです。

- 座ぐり穴は、主にネジ頭やナットを収容するために使用される円筒形の段付き穴であり、部品の表面よりも低くすることができます。

Q2: 大量生産と経済的なコストで、皿穴深さの許容差が ±0.1mm を超えないようにするにはどうすればよいですか?

さらに、この精度要件を経済的に達成するには、特殊な切削工具と堅牢な治具を組み合わせ、頻繁な工程検査と工具補正を実施する必要があります。長期にわたる大量生産において安定した性能を保証するには、工作機械本来の精度に頼るだけでは不十分です。

Q3: ステンレス鋼の加工では、皿穴加工でバリが発生することがよくあります。どのような解決策がありますか?

ステンレス鋼の皿穴加工におけるバリの問題は、鋭利な超硬工具の使用、低い送り速度、そして工具の固着を軽減する十分な冷却によって解決できます。バリの問題が解消されない場合は、必要に応じて専用のバリ取り工程を追加してください。

Q4: 設計上、規格外の角度の皿穴加工が必要です。このドライブはコストが高くなりますか?

非標準角度の場合、皿穴加工はコストに大きく影響します。非標準角度のため、切削工具をカスタムメイドで製作する必要があり、金型製作コストの上昇と工具の納期の長期化を招き、在庫管理コストの増加につながります。

Q5: サンプル提供時には沈下穴の状態は良好でしたが、量産時に問題が発生しました。原因は何でしょうか?

最も一般的な理由は2つあります。1つは、量産時に工具の摩耗による精度の変化が考慮されておらず、それに応じた補正機構が確立されていないことです。もう1つは、量産時に使用された治具とサンプル治具の間にわずかな違いがあり、その結果、治具の剛性が異なっていることです。

Q6: 部品に複数のサイズの皿穴があり、工具の交換頻度が高いと効率が悪くなります。どうすれば最適化できますか?

最適化には主に2つの方向性があります。まず、DFM評価を通じて、皿穴の仕様を可能な限り標準化または削減し、設計の観点から工具交換回数を削減します。次に、プログラミングにおけるツールパスの順序を最適化し、同じ工具による加工操作をグループ化します。

Q7: JS Precision では、大量注文のタイムリーな配送をどのように保証していますか?

当社はERP/MESシステムを活用し、包括的な生産能力計画と資材管理を実施しています。大口注文には専任のプロジェクトマネージャーを任命し、生産プロセス全体を監視しています。さらに、不測の事態に備えて、一定の安全生産能力を確保しています。

Q8: 地元のサプライヤーと比較して、JS Precision を選択する最大の利点は何ですか?

当社は、地元のトップサプライヤーに匹敵する精密CNC加工品質と専門的なエンジニアリングサポートを提供するとともに、中国製造の利点を活用して、より競争力のあるコスト優位性と柔軟な生産能力調整機能を備え、顧客に最高の総合的な価値を提供します。

まとめ

皿穴加工と逆ボーリング加工の完璧な実現は、大規模生産におけるCNC加工プロセスがこれまでに達成してきた成熟度を示す、まさに象徴的な事例です。設計理解、工具科学、プロセス制御、継続的な最適化に至るまで、あらゆる側面における専門知識の深遠な試練となります。

コストと品質の二重のプレッシャーの中で、精度を安定した規模の出力に変換できるパートナーを選択することが、プロジェクト成功の鍵となります。

今すぐあなたのデメリットをメリットに変えましょう!

JS Precisionのウェブサイトにアクセスし、皿穴加工/逆ボーリング加工の要件を含む部品図面をアップロードしてください。競争力のある大量生産CNC加工のお見積もりに加え、当社の製造エンジニアが作成した「皿穴加工/逆ボーリング加工の製造可能性と最適化に関する提案書」を無料でご提供いたします。お客様の製造プロセスをよりスムーズにするために、ぜひ当社にお任せください。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com