5軸CNCフライス加工と3軸CNCフライス加工のどちらを選択するかは、製造企業が機械部品の製造に取り組む際に直面する根本的な課題の一つです。例えば、機械部品の製造が必要だとしましょう。それは単純な取り付けブラケットかもしれませんし、複雑な航空宇宙部品かもしれません。

前者には高効率の3軸CNC工作機械で十分ですが、後者にはデジタルモデルからそれを実現するには5軸CNC技術しかありません。精度、効率、コストのバランスをとるために、あらゆるプロジェクトは重要な決断に直面します。

このガイドでは、3 軸と 5 軸の CNC フライス加工センターの違い、高精度 CNC フライス加工の実際のコスト、中国の CNC フライス加工サービスが最高のメリットを提供できるかどうかを判断する方法について説明します。

コア回答の要約

| 比較ディメンション | 3軸CNCフライス加工 | 5軸CNCフライス加工 |

| コアコンピテンシー | 角柱部品の加工に熟練しており、X、Y、Z の 3 つの直線方向に移動できます。 | 複雑な表面、深い空洞、不規則な部品を加工することができ、ツールは複数の角度からワークピースにアプローチできます。 |

| 精度と経済性 | 標準許容範囲の範囲内でほとんどの部品を高いコスト効率で処理できるため、非常に信頼できる選択肢となります。 | より高い幾何学的精度が達成される可能性がありますが、設備とプログラミングの費用が大幅に増加するため、この技術は複雑で高精度な部品により適したものになります。 |

| 最適なアプリケーション | 板金部品、ブラケット、パネル、簡易金型、大量生産の標準部品。 | 航空宇宙部品、インペラ、精密金型、医療用インプラント、複雑なプロトタイプ。 |

主な調査結果

- 3 軸フライス加工と 5 軸フライス加工の選択は、ほとんどの場合、必ずしも精度の必要性ではなく、幾何学的な複雑さによって決まります。

- 3 軸 CNC フライス加工は、許容誤差の標準要件内で CNC フライス加工の精度とコストのバランスをとる最適なソリューションです。

- 5 軸テクノロジーはセットアップ回数を減らすことで、複雑な部品の全体的な精度と表面品質を向上させることができます。

- 中国のサプライ チェーンには、大量生産における CNC フライス加工部品の生産コストを最小限に抑え、効率を高める可能性があることに注意することが非常に重要です。

このガイドを信頼する理由 JS Precision 実践的5軸CNCフライス加工

JS Precision は、CNC フライス加工の専門製造業で 15 年の経験があり、5,000 件を超える成功事例、 200 社を超える世界的なハイエンド クライアントの取り扱い経験、 ISO 9001および AS9100 の品質システム認証など、すでに業界標準となっています。

当社は、高度なCNC制御とインテリジェントなモニタリングシステムを備えた5軸加工機を28台、3軸加工機を45台保有しています。これらのシステムにより、加工中の工具の摩耗やサイズをリアルタイムでモニタリングできます。

さらに、座標測定機やプロファイラーなどの充実した試験設備を備えており、 ±0.005mm以内の加工精度を保証し、航空宇宙や医療機器といった高度な産業の加工要求にも応えています。

当社のコアチームは10年以上の経験を持つ専門家で構成されており、航空宇宙や医療など、様々な業界における複雑な部品の加工に関する多くの課題を解決してきました。その真実は、当社のデータによって隠されるものではありません。

当社のCNCフライス加工部品の不良率は常に0.3%未満であり、お客様の再購入率は75%です。プロセス最適化を通じて、お客様の生産コストを平均20%~30%削減いたします。この確かな経験、データ、そしてケーススタディこそが、このガイドの実用性と信頼性を支えています。

複雑な部品加工における落とし穴を避けたいですか?今すぐJS Precisionチームにご連絡いただき、部品の材質、許容誤差要件、生産量をお伝えください。選定リスクを軽減するためのカスタマイズされた加工ソリューションとコスト計算を無料でご提供いたします。

3 軸 CNC フライス加工ではできないことを 5 軸 CNC フライス加工でできることは何ですか?

CNCフライス加工技術における根本的な違いは、動作軸の数にあります。これは、部品加工の可能性と効率を直接決定づけるものです。部品設計が基本的な平面および垂直キャビティを超えると、3軸CNCフライス加工には明確な限界が現れます。

5軸CNCフライス盤の主な利点は、2つの回転軸が追加されていることです。これにより、通常とは異なる形状にも対応できます。3軸加工では実現できない複雑なCNCフライス加工部品も容易に加工できるだけでなく、加工効率の効果的な向上と工具摩耗の低減により、全体的な生産コストをさらに削減できます。

3 軸加工の能力を超える一般的な部品の特徴:

- 多面加工:複数の位置決めステップなしで、面間の正確な位置関係を保ちながら、1 回のセットアップで部品の 5 つの面を加工します。

- 継続的な複雑な曲線面:このような面の例としては、インペラのブレード、プロペラ、自動車の金型などがあり、滑らかで連続した面を生成するためにツールの角度を継続的に変更する必要があります。

- 深いキャビティと側壁の特徴:短い工具を使用して斜めに深いキャビティを加工することで、工作機械の衝突の問題が解消され、加工プロセスの剛性が向上し、振動による誤差が減少します。

- 不規則な穴とバーブ:特定のツールを必要とせずに、基準面に対して垂直でない穴や、凹面形状を持つ不規則な表面フィーチャを作成します。

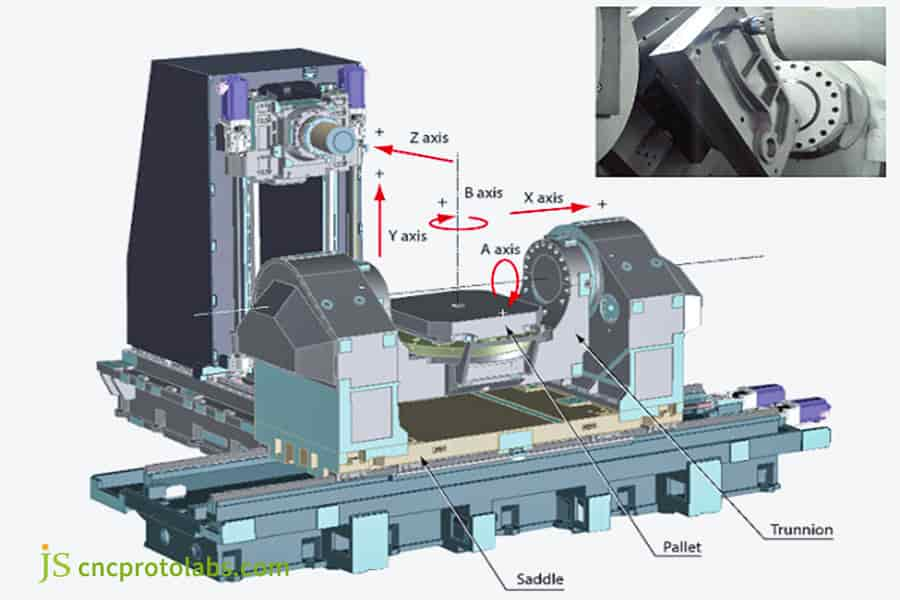

図 1 5 軸 CNC 工作機械の構造の概略図。AB 軸ターンテーブル、スピンドル ボックス、およびさまざまな動作軸の関係が強調されています。

精度についての真実: 3 軸 CNC フライス加工の精度は十分ですか?

精度とは絶対的なものではなく、要求される精度を維持することを意味します。ISO 286-1規格によれば、精度が十分かどうかは、装置自体の理論的な精度限界ではなく、部品図面の許容差要件によって決まります。3軸CNCフライス加工でも5軸CNCフライス加工でも、部品の要件を満たす精度だけが真に価値があります。

3軸精度の実測値

実際、現代の3軸CNCフライス盤の精度は±0.025mm、あるいはそれ以上に達します。精密切削工具と標準化された加工手順を用いることで、このような精度を維持することが可能です。

メカニカルブラケット、シェル、アクセサリなど、CNCフライス加工部品の大部分において、この製品は従来の±0.1mmの公差要件を完全に満たしており、信頼性と経済性に優れた選択肢です。この精度レベルは、家電製品や一般機械など、複数の業界の中核的な要件を既に満たしています。

5軸で高精度を追求する必要があるのはいつでしょうか?

+/− 0.025mm などの厳しい許容誤差を伴う複雑な空間角度を持つ部品の場合、複数のクランプ プロセスの累積偏差が 3 軸 CNC フライス加工の課題になる傾向があります。

このような状況において、5 軸 CNC フライス盤は、1 回のクランプで多面加工を完了する機能を備えており、反復的な位置決めエラーを排除し、高精度の CNC フライス加工を実現する上で重要な役割を果たします。

特に、動的バランスと位置精度に対する要件が非常に厳しい精密部品の場合、5 軸技術を適用することで加工精度が向上します。

3軸または5軸CNCフライス加工の精度がお客様の要件を満たしているか確認する必要がありますか?JS Precisionのエンジニアリングチームのメンバーと個別にご相談いただけます。類似部品の検査レポートをご提供いたしますので、加工精度を直感的にご理解いただけます。

安価な精密CNCフライス加工は本当に安いのか?総コストの真実

「安価で高精度」を求めるのは誤りです。真のコストは、工作機械の加工速度ではなく、「合格部品1個あたりの総コスト」であるべきです。ここで言う総コストには、加工コストだけでなく、金型費、人件費、管理費、スクラップ損失も含まれます。

さらに、不履行による注文や納品不履行による在庫増加のコストも見逃せません。CNCフライス加工技術の種類によってコストは大きく異なります。盲目的に最も安価な選択肢を追い求めることで生じる可能性のある悪影響には注意が必要です。

単品加工コストの構成

| 処理タイプ | コスト上の利点 | 潜在的なコスト |

| 3軸CNCフライス加工 | 工作機械/労働料金が低く、技術が成熟している。 | 複雑な部品には高価なツールと複数のプロセスが必要となり、労力とエラーのリスクが増大します。 |

| 5軸CNCフライス加工 | プロセスの組み合わせにより、ツールとクランプの時間が短縮されます。 | 工作機械の速度が速くなると、プログラミングと操作の要件も高くなります。 |

中国製のコスト優位性

中国では、完全な産業チェーンと大規模な生産能力のおかげで、3 軸 CNC フライス加工と 5 軸 CNC フライス加工の両方において、中国の CNC フライス加工サービスにおいて非常に競争力のある価格を実現できます。

これにより、中国での安価な精密 CNC フライス加工の検索が世界的に実行可能な戦略となり、特に陽極酸化処理後や熱処理パッケージなどの統合サービスが必要な場合に、サプライ チェーン調整のコストが削減されます。

需要のある業界: 高精度 CNC フライス加工サービスを必要とするのは誰ですか?

非常に高い製品基準を要求する業界がいくつかあり、当然のことながら、高精度 CNC フライス加工の原動力となっています。上記のさまざまな業界では、CNC フライス加工部品には、精度、特性、表面仕上げに関して厳格な基準が要求され、ほとんどの場合、複雑な動作環境に耐える能力が求められます。

また、部品の寿命と信頼性に対する要求も非常に高くなっています。5軸CNCフライス加工技術の利点はこれらの分野で最大限に活用され、ハイエンドアプリケーションのニーズに的確に応えています。

- 航空宇宙:エンジンブレード、構造部品(チタン合金、高温合金)、非常に軽量、非常に高い強度、厳格な寸法公差が求められます。

- 医療機器:整形外科用機器、外科用器具。生体適合性材料と人間工学に基づいた表面処理は、患者の安全性に深く関わる精密技術です。

- 自動車レースおよびハイエンド:エンジン部品、軽量サスペンションハードウェア、速度と耐久性に重点を置き、非常に高い加工精度が求められます。

- 光学および半導体:レンズバレルとハウジング、および半導体パッケージでは、光学性能の劣化を防ぐために超高寸法安定性と表面仕上げが求められます。

上記のいずれかの業界に属し、高精度の CNC フライス加工サービスを必要としている場合は、JS Precision の業界ケーススタディを参照して、当社が同様のクライアントに対して機械加工作業をどのように処理しているかを理解してください。

図2 5軸CNC加工航空宇宙エンジンブリスク

究極の意思決定マトリックス:3軸 vs. 5軸CNCフライス加工

選択は憶測ではなく、明確な意思決定ロジックに基づいて行うべきです。部品の特性、精度要件、そしてコスト予算を組み合わせることで、資源の無駄をなくし、製品品質にも影響を与えない、最適なCNCフライス加工技術を選定することができます。

より直感的な判断ができるように、2 つの加工方法のコア パラメータの比較を以下に示します。

| パラメータタイプ | 3軸CNCフライス加工 | 5軸CNCフライス加工 |

| 測位精度 | ±0.025~±0.05mm | ±0.005~±0.02mm |

| 再現性 | ±0.015~±0.03mm | ±0.003~±0.01mm |

| 工作機械の時給(米ドル) | 45~80 | 120~200 |

| クランプ数(複雑な部品) | 3~5回 | 1回 |

| 適用可能な許容範囲 | ±0.05~±0.1mm | ±0.005~±0.05mm |

| 単品加工時間(中複雑度部品) | 35~60分 | 20~40分 |

強力な 3 軸の選択が必要な状況:

- 形状は主に角柱状で、単純な非曲面と深くない側面を持ち、平面と垂直の加工のみを必要とします。

- 効率的な多面的加工と累積エラー制御を実現する大規模なバッチサイズと特殊な治具。

- プロジェクトの予算は重要であり、要求される精度は十分です (±0.1mm)。

5軸の状況については真剣に検討する必要があります。

- 曲面や角度があり、異なる方向からの加工が必要となるため、3軸加工では複数回のクランプが必要になります。

- クランプの回数が少ないほど、重要な許容差を維持することが重要になります。

- コンポーネントの設計はシンプルに見えますが、5 軸加工ではシングルクランプにより加工時間とコストを削減できます。

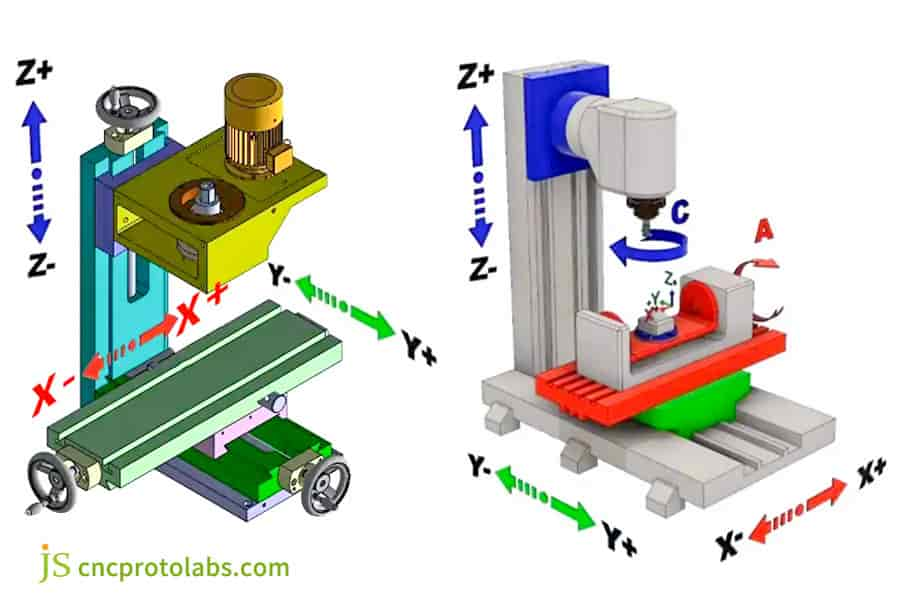

図3 左の3軸垂直工作機械(ハンドホイール付き)と右の5軸工作機械(回転軸を含む)の構造と座標系の違い。

中国は大量生産のCNCフライス加工部品で優位に立っているか?

CNCフライス加工部品の大量生産において、中国にとってのメリットは初期単価をはるかに超えています。完全な産業チェーン、大規模な生産能力、豊富なプロセス経験を備えたCNCフライス加工サービス中国は、世界的な大量生産の優先パートナーとなっています。

より安定した効率的な加工サービスを顧客に提供できると同時に、注文数量の変化に対応し、設計の反復に対する顧客のニーズにも対応できます。

単価を超えた総合的なメリット:

- サプライ チェーンのレジリエンス:原材料、共通部品、切削工具、表面処理サービスに迅速にアクセスできるため、生産中断に伴うリスクを防止できます。

- 大規模生産能力:工場では、大規模な生産注文を満たすために、多数の工作機械のスケジュールに簡単に対応できます。

- プロセス最適化の経験:エンジニアは、大規模生産におけるコストと効率の改善(ツール寿命やスケジュールの管理など) に関して豊富な経験を持ち、ユニットあたりのコストの削減に継続的に取り組んでいます。

CNCフライス加工部品の大量生産をお考えですか?JS Precisionにお問い合わせいただき、当社の大量生産サービスについてご確認ください。安価な精密CNCフライス加工のお見積りと安定した納期保証で、市場における製品の競争力を高めます。

ケーススタディ:0.05mmの精度を実現:ドローンメーカーの総コストを30%削減する方法

クライアントと課題

ヨーロッパの大手ドローンメーカーは、軽量な7075アルミニウム合金製モーターマウントを必要としていました。これは、多数の傾斜穴と曲面を持つ複雑な構造のCNCフライス加工部品であり、高度な動的バランス調整が求められるため、この部品の公差は±0.05mmと非常に厳格です。

このため、初期の試作品は、ローカル3軸CNCフライス加工を用いて多数の工程を経て加工され、1個あたり85ドルものコストがかかりました。さらに、複数のクランプ工程による誤差の蓄積により、製品の一貫性が低下し、不良率が5%を超え、量産計画に大きな影響を与えました。

JSプレシジョンソリューション

1.プロセスの再設計:すべての外部形状、キャビティ、およびねじ山は、5 軸 CNC フライス加工技術を使用して 1 回のクランプ操作で加工されます。

2. パラメータ最適化: 7075アルミニウム合金の高い強度と加工硬化特性を克服するために、切削速度と送り速度を向上させました。特殊な切削液を使用することで、加工バリを効果的に低減し、Ra < 0.8μmの表面仕上げを実現し、動的バランス要件を満たしました。

3. 量産化:最初のサンプルが検証された後、国内のサプライチェーンで特別な治具が作られ、ワークフローの処理ルートが改善され、1個あたりの生産時間が45分から28分に短縮されました。

結果とデータ

最終的に、不良率0.2%未満の製品10,000個を製造しました。統合物流と大量生産により、製品1個あたりの単価は59.5ドルに引き下げられました。さらに、総コストはクライアントの当初計画と比較して30%削減されました。

その後、お客様はさらに多くのシリーズの製品の加工業務をJS Precisionに委託し、長期にわたる協力関係を構築しました。

貴社のクライアントでも同様のコスト削減と効率向上を実現したいとお考えですか?現在クライアントに使用しているCNCフライス加工部品の詳細をご提供いただければ、JS Precisionが同様のコスト削減と精度向上戦略をご提案いたします。

図4 ドローン用アルミ合金モーターシート

JS Precision Chinaとの提携:CNCフライス加工の成功へのロードマップ

あなたのデザインを高品質の CNC フライス加工部品に変換するには、信頼できるパートナーが必要です。

JS Precisionは、中国で経験豊富なCNCフライス加工ソリューション企業として、高精度CNCフライス加工技術、プロジェクト経験、そして品質管理体制を駆使し、設計最適化から量産まで、エンドツーエンドのソリューションを提供しています。プロセスの各ステップは専門家によって監視されています。

コラボレーションを成功させるための3段階のプロセス:

- 要件の伝達:材料の指定、表面処理、必要なコンポーネントの数など、最も重要な許容差仕様を記述した包括的な 3D モデルまたは 2D 図面が必要です。

- エンジニアリング フィードバックの活用: JS Precision のエンジニアは製造可能性の調査を実施し、コストを最小限に抑えるために壁の厚さ、フィレット、および公差エンジニアリングに関する推奨事項を提案します。

- 少量生産から始める:プロセスと品質を検証するために少量生産の試作から始めて、その後大量生産に進むことをお勧めします。

よくある質問

Q1: 5 軸プログラミング ファイルを提供する必要がありますか?

いいえ。お客様にご提供いただくのは標準の 3D ファイルと 2D 図面だけです。JS Precision がすべてのプログラミングを実行し、加工プロセス中の精度と効率を確保します。

Q2: 5軸加工ではどのような表面仕上げが実現できますか?

5軸加工における表面仕上げは加工材料によって異なりますが、 Ra0.4μm~0.8μm程度の仕上げが可能です。より微細な仕上げが必要な場合は、研磨工程で鏡面仕上げも可能です。

Q3: 機械加工できる最小フィーチャーサイズはどれくらいですか?

JS Precisionでは、機械加工においてマイクロツールを用いることで、 0.1mm幅の溝や穴の加工を可能にしています。加工サイズは、材料の硬度や加工深さに応じて調整されます。

Q4: 大量の部品の一貫性をどのように確保しますか?

当社では、標準化された操作手順、完全な初回品目検査、工程内サンプリング、統計的プロセス制御などの複数の手段を通じて各製造プロセスを厳密に管理し、大規模な CNC フライス加工部品の一貫性を確保しています。

Q5: 中国から調達する場合、納期は長くなりますか?

発送までの平均所要時間は2~4週間です。JS Precisionでは、プロジェクトの緊急のご依頼に対応するため、迅速な製造サービスや航空貨物サービスも提供しています。

Q6: どのような品質検査レポートを提供していますか?

お客様のご要望に応じて、一次検査報告書、全寸法検査報告書、材料認証検査報告書をご提供いたします。また、座標測定機や形状測定機など、試験結果の精度を確保するために必要な試験装置や機器を完備しております。

Q7: 複雑な表面処理にはどのように対応していますか?

JS Precisionは、陽極酸化処理、電気メッキ、サンドブラスト、塗装といった表面処理をワンストップで提供します。これらのサービスはすべて、お客様側での追加調整を必要とせずに、出荷前に実施できます。

Q8: コミュニケーションとプロジェクト管理はどのように保証されますか?

各クライアント様にはプロジェクトマネージャーがつき、英語でのコミュニケーションサポートも万全です。メールやインスタントメッセージで最新情報をお届けします。

まとめ

3 軸 CNC フライス加工と 5 軸 CNC フライス加工のどちらを選択するかは、十分な情報に基づいて決定し、プロジェクト コストと完了時間の相乗効果が最大限に発揮されるよう考慮する必要があります。3 軸 CNC フライス加工は、その比類のないコスト効率により製造業の中核を強化しており、5 軸 CNC フライス加工は、その強力な幾何学的処理能力により最先端のイノベーションを推進しています。

ニーズが何であれ、特に精密試作から量産までのプロセスチェーン全体を持つ JS Precision との提携を通じて中国の製造プロセスにアクセスすることで、大幅な効率化とコスト削減の可能性が開けるかもしれません。

あなたのデザインは、最適なプロセスで完璧に実装される価値があります。

JS Precisionのオンライン見積システムにCADファイルをアップロードしていただければ、24時間以内にプロセス分析と提案を含む明確な見積書をお送りします。部品製造だけでなく、信頼性の高い製品の開発もサポートいたします。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com

リソース