5 軸 CNC 部品加工のシナリオでは、航空宇宙産業で複雑な有機曲面を持つセンサー ブラケットを設計する場合や、医療機器で ±0.005 mm の幾何公差を必要とする精密部品を開発する場合、3 軸加工セットアップは機能しなくなります。

このような状況において、 5軸CNC加工は製造業の障壁を打破する中核技術となります。これは、単に2軸の回転軸を追加した工作機械のアップグレードではなく、精密プログラミング、GD&Tエンジニアリングの実装、そしてエンドツーエンドの材料トレーサビリティを含むシステム全体です。

この記事では、プロフェッショナル 5 軸加工サービスの核となる価値について概説し、JS Precision が CNC フライス加工サービスのコスト上の利点をどのように満たし、世界中の顧客に期待を超える価値で精密な製造ソリューションを提供しているかを示します。

コア回答の要約

| 主な課題 | 一般的なリスク | JS Precisionの統合保証 |

| 複雑な形状と厳格なGD&Tを実現 | 複数のクランプによりデータム破壊と許容誤差の累積的な偏差が発生し、ソフトウェアによる後処理の偏りによりツールパス エラーが発生します。 | 5 軸シングルクランププロセス+ 高度な CAM シミュレーションにより、GD&T のロスのない分布が可能になります。 |

| 材料特性とトレーサビリティの確保 | 材料の証明書に記載されている特性とバッチの実際の特性との相違により、処理の安定性に変動が生じる場合があります。 | 世界中の認定サプライヤーの使用、入荷した材料のスペクトル分析、および処理バッチ全体を追跡する機能。 |

| 全体的な製造コストの管理 | 5 軸加工の比較的高い単位コストに関する不正確な認識と、プロセス統合による総コストのメリットが考慮されていないこと。 | プロセス統合 + DFM 最適化、5 軸加工の主なコスト利点を強調します。 |

重要なポイント

- 5軸加工の核心は、加工プロセスにおける「角度」の存在です。これにより、ツールは常に最適な位置で切削できるため、表面仕上げが向上し(Ra ≤ 0.8μm)、ツール寿命が30%以上長くなり、深加工能力も向上します。

- GD&Tは5軸加工における「設計言語」です。工作機械の精度ポテンシャルを見極めるには、GD&Tの存在が不可欠です。

- 材料認証は信頼性の鍵です。航空宇宙産業や医療業界では、材料のトレーサビリティの文書化は機械加工作業の文書化と同じくらい重要です。

- コストの最適化はプロセス統合によって実現されます。複雑な部品のコストを最適化するには、複数の 3 軸プロセスを組み合わせ、特殊なツールの必要性を最小限に抑えることが重要です。

JS Precisionを選ぶ理由とは?5軸CNC部品の専門加工を専門とする当社

JS Precision は精密製造業で 15 年の経験を持つ組織であり、5 軸 CNC 加工を中核技術として活用し、3 つの信頼構築原則を通じて顧客の信頼を確立しています。

最先端のDMG MoriとMazakの5軸加工機を20台装備し、RTCPツールチップ追従機能により、±2秒角の精度で回転軸の位置決めが可能になり、公差要件が≤±0.003mmの複雑な部品を精密に加工できます。

当社は、航空宇宙品質システム規格AS9100および医療機器規格ISO13485の認証も取得しています。当社のコンピュータ支援製造ソフトウェアソリューションは、Siemens NXやHypermillといったハイエンドツールから、高精度CMM検査機まで幅広く対応しており、すべての製品がGD&T(幾何公差)の要件に準拠していることを保証します。

当社は過去 15 年間にわたり、世界中の 500 社を超える顧客にパーソナライズされた 5 軸製造を提供し、航空分野では 99.7% の歩留まり、医療分野では 100% の納期遵守率を達成しています。

ある自動車部品メーカーのお客様は、3軸加工技術における多段クランプが原因で、12%の不良率に直面していました。しかし、新しい5軸シングルクランプ技術を導入したことで、不良率は0.8%に低下し、総コストは22%削減されました。

複雑な部品の精度とコストの矛盾を解決するパートナーをお探しの場合は、部品の図面をご提出ください。無料の「5 軸 CNC 加工 GD&T 実装実現可能性分析」を提供いたします。これにより、専門的なソリューションでプロジェクトを保護できます。

3 軸から 5 軸の CNC フライス加工サービスに移行すると、実際に何が変わりますか?

3軸加工から5軸加工へのアップグレードは、軸数の増加にとどまらず、加工戦略の全体的な変化を表しています。CNCフライス加工サービスをハイエンド用途にアップグレードするための全体的な戦略は、これらの進展を中心に展開されます。

5 軸 CNC 加工は 3 軸加工の空間的制限を克服し、複雑な部品を効率的に製造します。

「セグメント加工」から「連続加工」へ

複雑な曲面の3軸加工では、ボールエンドミルを使用して0.1mm未満の短いステップ距離で「這う」ように加工するため、効率が低く、加工面のテクスチャが粗くなります。

5軸加工では、切削工具のリード/ラグ角を調整することで、側面の刃先も切削に参加できるため、ステップ距離が0.5~1mmに増加し、効率が3~5倍向上するとともに、加工面の質感が滑らかになります。

主な利点: コンパクトなツール、剛性の向上、キャビティへの侵入能力

5 軸加工では、ワークピースの位置を変えることで、深いキャビティや側壁の加工時に長さが 40% 短く、直径が 25% 大きい加工ツールを使用できるため、ツールのチャタリングが低減します。

この利点は、 大型部品の CNC フライス加工において特に重要であり、振動による寸法偏差を効果的に回避し、深いキャビティ部品に対してRa 0.8μm の安定した表面仕上げを保証します。

インテリジェントツール:5軸ワークホールディングソリューション

モジュール式の電子制御治具と汎用性の高いサポートアレイを使用することで、工具干渉に左右されない安定したクラッチ力を実現し、部品形状の90%以上を1回のセットアップで加工できます。このインテリジェントなツールシステムにより、5軸CNC部品の加工精度が40%向上します。

なぜ Gd&T は 5 軸加工部品の図面上の単なるメモではないのでしょうか?

GD&T(幾何公差)は、5軸CNC加工におけるGD&Tの中核となるコミュニケーション言語です。GD&Tは、図面上の表記にとどまらず、5軸加工操作全体を統制し、CNCフライス加工サービスの精度を定義する「プロセス設計図」です。

DRF: 5軸加工の「コマンドセンター」

設計データムは、工作機械上で加工・検査データムに変換する必要があります。これはデータムシステムの確立と呼ばれます。ワンショット5軸クランププロセスは、このデータムシステムを正確に維持するだけでなく、すべてのフィーチャが1つのデータムで加工されるため、マルチクランプ時のデータム転送エラーを防止します。

幾何公差は5軸値の反映である

5軸加工機の空間精度を評価する上で、位置決め公差、プロファイル公差、傾斜公差は主要な指標となります。例えば、図面にφ0.05mmの位置精度が求められている場合、データムのオフセットのため3軸加工ではこの精度を実現するのは困難です。しかし、5軸加工では位置誤差は±0.005mm以内に抑えられます。

図面のGD&T注釈は5軸加工用に確認済みですか?3Dモデルと図面をアップロードしていただければ、JS PrecisionのGD&T専門家チームが無料で注釈を確認し、5軸加工サービスがお客様の設計要件に沿ったものとなるよう、改善案をご提案いたします。

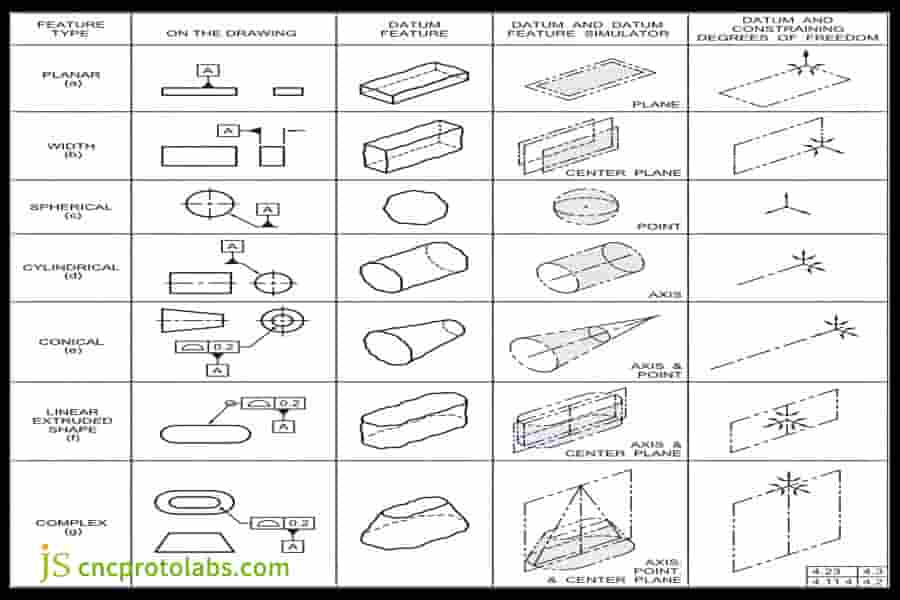

図 1 この表には、さまざまなベンチマーク フィーチャ、それらが自由度を制限する方法、およびベンチマーク フィーチャの注釈が技術図面にどのように表示されるかがリストされています。

図 1 この表には、さまざまなベンチマーク フィーチャ、それらが自由度を制限する方法、およびベンチマーク フィーチャの注釈が技術図面にどのように表示されるかがリストされています。

複雑なジオメトリに GD&T を実装する際の隠れた障害は何ですか?

図面上の GD&T シンボルを認定された 5 軸 CNC 部品に変換するには、エンジニアが2 つの主要な課題を克服する必要があります。これは、プロの 5 軸サービス プロバイダーと一般的な機械加工会社との間の重要な違いでもあります。

さまざまな難易度レベルでの GD&T の実装上の課題とそれに伴うコストを以下の表に示します。

| GD&T 難易度 | 典型的な特性 | 主な課題 | 適用可能な公差等級 | 検査機器 | 従来の対応コスト(USD/個) | JS Precision最適化コスト(USD/個) | 配送サイクル短縮率 |

| 初心者 | 基本的な位置、平行性 | データムアライメント偏差 | IT7-IT8 | 一般的な座標測定機 | 80~120 | 60~90 | 15%~20% |

| 中級 | 複雑なプロファイル、傾斜 | 測定アクセスの不十分さ | IT5-IT6 | 高精度CMM(ヘキサゴン GLOBAL S) | 200~300 | 150~220 | 25%~30% |

| 高度な | 空間位置、複合許容度 | データフローエラー | IT3-IT4 | CMM + レーザースキャン(ライカTスキャン) | 400~600 | 300~450 | 30%~35% |

測定のアクセシビリティ: CMM プローブはターゲット領域にアクセスできますか?

円形面の内部形状はアクセスが困難な場合が多く、測定の障害となります。適切な計画がなければ、部品の加工時に公差を確認することは困難です。検査ツールの評価は製造設計プロセス中に行われ、必要に応じてレーザーを使用するなど、カスタマイズされた検査ツールを設定します。

モデルベース定義(MBD)とデータ転送

モデルベース定義 (MBD) もハイエンド製造業のトレンドとして登場しており、 GD&T 情報を直接伝達できる 3D PMI モデルが求められています。

これには、CAMプログラミングシステムと検査ソフトウェア間のスマートな互換性が必要です。この場合、Siemens NXシステムとHexagon検査ソフトウェア間のゼロエラーデータ転送を提供することで、エキスパートCNC加工5軸サービスのこの特性を保証します。

図 2 GD&T は CAD モデルを埋め込むことができ、適切なソフトウェアを使用して検査や測定を行うと、GD&T が自動的に評価します。

図 2 GD&T は CAD モデルを埋め込むことができ、適切なソフトウェアを使用して検査や測定を行うと、GD&T が自動的に評価します。

完全な材料トレーサビリティにより、すべてのカスタム 5 軸機械加工部品の信頼がどのように構築されるのでしょうか?

航空宇宙や医療といったハイエンド分野では、材料の信頼性が製品の安全性に直接影響を及ぼします。5軸加工サービスにおいては、材料トレーサビリティシステムの完全性が不可欠であり、 JS Precisionが顧客の信頼を獲得してきた重要な要素の一つとなっています。

材料認証が重要な理由は何ですか?

材料特性は、強度、硬度、耐腐食性など、部品の機能のまさに基礎となります。

MTC/MTRのような材料認証は、ASTMやASMEといった国際規格への適合性を保証するための材料の「身分証明書」のような役割を果たします。また、品質の低い材料ロットの使用を防ぎ、各ロットの材料が設計要件を満たしていることを保証します。

炉番号から完成品まで:全工程トレーサビリティ

- 国際的に認定されたサプライヤーから調達し、オリジナルの材料証明書を取得します。

- 倉庫保管時に分光計を使用して化学組成を迅速に分析し、証明書への適合性を確認します。

- 在庫のバッチ管理、処理中の材料のバッチ番号の記録。

- 最終的な納品には、炉番号、化学組成、機械的特性を含む完全な材料ファイルが必要です。

材料の一貫性は加工安定性にどのように影響しますか?

認定された材料は、より安定した熱処理プロセスと機械的特性を備えており、切削パラメータをより積極的に設定できるため、CNC 加工の効率が 20% 以上向上し、材料の軟らかい部分による工具の損傷を防止できます。

需要の高いプロジェクト向けに、完全な材料トレーサビリティを備えたサービスプロバイダーをお探しですか? 材料グレード(7075-T7351、チタン合金 Ti-6Al-4V など)をお知らせください。JS Precision は、対応する材料認証サンプルとトレーサビリティ手順書をご提供し、カスタム 5 軸加工部品の信頼性を検証いたします。

設計から納品まで: カスタム 5 軸加工部品の工程とは?

優れたカスタム5軸加工部品は、標準化されたチームワークによる製造プロセスから始まります。JS Precisionでは、設計から納品まで、プロセス全体を通して精度を確保するために3つのステップを踏んでいます。

ステップ1:DFMコラボレーションとGD&T確認

お客様と協力して、3D モデルと GD&T の要件に基づいて製造可能性分析を実施し、初期ソリューション、許容値の合理化、テスト戦略を検証します。これにより、設計と製造の矛盾を防ぐことができます。

ステップ2:仮想製造とプログラム検証

Vericutソフトウェアを使用することで、工作機械のプロセス動作全体をシミュレーションし、材料除去の検証とツールパスの最適化を行うことができます。この仮想製造技術により、発生する可能性のある問題の99%を早期に検出できるため、プロセスが安全かつ効率的に実行されることが保証されます。

ステップ3:初回品のクローズドループ検証と量産

最初の製品は機械加工され、その後、CMM検査を実施して、部品のGD&T要件に対する完全な寸法を確認し、 FAIRレポートを作成します。確認されたプロセスパラメータとプログラミングデータは、量産に向けてロックされます。

弊社の5軸加工技術を活用した部品の設計から納品までの正確なプロセスを知りたいですか?部品の要件をお伝えいただければ、JS Precisionが進捗状況追跡サービスを活用した生産計画を作成し、5軸加工プロセスをご確認いただけます。

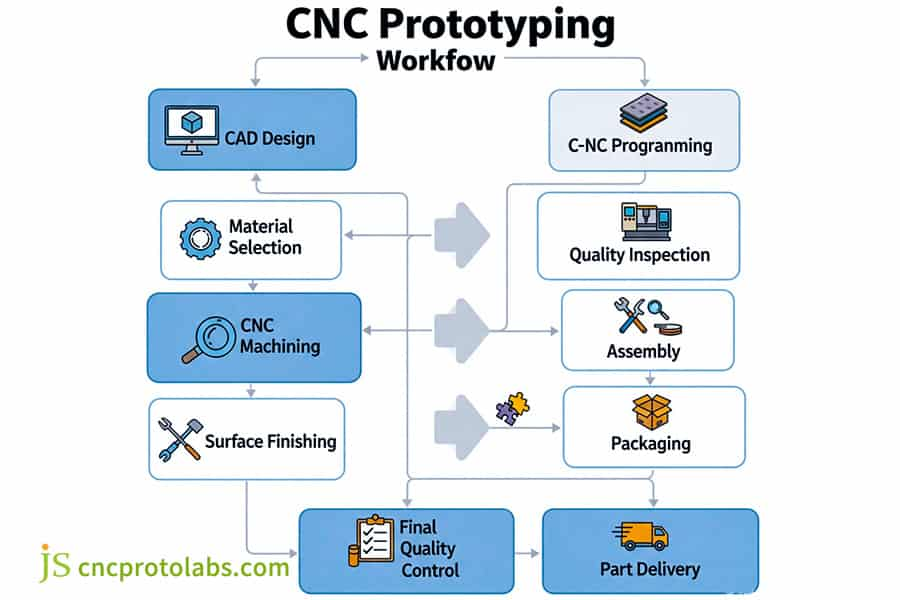

図 3 CNC プロトタイピング プロセスは、最初のアイデアから最終製品が完成するまでの一連の論理的なステップに分解できます。

図 3 CNC プロトタイピング プロセスは、最初のアイデアから最終製品が完成するまでの一連の論理的なステップに分解できます。

高度な 5 軸加工サービスは本当に総コストを削減できるのでしょうか?

多くのお客様は、 5 軸製造は単価が高いと考えていますが、実際には、5 軸 CNC 加工はプロセス統合を通じて全体的なコストを大幅に削減できます。これが、CNC フライス盤のコスト最適化の中核ロジックです。

さまざまなタイプの部品の 3 軸および 5 軸加工のコスト比較データを次の表に示します。

| 部品タイプ | 加工特性 | 加工材料 | 主要な許容範囲要件 | 3軸加工コスト(USD/個) | 5軸加工コスト(USD/個) | コスト削減 | 生産サイクル削減率 |

| 航空宇宙用ブラケット | 多角度取り付け面、深いキャビティ(深さ対直径比8:1) | チタン合金 Ti-6Al-4V | 位置精度φ0.05mm、平面度0.02mm/m | 1200-1500 | 900-1100 | 20%~25% | 30%~35% |

| 医療用コネクタ | 複雑曲面、精密穴システム(穴径φ3mm±0.005mm) | ステンレス鋼316L | 輪郭精度0.03mm、垂直度0.01mm | 800~1000 | 600~750 | 18%~25% | 25%~30% |

| 自動車精密部品 | 多方向傾斜穴、位置決め溝 | アルミニウム合金6061-T6 | 位置精度φ0.1mm、平行度0.05mm | 600~800 | 450~600 | 15%~22% | 20%~28% |

特殊器具のコストを節約

ワークピースに複数の傾斜穴を加工する必要がある場合、3軸加工では3組の特殊角度治具の設計・製造が必要となり、コストは8,000ドルにも達し、デバッグにも時間がかかります。一方、5軸加工では標準バイスのみで済みます。治具コストを直接的に削減し、治具設計にかかる時間を短縮できます。価格差は生産数を減らすことで相殺できます。

プロセスの組み合わせ

大型部品の 3 軸加工では、部品を 3 台の工作機械で 3 回転送する必要があり、処理と再調整に約 8 時間かかり、衝突のリスクがありますが、5 軸加工では表面加工をすべて 1 回のセットアップで実行でき、処理時間が60% 以上節約され、衝突のリスクがゼロになり、スクラップ率が下がるため、全体的なコストが 15%~25% 削減されます。

プロフェッショナルな5軸CNC加工パートナーを選ぶ方法:技術チェックリスト

信頼できる5軸加工サービスおよび5軸ワークホールディングソリューションのパートナーを選ぶには、技術力と経営力に重点を置く必要があります。以下のチェックリストは、パートナーの能力を正確に評価するのに役立ちます。

工作機械のブランドと構成

| チェック項目 | 専門基準 | JS 精密構成 | パフォーマンスパラメータ | 業界平均 |

| 工作機械ブランド | DMG、マザック、ハースなどのトップブランド | DMG DMU 50、マザック INTEGREX i-400、DMG DMU 65 | 耐用年数≤5年、故障率≤1% | 耐用年数≤8年、故障率≤3% |

| コア機能 | RTCPツールチップトラッキング、5軸連動機能 | 全シリーズの機器はRTCPをサポートし、5軸リンク応答速度は0.001秒以下です。 | RTCP補正精度≤0.002mm、リンクの滑らかさ≥99.5% | RTCP補正精度≤0.005mm、リンクの滑らかさ≥98% |

| 回転軸精度 | ±3秒角以内 | ±2秒角、再現性≤0.002mm | 位置決め精度安定性 ≥99.8%、年間ドリフト ≤0.001mm | 位置決め精度安定性 ≥99%、年間ドリフト ≤0.003mm |

| 補助構成 | インラインプローブ + ツールマガジン + 冷却およびろ過システム。 | Renishaw SP25 インラインプローブ、ツールマガジン容量 24 ~ 40 ツール、高精度冷却および濾過システム(濾過精度 5 μm)。 | プローブ繰り返し精度≤0.001mm、ツール交換時間≤2秒、クーラント清浄度≥NAS 8。 | プローブ繰り返し精度≤0.003mm、ツール交換時間≤3秒、クーラント清浄度≥NAS 10。 |

品質システムとソフトウェアエコシステム

- AS9100 /ISO13485認証を取得していますか?

- 使用されているCAMソフトウェアは何ですか?(プロフェッショナルグレード:Siemens NX、Hypermill)

- 完全な GD&T 測定レポートと材料トレーサビリティ文書を提供できますか?

ケーススタディ:コスト25%削減:5軸統合加工による航空センサーブラケットの形状変更

チャレンジ

航空宇宙業界の顧客のセンサー マウントはチタン合金 Ti-6Al-4V で作られており、 3 つのマルチ角度マウント インターフェイスと、深さ 120 mm の軽量キャビティを備えています。

従来の3軸プロセスは、4つの部品を機械加工し、その後溶接する必要がありました。溶接工程では、重要な取り付け面の平面度と位置決め精度に大きな誤差(わずか0.2mm)が生じ、生産量への直接的な影響はわずか75%でした。修正工程には1個あたり500ドルのコストがかかっていました。

JS Precisionソリューション:デザイン統合

設計の統合:溶接コンポーネントを単一の一体型部品として再設計し、トポロジ設計を通じて内部リブを最適化し、強度を維持しながら重量を 10% 削減します。

プロセスイノベーション:フィーチャー加工は、マザック社製の5軸チタン合金専用マシニングセンタを用いて実施されました。すべてのフィーチャー加工は1回の加工で完了しました。5軸同時側面フライス加工により、高効率な荒加工(切削速度150m/分)を実現し、最後に輪郭仕上げ加工を行います。

5軸CNC加工 GD&T制御:図面に記載されているφ0.05mmの位置精度仕様要件を厳守しています。GD&Tによる寸法検査はHexagon CMMで実施し、加工後にFAIRレポートを作成しました。

結果

重要な取り付けポイントの位置精度は、一定偏差 0.05 mm 以内に維持され、精度が 300% 向上し、溶接と位置合わせの作業がなくなるため、生産サイクルが 12 時間から 7.8 時間に短縮され (35% 削減)、製造の総コストが 25% 削減され、歩留まりが 99.7% に増加し、原材料の認定加工履歴が提供されます。

複雑な部品の加工において、精度不足やコスト高といった問題でお悩みでしたら、ぜひプロジェクトに関する問題をお聞かせください。JS Precisionは、お客様に最適なソリューションをご提案し、5軸CNC部品の精度向上とコスト削減を実現します。

図4 航空用チタン合金ブラケットのCNC加工

図4 航空用チタン合金ブラケットのCNC加工

よくある質問

Q1: 5軸加工で加工できる最小ロットサイズはどれくらいですか?試作品にも使用できますか?

5軸加工は、最小ロットサイズが1個という試作生産に非常に適しています。その柔軟性により、特殊な工具の必要性が軽減され、複雑な試作をより迅速に実現できます。同時に、試作部品の精度は量産部品と同等であり、そのまま組立試験に使用できます。

Q2: 5軸加工の表面仕上げ(Ra)能力はどの程度ですか?

アルミニウム合金では、ツールパスと切削条件を最適化することで Ra 0.8µm の表面仕上げを実現できます。一方、チタン合金などの難削材では、材料特性に基づいて変数を変更することでRa 1.6µm を実現できます。

Q3: 機械加工時の工具振動にはどのように対処しますか?

当社では、リアルタイムスピンドル振動アナライザーと併せて、動的フライス加工プログラミングアルゴリズムを採用しています。切削速度、送り速度、オーバーハングを調整することで、びびり振動を排除します。これにより、機械の安定性が向上し、高精度な加工面が得られます。

Q4: 材料に関してどのような認証書類を提供していますか?

提供できるテスト レポートの形式には、AMS、ASTM、GB 規格に準拠した材料テスト レポート (MTR/CMTR) があり、炉番号、化学組成、機械的特性、熱処理の状態などの重要な詳細が含まれています。

Q5: 私のデザインに GD&T に関連する注釈がない場合、それらを追加するのを手伝ってもらえますか?

はい。GD &T注釈については、部品のアセンブリ機能と使用事例を考慮し、当社のエンジニアリングチームが専門的な提案を行います。同時に製造可能性も検証し、注釈が論理的で製造可能であることを確認します。

Q6: リモート通信で技術的な誤解を避けるにはどうすればよいですか?

レビュープロセスは、3D PDFまたはTeamcenterコラボレーションプラットフォームを用いて行います。すべての技術要件と変更提案は3Dモデルに反映され、設計と製造の双方において同期が確保されます。

Q7: 部品の組み立て中に問題が発生した場合、どのように顧客をサポートしますか?

まず、直ちに根本原因分析を開始し、この部品の生産バッチのプロセス記録、GD&T検査結果、材料証明書を取得し、エンジニアを派遣して顧客と協力して問題を分析し、プロジェクトがスムーズに続行できるようにします。

Q8: 欧米の現地 5 軸プロバイダーと比べて、御社の優位性は何ですか?

当社は同様に洗練された工作機械、エンジニアリング技術、品質システムを有していますが、中国の製造業のサプライチェーンの効率性を活用することで、生産サイクルを短縮し、CNCフライス盤のコストを20%~30%削減できます。

まとめ

5 軸 CNC 加工と検査は、単に機械の技術強化ではなく、複雑な設計を正確に実行することを保証する製造哲学です。

JS Precision は、トップクラスの 5 軸マシンを基盤として、GD&T の使用により設計と製造のコミュニケーションの隔たりを埋め、製造プロセスにおける材料のトレーサビリティを通じて確立された信頼性プラットフォームを備え、精度、速度、コストの理想的な調和を実現します。

複雑な部品には、それに見合う専門的な製造能力が必要です。

主要コンポーネントの設計図をお送りください。CNCフライス加工サービスのお見積りだけでなく、当社のシニアプロセスエンジニアが作成した「5軸製造の実現可能性とGD&T実装分析レポート」もご提供いたします。このレポートでは、お客様の設計意図を実現するための最適なパスと潜在的な最適化の余地を明確に示しています。

精度を貴社の製品にとっての確かな利点に変えるために、私たちと一緒に取り組みましょう。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com