Des toiles et du bois des frères Wright aux ailes argentées des avions d'aujourd'hui, l'histoire des matériaux aéronautiques a toujours été marquée par une course effrénée à la légèreté. Dans cette ultime bataille entre résistance et légèreté, un seul métal s'impose comme le choix des maîtres du ciel : l'alliage d'aluminium.

Ce n'est pas le métal le plus résistant, ni celui qui supporte le mieux la chaleur, mais il trouve idéalement un équilibre avec les exigences rigoureuses de l'aérospatiale grâce à son rapport résistance/poids inégalé et à son coût.

Ce guide, élaboré à partir de l'expertise de JS Precision en matière de fabrication de tôles , détaille en détail comment les alliages d'aluminium répondent aux exigences rigoureuses de l'aérospatiale, de la performance à la fabrication, de l'application à l'innovation, pour une consultation pratique.

Résumé des réponses principales

| Besoins fondamentaux du secteur aérospatial | Solutions offertes par les alliages d'aluminium | Valeurs clés |

| Extrêmement léger | Faible densité (environ 2,7 g/cm³) et résistance spécifique extrêmement élevée (résistance/densité). | Amélioration du rendement énergétique, augmentation de l'autonomie et de la charge utile. |

| Haute résistance et durabilité | Résistance nettement améliorée grâce au traitement thermique (tel que la trempe T6) et à l'alliage (ajout de cuivre, de zinc, de magnésium, etc.). | Résiste aux charges aérodynamiques et aux cycles de pression en vol. |

| Excellente résistance à la corrosion | Un film d'oxyde dense se forme naturellement à la surface, et son épaisseur peut être encore améliorée par anodisation. | Durée de vie prolongée, coûts de maintenance réduits et adaptabilité aux environnements complexes. |

| Excellente maniabilité | Excellentes performances en matière de formage, d'usinage, d'extrusion et d'assemblage de tôles. | Facilite la fabrication de formes aérodynamiques complexes avec une efficacité de production élevée. |

| Accessibilité et recyclabilité | Coûts nettement inférieurs à ceux des alliages de titane et des composites, et 100 % recyclable. | Faibles coûts de cycle de vie, compatibles avec le développement durable. |

Comment les alliages d'aluminium répondent-ils aux exigences rigoureuses de l'aérospatiale ? (Extrait des pratiques de fabrication de JS Precision)

JS Precision bénéficie d'une riche expérience de 15 ans dans la fabrication de tôles pour l'aérospatiale et a produit plus de 5 000 pièces de tôlerie de haute précision pour plus de 200 entités aéronautiques dans le monde entier.

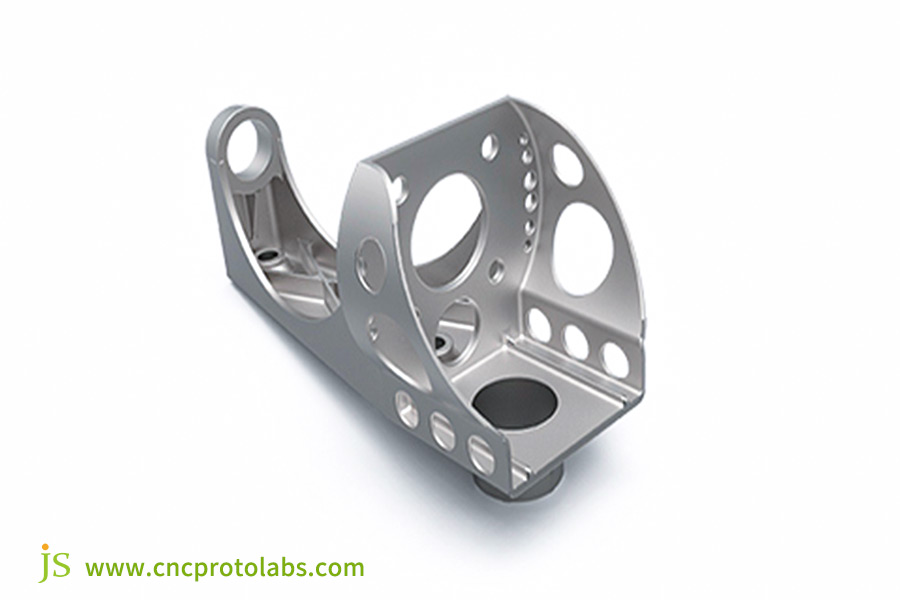

Par exemple, l'entreprise a utilisé un alliage d'aluminium 7075 pour la fabrication d'un support destiné à la Station spatiale internationale, obtenant ainsi une précision de contour de ±0,1 mm et un gain de poids de 8 % sur les composants. L'ensemble du projet, de la validation de la conception à la livraison, a été réalisé en 35 jours.

Dans la fabrication des revêtements de fuselage d'avions de ligne, le soudage par friction-malaxage a permis de résoudre le problème de fissuration des soudures de l'alliage d'aluminium 2024, faisant passer le taux de réussite des soudures de la moyenne du secteur de 92 % à 99,5 %.

Nos compétences techniques et l'optimisation de notre chaîne d'approvisionnement dans le domaine ont été mises en avant par TechBullion , témoignant ainsi de la reconnaissance de nos capacités techniques par l'industrie. Ce guide s'appuie sur l' expertise technique acquise grâce à ces projets concrets, vous offrant des solutions de fabrication de tôlerie judicieuses et pratiques.

JS Precision réalise des fabrications de tôlerie sur mesure pour l'industrie aérospatiale. Nous personnalisons vos composants selon vos exigences et vous fournissons des solutions sous 72 heures après la commande, garantissant des performances optimales même en environnements difficiles. Travailler avec nous, c'est choisir la fiabilité.

L'alliage d'aluminium est le matériau idéal pour l'industrie aérospatiale, pourquoi ?

Le choix des matériaux aérospatiaux est un compromis entre performance et poids, et les alliages d'aluminium constituent l'option idéale grâce à leurs nombreux avantages.

Le roi de la force spécifique

La résistance spécifique est le rapport entre la résistance d'un matériau et sa densité ; elle détermine directement la capacité d'un composant à compenser une résistance réduite. Voici une comparaison des résistances spécifiques de trois matériaux aérospatiaux standard :

| Matériel | Résistance (MPa) | Densité (g/cm³) | Résistance spécifique (MPa/(g/cm³) |

| Acier typique | 600 | 7.8 | Environ 25 |

| alliage de titane | 900 | 4.5 | Environ 80 |

| Alliage d'aluminium 7075 | 570 | 2.8 | Environ 75 |

Comme le montre le tableau, la résistance à la traction des alliages d'aluminium se rapproche de celle des alliages de titane et est plus du double de celle de l'acier disponible dans le commerce, ce qui permet de réaliser des économies de poids substantielles sans perte de résistance.

Par exemple, l'utilisation de pièces en tôle d'alliage d'aluminium dans le fuselage d'un avion de ligne de taille moyenne permet d'économiser 4,2 tonnes de poids par rapport à une structure entièrement en acier, réduisant ainsi la consommation de carburant de 120 000 litres par an.

Fatigue Life

Les alliages d'aluminium peuvent résister à plus de 100 000 cycles de contrainte, car leur structure granulaire ne se fissure pas sous l'effet de contraintes répétées. Par exemple, avec environ 3 000 cycles de décollage et d'atterrissage par an, les composants en alliage d'aluminium d'un avion de ligne ont une durée de vie largement supérieure à 30 ans .

Même les avions d'entraînement de chasse, avec encore plus de décollages et d'atterrissages (environ 5 000 par an), sont dotés de composants en alliage d'aluminium durables pendant 25 ans, supportant parfaitement les milliers de cycles de contrainte subis par les avions.

Un héritage de "qualité spatiale"

Du fuselage en aluminium de la machine volante des frères Wright en 1903 à la structure en alliage d'aluminium du module lunaire Apollo en 1969 (alliage d'aluminium 2219), en passant par le Boeing 787 moderne (utilisant des composants en tôle d'alliage d'aluminium à 15 %) et les supports de panneaux solaires de la Station spatiale internationale, les alliages d'aluminium sont restés un matériau de prédilection dans l' industrie aérospatiale .

La « Ligue des rois » des alliages : les familles d'alliages d'aluminium les plus utilisées dans l'aérospatiale

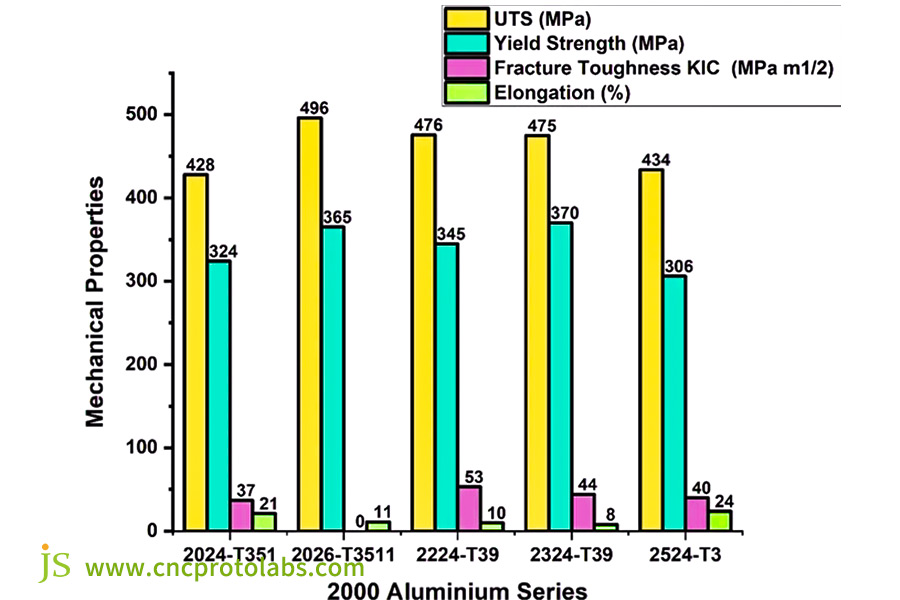

Différentes séries d'alliages d'aluminium, selon leurs différences de composition, possèdent des propriétés distinctives qui répondent aux diverses exigences des pièces aérospatiales :

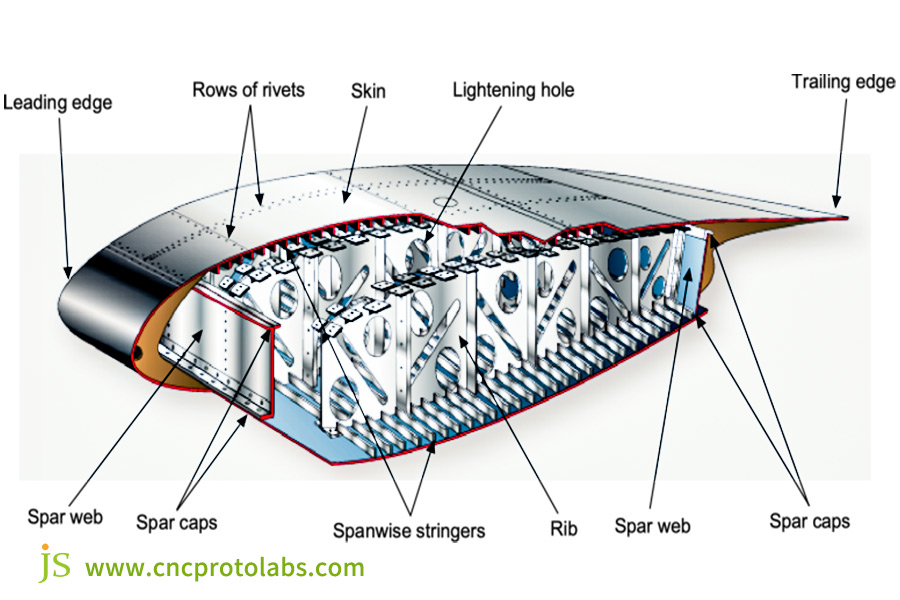

Série 2xxx (alliages Al-Cu) : L’alliage 2024, souvent qualifié de « roi des fuselages », représente environ 30 % de la consommation d’alliages d’aluminium pour les avions de ligne. Les revêtements de fuselage des Boeing 737 et Airbus A320 sont principalement composés d’alliage d’aluminium 2024. Sa résistance à la fatigue lui permet de supporter les forces des décollages et atterrissages répétés.

Série 7xxx (alliages Al-Zn-Mg) : par exemple, l’alliage 7075, considéré comme le « roi des longerons d’aile », figure parmi les alliages d’aluminium les plus résistants actuellement utilisés. Les longerons principaux des ailes du Boeing 787 et les jambes de train d’atterrissage du chasseur F-16 sont tous fabriqués en alliage d’aluminium 7075, capable de supporter le poids du fuselage et les contraintes aérodynamiques en vol.

Les alliages de la série 6xxx (Al-Mg-Si), tels que le 6061, sont des matériaux « universels » utilisés dans de nombreuses applications. Ils servent notamment au renforcement des fuselages d'avions de ligne, à la construction des structures de fuselage de drones et à l'assemblage des supports internes de satellites. Grâce à leur haute résistance à la corrosion , ils sont employés dans des environnements humides et en haute altitude.

Les alliages de la série 8xxx et les alliages Al-Li, tels que les alliages 2099 et 2195, sont des matériaux de pointe de nouvelle génération utilisés pour les réservoirs de carburant des aéronefs et des applications aérospatiales. Le réservoir de carburant de la fusée Falcon 9 de SpaceX utilise l'alliage aluminium-lithium 2195, 8 % plus léger que les alliages d'aluminium traditionnels, ce qui permet d'accroître la charge utile de la fusée.

JS Precision connaît également les caractéristiques de divers alliages d'aluminium utilisés dans l'aéronautique et propose des services de fabrication de tôles en ligne qui répondent aux exigences de traitement de différentes qualités d'alliages d'aluminium en temps réel, éliminant ainsi les problèmes de compatibilité des matériaux.

Lien indomptable : La technique d’assemblage de tôles en alliage d’aluminium dans l’aérospatiale

L'intégrité des assemblages de tôles en alliage d'aluminium a un impact direct sur la sécurité des composants aérospatiaux. Quatre méthodes d'assemblage sont utilisées :

1. Rivetage : Technique classique du transport aérien, le rivetage est très fiable, facile à inspecter et permet un remplacement immédiat, même en cas de défauts mineurs. À ce jour, environ 80 % des assemblages de fuselage des avions de ligne sont rivetés. JS Precision utilise des riveteuses de précision pour fabriquer des rivets dont la résistance est conforme aux spécifications.

2. Soudage par friction-malaxage : Une technologie de connexion à l'état solide qui ne génère pas de zone affectée par la chaleur de soudage et évite la dégradation des performances du matériau, couramment utilisée pour connecter les poutres d'aile en alliage d'aluminium 7075.

3. Collage : Méthode compatible avec les matériaux composites. Les adhésifs structuraux répartissent les contraintes et sont souvent utilisés conjointement avec le rivetage. Par exemple, dans le joint de revêtement de l’avion de démonstration « Lingque », le collage combiné au rivetage a permis d’accroître la résistance du joint de 20 %.

4. Systèmes de fixation : Les boulons à verrouillage rapide et les rivets à rainure annulaire, avec une grande précision (tolérance ±0,05 mm) et une conception anti-desserrage, sont applicables aux pièces exposées à des vibrations répétées, par exemple les supports de moteur.

L'art du pliage : formage de précision des tôles de qualité aéronautique

Le pliage précis de tôles en alliage d'aluminium de qualité aéronautique nécessite la maîtrise de plusieurs points clés :

1. « Facteur K » et « Tolérance de pliage »

Le facteur K détermine la position de la couche neutre lors du pliage de la tôle , autrement dit, la partie du matériau qui ne se déforme pas pendant le pliage. Un calcul précis du facteur K garantit un écart d'angle de pliage inférieur à 0,5°.

JS Precision utilise un logiciel spécifique pour calculer automatiquement le facteur K pour différents alliages d'aluminium. La « tolérance de pliage » désigne la plage de déviation angulaire admissible. Pour les exigences aérospatiales, cette plage est généralement de ±0,3°.

2. La règle d'or du rayon de courbure

Le rapport rayon de courbure/épaisseur de la tôle ne doit pas être inférieur à 1. Par exemple, un alliage d'aluminium 7075 d'une épaisseur de 1 mm doit présenter un rayon de courbure d'au moins 1 mm. En effet, un rayon trop faible engendrerait une concentration de contraintes dans le matériau, pouvant dépasser les tolérances et provoquer des fissures.

3. Importance du sens du grain

Les tôles laminées ont un sens de grain, comme le bois. La ligne de pliage doit être perpendiculaire à ce sens. Par exemple, lorsqu'on plie un alliage d'aluminium 6061 dans le sens du grain, le risque de fissuration passe de 5 % à 30 %.

4. Prévoir et compenser le retour élastique

Il s'agit d'une technique de base de fabrication de tôles utilisée dans l'aéronautique. La simulation par éléments finis du retour élastique, par exemple, montre que l'alliage d'aluminium 7075-T6 subit un retour élastique d'environ 5° lorsqu'il est plié à 90°. Des moules sont donc conçus pour un pliage à 95°. Une cintreuse de précision avec fonction de correction est utilisée pour ajuster la pression en temps réel et garantir ainsi un angle final conforme aux normes.

JS Precision se spécialise dans le formage de précision des tôles métalliques et maîtrise les technologies clés de prédiction et de compensation du rebond. Nous atteignons une précision de contour de ±0,2 mm et proposons des solutions de pliage de précision pour vos applications aérospatiales.

Principales utilisations des alliages d'aluminium : solutions d'ingénierie pour la réduction du poids et l'amélioration de la résistance dans l'aérospatiale

L'utilisation des alliages d'aluminium dans divers segments aérospatiaux est une question de gain de poids par rapport à la résistance :

Avions de passagers :

Par exemple, le Boeing 777 utilise environ 54 tonnes de tôles d'alliage d'aluminium pour son fuselage et ses ailes, soit 30 % plus léger que l'acier, ce qui permet d'économiser l'équivalent de 200 000 $ de carburant par an. De même, le revêtement du fuselage de l'Airbus A350 est en alliage d'aluminium 2024. Grâce à une fabrication soignée des tôles, l'assemblage des surfaces courbes complexes est parfait, réduisant ainsi la traînée en vol.

Aérospatial:

Les réservoirs de carburant pour satellites en alliage aluminium-lithium pèsent 10 % de moins que les alliages d'aluminium classiques, peuvent contenir 5 % de carburant en plus et prolongent la durée de vie en orbite d'un satellite. Par exemple, le réservoir d'un satellite géostationnaire utilisant l'alliage aluminium-lithium 2195, allégé de 12 kg, a permis d'allonger sa durée de vie en orbite de 15 à 18 ans.

Domaine des drones :

L'alliage d'aluminium 6061 est utilisé pour la structure du fuselage, répondant aux exigences de résistance au vent tout en maintenant le poids de l'appareil sous la barre des 20 kg et en améliorant son autonomie en vol. Un drone de reconnaissance militaire assemblé avec de la tôle d'alliage d'aluminium 6061-T6 ne pèse que 3,2 kg , mais résiste à des vents de force 8 et offre une autonomie de vol de 40 heures.

JS Precision comprend les besoins de nombreuses applications aérospatiales et propose des solutions de fabrication de tôlerie sur mesure à des prix compétitifs afin de maîtriser les coûts des projets.

Le « défi ultime » en matière de matériaux : innovations de pointe dans les alliages d'aluminium aérospatiaux

Face aux exigences de plus en plus strictes du secteur aérospatial, la technologie des alliages d'aluminium repousse sans cesse les frontières :

1. Défi de la gestion thermique : Les avions supersoniques peuvent atteindre des températures de surface allant jusqu’à 300 °C en vol. Les alliages d’aluminium à haute conductivité thermique (250 W/(m·K)) sont capables de dissiper rapidement la chaleur aérodynamique.

2. « Blindage » résistant à la corrosion : Les alliages d'aluminium renforcés par des particules de carbure de silicium offrent une résistance à la corrosion 50 % supérieure à celle des alliages d'aluminium standard et une rigidité spécifique 30 % supérieure, et sont donc disponibles pour le déploiement dans les composants d'aéronefs embarqués exposés aux environnements marins.

3. Fabrication additive (impression 3D) : Des poudres d’alliage d’aluminium spéciales permettent d’ imprimer en 3D des composants structurels à topologie optimisée, comme des aubes de turbine de moteur. Ces composants sont 25 % plus légers que les pièces forgées traditionnelles et peuvent accueillir des canaux internes complexes pour une meilleure dissipation de la chaleur.

Étude de cas : Assemblage de précision de tôles pour une aile de démonstrateur « Lingque » à échelle réduite et très complexe

Défis du projet

Un fabricant de technologies aérospatiales a développé un ensemble d'aile médiane pour le démonstrateur à échelle réduite « Lingque ». Cet ensemble était composé de cinq revêtements en alliage d'aluminium 7075-T651 (dimensions maximales : 1 200 mm x 800 mm) à courbures variables et de 12 nervures de renfort en alliage d'aluminium 6061-T6.

- Défi lié aux matériaux : l'alliage d'aluminium 7075-T651 possède un allongement de seulement 11 %, ce qui le rend très susceptible de se fissurer lors du pliage et du formage.

- Défi de précision : La structure aérodynamique exigeait que la surface de la peau ait une tolérance de ±0,2 mm, soit deux fois l’épaisseur d’un cheveu humain.

- Défi d'assemblage : La résistance de l'alliage d'aluminium 7075 peut être réduite de 15 % par la zone affectée thermiquement (ZAT) de la soudure, et le soudage traditionnel doit être évité.

JS Precision Solution

1. Formage numérique : L’association du formage incrémental numérique et de la découpe au jet d’eau de précision permet de « malaxer » la tôle d’aluminium pour obtenir une surface précise grâce à plus de 1 000 étapes de pressage incrémental, sans recourir aux moules traditionnels. La précision de la découpe au jet d’eau atteint ±0,05 mm.

2. Optimisation du pliage : À l’aide du logiciel d’éléments finis ABAQUS pour modéliser le retour élastique, des angles de compensation de pliage de 5°, 7° et 9° ont été ajustés pour des épaisseurs de tôle de 1 mm, 2 mm et 3 mm, respectivement. Cette opération a été réalisée sur une machine de pliage de précision TRUMPF (Allemagne) permettant une correction angulaire en temps réel.

3. Assemblages robustes : Les nervures ont été soudées par friction-malaxage, la résistance de la soudure atteignant 90 % de celle du matériau de base. L’assemblage des tôles a été réalisé par une combinaison hybride de rivets en alliage de titane de 3 mm de diamètre et de collage structural pour une meilleure répartition des charges.

Résultats du projet

L'ensemble d'aile de 2,8 kg, installé avec succès, ne pesait que 5 % de moins que le poids cible de 2,8 kg. La précision du contour dans toutes les positions a été certifiée par des tests sur machine à mesurer tridimensionnelle à ±0,15 mm, répondant pleinement aux exigences aérodynamiques.

La pièce a été soumise à 1 000 tests de pression simulés au décollage et à l'atterrissage sans déformation ni fissure, apportant un soutien essentiel au succès du premier vol de l'avion de démonstration « Spirit Sparrow » et constituant une puissante affirmation des capacités de fabrication de tôles de JS Precision.

Alliage d'aluminium : pourquoi il représente un « pilier du ciel bleu » abordable

Les alliages d'aluminium sont devenus le pilier de l'aérospatiale grâce à leur rentabilité :

| Type de coût | Revêtement en alliage d'aluminium (USD) | Revêtement composite en fibre de carbone (USD) |

| coût des matières premières | 20 000 | 80 000 |

| Frais de traitement | 15 000 | 40 000 |

| Durée de vie (années) | 30 | 25 |

| Coût de réparation | 5 000 | 20 000 |

| Valeur de recyclage | 8 000 | 2 000 |

| Coût total du cycle de vie | 32 000 | 138 000 |

Chaîne industrielle mature

On compte plus de 500 fabricants d'alliages d'aluminium de qualité aéronautique dans le monde, allant des tôles d'alliage 7075 d'Alcoa aux bobines d'alliage 2024 de Chine. La chaîne d'approvisionnement est performante et les délais de livraison sont généralement de 7 à 10 jours seulement, grâce à un approvisionnement important en matières premières.

Rapport coût-efficacité inégalé

Dans le secteur aérospatial, les alliages d'aluminium répondent aux exigences de performance pour un tiers du coût des alliages de titane et un cinquième du coût de la fibre de carbone. Grâce à un procédé de fabrication très abouti et un rendement supérieur à 98 %, ils constituent aujourd'hui la solution optimale.

JS Precision s'appuie sur une chaîne d'approvisionnement en alliages d'aluminium éprouvée pour maîtriser ses coûts et proposer des services compétitifs dans la production de pièces de tôlerie . Après avoir passé commande, les clients bénéficient d'un suivi des matières premières garantissant la qualité constante de chaque lot.

FAQ

Q1 : Comment contrôler le retour élastique lors de l'usinage d'alliages d'aluminium aéronautiques ?

Nous simulons initialement le retour élastique de différents alliages d'aluminium, pour diverses épaisseurs et angles de pliage, à l'aide d' un logiciel d'éléments finis (par exemple, ANSYS). Ensuite, lors de la conception du moule, nous appliquons une compensation angulaire appropriée basée sur la simulation. Enfin, grâce au retour d'information réel de la presse plieuse CNC, nous procédons à deux ou trois rectifications pour éliminer les erreurs, avec une erreur d'angle de pliage finale inférieure à 0,5°.

Q2 : En quoi l'alliage d'aluminium aérospatial diffère-t-il de l'aluminium courant utilisé dans le bâtiment ?

Premièrement, en termes de pureté, les alliages d'aluminium aérospatiaux contiennent plus de 99,7 % d'aluminium, tandis que l'aluminium de construction courant n'atteint que 95 % de pureté. Deuxièmement, en termes de composition, les alliages d'aluminium aérospatiaux sont soumis à des limites strictes concernant les teneurs en cuivre, zinc et magnésium, contrairement à l'aluminium de construction dont la composition est moins contraignante. Enfin, lors des contrôles qualité, les alliages d'aluminium aérospatiaux doivent obligatoirement être testés pour leur porosité interne, ce qui n'est pas le cas pour l'aluminium de construction.

Q3 : Pourquoi tous les avions ne sont-ils pas construits en composites de fibre de carbone plus légers ?

Les composites en fibre de carbone sont extrêmement coûteux, plus de cinq fois plus chers que les alliages d'aluminium. De plus, leur résistance aux chocs est médiocre. En cas de collision avec un oiseau, les composants en fibre de carbone se brisent instantanément, tandis que les alliages d'aluminium se déforment seulement. La réparation est également complexe : les composants en fibre de carbone endommagés doivent être remplacés intégralement, ce qui représente un coût trois fois supérieur à celui des alliages d'aluminium.

Q4 : En matière de conception, comment choisir le type d'alliage d'aluminium approprié pour mon projet aérospatial ?

Cela implique de prendre en compte quatre éléments :

- Exigences de résistance. Si une résistance élevée est requise (par exemple pour les longerons d'aile), choisissez la série 7xxx.

- Exigences relatives aux technologies de traitement. Si le soudage est requis, choisissez la série 6xxx.

- Tenez compte des exigences en matière de poids. Si une réduction de poids extrême est souhaitée, utilisez un alliage aluminium-lithium.

- Tenez compte du coût. Si le coût est un facteur déterminant, la série 6xxx est idéale.

Résumé

Des avions de ligne commerciaux aux engins d'exploration spatiale lointaine, les alliages d'aluminium, grâce à leurs performances accrues et à leur rentabilité éprouvée, ont constitué la base de l'aérospatiale moderne. Ils représentent non seulement un classique de la science des matériaux, mais aussi une illustration du génie humain, qui a su trouver l'équilibre idéal entre légèreté et robustesse.

JS Precision propose un service complet de fabrication de tôlerie en ligne, de l'approvisionnement en matériaux à l'expédition, en passant par l'optimisation de la conception et la transformation. Grâce à des prix transparents et des délais de livraison rapides, nous répondons précisément à vos besoins, qu'il s'agisse de simples composants ou de pièces complexes.

Contactez-nous dès aujourd'hui pour obtenir un devis personnalisé à partir de votre modèle 3D, ainsi que des recommandations sur les procédés et les matériaux. Confiez-nous la réalisation de vos projets avec précision !

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com