Un pliage parfait de tôle crée un châssis rigide, des supports souples et un assemblage impeccable. Mais un retour élastique incontrôlable ou une déchirure, et tout le lot de production est jeté à la poubelle ! Les défauts de pliage réduisent non seulement le rendement, mais augmentent également les coûts et les délais. Le pliage de tôle est d'une simplicité enfantine, et pourtant, il repose sur une interaction complexe entre matériaux, matrices et contrôle du processus .

Résumé de la réponse principale

| Aspects | Contenu principal |

| Complexité du pliage de tôles | Nécessite une presse plieuse spéciale et des moules associés pour contrôler la pression, la vitesse et la séquence de pliage. |

| Variations dans le choix des matériaux | L'acier inoxydable est rigide et présente un faible allongement et peut se fissurer, l'aluminium a un faible module d'élasticité et une petite plage plastique et peut provoquer un retour élastique incontrôlé. |

| Facteurs influençant les défauts de pliage | Propriétés des matériaux, conditions du procédé, état du moule, précision de l'équipement, compétence de l'opérateur et conditions environnementales. |

| Cinq principaux défauts de flexion | Déviation angulaire (retour élastique), perte de résistance (fissuration), assemblage difficile (distorsion), déformation interne de l'angle R et déviation dimensionnelle. |

| Plan de prévention des défauts | Prendre en compte les précautions prises tout au long de la chaîne de processus, y compris la conception (par exemple, le rayon rationnel) et le processus (par exemple, l'ajustement des paramètres). |

Pourquoi ce guide est-il fiable ?

JS a acquis un solide savoir-faire pratique en pliage de précision des métaux. Nous maîtrisons le comportement au pliage de plus de 40 matériaux. Concernant le procédé, nous avons optimisé les paramètres de pliage pour des tôles d'épaisseurs variées (0,3 à 10 mm).

Nous pouvons ajuster avec précision l'ouverture de la matrice en V, la vitesse de pliage et la pression avec une précision de ± 0,1 mm. Nous avons réalisé des opérations de pliage avec plus de 15 traitements de surface différents et comprenons l'impact des revêtements anodisés sur le pliage et comment éviter l'écaillage du revêtement en poudre lors du pliage.

Des petits composants délicats pour les équipements médicaux aux composants standard de très grand volume pour les machines industrielles, nous pouvons rapidement identifier la solution.

S'appuyant sur notre savoir-faire pratique , ce livre propose des méthodes testées allant de la sélection des matériaux et du réglage des paramètres à l'élimination des défauts, d'où un manuel de confiance.

Besoin de pliage de tôle ? JS propose plus de 40 matériaux, une livraison en 3 à 7 jours et une précision de ± 0,1 mm. Recevez des devis de fabrication de tôle en quelques minutes : vous ne le regretterez pas.

Pliage de tôles : plus qu'un simple « pressage »

Le pliage de tôles est une opération sophistiquée impliquant l'interaction organisée de nombreux paramètres, bien plus qu'une simple « presse ».

Du point de vue des machines, une presse plieuse est nécessaire à cet effet, et sa précision et son tonnage influencent directement le résultat du pliage. La course du coulisseau de la presse plieuse et la planéité de la table de travail doivent être ajustées spécifiquement au matériau et aux dimensions traités.

Durant le processus, le choix de l'outillage de pliage est primordial. Différents angles et épaisseurs de pliage nécessitent des moules de formes et de tailles variées, comme des moules en V et en U. La précision du moule sera directement reproduite sur la pièce ; l'usure ou les erreurs dimensionnelles peuvent entraîner des défauts.

Un contrôle précis de la force de pliage et du point d'application est également essentiel lors de l'opération de pliage. Une force de pliage trop faible n'amènera pas la pièce à l'angle souhaité, tandis qu'une force de pliage trop élevée provoquera une déformation excessive, voire des fissures.

De plus, la séquence de pliage est importante. Pour les pièces à pliages multiples, une séquence de pliage acceptable doit être respectée afin d'éviter de ruiner les pliages précédents et de garantir que la taille et l'angle de chaque composant sont conformes aux normes requises.

Ne laissez pas le pliage de tôle devenir un problème. JS propose des pièces de tôlerie fiables avec 15 finitions de surface. Nous proposons également des services de fabrication de tôlerie en ligne pour des devis rapides et une production efficace. Contactez-nous dès maintenant.

Sélection des matériaux : pourquoi l’acier inoxydable se fissure-t-il toujours et l’aluminium rebondit-il de manière incontrôlable ?

Les différences de propriétés physiques et chimiques des différents matériaux entraînent des problèmes différents lors des processus de pliage de tôles.

L'acier inoxydable est sujet aux fissures , principalement en raison de sa nature intrinsèque. Dur et résistant, il présente un allongement relativement faible. Lors du pliage, des contraintes excessives sont introduites à l'intérieur du matériau. Au-delà de sa limite de tolérance, ces contraintes provoquent des fissures.

L'aluminium est sujet à un retour élastique incontrôlé . Son module d'élasticité est faible. Lors de la flexion, le matériau subit une déformation plastique ainsi qu'une déformation élastique importante. Cette déformation élastique s'inverse lors du retrait de la charge externe, ce qui entraîne un retour élastique.

De plus, l'aluminium présente une plage de plasticité étroite. Un écart, même minime, peut entraîner une rupture en flexion, ce qui complique encore le contrôle du retour élastique. De plus, l'importance du retour élastique dépend également de la composition chimique de l'alliage d'aluminium, et l'ajout de certains éléments d'alliage peut également affecter sa capacité de récupération élastique.

Pour une comparaison plus simple entre la pliabilité de l'acier inoxydable et de l'aluminium , reportez-vous au tableau suivant :

| Matériel | Force | Élongation | Module d'élasticité | Questions fréquemment posées |

| Acier inoxydable | Plus haut | Inférieur | Plus haut | Sujet aux fissures |

| Aluminium | Inférieur | Plus haut | Inférieur | Retour élastique incontrôlé |

Insatisfait du choix de vos matériaux ? JS maîtrise parfaitement les propriétés de l'acier inoxydable, de l'aluminium et d'autres métaux et propose des services de fabrication de tôles sur mesure pour éviter les fissures et le retour élastique, avec des devis rapides.

Les causes des défauts de pliage : 6 facteurs importants

Les défauts de pliage ne sont pas des accidents, ils sont en grande partie causés par les six facteurs principaux suivants :

1. Propriétés du matériau : La structure chimique et les propriétés mécaniques (par exemple, la résistance, la dureté et l'allongement) du matériau déterminent efficacement la qualité du pliage. La capacité de pliage des matériaux varie, comme expliqué précédemment, par exemple entre l'acier inoxydable et l'aluminium.

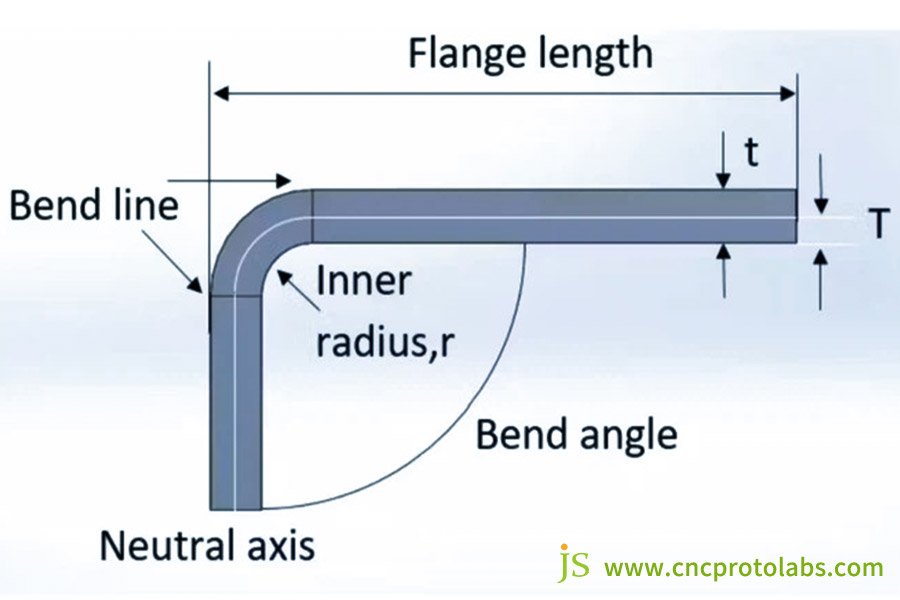

2. Paramètres du processus de pliage : ils comprennent l'angle de pliage, le rayon de pliage, la force de pliage et la vitesse de pliage. Une mauvaise estimation de ces paramètres peut entraîner divers défauts . Par exemple, un rayon de pliage trop petit crée des fissures, tandis qu'une force de pliage trop faible entraîne une déviation de l'angle.

3. État du moule : La précision, l'usure et l'état de surface du moule peuvent également affecter les résultats du pliage. Une faible précision du moule entraîne des erreurs de dimensions de la pièce, et un mauvais état de surface provoque des frottements entre le matériau et le moule, entraînant des rayures ou des déformations.

4. Précision de l'équipement : La précision du positionnement et du coulissement de la presse plieuse contribue grandement à la qualité des pièces. Un équipement inadapté peut entraîner des angles de pliage instables et des imprécisions dimensionnelles.

5. Compétences de l'opérateur : Les compétences et l'expérience de l'opérateur influencent également la qualité du pliage. Une mauvaise utilisation des paramètres du processus, de l'installation du moule et de la mise en service peut entraîner divers défauts.

6. Conditions environnementales : La température et l'humidité ambiantes influencent également le processus de pliage. Par exemple, une basse température augmente la fragilité de certains matériaux, qui se fissurent lors du pliage.

Vous souhaitez éviter les défauts de pliage ? JS utilise des machines de pointe pour contrôler chaque étape du processus et propose des services de fabrication de tôles en ligne à un prix abordable. Faites-nous confiance.

Cinq défauts de pliage mortels : identification critique et analyse des causes

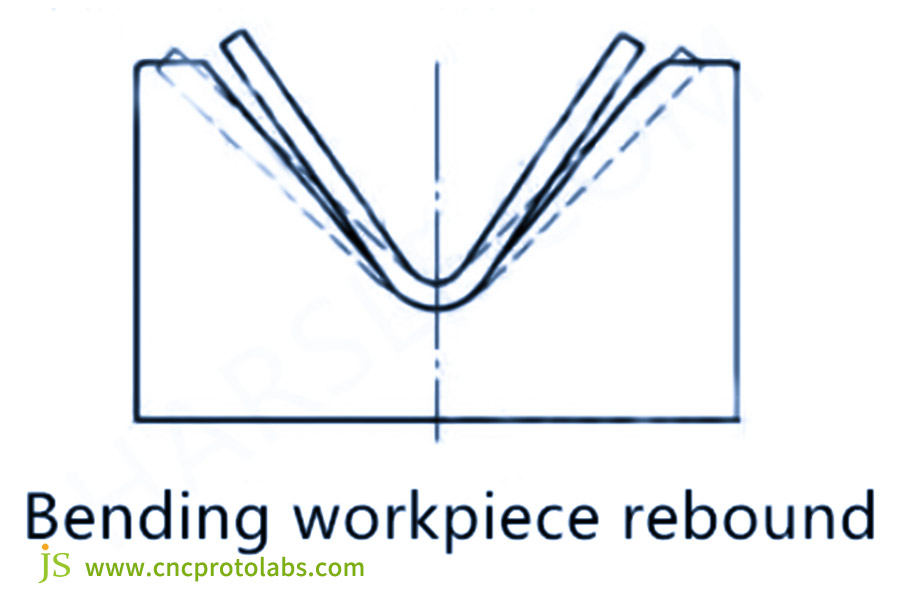

Springback : le premier tueur de précision

Le retour élastique est le phénomène dans lequel l'angle réel de la pièce est différent de l'angle souhaité après la récupération élastique lors du pliage. Plus le module d'élasticité est petit et la limite d'élasticité du matériau est élevée, plus le phénomène de retour élastique est important, ce qui est très courant dans l'aluminium et les alliages d'aluminium.

Fissuration : perte directe de résistance

La fissuration est un défaut du matériau qui apparaît lors du pliage et affaiblit considérablement la résistance de la pièce . Lorsque la plasticité du matériau est insuffisante pour absorber la déformation lors du pliage, des fissures se forment aux points de concentration des contraintes. L'acier inoxydable, en raison de sa résistance élevée mais de sa plasticité relativement faible, est très sujet aux fissures.

Twisting: Cauchemar d'assemblage

La torsion est une déformation d'une torsion irrégulière d'une pièce lors du pliage qui provoque de graves problèmes d'assemblage. Dans une situation où la déformation n'est pas répartie uniformément dans tout le matériau lors du pliage d'une pièce, une contrainte interne se développera et un gauchissement se produira.

Déformation du rayon intérieur : un risque caché pour la qualité

La déformation du rayon intérieur se produit lorsque le rayon intérieur de la surface courbe d'une pièce est inférieur aux exigences de conception. Un rayon intérieur excessif ou trop petit nuit à la qualité de la pièce. Un rayon excessif entraîne une répartition inégale des contraintes en service, tandis qu'un rayon trop petit entraîne une concentration des contraintes.

Écart dimensionnel : différence entre le dessin et le produit réel

L'écart dimensionnel est une différence entre la dimension réelle d'une pièce et la dimension indiquée sur le dessin. L'écart dimensionnel est causé par diverses causes qui impliquent l'absence de précision de positionnement de l'équipement, les défauts dimensionnels du moule et l'erreur de mesure de l'opérateur.

Vous craignez des défauts affectant vos pièces ? JS s'attache à résoudre divers problèmes et propose des prix de fabrication de tôle raisonnables pour garantir la qualité de vos pièces. Venez nous consulter dès maintenant.

Defect Terminator : une solution de prévention complète, de la conception à la production

Pour le retour élastique

- Concevez le rayon de courbure : sélectionnez un rayon de courbure approprié en fonction des propriétés du matériau pour éviter le retour élastique dû à un rayon excessivement petit ou trop grand.

- Utilisez une méthode de compensation : tenez compte du retour élastique dans la conception du moule et concevez le moule et produisez l'angle du moule en conséquence plus petit que nécessaire pour compenser l'impact du retour élastique.

- Utiliser un processus de correction : Corriger la pièce après le pliage pour réduire le retour élastique en soumettant la pièce à une certaine pression.

Pour le craquage

- Utiliser le matériau approprié : Dans les pièces sujettes à la flexion, utiliser des matériaux dont l'allongement est élevé avec une bonne plasticité.

- Augmenter le rayon de courbure : pour répondre aux exigences de conception, augmenter le rayon de courbure proportionnellement afin de réduire les contraintes sur le matériau.

- Chauffer le matériau avant de le plier : Préchauffer certains matériaux à haute dureté et à haute résistance avant de les plier pour améliorer leur plasticité.

Pour la distorsion

- Optimisation de la séquence de pliage : optimisez la séquence de pliages multi-angles pour offrir une répartition uniforme de la force sur le matériau et réduire les contraintes internes.

- Améliorez le positionnement de la matrice : obtenez un positionnement précis de la matrice pour éviter tout mouvement de la pièce pendant le pliage qui peut entraîner une distorsion.

- Utiliser le pliage symétrique : Pour les pièces symétriques, utiliser le pliage symétrique afin de permettre une déformation symétrique du matériau.

Pour la déformation du rayon intérieur

- Précision du rayon du coin du moule d'alimentation : Le rayon du coin du moule doit être conforme aux exigences de conception et avoir une surface lisse afin de minimiser l'usure du matériau.

- Contrôler la force de pliage : Contrôler la force de pliage de manière appropriée pour éviter la déformation du coin arrondi interne en raison d'une force excessive ou insuffisante.

- Sélectionnez des matériaux avec une bonne plasticité : les matériaux avec une bonne plasticité sont plus susceptibles de créer des coins arrondis internes stables lors du pliage.

Pour l'écart dimensionnel

- Améliorer la précision de l'équipement : l'étalonnage et l'entretien périodiques de la presse plieuse garantissent la précision du positionnement et du mouvement.

- Assurer la qualité du moule : contrôler rigoureusement la précision de la fabrication du moule, inspecter régulièrement l'usure du moule et changer les moules usés à temps.

- Améliorer les mesures et les inspections : Mesurer plus régulièrement pendant le processus de production pour détecter les écarts dimensionnels précoces et les éliminer.

| Type de défaut | Mesures préventives de base |

| Retour élastique | Concevoir correctement le rayon de courbure, la compensation de l'angle de la matrice, ajouter une étape de correction |

| Fissuration | Utiliser un matériau à allongement élevé, augmenter le rayon de courbure, préchauffer le traitement |

| Torsion | Optimiser la séquence de pliage, renforcer le positionnement de la matrice, utiliser le pliage symétrique |

| Déformation de l'angle R intérieur | Assurer la précision du rayon de la matrice, contrôler la force de pliage, sélectionner des matériaux avec une bonne plasticité |

| Écart dimensionnel | Améliorer la précision des équipements, garantir la qualité des matrices, renforcer les mesures et l'inspection |

Vous souhaitez prévenir les défauts ? JS propose une solution complète, professionnelle de la conception à la production, avec fabrication de tôles sur mesure , expertise en pliage de tôles et tarification transparente. Nous choisir, c'est avoir l'esprit tranquille.

Étude de cas : L'expérience « corrective » des boîtiers en aluminium des dispositifs médicaux

Point sensible du client :

Un boîtier de moniteur haut de gamme en alliage d'aluminium (5052-H32, épaisseur 1,5 mm) a subi un retour élastique important (89°→94°), des microfissures sur les bords et un jeu d'assemblage excessif lors d'une production d'essai limitée.

Analyse des défauts : absence de compensation du retour élastique (pour une presse droite à 90°). La ligne de pliage était parallèle au sens de laminage (concentration des contraintes sur les bords). Mauvais choix de la matrice en V (largeur de l'ouverture en V = 12 mm < 8*t = 12 mm, entraînant une pression élevée).

Solution de JS :

Optimisation DFM : Refabrication de la ligne de pliage pour former un angle de 45° avec la direction de laminage du matériau afin de réduire la concentration de contrainte sur les bords, sur la base du module élastique du 5052-H32, un angle de compensation de retour élastique de 1,2° a été incorporé dans la conception de la matrice, changeant l'angle de pliage cible à 88,8°.

Mise à niveau du processus : remplacement de la matrice en V par une largeur de bouche en V de 15 mm (répondant à l'exigence 8*t = 12 mm) pour réduire la pression par unité de surface, modification de la vitesse de pliage de 5 mm/s à 3 mm/s pour une déformation plus uniforme du matériau, ajout d'une étape de préchauffage pour chauffer le matériau à 120 °C avant le pliage afin d'augmenter la plasticité du matériau.

Inspection intensifiée : Installation d'un instrument de mesure d'angle supplémentaire en temps réel sur la ligne de production, effectuant des contrôles ponctuels d'angle sur chaque 10e produit, permettant un ajustement rapide des paramètres du processus.

Résultats:

Les tolérances d'angle des lots de production en série ont été maintenues à ± 0,5°, répondant ainsi à toutes les spécifications de conception . L'optimisation des paramètres du moule et du procédé a permis d'éliminer efficacement les microfissures sur les bords, obtenant ainsi une absence totale de microfissures. Les jeux d'assemblage ont été rigoureusement contrôlés à 0,2 mm, répondant ainsi aux spécifications de précision d'assemblage.

Le rendement du client en production a augmenté de manière significative, passant de 65 % en production pilote à 98 % , réduisant ainsi considérablement le gaspillage de matériaux et les reprises, ainsi que les cycles de livraison des produits.

Vous avez trouvé un partenaire fiable après avoir consulté cette étude de cas ? JS possède une vaste expérience du pliage de tôles, des devis rapides et une qualité garantie . Rejoignez-nous dès aujourd'hui !

FAQ

Q1 : Pourquoi les angles de pliage des mêmes matériaux ne sont-ils pas regroupés ?

Trois raisons principales : les variations d'épaisseur du matériau (± 5 % étant la valeur la plus élevée), l'usure du moule et le manque de remplacement en temps opportun, ainsi qu'une faible répétabilité de la butée arrière de l'équipement. Les inspections des réceptions et des équipements doivent être doublées.

Q2 : Le facteur K doit-il être de 0,33 ou de 0,4 ? Comment est-il établi ?

Le facteur K n'est pas constant ! Il dépend du matériau, de l'épaisseur, de l'angle R et du moule. Valeurs recommandées : ≈ 0,43 pour l'aluminium tendre, ≈ 0,35 pour le SPCC et ≈ 0,38 pour l'acier inoxydable. Meilleure méthode fiable : essais de pliage et mesures → déduction de la valeur K → saisie dans le système FAO.

Q3 : Des étapes de traitement spéciales sont-elles nécessaires pour les coudes non à 90° (angles aigus/obtus) ?

Oui ! Les angles prononcés doivent être produits à l'aide d'une matrice supérieure pointue spéciale et d'une matrice inférieure étroite en V. Pour les angles obtus, il est recommandé d'effectuer un pressage progressif et un surpressage de 2 à 5° afin d'éviter le retour élastique. Pour les angles importants, la tolérance d'épaisseur du matériau doit être de ± 3 %.

Q4 : De quelle manière JS traite-t-il les matériaux à fort retour élastique (par exemple, le bronze phosphoreux) ?

Une méthode de compensation par paliers (flexion pas à pas) + une presse hydraulique avec capacité de correction + un recuit local (recuit laser sans contact) ont été appliqués avec succès dans la production de masse pour fabriquer des pièces de contact élastiques.

Résumé

La plupart des défauts de pliage de tôle ne sont pas coûteux à réparer ; ils nécessitent une meilleure configuration, une conception intelligente et une prévention accrue. Les plis, les bavures, les angles incorrects ou les fissures ne sont pas seulement des défauts de production, mais des dépenses évitables.

La connaissance de ces défauts typiques de formage de tôle peut en fait réduire les défauts de moitié et améliorer la qualité des composants pliés en tôle, leur permettant d'atteindre les spécifications de production et d'assemblage.

Besoin de pièces de tôlerie de précision ? JS propose une large gamme de services et des tarifs transparents pour répondre à tous vos besoins. Choisissez-nous et optimisez l'avancement de votre projet.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services JS : Aucune déclaration ni garantie, expresse ou implicite, n'est fournie quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou un fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau Jusheng. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe JS

JS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous nous spécialisons dans l'usinage CNC de haute précision, la fabrication de tôles , l'impression 3D , le moulage par injection , l'emboutissage de métaux et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir JS Technology, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.cncprotolabs.com