Le tournage CNC (ou tournage à commande numérique) est l'une des techniques les plus couramment utilisées en usinage CNC. En résumé, il s'agit d'une méthode d'usinage soustractive où une barre de métal ou de plastique est fixée sur une machine et mise en rotation à grande vitesse. Un outil est ensuite utilisé pour enlever progressivement la matière selon un programme de tournage CNC prédéfini , permettant ainsi d'obtenir la forme et les dimensions souhaitées.

Vous vous demandez peut-être : quelle est la différence entre un tour et un centre de tournage, comment fonctionne cette technologie et en quoi elle diffère du fraisage CNC.

Faisons ensemble une analyse approfondie et aidons-nous à déterminer si les services de tournage CNC conviennent à vos besoins d'usinage.

Figure 1 : Gros plan d’un centre de tournage CNC. Les outils de coupe en alliage dur réalisent un tournage de précision sur des pièces en rotation, produisant des copeaux métalliques.

Résumé des réponses principales

| Thèmes principaux | Résumé du contenu | Valeurs fondamentales de JS Precision |

| Définition technique | Le tournage CNC est un procédé de fabrication de précision qui utilise la rotation de la pièce et le mouvement linéaire de l'outil pour la coupe, spécialisé dans l'usinage de pièces rotatives telles que les arbres, les manchons et les filetages . | Précision de pointe : grâce à des équipements et des procédés de pointe, elle atteint une précision d'usinage extrêmement élevée de ±0,005 mm, répondant aux exigences rigoureuses de domaines tels que le médical et l'aérospatiale. |

| Flux de processus | Couvrant l'ensemble de la chaîne, de la conception CAO à la programmation FAO, en passant par la simulation de trajectoire, l'usinage automatisé et le contrôle de précision, nous garantissons une qualité maîtrisable du dessin au produit fini. | Efficacité supérieure : Un système de devis intelligent intégré génère des devis en 30 secondes, prenant en charge le prototypage rapide et la production en petites séries, facilitant ainsi l'itération rapide des produits. |

| Différence par rapport au fraisage | La différence fondamentale réside dans le mode de mouvement : le tournage implique la rotation de la pièce, le fraisage celle de l’outil. Le tournage convient aux corps en rotation, tandis que le fraisage convient aux surfaces courbes et planes complexes. | Solutions complètes : En tant que fabricant à guichet unique, nous proposons des services de tournage et de fraisage CNC, en recommandant la combinaison de processus optimale en fonction des caractéristiques de la pièce. |

| Équipement et sélection | Les tours CNC de base conviennent aux pièces simples, les centres de tournage multifonctionnels intègrent le fraisage, le perçage et le taraudage, permettant un « réglage unique, un usinage complet » pour une efficacité accrue. | Capacités exceptionnelles : Disposant d’une gamme complète d’équipements, allant des tours de base aux centres de tournage multi-axes, elle possède les capacités d’usinage complètes nécessaires pour traiter aussi bien les micro-pièces que les grandes pièces. |

| Raisons de choisir | - | Professionnalisme et fiabilité : Forte de plus de 20 ans d'expérience dans le secteur et certifiée ISO 9001, l'entreprise prend en charge plus de 50 matériaux et fournit des services de production personnalisés de haute qualité et extrêmement fiables à une clientèle internationale. |

Pourquoi consulter ce guide ? Il est issu de l’expérience pratique de JS Precision en matière de production par tournage CNC, forte de mille heures d’expérience.

Avec plus de dix ans d'expérience cumulée et plus de 10 000 heures consacrées à des projets de production en série de pièces usinées CNC de haute précision, JS Precision a développé une expertise approfondie dans les services de tournage CNC.

Par exemple, nous avons produit en série des composants de moteurs en alliage de titane pour des clients du secteur aérospatial, atteignant un contrôle de tolérance stable à ±0,005 mm grâce à l'optimisation du programme de tournage CNC, avec un rendement de première passe supérieur à 99,5 %.

Notre approche technique est conçue pour garantir la rigueur du processus grâce au respect des normes techniques pertinentes publiées par l' American Society of Mechanical Engineers .

Ce guide est l'aboutissement de ces précieuses expériences, visant à vous fournir des informations authentiques et crédibles sur le secteur afin de vous aider à prendre des décisions éclairées dès les premières étapes du lancement d'un projet.

Forts de plus de dix ans d'expertise en fabrication de précision, nous vous offrons une garantie de fiabilité. Contactez sans plus attendre les ingénieurs de JS Precision pour une analyse technique et un devis gratuits, basés sur vos plans. Bénéficiez ainsi de leur savoir-faire pour optimiser votre projet.

Qu'est-ce que le tournage CNC ?

Le tournage CNC est fondamentalement un tour manuel qui existait il y a deux mille ans . À cette époque, les artisans utilisaient des pédales pour faire tourner le bois et des ciseaux à bois pour découper progressivement les pièces. Bien qu'il soit aujourd'hui piloté par ordinateur, le principe reste le même : fixer la pièce, la faire tourner et utiliser un outil de coupe pour la façonner.

Il existe aujourd'hui deux types de tours à commande numérique (CNC) : verticaux et horizontaux. La matière insérée peut avoir n'importe quelle forme, qu'il s'agisse d'une barre ronde, d'une pièce carrée ou d'une barre hexagonale en acier. Du moment que le mandrin peut la serrer, elle peut être usinée selon n'importe quelle forme.

La principale différence entre les premiers usinages manuels et les machines entièrement automatiques les plus récentes réside dans la précision. Le tournage manuel tolère généralement une erreur d'un demi-millimètre, tandis que les tours à commande numérique (CNC) peuvent aujourd'hui atteindre une précision de ±0,01 mm.

Bien que toute pièce complexe puisse être produite par une machine-outil à cinq axes , pour des composants tels que les vis et les roulements qui peuvent être tournés en les faisant tourner en cercle, le tournage CNC reste rapide et économique.

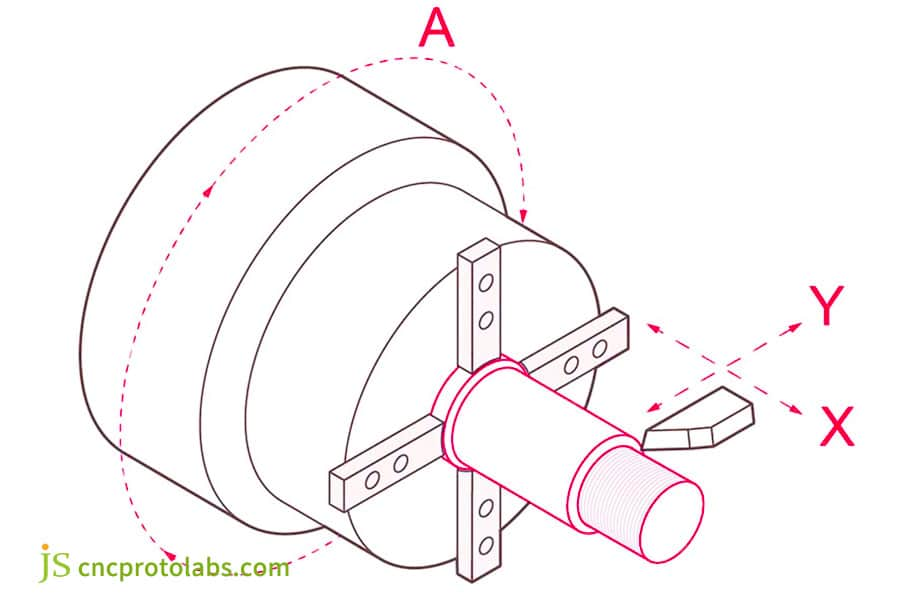

Figure 2 : Schéma de mouvement d’un centre de tournage CNC. La pièce tourne autour de l’axe A et l’outil se déplace le long des axes X/Y pour réaliser un usinage coordonné.

Quel est le processus d'usinage des pièces tournées CNC ?

Étape 1 : Dessiner les plans – Concevoir les pièces avec un logiciel de CAO

Commencez par dessiner le modèle 3D de la pièce sur ordinateur à l'aide d'un logiciel de CAO (par exemple, SolidWorks). Pour la conception des pièces, nous utilisons généralement des plans de tournage CNC au format PDF. C'est un peu comme réaliser un plan de construction avant d'édifier une maison : chaque dimension et chaque angle doivent être soigneusement notés afin de pouvoir s'y référer ultérieurement lors de l'usinage.

Étape 2 : Conversion de format – Permettre aux machines de lire les plans de conception

Récupérez le modèle 3D dessiné à la main et transférez-le vers un logiciel de FAO tel que Mastercam. Ce processus revient à traduire le dessin 3D dans un langage compréhensible par la machine-outil, en lui indiquant les zones de découpe successives et en convertissant ainsi le contenu précis.

Étape 3 : Planification de la trajectoire d’outil – Indiquez à la machine la trajectoire de coupe.

Spécifiez la trajectoire de l'outil dans le logiciel de FAO :

- Là où l'outil commence à couper.

- vitesse de coupe (vitesse d'avance).

- Vitesse de rotation de la broche du matériau.

- Outils à remplacer aux différentes étapes du traitement.

À l'instar des logiciels de navigation qui calculent le chemin le plus court entre deux lieux pour une efficacité maximale, l'objectif de cette étape est d'éviter les obstacles (tels que les installations) et de se déplacer par le chemin le plus court pour une efficacité maximale .

Étape 4 : Programmation du tournage CNC – Rédiger un manuel d’utilisation pour la machine

Le logiciel de FAO convertit la trajectoire de l'outil en code G, qui est une séquence de commandes composée de lettres et de chiffres.Par exemple, G01 X50 Z-10 F200 représente : l'outil se déplace directement vers les positions 50 mm sur l'axe X et -10 mm sur l'axe Z, avec une vitesse d'avance de 200 mm par minute.

Étape 5 : Tests de simulation – Répétitions avant le combat réel

Avant l'usinage proprement dit, simulez l'ensemble du processus sur ordinateur. Cela permet de détecter à l'avance tout risque de collision entre l'outil et le dispositif de fixation, une profondeur de coupe excessive, et d'autres problèmes, évitant ainsi les accidents une fois l'usinage commencé.

Étape 6 : Transfert du programme – Insérez les instructions dans la machine-outil

Transférez le code G validé vers le contrôleur de la machine via une clé USB, un réseau local ou une connexion directe. De nos jours, la plupart des machines-outils prennent également en charge la transmission Wi-Fi , aussi simple que le transfert de fichiers depuis un téléphone portable.

Étape 7 : Préparation du matériau et chargement du couteau – Préparation avant le démarrage

- Insérez la tige métallique dans le mandrin avec une force de serrage modérée (une force trop faible la fera voler, une force trop forte provoquera une déformation).

- Installez les outils tels que les fraises circulaires extérieures, les fraises à rainurer et les fraises à fileter dans l'ordre de traitement.

- Calibrer le point de référence de l'outil (alignement de l'outil), généralement avec un instrument d'alignement d'outil précis à 0,001 mm.

Étape 8 : Traitement automatique

Lorsque le programme est ouvert :

- La broche tourne avec le matériau à une vitesse comprise entre 500 et 3 000 tours par minute.

- La tourelle basculera automatiquement entre différents outils de coupe.

- Le couteau circulaire extérieur découpe d'abord la forme générale, le couteau à rainurer découpe la rainure et le couteau à fileter réalise le filetage.

- Le liquide de coupe est pulvérisé en temps réel pour refroidir, les limailles de fer roulent et tombent comme des ressorts.

- Il ne faut que 10 minutes pour transformer une tige de fer en un arbre fileté de précision.

Étape 9 : Mesure de la taille – Seuls les produits conformes peuvent être expédiés de l’usine.

- Pied à coulisse : permet de mesurer des dimensions simples telles que le diamètre extérieur et la longueur.

- Calibre de filetage : Vérifiez si le filetage est conforme à la norme.

- Testeur de rugosité : détermine si la surface est lisse comme un miroir.

- Les caractéristiques critiques doivent être mesurées à l'aide d'une machine à mesurer tridimensionnelle (MMT), et en cas d'erreur supérieure à 1/10 du diamètre du cheveu (environ 0,005 mm), une reprise est obligatoire.

Comment distinguer le tournage et le fraisage CNC ?

Le tournage et le fraisage CNC sont les deux procédés les plus couramment utilisés en usinage CNC. Leurs principales différences résident dans la structure des équipements, le mouvement des outils et les applications. Comparaison selon 5 critères clés :

1. Différences dans la structure des outils

- Outil de tournage : Utilisez un outil à un seul tranchant (semblable à une lame de crayon), avec une seule pointe en contact avec le matériau à la fois.

- Outil de fraisage : On utilise des outils à plusieurs arêtes de coupe (tels que des forets et des fraises en bout), avec plusieurs arêtes de coupe réparties autour de la tête de l’outil, qui peuvent participer simultanément à l’usinage.

- Exemple:

Notre usine utilise systématiquement le même outil de coupe pour usiner les arbres en acier inoxydable lors du tournage. Lors de l'usinage de boîtiers de téléphones portables sur une fraiseuse, une fraise à quatre arêtes permet une coupe simultanée avec quatre lames, ce qui représente un gain de productivité considérable .

2. Comparaison des structures d'équipement

Le centre de tournage CNC peut être considéré comme un équipement de transition, plus intelligent que les tours, mais encore moins fonctionnel qu'un centre de tournage et de fraisage CNC (qui intègre des capacités de fraisage à cinq axes et prend en charge l'usinage de surfaces complexes) :

| Éléments de comparaison | Tour CNC | fraiseuse CNC |

| Mouvement de broche | Faites pivoter la pièce fixée. | Rotation de l'outil d'entraînement. |

| Nombre d'axes de traitement | Généralement à 2 axes (axes X et Z). | Les modèles haut de gamme, initialement à 3 axes, peuvent atteindre 5 axes. |

| coût typique | Le modèle d'entrée de gamme coûte environ entre 150 000 et 300 000 dollars. | Paiement de base d'environ 250 000 à 500 000 dollars américains. |

3. Convient au traitement des formes

- Maîtrise du tournage : Rotation de pièces symétriques telles que des formes cylindriques et coniques, comme des vis, des manchons de palier et des joints de tuyaux d’eau.

- Maîtrise du fraisage : structures asymétriques telles que surfaces planes, rainures et surfaces courbes, comme les cavités de moules, les surfaces de dents d’engrenages et les boîtiers d’appareils électroniques.

4. Mode de coupe

- Processus de tournage : La pièce tourne, l’outil se déplace en ligne droite et le processus de coupe est continu et ininterrompu.

- Procédé de fraisage : L’outil tourne et se déplace, la pièce est fixe et la lame entaille périodiquement le matériau.

- Déroulement du processus : Lors du tournage, la barre de matériau tourne comme une brochette de mouton, et le couteau avance à vitesse constante, à la manière d'éplucher une pomme. Lors du fraisage, l'outil tourne et se déplace comme un foret électrique, creusant des formes dans le matériau.

5. Différences dans la morphologie des puces

- Copeaux de tournage : selon le matériau, on peut générer de longues bandes continues (comme l’aluminium transformé), des morceaux fragmentés (comme la fonte) ou des copeaux cassés (comme l’alliage de titane).

- Copeaux de fraisage : Toujours présents sous forme de petits fragments, et du fait de la coupe continue de l’outil, les débris sont projetés par intermittence.

- Impact sur la production : Les longs copeaux issus du tournage ont tendance à s’emmêler et doivent être évacués rapidement. Les copeaux issus du fraisage sont plus facilement transportés par le convoyeur, mais génèrent davantage de poussière métallique.

Veuillez informer JS Precision de la forme approximative et du matériau de votre pièce, et nous vous recommanderons le procédé de tournage et de fraisage CNC le plus adapté afin de vous faire gagner du temps d'évaluation.

Figure 3 : Schéma comparatif du tournage et du fraisage CNC. La fraise de gauche usine une pièce fixe, tandis que l’outil de tournage de droite usine la face d’extrémité d’une pièce en rotation.

Tour CNC et centre de tournage CNC : quelles différences ?

Les tours CNC et les centres de tournage se ressemblent beaucoup et effectuent des tâches similaires, mais l'écart de performances est loin d'être négligeable. En résumé, un centre de tournage est l'équivalent d'un tour plus performant. Voici les principales différences entre les deux, d'un point de vue pratique, pour vous aider à faire votre choix :

1. Portée fonctionnelle

Les tours CNC sont principalement utilisés pour l'usinage de tournage de base, comme le tournage de cercles extérieurs, la réalisation de rainures et le filetage, et conviennent à l'usinage de pièces rotatives simples telles que les manchons d'arbre et les boulons.

Sur la base des fonctions de tournage, le centre de tournage possède Ce centre de tournage CNC offre des fonctionnalités supplémentaires telles que le fraisage, le perçage et le taraudage , équivalant à la combinaison d'un tour et d'une petite fraiseuse. Par exemple, lors de l'usinage de pièces comportant des trous latéraux ou des rainures de clavette, il ne nécessite pas de bridage secondaire et peut réaliser toutes les opérations en une seule passe, garantissant ainsi une précision accrue et une productivité optimale.

2. Il existe trois différences fondamentales dans la configuration structurelle :

Le centre de tournage et de découpe est entièrement clos, avec un convoyeur à copeaux automatique et un système de récupération des copeaux refroidis.Les copeaux de fer sont déversés directement dans le bac de récupération et ne sont pas manipulés par l'opérateur. Le tour est de structure ouverte , les copeaux étant accumulés à côté de la machine. Il doit être arrêté et nettoyé à la pelle toutes les une à deux heures de fonctionnement.

Le banc du tour est incliné de 30° à 45°, et les copeaux de fer sont automatiquement évacués dans le réservoir de récupération, et peuvent être fonctionner en continu pendant 8 heures sans risque d'encrassement. Le tour possède un banc plat, et les copeaux de fer risquent d'obstruer l'espace du rail de guidage. Un défaut de nettoyage entraînera des défauts d'usinage.

Le centre de tournage tourne à une vitesse de 5 000 à 8 000 tr/min (15 000 tr/min maximum) et usine les barres d'aluminium en 1 minute. Le tour à métaux tourne à une vitesse de 1 000 à 3 000 tr/min, suffisante pour l'usinage des pièces en acier, mais l'usinage d'une même barre d'aluminium prendra entre 3 et 5 minutes.

En résumé, le centre de tournage est adapté à la production en série de composants de petite taille de manière efficace, et le tour classique est adapté à la réparation ou au traitement de composants lourds.

3. Précision et complexité du traitement

La précision d'usinage du tour est généralement de ±0,01 mm, et le centre de tournage peut atteindre ±0,002 mm grâce à un système de contrôle en boucle fermée.

La plupart des tours possèdent deux axes (X et Z), tandis que les centres de tournage sont équipés en standard de trois axes ( avec en plus la rotation autour de l'axe C ). Certains modèles prennent en charge les axes Y et B, permettant ainsi un usinage sur cinq axes et la réalisation de structures complexes telles que des alésages excentrés et des surfaces courbes.

La programmation des tours est principalement manuelle en code G ; les centres de tournage utilisent souvent un logiciel de FAO pour générer automatiquement des programmes de tournage CNC composés multiprocessus.

4. Stratégie d'investissement et de sélection des coûts

Coût d'acquisition du matériel :

Le prix d'un tour CNC d'entrée de gamme se situe entre 150 000 et 500 000 yuans (l'équivalent du prix d'une voiture familiale), tandis que le prix de départ d'un centre de tournage de base est de 400 000 dollars et celui du modèle haut de gamme dépasse le million de dollars.

Coûts d'utilisation et d'entretien :

Les coûts de maintenance du système hydraulique et du magasin d'outils du centre de tournage sont relativement élevés (par exemple, le coût d'une seule intervention pour le positionnement et l'étalonnage de la tourelle est d'environ 4 000 $), mais la production automatisée peut réduire de 70 % la demande de main-d'œuvre ; le travail qui nécessitait auparavant 3 techniciens travaillant par roulement peut désormais être supervisé par une seule personne.

Scénarios d'application typiques :

- Scénarios optimaux pour les tours : Conviennent aux pièces simples dont la production mensuelle est inférieure à 500 unités, comme les noyaux d’axes de charnières de portes et fenêtres et les rouleaux en plastique pour imprimantes. Ces produits ont une structure simple et des marges bénéficiaires limitées.

- Scénarios d'utilisation des centres de tournage : Production en série de plus de 2 000 pièces par mois de pièces complexes, telles que des joints métalliques pour stents cardiaques et des carters de moteur pour drones. Prenons l'exemple d'un carter de turbine automobile : le centre de tournage peut réaliser en une seule opération le filetage interne et externe, les ailettes de refroidissement et les trous de fixation des capteurs.

La suggestion de JS Precision est la suivante :

- Pour les petits budgets et les besoins de traitement simples, les tours sont plus rentables.

- Si les composants nécessitent plusieurs étapes de fabrication, présentent des formes spéciales ou sont produits en continu 24 heures sur 24, on utilise un centre de tournage CNC.

- Dans un premier temps, on peut louer un centre de tournage pour une production d'essai et, après avoir déterminé les besoins, l'acheter.

Quels types d'opérations existe-t-il en tournage CNC ?

1.Tourner

Il s'agit de l'opération principale du tournage CNC, utilisée principalement pour usiner la surface extérieure des pièces. Pendant l'usinage, l'outil se déplace d'avant en arrière le long de la pièce en rotation, et différentes formes sont obtenues en ajustant la profondeur de coupe.

Par exemple, pour usiner un cylindre, l'outil se déplace en ligne droite (coupe en ligne droite), et pour usiner une pièce conique, l'outil est incliné (coupe en biseau). En résumé, c'est comme tailler un crayon, sauf qu'on utilise des outils métalliques pour usiner des matériaux métalliques.

2.Face

Le tournage en bout permet d'usiner un plan perpendiculaire à l'axe de rotation de la pièce afin d'assurer la planéité de la face d'extrémité. L'outil est avancé horizontalement de la circonférence extérieure vers le centre, ce qui permet d'éliminer rapidement le surplus de matière (profondeur de passe d'ébauche de 2 à 5 mm) ou de réaliser un ébavurage fin (profondeur de passe de finition de 0,1 à 0,3 mm). Cette technique est largement utilisée pour l'usinage des faces d'extrémité d'engrenages et des surfaces d'étanchéité.

3. Virage en ligne droite

Utilisez des fraises à large lame pour réduire progressivement le diamètre de la pièce jusqu'à la dimension finale en une seule passe de 3 à 8 mm maximum, généralement avec une surépaisseur de 0,2 à 0,5 mm pour l'ébauche. Convient à la production en série de pièces standard telles que les bagues de roulement et les ébauches de douilles.

4. Tournage conique

Utilisée pour la fabrication de pièces inclinées , notamment coniques, cette technique permet de réaliser des diamètres croissants sur la surface de la pièce en modifiant l'angle de la trajectoire de l'outil de coupe ou en utilisant des dispositifs auxiliaires. Elle est couramment utilisée pour le perçage des trous coniques de broches de machines-outils, le filetage des queues coniques d'outils et autres pièces usinées par tournage CNC nécessitant un ajustement précis.

5. Enfilage

Utilisez des lames triangulaires ou des barres d'outils élastiques pour réaliser les filetages intérieurs et extérieurs. La vitesse de broche est généralement de 200 à 800 tr/min. L'erreur de pas des filetages extérieurs doit être inférieure ou égale à 0,02 mm et les filetages intérieurs doivent être exempts de vibrations. Ce procédé est couramment utilisé pour la fabrication de filetages de boulons et de tuyaux.

6. Rainurage

Utilisez une fraise à rainurer de 2 à 6 mm de large pour réaliser une rainure radiale dans la pièce. Les rainures étroites sont formées en une seule passe , tandis que les rainures larges sont réalisées par séries. Cet outil sert à usiner des rainures en retrait et des rainures d'étanchéité. Les rainures spéciales (comme les rainures en T) nécessitent des outils de formage spécifiques. La vitesse d'avance doit être contrôlée pendant la coupe afin d'éviter l'écaillage.

7. Séparation

Utilisez une fraise à tronçonner de 2 à 5 mm de large pour séparer le produit fini de la barre. L'outil doit être parfaitement centré (écart ≤ 0,02 mm) et la vitesse d'avance est de 0,05 à 0,15 mm/tr. Des bavures se forment facilement sur la surface de coupe et un ébavurage ultérieur est nécessaire.

8. Forage

Bien que les perceuses soient les machines les plus utilisées, les tours à commande numérique peuvent également percer directement. Grâce à la contre-pointe ou à la tourelle motorisée, il est possible de percer des trous au centre de la pièce en rotation . Les modèles les plus performants peuvent également réaliser des trous excentrés ou obliques. Par exemple, lors de l'usinage d'une ébauche d'engrenage avec un trou central, le perçage et le perçage du cercle extérieur peuvent être effectués simultanément.

9. Moletage

Utilisez un rouleau denté pour imprimer des motifs antidérapants sur la surface d'une pièce. Ce procédé ne modifie pas les dimensions de la pièce et sert principalement à améliorer l'adhérence ou à créer un effet décoratif. Les motifs quadrillés présents sur les poignées de clés et les boutons d'instruments que l'on rencontre au quotidien sont réalisés de cette manière.

Soumettez immédiatement vos plans de pièces usinées par CNC , et JS Precision vous fournira gratuitement une analyse de fabricabilité, incluant des suggestions d'optimisation des processus, afin de vous aider à réduire vos coûts et à accroître votre efficacité.

Figure 4 : Schéma du processus de tournage CNC.

Comment utiliser différents types de tours pour le tournage CNC ?

1. Centre de rotation horizontale

- Caractéristiques structurelles : Corps entièrement fermé, broche disposée horizontalement, outil situé au-dessus de la pièce en rotation, équipé d'un système d'évacuation automatique des copeaux .

- Fonctions principales : Tournage, fraisage, perçage intégrés, support de l'usinage latéral des outils électriques.

- Avantages du traitement : les copeaux tombent naturellement dans le réservoir de récupération par gravité, ce qui augmente le taux de redistribution. Amélioration de l'efficacité de nettoyage de 50 %. Convient aux pièces complexes de petite et moyenne taille (telles que les corps de vannes hydrauliques). Un seul serrage permet de réaliser plusieurs opérations. Paramètres typiques : vitesse de broche de 3 000 à 8 000 tr/min, précision d'usinage de ±0,005 mm.

2. Centre de rotation verticale

- Conception structurelle : Le mandrin est posé à plat sur le sol et la tourelle est alimentée latéralement. Elle peut être inversée (avec la broche en bas et le mandrin en haut).

- Scénarios d'application : Traitement de grandes pièces d'un diamètre supérieur à 500 mm (telles que des bagues de roulement d'éolienne). Pièces lourdes (d'un poids unitaire allant jusqu'à 10 tonnes).

- Caractéristiques techniques : La faible vitesse de rotation (généralement de 200 à 800 tr/min) assure une grande stabilité d’usinage. La conception inversée réduit l’accumulation de copeaux, ce qui la rend adaptée à la production en grande série de pièces en aluminium.

3. Tour CNC horizontal

- Fonctions de base : Tournage standard (cercle extérieur/face d'extrémité/filetage), alésage.

- Caractéristiques de l'équipement : Structure ouverte ou semi-protégée, grand espace de travail. Tourelle standard à 4-8 postes de travail, prenant en charge le changement d'outils manuel/automatique .

- Domaines d'application : Production de petite et moyenne taille (100 à 2 000 pièces par mois). Usinage de pièces de chemises et d'arbres (vilebrequins et cylindres de vérins hydrauliques, par exemple). Avantage économique : les modèles d'entrée de gamme sont proposés entre 150 000 et 300 000 $ et leurs coûts d'entretien sont faibles.

4. Tour CNC vertical

- Caractéristique principale : La pièce à usiner est fixée verticalement et la broche est entraînée en rotation par le bas.

- Principaux avantages : réduction de 40 % de l’espace au sol par rapport à une installation horizontale. Convient aux pièces courtes et épaisses (telles que les ébauches d’engrenages, les grandes brides).

- Restrictions d'usinage : La hauteur de la pièce est généralement inférieure à 800 mm (limitée par la course de la colonne). L'usinage d'arbres minces est déconseillé (risque de flexion et de déformation). Applications industrielles : Usinage de colonnes de guidage pour l'industrie du moule et de grandes pièces rotatives pour machines industrielles.

Tableau comparatif de sélection

| Taper | Convient pour les pièces | Diamètre d'usinage maximal | Gamme de prix typique |

| centre de rotation horizontal | Composants complexes de petite et moyenne taille, multifonctionnels. | Φ300mm | 800 000 à 2 millions |

| centre de tournage vertical | Pièces rotatives volumineuses/lourdes. | Φ2000mm | 1,5 à 5 millions |

| Tour CNC horizontal | Composants d'arbre/manchon conventionnels. | Φ500mm | 150 000 à 500 000 |

| Tour vertical CNC | Pièces courtes et épaisses/de grand diamètre. | Φ1200mm | 300 000 à 1 million |

Contactez la hotline de JS Precision et indiquez-nous les dimensions de vos pièces et la quantité commandée. Nous vous proposerons immédiatement le centre de tournage CNC le plus adapté et vous fournirons un devis.

Étude de cas : Comment JS Precision résout le problème du tournage des tubes de précision pour dispositifs médicaux

Secteur et cible

Une canule de précision en acier inoxydable est fabriquée par une entreprise du secteur des dispositifs médicaux spécialisée dans la chirurgie mini-invasive. Cette pièce, un corps rotatif classique, présente un rapport longueur/diamètre élevé et nécessite une finition miroir sur sa paroi interne.

Besoins fondamentaux et défis initiaux du client

Deux problèmes majeurs se posent : d’une part, le coût unitaire atteint 25 $ chez le fournisseur actuel ; d’autre part, le délai de livraison de six semaines retarde considérablement les essais cliniques des nouveaux produits. Ils ont besoin de toute urgence d’un partenaire de fabrication capable de répondre simultanément aux exigences de coût, de précision et de rapidité de livraison .

Solution de tournage sur mesure par JS Precision

Nos capacités de tournage de précision nous ont permis de proposer une solution visant à :

Procédé de tournage de précision : Utilisé sur un centre de tournage CNC horizontal, la très haute vitesse de 3 000 à 8 000 tr/min et la stabilité sont adaptées à ces pièces d’arbre minces, garantissant que la rectitude et la rondeur des pièces usinées répondent aux exigences.

Technologie d'usinage des trous internes : Des outils non standard rectifiés avec précision (certains avec des paramètres de coupe spécifiques, par exemple la vitesse d'avance F200) et un liquide de refroidissement haute pression permettent en une seule opération d'usiner la paroi interne avec une finition miroir sans polissage secondaire.

Usinage du filetage : Des filetages de précision sont usinés à l’extrémité du manchon, le filetage étant réalisé avec précision conformément à la description donnée dans le texte afin de garantir une connexion fiable.

Résultats finaux et création de valeur

Les résultats ont largement dépassé les attentes du client : le coût unitaire a été réduit à 17 $US, soit une baisse de 35 %, tandis que le délai de livraison a été considérablement raccourci à 12 jours ouvrables . Plus important encore, le taux de rendement dès la première tentative a dépassé 99,5 %, permettant ainsi au produit du client d’entrer en phase clinique deux semaines plus tôt que prévu et de bénéficier d’une précieuse opportunité de commercialisation.

Vous souhaitez réaliser une avancée similaire pour vos composants médicaux ? Téléchargez vos plans dès maintenant et profitez de notre service d’usinage CNC performant. Votre premier échantillon bénéficiera de remises exclusives.

Figure 5 : Manchon chirurgical en acier inoxydable usiné CNC

FAQ

1. Quels sont les types de directions de mouvement d'usinage pour les tours ?

Les principales directions de mouvement des tours CNC sont l'axe X (radial), l'axe Z (axial), et les modèles avancés peuvent étendre l'axe Y (vertical) et l'axe C.

2. Quels sont les avantages du tournage CNC ?

Le tournage CNC offre une grande précision, une productivité élevée et permet l'usinage de pièces rotatives complexes. Il est compatible avec une large gamme de matériaux (métaux/plastiques), convient à la production en série, garantit un haut degré d'automatisation et minimise les déchets.

3. Quelle est la fonction d'un tour CNC ?

Les tours CNC traitent automatiquement les pièces symétriques rotatives (telles que les arbres et les disques) grâce à un programme de contrôle de tournage CNC, réalisant des opérations de tournage, de rainurage, de filetage et autres processus de haute précision, adaptés à la production en série de pièces en métal/plastique.

4. Quels matériaux sont couramment utilisés en tournage CNC ?

Le tournage CNC utilise couramment des matériaux métalliques tels que l'aluminium, l'acier, l'acier inoxydable, le laiton, ainsi que des matériaux spéciaux tels que le nylon, les plastiques techniques PEEK, les alliages de titane, etc., pour répondre à divers besoins de traitement.

5. Quel est le degré de précision du tournage CNC ?

Le tournage CNC offre une précision extrême, pouvant atteindre ±0,005 mm en conditions normales. Il est particulièrement adapté à la fabrication d'arbres et de manchons de haute précision. Nous garantissons la stabilité et la régularité des résultats d'usinage grâce à un système de contrôle en boucle fermée et à des procédures de contrôle qualité rigoureuses.

6. Comment obtenir un devis ? Quels documents sont nécessaires ?

Il vous suffit de télécharger les fichiers de dessin 3D aux formats courants tels que STEP ou IGES. Notre système de devis intelligent analysera automatiquement vos besoins en matière de tournage CNC et générera un devis détaillé, clair et transparent en 30 secondes.

7. Est-il possible de former des structures complexes en une seule opération ?

Bien entendu, notre centre de tournage et de fraisage CNC intègre en une seule opération tous les processus de tournage, de fraisage et de perçage CNC, ce qui permet de fixer et de former des pièces complexes en une seule fois, réduisant ainsi efficacement les erreurs de positionnement dues à un serrage secondaire.

8. Quelles sont les exigences particulières pour l'usinage des alliages de titane ?

L'usinage des alliages de titane requiert l'utilisation d'outils et de fluides de coupe spécifiques. De plus, un contrôle rigoureux de la vitesse de rotation et de l'avance est indispensable pour éviter toute surchauffe du matériau. Forts d'une vaste expérience dans l'usinage de ces matériaux complexes, nous garantissons un tournage de haute qualité.

Résumé

La technologie de tournage à commande numérique a révolutionné l'usinage traditionnel grâce au contrôle numérique et est devenue un pilier essentiel de l'industrie manufacturière. Qu'il s'agisse d'un petit atelier ou d'une grande entreprise de production, la maîtrise de cette technologie permet d'améliorer considérablement l'efficacité tout en garantissant la qualité, offrant ainsi aux entreprises un avantage concurrentiel.

Pourquoi choisir notre service de tournage CNC ?

Après avoir compris les caractéristiques du tournage CNC, vous aurez peut-être besoin d'un partenaire fiable. JS dispose de tours intelligents de nouvelle génération et de systèmes de traitement développés en interne, offrant ainsi les meilleurs services de tournage CNC pour vous aider à atteindre vos objectifs :

- Traitement de structures complexes : Il peut traiter tout, d'un micro-arbre d'un diamètre de 0,5 mm à un rouleau robuste d'une longueur de 1 mètre.

- Diversité des matériaux : Prend en charge plus de 50 types de matériaux, notamment les alliages d'aluminium, les alliages de titane, les plastiques techniques PEEK, etc.

- Garantie de précision : La tolérance des dimensions clés peut être contrôlée à ± 0,005 mm (équivalent à 1/5 du diamètre des globules rouges).

JS Precision réalise les trois étapes du traitement personnalisé :

1. Téléchargez vos dessins 3D (prenant en charge les formats courants tels que STEP/IGES).

2. Le système intelligent analyse instantanément le processus et génère une liste de devis en 30 secondes.

3. Après confirmation de la commande, la production peut commencer dans les 8 heures au plus tôt (prise en charge des petites commandes de 50 pièces ou plus).

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com

Ressource