Durante estos años trabajando en fundición a baja presión en JS, me he dado cuenta de que no basta con centrarse únicamente en la aleación de aluminio utilizada para obtener una pieza fundida ligera, resistente, lisa y estética. Detrás de todo esto se encuentra el resultado del trabajo conjunto de materiales clave.

La aleación de aluminio fundido es el núcleo fundamental. Pero para llenar con precisión cada rincón del molde con aluminio fundido, es indispensable el bebedero cerámico especial que se encuentra debajo. Este debe soportar altas temperaturas y mantener una excelente compatibilidad química con el aluminio fundido para garantizar que no se produzcan reacciones adversas.

El acero para moldes de alta resistencia y extrema robustez que utilizamos es el que soporta enormes presiones y miles de grados de temperatura, y se usa repetidamente para garantizar la forma y el tamaño precisos de la pieza fundida.

Cuando se habla de fundición, muchos piensan inconscientemente solo en el metal en sí. Sin embargo, en el proceso de fundición a baja presión , si solo consideramos las aleaciones de aluminio, apenas vemos la capa más superficial. Lo que realmente permite obtener piezas fundidas de alta calidad es el conjunto de acero especial para el molde, la mazarota cerámica especial y la aleación de aluminio. Cada uno de estos elementos desempeña un papel fundamental. Sin esta conexión, es imposible lograr una fundición perfecta.

Resumen de la respuesta principal:

| Categoría de material | Función principal | Materiales comunes |

| Aleación fundida | La formación del componente final determina su rendimiento. | Aleación de aluminio (A356.0, ZL101), aleación de magnesio (menos común). |

| Material de troquel | La forma del componente debe soportar ciclos térmicos. | Acero para moldes de trabajo en caliente (H13, SKD61). |

| materiales clave del equipo | Garantizar el funcionamiento estable del proceso. | Cerámica de nitruro de silicio/carburo de silicio (plato elevador), grafito (crisol). |

Este artículo responderá a sus preguntas:

- En esta guía, me centraré en las aleaciones de aluminio para fundición a baja presión.

- Y explique la importancia crítica de los materiales del molde y la mazarota.

- Finalmente, utilizaré un caso real para mostrarles cómo este conjunto de materiales trabaja en estrecha colaboración para crear una pieza fiable y de alto rendimiento.

- Tras leerlo, comprenderás que las buenas fundiciones son el resultado del trabajo en equipo de los materiales.

¿Por qué confiar en esta guía? Una perspectiva integral del equipo de fundición y ciencia de materiales de JS.

Los proyectos de fundición que realiza nuestra empresa van mucho más allá de simples presupuestos de fundición de aluminio a baja presión. La clave reside en que, cada vez que elaboramos un presupuesto, adjuntamos un informe de viabilidad de materiales, que es la parte más valiosa.

Al proporcionar presupuestos para fundición a baja presión de aluminio, no solo consideramos los costos de los materiales, sino que también analizamos los riesgos potenciales y el espacio de optimización para la producción de piezas de fundición a baja presión de aleación de aluminio, basándonos en amplias bases de datos para garantizar la precisión y la rentabilidad de los presupuestos.

JS Company cuenta con más de 15 años de experiencia en fundición a baja presión, con un enfoque particular en la optimización de los procesos de fundición a baja presión por gravedad inversa, prestando servicios a cientos de clientes en todo el mundo.

Años de experiencia me han brindado un profundo conocimiento de la complejidad en la selección de materiales. Por ejemplo, para las llantas de automóviles, solemos usar acero A356 con tratamiento térmico T6, lo que resulta en un material ligero y duradero. Sin embargo, para la fabricación de una culata de motor, es necesario seleccionar un material diferente y un tratamiento térmico distinto, ya que las fuerzas, las temperaturas e incluso los modos de fallo que deben soportar la llanta y la culata son completamente diferentes.

Para el molde, utilizamos acero H13 para el tratamiento térmico, controlando con precisión la temperatura de temple y los tiempos de revenido. Presto especial atención a estos aspectos, ya que la vida útil del molde repercute directamente en el coste del producto del cliente.

Nuestra experiencia real:

- El producto de un cliente presentaba impurezas de incrustaciones en la fundición, y la tasa de aprobación rondaba el 85%, lo que suponía un quebradero de cabeza para el cliente.

- Tras un análisis minucioso, descubrimos que el problema radicaba en el tradicional tubo de alimentación de hierro fundido, con el que el aluminio fundido reaccionaba. Posteriormente, propusimos sustituirlo por un tubo de alimentación de cerámica de nitruro de silicio , resistente a altas temperaturas y que no reacciona fácilmente con el aluminio.

- Finalmente, se solucionó el problema de las impurezas y la tasa de aprobación se disparó hasta el 99 %. Este caso demuestra que no basta con tener una buena aleación de aluminio; la interacción entre los materiales es fundamental.

Como destacó el profesor Harry Bhadeshia, un famoso ingeniero de materiales: En ingeniería, el fallo de un material rara vez se debe a un solo factor. Suele ser el resultado de una falta de coincidencia entre los materiales, los procesos y el diseño.

Como una de las fábricas de fundición de aluminio a baja presión más conocidas del sector, hemos obtenido certificaciones de sistemas de calidad internacionales como la IATF 16949, y todos nuestros procesos siguen procedimientos estandarizados para garantizar la calidad estable de cada lote de productos.

Esta guía es fruto del trabajo de nuestro equipo JS, que la ha ido recopilando poco a poco a partir de su experiencia práctica y sus conocimientos de ciencia de los materiales. Es auténtica y fiable. Quiero compartir con ustedes los obstáculos que he superado y los caminos que he recorrido, para ayudarles a fabricar piezas fundidas de alta calidad , con un rendimiento más fiable y a costes más competitivos.

Aparece el protagonista: el socio ideal para la fundición a baja presión de aleación de aluminio.

En los proyectos de fundición que realizo a diario, observo con frecuencia cómo el proceso de fundición a baja presión y la aleación de aluminio forman una combinación perfecta. La tecnología de fundición a baja presión de aleaciones de aluminio tiene una amplia aplicación debido a que las características de esta aleación armonizan perfectamente con dicho proceso.

En pocas palabras, ¿qué es la fundición a baja presión?

Se trata de un proceso de fundición a presión en el que el metal fundido se introduce a presión en la cavidad del molde (normalmente entre 0,5 y 1,5 bar), lo que reduce defectos como poros y contracción, y permite obtener piezas fundidas más densas y precisas. A continuación, se explica por qué la aleación de aluminio es ideal para este proceso y se describen las aleaciones más utilizadas.

¿Por qué utilizar la aleación de aluminio como la mejor opción para la fundición a baja presión?

- Las aleaciones de aluminio, especialmente las aleaciones de aluminio-silicio como la A356, tienen propiedades de fundición superiores, ofrecen buena fluidez y llenan fácilmente contornos de moldes complejos, siendo significativas en el moldeado preciso en la fundición a baja presión.

- Es resistente pero ligero, con una densidad de solo un tercio de la del acero, y aun así puede tener una buena resistencia a la tracción, lo que supone una gran ventaja para la construcción ligera en las industrias automotriz y aeronáutica.

- Finalmente, las aleaciones de aluminio son excelentes conductoras de la corrosión y del calor: son resistentes a la oxidación y al ataque químico, y a la vez, excelentes conductoras del calor, lo que las convierte en un material ideal para la culata de un motor, el radiador o la carcasa de un dispositivo electrónico. Todas estas propiedades contribuyen a que el proceso de fundición a baja presión sea eficaz y fiable.

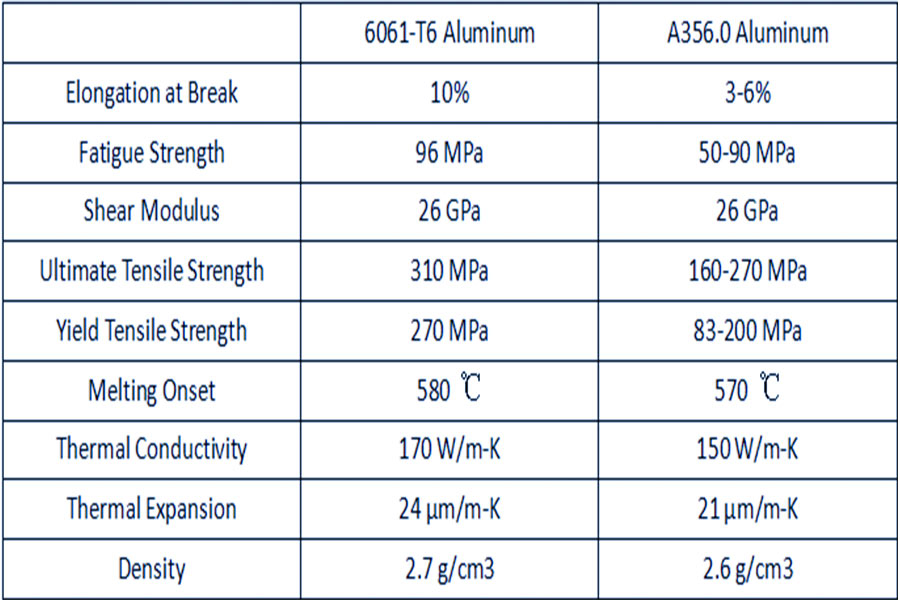

Las aleaciones de aluminio más utilizadas:

- A356.0 o ZL101A: En nuestra experiencia en JS, son las aleaciones estrella para la fundición a baja presión. Se trata de una aleación de aluminio, silicio y magnesio con buena colabilidad y alta hermeticidad. Tras el tratamiento térmico T6, se puede mejorar su resistencia y tenacidad, lo que la hace especialmente adecuada para la fabricación de llantas de alto rendimiento, brazos de suspensión o componentes de motor .

- AlSi7Mg o ZL101: Son ampliamente utilizados en las normas europeas y tienen un rendimiento similar al A356. Dependiendo de los requisitos específicos del proyecto, como una mayor resistencia a la tracción, elongación o resistencia al calor, también utilizamos otros grados de aleación de aluminio, pero el A356 y el AlSi7Mg representan más del 80% de nuestro trabajo diario.

La fundición a baja presión de aleación de aluminio combina la eficiencia del proceso con las ventajas del material para producir piezas ligeras y de alta precisión. Si yo estuviera a cargo de este proyecto, comenzaría por las necesidades del cliente, analizaría el escenario de aplicación, seleccionaría la aleación de aluminio adecuada (preferiblemente A356), optimizaría los parámetros de baja presión y garantizaría la calidad de la fundición. JS se especializa en esta solución eficiente y le invitamos a contactarnos para conversar sobre cómo fabricar piezas mediante fundición a baja presión de aleación de aluminio.

Héroes tras bambalinas: Moldes y materiales que hacen posible la perfección

Sigamos hablando de la fundición de aluminio a baja presión . Esta vez, hablaremos de esos "héroes ocultos" que a menudo se pasan por alto, pero que son absolutamente cruciales: los moldes y los materiales del equipo. Imaginen que la aleación de aluminio es el protagonista en el escenario, y el molde y el equipo son el escenario y la iluminación. Sin ellos, por muy bueno que sea el protagonista, ¡no puede ofrecer un buen espectáculo!

Material del molde: ¡La durabilidad es una cruda realidad!

- El principal desafío: El molde debe soportar repetidamente la temperatura de 600-700 °C del agua hirviendo con aluminio y la presión de la contracción por enfriamiento. No puede deformarse ni agrietarse con el tiempo. ¡Este requisito de resistencia es muy alto!

- Nuestra primera opción: Acero para matrices de trabajo en caliente, como el conocido H13 (estándar americano) o el SKD61 (estándar japonés).

¿Por qué este tipo de acero es tan resistente?

Contiene materiales como cromo, molibdeno y vanadio, que le confieren resistencia y tenacidad a altas temperaturas, y le permiten soportar especialmente la fatiga causada por cambios bruscos de temperatura. En nuestro taller JS, el H13/SKD61 es la herramienta principal en la fabricación de moldes metálicos para fundición a baja presión.

Tubo de elevación: El canal central de la fundición a baja presión por gravedad

¡Este tubo es fundamental! El aluminio líquido se vierte en el molde "aguas arriba" a través de él. Generalmente, le exigimos requisitos extremadamente altos.

- Propiedades químicas estables: No debe reaccionar con el agua de aluminio, contaminar el metal fundido y las impurezas en la fundición serán desechadas.

- Control de temperatura: El agua con aluminio no debe enfriarse demasiado rápido al subir por el tubo, de lo contrario se congelará antes de llenar el molde.

- Gran durabilidad: Debe soportar la erosión del agua a alta temperatura del aluminio y los choques térmicos, y no debe romperse fácilmente.

Nuestra primera opción es el tubo cerámico de nitruro de silicio (Si₃N₄). ¿Qué tiene de especial? Es particularmente resistente a la corrosión, muy resistente, soporta bien la dilatación y contracción térmica y tiene una larga vida útil. Las piezas fundidas fabricadas con este material son de la mejor calidad. Por supuesto, también existen soluciones más económicas, como añadir una capa de recubrimiento al interior de tuberías de hierro fundido o acero, pero, sinceramente, su durabilidad y resistencia a la contaminación son inferiores a las de los tubos cerámicos.

Una de las claves para comprender qué es la fundición a baja presión es reconocer el papel de la mazarota en la fundición a baja presión por contragravedad.

Otros "roles de apoyo clave" que no pueden ignorarse:

- Crisol: Recipiente utilizado para fundir aluminio en agua. Generalmente usamos crisoles de grafito porque son resistentes a altas temperaturas y el aluminio en agua no reacciona al sumergirse en ellos.

- Desmoldante: Debe rociarse dentro del molde antes de cada colada. Sus funciones principales son: primero, facilitar el desmoldeo de la pieza solidificada; segundo, formar una película protectora en la pared interna del molde para reducir el daño directo del aluminio a alta temperatura y prolongar su vida útil.

Para fabricar productos de alta calidad y estables mediante fundición a baja presión de aleación de aluminio, no basta con contar únicamente con una buena aleación. La selección de los materiales de cada componente, como los moldes, los tubos de alimentación y los agentes desmoldantes, influye directamente en el éxito o el fracaso final.

En JS, somos plenamente conscientes del valor de estos "héroes entre bastidores". Desde la selección del acero para moldes y la aplicación de tubos de alimentación de cerámica, hasta el control preciso de los parámetros del proceso, hemos acumulado una vasta experiencia práctica. Si necesita fundición de aluminio a baja presión, no dude en contactarnos. ¡Le ayudaremos a encontrar la solución de materiales y el proceso más adecuados!

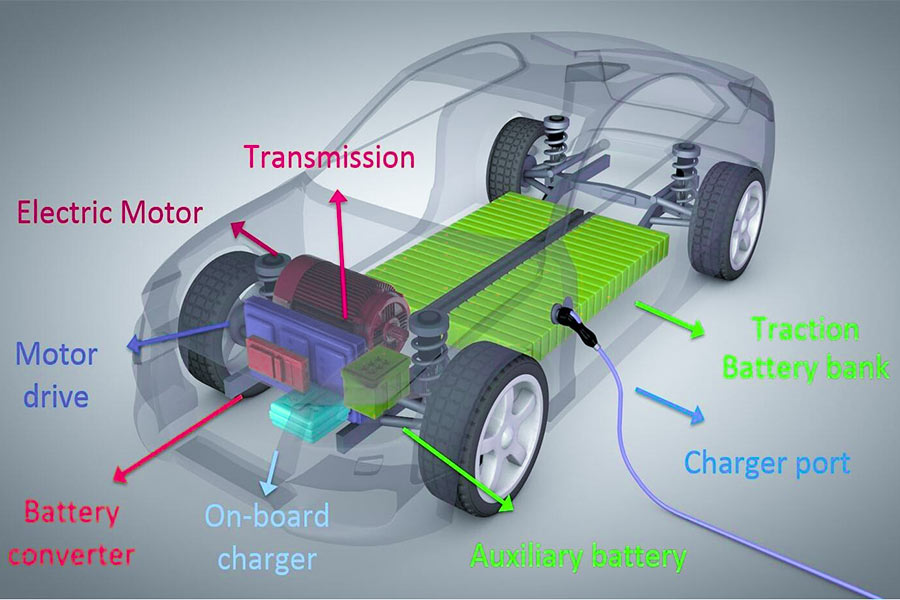

Análisis de un caso práctico: Desarrollo de una placa de refrigeración de baterías integrada para vehículos eléctricos insignia.

En el sector de los vehículos eléctricos, la batería es el componente principal, y su sistema de refrigeración es fundamental para garantizar su vida útil. Nos embarcamos en un proyecto desafiante: el desarrollo de una placa de refrigeración para baterías de gran tamaño (1,5 metros de longitud) con canales de flujo internos extremadamente complejos (diseño en forma de S) para un fabricante líder de vehículos eléctricos. Los requisitos fundamentales son: fiabilidad absoluta y cero fugas.

Desafío del cliente: Fabricar una placa de refrigeración grande y compleja que no presente fugas.

La solución anterior del cliente presentaba dos problemas principales:

- Solución de soldadura tradicional: Soldar varios componentes pequeños para formar una sola pieza. Esto genera cientos de posibles puntos de fuga, un alto riesgo de fallo ante vibraciones prolongadas y, además, un mayor número de piezas aumenta el peso.

- Intento de fundición a presión: Debido al tamaño extragrande y a los complejos canales de flujo internos, se forman fácilmente poros pequeños durante el llenado a alta velocidad, lo que tampoco permite cumplir con los estrictos requisitos de cero fugas.

La solución de JS: Un sistema completo de materiales de fundición a baja presión

Tras el análisis, descubrimos que la clave del éxito reside en los materiales y los procesos : debemos elegir una combinación de material y proceso que permita formar una estructura compleja de una sola vez y sin dejar juntas. Por ello, nos decantamos por la tecnología de fundición a baja presión.

- Aleación de fundición preferida: Utilizamos aleación de aluminio A356. Presenta buena fluidez, alta densidad tras la solidificación y permite rellenar completamente canales de flujo complejos. Además, tras el tratamiento térmico estándar T6, adquiere alta resistencia y tenacidad, y una estanqueidad al aire excepcional, lo que garantiza la prevención de fugas.

- Proceso de precisión y diseño de molde: La fundición a baja presión permite que el aluminio y el agua llenen lentamente el molde, evitando así la entrada de aire y reproduciendo fielmente los diminutos canales de flujo. Además, el molde, fabricado en acero H13 e incorporado con tuberías de refrigeración internas, controla con precisión el proceso de solidificación y previene eficazmente la contracción.

- Equipamiento clave: Debido a los altos requisitos de pureza del canal de flujo del refrigerante, insistimos en utilizar tubos elevadores de cerámica de nitruro de silicio en las máquinas de fundición a baja presión. Este material inerte garantiza la pureza de la pieza fundida desde su origen. El producto final es una pieza de aluminio de alto rendimiento fabricada mediante fundición a baja presión .

Ventajas comparativas del proceso de fundición a baja presión:

| Tipo de proceso | tasa de fuga promedio | Reducción de peso (en comparación con la soldadura tradicional) | Potencial para mejorar la eficiencia de producción |

| Fundición a baja presión | 0% | ~20% | Alto (70%+) |

| Fundición a presión de alta presión | 2,5% | ~10% | Medio (40%) |

| Soldadura tradicional | 5,0+% | 0% | Bajo (20%) |

Fuente: SAE International, Fundición avanzada para sistemas de refrigeración de vehículos eléctricos, 2024.

Resultado final: núcleo de seguridad ligero y de alta fiabilidad

Nuestra solución ha aportado mejoras significativas:

- Estructura general: Se transformó con éxito el componente complejo, originalmente compuesto por más de 20 piezas soldadas, en una sola pieza fundida integral, eliminando el riesgo de fugas de soldadura y mejorando la fiabilidad estructural.

- Verificación de cero fugas: Superó la prueba de fugas de helio más rigurosa para obtener la certificación de cero fugas. Asimismo, superó las pruebas de ciclo de presión y vibración al 100%, cumpliendo plenamente con las normas de seguridad .

- Reducción de peso significativa: En comparación con la solución de soldadura original del cliente, nuestra placa de refrigeración es un 20 % más ligera, lo que ayuda a mejorar la eficiencia energética de todo el vehículo.

- Mayor eficiencia de producción: El proceso de moldeo de una sola pieza simplifica el proceso de producción y mejora la eficiencia de producción en comparación con la soldadura manual.

Inspiración principal: La optimización del sistema es fundamental

Tras completar con éxito este proyecto, comprendí una verdad: el éxito de la fundición de aluminio a baja presión no se basa en meras suposiciones, sino en la optimización sistemática de tres aspectos clave: las aleaciones, los moldes y el equipo. Cada detalle debe estar perfectamente coordinado para obtener un producto de calidad.

Si yo liderara este proyecto, primero analizaría a fondo las necesidades del cliente y luego utilizaría nuestra experiencia en fundición a baja presión de JS para seleccionar la aleación de aluminio A356 adecuada y personalizar el molde H13 para garantizar un proceso impecable. Durante la fase de pruebas, optimizaría el ciclo de presión y sellaría las fugas con antelación. JS está comprometida con la resolución de desafíos complejos mediante la tecnología de fundición y espera potenciar su plataforma de vehículos eléctricos de próxima generación.

Preguntas frecuentes: respuestas a más preguntas sobre materiales de fundición

Pregunta 1: ¿Cuál es la diferencia fundamental entre los materiales de fundición a baja presión y los materiales de fundición en arena?

La principal diferencia entre ambos procesos radica en el material del molde:

- La fundición a baja presión utiliza un molde metálico reutilizable, como el acero H13 que solemos usar. Este molde rígido garantiza dimensiones de fundición precisas, una superficie lisa y una alta eficiencia.

- El molde para fundición en arena es desechable; generalmente se trata de un molde de arena hecho de arena de cuarzo y un aglutinante. Los moldes de arena son económicos de fabricar y resultan especialmente adecuados para piezas grandes y relativamente sencillas. Sin embargo, en comparación con los moldes metálicos, la precisión y el acabado de las piezas producidas con moldes de arena son considerablemente inferiores.

Entonces, a la hora de elegir el proceso, el material del molde (metal o arena) es el punto de partida clave.

Pregunta 2: ¿Por qué no se suele utilizar la fundición a baja presión en materiales de acero?

- ¡La clave está en la temperatura! La fusión del acero requiere unos 1500 °C, mucho más que la aleación de aluminio que solemos fabricar (unos 660 °C). Una temperatura tan elevada supone una gran prueba para los equipos.

- Los hornos de aislamiento, los conductos ascendentes y, sobre todo, los moldes metálicos de uso frecuente (como los de acero H13), son propensos a sufrir averías a temperaturas tan elevadas, lo que reduce drásticamente su vida útil. Pronto habrá que sustituirlos, y el coste es prohibitivo.

Por lo tanto, la fundición a baja presión es ideal para aleaciones ligeras como el aluminio y el magnesio. Su uso es el más adecuado y rentable.

Pregunta 3: ¿Cuál es la diferencia entre la fundición a baja presión y la fundición a presión a alta presión en la selección de materiales?

Los métodos de trabajo de estos dos procesos son muy diferentes, lo que afecta directamente a la elección de los materiales:

Fundición a presión de alta presión:

- Es un proceso rápido, y el metal fundido se introduce instantáneamente en el molde mediante alta presión. Solemos utilizar materiales con buena fluidez, como aleaciones de aluminio y zinc, que permiten llenar rápidamente todos los rincones del molde.

- Pero el problema también está presente aquí. Si se hace con demasiada prisa, es fácil que el aire quede atrapado en el interior y se formen poros diminutos.

- Esto dificulta la realización de procesos de fortalecimiento como el tratamiento térmico T6 en el futuro. Una vez que los poros se expanden al calentarse, las piezas pueden abombarse y desecharse.

Fundición a baja presión:

- El proceso de alimentación es lento y constante, y se basa en la presión del aire para empujar el metal fundido hacia el molde de forma uniforme. De esta manera, se evita la entrada de gas y el interior de la pieza fundida resulta muy denso, prácticamente sin poros.

- Por lo tanto, las piezas fabricadas con este proceso son especialmente adecuadas para el tratamiento térmico T6. Tras dicho tratamiento, la resistencia y la dureza del material mejoran notablemente.

Resumen

Para aprovechar al máximo la fundición a baja presión, no basta con observar las piezas de aleación de aluminio obtenidas. La clave reside en los materiales y sistemas de proceso que sustentan todo el proceso , como el acero para moldes H13 de alta resistencia, la mazarota cerámica anticorrosiva y otros componentes esenciales. Como una de las muchas fábricas de fundición a baja presión de aluminio, sabemos que solo seleccionando los materiales adecuados y garantizando el correcto funcionamiento de todo el sistema de proceso se pueden producir piezas de alto rendimiento y gran fiabilidad.

¿Su proyecto necesita una solución de este tipo?

- ¿Busca un método para fabricar piezas de aleación de aluminio que permita crear formas complejas y garantice la máxima calidad?

- ¿Crees que a la hora de elegir materiales no solo se debe tener en cuenta la calidad, sino también cómo interactúa todo el proceso de fabricación?

JS le proporciona asistencia profesional:

- No solo nos centramos en la selección de grados de aleación de aluminio, sino que también le proporcionamos soluciones de optimización de procesos de principio a fin:

- Selección de materiales: Analizamos sus requisitos de diseño y le recomendamos la aleación de aluminio más adecuada.

- Optimización del sistema: La clave reside en optimizar el diseño del molde, los parámetros del proceso y los sistemas de materiales de apoyo para garantizar el máximo rendimiento de la pieza.

- Presupuesto transparente: Recibirás un presupuesto claro y detallado del proyecto.

¡Actúe ahora !: ¡Suba sus dibujos de diseño!

Combinamos conocimientos profesionales sobre materiales y una tecnología de fundición a baja presión consolidada para ofrecerle un plan de fabricación fiable y un presupuesto realista que le ayude a fabricar piezas de calidad.

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. Serie JS. No se ofrece ninguna garantía, expresa ni implícita, sobre la exactitud, integridad o validez de la información. No debe interpretarse que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la Red Longsheng. Es responsabilidad del comprador solicitar un presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para obtener más información, póngase en contacto con nosotros .

Equipo JS

JS es una empresa líder en el sector, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metales y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. Elija JS Technology : eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com