Fabricación de chapaes un proceso que utiliza equipos operados manualmente para cortar, doblar y soldar láminas de metal. Los trabajadores pueden usar metales blandos para hacer decoraciones o metales duros para producir soportes de construcción, y estos productos terminados se usan ampliamente en el campo industrial. La chapa de aluminio es uno de los materiales de uso común. Es resistente a la corrosión y fácil de procesar, mientras que el metal de acero galvanizado tiene un recubrimiento contra la riega en la superficie.

Todo el proceso de producción incluye tres enlaces principales: diseño de dibujo, estampado de moho y conjunto de soldadura. Los trabajadores usan mediciones precisas para garantizar que cada componente cumpla con el tamaño estándar. Esta tecnología puede producir grandes componentes, como chasis de camiones, así como piezas de precisión, como las carcasas de metal de los teléfonos móviles.

¿Qué es la fabricación de chapa?

Empleamos varios métodos de procesamiento para dar forma y cortar las láminas de metal para que se ajusten a tamaños especificados, y todo el proceso implica cuatro pasos principales, moldeo, corte, chapa de flexión y ensamblaje. En una aplicación real, hemos encontrado que la precisión del proceso de flexión afectará directamente el efecto de ensamblaje y la vida útil de las piezas.

Podemos procesar varios tipos de sábanas de metal con espesores de 0.5 mm a 6 mm en función de las necesidades de varias escenas. Este tipo de flexibilidad puede satisfacer las necesidades de la mayoría de los sectores industriales paracomponentes estructurales de precisión.

¿Cuáles son los procesos centrales de la fabricación de chapa?

1. Etapa de confirmación de requisito

Primero confirmaremos los requisitos básicos con el cliente. Por ejemplo, la semana pasada hubo un proyecto de revestimiento de dispositivos electrónicos donde el cliente solicitó específicamente el uso de chapa de aluminio de 1,2 mm de espesor y requería 8 flexión de metal de lámina de ángulo recto. UsamosModelado 3DSoftware para dibujar un modelo estructural con orificios de posicionamiento y costillas de refuerzo.

2. Proceso de conversión de redacción

Una vez completado el modelado, utilizaremos un software de redacción profesional para dibujar dibujos de producción. El proyecto de carcasa de instrumentos médicos recientemente completado tiene 6 puntos de posicionamiento de corte láser y requisitos de arena de superficie indicados en los dibujos.

3. Verificación de factibilidad de producción

Nuestros ingenieros verificarán los dibujos dos veces. El mes pasado, hubo un proyecto de caja de control industrial que redujo 4 piezas y ahorró el 15% de los costos de material a través de un diseño optimizado. Al mismo tiempo, se calcularán los parámetros clave, como el soporte de ventilación que necesita resistir una presión continua de 30 kg.

4. Proceso de producción de propototipo

El taller utiliza equipos de corte láser con una precisión de ± 0.1 mm. La semana pasada, al hacer componentes de la estación base de comunicación, usamos por primera vezcorte con láserPara cortar la placa base, luego completó 6 procesos de flexión con una máquina de flexión hidráulica y finalmente la ensamblé con una máquina de soldadura por puntos. Todo el proceso se controla dentro de las 48 horas.

5. Proceso de prueba y verificación

El año pasado, realizamos 100 pruebas de carga y descarga y pruebas de carga en los conectores de estantería realizados para empresas de logística. Según los resultados de la prueba reales, la estructura de soporte se ajustó y la capacidad de carga se incrementó en última instancia de 200 kg a 350 kg.

6. Preparación de producción de Batch

Los productos que pasen la prueba se transferirán al proceso de producción en masa. En la actualidad, adoptamos un modo de producción modular, con una capacidad de producción diaria de hasta 1,500 piezas para piezas de chapa convencionales y una capacidad de producción estable de 300 piezas/día para piezas personalizadas especiales.

¿Cómo diseñar piezas de chapa?

1. Puntos clave del diseño del hoyo

Al diseñar agujeros, debemos prestar especial atención al tamaño y la relación de posición. Se recomienda que el diámetro del orificio sea consistente con el grosor del material en sí, como usar una placa de 2 mm para abrir un orificio de 2 mm de diámetro. El espacio entre los agujeros adyacentes debe ser al menos seis veces el grosor del material.

También es importante tener en cuenta que los agujeros no deben estar demasiado cerca del borde. Recomendamos mantener una distancia segura de al menos tres veces el grosor del material.

2. Principio de control de espalda

Hemos encontrado que mantener uniformeespesor de la paredes crucial para la calidad del producto. Si se deben usar diferentes estructuras de grosor en el diseño, se recomienda planificar el orden de apilamiento y la ruta de procesamiento de las placas de antemano. Según nuestra experiencia, las piezas estructurales con una diferencia de espesor de más del 20% deben prestar especial atención al problema de posicionamiento durante el procesamiento, lo que puede conducir fácilmente a la desviación dimensional del producto terminado.

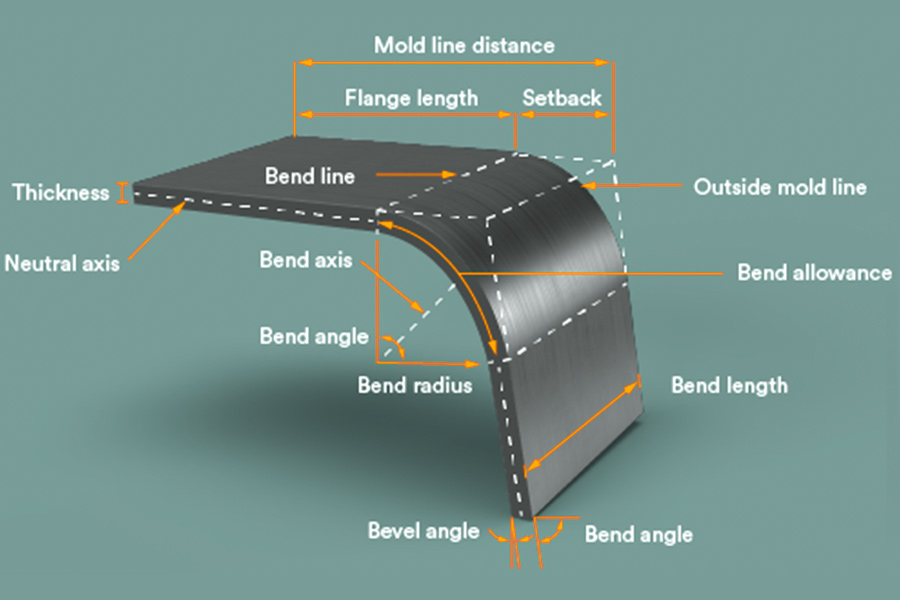

3. Especificación de radio de curva metálica de la hoja de metal

En el proceso de flexión, siempre nos adherimos al principio básico del "radio igual al grosor". Por ejemplo, al procesar una placa de 1,5 mm de espesor, el radio del arco en la curva también debe mantenerse a 1.5 mm. Esta correspondencia simple puede evitar efectivamente problemas como el agrietamiento del pliegue o la deformación de la superficie. Al encontrar formas especiales que requieren un ajuste de radio, se recomienda que realice pruebas de muestra por adelantado.

4. Método de cálculo de la tensión

Al dibujar un diagrama de expansión de plano, es mejor agregar una sección de material reservado basado en el tamaño real. Este material adicional se llamasubsidio de flexión. Las características elásticas del material deben considerarse en el cálculo específico, y el método de prueba y error generalmente se usa para determinar el mejor valor. Para el acero convencional, estamos acostumbrados a deducir 1.5 veces el grosor del material de la longitud de la brida como compensación. Este valor empírico puede equilibrar mejor la precisión dimensional y la eficiencia de procesamiento.

¿Qué tipos de fabricación de chapa hay?

1. Proceso de medición

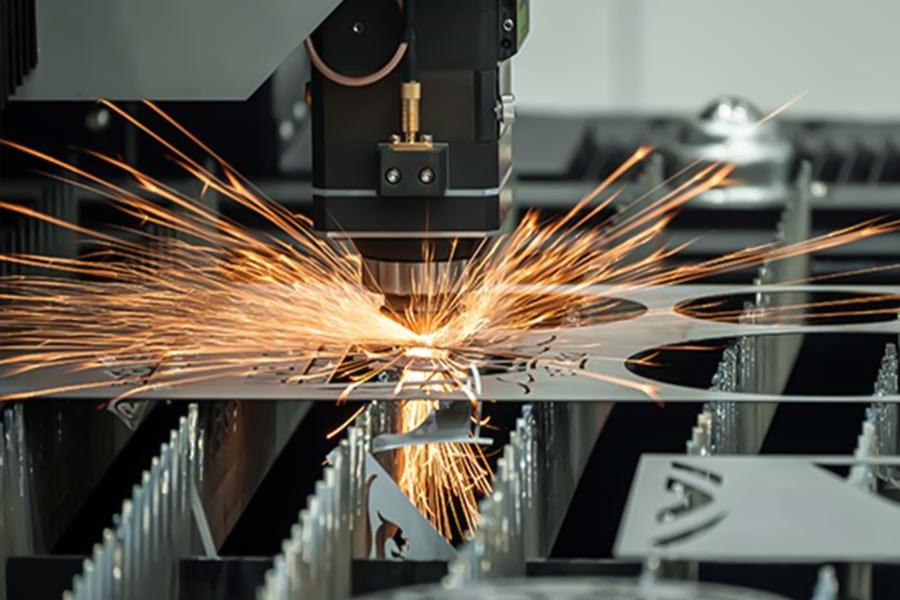

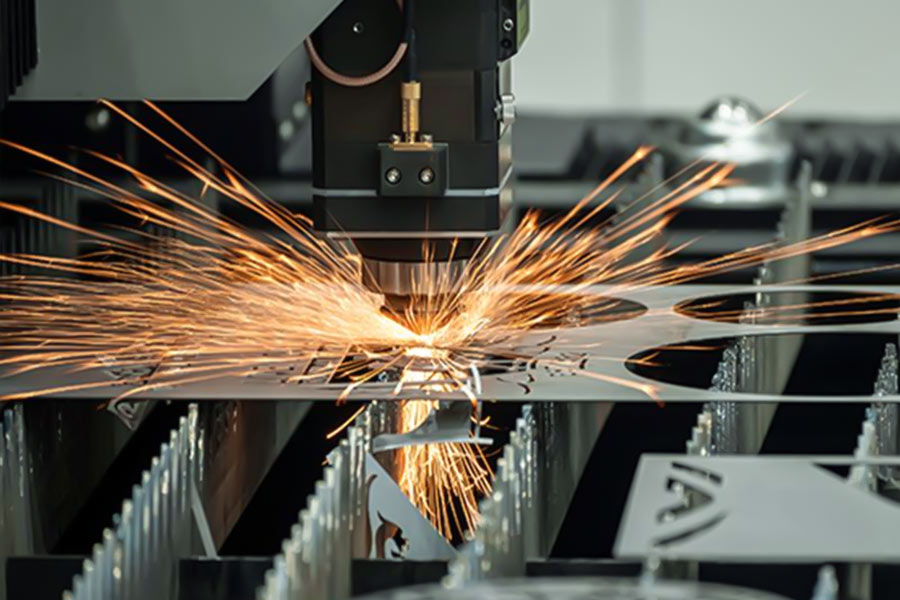

El corte es el primer paso en el procesamiento de chapa. Los trabajadores usan cizallas o cortadores láser para cortar la chapa en formas específicas. El cizallamiento incluye tres operaciones básicas: materiales de corte, perforaciones de agujeros y piezas de separación. Para pedidos industriales con requisitos de alta precisión, las empresas prefieren la tecnología de corte sin contacto. Al procesar placas de acero inoxidable de 2 mm de espesor, el ancho de incisión del corte láser se puede controlar dentro de 0.15 mm.

La tecnología de corte láser es actualmente la más utilizada. El proceso puede lograr una precisión de procesamiento de ± 0.1 mm, que es más del 50% más eficiente que el cizallamiento tradicional. El corte láser no solo puede reducir los desechos del material, sino que también acortar los ciclos de suministro, y es particularmente adecuado para la producción en masa de piezas de precisión.

2. Proceso de parto

La soldadura conecta metales calentando o presurizando. Los métodos de soldadura comunes incluyen:

Soldadura MIG/MAG: este es el método más utilizado para conectar piezas de acero. A través de la alimentación continua de alambre y la protección de argón, la resistencia de una sola soldadura puede alcanzar el 90% del material principal. Al procesar estanterías el año pasado, utilizamos este método para completar el 80% deltrabajo de soldadura.

Soldadura TIG: al procesar tanques de agua de acero inoxidable, preferimos este método más controlable. Durante la operación, el electrodo de tungsteno debe mantenerse a 3-5 mm de la pieza de trabajo, y la entrada de calor debe controlarse con precisión por el pedal del pie.

Soldadura con láser: el enfoque del haz láser genera alta temperatura para lograr una soldadura rápida. La zona afectada por el calor es pequeña, adecuada para soldar componentes electrónicos de precisión.

3. Bendición y formación

El proceso de la chapa de curvatura cambia la forma de la lámina a través de la fuerza externa. Durante la operación, el trabajador deforma la lámina de metal a lo largo de un eje lineal para formar un ángulo específico. El equipo común incluye:

Máquina de flexión de tipo V: flexión básica con un molde triangular.

Máquina de formación de tipo U: fabricación de estructuras tubulares o de caja.

Equipo de rodadura: procesamiento de piezas en forma de arco.

El grosor del material afecta directamente el efecto de flexión. El radio de flexión de una placa delgada de 0.5 mm generalmente es 1 veces el grosor de la placa, mientras que una placa de 5 mm de espesor requiere un radio de más de 3 veces. El operador debe ajustar los parámetros del molde de acuerdo con las características del material.

4. Proceso de estampado

La máquina de estampado coopera con el molde para lograr una prototipos rápidos. Este proceso completa el corte y la configuración a temperatura ambiente al mismo tiempo, y puede procesar 600-800 partes por hora. Los procesos básicos incluyen:

Golpes: hacer agujeros de montaje o orificios de disipación de calor.

Blanking: separar la forma de las piezas.

Dibujo: formando piezas en forma de taza.

En relieve: hacer texturas superficiales.

Los golpes y el blanking simples son adecuados para el procesamiento temprano, y los procesos de dibujo complejos pueden formar directamente el producto final. Piezas como puertas de automóvil y conchas de chasis se forman porestampado multiproceso.

¿Cómo equilibrar la fuerza y el costo a través de una tabla de medidor de chapa?

En la fabricación de chapa, la clave para equilibrar la resistencia y el costo a través de la tabla de medidor de chapa es la selección científica y la optimización de procesos:

1.Comprender la relación entre el grosor de la hoja y el rendimiento

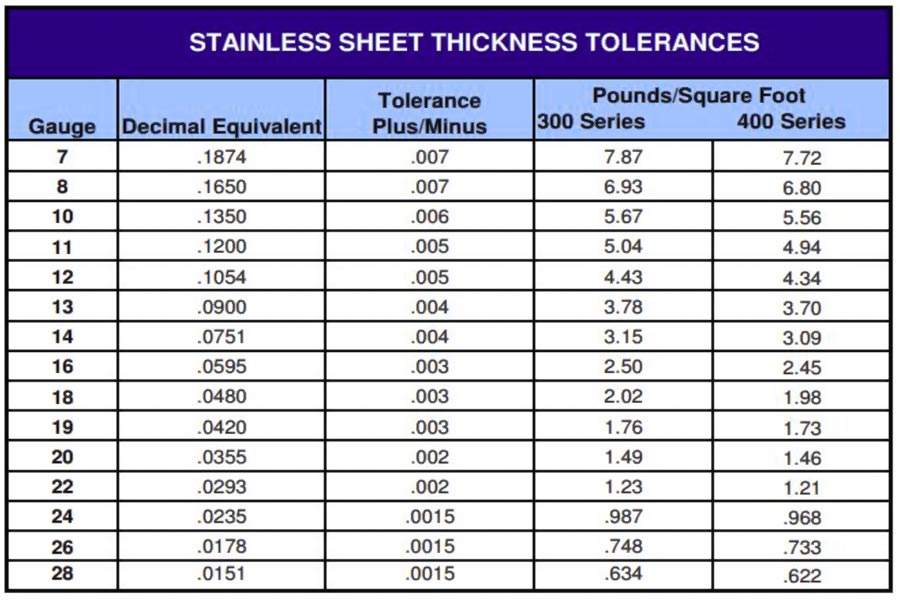

El grosor de la lámina corresponde al grosor real (mm/pulgada) correspondiente al número estándar de los Estados Unidos (medidor), por ejemplo:

- Medidor 16 → ≈ 1.588 mm (alta resistencia, adecuada para estructuras de carga).

- 22 Medimiento → ≈ 0.711 mm (ligero, adecuado para carcasas de carga).

- Tecnología de la empresa JS: el grosor debe seleccionarse de acuerdo con el tipo de material (por ejemplo, acero inoxidable 304/316, aluminio 6061).Por ejemplo, durante la flexión, las placas delgadas (<0.5 mm) son propensas al agrietamiento y deben ser compensadas preparando o ajustando el radio de flexión.

2. Estrategia de optimización de costos

Controle con precisión la cantidad de materiales:

Durante la etapa de diseño, utilizaremos el software FEA para analizar las condiciones de estrés y descubrir dónde se puede reducir el grosor. El año pasado, cuando ayudamos a una fábrica de lavadora a diseñar un barril interno de acero inoxidable, descubrimos a través de la simulación que la pared lateral estaba menos estresada. Finalmente, el grosor se redujo a 1,0 mm, y el material se reemplazó con una placa de acero enrollada en frío, lo que redujo el costo total en un 25%. En la operación real, se debe prestar especial atención al hecho de que el área de adelgazamiento no puede afectar la resistencia de los agujeros de ensamblaje.

Selección flexible de materiales alternativos:

Para piezas estructurales no con carga, se recomienda usar aleación de aluminio en lugar de acero inoxidable. Por ejemplo, después de que la cubierta de la caja de control se cambió a 6063 aleación de aluminio, el peso se redujo en un 30% y el costo del material se ahorró en un 20%. El tratamiento de la superficieUtiliza anodización, que es a prueba de óxido y hermoso. Un lote de conchas de equipos al aire libre procesados el año pasado no se ha oxidado hasta ahora. Pero debe tenerse en cuenta que la flexión de la aleación de aluminio requiere un radio de arco más grande, que debe confirmarse por adelantado.

3. Optimización del diseño estructural

Solución de refuerzo de placa delgada:

Los diseñadores pueden hacer costillas de refuerzo elevadas en la superficie de las placas delgadas (como 1.0 mm). Este método puede aumentar la resistencia de flexión de la placa a tres veces el original cambiando la distribución del material. Estos datos son el resultado real de la prueba del laboratorio JS.

Aplicación de estructura combinada:

Cuando la resistencia de una sola capa de placa es insuficiente, múltiples placas delgadas se pueden combinar soldadura o remachado. Por ejemplo, usar tres placas de 1 mm en lugar de placas de 3 mm de espesor puede reducir el peso en un 10% -15% mientras se mantiene una capacidad de carga similar.

Puntos de proceso de flexión:

JS Company ha encontrado a través deproducción en masaverificación de que el radio de arco del molde de flexión debe ser al menos igual al grosor del material. Para la placa de aluminio común de 2 mm, se debe usar un molde con un radio de 2 mm. Hay dos ventajas en hacer esto. Primero, el ángulo de la pieza es más preciso después de formarse, y la cantidad de rebote se reduce en más del 30%. En segundo lugar, la pérdida de moho se reduce y la vida útil promedio se extiende por 50 lotes de procesamiento.

Cabe señalar que si un molde de radio pequeño se usa por la fuerza para procesar placas gruesas, no solo causará grietas en la superficie de las piezas, sino que también acelerará el desgaste del molde. Ha habido casos fallidos de procesamiento de placas de 2 mm con moldes R1.5 en la línea de producción, lo que eventualmente provocó que todo el lote de piezas se desechara.

¿Qué factores deben considerarse al elegir fabricantes de chapa adecuados?

1. Capacidades técnicas y de proceso:Asegure el dominio de las técnicas de procesamiento requeridas (por ejemplo, corte láser, flexión de CNC, soldadura, tratamiento de superficie, etc.) y cumplan con los requisitos de precisión y complejidad.

2.Equipamiento y calidad del material:Verifique la sofisticación del equipo (por ejemplo, máquina de flexión CNC, línea de producción automatizada, etc.) y la confiabilidad de las fuentes de materiales (por ejemplo, tolerancia al espesor de la placa, estándares de tratamiento de superficie, etc.).

3. Certificación y estándares de calidad:Confirmación de la certificación ISO, IATF y el cumplimiento de los estándares de la industria (por ejemplo, estándares especiales en los campos automotrices y de aviación).

4. Tamaño de producción y tiempo de entrega:Evaluar la capacidad de producción para cumplir con la cantidad de pedido y garantizarentrega oportuna, especialmente para proyectos de emergencia que requieren capacidades de respuesta flexibles.

5. Transparencia de costo:Compare ofertas para evitar costos ocultos al incluir los costos completos del proceso (por ejemplo, diseño, procesamiento y reprocesamiento).

6. Servicio y soporte de ventas después:Comprender la velocidad de respuesta del soporte técnico, la política de garantía y la capacidad de resolución de problemas.

7. Protección ambiental y cumplimiento de seguridad:Se debe dar prioridad a las empresas de producción que son reciclaje de residuos, cumplen con los estándares de emisión y cumplan con los estándares de producción seguros.

8. Reputación de la industria y estudios de casos:Referencia a evaluaciones de clientes pasadas e historias de éxito para verificar las capacidades de entrega reales y la estabilidad técnica.

Al elegir los fabricantes de chapa, se requiere una evaluación integral de su capacidad técnica, control de calidad, experiencia de la industria y rentabilidad. Como proveedor de servicios de servicios de procesamiento de chapa líder en la industria, Equipo avanzado, Optimización de procesos digitales Optimización de procesos Concepto de fabricación verde, JS Company proporciona aluminio de alta precisión y aluminio de alta precisión y de alta precisiónchapa galvanizadaProcesar servicios a más de 2000 clientes en todo el mundo.

Resumen

El procesamiento de chapa es una tecnología básica para la producción industrial y juega un papel clave en la fabricación de equipos y el desarrollo de productos. Nuestra empresa ha acumulado mucha experiencia, en el campo del procesamiento de la lámina de aluminio y la formación de la lámina de acero integrandoServicios de procesamiento completo, desde la platina de flexión hasta los sistemas de corte láser.

La vida útil promedio de los productos aumenta en más del 15% en comparación con los procesos tradicionales. Estas nuevas tecnologías hacen que las piezas de chapa más ligeras, más delgadas y duraderas, aseguren la calidad de los productos estable y confiable.

Descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos.Serie JSNo hay representaciones ni garantías, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red Longsheng. Es responsabilidad del compradorRequerir una cita de piezasIdentificar requisitos específicos para estas secciones.Póngase en contacto con nosotros para más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Tenemos más de 20 años de experiencia con más de 5,000 clientes, y nos centramos en la alta precisión.Mecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,Estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de pequeño volumen o una personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsEsto significa eficiencia de selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.cncprotolabs.com

Preguntas frecuentes

1. ¿Piezas de fabricación de procesamiento de chapa de chapa con estructuras complejas?

Utilizando la tecnología de corte láser y flexión CNC para fabricar piezas estructurales complejas, su capacidad de corte de alta precisión y flexión de ángulos múltiples se puede combinar con tecnología de soldadura para lograr una geometría compleja de un espacio pequeño a gran tamaño.

2. ¿Las tablas más gruesas serán más fuertes?

Aumentar el grosor de la placa puede mejorar la resistencia a la compresión y la flexión de la placa, pero la placa es demasiado gruesa (como> 10 mm) y requiere un procesamiento especial (por ejemplo, formación en caliente o prensa hidráulica) debido a su rigidez, lo que hace que sea difícil doblarse y propenso al agrietamiento.

3.Is aleación de aluminio adecuada para fundición o chapa de metalfabricación?

Ambos son aceptables.La fundición es adecuada para la estructura interna compleja y la producción en masa, con bajo costo y precisión.El procesamiento de chapa es adecuado para una superficie curva de alta precisión o personalización de lotes pequeños, a través del corte con láser y la flexión para lograr una resistencia ligera y alta.

4. ¿Qué tan amigable con el medio ambiente es el procesamiento de chapa?

El procesamiento de chapa puede reducir en gran medida el consumo de energía y la contaminación a través del reciclaje de residuos (más del 90% de utilización de metales), procesos de protección del medio ambiente (como pulverización a base de agua, metalurgia en polvo) y ahorros de energía del 50% de equipos de eficiencia energética del corte láser de fibra).