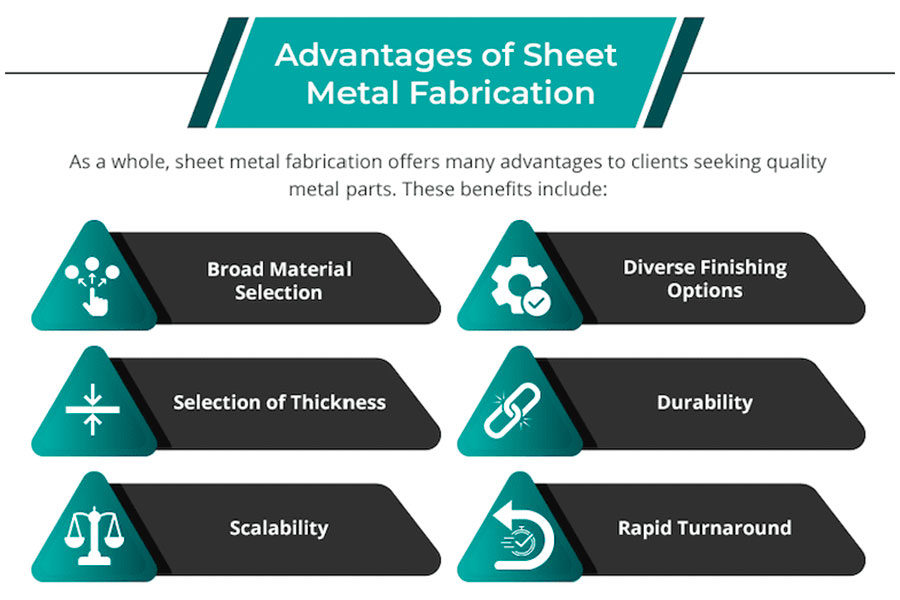

El principio central de la fabricación de chapa es la fusión profunda de las características del material y la operación coordinada de los equipos de fabricación avanzados.El sistema tecnológico combina una alta eficiencia y adaptabilidad para lograr la precisión de nivel micrométrico y la fabricación de piezas complejas y piezas estructurales a gran escalaproducción en masa, cubriendo la gama completa de aplicaciones, desde la electrónica de precisión hasta equipos de maquinaria pesada.

En el sistema de fabricación inteligente moderno, la chapa de metalfabricaciónse está convirtiendo en un motor de tecnología clave para promover el desarrollo de la fabricación inteligente y precisa a través de la aplicación de materiales livianos, diseño de optimización estructural e integración multifuncional.Los nuevos formularios de productos se crean constantemente para remodelar la cadena de valor de la industria tradicional.

¿Qué es la fabricación de chapa?

Fabricación de chapase refiere al proceso de cortar, doblar y moldear las láminas de metal en una forma específica. Bend Sheet Metal es uno de sus componentes centrales.Esta técnica de procesamiento se puede utilizar para fabricar estructuras tridimensionales complejas controlando con precisión el ángulo de flexión, la curvatura y las dimensiones de las láminas de metal.

En la producción de varios componentes, es necesario utilizar máquinas de flexión y otros equipos para completar la operación de la lámina de curvatura, y luego combinar procesos posteriores, como soldadura y remachado, para lograr la unidad de la funcionalidad y la estética.La fabricación de chapa no solo depende de equipos de control numéricos avanzados, sino que también necesita optimizar los parámetros de proceso de acuerdo con la ductilidad del material para garantizar la resistencia y la precisión de la combinación final del producto.

¿Cuáles son las herramientas y equipos centrales para la fabricación de chapa?

Las herramientas y equipos centrales de la fabricación de chapa se incluyen principalmente los siguientes tipos, de los cuales la chapa de curvatura es la clave para la formación compleja:

- Máquina de tijera: Se usa para cortar las láminas de metal en contornos rectos del tamaño deseado para proporcionar material básico para la flexión posterior.

- Máquina de perforación CNC:Golpear, ranura o cortar una forma especial en una placa de metal por medio de un dado, a menudo utilizado para doblar.

- Máquina de flexión:Como uno de los equipos centrales del chapa, aplica presión para la chapa de metal a través de la muerte hidráulica o eléctrica para completarflexión precisaOperación de chapa, que soporta la flexión de una forma de ángulo múltiple y complejo.

- Molde de flexión:Incluye moho superior e inferior, determinar el ángulo de flexión, el radio y la precisión.Los tipos de moldes comunes son moho en forma de V, moho puntiagudo, etc., que deben seleccionarse de acuerdo con el grosor de la placa y los requisitos tecnológicos.

- Prensamáquina:Proporciona alta presión de tonelaje para estiramiento profundo o formación de superficie compleja, comúnmente utilizada en la producción de componentes estructurales de alta resistencia, como piezas de chapa automotriz.

- Máquina de corte láser:Una especie de equipo de corte térmico de alta precisión que puede reemplazar el corte tradicional. Es especialmente adecuado para el procesamiento de contorno de la placa con forma y mejora la eficiencia de la preparación del material antes de flexionar.

- Sistema de programación de flexión de CNC:Las rutas y parámetros de flexión (como la secuencia de flexión y los valores de compensación) se generan a través del software CAM para garantizar la consistencia dimensional en la producción en masa.

- Equipo de soldadura: Como el arco de argón y la máquina de soldadura por puntos, utilizadas para fijar las piezas de flexión y mejorar la resistencia estructural (como las piezas metálicas de la lámina de marco).

Juntos, estos dispositivos cubren todo el proceso desde el corte de chapa y la formación hasta el mecanizado de precisión, en el quedoblar la chapaes el proceso central que conecta uno con el siguiente, afectando directamente la precisión y la función del producto terminado.

¿Cómo se compara la fabricación de chapa con otras técnicas de procesamiento de metal?

1.Fabricación de chapa vs. fundición

Comparación de ventaja:

- Costo y ciclo: el procesamiento de chapa no requiere abertura de moho, adecuada para lotes pequeños o producción personalizada, bajo costo unitario.La fundición requiere moldes personalizados con los que son caros para comenzar pero adecuados para la producción en masa (como los cuerpos de bloques de cilindros del motor).

- Tasa de utilización del material: chapa de metal Después de cortar los materiales restantes se puede reutilizar, la tasa de utilización de más del 90%.La tasa de utilización del material es de aproximadamente el 70% debido a la pérdida del sistema de fundición.

- Ligero: la chapa se puede doblar y estirarse para lograr estructuras livianas complejas, como los marcos de drones, mientras que las piezas fundidas generalmente están en estados más pesados.

Limitación:

La chapa es difícil procesar cavidades complejas o estructuras irregulares, y la fundición puede formar huecos con formas generales complejas.

Escenarios aplicables:

- Seleccionar chapa: prototipos rápidos, peso ligero,personalización por lotes pequeños(como electrodomésticos y chasis).

- Selección de fundiciones: alta resistencia, estructura de cavidad compleja (como engranajes mecánicos, válvulas de tubería, etc.).

2.Fabricación de chapa vs. soldadura

Comparación de ventaja:

- Integración: la chapa forma directamente una estructura tridimensional (como los marcos del cuerpo de un automóvil) doblando, reduciendo los puntos de soldadura y aumentando la resistencia general.

- Control de precisión: la máquina de flexión CNC puede lograr una tolerancia de ± 0.1 mm, sin cicatrices de soldadura en la superficie.La soldadura se ve fácilmente afectada por la operación y debe pulirse en el procesamiento posterior.

- Eficiencia: la chapa es adecuada para la producción en masa estandarizada, mientras que la soldadura es más adecuada para la reparación o el refuerzo parcial de las piezas de chapa.

Limitaciones:

La soldadura puede conectar materiales diferentes (como metal y plástico), mientras que la chapa se limita a láminas de metal similar.

Escenarios aplicables:

- Selección de placas: producción estandarizada de piezas de placa (como soportes eléctricos, estantes, etc.).

- Elija soldadura: repare defectos, conecte materiales diferentes o refuerce temporalmente (como el acero del edificio).

3.Escena de ventaja central de chapafabricación

- Iteración rápida: la nueva etapa de desarrollo de productos no requiere inversión en moho, acortando en gran medida el ciclo de I + D (comoImpresión 3D+Fabricación híbrida de chapa).

- Diseño liviano: optimización del peso estructural a través de la flexión, el estiramiento y otros procesos (por ejemplo, reducción de componentes de componentes aeroespaciales de peso en más del 30%).

- Producción a gran escala: el equipo CNC admite una capacidad de producción diaria de decenas de miles de piezas (como líneas de estampado de metal de teléfono móvil).

- Amigante ambiental: la tasa de reciclaje de residuos excede el 95% y las emisiones de carbono son más bajas que las piezas de fundición (Fuente de datos: Informe Internacional de la Asociación de Metalucking).

Comparación de datos

| Indicador | Chapa de metalfabricación | Fundición | Soldadura |

| Costo unitario | Bajo (sin costo de moho). | Alto (dependiente de los moldes). | Medio (dependiendo del trabajo manual). |

| Ciclo de producción | Corto (1-7 días). | Largo (2-8 semanas). | Medio (basado en la complejidad). |

| Tasa de utilización de materiales | 90%-95% | 70%-80% | 85%-90% |

| Precisión típica | ± 0.1 mm | ± 0.5 mm | ± 0.2 mm |

| Adecuado para la producción de lotes | Desde un lote pequeño a gran escala. | a gran escala. | Lote pequeño a mediano. |

La fabricación de chapa se ha convertido en una opción ideal para la producción de lotes pequeños y medianos, lo que requiere una alta precisión.Cuando un proyecto requiere prototipos rápidos, diseño liviano o componentes estandarizados,Tecnología de chapase prefiere.Si se requieren estructuras de cavidad complejas o una producción de bajo costo a gran escala, se deben combinar técnicas de fundición o soldadura.En la práctica, los tres a menudo se complementan entre sí (como la carcasa de chapa+soporte soldado) para satisfacer las complejas necesidades del producto.

¿Cómo elegir materiales de fabricación de chapa?

En chapafabricación, la selección de material razonable es la clave para garantizar el equilibrio entre el rendimiento del producto y el costo.Empiece con la hoja elgráfico de calibre de chapay parámetros relacionados para proporcionarle una guía de selección sistemática:

1.Aclarar los requisitos de la aplicación

- Requisitos funcionales: de acuerdo con la capacidad de combinación, la resistencia a la corrosión y la conductividad eléctrica del material, elija diferentes materiales.

- Limitaciones del proceso: para los materiales complejos de curva de metal, se debe dar prioridad a los materiales con buena ductilidad (por ejemplo, chapa de aluminio), mientras que para las estructuras soldadas, se deben considerar los puntos de fusión del material (por ejemplo, acero inoxidable con requisitos de calor más altos).

2. Gráfico de calibre de chapa de referencia

Cuanto mayor sea el valor del medidor, menor es el grosor real de la placa (como 16GA ≈1.5 mm, 24GA ≈0.5 mm):

| Material | 16GA (mm) | 20GA (mm) | 24GA (mm) |

| SPCC Hoja enrollada en frío | 1.5 | 0.9 | 0.6 |

| Aleación de aluminio 5052 | 1.6 | 1.0 | 0.7 |

3. Características del material común

| Tipo | Ventaja | Aplicaciones típicas |

| Hoja de acero galvanizado | Resistencia a la corrosión, bajo costo. | Caja de computadora al aire libre, caja de electrodomésticos (debe cumplir con los estándares de prueba de spray de sal). |

| Aleación de magnesio de aluminio | Ligero, buena conductividad. | Disipadores electrónicos de calor, componentes aeroespaciales (seleccionados según los requisitos de dureza). |

| Acero inoxidable | Antioxidante, resistente al calor, antibacteriano. | Equipo químico y médico (necesidad de equilibrar los costos y los requisitos de higiene). |

4.Adaptación de parámetros de proceso

- Proceso de curva de chapa: las placas delgadas (por ejemplo, 24GA) requieren moldes con ranuras V más pequeñas para evitar grietas, mientras que las placas gruesas (por ejemplo, 16GA) requieren presión adicional.

- Compatibilidad de soldadura: las placas de aluminio requieren protección de gas inerte para la soldadura, y se recomienda la soldadura de arco de argón para acero inoxidable (los parámetros deben ajustarse al grosor del material).

- Tratamiento de superficie: la chapa galvanizada se puede rociar directamente, mientras quechapa de aluminioRequerir el pretratamiento de oxidación anódica (las diferencias de costo del proceso deben tenerse en cuenta en la selección).

¿Qué campos sirve principalmente la fabricación de chapa?

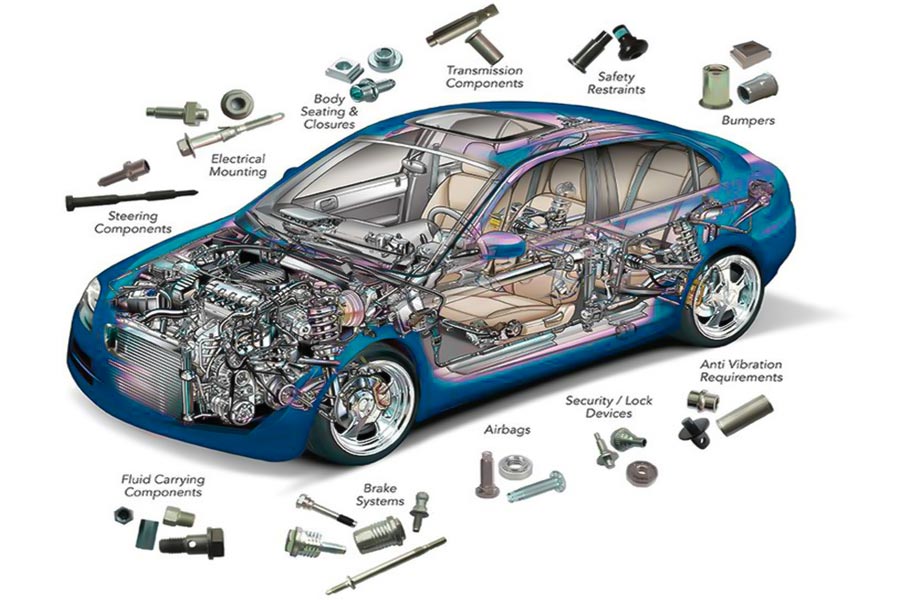

1.Industria automotriz

- Escenarios de aplicación: estructura de bisagra de puerta oculta, marco de soporte interno del tablero, sistema de escape, válvula de alivio de presión a prueba de explosión del paquete de baterías, etc.

- Procesamiento de mecanizado CNC y capacidad de capacidad de entrega de 1-2 semanas, JS ha reducido el ciclo de desarrollo de prototipos de la compañía automotriz en un 40%, alcanzó una tasa de aprobación del 99.2% con moldura de componentes de un solo uso, y se ha adherido estrictamente al estándar de tolerancia de componentes automotrices ASME Y14.5.

2.Industria electrónica de consumo

- Escenarios de aplicación: juego de engranajes de mecanismo de enfoque de lente de proyector, soporte de placa de guía de luz del teclado de la computadora, componentes estructurales de hardware inteligentes, etc.

- En respuesta a los requisitos livianos de los productos electrónicos, hemos podido reducir el peso de las estructuras complejas en un 35% al acero convencional) mediante el uso innovador de aluminio de aviación, materiales de aleación de magnesio y tecnología de soldadura por láser

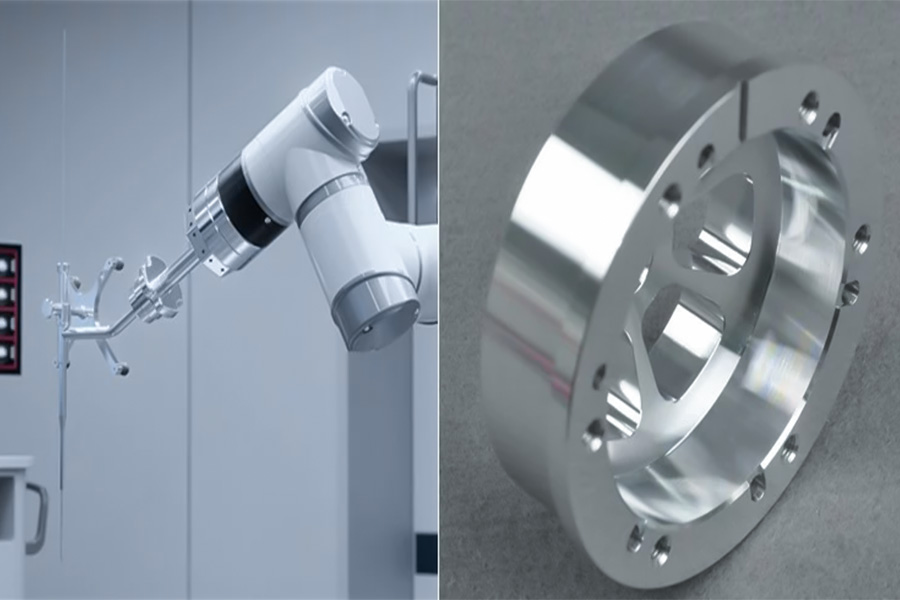

3.Industria de equipos médicos

- Escenarios de aplicación: placa de accionamiento de unión de robot quirúrgico, cuchilla colimadora de máquina CT, conjunto de válvula de ventilador portátil, etc.

- JS personaliza la precisióncomponentes de chapaPara el fabricante de equipos de imágenes médicas de alta gama, utilizando acero inoxidable 304 para uso médico.Mediante el tratamiento de pulido y pasivación, las propiedades antibacterianas mejoraron en un 90% y los tiempos de entrega son un 15% más cortos que los 21 días originales, lo que ayuda a los clientes a aprovechar las oportunidades de mercado.

4.Equipo de automatización industrial

- Escenarios de aplicación: Cubierta protectora de la junta del robot colaborativo, metralla de alimentador de la máquina de montaje de superficie de alta velocidad, etc.

- JS Estructuras de chapa de alta resistencia JS para un fabricante de robot industrial que usa el corte láser de acero de carbono Q355B.A través de la tecnología inteligente de diseño de anidación, la tasa de utilización de materiales aumentó al 92% y la eficiencia general de ingeniería aumentó en un 20%.

5.Energía reciclable

- Escenarios de aplicación: Cubierta de la guía del sistema de tono de potencia eólica, soporte solar, placa de electrodo de batería de flujo, etc.

- En un nuevo proyecto de energía, JS utiliza acero resistente a la intemperie para procesar piezas de chapa grandes, combinando corte y flexión láser para garantizar la estabilidad en entornos hostiles.Sus prácticas de fabricación sostenibles, como el reciclaje de residuos, ayudan a los clientes a cumplir los objetivos ambientales y reducen las emisiones de carbono.

¿Cuáles son los requisitos de esterilización para los componentes quirúrgicos de chapa de robot?

1.Requisitos de adaptabilidad para métodos de esterilización

Detección de compatibilidad de material

- Componentes de acero inoxidable (por ejemplo, 304/316L): adecuado para esterilización de vapor de alta temperatura y alta presión.JS proporciona un andamio resistente a la temperatura alta pararobots quirúrgicoscon precisión de ± 0.005 mm después de más de 300 ciclos de esterilización.

- Componentes de aleación de aluminio: se recomienda el óxido de etileno para la esterilización para evitar la deformación a alta temperatura.Después de la esterilización ETO, el rendimiento del par de un módulo de articulación JS permanece sin cambios.

- Plastics/Composites: se prefiere la esterilización de la radiación, y la vivienda del sensor JS está hecha de material de vista con una tasa de retención de resistencia a la tracción superior al 95% después de la irradiación.

Fortalecimiento del tratamiento de la superficie: Las piezas de chapa necesitan pulir RA <0.8 μm y pasivación (por ejemplo, oxidación anódica).Los casos de JS muestran que el proceso puede reducir los residuos de esterilización en un 80%.

2.Gestión de verificación y cumplimiento

Verificación de biocompatibilidad

Estos ingredientes están sujetos a pruebas de la serie ISO 10993 (citotoxicidad, alergias, etc.), y los componentes del soporte de agujas de JS se obtienen de un fabricante y se aprueban por la FDA 510 (k).

Informe de verificación de esterilización

Se proporcionaron datos sobre los parámetros del proceso de esterilización (por ejemplo, concentración de ETO, dosis de irradiación) y rendimiento del material para acortar el ciclo de esterilización en un 20% sin afectar el nivel de garantía de esterilización (Sal 10^-6).

3.Integración de procesos de producción

JS tiene un control muy estricto sobre el taller y el taller sin polvo cumple con los estándares ISO 7.Después del procesamiento de chapa, use aire iónico, reduzca los residuos de partículas, combinados con envasado automático y sellado, reduzca el riesgo de contaminación secundaria.

4.Costo y productividad

- Diseño modular: JS divide el brazo quirúrgico en tres unidades de esterilización separadas, ahorrando el 40% del tiempo en comparación con la desinfección holística tradicional, al tiempo que cumple con los requisitos de entrega de emergencias dentro de una semana.

- Solución de sustitución de materiales: para componentes de alto valor,aleación de titaniose recomiendan en lugar de acero inoxidable.Si bien los costos aumentan en un 15%, la vida de esterilización se triplicó y el TCO integral disminuyó en un 22%.

5.JS Casos típicos

En el proyecto de robot de cirugía de reemplazo total de cadera de un gigante médico internacional, JS proporcionó componentes de pulido acetabular utilizando:

- Material: Hoja de aleación de titanio TI6AL4V (5 mm).

- Plan de esterilización: esterilización en plasma (para evitar que los rayos gamma sean la decoloración de titanio).

- Rendimiento: después de 10 ciclos de esterilización, elaspereza de la superficiefue estable a RA = 0,4 μm con un error de precisión de menos de 0,01 mm, ayudando a los clientes a acortar el ciclo de ensayo clínico por 3 meses.

¿Cómo reemplazar el acero inoxidable con chapa galvanizado para lograr la misma resistencia?

1.Elija alternativas de alta resistencia

- Hoja galvanizada de alta resistencia: elija acero de baja aleación de alta resistencia como base, su resistencia a la tracción puede ser superior a 600MPa, cerca del acero inoxidable ordinario (como el acero inoxidable 304, una resistencia a la tracción es de aproximadamente 515MPA).

- Proceso de galvanización de doble capa: aluminioenchapado de zincse adopta en la superficie de las placas de acero enrollado en frío para mejorar la resistencia a la corrosión mientras se mantiene las características de alta resistencia del material sustituto.

2.Tecnología de fabricación de chapa

- Refuerzo enrollado en frío: la resistencia al rendimiento de la lámina galvanizada se incrementa con el rodamiento en frío (cuando la deformación del rodillo en frío excede el 30%, la resistencia puede aumentarse en un 20%-30%).

- Control de recocido: Use el recocido incompleto (como el recocido de recristalización) para equilibrar la resistencia y la ductilidad y evitar el ablandamiento excesivo.

- Fortalecimiento del tratamiento de la superficie: pasivación o fosforilación de la capa galvanizada para reducir el riesgo de microcracks durante la flexión de chapa.

3.Diseño estructural

- Costillas/bridas: diseño de estructuras de refuerzo o brida en áreas clave de tensión de las piezas de chapa para mejorar la capacidad de cojinete a través de formas geométricas (por ejemplo, piezas de chasis de automóviles).

- Optimización del ángulo de flexión: utilizando la flexión de la escalera (curva z) en lugar de la flexión del ángulo recto, la concentración de tensión dispersa, mejora la rigidez general.

- Proceso de rizado: los bordes de las láminas delgadas (por ejemplo, la chapa galvanizada de 5 mm de espesor con un radio de rizado ≤1t) se enroscan para evitar la flexión de la chapa y mejorar la resistencia a la flexión.

4.Proceso de soldadura y conexión

- La soldadura de resistencia en lugar de remachado: sobre la base de una buena conductividad de la lámina galvanizada, soldadura por puntos o soldadura de costura puede alcanzar más del 80% de la resistencia del sustrato (la corriente de soldadura debe controlarse para evitar la evaporación de la capa de zinc).

- Soldadura con láser: alta energíasoldadura por láserpuede reducir el área del efecto de calor, evitar la atenuación de la resistencia causada por la fusión del recubrimiento de zinc y alcanzar la resistencia de las articulaciones cerca del acero inoxidable.

5.Verificación y prueba

- Prueba de tracción: la resistencia al rendimiento de la hoja galvanizada ≥355MPA (equivalente a un tercio de la resistencia del acero inoxidable 304).

- Prueba de carga cíclica: simulación de condiciones de trabajo reales (como vibración, impacto, etc.) para verificar que la vida de fatiga del chapa galvanizado cumpla con los estándares.

- Compensación de rebote de flexión de chapa: a través de la prebendencia o la corrección de ángulo, para garantizar que las dimensiones de la precisión de flexión y las piezas de acero inoxidable.

Medidas preventivas clave

- Evite la flexión excesiva: la chapa galvanizada es menos maleable que el acero inoxidable y debe tener un radio de flexión ≥1.5 veces el grosor (acero inoxidable generalmente ≥1 veces).

- Refuerzo de corrosión: en entornos húmedos, se requiere que la resina epoxi se rocíe parcialmente o recubra con un mayor grosor (por ejemplo, tratamiento con Dacromet).

¿Cómo puede JS optimizar su proyecto de chapa?

JS como fabricantes profesionales de chapa, a través de los siguientes métodos para optimizar su proyecto de chapa:

- Garantía de mecanizado de alta precisión: adoptar avanzadoTecnología de mecanizado CNC, lograr tolerancia ± 0.005 mm, garantizar la precisión de la dimensión de las piezas de chapa, reduce la necesidad de un ensamblaje y depuración posteriores.

- Selección de material personalizado: ofrecemos más de 50 metales y compuestos (como acero inoxidable, chapa de aluminio, aleación de cobre, etc.) y recomendamos los mejores materiales basados en los requisitos del proyecto, la resistencia al equilibrio, la resistencia a la corrosión y el costo para cumplir con una variedad de escenarios, desde livianos hasta resistentes al calor.

- Proceso de producción eficiente: a través del sistema de programación inteligente, el ciclo de entrega promedio de proyectos de chapa metálica se reducirá en un 15%.Los pedidos de emergencia se pueden responder rápidamente dentro de las 24 horas mientras se mantiene una tasa de entrega a tiempo del 98%, lo que ayuda a las empresas a responder rápidamente a la demanda.

- Soluciones de control de costos: a través de la reducción de desechos, el diseño de lotes, la aplicación de equipos de automatización, los costos de procesamiento de chapa se pueden reducir en menos del 20%y proporcionar un sistema de cotización transparente para ayudar a los clientes a asignar presupuestos.

- Prácticas de fabricación verde:La tecnología de bajo consumo de energía, como el corte con láser, combinados con medidas de ahorro de energía del 15%, puede reducir las emisiones de carbono durante la chapa de metalfabricación, proporcione opciones de material reciclable, en línea con objetivos de desarrollo sostenible.

Comparación entre JS y otros fabricantes de chapa.

| Optimizar las dimensiones | JS Manufactura de precisión | Fabricante de pares A | Fabricante de pares B |

| Precisión del procesamiento | ± 0.005 mm | ± 0.01 mm | ± 0.02 mm |

| Tasa de utilización de placas | 92% | 85% | 80% |

| Ciclo de entrega estándar | 1-2 semanas. | 3-4 semanas. | 4-6 semanas. |

| Tipo de material | Más de 50 tipos. | 20 tipos. | 15 tipos. |

| Tarifa de ahorro de costos | En promedio 20%. | ≤8%. | Optimización de la depreciación del equipo solamente. |

| Certificación de sostenibilidad | ISO 14001 | No tener | Declaración ambiental del proceso parcial. |

Resumen

La fabricación de chapa, como la piedra angular de la fabricación moderna, desempeña un papel irremplazable en automotriz, electrónica, aeroespacial y otros campos, desde carcasas de instrumentos hasta componentes estructurales complejos, las piezas de chapa a través de la tecnología de chapa de flexión se han convertido en un soporte clave para la innovación en muchas industrias.

Bajo la tendencia de personalización, cAlcanzar a un socio profesional es la clave para completarprocesamiento de chapaeficientemente.Con 20 años de experiencia en la industria y procesos ecológicos, JS ha ayudado a clientes de todo el mundo a acortar los ciclos del proyecto en un 15% y los costos en un 20%.Haga clic en el enlace para citas exclusivas y soluciones profesionales de chapa para ayudarlo a aprovechar las oportunidades de mercado.

Descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos.Serie JSNo hay representaciones ni garantías, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red Longsheng. Es responsabilidad del compradorRequerir una cita de piezasIdentificar requisitos específicos para estas secciones.Póngase en contacto con nosotros para más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Tenemos más de 20 años de experiencia con más de 5,000 clientes, y nos centramos en la alta precisión.Mecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,Estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de pequeño volumen o una personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsEsto significa eficiencia de selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.cncprotolabs.com

Preguntas frecuentes

1. ¿Cuáles son las características de la chapa aeroespacial?regiones?

La aleación de aleación de titanio/aluminio altamente precisa y liviana se usa a menudo para cumplir con los requisitos estructurales complejos a través del proceso de formación de flexiones, cumplir con los estándares de certificación de aeronavegabilidad y garantizar la resistencia y el rendimiento de la resistencia a la fatiga.

2. ¿Qué materiales se usan comúnmente en la fabricación de chapa?

Los materiales comunes son acero (acero inoxidable, acero al carbono), aleación de aluminio, cobre y acero galvanizado/de aluminio, que equilibran la resistencia, el peso y la resistencia a la corrosión.

3. ¿Cuáles son las ventajas técnicas de la chapa?¿Doblar?

La tecnología de flexión de chapa puede formar efectivamente formas geométricas complejas, mantener la ductilidad y la resistencia de los materiales, cumplir con los requisitos de diseño de alta precisión, equilibrar la eficiencia de producción en masa y la capacidad de control de costos.

4. ¿Cuáles son los procesos de producción para chapa personalizada¿regiones?

Diseño de muestreo → Selección de material y corte → Formación de flexión → Soldadura/ensamblaje → Inspección de calidad → Tratamiento de superficie → Entrega.