Fabricación de chapaes uno de los enlaces centrales en la investigación y desarrollo de estructura mecánica, caparazón de equipos electrónicos y equipos industriales. Su proceso de diseño requiere considerar muchos factores clave, desde materias primas hasta la adaptabilidad del proceso de fabricación, desde la optimización de diseño estructural hasta la selección de tratamiento de superficie. Cada enlace afecta directamente la calidad y el rendimiento del producto final.

En este documento, los problemas clave a considerar en el diseño de piezas de chapa metálica se analizan para garantizar la consistencia y la calidad de cada producto y proporcionar una prueba completa de referencia del diseño a la producción en masa.

¿Cuáles son los criterios para diseñar piezas de chapa?

1.El módulos de fractura

Endiseño de chapa, el módulo de ruptura afecta directamente el rendimiento de flexión de la chapa. Al doblar, la tensión de tracción en la superficie externa es mayor que la de la superficie interna. Un pequeño radio puede provocar agrietos. Este umbral es el radio de flexión mínimo. En el diseño, se determinará un radio mínimo de acuerdo con el grosor del material. Si es necesario, la ductilidad del material puede mejorarse mediante el pulido y otros procesos.

2. Diseño óptimo de agujeros de metal y ritmo

El proceso de estampado es un método de perforación económico y eficiente en el procesamiento de hojas de metales. El tamaño mínimo del orificio, la ranura o la ranura no debe ser menor que el grosor de la placa. Este principio de diseño puede mejorar en gran medida la eficiencia de producción, reducir el riesgo de daños por golpes y garantizar la precisión del mecanizado.

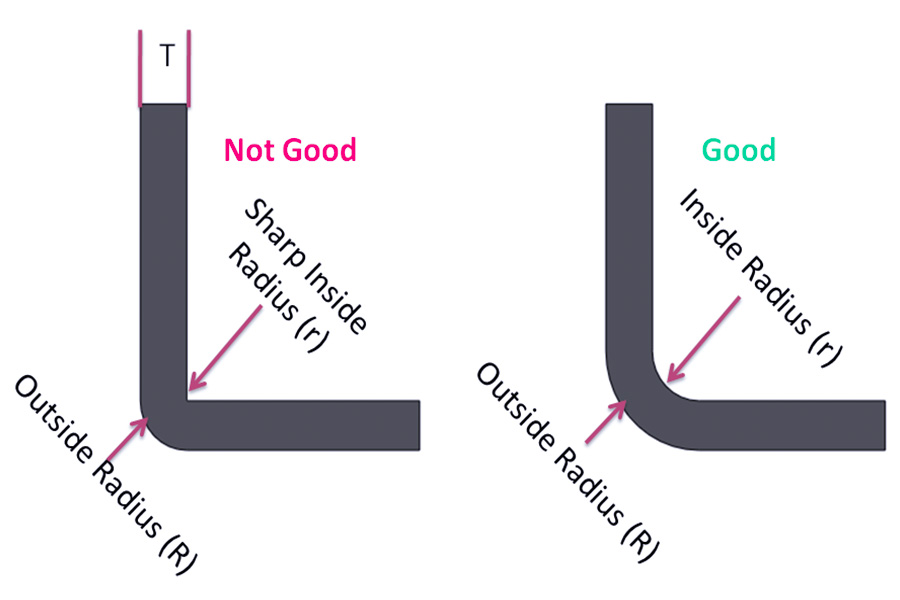

3. Radio de curvatura mínima

El radio de flexión mínimo de las piezas de chapa está influenciado principalmente por el proceso de mecanizado y las propiedades del material. Cuanto más dúctil sea el material, más pequeño es el radio de flexión que puede alcanzar. En el diseño práctico, las diferencias de rendimiento de diferentes grados de metales deben tenerse en cuenta por completo. El software DFM moderno puede analizar de manera inteligente estos parámetros para proporcionar a los diseñadores soluciones prácticas y flexibles que cumplan con los estándares de la industria.

4. Selección de material y coincidencia de grosor

Prefiere materiales que sean fáciles de procesar, comochapa de aluminioy chapa galvanizada. Seleccione el grosor de acuerdo con el requisito del proceso de la chapa de flexión. Si es demasiado delgado, se deforma, y si es demasiado grueso, se dobla y se agrieta. Generalmente se recomienda referirse a una tabla de medidor de chapa para garantizar que el radio de flexión a la relación de espesor sea razonable (por ejemplo, 1.5 veces el grosor).

5. Selección de procesos de Bend

Dependiendo de la complejidad de las piezas, como para la flexión en V de ángulo recto de alta precisión, adecuado para doblar la estructura de la flexión del rollo. El equipo de fabricación de precisión JS admite flexión precisa de placas ultrafinas de 0.5 mm. Para múltiples curvas, es necesario planificar la secuencia de curvas de antemano, simplificar el número y el ángulo de las curvas, y evitar la desviación de rebote o tamaño.

6. Optimizar el proceso de soldadura

La soldadura no es la única opción en el diseño estructural de chapa. Muchos diseñadores están acostumbrados a soldar esquemas de soporte, pero ignoran otros, otros métodos de conexión potencialmente más optimizados. Recomendamos que se consideren las siguientes opciones en la etapa de diseño:

- Integralmoldeo de corte: Optimización del proceso de corte de sustratos para lograr la función estructural.

- Sujetadores mecánicos: esquema de conexión desmontable para pernos, remaches, etc.

- Decisión de chapa: la rigidez del material se usa para construir la estructura de soporte.

¿Cuál es el impacto de la selección de materiales en la ingeniería de chapa?

En la ingeniería de chapa, la selección de materiales no es solo un reflejo de los requisitos funcionales, sino también un factor decisivo en la eficiencia de fabricación, el control de costos y la calidad final del producto. Esto se puede entender mejor en el caso de chapa de aluminio y acero.

1. Dificultad de procesamiento y adaptabilidad del proceso

La chapa de aluminio es más maleable que el acero, tiene un radio de flexión más pequeño (generalmente 1-2 veces el grosor del material), son más fáciles de formar y son menos propensos a agrietarse durante la flexión yestampado. Por ejemplo, la aplicación de placas de aluminio en los componentes de la aviación depende de sus características livianas, mientras que el acero es mejor adecuado para estructuras de carga mecánica pesadas debido a su alta resistencia.

2. Efectividad de costo

Si nos centramos en la resistencia, el acero puede ser la opción preferida, pero su alta densidad y peso conducen a mayores costos de transporte e instalación. Por el contrario, aunque el precio unitario de las placas de aluminio es más alto, en general, el consumo de energía de la placa de aluminio se puede reducir, la eficiencia del procesamiento puede mejorarse, a largo plazo, puede mejorar el valor por el dinero de la placa de aluminio.

3. La adaptación ambiental de la Asamblea General

La chapa galvanizada mejora su resistencia a la corrosión mediante el recubrimiento, lo que lo hace adecuado para un entorno húmedo. Sin embargo, se debe tener especial cuidado para proteger la integridad del recubrimiento durante el procesamiento. Las placas de aluminio tienen propiedades antioxidantes naturales que reducen los costos de mantenimiento tardío.

4. La tendencia de sostenibilidad

El aluminio es alto como una tasa de reciclabilidad del 95%, en línea con las tendencias de fabricación verde, mientras que el acero es una intensidad de emisión relativamente de carbono. Muchas compañías están recurriendo a los componentes de aluminio, como las nuevas bandejas de baterías de energía, para lograr los objetivos de neutralidad de carbono, que también está impulsando el cambio enProcesos de chapaa bajo carbono.

¿Qué factores se deben considerar al diseñar piezas de chapa?

El diseño de chapa a menudo se ve atrapado en un círculo vicioso de diseño y reelaboración. Los datos muestran que el 30-50% del ciclo de desarrollo del producto se gasta en revisiones repetidas y que casi una cuarta parte de los errores de ingeniería se debieron a procesos de diseño inadecuados. De hecho, hay una gran desconexión entre el diseño CAD y la realidad.

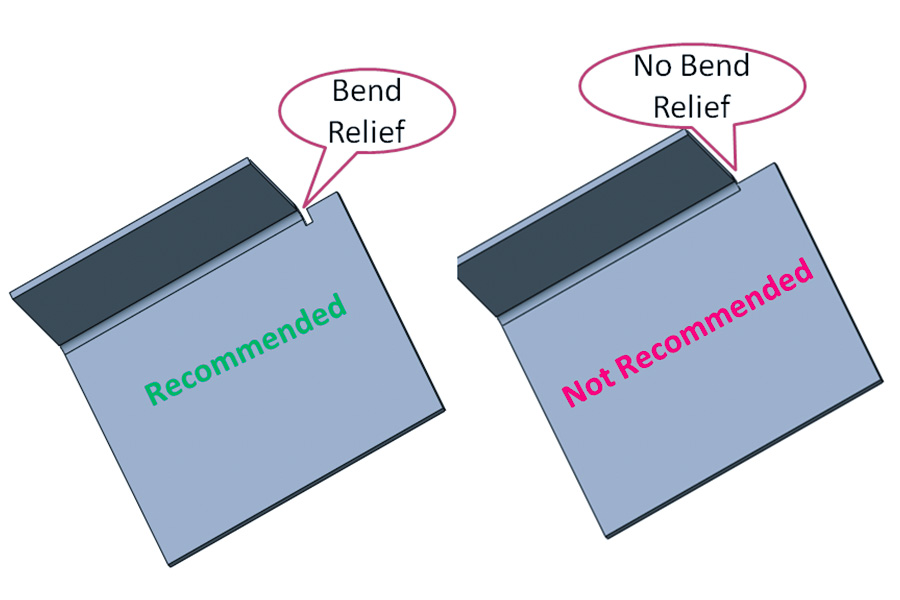

Al diseñar piezas de chapa, las características del proceso de la curva de chapa metálica deben combinarse de cerca con la viabilidad de la fabricación:

1. El uso de moldes estandarizados

Preferiblemente use dimensiones de moho estándar paraflexiónPara evitar personalizar moldes caros. Si la estructura del componente es compleja, se puede formar soldando o remachando una combinación de moldes estándar.

2.tre la distancia de curvatura y evite la posición del agujero

Los agujeros, incisiones o conectores deben mantenerse al menos 4 veces el grosor del material (es decir, el principio 4T) lejos de los bordes curvos para evitar la deformación causada por la flexión y el estiramiento. Al doblar las placas de aluminio, se debe prestar especial atención a las diferencias de ductilidad para evitar desgarrar en la posición del agujero.

3.Evie la geometría cerrada

El principio de estampado lineal de la flexión de la placa restringe la formación de la estructura cerrada. En el diseño, las aberturas deben conservarse o usarse para flexión segmentada, y cajas completamente cerradas reemplazadas por ranuras en forma de U.

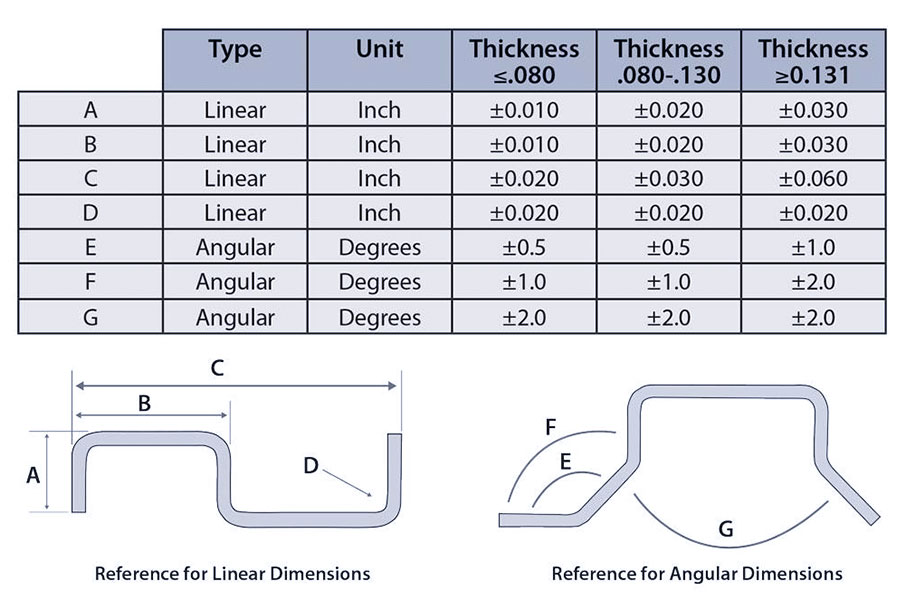

4. Control de tolerancia

La tolerancia a la chapa es generalmente de ± 0.1 mm a 0.5 mm, en comparación conMecanizado CNC, los requisitos de precisión no son altos. La tolerancia final debe determinarse de acuerdo con el grosor del material, el número de curvas y la precisión del equipo. La placa delgada acumulará errores después de que se necesite múltiples curvas y espacio de compensación.

5.Use un radio de flexión uniforme

El radio de flexión estandarizado, como 0.030 pulgadas, puede reducir el tiempo de cambio de moho. El radio de flexión recomendado para la chapa de aluminio es 1-1.5 veces más grueso, mientras que el acero requiere un radio de flexión más grande para evitar rebotes.

6. Opciones de soldadura alternativa

Es fácil que la placa delgada sea deformada porsoldadura. Remachado y presión se pueden elegir como conexión alternativa. Al instalar hardware PEM, es necesario que coincida con el grosor del material para evitar grietas causadas por la concentración de tensión.

¿Cómo evitar errores comunes en el diseño de chapa?

1. Intensidad de selección de materiales

- Muchos ingenieros usan mal los materiales de alta resistencia, como el aluminio 6061-T6, causando flexión y agrietamiento. Por ejemplo, una compañía eligió el aluminio 6061 para la resistencia, pero las grietas aparecieron en el proceso de flexión, mientras que el aluminio 5052-H32 estaba completamente adaptado debido a su mejor ductilidad.

- Soluciones materiales: JS priorizadoblar la chapaMateriales amigables (como 1060 aluminio puro, acero SPCC enrollado en frío) cuya resistencia a la tracción y ductilidad compatibles con procesos de flexión. Al mismo tiempo, proporcionamos una base de datos de materiales para evitar el uso de aleaciones especiales que requieren moldes personalizados.

2. Proceso de aderezo

A menudo, el radio de flexión no se retiene o la secuencia de flexión se confunde, lo que conduce a la deformación parcial. En el diseño del cuadro de contención, se requirió un reelaboración debido a la incapacidad de lograr la flexión de la contención (se requiere puertos de proceso adicionales).

Solución JS:

- Establecimos un radio de flexión estandarizado (por ejemplo, 1-1.5 veces el grosor del material) contra el estándar de la industria de 0.030 pulgadas.

- Planee doblar la chapa en secuencia, primero doblando los bordes secundarios, luego tratar con la estructura principal y marcar una dirección de flexión clara (flexión en forma de V o doblar rollo).

3. Diseño de tolerancia al procesamiento de metal de hoja

El diseño de tolerancia de las piezas de chapa adopta el estándar de precisión de mecanizado CNC de ± 0.05 mm directamente, lo que básicamente confunde las características físicas de estos dos procesos de mecanizado:

- El mecanizado CNC elimina la deformación elástica de los materiales mediante el corte, y la flexión de chapa es un proceso de deformación plástica, el rebote del material es inevitable.El acero con rodillo en frío SPCC, 90 ejemplo, puede recuperar la cantidad entre 0.2 y 0.3 mm (1 mm de espesor) cuando se dobla a 90 °.Si se utiliza el control de tolerancia de control numérico, el error de ángulo real excedirá con creces el rango funcional permitido.

- Errores acumulativos deflexión múltiple(por ejemplo, la suma de los errores después de 3 curvas es mayor que +/- 0.15 mm) no existe en el procesamiento único de CNC, pero en el proceso de chapa, el ángulo y las desviaciones de tamaño aumentarán gradualmente debido a la diferente secuencia de flexión, la eliminación de moho y las características de flujo del material.Esta diferencia de proceso conduce directamente a los riesgos sistémicos, como la interferencia de ensamblaje y el agrietamiento de los agujeros.

Soluciones:

- Si se hace evidente durante el procesamiento que la tolerancia de marcado no se puede lograr, nuestro equipo de ingeniería consultará con usted lo antes posible para diseñar las soluciones de optimización de diseño.Un mejor enfoque sería mantener una comunicación cercana con nuestros expertos durante la fase de diseño.

- Recordatorio especial de los proyectos que han estado trabajando orgánicamente en piezas coincidentes: una vez que se completa una parte del plato, puede ser difícil modificarlo.Nuestro equipo recomienda encarecidamente una estrategia de prioridad de chapa, donde los fabricantes de chapa de chapa completan las revisiones de diseño antes del procesamiento.

4. Diseño de agujeros

El diseño deposición de orificiode las piezas de chapa influyen directamente en la producción y el rendimiento del producto.Los conceptos erróneos comunes incluyen confiar demasiado en la abertura especial de herramientas sin marcar, o posicionar agujeros demasiado cerca de los bordes y las líneas curvas, lo que lleva a problemas de deformación y ensamblaje.

Soluciones:

- Especificaciones de brote de perforación adecuadas para diferentes tamaños de apertura:

| Diámetro | Especificaciones de perforación aplicables | Escena | Rentabilidad |

| φ0.125 (3.2 mm) | Estándar # 40 Broad de perforación | Agujeros de instalación, agujeros de ventilación | Costos de herramientas ↓ 40% |

| φ0.25 (6.35 mm) | Estándar # 8 Broad de perforación | agujeros de conexión para componentes estructurales | Eficiencia de procesamiento ↑ 25% |

| φ0.5 (12.7 mm) | Estándar # 20 Taladro de perforación | Agujero de fijación de borde de brida | Vida útil del moho extendida por 50% |

- Los límites seguros de los agujeros:

| Tipo de característica | Requisitos de distancia mínima | Caso de falla |

| Distancia adyacente de la línea curva | Espesor ≥ 2 veces (por ejemplo, tablero de 1 mm → ≥2 mm) | Longitud de la longitud del orificio Línea de curvatura 1.5 mm → Lágrima |

| Borde del agujero | Espesor ≥ 1 veces (por ejemplo, tablero de 0.8 mm → ≥0.8 mm) | margen de agujeros 0.5 mm → grieta de borde |

| Espaciado de agujeros | Espesor ≥3 veces (para evitar la superposición de estrés) | El espaciado de los agujeros es dos veces más grueso → Deformación de espaciado la placa |

5. Tratamiento de la superficie: consideraciones de viabilidad y costos

Las empresas requieren procesos especiales de tratamiento superficial que hacen que los costos se disparen o los procesos se vuelvan inviables. Recientemente, un cliente de JS pidió papel de níquel para piezas de cobre, pero solo un puñado de fábricas en el mundo tienen la capacidad y el papel de níquel es demasiado costoso.

Soluciones:

- Aconsejaríamos a los clientes que prioricen procesos comunes, como el recubrimiento por pulverización y la anodización, y confirmaran la viabilidad con ellos por adelantado.

- Si es personalizadotratamiento superficialse requiere, se requiere un período de construcción adicional (por ejemplo, 8 semanas de tiempo especial de entrega de pintura).

¿Cómo elegir el grosor óptimo para la soldadura de metal?

1.Tipo de material coincidente y grosor

- Acero inoxidable:Según el medidor de chapa, el grosor de soldadura es generalmente 0.5-6 mm para acero bajo en carbono y 1-4 mm para acero inoxidable (por ejemplo, 304).Por ejemplo, la soldadura TIG es adecuada para láminas de 0.5-3 mm y la soldadura MIG es adecuada para láminas de 3-6 mm.

- Aleaciones de aluminio y aluminio:Las placas de aluminio tienen una alta ductilidad, pero fácil de oxidar, el grosor de soldadura debe referirsegráfico de calibre de chapa.La soldadura de TIG se recomienda a 0.3-2 mm y se recomienda soldar MIG a 1-5 mm.Si se deben utilizar más de 5 mm, se debe usar el precalentamiento u otros procesos.

2.Guía de selección de procesos de soldadura

- Para placas de aluminio o de aluminio delgadas de menos de 1 mm, la soldadura TIG es nuestra técnica recomendada. La soldadura TIG puede soldar rígidamente sin doblar la placa.

- La soldadura MIG se usa mejor cuando se soluciona con placas de espesor. La velocidad de soldadura es comparable a relativamente alta, pero tenga cuidado cuando ajuste la corriente, o soldará a través de la placa muy fácilmente. Nuestros maestros de fábrica tienen una experiencia de que la velocidad de movimiento de la pistola de soldadura debe coincidir adecuadamente con la corriente.

3.Elija materiales basados en el escenario de uso

Cuando necesitamos crear elementos de carga, como soportes y marcos, a los ingenieros generalmente les gusta usar acero de más de 3 mm de espesor. Con tal grosor, la resistencia a la tracción será suficiente y el producto será más fuerte. Justo cuando hacemos una casa con barras de acero fuertes, estos gruesos aceros pueden sostener todo el edificio con el tiempo.

4. restricciones de procesamiento que deben tenerse en cuenta en el diseño

- Existen requisitos básicos sobre el grosor del material para todos los procesos de soldadura.

- Cuando la soldadura por láser de acero inoxidable, se debe usar una placa con al menos 0.5 mm de espesor. De lo contrario, no será soldado con fuerza.

- Al manejar placas de acero de más de 6 mm de espesor, los trabajadores avanzarán primero el borde de la placa de acero. Las formas de la ranura son generalmenteEn forma de Vy en forma de U, como crear un canal especial para la soldadura. La ventaja es que la soldadura puede penetrar completamente y unir firmemente las dos placas de acero.

5. Medidas de control de costos y mejora de la eficiencia

- Las placas demasiado delgadas serán problemáticas: la aplicación de placas demasiado delgadas, es decir, por debajo de 0.5 mm, es probable que suelde o deformara. Esto requerirá un mantenimiento frecuente, lo que será una adición de costos.

- También no se adapta a las placas demasiado gruesas: las placas de más de 8 mm de espesor deben soldarse varias veces, lo que consume tiempo y material. Aquí, los perfiles o moldes se usan preferiblemente.

- La mejor opción: se recomienda buscar el gráfico de calibre de chapa estándar y elegir espesores comunes como 1 mm, 2 mm y 3 mm. Esto puede reducir el procesamiento especial.

¿Cómo producir en masa piezas de chapa complejas a través de equipos de automatización JS?

1. Optimización de diseño y simulación inteligente

El equipo JS permite a los clientes subir archivos CAD en cualquier formato. Utilizamos el software de simulación automáticamente y predecimos el efecto de formación de las piezas de chapa por adelantado. Para estructuras complejas, nuestro equipo logra la optimización de diseño a través dediseño paramétricoPara reducir el desperdicio de materiales y lograr el cumplimiento de requisitos de alta precisión de ± 0.005 mm. Este paso puede reducir el ciclo de diseño en un 30%, especialmente para proyectos de fabricantes de chapa que contienen muchas iteraciones.

2. Centro de procesamiento automatizado de alta velocidad

JS emplea una línea de producción totalmente automática de máquinas de corte láser múltiple, máquinas de perforación CNC y máquinas de flexión. Para piezas de chapa complejas:

- Corte láser: precisión de corte de ± 0.02 mm, con más de 50 materiales aplicables, como acero inoxidable y aleación de aluminio, y la velocidad de corte es

- 3 veces más alto que el de los equipos tradicionales.

- Estampado: con prensas de servo para el posicionamiento repetido a nivel de micrones para manejar procesos complejos de perforación y estiramiento.

- Automatización de flexión: a través de sistemas de sujeción de máquinas y posicionamiento visual, se logra la flexión de precisión de ángulo múltiple para reducir los errores de la intervención manual.

3.Monitoreo de calidad en tiempo real

Nuestra línea de producción puede escanear dimensiones de chapa y defectos de la superficie en tiempo real, con una tasa de aprobación del 99.8%.También proporcionamos informes de control de procesos estadísticos de SPC para optimizar los parámetros del proceso y reducir las tasas de defectos a través del análisis de big data.Un cliente de un automóvil, por ejemplo, redujo los costos de retrabajo en un 40% a través del sistema de inspección de calidad automatizada de JS.

4.Entrega rápida

El sistema de programación inteligente de JS admitelotes pequeñosy múltiples variedades de producción híbrida y pueden completar todo el proceso desde el diseño hasta la entrega en 7 días hábiles.

Resumen

Cada paso de fabricación de chapa es esencialmente un proceso de diálogo con metal.Desde dibujos de diseño hasta la producción de talleres, la tecnología inteligente es como dar a los ingenieros ojos perspectivas que no solo pueden ver el temple de placas de diferentes grosor a través del proceso de estampado, sino que también usan modelos digitales para verificar preverificar millones de esquinas.

Ahora nuestras líneas de producción no son solo repeticiones mecánicas, sino que son más como puentes entre metal y datos.Cada aterrizaje del golpe CNC demostró la artesanía del diseño estructural.Nuestros ingenierosTenga un alto nivel de experiencia para ayudar a las empresas a completar proyectos de fabricación de chapa difíciles difíciles.

Descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos.Serie JSNo hay representaciones ni garantías, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red Longsheng. Es responsabilidad del compradorRequerir una cita de piezasIdentificar requisitos específicos para estas secciones.Póngase en contacto con nosotros para más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Tenemos más de 20 años de experiencia con más de 5,000 clientes, y nos centramos en la alta precisión.Mecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,Estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de pequeño volumen o una personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsEsto significa eficiencia de selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.cncprotolabs.com

Preguntas frecuentes

1. ¿Cómo evitar la deformación de estructuras complejas?

Cuando el mecanizado de metal, la forma del corte debe diseñarse para minimizar la deformación, doblarse lentamente y administrar la temperatura. La máquina emplea maquinaria dura y nivelación para ajustar automáticamente el rebote y mantener la forma.

2. ¿Cómo mejorar la resistencia de las piezas de chapa?

Seleccione el material de alta resistencia, mejore el diseño de refuerzo, aplique flexión de esquina redondeada, corte con láser, minimice las rebabas, soldadura de control, minimice la deformación.

3. ¿Qué es el radio de flexión mínimo?

El radio mínimo de curvatura suele ser 1-2 veces de espesor del material. Las placas de aluminio se utilizarán un solo tiempo y acero más de 1.5 veces para evitar grietas.

4. ¿Cómo lograr la planitud de las piezas de chapa?

Para tener el mejor diseño estructural, utilice el material adecuado, el proceso de flexión, el trabajo con alta rigidez y el proceso de nivelación, reduzca la deformación de rebote.