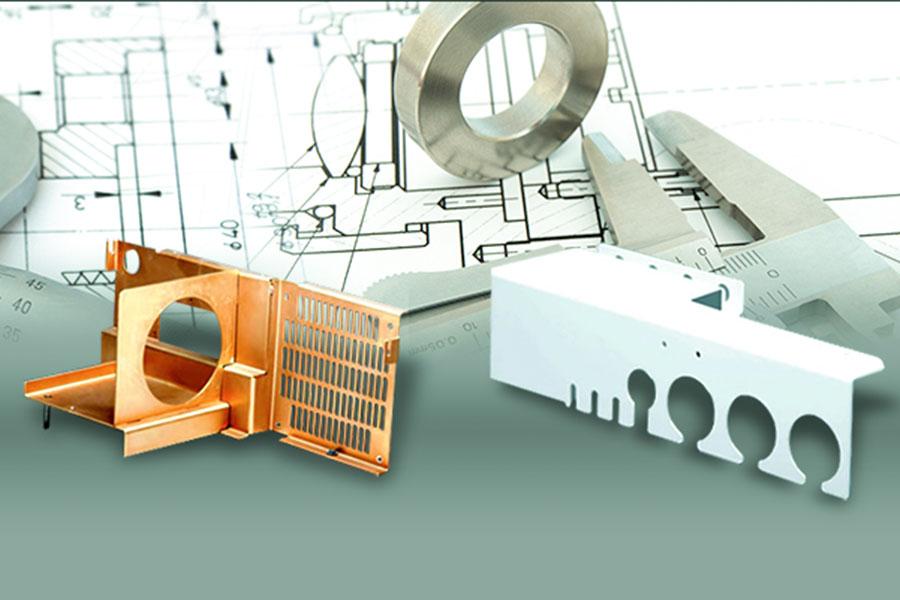

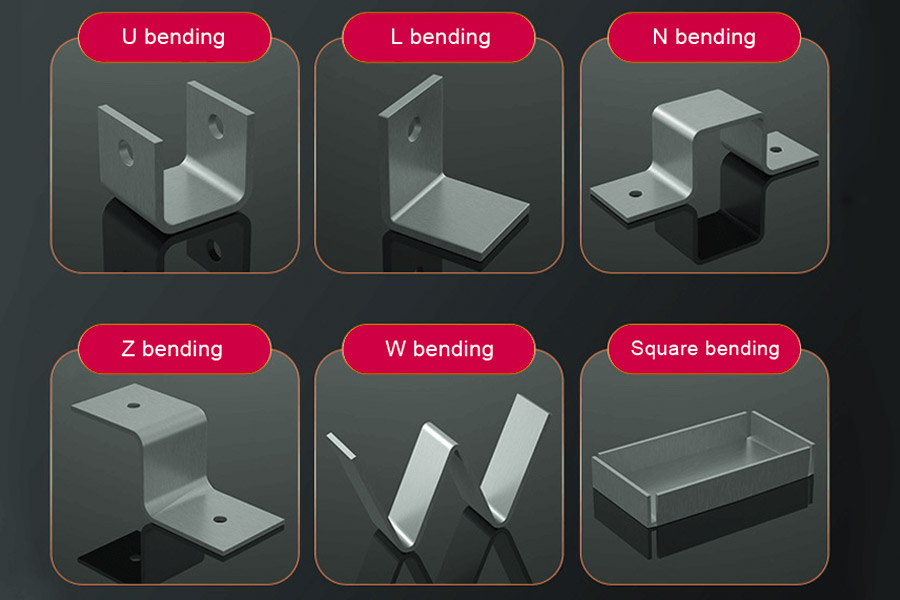

La fabricación de chapa metálica es la tecnología de fabricación central que convierte las láminas de metal en componentes funcionales a través de corte, láminaflexión de metaly ensamblar. La elección de materiales determina directamente los escenarios de rendimiento, costo y aplicación del producto.

La chapa galvanizada, la chapa de aluminio y el acero inoxidable son los tres sustratos principales. La capa de zinc de la superficie de chapa galvanizada ampliamente utilizada en los electrodomésticos y las industrias de automóviles a través de su efectiva riega, fuerza y economía. Aluminiochapa de metalTiene las ventajas de peso ligero, resistencia a la corrosión y alta conductividad térmica y se ha convertido en el radiador preferido para los productos aeroespaciales y electrónicos. Por otro lado, el acero inoxidable es dominante en equipos químicos y dispositivos médicos debido a su alta temperatura y resistencia a la corrosión.

Además, los materiales especiales como las aleaciones de cobre y titanio ofrecen diferentes propiedades para necesidades específicas, como conductividad, resistencia o biocompatibilidad. Selección razonable y coincidencia deproceso de flexiónLos parámetros son requisitos previos clave para garantizar la función y la economía de las piezas de chapa.

¿Qué es la fabricación de chapa?

En la fabricación de chapa, elproceso de corteDetermina la forma inicial del material, y la lámina de curvatura es un paso clave para dar a un componente tiene una estructura tridimensional, que requiere un control preciso del ángulo y el radio para evitar la deformación o la concentración de tensión.El proceso de ensamblaje posterior puede implicar remachar, conexiones de pernos o soldadura para garantizar la funcionalidad y estabilidad del ensamblaje.

Este proceso equilibra la eficiencia de la producción en masa con la flexibilidad de la personalización de lotes pequeños, lo que lo hace particularmente adecuado para escenarios de aplicación que requieren iteración rápida o geometría compleja.Al optimizar el diseño de moho, aplicar equipos de automatización y llevar a cabo inspecciones estrictas de calidad, el procesamiento de chapa metálico puede equilibrar la precisión y el costo, y convertirse en una de las tecnologías fundamentales indispensables en la fabricación moderna.

¿Qué materiales se usan comúnmente en la fabricación de chapa?

1. chapa galvanizada

Capa galvanizada superficial, excelente capacidad de prevención de óxido, rendimiento de alto costo.Se usa ampliamente en entornos resistentes a la corrosión, como refrigerador, aires acondicionados, cercas de construcción, techo y chasis de automóviles.

2. Lámina de aluminio metal

Conocido por ser liviano, fuerte, resistente a la corrosión, una buena conductividad eléctrica y térmica, es el material de referencia para aeroespacial (componentes del cuerpo), electrónica (disipadores de calor, placas de retorno del teléfono) y automotriz (cubos de ruedas, paquetes de baterías).

3. Metal de metal de acero inoxidable

La aleación de cromo tiene las características de resistencia a la alta temperatura, ácido y corrosión alcalina. Se usa comúnmente en equipos químicos,dispositivos médicos, Utensilios de cocina e ingeniería de decoración de alta gama.

4. Copper aleación de metal de metal

La conductividad sobresaliente, la conductividad térmica y las propiedades antibacterianas, utilizadas principalmente en contactores eléctricos, tuberías de refrigeración, decoración y equipos sanitarios de alta gama.

5. Titanio de chapa de metal

Alta resistencia, relación de peso, resistencia a la corrosión, buena biocompatibilidad, adecuado para equipos deportivos aeroespaciales, de alta gama, implantes médicos y otro entorno duro.

¿Cuáles son las ventajas y desventajas del metal de acero galvanizado?

Fortalezas:

1. rendimiento de prevención de óxido excelente

Recubrimiento de zincEn la superficie del acero galvanizadometalpuede aislar efectivamente el oxígeno y la humedad, extendiendo en gran medida la vida útil del metal (generalmente hasta 15-30 años), especialmente para entornos húmedos o corrosivos (como techos de construcción, componentes automotrices, etc.).

2. buena formabilidad y procesabilidad

Al usar tecnología de mecanizado en frío como la flexión de chapa, acero galvanizadometalTiene alta ductilidad y es fácil de procesar en forma compleja.Al mismo tiempo, la capa de zinc no es fácil de despegar y mantiene la superficie protegida.

3.economía y practicidad

Acero galvanizadometalTiene costos más bajos y un mantenimiento más bajo que los materiales de alta gama, como el acero inoxidable, lo que lo hace adecuado para aplicaciones industriales a gran escala, como trastornos de electrodomésticos y estructuras de estanterías.

4. Protección y reciclaje ambientamental

El metal de acero galvanizado se puede reciclar varias veces para satisfacer las necesidades de desarrollo sostenible. Durante el proceso de reciclaje, la hoja galvanizada se puede reutilizar para reducir los desechos de recursos.

Debilidades:

1. Alto costo inicial

El proceso de galvanización aumenta el costo de producción de las placas de acero y puede ser menos rentable si se usa solo por un corto período de tiempo.

2.Deal con restricciones

Durante la flexión de la chapa, si el radio de flexión es demasiado pequeño o es operado incorrectamente, la capa galvanizada puede romperse o caer.Es necesario estandarizar los parámetros del proceso (por ejemplo, evitar ángulos afilados).Durantesoldadura, la capa de zinc se evapora debido al calor y al gas tóxico, por lo que se requieren medidas de protección para afectar la calidad de las soldaduras.

3. RESTIR del desgaste de la capa de zinc

La fricción o el rascado a largo plazo pueden conducir a una pérdida parcial de recubrimiento de zinc, pérdida de efecto antiséptico, es necesario agregar protección en áreas vulnerables.

4. Costos de mantenimiento a largo plazo

Aunque el costo inicial es bajo, es necesario inspeccionar regularmente el desgaste de la capa de zinc y aplicar o reemplazar la capa de zinc según sea necesario.Los costos de mantenimiento a largo plazo son altos.

5. disputas ambientales

El gas o la escoria de los desechos de zinc se pueden producir durante la galvanización.El tratamiento incorrecto causará la contaminación ambiental y el proceso de producción debe controlarse estrictamente.

¿Cómo evitar agrietarse en la flexión de metal de acero de aluminio?

Las principales causas de flexión y agrietamiento de la lámina de aluminio son la ductilidad del material insuficiente, la concentración de tensión o los parámetros de proceso.Se deben tomar precauciones de tres aspectos del pretratamiento de material, optimización de parámetros de flexión y reprocesamiento, de la siguiente manera:

| Tipo de medida | Métodos específicos | Razón fundamental | Escenarios aplicables |

| Pretratamiento material | Recocido (O-State) | Mejore la ductilidad del material y reduzca el riesgo de fractura frágil. | Aleación de aluminio de alta resistencia (por ejemplo, 7075). |

| Diseño de moldes | Brecha de moho> 15% de espesor de placa | Reduzca la deformación de la compresión y evite la concentración de estrés local. | Placas delgadas (menos de 2 mm de espesor). |

| Parámetros de flexión | Radio de curvatura ≥ espesor de la placa*2 | Evite las grietas causadas por radios pequeños. | Proceso de flexión convencional. |

| Control de procesos | Flexión segmentaria (≤90 ° cada vez) | Dispersar el estrés por deformación y prevenir la deformación acumulativa. | Forma de ángulos complejos. |

| Tratamiento superficial | Rociar lubricante (como agua jabonosa) | Reduzca el coeficiente de fricción, minimice las microgrietas superficiales. | Flexión de moho de alta precisión. |

| Tecnología posterior al tratamiento | Recocido para aliviar el estrés (1 hora a 150 ° C) | Elimine el estrés por flexión residual y estabilice la estructura del material. | Decisión de alta resistencia o tabla. |

- El equilibrio entre la capacidad de deformación plástica y la precisión de la formación es la contradicción del núcleo en el proceso de flexión dealuminiochapa de metal.

- Riesgo de ruptura: placa de aluminio duro (estado H)> semi-hard (H32)> Estado de recocido (estado o).

- Solución recomendada: placa de aluminio de recocido+flexión segmentada+asistencia lubricante para reducir la tasa de agrietamiento a <5%.

Demostración técnica de JS Company

Caso: Nueva ingeniería de flexión del soporte de la batería de vehículo de energía.

Desafío: flexión multidireccional compleja de aluminio en serie (espesor de 1,5 mm) que requiere resistencia a la tracción ≥150MPA.

Esquema JS:

- Optimización de las propiedades del material a través del recocido y el envejecimiento.

- Die asimétrico personalizado para lograr R = 3 mm de flexión de precisión.

- Adoptar unflexión segmentadaproceso (prebendiendo a 90 ° antes de la flexión final).

- Resultados: El rendimiento aumentó del 72% al 96% y el ciclo de producción se redujo en un 40%.

¿Cómo controlar la precisión del metal de metal en el corte láser?

Optimización de equipos y tecnología

1. Sistema de corte con láser de alta precisión

Adoptar con liderazgo internacionalcorte con láserEl equipo (como el láser de fibra IPG) con sistema de enfoque dinámico y función de enfoque automático para garantizar bordes de corte suaves y sin pelo con tolerancias de ± 0.005 mm (el estándar de precisión convencional de JS de la compañía).Soporte para el control de enlace para satisfacer la forma compleja y las necesidades de procesamiento de placas irregulares.

2. Asistencia de software Inteligente

- Los sistemas integrados CAD/CAM se usan para optimizar la ruta de corte y reducir el efecto de la deformación térmica.

- JS Company enfatizó que su equipo de ingeniería utiliza un software especializado para analizar la distribución de estrés de las placas de acero y ajustar los parámetros de corte por adelantado para compensar la deformación.

Control preciso de los parámetros del proceso

1.Matching láser potencia y velocidad

- Ajuste dinámico de la potencia del láser, la velocidad de corte y la presión del gas auxiliar (por ejemplo, oxígeno, nitrógeno, etc.), equilibrando la eficiencia de corte y la calidad de la sección transversal, dependiendo del material (por ejemplo, acero inoxidable, aluminio, cobre, etc.) y espesor de la lámina.

- El estudio de caso JS muestra que el error de consistencia de la producción de lotes se puede controlar en el rango de 0.002 mm estableciendo una base de datos de parámetros de proceso para diferentes materiales.

2. Alineación en tiempo real de posiciones focales

Se utiliza un sensor automático de enfoque automático para monitorear y ajustar la posición de enfoque en tiempo real para garantizar que la distancia entre el cabezal de corte y la placa sea constante y evite las fluctuaciones de precisión causadas por la desviación de enfoque.

Características del material y pretratamiento

1. Se garantiza la flatidez del plato

JS Company adopta una plataforma de adsorción de vacío para fijar la chapa de metal, con alta precisiónequipo rodantePara el pretratamiento, eliminar la deformación ondulada de la chapa, asegurando que la superficie del corte sea inferior a 0.02 mm/m² del error de planitud.

2. Limpieza de la superficie y control de la capa de óxido

La limpieza ultrasónica se usa para eliminar las manchas de aceite y las impurezas antes de cortar para evitar que la adhesión por escoria afecte la precisión. Para los materiales con alta reflectividad, como aleaciones de aluminio, se utiliza un revestimiento especial para reducir la reflectividad.

Inspección de calidad y mecanismo de retroalimentación

1. Sistema de detección en línea

Sensor de desplazamiento láser integrado y cámara CCD, monitoreo en tiempo real de calidad de vanguardia, eliminación automática de productos defectuosos, optimización de procesos propuesta.

Proceso de control de calidad de JS Company

- Se proporcionan muestras del escáner de contorno 3D para comparar los valores de desviación entre el modelo de diseño y las piezas de corte real, y se publica un análisis de precisión detallado (por ejemplo, un componente de aviación aeronáutica el error de planitud de solo 0.003 mm en el caso de un cliente).

- Establezca un sistema de inspección de calidad de tres niveles para la repetición de pedidos, incluida la primera inspección, la inspección de procesos e inspección de productos terminados para garantizar la consistencia por lotes.

Control de desarrollo ambiental y sostenible

La influencia de la temperatura ambiente y los cambios de humedad en la estabilidad del tamaño del material se reduce a través de talleres de temperatura y humedad constantes (temperatura ± 2 ° C, humedad 40-60% HR).

Mi compañía le recuerda que sus procesos de fabricación verde, como el sistema de reciclaje de residuos, no solo reducen el consumo de energía, sino que también mejoran indirectamenteprecisión del procesamientoAl reducir los desechos del material (la tasa de utilización del material aumenta a más del 92%).

¿Puede el acero al carbono y el metal de acero de aluminio ser soldado directamente?

En la fabricación de chapa, la soldadura directa de placas de acero inoxidable y aluminio enfrenta grandes desafíos, principalmente debido a sus diferentes propiedades físicas y químicas:

Dificultades con la soldadura directa

1.Compuestos intermetálicos de formación

Cuando el acero inoxidable (por ejemplo, 304, 316) entra en contacto con aluminio (por ejemplo, 1060, 5052) a altas temperaturas, el hierro reacciona con aluminio para formar compuestos intermetálicos quebradizos, lo que lleva a una menor resistencia a la soldadura e incluso al agrietamiento.

2.Diferencias en los coeficientes de expansión térmica

El coeficiente de expansión térmica del aluminio (aproximadamente 23 × 10-6 ° C) es 1.4 veces mayor que el de acero inoxidable (aproximadamente 17 × 10-6 ° C) y es propenso a la deformación o agrietamiento durante la soldadura debido al estrés térmico.

3.Diferencias en el punto de fusión y conductividad térmica

El punto de fusión del aluminio (660 ° C) es mucho más bajo que el deacero inoxidable(1375-1530 ° C), y el aluminio tiene una conductividad térmica tres veces mayor que la del acero, lo que resulta en una rápida pérdida de calor durante la soldadura y dificulta mantener la estabilidad de la piscina de fusión.

Procesos y limitaciones factibles

1.Soldadura de arco tradicional (por ejemplo, TIG/MIG)

- Viabilidad: se requieren alambre de soldadura especial (por ejemplo, ER4043 al Si) y se agregan gases protectores (argón+gas mixto de helio), pero la resistencia a la soldadura es relativamente baja (solo 50-70% del metal base).

- Restricciones: la porosidad y la inclusión de escoria se generan fácilmente, y los compuestos intermetálicos pueden expandirse durante el uso a largo plazo, lo que lleva a la falla.

2.Soldadura de soldadura o difusión

- SOLGING: los materiales de soldadura de baja temperatura (por ejemplo, la serie Al-Si) se utilizan para llenar los vacíos a través de la acción capilar, evitando la fusión directa del sustrato, pero la resistencia de las articulaciones es limitada (generalmente <150MPA).

- Soldadura por difusión: requiere vacío o entorno de gas inerte para conectar átomos horizontalmente a alta temperatura y presión.

3.Recomendaciones para soluciones alternativas

Si se requiere una conexión de alta intensidad, se recomiendan los siguientes métodos:

- Conexión mecánica: use remachado, conexión de perno o estructura de hebilla para evitar problemas en las áreas calentadas, adecuadas para la carcasa de equipos de automóviles y electrónicos.

- Adhesivo+Compuesto mecánico: Combine el adhesivo de resina epoxi con soldadura por puntos para equilibrar el sellado y la resistencia.

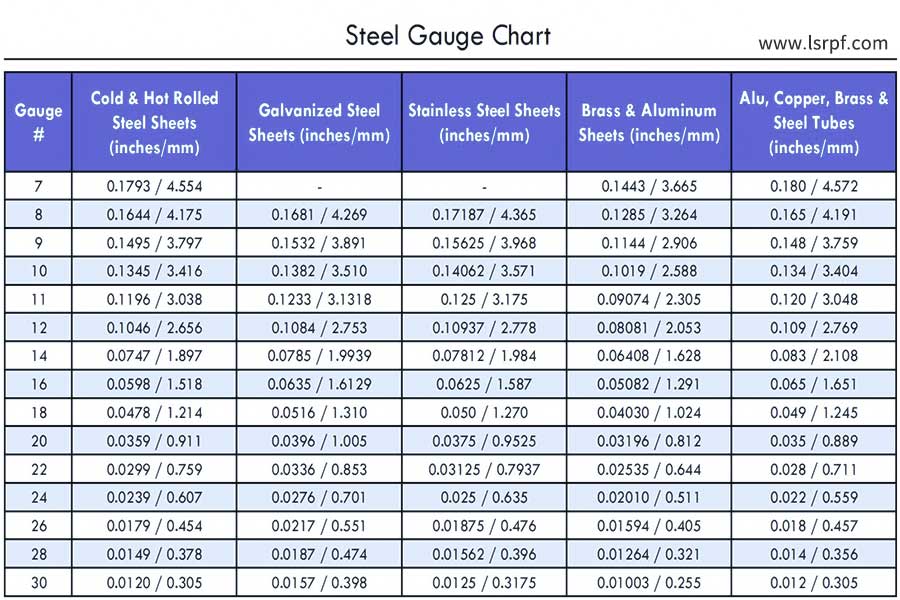

¿Cómo seleccionar el grosor de chapa basado en la tabla de medidor de chapa?

1.Aclarar escenarios de aplicación y requisitos funcionales

Determine el rango de espesor de chapa requerido de acuerdo con la cargarequisitos de rodamiento, entorno de uso y método de ensamblaje del miembro.Por ejemplo:

- Componentes livianos (caja electrónica): se debe dar preferencia a las placas delgadas (indicadores correspondientes 20-24, espesor 0.5-0.8 mm).

- Soporte estructural (abrazadera mecánica): se requieren placas medianas de espesor (especificaciones 10-14, espesor 1.0-1.6 mm).

2.Haga coincidir el tipo de material y el rango de espesor

El grosor de diferentes materiales varía ampliamente, y las propiedades mecánicas deben seleccionarse:

| Tipo de material | Rango de espesor común (mm) | Número de calibre correspondiente | Escenarios aplicables |

| Acero inoxidable | 0.5-2.5 | 20-10 | Dispositivos médicos, contenedores químicos. |

| Placa de aluminio | 0.4-1.5 | 22-14 | Radiador electrónico, peso ligero automotriz. |

| Acero carbono | 0.8-3.0 | 18-8 | Radiador electrónico, peso ligero automotriz. |

3.Grosor de verificación de compatibilidad del proceso de referencia

Para garantizar que el grosor coincida con los parámetros del proceso para las limitaciones del proceso de procesamiento:

| Tipo de proceso | Principio de adaptación de espesor |

Ejemplo de parámetros del proceso

|

| Proceso de flexión | Radio de flexión mínimo ≥ espesor*2. | El calibre de chapa de aluminio 18 (1.0 mm) requiere R ≥2.0 mm. |

| Corte con láser | Las placas delgadas (≤ calibre 24) fueron altamente precisas (± 0.05 mm). | Velocidad de corte 10m/min, potencia de 2,000w. |

| Proceso de soldadura | Precaliente si el grosor es mayor de 1.5 mm (por ejemplo, acero inoxidable). | Temperatura de precalentamiento a 150-200 ℃. |

4.Compare los estándares de tolerancia con saldos de costos

Seleccione la especificación óptima óptima de acuerdo con los estándares de la industria (ISO 2768) y los requisitos de costos:

| Clase de tolerancia | Rango de tolerancia de grosor (mm) | Impacto en el costo |

| Grado de precisión (f) | ± 0.05 | Adecuado para instrumentos de alta precisión con alto costo. |

| Nivel ordinario (M) | ± 0.1 | Escenario industrial general, mejor relación calidad -precio. |

Usando elgráfico de calibre de chapa, puede localizar rápidamente las especificaciones del material, optimizar el radio de flexión, la potencia del láser y otros parámetros tecnológicos, la resistencia al equilibrio, la viabilidad de costos y procesamiento.Por ejemplo:

- Plaíz (indicadores 20-24): bajo costo pero resistencia limitada, adecuada para piezas decorativas.

- Placa media (calibre 12-18): universalidad fuerte, que cubre el 80% de las escenas industriales.

- Placa pesada (calibre ≤10): alto costo para equipos pesados pero una capacidad de carga sobresaliente.

¿Cómo puede JS ayudar a los fabricantes de chapa a seleccionar rápidamente los materiales?

Base de datos de material inteligente y sistema de selección de materiales en línea

1.Multi Formato de carga compatible: Admite la carga directa de archivos estándar industriales como STEP, IGES, STL, etc.El sistema puede hacer coincidir automáticamente los parámetros del material y acortar el ciclo de selección de material.

2. Recuperación en tiempo real de la biblioteca de material: Construido en una base de datos de más de 50 metales, compuestos y placas especiales, clasificadas y filtradas de acuerdo con los escenarios de la aplicación para mejorar la eficiencia.

3. Función de recomendación parametrizada:Aportepiezas de chapaLos parámetros de diseño, el algoritmo de inteligencia artificial recomendará materiales adecuados y combinaciones de procesos.

El equipo de ingeniería senior ofrece soporte técnico completo durante todo el proceso

1. Más de 20 años de respaldo de experiencia en la industria: el equipo está familiarizado con las dificultades de procesamiento de chapa metálica, puede proporcionar soluciones de materiales personalizadas para proyectos complejos.

2. Análisis comparativo de las propiedades del material: la formabilidad, la resistencia a la fatiga y la eficiencia de los diferentes materiales se verifican mediante simulación CAE para reducir el costo de prueba y error.

3. Mecanismo de respuesta a la capa: consulta sobre selección de materiales, retroalimentación oportuna y emisión de documentos técnicos blancos en situaciones complejas dentro de las 48 horas.

Certificación de material estandarizado y sistema de entrega rápida

1. Calificación de los materiales: todos los materiales entrantes han sido certificados por ISO, ASTM y otros estándares internacionales, acortando el ciclo de verificación del cliente.

2. Integración de la cadena de suministro global: Establezca la cooperación de suministro directo con los principales proveedores de la hoja para la facturación regular de inventario de material de material de ≤24 horas.

3. Canal de Green Para pedidos de emergencia: los requisitos especiales de material desencadenan un sistema de asignación global, prometen comenzar el proceso de adquisición de emergencia dentro de las 72 horas.

Estrategias para seleccionar materiales para el desarrollo sostenible

1.Priore los materiales verdes: cree una base de datos de huella de carbono y priorice los materiales verdes, como el aluminio reciclado y el acero bajo en carbono en línea con los ROH de la UE y otras directivas ambientales.

2. Optimización de utilización de materiales: a través de la simulación delCorte láser 3DCamino, el desperdicio de material angular se reduce y la tasa de utilización integral de los materiales se incrementa a más del 92%.

Resumen

En la fabricación de chapa, la elección de los materiales y la tecnología de procesamiento afecta directamente el rendimiento y la vida útil del producto final.La hoja de acero galvanizada, por ejemplo, se ha convertido en uno de los materiales más utilizados debido a sus ventajas de prevención de óxido, economía y facilidad de procesamiento, especialmente en componentes estructurales que requieren resistencia a la corrosión.

Sin embargo, enflexiónProceso de chapa, se debe prestar atención especial a la protección de la capa de zinc, para evitar la flexión excesiva o el procesamiento inadecuado que resulta endaño de recubrimiento, debilitando así la durabilidad del material.Con el desarrollo de la tecnología, la fabricación moderna de chapa se está desarrollando en la dirección de alta precisión, liviana y sostenible, al tiempo que toma en cuenta las propiedades del material y la eficiencia del procesamiento, al tiempo que cumple con los desafíos ambientales.

Descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos.Serie JSNo hay representaciones ni garantías, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red Longsheng. Es responsabilidad del compradorRequerir una cita de piezasIdentificar requisitos específicos para estas secciones.Póngase en contacto con nosotros para más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Tenemos más de 20 años de experiencia con más de 5,000 clientes, y nos centramos en la alta precisión.Mecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,Estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de pequeño volumen o una personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsEsto significa eficiencia de selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.cncprotolabs.com

Preguntas frecuentes

1. ¿Es fácil trabajar con acero inoxidable?

Procesamiento de chapa de acero inoxidable Debido a su obvio trabajo de endurecimiento, alta tasa de rebote, hay algunas dificultades.La tecnología de estampado de corte láser puede resolver efectivamente problemas de dureza.

2. ¿Cómo garantizar la consistencia de flexión de las partes irregulares?

Programación de control numérico+moldes de alta precisión+accesorios de posicionamiento para optimizar los parámetros y garantizar una flexión constante de piezas irregulares.

3. El zinc se cae cuando la lámina de acero galvanizado se dobla?

Durante el proceso de flexión, la capa de zinc puede caer en parte, pero el riesgo de agrietamiento de la capa de zinc puede reducirse significativamente al elegir el tipo apropiado de galvanización, controlar el radio de flexión y el proceso de lubricación.

4. ¿El procesamiento de chapa de la hoja debe considerar la maleabilidad de los materiales?

Es necesario tener en cuenta que la placa con poca ductilidad es propensa al agrietamiento, y los parámetros de proceso apropiados deben seleccionarse de acuerdo con las características del material para reducir el riesgo de agrietamiento.