El torneado CNC (también conocido como torneado de control numérico) es una de las técnicas más utilizadas en el mecanizado CNC. En pocas palabras, se trata de un método de mecanizado sustractivo en el que una varilla de metal o plástico se sujeta a una máquina y se gira a alta velocidad. Posteriormente, se utiliza una herramienta para cortar gradualmente el material según un programa de torneado CNC predefinido , y finalmente se mecaniza la forma y el tamaño deseados.

Quizás te estés preguntando: ¿cuál es la diferencia entre un torno y un centro de torneado, cómo funciona esta tecnología y en qué se diferencia del fresado CNC?

Tengamos juntos un entendimiento completo y le ayudaremos a determinar si los servicios de torneado CNC son adecuados para sus necesidades de mecanizado.

Figura 1: Primer plano del mecanizado en un centro de torneado CNC. Las herramientas de corte de aleación dura realizan torneado de precisión en piezas giratorias, generando virutas metálicas.

Resumen de las respuestas principales

| Temas centrales | Resumen del contenido | Valores fundamentales de JS Precision |

| Definición técnica | El torneado CNC es un proceso de fabricación de precisión que utiliza la rotación de la pieza de trabajo y el movimiento lineal de la herramienta para el corte, especializándose en el mecanizado de piezas giratorias como ejes, manguitos y roscas . | Precisión líder: utilizando equipos y procesos avanzados, logra una precisión de mecanizado extremadamente alta de ±0,005 mm, cumpliendo con los estrictos requisitos de campos como el médico y el aeroespacial. |

| Flujo de proceso | Cubriendo toda la cadena desde el diseño CAD, programación CAM, simulación de trayectoria hasta el mecanizado automatizado y la inspección de precisión, garantizando una calidad controlable desde el dibujo hasta el producto terminado. | Eficiencia superior: un sistema de cotización inteligente integrado genera cotizaciones en 30 segundos, lo que admite la creación rápida de prototipos y la producción de lotes pequeños, facilitando la iteración rápida del producto. |

| Diferencia con el fresado | La diferencia fundamental radica en el modo de movimiento: el torneado implica la rotación de la pieza, mientras que el fresado implica la rotación de la herramienta. El torneado es adecuado para cuerpos giratorios, mientras que el fresado es adecuado para superficies curvas y planas complejas. | Soluciones integrales: Como fabricante integral, brindamos servicios de torneado y fresado CNC, recomendando la combinación de procesos óptima en función de las características de la pieza. |

| Equipo y selección | Los tornos CNC básicos son adecuados para piezas simples, los centros de torneado multifuncionales integran fresado, taladrado y roscado, logrando " configuración única, mecanizado completo " para una mayor eficiencia. | Capacidades potentes: Al poseer una matriz de equipos completa, desde tornos básicos hasta centros de torneado multieje, tiene capacidades de mecanizado integrales para manejar todo, desde micropiezas hasta piezas de trabajo grandes. |

| Razones para elegir | - | Profesional y confiable: con más de 20 años de experiencia en la industria y certificación ISO 9001, admite más de 50 materiales y brinda servicios de producción personalizados de alta calidad y altamente confiables a clientes globales. |

¿Por qué vale la pena consultar esta guía? Proveniente de la experiencia práctica de JS Precision de mil horas en producción de torneado CNC.

Con más de diez años de experiencia acumulada, más de 10.000 horas en proyectos de producción en masa de piezas de torneado CNC de alta precisión, JS Precision ha fomentado una profunda experiencia en servicios de torneado CNC.

Por ejemplo, hemos producido en masa componentes de motores de aleación de titanio para clientes aeroespaciales, alcanzando un control de tolerancia estable de ±0,005 mm mediante la optimización del programa de torneado CNC, con un rendimiento de primera pasada de más del 99,5 %.

Nuestro enfoque técnico está diseñado para garantizar el rigor del proceso mediante la adhesión a los estándares técnicos relevantes publicados por la Sociedad Estadounidense de Ingenieros Mecánicos .

Esta guía es la culminación de estas valiosas experiencias, destinadas a brindarle información auténtica y creíble de la industria para ayudarlo a tomar decisiones informadas en las primeras etapas del inicio del proyecto.

Con más de una década de experiencia en fabricación de precisión, le ofrecemos garantía de calidad. Contacte con los ingenieros de JS Precision de inmediato para obtener un análisis técnico gratuito y presupuestos basados en sus planos, lo que le permitirá añadir valor a su proyecto gracias a nuestra experiencia profesional.

¿Qué es el torneado CNC?

El torneado CNC es básicamente un torno manual que existía hace dos mil años . En aquella época, los artesanos utilizaban pedales para impulsar la madera y girarla, y cinceles para cortar gradualmente los platos. Aunque ahora se ha sustituido por el control por computadora, el principio sigue siendo el mismo: sujetar el material, girarlo y usar una herramienta de corte para darle forma.

Actualmente, existen dos tipos de tornos CNC: verticales y horizontales. El material insertado no tiene una forma definida, ya sea una varilla redonda, un material cuadrado o acero hexagonal. Siempre que el mandril pueda sujetarlo, se puede procesar en cualquier forma.

La mayor diferencia entre el mecanizado manual inicial y el mecanizado totalmente automático más reciente reside en la precisión. El torneado manual generalmente requiere un error de medio milímetro, pero hoy en día los tornos CNC pueden proporcionar fácilmente una precisión de ±0,01 mm.

Si bien cualquier componente complejo puede ser producido por una máquina herramienta de cinco ejes , para componentes como tornillos y cojinetes que pueden tornearse girándolos en un círculo, el torneado CNC sigue siendo rápido y económico.

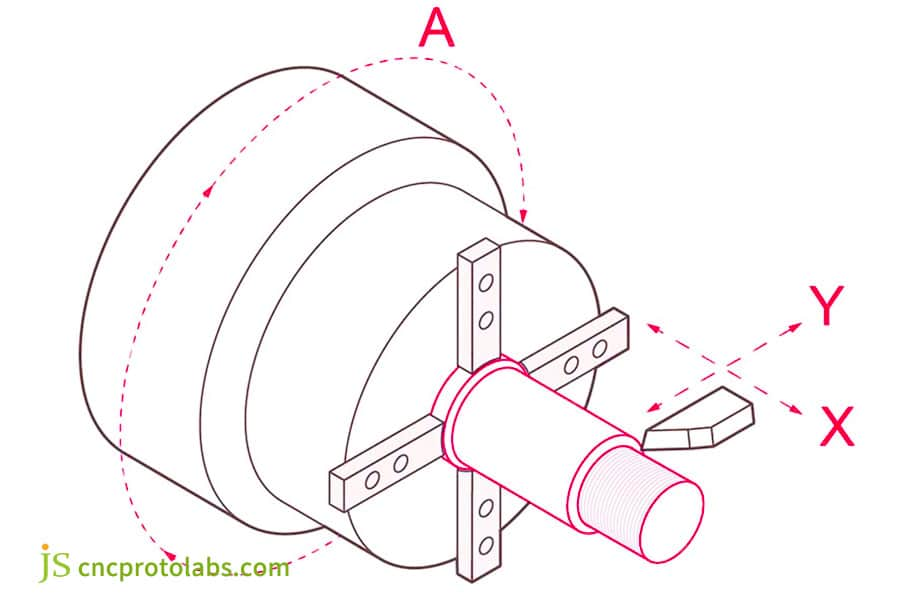

Figura 2: Diagrama de movimiento del centro de torneado CNC. La pieza gira en el eje A y la herramienta se mueve en el eje X/Y para lograr un mecanizado encadenado.

¿Cuál es el proceso de mecanizado de piezas de torneado CNC?

Paso 1: Dibujar dibujos - Diseñar piezas con software CAD

Primero, dibuje el modelo 3D de la pieza en la computadora con un software CAD (p. ej., SolidWorks). Solemos usar el formato PDF de planos de torneado CNC al diseñar piezas. Esto es como dibujar un plano de construcción antes de construir una casa, anotando cuidadosamente cada dimensión y ángulo para consultarlos posteriormente durante el procesamiento.

Paso 2: Conversión de formato: lograr que las máquinas lean los dibujos de diseño

Tome el modelo 3D dibujado a mano y transfiéralo a un software CAM como Mastercam. Este proceso equivale a traducir el diseño 3D a un lenguaje que la máquina herramienta pueda entender, indicándole dónde cortar primero y dónde cortar después, convirtiendo el contenido preciso.

Paso 3: Planificación de la trayectoria de la herramienta: Indique a la máquina la trayectoria de corte

Especifique la trayectoria de la herramienta en el software CAM:

- Donde la herramienta comienza a cortar.

- Velocidad de desplazamiento de corte (velocidad de avance).

- Velocidad de rotación del husillo de material.

- Herramientas que deben sustituirse durante las diferentes etapas del procesamiento.

De manera similar al software de navegación de rutas entre ubicaciones y la determinación del camino más corto para lograr la mayor eficiencia, el propósito de este paso es evitar los obstáculos (como los accesorios) y viajar por el camino más corto para lograr la mayor eficiencia .

Paso 4: Programación de torneado CNC : Redactar un manual de operación para la máquina

El software CAM convierte la trayectoria de la herramienta en código G, que es una secuencia de comandos que consta de letras y números.Por ejemplo, G01 X50 Z-10 F200 representa: la herramienta se mueve directamente a las posiciones 50 mm en el eje X y -10 mm en el eje Z, con una velocidad de avance de 200 mm por minuto.

Paso 5: Prueba de simulación: Ensayo antes del combate real

Antes del mecanizado formal, simule todo el proceso en la computadora. Esta herramienta puede detectar con antelación si la herramienta colisionará con el accesorio, si la cantidad de corte es excesiva y otros problemas, evitando accidentes cuando el mecanizado ya ha comenzado.

Paso 6: Transferir el programa - Insertar las instrucciones en la máquina herramienta

Transfiera el código G verificado al controlador de la máquina mediante una memoria USB, una red de área local o una conexión directa. Actualmente, la mayoría de las máquinas herramienta también admiten la transmisión por wifi , lo cual es tan práctico como transferir archivos desde un teléfono móvil.

Paso 7: Preparación del material y carga de la cuchilla - Preparación antes del inicio

- Cargue la varilla de metal en el mandril con una fuerza de sujeción moderada (si está demasiado floja, saldrá despedida; si está demasiado apretada, se deformará).

- Instale herramientas como cortadores circulares externos, cortadores de ranuras y cortadores de roscas en el orden de procesamiento.

- Calibre el punto de referencia de la herramienta (alineación de la herramienta), generalmente con un instrumento de alineación de herramientas con una precisión de 0,001 mm.

Paso 8: Procesamiento automático

Cuando se abre el programa:

- El husillo gira con el material entre 500 y 3.000 revoluciones por minuto.

- La torreta cambiará automáticamente entre diferentes herramientas de corte.

- El cuchillo circular exterior corta primero la forma general, el cuchillo ranurador corta la ranura y el cuchillo roscador enrosca el diseño del tornillo.

- El fluido de corte se pulveriza en tiempo real para enfriar, las limaduras de hierro ruedan y caen como resortes.

- Se necesitan sólo 10 minutos para procesar una varilla de hierro en un eje preciso con rosca.

Paso 9: Medición de tamaño: solo los productos calificados pueden enviarse desde la fábrica.

- Calibrador Vernier: mide dimensiones simples como el diámetro exterior y la longitud.

- Calibre de rosca: compruebe si el patrón de tornillo coincide con el estándar.

- Probador de rugosidad: descubre si la superficie es lisa como un espejo.

- Las características críticas deben medirse utilizando una máquina de medición de coordenadas (CMM) y, en caso de un error superior a 1/10 del diámetro del cabello (aproximadamente 0,005 mm), es obligatorio realizar un nuevo trabajo.

¿Cómo distinguir entre torneado y fresado CNC?

El torneado y el fresado CNC son los dos procesos más utilizados en el mecanizado CNC, y sus principales diferencias radican en la estructura del equipo, el movimiento de la herramienta y los escenarios aplicables. Compare 5 dimensiones clave:

1.Diferencias en la estructura de la herramienta

- Herramienta de torneado: utilice una herramienta de un solo filo (similar a la hoja de corte de un lápiz), con solo una punta en contacto con el material a la vez.

- Herramienta de fresado: Se utilizan herramientas de múltiples filos (como brocas y fresas), con múltiples filos de corte distribuidos alrededor del cabezal de la herramienta, que pueden participar en el mecanizado simultáneamente.

- Ejemplo:

Nuestra fábrica siempre utiliza la misma punta de herramienta para cortar un eje de acero inoxidable durante el torneado. Al mecanizar carcasas de teléfonos móviles con una fresadora, una fresa de cuatro filos puede cortar simultáneamente con cuatro cuchillas, lo que mejora significativamente la eficiencia.

2. Comparación de estructuras de equipos

El centro de torneado CNC puede considerarse un equipo de transición, más inteligente que los tornos, pero aún más débil en funcionalidad que el centro de torneado y fresado CNC (que integra capacidades de fresado de cinco ejes y admite el mecanizado de superficies complejas):

| Elementos de comparación | Torno CNC | Fresadora CNC |

| Movimiento del husillo | Gire la pieza de trabajo sujetada. | Rotación de la herramienta de accionamiento. |

| Número de ejes de procesamiento | Generalmente de 2 ejes (eje X/Z). | A partir de 3 ejes, los modelos de gama alta pueden llegar a 5 ejes. |

| Costo típico | El modelo básico cuesta aproximadamente entre $150.000 y $300.000. | Pago básico de aproximadamente 250.000 a 500.000 dólares estadounidenses. |

3. Adecuado para procesar formas.

- Competente en torneado: Rotación de piezas simétricas como formas cilíndricas y cónicas, como tornillos, manguitos de cojinetes y uniones de tuberías de agua.

- Competente en fresado: Estructuras asimétricas como superficies planas, ranuras y superficies curvas, como cavidades de moldes, superficies de dientes de engranajes y carcasas de dispositivos electrónicos.

4.Modo de movimiento de corte

- Proceso de torneado: La pieza de trabajo gira, la herramienta se mueve en línea recta y el proceso de corte es continuo e ininterrumpido.

- Proceso de fresado: la herramienta gira y se mueve, la pieza de trabajo se fija y la cuchilla corta periódicamente el material.

- Desglose de la acción: Al girar, la barra de material gira como un pincho de cordero y el cuchillo avanza a velocidad constante, como si se pelara una manzana. Durante el fresado, la herramienta gira y se mueve como un taladro eléctrico, creando formas en el material.

5.Diferencias en la morfología del chip

- Virutas de torneado: Dependiendo del material, se pueden generar tiras largas y continuas (como aluminio procesado), piezas fragmentadas (como hierro fundido) o virutas rotas (como aleación de titanio).

- Virutas de fresado: Siempre presentes en forma de fragmentos cortos, y debido al corte y recorte continuo de la herramienta, los residuos se salpican de forma intermitente.

- Impacto en la producción: Las virutas largas del torneado tienden a enredarse y deben limpiarse con prontitud. Las virutas del fresado se retiran con mayor facilidad mediante el transportador de virutas, pero se genera más polvo metálico.

Informe a JS Precision la forma aproximada y el material de su pieza y le recomendaremos el proceso de torneado y fresado CNC más adecuado para ahorrarle tiempo de evaluación.

Figura 3: Diagrama comparativo de torneado y fresado CNC. La fresa izquierda procesa una pieza fija, mientras que la herramienta de torneado derecha corta la cara final de una pieza giratoria.

Torno CNC y centro de torneado CNC: ¿cuáles son las diferencias?

Los tornos CNC y los centros de torneado parecen gemelos y realizan trabajos similares, pero la diferencia de capacidad real no es pequeña. En resumen, un centro de torneado equivale a una versión mejorada de un torno. A continuación, se presentan las principales diferencias entre ambos desde una perspectiva práctica para ayudarle a determinar rápidamente cuál elegir:

1. Ámbito funcional

Los tornos CNC se utilizan principalmente para el mecanizado de torneado básico, como tornear círculos exteriores, cortar ranuras y roscar, y son adecuados para mecanizar piezas giratorias simples, como manguitos de ejes y pernos.

Sobre la base de las funciones de torneado, el centro de torneado tiene Capacidades adicionales como fresado, taladrado y roscado , equivalentes a una combinación de torno y fresadora pequeña. Por ejemplo, al mecanizar piezas con agujeros laterales o chaveteros, el centro de torneado CNC no requiere sujeción secundaria y puede completar todos los procesos de una sola vez, lo que resulta en mayor precisión y mayor eficiencia.

2. Existen tres diferencias fundamentales en la configuración estructural:

El centro de torneado y corte está completamente cerrado, con transportador automático de virutas y sistema de recuperación de refrigeración.Las virutas de hierro se vierten directamente en el contenedor de recolección, sin que el operador las manipule. El torno es de estructura abierta , y las virutas de hierro se apilan junto a la máquina. Debe apagarse y limpiarse con una pala cada 1 o 2 horas de funcionamiento.

La bancada del torno está inclinada entre 30° y 45°, y las virutas de hierro se descargan automáticamente en el tanque de recolección y se pueden funcionar continuamente durante 8 horas Sin obstrucciones. El torno tiene una bancada plana, y las virutas de hierro obstruirán el espacio del riel guía. Si no se limpia, se producirán fallas de procesamiento.

El centro de torneado gira a 5000-8000 rpm (máximo 15 000 rpm) y corta las barras de aluminio en 1 minuto. El torno gira a 1000-3000 rpm, suficiente para tornear las piezas de acero, pero se tarda de 3 a 5 minutos en cortar la misma barra de aluminio.

En resumen, el centro de torneado es adecuado para producir en masa componentes de tamaño pequeño de manera eficiente, y el torno general es adecuado para reparar o procesar componentes pesados.

3. Precisión y complejidad del procesamiento

La precisión de procesamiento del torno es generalmente de ±0,01 mm y el centro de torneado puede alcanzar ±0,002 mm a través de un sistema de control de circuito cerrado.

La mayoría de los tornos tienen 2 ejes (ejes X/Z), y los centros de torneado vienen equipados de serie con 3 ejes ( añadiendo rotación en el eje C ). Algunos modelos admiten los ejes Y y B, lo que permite el procesamiento de varillaje de 5 ejes y permite manipular estructuras complejas como agujeros excéntricos y superficies curvas.

La programación del torno es principalmente código G manual; los centros de torneado a menudo utilizan software CAM para generar automáticamente programas de torneado CNC compuestos multiproceso.

4. Inversión en costes y estrategia de selección

Costo de adquisición de equipos:

El precio de un torno CNC de nivel de entrada es de aproximadamente 150.000 a 500.000 yuanes (equivalente al precio de un automóvil familiar), mientras que el precio inicial de un centro de torneado básico es de 400.000 dólares y el modelo de alta gama es de más de un millón de dólares.

Costo de uso y mantenimiento:

El costo de mantenimiento del sistema hidráulico y del almacén de herramientas del centro de torneado es relativamente alto (por ejemplo, la tarifa de servicio única para el posicionamiento y calibración de la torreta es de aproximadamente $4,000), pero la producción automatizada puede reducir el 70% de la demanda de mano de obra : el trabajo que originalmente requería que 3 técnicos trabajaran en turnos ahora puede ser monitoreado por 1 persona.

Escenarios de aplicación típicos:

- Escenarios óptimos para tornos: Adecuado para piezas sencillas con una producción mensual inferior a 500 piezas, como núcleos de ejes de bisagras de puertas y ventanas y rodillos de plástico para impresoras. Estos productos tienen una estructura sencilla y márgenes de beneficio limitados.

- Ventajas de los centros de torneado: Producción en masa de más de 2000 piezas al mes de piezas complejas, como uniones metálicas para stents cardíacos y carcasas de motor para drones. Por ejemplo, la carcasa de la turbina de un automóvil permite que el centro de torneado complete el procesamiento de roscas internas y externas, aletas de refrigeración y orificios de montaje de sensores simultáneamente.

La sugerencia de JS Precision es:

- Para presupuestos pequeños y requisitos de procesamiento simples, los tornos son más rentables.

- Si los componentes son multiproceso, tienen formas especiales o se producen de forma continua las 24 horas, se utilizan centros de torneado CNC.

- En la etapa inicial, se puede alquilar un centro de torneado para una producción de prueba y, una vez determinado lo que se necesita, comprarlo.

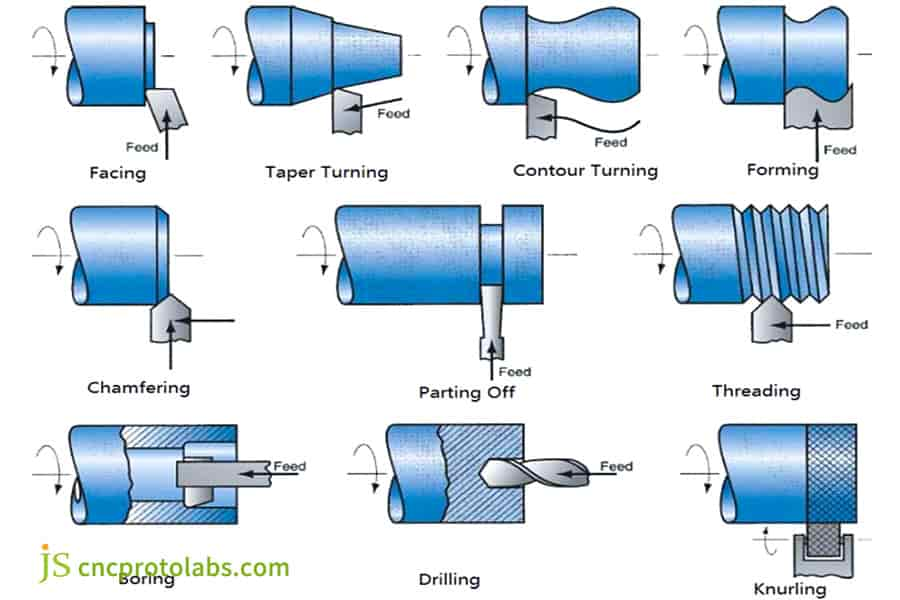

¿Qué tipos de operaciones existen en el torneado CNC?

1.Girando

Esta es la operación principal del torneado CNC, utilizada principalmente para procesar la superficie exterior de las piezas. Durante la operación, la herramienta se mueve hacia adelante y hacia atrás a lo largo de la pieza de trabajo giratoria, y se crean diferentes formas ajustando la profundidad de corte.

Por ejemplo, al fabricar un cilindro, la herramienta se moverá en línea recta (corte recto), y al fabricar una pieza cónica, la herramienta se inclinará (corte cónico). En pocas palabras, es como afilar un lápiz, solo que se utilizan herramientas de metal para cortar materiales metálicos.

2. Orientado

El torneado de extremos se utiliza para mecanizar un plano perpendicular al eje de rotación de la pieza de trabajo, garantizando así la planitud de la cara final. La herramienta se alimenta horizontalmente desde la circunferencia exterior hacia el centro, lo que permite eliminar rápidamente la sobretapa (profundidad de corte de desbaste: 2-5 mm) o realizar un recorte fino (profundidad de corte de acabado: 0,1-0,3 mm). Se utiliza ampliamente para el mecanizado de caras finales de engranajes y superficies de sellado.

3. Giro recto

Utilice fresas de hoja ancha para reducir gradualmente el diámetro de la pieza hasta el tamaño final en una sola pasada de 3 a 8 mm como máximo, normalmente con un margen de desbaste de 0,2 a 0,5 mm . Ideal para la producción en serie de piezas estándar, como anillos de rodamientos y casquillos en bruto.

4. Torneado cónico

Se utiliza para formar componentes inclinados , como componentes cónicos. Al modificar el ángulo de la trayectoria de corte o mediante el uso de accesorios auxiliares, se puede formar un diámetro creciente en la superficie de la pieza. Sus aplicaciones comunes incluyen agujeros cónicos para husillos de máquinas herramienta, vástagos cónicos para herramientas y otras piezas de torneado CNC que requieren ajuste.

5. Enhebrado

Utilice cuchillas triangulares o barras de herramientas elásticas para cortar roscas internas y externas. La velocidad del husillo suele ser de 200 a 800 rpm. El error de paso de las roscas externas debe ser ≤ 0,02 mm y las roscas internas deben evitar vibraciones. Es común en la fabricación de roscas de pernos y tuberías.

6. Ranurado

Utilice una fresa de ranuras de 2 a 6 mm de ancho para cortar radialmente la pieza. Las ranuras estrechas se forman de una sola pasada y las anchas se cortan en lotes. Se utiliza para procesar ranuras de corte posterior y ranuras de sellado. Los tipos de ranuras especiales (como las ranuras en T) requieren herramientas de conformado personalizadas. La velocidad de avance debe controlarse durante el corte para evitar astillas.

7. Despedida

Utilice una fresa de tronzado de 2-5 mm de ancho para separar el producto terminado de la barra. La herramienta debe estar perfectamente centrada (desviación ≤ 0,02 mm) y la velocidad de avance es de 0,05-0,15 mm/rev. Se generan rebabas con facilidad en la superficie de corte, por lo que es necesario desbarbarla posteriormente.

8. Perforación

Aunque se utilizan principalmente taladradoras, los tornos CNC también pueden taladrar agujeros directamente. Utilizando el contrapunto o la torreta, se pueden taladrar agujeros en el centro de la pieza giratoria . Los modelos avanzados también pueden procesar agujeros excéntricos u oblicuos. Por ejemplo, al procesar una pieza bruta de engranaje con un agujero central, el círculo exterior y la perforación se pueden realizar a la vez.

9.Moleteado

Utilice un rodillo dentado para crear patrones antideslizantes en la superficie de una pieza. Este proceso no altera el tamaño de la pieza y se utiliza principalmente para aumentar la fricción del agarre o lograr efectos decorativos. Los patrones de cuadrícula en la superficie de los mangos de llaves inglesas y perillas de instrumentos que vemos a diario se crean de esta manera.

Envíe sus dibujos de piezas de torneado CNC de inmediato y JS Precision le proporcionará un análisis de capacidad de fabricación gratuito, incluidas sugerencias de optimización de procesos, para ayudarlo a reducir costos y aumentar la eficiencia.

Figura 4: Diagrama esquemático del proceso de torneado CNC.

¿Cómo utilizar diferentes tipos de tornos para torneado CNC?

1. Centro de torneado horizontal

- Características estructurales: Cuerpo completamente cerrado, husillo dispuesto horizontalmente, herramienta ubicada encima de la pieza de trabajo giratoria, equipado con sistema automático de eliminación de viruta .

- Funciones principales: Torneado, fresado, taladrado integrados, soporte de mecanizado lateral de herramientas eléctricas.

- Ventajas del procesamiento: Las virutas caen naturalmente en el tanque de recolección debido a la gravedad, lo que aumenta Eficiencia de limpieza del 50 %. Adecuado para piezas complejas pequeñas y medianas (como cuerpos de válvulas hidráulicas). Una sola sujeción permite realizar múltiples procesos. Parámetros típicos: velocidad del husillo: 3000-8000 rpm, precisión de mecanizado: ±0,005 mm.

2. Centro de torneado vertical

- Diseño estructural: El mandril se coloca horizontalmente sobre el suelo y la torreta se alimenta lateralmente. Es posible invertirla (con el husillo en la parte inferior y el mandril en la superior).

- Escenarios aplicables: Procesamiento de piezas grandes con un diámetro superior a 500 mm (como anillos de cojinetes de turbinas eólicas). Piezas de alta resistencia (con un peso único de hasta 10 toneladas).

- Características técnicas: La baja velocidad (generalmente de 200 a 800 rpm) garantiza la estabilidad del mecanizado. El diseño invertido reduce la acumulación de viruta, ideal para la producción a gran escala de piezas de aluminio.

3. Torno CNC horizontal

- Funciones básicas: Torneado estándar (círculo exterior/cara final/rosca), mandrinado.

- Características del equipo: Estructura abierta o semi protectora, amplio espacio de operación. Torreta estándar de 4 a 8 estaciones de trabajo, que admite cambio de herramienta manual/automático .

- Áreas de aplicación: Producción pequeña y mediana (producción mensual de 100 a 2000 piezas). Procesamiento de piezas de manguitos y ejes (como cigüeñales de motor y camisas de cilindros hidráulicos). Ventajas de coste: los modelos básicos tienen un precio de entre 150.000 y 300.000 dólares , con bajos costes de mantenimiento.

4. Torno CNC vertical

- Característica principal: la pieza de trabajo se sujeta verticalmente y el husillo se acciona para girar desde abajo.

- Ventajas principales: 40% de reducción en espacio en el piso en comparación con el método horizontal. Adecuado para piezas cortas y gruesas (como piezas en bruto de engranajes, bridas grandes).

- Restricciones de procesamiento: La altura de la pieza suele ser inferior a 800 mm (limitada por la carrera de la columna). No es adecuada para procesar ejes delgados (propenso a doblarse y deformarse). Aplicación industrial: Procesamiento de columnas guía en la industria del moldeo y piezas giratorias grandes de maquinaria de ingeniería.

Tabla de comparación de selección

| Tipo | Adecuado para piezas | Diámetro máximo de mecanizado | Rango de precios típico |

| Centro de torneado horizontal | Componentes complejos de múltiples funciones, de tamaño pequeño y mediano. | Φ300 mm | 800.000 a 2 millones |

| Centro de torneado vertical | Piezas giratorias grandes/pesadas. | Φ2000 mm | 1,5-5 millones |

| Torno CNC horizontal | Componentes de eje/manguito convencionales. | Φ500 mm | 150.000 a 500.000 |

| Torno CNC vertical | Piezas cortas y gruesas/de gran diámetro. | Φ1200 mm | 300.000 a 1 millón |

Llame a la línea directa de JS Precision e indíquenos el tamaño de su pieza y el tamaño del lote. Le asignaremos de inmediato el modelo de centro de torneado CNC más adecuado y le enviaremos un presupuesto.

Caso práctico: Cómo JS Precision soluciona el problema del torneado de tubos de precisión para dispositivos médicos

Parte de la industria y el objetivo

Una empresa fabrica una cánula de precisión de acero inoxidable para cirugía mínimamente invasiva en la industria de dispositivos médicos . Esta pieza es un cuerpo giratorio típico con una alta relación longitud-diámetro y requiere un acabado de espejo en su pared interior.

Necesidades básicas del cliente y desafíos iniciales

Hay dos puntos débiles importantes: primero, el costo unitario del proveedor actual alcanza los $25. segundo, el plazo de entrega de seis semanas retrasa considerablemente el progreso de los ensayos clínicos de los nuevos productos. Necesitan urgentemente un socio de fabricación que pueda ofrecer simultáneamente costo, precisión y rapidez de entrega .

Solución de torneado personalizada de JS Precision

Nuestras capacidades de torneado de precisión nos ayudaron a brindar una solución con el objetivo de:

Proceso de torneado de precisión: empleado en un centro de torneado CNC horizontal, la velocidad súper alta de 3000 a 8000 rpm y la estabilidad son adecuadas para piezas de eje tan delgadas, lo que garantiza que la rectitud y redondez de las piezas mecanizadas cumplan con los requisitos.

Tecnología de mecanizado de agujeros internos: Herramientas no estándar rectificadas con precisión (algunas con parámetros de corte específicos, por ejemplo, la velocidad de avance F200) y refrigerante de alta presión permiten una única operación para mecanizar la pared interna hasta obtener un acabado de espejo sin pulido secundario.

Mecanizado de roscas: Se mecanizan roscas de precisión en el extremo del manguito, y el torneado de la rosca se realiza con precisión de acuerdo con la descripción dada en el texto para garantizar una conexión confiable.

Resultados finales y creación de valor

Los resultados superaron con creces las expectativas del cliente: el costo unitario se redujo a US$17, un 35%, mientras que el plazo de entrega se redujo significativamente a 12 días hábiles . Más importante aún, la tasa de rendimiento en la primera pasada superó el 99,5%, lo que permitió que el producto del cliente pasara a la fase clínica dos semanas antes de lo previsto y obtuviera una valiosa ventana de mercado.

¿Desea lograr un avance similar para sus componentes médicos? Suba los planos ahora mismo y experimente nuestro eficiente servicio de torneado CNC . Su primera muestra puede disfrutar de descuentos exclusivos.

Figura 5: Manguito quirúrgico de acero inoxidable torneado por CNC

Preguntas frecuentes

1.¿Cuáles son los tipos de direcciones de movimiento de mecanizado para tornos?

Las principales direcciones de movimiento de los tornos CNC son el eje X (radial), el eje Z (axial) y los modelos avanzados pueden expandir el eje Y (vertical) y el eje C.

2.¿Cuáles son las ventajas del torneado CNC?

El torneado CNC ofrece alta precisión, alta eficiencia y permite procesar piezas rotativas complejas. Ofrece una amplia gama de adaptabilidad de materiales (metal/plástico), es adecuado para la producción en masa, tiene un alto grado de automatización y minimiza los desperdicios.

3.¿Cuál es la función de un torno CNC?

Los tornos CNC procesan automáticamente piezas simétricas giratorias (como ejes y discos) a través del control del programa de torneado CNC, logrando torneado, ranurado, roscado y otros procesos de alta precisión, adecuados para la producción en masa de piezas de metal/plástico.

4.¿Qué materiales se utilizan comúnmente en el torneado CNC?

El torneado CNC comúnmente utiliza materiales metálicos como aluminio, acero, acero inoxidable, latón, así como materiales especiales como nailon, plásticos de ingeniería PEEK, aleaciones de titanio, etc., para satisfacer diversas necesidades de procesamiento.

5.¿Cuál es el grado de precisión del torneado CNC?

El torneado CNC ofrece una precisión ultraalta, que puede alcanzar ±0,005 mm en condiciones normales. Es especialmente adecuado para ejes y manguitos de alta precisión. Garantizamos la estabilidad y consistencia de los resultados de mecanizado mediante un sistema de control de circuito cerrado y rigurosos procesos de inspección de calidad.

6. ¿Cómo obtengo una cotización? ¿Qué documentos necesito?

Solo necesita cargar los archivos de dibujo 3D en formatos comunes como STEP o IGES. Nuestro sistema inteligente de cotización analizará automáticamente los requisitos de su proceso de torneado CNC y generará una cotización detallada, clara y transparente en 30 segundos.

7.¿Es posible formar estructuras complejas en una sola operación?

Por supuesto, nuestro centro de torneado y fresado CNC integra todos los procesos de torneado, fresado y taladrado CNC en uno, lo que permite sujetar y formar piezas complejas de una vez, reduciendo efectivamente los errores de posicionamiento causados por la sujeción secundaria.

8.¿Cuáles son los requisitos especiales para el mecanizado de aleaciones de titanio?

El procesamiento de aleaciones de titanio requiere el uso de herramientas y fluidos de corte especiales. Además, es necesario controlar estrictamente los parámetros de velocidad de rotación y avance para evitar el sobrecalentamiento del material. Contamos con amplia experiencia con materiales tan difíciles de mecanizar y podemos lograr un torneado de alta calidad.

Resumen

La tecnología de torneado con control numérico ha transformado por completo el método de mecanizado tradicional mediante el control digital y se ha convertido en un pilar fundamental de la industria manufacturera. Ya sea un pequeño estudio o una gran empresa de producción, dominar esta tecnología puede mejorar significativamente la eficiencia, garantizando al mismo tiempo la calidad y ayudándolas a obtener una ventaja competitiva en el mercado.

¿Por qué elegir nuestro servicio de torneado CNC?

Tras comprender las características del proceso de torneado CNC, es posible que necesite un socio confiable. JS cuenta con una nueva generación de tornos inteligentes y sistemas de proceso desarrollados por nosotros mismos, que le ofrecen los mejores servicios de torneado CNC para ayudarle a lograr:

- Procesamiento de estructuras complejas: puede manejar cualquier cosa, desde un microeje con un diámetro de 0,5 mm hasta un rodillo de alta resistencia con una longitud de 1 metro.

- Diversidad de materiales: admite más de 50 tipos de materiales, incluidos aleaciones de aluminio, aleaciones de titanio, plásticos de ingeniería PEEK, etc.

- Garantía de precisión: La tolerancia de las dimensiones clave se puede controlar dentro de ± 0,005 mm (equivalente a 1/5 del diámetro de los glóbulos rojos).

JS Precision completa los tres pasos del procesamiento personalizado:

1. Sube tus dibujos 3D (compatibles con formatos comunes como STEP/IGES).

2. El sistema inteligente analiza instantáneamente la ruta del proceso y genera una lista de cotizaciones en 30 segundos.

3. Después de confirmar el pedido, la producción puede comenzar dentro de las 8 horas como mínimo (admite pedidos de lotes pequeños de 50 piezas o más).

Descargo de responsabilidad

El contenido de esta página es meramente informativo. JS Precision Services no ofrece garantías, ni expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de JS Precision. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo de JS Precision

JS Precision es una empresa líder en la industria , especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija JS Precision : eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com

Recurso