En el campo deprototipos rápidos, la elección de materiales determina directamente el límite de rendimiento del producto y la viabilidad de la tecnología de moldeo.El moldeo por inyección, como tecnología central, el significado de moldeo no solo da una cierta forma a los materiales a través de moldes, sino que también satisface las necesidades de diversas industrias a través de la adaptabilidad de los materiales.

El moldeo de plástico se basa en la plasticidad de los materiales termoplásticos como el nylon y el ABS y se usa ampliamente en el desarrollo prototipo de componentes automotrices y electrónica de consumo.Por otro lado, el moldeo de silicona domina la verificación rápida de los dispositivos médicos y los sellos a través de la flexibilidad y la derrota del goma líquida de silicona.

Tecnología de moldeo por inyección JS y proporciona soluciones de materiales personalizadas para diferentes necesidades de la industria, desde alta precisióndiseño de molde de plásticoPara el moldeo de precisión de silicona, a través de la optimización del rendimiento del material y la innovación de procesos para ayudar a los clientes a acortar sus ciclos y costos de desarrollo de I + D.

Ya sea que se trate de una verificación funcional de componentes estructurales complejos o pruebas de confiabilidad de la producción a pequeña escala, JS siempre toma la ciencia de los materiales como su núcleo y promueve el desarrollo de prototipos rápidos en la dirección de alta eficiencia y especialización.

¿Qué es el moldeo por inyección?

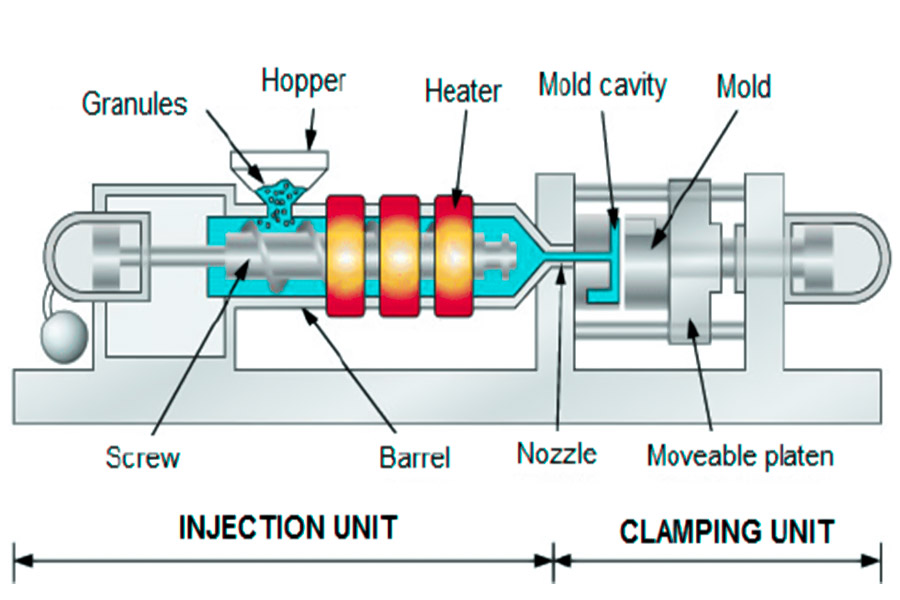

El moldeo por inyección es un proceso de fabricación en el que los materiales fundidos (como los plásticos o la silicona líquida) se inyectan a alta presión en una cavidad de moho finamente diseñada y se enfrían y se solidifican.Su núcleo radica en utilizar la estructura precisa del diseño de moldeo para transformar las materias primas en formas complejas para lograr una alta eficiencia y consistencia.Como la tecnología convencional de moldeo de plástico, no solo es un importante portador de diseño de moldeo, sino que también resuelve la necesidad de estructura de precisión, piezas de paredes delgadas o producción de masas que es difícil de alcanzar en la fabricación tradicional a través de un proceso estandarizado.

Los pasos clave del moldeo por inyección incluyen fusión de material, moldeo por inyección de alta presión,enfriamientoy curado y tratamiento posterior a la remoción.Su ventaja técnica radica en adaptarse al diseño de alta precisión y una estructura de geometría compleja, y para lograr la integración funcional a través de moldeo de múltiples cavidades o moldeo por inyección de enchufes.En comparación con los procesos de moldeo por muerte o de bombardeo, puede cumplir con los requisitos de diversificación y automatización de materiales, y tiene ventajas significativas en el control de costos y la confiabilidad del producto.

¿Cuáles son los tipos centrales de moldeo por inyección?

1.Moldeo por inyección termoplástica

Los polímeros termoplásticos se calientan a un estado fundido, inyectados en precisióncaries de moldeomoldeando la inyección y enfriado para formar productos finales.Sus fortalezas centrales son la reciclabilidad del material (reciclaje y fusión) y la capacidad de fabricar eficientemente estructuras geométricas complejas.

JS Company tiene su capacidad de control de tolerancia de ± 0.005 mm y es capaz de producir estructuras automotrices complejas de manera eficiente.Su compatibilidad de material (por ejemplo, ABS, PA, PE) y la tecnología de moldeo rápido están completamente adaptadas a las características de fusión repetidas de los materiales termoplásticos, lo que reduce en gran medida los costos de producción.

2.Moldeo por inyección termoestable

Los plásticos termoforzadores experimentan reacciones químicas irreversibles y se solidifican a alta temperatura y presión.A diferencia de los plásticos termoplásticos, una vez formados, los termoplásticos no se pueden derribar nuevamente.El proceso a menudo se usa en envases electrónicos y componentes de alta temperatura resistente. Se basa en el diseño de moho para lograr una alta resistencia estructural y resistencia a la corrosión química a través del moldeo por plásticos.

JS tiene más de 50 experiencia en procesamiento de materiales, que respalda la formación de resina fenólica, resina epoxi y otros materiales.Su equipo automático y optimización de procesos pueden garantizar la estabilidad dimensional del material solidificado.

3.Goma de silicona líquida

El caucho de silicona líquida se inyecta en moldes moldeando la inyección y luego se moldea por vulcanización a baja temperatura.Tiene características de biocompatibilidad y antienvejecimiento, y se usa ampliamente en catéteres, sellos y otros dispositivos médicos.Sus características de deformación permanente de baja compresión son esenciales para los escenarios de uso a largo plazo.

JS se ha convertido en un proveedor central deMoldura LSRPara catéteres y sellos médicos para empresas médicas multinacionales con precisión ± 0.005 mm y un proceso limpio que cumple con los estándares de la FDA.

4.Sobrecarga

La integración multifuncional se logra colocando dos o más materiales (como la matriz de plástico duro+recubrimiento adhesivo suave) en el mismo molde a través de molduras de plásticos.Por ejemplo, la capa no deslizante de la empuñadura del mango, combinada con la estructura principal, es cómoda, duradera y adecuada para productos electrónicos y productos de herramientas de consumo.

La línea de producción automatizada de JS es compatible con una amplia gama de materiales y puede completar eficientemente el moldeo integrado de productos como escudos electrónicos.Su tasa de entrega justo a tiempo del 98% y su ventaja de ahorro de costos del 15% resaltan aún más el valor práctico del proceso en la fabricación de la electrónica de consumo.

5.Moldeo por inyección de componentes múltiples

Combinando procesos de inyección de moldeo de dos o más materiales, como plástico duro y caucho suave, para integración funcional a través de múltiples boquillas o moldeo por inyección apilada, se usa comúnmente en estructuras complejas deElectrónica de consumoy dispositivos portátiles inteligentes.

¿Cuál es la diferencia entre el moldeo por inyección de plástico y el moldeo por inyección de silicona?

Existen diferencias significativas entre los dos procesos en términos de propiedades del material, condiciones de proceso y escenarios de aplicación:

| Comparación de dimensiones | Moldeo por plásticos | Moldura de silicona |

| Tipo de material | Termoplásticos (por ejemplo, ABS, PE) o plásticos termoestables (por ejemplo, resina fenólica). | El caucho líquido de silicona (LSR) se solidifica mediante el proceso de moldeo de silicona de caucho de silicona. |

| Temperatura del proceso | Los plásticos fundidos a altas temperaturas (150 ° C-300 ° C). | Vulcanización a bajas temperaturas (60 ° C a 150 ° C). |

| Requisitos de moho | El canal de flujo requiere sistema de enfriamiento del sistema con alta resistencia a la temperatura, resistencia a la presión y precisión. | El tratamiento contra la adhesión superficial (como el recubrimiento de PTFE), canal de flujo ancho para evitar el bloqueo de LSR. |

| Campos de aplicación | Piezas de automóviles, caparazón electrónico, productos básicos y otros productos rígidos. | Escenarios de demanda flexibles, como catéteres médicos, sellos, dispositivos portátiles, etc. (dependiendo de la precisión de moldeo de silicio). |

| Procesamiento post | Eliminación sin tratamiento. | La vulcanización secundaria de baja temperatura opcional es una opción para mejorar el rendimiento. |

| Costo y eficiencia | Bajo costo, adecuado para la producción en masa. | El precio unitario del material es alto, pero se admite la personalización de alta precisión y de lotes pequeños (por ejemplo, tolerancia de ± 0.005 mm). |

Moldura de inyección de plásticose utiliza principalmente para la fusión de plásticos a alta temperatura para formar productos rígidos y es la elección principal de la fabricación industrial.El moldeo por inyección de silicona a través del moldeo de silicona de moldeo de silicona de la tecnología de vulcanización, en tratamiento médico, cuidado infantil de madre e hijos y otras áreas con requisitos estrictos de flexibilidad y seguridad tienen un papel irremplazable.

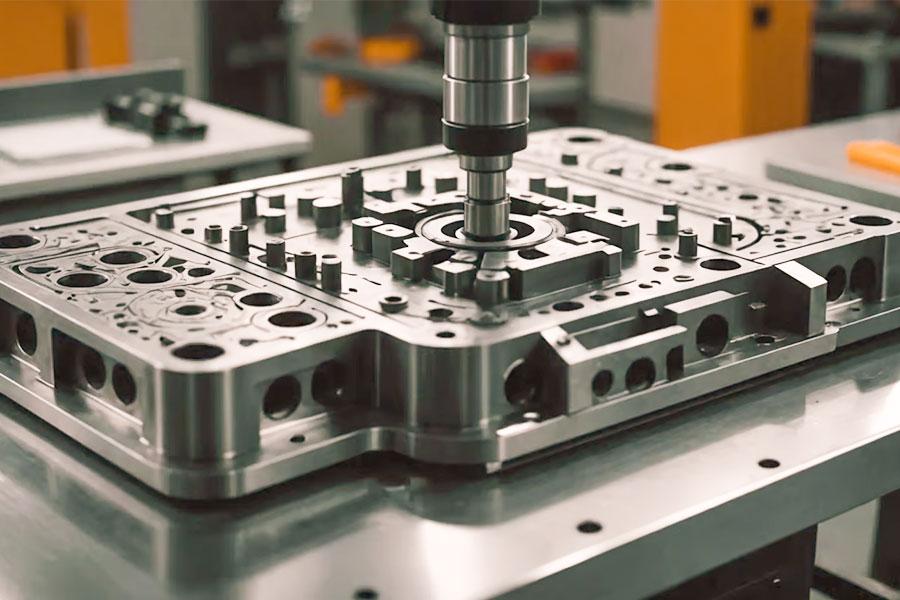

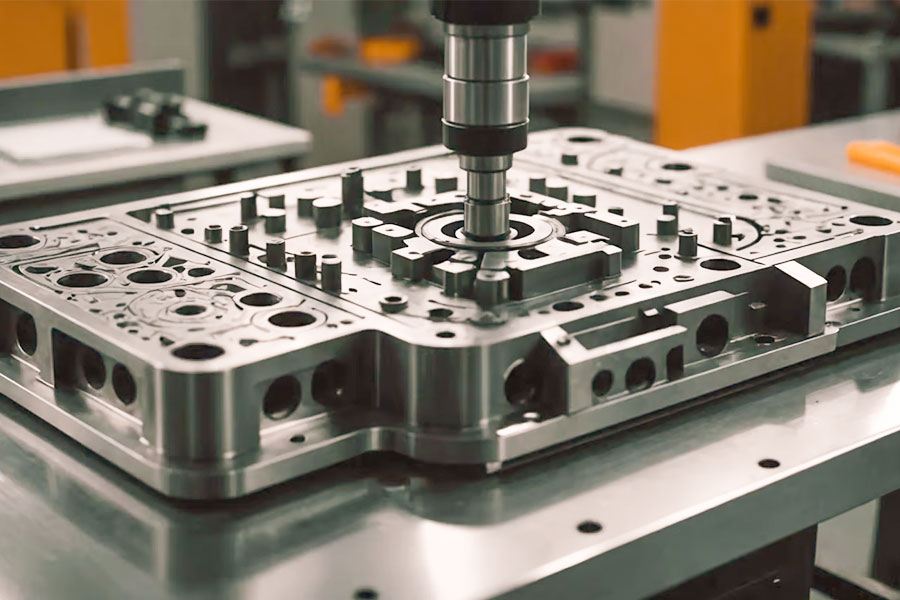

¿Cómo diseñar moldes estructurales complejos?

1.Compatibilidad del acero del material y el molde

- Selección de acero de molde:Para áreas de alto estrés, como cavidades profundas y estructuras de paredes delgadas, se debe seleccionar acero de molde de alta duración (por ejemplo, P20, H13) para garantizar la resistencia al desgaste y la resistencia a la deformación durante el moldeo por inyección.

- Diseño de superficie de formación:Optimice la línea de separación a través de la simulación de flujo de moho para evitar la inyección de moldeo desigual o el llenado de la costa debido a estructuras irregulares como inversiones y agujeros laterales.

2.Optimización del sistema de vertido

- Tecnología del canal de flujo de calor:Adoptar el sistema de canales de flujo de calor, reducir la pérdida de la cabeza del material frío, mejorar la uniformidad derelleno de inyección, especialmente adecuado para moldes de múltiples cavidades o diseño de canal complejo.

- Selección de ubicación de la puerta:Según el análisis CAE, la puerta se coloca en un área de paredes gruesas para evitar la retención de gas o las marcas de contracción debido al flujo de fusión desigual durante la inyección de moldeo.

3.Mecanismos de desmantelamiento innovadores

- Vinculación del techo deslizante y biselado:Para cavidades profundas o irregularidades internas, las combinaciones de control deslizante en capas y techos biselados están diseñadas para garantizar que el producto terminado no esté dañado después de la inyecciónmoldura.

- En el equilibrio de eyección de moho:La simulación de CAE verifica la posición de expulsión y la distribución de presión para evitar que las piezas de plástico se agrieten debido a la concentración de tensión (piezas complejas grandes, como pantallas de lámparas del automóvil).

4.Ajuste dinámico de los parámetros del proceso

- Velocidad de llenado y control de presión:Durante la inyección de moldeo, se utilizan estrategias de retención de presión en varias etapas para optimizar el flujo de fusión (por ejemplo, rellenamiento de baja velocidad y alta presión en áreas de pared delgada de caparazón electrónico).

- Control de zonificación de temperatura del molde:Al diseñar un circuito de agua de enfriamiento conforme, la temperatura local del troquel se puede ajustar para cumplir con los requisitos de flujo de material de diferentes áreas de inyección de moldeo.

5.Análisis de simulación y validación rápida

- Simulación de flujo de molde:Predicción de defectos como líneas de soldadura y contracción, optimización de la posición de la puerta y el diseño del sistema de escape, reduciendoprueba de inyeccióny costo de error.

- Impresión 3D de moldes conformes:Los prototipos de los moldes de canal de agua de enfriamiento conforme se producen rápidamente, se verifica la viabilidad de los procesos de inyección y se acortan los ciclos de desarrollo.

¿Qué equipo se requiere para el moldeo por inyección de micro pieza?

Según la tecnología de fabricación de precisión de JS Company y los requisitos de moldeo por inyección de microcomponentes, los equipos y tecnologías clave requeridos son los siguientes:

1.Imáquina de moldeo por nyección

- Máquina de moldeo de inyección eléctrica de alta precisión (fuerza de bloqueo ≤10 toneladas).

- Unidad de moldeo por inyección de componentes múltiples (soporte paramoldeo de insercióno moldeo de coinjía).

- Módulo de control de inyección (precisión de medición ± 0.01g).

- Tecnología JS: precisión de mecanizado de ± 0.005 mm, adecuada para la producción compleja de micro piezas.

2.Sistema de desarrollo de moho de precisión

- Equipo de mecanizado de micro descarga EDM (resolución de electrodos 0.002 mm).

- Proceso de pulido de espejo (RA ≤0.05 μm).

- Sistema de control de temperatura del canal de flujo térmico (± 1 ℃ Estabilidad de temperatura).

- Tecnología JS: el 95% de los proyectos cumplen con los estándares de precisión ultra altas, con una rica experiencia en optimización del diseño de moho.

3.Unidad de equipo de prueba avanzada

- Escáner de luz azul 3D (precisión de medición ± 0.002 mm).

- Sistema de detección óptica en línea (tasa de reconocimiento de OCR/OCV ≥99.9%).

- Analizador metalográfico microscópico (detección de rugosidad de la superficie hasta nivel nanométrico).

- Tecnología JS: un equipo con 20 años deexperiencia de ingenieríaproporcionando un control de calidad de proceso completo.

4.Sistemas de producción automatizados

- Dispositivo mecánico de elevación del brazo (precisión de posicionamiento ± 0.005 mm).

- Sistema de etiquetado de moho (tolerancia al etiquetado ± 0.01 mm).

- Sistema de gestión de almacenes inteligentes (aumento del 20% en la eficiencia de facturación de inventario).

- Tecnología JS: el 98% de los pedidos se entregan a tiempo y proporcionan soluciones de automatización personalizadas.

5.Equipo especial de procesamiento de materiales

- Dispositivo de moldeo por inyección de microfoam (diámetro de celda ≤50 μm).

- Sistema de agitación de nanocompuesto (uniformidad de dispersión ≥95%).

- Cámara de moldeo por inyección limpia de grado médico (control ambiental ISO 7).

- Tecnología JS: más de 50 años de experiencia en procesamiento de materiales, campo médico/electrónica.

JS Company combina micromáquinas de moldeo por inyección, Equipo de corte de cables y sistema de simulación MoldEx3d para formar un circuito de tecnología de cadena completa desde el diseño de moldeo hasta el moldeo de plástico de precisión.Caso de fabricación típico de micro piezas: el rendimiento de inyección de engranaje de precisión de 0,5 mm de diámetro fue del 99,2% y la tolerancia a la dimensión se controló a ± 0,003 mm, lo que demuestra la progresividad del sistema de equipos.

¿Cómo lograr la combinación de moldeo por inyección de material múltiple?

1.Selección de material y tratamiento de compatibilidad

- Rendimiento de material Match:Elija materiales con coeficientes de expansión térmica similares y contracción (por ejemplo, ABS duro y TPU flexible) para evitar el agrietamiento de la interfaz causado por el cambio de temperatura.

- Pretratamiento de la superficie:La adhesión entre los materiales se ve reforzada por el tratamiento con plasma, el recubrimiento químico o el pulido mecánico, como Nanorecubrimientos activadosMaterial superficies cuando se unen el metal y el plástico.

2.Diseño y fabricación de moho

- Moldes de dos colores/multicavidad:Usando moldes rotativos, moho deslizante o estructura de moho laminado para lograr el moldeo por inyección de precisión de diferentes materiales en diferentes regiones.Los moldes de dos colores, por ejemplo, encienden y apagan la puerta girando 180 grados e inyectando dos tipos de fusión.

- Optimización de la puerta y la ruta de flujo:Diseño de un sistema de compuerta independiente para evitar la mezcla y contaminación del material al tiempo que garantiza el equilibrio del flujo de fusión (por ejemplo, el uso de la tecnología de ruta de flujo caliente para reducir el desperdicio de cabezas frías).

3.Control de parámetros del proceso de moldeo por inyección

- Máquina de moldeo por inyección de componentes múltiples:Unidades de inyección independientes equipos, temperatura de control, presión y velocidad de inyección respectivamente.Por ejemplo, primero se inyecta un material duro como esqueleto, luego lleno de pegamento suave para formar un tampón.

- Coordinación de temperatura de tiempo:Control preciso de los tiempos de inyección y retención de diferentes materiales para garantizar la fusión adecuada de la interfaz.

4.Tecnología de integración de interfaz

Diseño de enclavamiento mecánico:Diseño de una estructura cóncava o invertida en un dado para mejorar la fuerza de unión a través del enclavamiento físico.

Adhesivos químicos Precoparios:Los adhesivos especiales se rocían en la superficie y se curan mediante molduras de inyección con activación de alta temperatura para lograr un enlace de nivel molecular (adecuado para materiales diferentes).

5.Inspección de calidad y reprocesamiento

- Sistema de monitoreo en línea:Use la inspección visual o el escaneo ultrasónico para verificar la integridad de la interfaz y eliminar las capas o defectos del producto.

- Recocido y tratamiento de superficie:Eliminación del estrés interno a través del tratamiento térmico y la optimización de la apariencia y la durabilidad (por ejemplo, recubrimiento superficial de sellos impermeables) utilizando procesos comopulverización y enchapado.

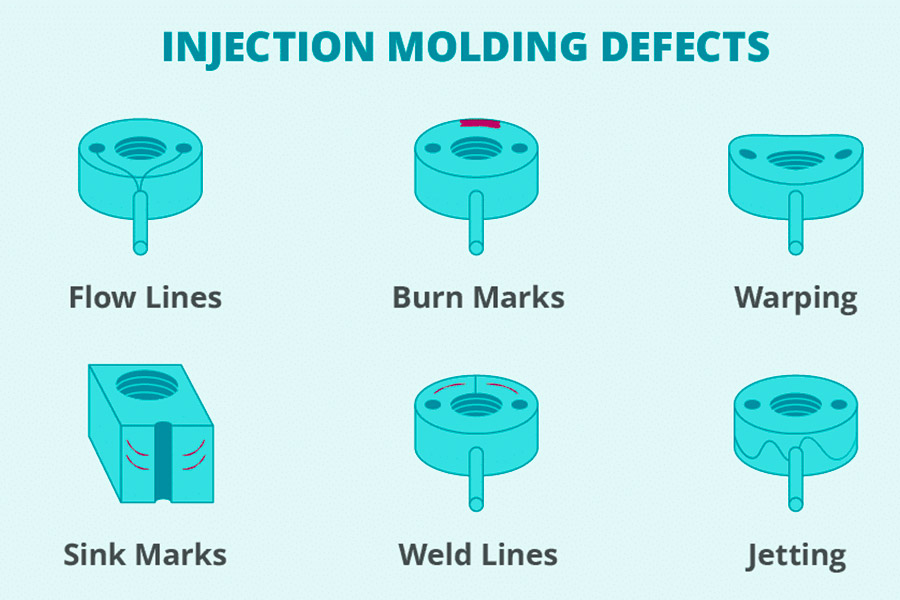

¿Cuáles son las dificultades comunes en el moldeo de inyección?

En el proceso de moldeo por inyección, debido a la influencia de las propiedades del material, los parámetros del proceso y la precisión del equipo, a menudo se encuentran los siguientes problemas técnicos:

1.Control de la contracción del material

- Punto difícil: los diferentes plásticos tienen una tasa de contracción diferente en el proceso de enfriamiento, es fácil conducir a la desviación del tamaño.

- Solución JS: optimice el diseño de moho con ± 0.005 mmmecanizado de precisiónTecnología combinada con experiencia en la ciencia de materiales para garantizar la estabilidad de las dimensiones de productos terminados.

2.Deformación y giro

- Dificultad: enfriamiento desigual o estrés residual hace que las piezas se deforman.

- Solución JS: adopte el sistema de enfriamiento avanzado y la tecnología de simulación de procesos para equilibrar la distribución del campo de temperatura y reducir el estrés interno.

3.Defectos de calidad

- Dificultades: las marcas de soldadura, las marcas de contracción o los poros afectan la apariencia y la función.

- Solución JS: la suavidad de la superficie se mejora mediante el pulido de moho de alta precisión (RA <0.1 μm) y la optimización de los parámetros del proceso (presión/ velocidad/ temperatura).

4.Equilibrio de moho de múltiples cavidades

- Dificultades: los productos de múltiples cavidades desiguales que llenan conduce a una mala consistencia por lotes.

- Solución JS: simulación CAE utilizada para analizar el equilibrio de canales y personalizar el sistema de flujo de calor para garantizarrelleno sincrónicode cada cavidad.

5.Riesgo de degradación material

- Dificultades: el plástico se descompone, cambia de color o se debilita fácilmente a alta temperatura y presión.

- Solución JS: monitoreo en tiempo real de la velocidad del tornillo y la presión posterior con aditivos antioxidantes para garantizar un rendimiento estable del material.

Ventajas tecnológicas de JS Company

| Dificultades técnicas | Soluciones estándar de la industria | JS Soluciones innovadoras |

| Compatibilidad de material | Compatible solo con plásticos comunes. | Admite más de 50 plásticos de ingeniería especializada (como PEI, PPS, etc.) y proporciona servicios de modificación de materiales. |

| Formación de microestructuras | El tamaño mínimo de la característica es de 0.5 mm. | La tecnología de molde de grabado de espejo utilizada para lograr la producción de lotes de textura fina de 0.2 mm. |

| Ensamblaje integrado complejo | Error de posicionamiento manual ≥0.1 mm. | Se usaron un sistema de posicionamiento integrado automatizado con precisión ± 0.02 mm. |

| Cumplimiento ambiental | Reciclaje de material único. | La innovadora tecnología de separación de estructura de compuestos multicapa permite una regeneración eficiente de PET/PC y otros materiales híbridos. |

| Entrega rápida | El ciclo estándar es de 2-4 semanas. | La tecnología gemela digital reduce el tiempo de ejecución de la prueba a 7 días y responde a pedidos de emergencia dentro de las 48 horas. |

Referencia de casos típico

- Alciba de sensores automotrices: hecho de material PA66+GF30 e integrado coninsertos de metalEn el moldeo por inyección de moho, logra una tasa de rendimiento del nivel de protección IP67 99.8%.

- Componentes de la jeringa médica: resuelve el problema del material PP que se adhiere al molde mediante el uso de talleres sin polvo y tecnología de tratamiento de plasma, de conformidad con los estándares de biocompatibilidad de la FDA.

¿Cómo puede JS reducir los costos de producción de moldeo por inyección en un 20%?

- Optimización del proceso:El 98% de los pedidos se entregan a tiempo o por adelantado, las líneas de producción automatizadas acortan los ciclos de entrega en un 15%, y el procesamiento de precisión reduce las pérdidas de residuos.

- Fabricación de precisión:La precisión de ± 0.005 mm reduce la tasa de retrabajo y la simulación CAE reduce el costo del molde de prueba.

- Respuesta rápida:Cotización de 24 horas+producción rápida, programación flexible, pedido pequeño, evitando los costos de redundancia en la producción en masa.

- Partido inteligente:50+Selección de material, reducción de costos, artesanía personalizada, calidad y precio equilibrados.

- Soporte de expertos:Nuestro equipo tiene 20 años de experiencia en la optimización del diseño, la reducción de los materiales, el monitoreo del proceso y la eliminación de los desechos.

- Producción verde: consumo de energía de equipos de ahorro de energía reducido en un 15%,reciclaje de materialesy reutilización de la reducción de costos, eficiencia.

Resultados reales:

- Reducir los costos del cliente en un 20%:A través de estas iniciativas, JS ayuda a los clientes a ahorrar un promedio del 20% de sus costos de fabricación al tiempo que aumenta la eficiencia del proyecto en un 25%.

- Ventaja cooperativa a largo plazo:El costo de la ventaja se traduce en pegajosidad del cliente, un aumento del 25% en la tasa de rendimiento.

Resumen

El moldeo por inyección es la tecnología central de la industria moderna. Por derretirse ysolidificación de moldurasMaterial plástico, la producción de miembro rígido simple a un miembro elástico complejo está diversificada.Ya sea la producción masiva eficiente de termoplástico o el moldeo flexible preciso de la silicona líquida, su adaptabilidad de proceso cubre muchos campos, como automóviles, tratamiento médico y electrónica.

Con su procesamiento compatible con múltiples materiales compatibles con diseño de moho de precisión de ± 0.005 mm y capacidades de integración de línea de producción automatizadaJS CompanyContinúa superando los límites del campo de moldeo por inyección de precisión y eficiencia, proporcionando a los clientes globales soluciones únicas desde el desarrollo del prototipo hasta la producción en masa, lo que permite la transformación de la industria y la actualización para el desarrollo de alto valor agregado y sostenible.

Descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos.Serie JSNo hay representaciones ni garantías, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red Longsheng. Es responsabilidad del compradorRequerir una cita de piezasIdentificar requisitos específicos para estas secciones.Póngase en contacto con nosotros para más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Tenemos más de 20 años de experiencia con más de 5,000 clientes, y nos centramos en la alta precisión.Mecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,Estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de pequeño volumen o una personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsEsto significa eficiencia de selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.cncprotolabs.com

Preguntas frecuentes

1. La influencia de la temperatura del moho en la calidad de las piezas moldeadas por inyección?

La temperatura del moho es demasiado alta, lo que conduce a la deformación del moldeo por inyección y la rugosidad de la superficie o la concentración de tensión interna.Se requiere un ajuste preciso a las características del material (por ejemplo, 50-80 ° C para ABS) para garantizar la precisión del tamaño y la calidad de la apariencia.

2. Que sonel¿Tipos de máquinas de moldeo de inyección comúnmente utilizados?

Los tipos de máquinas de moldeo de inyección de uso común son el tipo de émbolo, el tipo de tornillo y el tipo de émbolo preformado de tornillo.Entre ellos, el plástico de tornillo se ha convertido en la corriente principal por su eficiencia y ahorro de energía y se ha utilizado ampliamente en la producción en masa de productos de plástico.

3. ¿Qué problemas pueden causar una presión de inyección alta?

La presión de inyección excesiva puede provocar inundaciones repentinas (desbordamiento), aumentar el desgaste del moho e incluso conducir a la deformación o agrietamiento del producto, así como un aumento de la carga y el consumo de energía del equipo.

4. Cómo elegir adecuadomoldura de inyecciónMateriales?

Considere el uso previsto del producto (resistencia a la PC, elasticidad de TPU), temperatura de procesamiento y costos como la alta resistencia a la temperatura de PP, la flexibilidad de TPU, el rendimiento del equilibrio de ABS y el costo.

Recursos

Máquina de moldeo por inyección

Acrilonitrilo butadieno estireno

Diseño de componentes de plástico