Moldeo de inserciónY el sobremoldeo son categorías de moldeo por inyección, que a menudo se mezclan. Sin embargo, existen diferencias esenciales entre estos dos procesos en términos de principios de implementación y campos de aplicación.

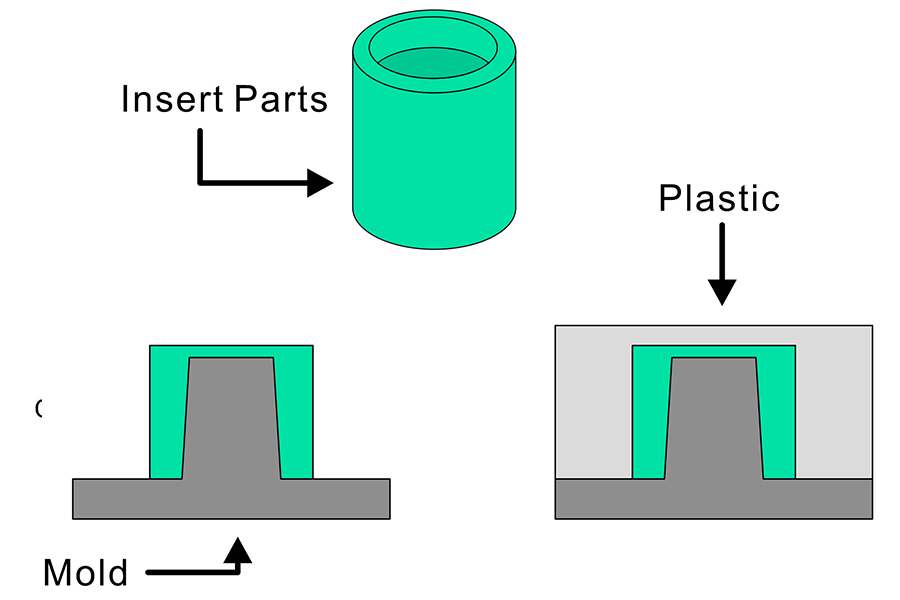

Nos referimos a insertar molduras aquí. Su proceso principal es insertar primero y luego demasiado. En particular, encuentra y pre-fijados una parte ya producida (conocida como inserto) en la cavidad del molde antes de eso. Luego, el material termoplástico fundido se inserta en el molde.

Después de enfriar y solidificar el plástico, encubra firmemente el inserto y los soportes alrededor del inserto, y finalmente desmoldan para formar una parte estructural compuesta. Tal es un proceso que captura fortalezas de diferentes materiales mediante enclavamiento mecánico, por lo tanto, un proceso de valor único.

El contenido a continuación analizará los pasos del proceso,aplicaciones generalesy parámetros esenciales que deben tenerse en cuenta antes del uso de la moldura de inserción en detalle.

¿Qué es la moldura de inserto?

El moldeo de inserción es un proceso demoldura de inyección. Su proceso de núcleo es colocar una parte formada previamente (lo llamamos un inserto, generalmente un inserto de metal) en el molde antes de colocar la fusión de plástico en el molde. Después de inyectar el plástico, rodea el inserto. Cuando se enfría y se solidifica, el plástico y el inserto se fusionan estrechamente como una pieza completa y se convierten en parte de la parte final.

Los productos obtenidos de este proceso pueden combinar la durabilidad y la resistencia del metal con la ligereza de plástico, creando así el producto final fuerte pero ligero. Para el atributo anterior, en gran medida, se ha aplicado en numerosas industrias. Para simplificar, el moldeo de inserción es una forma muy eficiente de aprovechar las piezas metálicas para que las piezas de plástico puedan optimizarse para su rendimiento.

¿Cómo funciona el proceso de moldeo de inserto?

1. Prepare insertos

Antes de moldear, necesitamos preparar los insertos para ser utilizados. Estos insertos pueden ser metal (como acero, aluminio), cerámica o incluso otra parte de plástico, con el propósito de llevar sus propiedades únicas (como resistencia, conductividad, forma especial) a la parte final.

El diseño de estos insertos es crítico: deben ser lo suficientemente fuertes como para soportar la alta presión y la temperatura.durante la inyección. Al mismo tiempo, tenemos que encontrar una manera de hacer que el plástico posterior se lo haga, lo que se puede hacer haciendo algunas texturas, ranuras o diseñándolo en una forma compleja.

2. Cargue el inserto en el molde

Este paso determina cómo colocar el inserto firmemente en su lugar.

Producción a gran escalaPrefiere la carga de la máquina: en este momento, el equipo automático se utilizará para insertar de manera rápida y precisa el inserto en la posición específica del molde. La máquina tiene una velocidad de carga rápida y una gran salida de piezas, que es adecuada para hacer muchas piezas. Sin embargo, el equipo de la máquina también cuesta mucho dinero al principio.

Los lotes pequeños o la producción de prueba se cargan manualmente: si la cantidad no es grande o está en la etapa de prueba, los trabajadores calificados pondrán el inserto manualmente cuidadosamente en el molde. Este método cuesta menos en la etapa temprana, pero es relativamente lento.

3. Inyectar plástico en el molde

Cuando el inserto está en su lugar y el molde está cerrado, el líquido de plástico fundido de alta temperatura (es decir, material termoplástico) se inyecta en el molde a alta presión. Esta presión es muy importante. Asegura que el líquido de plástico pueda fluir uniformemente, envolver cada esquina del inserto y llenar toda la cavidad del molde al mismo tiempo.

4. Presión de retención, enfriamiento y formación

El molde no se puede abrir inmediatamente después de llenarse el plástico. Es necesario mantener una cierta presión durante un período de tiempo, en primer lugar para evitar que el plástico que aún no se haya formado fluya hacia atrás y, en segundo lugar, hacer que el plástico sea más compacto para compensar la contracción y reducirdeformación de contracción. Al mismo tiempo, el molde debe mantenerse a una temperatura adecuada para que el plástico pueda enfriarse de manera uniforme y completamente solidificada.

5. Abra el molde para sacar la pieza

Después de que el plástico se enfría, se endurece y forme completamente, el molde se abre y podemos eliminar la nueva parte recién formada con el inserto y el plástico bien combinado.

6. Limpie el residuo de la puerta

Durante el proceso de inyección, el canal para que el líquido de plástico ingrese y salga del molde (llamado puerta o corredor) también se llenará y endurecerá, formando exceso de restos de plástico unidos a la pieza. Estos materiales en exceso deben retirarse, y los métodos incluyen recorte manual o ocortador de máquinaspara restaurar la parte a su forma adecuada.

7. Postprocesamiento de la pieza

A veces, las piezas que acaban de tomar necesitan un trabajo final para ser realmente completado:

- Retire las rebabas: algunos pequeños flash o rebabas de algunos plásticos pueden afectar la apariencia y la sensación. JS generalmente los limpia con herramientas manuales o equipos simples.

- Tratamiento térmico: el estrés interno se puede generar dentro de la pieza durante el moldeo, lo que afectará la vida útil de la pieza o incluso la deformará. El tratamiento de calentamiento adecuado puede relajar el material. La temperatura de calentamiento debe controlarse bien, generalmente un poco más alta que la temperatura que la parte encontrará cuando trabaje más tarde, o más baja que la temperatura a la que la parte en sí comenzará a suavizarse.

- Tratamiento de superficie: JS proporciona varios tipos detratamiento superficial. Este paso es principalmente hacer que las piezas no solo sean mejor, sino a veces más duraderas. Desde la pintura hasta la electroplatación, la elección final del método depende completamente de sus requisitos para la función específica y la apariencia del producto terminado. Las piezas procesadas por moldeo de inserción de plástico también organizarán este proceso de acuerdo con sus necesidades reales.

Insertar Puntos clave de la guía de diseño de moldeo

(1) Insertar diseño y colocación

- Forma y tamaño coincidentes: el inserto debe coincidir con la forma de la parte de plástico, y debe haber suficiente espacio a su alrededor para que el plástico fluya y lo envuelva por completo, para que pueda pegarse firmemente.

- Tratamiento de la superficie: es mejor si la superficie del inserto es ligeramente rugosa, de modo que el plástico puede agarrarlo más fácilmente y pegarse con más firmeza. Una superficie demasiado lisa puede causar desprendimiento.

- Posicionamiento y fijación precisos: el inserto debe colocarse en la posición derecha en el molde para evitar que la presión de inyección sea desplazada. Se puede fijar firmemente con estructuras como pines de posicionamiento y hebillas.

- Control de tolerancia dimensional: el tamaño del inserto debe garantizar estrictotolerancia dimensional. La tolerancia demasiado grande conducirá a dificultades finales de ensamblaje o deformación de piezas.

- Refuerzo de inserción de metal: si el inserto es metal (como acero, aluminio, cobre, acero inoxidable), puede considerar tratar o recubrir sus superficies que puede adherirse más bien al plástico, aumentando así la resistencia general de la pieza.

(2) La coincidencia de material debe ser apropiada

1. Plastic e insertar coincidencia:

Al elegir plástico, asegúrese de que sea compatible con el material de inserción que usa. De lo contrario, no se pegará bien, o la parte se deformará fácilmente o se agrietará debido a diferentes grados de expansión térmica y contracción.

2. Coeficiente de coincidencia de expansión térmica (CTE):

La diferencia en la expansión y la contracción entre el inserto y el plástico durante la calefacción o el enfriamiento es el factor central que afecta la calidad de la unión,piezas de plásticodeformación y confiabilidad a largo plazo. Según las características de diferentes materiales de inserción, el diseño se centra en diferentes aspectos:

| Tipo de material incrustado | Características del coeficiente de expansión térmica (CTE) | El principal impacto en las piezas de plástico | Estrategias de diseño clave |

| Insertos de acero | Bajo (10-13 x 10 ⁻⁶/° C) |

Limite la contracción del plástico circundante durante el enfriamiento.

|

Elija plástico de baja contracción. Diseñe cuidadosamente la distribución de espesor de envoltura de plástico. |

| Insertos de aluminio | Más alto (20-24 x 10 ⁻⁶/° C) | Después de enfriar, la contracción es significativamente desigual. |

Diseño extremadamente cauteloso de la zona de transición de espesor de la pared, con barras de refuerzo agregadas localmente.

|

| Insertos de aleación de cobre | Moderadamente alto (~ 17 x 10 ⁻⁶/° C) | La alta conductividad térmica afecta la velocidad de enfriamiento local. | Preste atención al diseño general del grosor de la pared y preste especial atención a la disposición de los canales de agua de enfriamiento alrededor de las piezas incrustadas. |

|

Insertos de acero inoxidable

|

Bajo (similar al acero, 10-18 x 10 ⁻⁶/° C) | Similar a la influencia de los insertos de acero. | Los principios de diseño son los mismos que los insertos de acero. Para los requisitos de resistencia de altura de enlace, se recomienda agregar estructuras de bloqueo mecánico. |

3. Material de la cuchilla de puerta:

La cuchilla utilizada para cortar el canal o puerta de flujo de plástico en el molde (también llamado cuchilla de puerta), su selección (acero comúnmente utilizado, aluminio, latón, acero inoxidable) debe considerar de manera integral los requisitos clave del componente:

- Dureza/resistencia al desgaste: capacidad de resistir la erosión y el desgaste de plástico.

- Conductividad térmica: afecta el control de la temperatura del área local.

- Eficiencia económica: equilibrio entre costo y vida útil.

Por lo general, el acero de alta duración (como el carburo cementado, el acero de alta velocidad) se usa en áreas que requieren alta resistencia al desgaste.

(3) Clave para el diseño de moho

- Diseño y ubicación de la puerta: la ubicación y el tipo de puerta son muy importantes. Elija un buen lugar y método (como entrada lateral, entrada del túnel o corredor caliente) para que el plástico pueda fluir uniformemente alrededor del inserto para envolverlo. De esta manera, las partes están estresadas uniformemente y más fuertes.

- Diseño de escape de moho: Cuando el plástico se apresura al molde, aprieta el aire en el interior, y el molde debe tener un lugar para que estos gases se descargan de manera efectiva. El escape insuficiente hará que las piezas de plástico se quemen y el relleno insuficiente. Las ranuras de escape adecuadas (generalmente 0.01-0.03 mm de profundidad) deben colocarse en el espacio entre los insertos.

- Sistema de enfriamiento: el molde se enfría rápidamente y la eficiencia de producción es alta. Cómo organizar las tuberías de enfriamiento es crítico, especialmente alrededor de las inserciones, la temperatura debe controlarse de manera uniforme.

- Conveniente para sacar: el diseño del molde debe facilitar que las personas colocen los insertos y colocarlos, y luego expulsar las piezas suavemente después del moldeo. Se debe diseñar un mecanismo de eyección especial.

- Resistencia al moho: la pared del moho no puede ser demasiado delgada, y debe poder resistir la alta presión y el impacto durante el moldeo por inyección. Para garantizar que el molde no se deforma, la producción puede ser más estable.

(4) Consejos para facilitar el demoulding:

Los plásticos se encogerán después de enfriar, y las piezas pueden atascarse en el molde y no pueden salir. En la superficie vertical de la pieza, diseñe una pequeña pendiente (generalmente ≥1 °, mínimo no menos de 0.5 °), por lo que el desmoldado será mucho más fácil. Esta pendiente es el ángulo de borrador, que puede reducir el daño de la parte y hacer que la producción sea más suave.

Insertar molduras versus en exceso: ¿Cuáles son las diferencias?

En el campo de moldeo por inyección,sobrecargaVS Se menciona a menudo el moldeo de inserción, pero existen diferencias obvias en sus principios y propósitos de proceso:

1. Overmolding: moldura de inyección secundaria para formar una capa superficial funcional

Este proceso se divide en dos pasos:

- Moldado de sustrato: el primer paso es usar métodos de moldeo por inyección ordinarios para fabricar piezas de plástico básicas (sustrato).

- Moldado secundario: trate esta parte de plástico terminado como un inserto, colóquelo en otro molde e inyecte otro material en la superficie del sustrato a través de un segundo moldeo por inyección y solidifíquelo.

El objetivo central es agregar una capa de material específico al sustrato original. Esta capa de material generalmente se usa para:

- Mejorar el toque y el agarre del producto.

- Proporcione amortiguación para proteger las piezas dentro de protuberancias, vibraciones o humedad.

- Insertar inyección de moldeo (moldeo de inserción): la encapsulación del material se completa en una inyección.

Al insertar la inyección de moldeo, primero coloque una parte preparada en una posición específica en el molde. Cierre el molde e inyecte plástico líquido directamente en él. Después de lafrías de plástico, la parte preparada está firmemente envuelta dentro de ella, y se hace de una vez. Cuando la parte se saca del molde, las dos partes se han combinado en un todo.

Los beneficios de hacer esto son muy reales:

| Categoría de ventaja | Explicación específica |

| Mejorar la eficiencia de producción | No es necesario producir y ensamblar en dos etapas, aumentando en gran medida la velocidad de producción. |

| Simplificar materiales multifuncionales | Combinando directamente diferentes materiales (como metal y plástico) en un componente estructuralmente complejo en un solo proceso. |

| Optimizar los componentes | Las piezas producidas generalmente tienen dimensiones más compactas y un peso más ligero. |

| Combinando ventajas de material | Integrando la resistencia mecánica de los insertos de metal con la flexibilidad ligera y de diseño de los plásticos. |

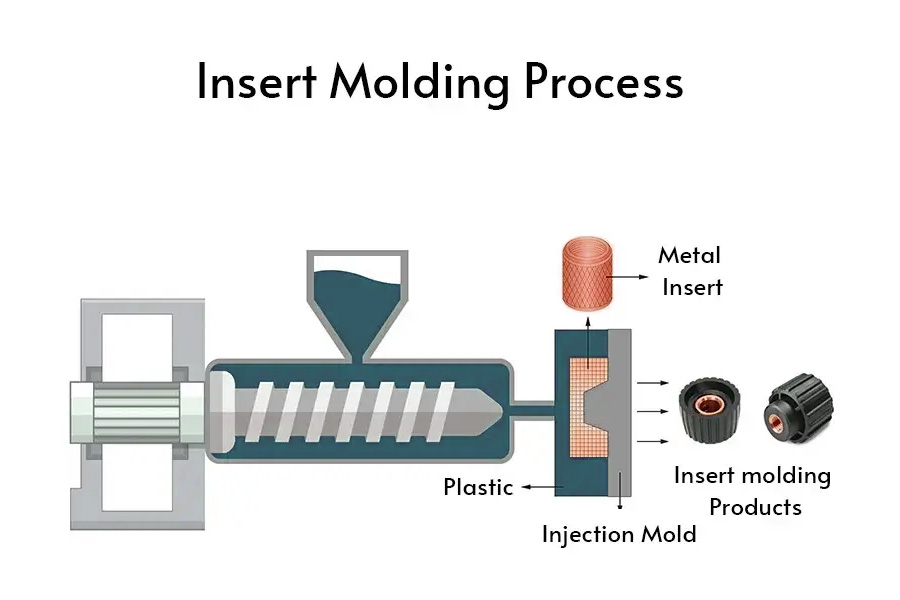

¿Qué equipo se necesita para insertar inyección de moldeo?

1. Máquina de moldeo de inyección:El host del núcleo es responsable de derretir partículas de plástico e inyectarlas en el molde a alta presión.

2. Molde especial:La herramienta clave, cuyo interior debe diseñarse con dispositivos de posicionamiento de inserción precisos (como ranuras, pines) para garantizar que las piezas metálicas insertadas, las piezas electrónicas y otros insertos no se muevan durante el moldeo por inyección.

3. Equipo de procesamiento de Insert:

- Equipo de colocación: elija Colocación manual, agarre y colocación de robot automático, o alimentación de cinta transportadora de acuerdo con la producción.

- Equipo de precalentamiento: como hornos o placas de calefacción, utilizados para calentar ciertos inserciones antes de moldeo por inyección para mejorar el efecto de unión.

4. Equipo auxiliar:

- Secador de plástico: partículas de plástico seco para evitar que la humedad cause defectos del producto.

- Controlador de temperatura del moho: controle con precisión la temperatura del molde para garantizar la calidad y la eficiencia del producto.

- Sistema de corredores de acceso caliente: tuberías de calefacción en el molde para optimizarflujo de plásticoy reducir el desperdicio.

- Equipo de recogida: como robots, elimine automáticamente productos terminados para garantizar la seguridad y la eficiencia.

Un conjunto completo de soluciones de moldeo de inserción es hacer que la máquina de moldeo por inyección, moldes especiales con posicionamiento preciso, equipo de procesamiento de insertos y equipos auxiliares necesarios, como secadores y controladores de temperatura de moho, trabajen juntos. Solo de esta manera se pueden producir productos con una fuerte combinación de plástico e insertos de manera eficiente y estable.

¿Por qué utilizar la tecnología de moldeo de inserto?

La tecnología de moldeo de inserción se usa principalmente cuando algunas partes pequeñas clave del metal u otros materiales deben integrarse en piezas de plástico. Cuando descubres que el plástico puro no es competente para la conexión, la conducción o algunos lugares necesitan refuerzo especial, esta es una buena opción.

- El uso más común es crear puntos de conexión fuertes y duraderos. Usamos plástico para hacer agujeros de tornillo y similares, lo que puede no ser confiable si los tornillos se atornillan repetidamente o someten a grandes fuerzas. Insertar molduras primero coloca la tuerca de metal o la manga roscada, y luego la envuelve con plástico, de modo que el orificio del tornillo sea particularmente duradero.

- El segundo es incrustar pequeñas partes funcionales. Por ejemplo, un cierto punto en la parte de plástico debe ser conductivo o conductor de calor. En este momento, coloque la columna conductora de metal o el disipador de calor en el molde, y el plástico lo envolverá y lo sujetará durante el moldeo por inyección, lo que es mucho más confiable que la unión de pegamento más adelante.

- El tercero es fortalecer las partes clave de las piezas de plástico. Para lugares con alto estrés, como lugares donde se presionan los rodamientos, las bisagras que a menudo están activas y los puntos en los que el caparazón necesita ser fijo, enterradopiezas de metalDe antemano y luego el envoltorio de plástico puede mejorar en gran medida la resistencia de esta posición, y las piezas no son fáciles de descifrar o deformarse después de un largo tiempo de uso.

¿Qué industrias utilizarán frecuentemente moldeo de inserción?

1. Partes automotivas:

Utilizado en conectores, conchas de sensores y piezas de panel de instrumentos. La ventaja es que las piezas son más duraderas, se omiten los pasos de ensamblaje y el diseño es más compacto.

2. Electrónica y las necesidades diarias:

Como enchufes eléctricos, fundas de teléfonos móviles y botones de control remoto. Puede integrar con precisión piezas pequeñas, lograr diseños elegantes y compactos, y mejorar las funciones del producto.

3. Herramientas médicas:

Desde tubos, piezas de equipos de enfermería, herramientas dentales, hasta prótesis,instrumentos quirúrgicosy conchas de equipos médicos. Asegura la producción de dispositivos médicos confiables y de alta precisión.

4. Partes aeroespaciales:

Utilizado para asientos de aeronaves, cerraduras de equipaje, manijas, botones de control, piezas interiores, etc. La ventaja es que las piezas son más ligeras, más fuertes y más duraderas, al tiempo que acortan el tiempo de producción y ensamblaje.

5. otros campos:

Esta tecnología también es aplicable a otras industrias que requieren piezas compuestas fuertes. Por ejemplo, el moldeo de inserción de RV, o varias ocasiones en las que los materiales duros, como los metales y la cerámica, deben estar firmemente envueltos en plástico para hacer piezas poderosas piezas integradas.

Resumen

El moldeo de inserto es un muy prácticoMétodo de moldeo por inyección. Puede combinar inteligentemente las propiedades fuertes, térmicas o eléctricas de los materiales con la luz, fácil de procesar y las características baratas de los plásticos. Las piezas diseñadas de esta manera son más fáciles de instalar, no solo más fuertes y duraderas en general, pero a menudo ahorran costos.

Ya sea que necesite hacer agujeros de tornillo fuertes en piezas de plástico, agregar disipadores de calor, establecer contactos eléctricos o combinar la sensación de diferentes materiales, vale la pena considerar cuidadosamente el moldeo por insertar. Puede ayudarlo a simplificar la estructura y mejorar el rendimiento. Si desea utilizar bien esta tecnología, el diseño específico es la clave, que es exactamente la experiencia de nuestroJS Companycomo Insert Molding Solutions Inc. bienvenido para comunicar sus necesidades en cualquier momento.

Descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos.Serie JSNo hay representaciones ni garantías, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red Longsheng. Es responsabilidad del compradorRequerir una cita de piezasIdentificar requisitos específicos para estas secciones.Póngase en contacto con nosotros para más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Tenemos más de 20 años de experiencia con más de 5,000 clientes, y nos centramos en la alta precisión.Mecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,Estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de pequeño volumen o una personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsEsto significa eficiencia de selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.cncprotolabs.com

Preguntas frecuentes

1. ¿Cómo funciona el inserto de moldeo?

Las piezas de metal o plástico preestablecidos en un molde, inyectan plástico fundido para envolver el inserto, y después del enfriamiento, el inserto y el plástico se solidifican como uno, logrando refuerzo estructural e integración funcional.

2. ¿Es el moldeo de inserto más caro que el ensamblaje secundario?

El moldeo de inserción suele ser más barato en la producción en masa porque su proceso de moldeo de un solo paso elimina la mano de obra, el equipo y los costos de tiempo del ensamblaje secundario, al tiempo que mejora la estabilidad estructural y el rendimiento.

3. ¿Todos los plásticos son adecuados para el moldeo de inserto?

No todos los plásticos son adecuados. Los plásticos con alta temperatura de deformación de calor, la contracción que coinciden con el inserto y un enlace fuerte (como ABS, PC, Nylon) deben seleccionarse para evitar grietas o desunidas debido al estrés térmico.

4. ¿Se pueden reciclar las piezas moldeadas?

Insertar piezas moldeadas es difícil de reciclar porque el metal/plástico debe separarse. El costo de separación es alto y el proceso es complicado. Por lo general, se trata como residuos industriales, pero la parte de plástico puro puede ser aplastado y reutilizado.

Recurso

Diseño de componentes de plástico