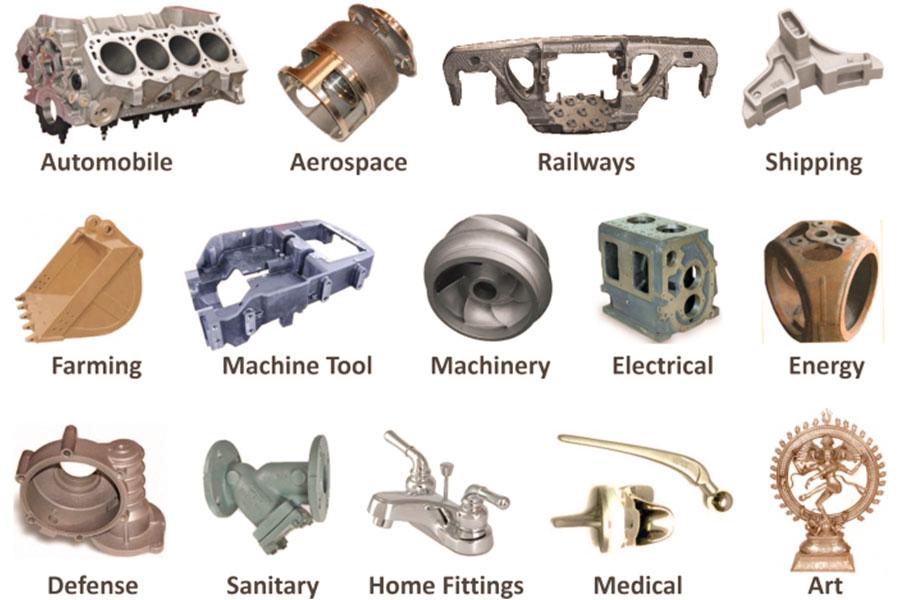

La fundición de metales es un importante proceso de fabricación utilizado en diversas industrias. La fundición de metales consiste en verter metal fundido en un molde que permite que el metal se enfríe y solidifique, creando así la pieza requerida. La fundición de metales permite producir piezas metálicas con geometrías complejas, y se utiliza en la industria automotriz para producir piezas de motores y en la aeroespacial para producir piezas resistentes al calor. La mayoría de los productos y equipos utilizados en la vida diaria también se obtienen mediante el proceso de fundición.

La optimización de las operaciones de fundición de metales nos permite aumentar la productividad sin comprometer la calidad del producto. Con el avance de la tecnología, las áreas de aplicación de la fundición de metales se expanden constantemente. Al mismo tiempo, la gestión refinada de las operaciones de fundición de metales ha impulsado aún más su aplicación en el sector de la fabricación de alta gama. La fundición de metales ofrece una solución estable para la producción moderna.

¿Qué es la fundición de metales?

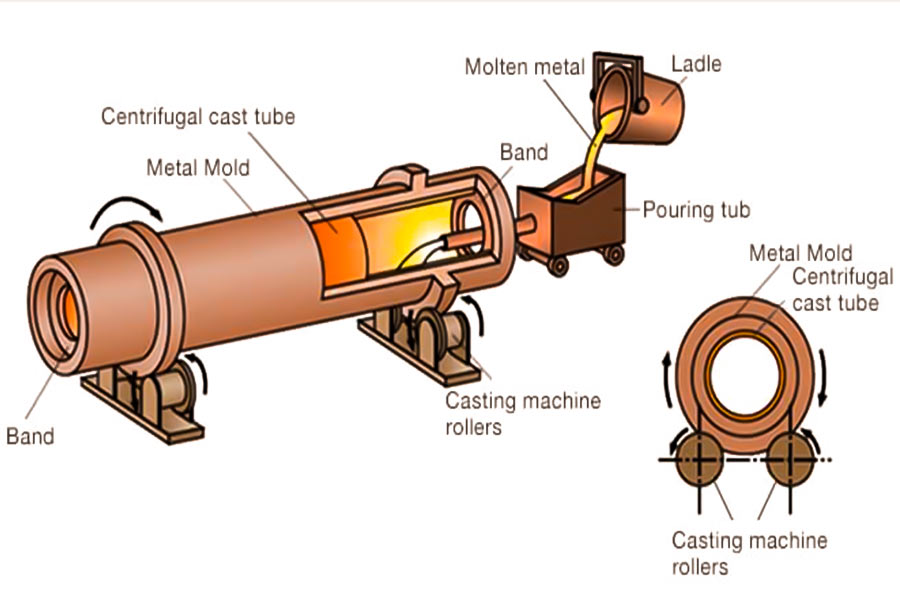

La fundición de metales es un proceso de producción de piezas metálicas . Se calienta el metal a una temperatura muy alta hasta que se vuelve líquido y luego se vierte en un molde. La forma del molde determinará la forma del producto final. El metal se endurece al enfriarse en el molde, momento en el cual la pieza moldeada puede retirarse.

Este método permite producir piezas metálicas de cualquier tamaño y forma. En el proceso de fundición de metales en horno, se utiliza un horno para calentar el metal hasta su fusión. La fundición de metales se utiliza en diversas aplicaciones: se pueden fabricar piezas de automóviles, piezas de maquinaria y artículos para el hogar mediante este proceso.

Este proceso se puede utilizar para la producción en masa, ya que un molde se puede utilizar varias veces. Mientras tanto, la fundición de metales en horno puede reducir eficazmente el consumo de energía en la producción a gran escala, por ejemplo, en la fabricación de bloques de cilindros de motores de automóviles, la fundición de metales en horno es un vínculo clave para lograr la producción en masa.

¿Qué metales y aleaciones se utilizan con mayor frecuencia para la fundición?

1. Hierro fundido

Es el material de fundición más económico y conveniente, compuesto principalmente de hierro fundido gris, hierro dúctil y hierro maleable:

- El hierro fundido gris tiene buena amortiguación de vibraciones y resistencia al desgaste, y se aplica ampliamente en la fabricación de bloques de motor, bancadas de máquinas herramienta y otras piezas básicas.

- El hierro fundido dúctil tiene buena resistencia y buena tenacidad y se aplica ampliamente en la fabricación de cigüeñales, engranajes y otras piezas mecánicas importantes.

- El hierro fundido dúctil se utiliza principalmente en la fabricación de accesorios para tuberías y componentes de conectores.

El precio del material de hierro fundido es bajo, la calidad de la fundición es buena y la mayor cantidad de metal fundido se produce industrialmente.

2.Acero fundido

- La fundición de acero se utiliza principalmente en la producción de componentes estructurales para soportar cargas enormes, como bogies de vehículos ferroviarios y piezas de equipos de minería.

- Acero de aleación con cromo, níquel y otros elementos añadidos para mejorar el rendimiento de componentes especiales resistentes al desgaste y a la corrosión.

- La resistencia del acero fundido es considerablemente mayor que la del hierro fundido, aunque la dificultad y el coste de la fundición también son correspondientemente mayores.

3.Aleación de aluminio

- Las aleaciones de aluminio son líderes en la industria de la fundición de metales ligeros mediante refrigeración por chorro. Mediante el uso de refrigeración por chorro y otros procesos innovadores, se pueden obtener piezas fundidas de aleaciones de aluminio de alto rendimiento.

- Las aleaciones de aluminio de fundición más representativas incluyen las de aluminio-silicio, aluminio-cobre, etc. Su baja densidad, alta resistencia y resistencia a la corrosión, entre otras, las hacen muy populares en culatas de motores de automóviles, piezas estructurales de aeronaves y carcasas de equipos electrónicos, entre otros. Especialmente con la creciente demanda de productos electrónicos de consumo ligeros, las aplicaciones de la industria de fundición de metales ligeros con refrigeración por chorro de aire se están expandiendo.

4.Aleación de cobre

Es famoso por su excelente conductividad eléctrica y térmica. Las aleaciones de cobre fundido son principalmente bronce y latón, y se utilizan en la fabricación de cojinetes, engranajes y otras piezas de desgaste, así como en diversos tipos de conectores eléctricos, intercambiadores de calor, etc. Algunas aleaciones especiales de cobre también presentan buena resistencia a la corrosión en agua de mar, lo que las convierte en la opción ideal para la construcción naval.

5.Aleación de magnesio

Actualmente es el material estructural metálico más ligero en aplicaciones de ingeniería, y su densidad es solo dos tercios de la del aluminio. La aleación de magnesio fundido se utiliza principalmente en aplicaciones aeroespaciales, como marcos de escotillas de aeronaves, carcasas de misiles y otros componentes de peso crítico. En los últimos años, su uso también ha aumentado en la industria automotriz, los productos 3C y otros sectores civiles.

6. Aleaciones de alta temperatura a base de níquel

Es el material de primera elección para la fabricación de álabes de turbinas de gas, componentes de motores de cohetes y otras piezas para condiciones de trabajo a alta temperatura. La aleación se forma mediante fundición de precisión y mantiene excelentes propiedades mecánicas a temperaturas superiores a 600 °C.

¿Cuáles son las seis áreas principales de aplicación de la fundición de metales?

1. Industria automotriz

La producción de automóviles depende en gran medida de la tecnología de fundición de metales para producir una variedad de componentes sólidos.

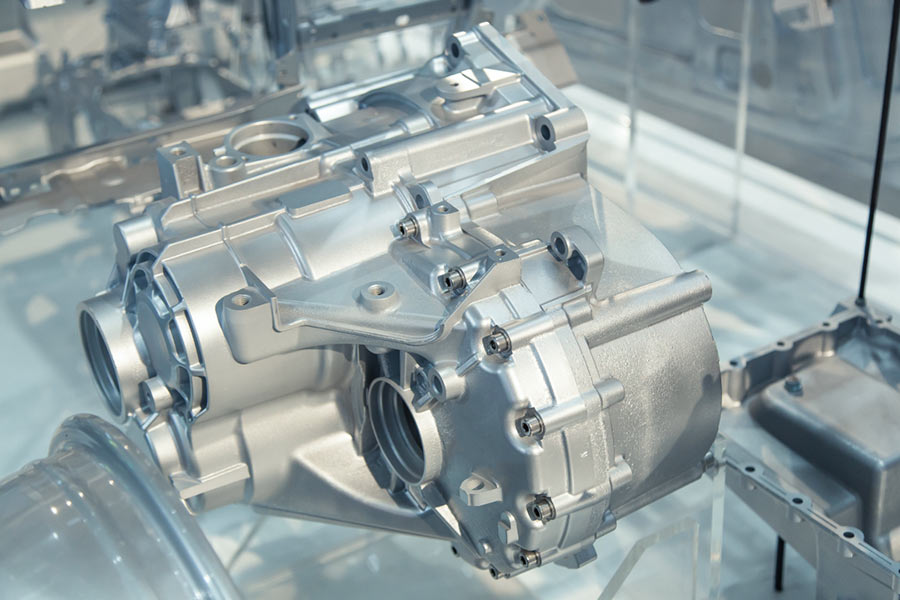

Bloque de motor de fundición de hierro, con una resistencia térmica superior a 400 °C, es económico y duradero. La carcasa de la transmisión está fabricada en aleación de aluminio, lo que permite un consumo de combustible eficiente.

La fundición permite producir piezas complejas en un solo proceso, con una productividad relativamente alta. Por ejemplo, el bloque del motor de Volkswagen se funde en arena y se producen 50 por hora.

| Tipo de pieza | Material | Ventajas de rendimiento |

| Bloque de motor | Hierro fundido gris | Resistencia a la compresión ≥200MPa. |

| Caja de transmisión | aleación de aluminio | 40% más ligero que el acero. |

2.Aeroespacial

Los componentes de la aeronave, en cuanto a la tecnología de fundición de metales, son extremadamente exigentes. Las palas del motor están fundidas en una aleación a base de níquel y pueden soportar temperaturas de hasta 1000 grados. El tren de aterrizaje está fabricado con una aleación de titanio, ligero y resistente. La fundición de precisión permite crear palas con orificios de refrigeración. El tren de aterrizaje del Boeing 787 está fabricado en fundición de precisión y es un 30 % más ligero que el acero.

3. Industria médica

Las prótesis articulares requieren materiales especiales. Las articulaciones de cadera de titanio fundido no sensibilizan al cuerpo. Las coronas de aleación de cobalto-cromo para odontología son resistentes al desgaste. La forma protésica personalizada se logra mediante fundición por impresión 3D. Las articulaciones de rodilla artificiales Johnson & Johnson, fabricadas mediante fundición de precisión, pueden durar hasta 15 años.

4. Fabricación de robots

Los componentes del robot deben ser ligeros y resistentes. El brazo robótico, fabricado con fundición de aleación de magnesio, ofrece mayor adaptabilidad. La carcasa, fundida con aleación de aluminio, es fácil de fabricar y optimizada. El proceso de fundición a presión permite obtener una superficie muy lisa. Las articulaciones de los robots de Boston Dynamics se funden para soportar flexiones repetidas.

5. Equipos industriales

Los equipos pesados requieren componentes resistentes. Las bases de las máquinas herramienta están fabricadas en hierro fundido para amortiguar eficazmente las vibraciones. Las carcasas de las bombas de agua están fabricadas en bronce para protegerlas de la corrosión. La fundición en molde de desaparición es ideal para componentes grandes. Por ejemplo, la plataforma giratoria para excavadoras de Sany Heavy Industry, con piezas fundidas de más de 10 toneladas.

6. Electrónica de consumo

Los productos electrónicos deben ser esbeltos y elegantes. La carcasa de un teléfono móvil está fabricada con aleación de magnesio fundida a presión, con tan solo 1 mm de grosor. La carcasa de un portátil está fabricada con aleación de aluminio fundida a presión, con una excelente disipación del calor. La fundición a presión puede lograr una superficie con acabado espejo. La carcasa de un teléfono móvil conocido utiliza la técnica de fundición a presión, un molde único sin costuras.

| Tipo de producto | Materiales de fundición | Indicadores clave |

| Marco de teléfono móvil | Aleación de magnesio y aluminio. | Espesor de pared 0,6 mm, resistencia a la flexión 150 MPa. |

| Carcasa del portátil | Aluminio puro. | Conductividad térmica 220W/mK. |

¿Cuáles son las aplicaciones prácticas de la fundición de aluminio a pequeña escala en la vida diaria?

1.Fabricación de utensilios de cocina

Los talleres caseros utilizan la tecnología de fundición de alumalloy para producir utensilios de cocina duraderos. El lingote de aluminio se funde a 650 °C y se inyecta en un molde de arena, formando una sartén con un espesor de pared de 3 mm. Este proceso permite que la sartén conduzca el calor un 20 % más rápido que las sartenes de aluminio convencionales, y la capa de óxido superficial resiste bien la corrosión ácida de los alimentos. Las fábricas de utensilios de cocina que utilizan la tecnología de fundición de alumalloy prolongan la vida útil de las sartenes de 2 a 6 años.

2. Materiales de decoración del hogar

Utilizamos fundición de aluminio para crear manijas de puerta y colgadores de lámparas personalizados, primero mediante impresión 3D para crear moldes de resina y luego vertiendo aluminio líquido a 700 °C en los moldes. Los ganchos de cortina de aluminio fundido pueden soportar hasta 5 kg de peso, más de 10 veces más resistentes que los productos de plástico. La tecnología de fundición de metal Alumalloy permite que la superficie del producto final presente una fina textura metálica, sin necesidad de procesos de pulido posterior.

3.Conversión de herramientas de jardinería

Los aerosoles de aluminio y las tijeras de podar son fabricados por la empresa de jardinería. Se utiliza fundición a baja presión , donde el aluminio líquido se inyecta en el molde a una presión de 0,3 MPa para conferir resistencia estructural al pico, con un espesor de tan solo 1,2 mm. El peso de la pala de jardinería de aluminio rediseñada se ha reducido en un 55 %, lo que resulta extremadamente práctico para mujeres, y el tiempo de uso continuo se ha reducido de 30 minutos a 2 horas.

4. Reparación de piezas de vehículos

El taller de reparación de automóviles recicla aluminio desechado para producir pedales de motocicleta mediante fundición. Tras calentar el aluminio fundido, se añade un 2 % de silicio para mejorar la fluidez, y la resistencia a la tracción de la fundición es de 150 MPa. Un club de motociclistas utiliza este método para reacondicionar piezas de modelos obsoletos, lo que reduce el coste en un 80 % en comparación con la compra de piezas nuevas.

5. Manualidades personalizadas

Insignias y monedas de aluminio fundido a mano en estudio. Los detalles finos se cortan primero en moldes de cera y luego se funden mediante el método de cera perdida, que permite duplicar los detalles con una precisión de 0,2 mm. Un tablero de menú de aluminio personalizado para una cafetería, con superficie anodizada en verde oscuro, con una resistencia a los arañazos tres veces superior a la de los materiales con pintura en aerosol.

¿Cuál es el papel fundamental de la fundición de metales en la producción de equipos industriales?

1. Producción de piezas complejas

La fundición de metales permite producir piezas mecánicas con formas intrincadas. El molde de cuchilla para la tecnología de fundición de metales permite producir moldes de herramientas de alta precisión. Se aplica a la producción en masa de herramientas de corte mecánicas a gran escala. Este método de fundición es especialmente adecuado para la producción de cavidades internas o componentes estructurados.

Nuestra empresa utiliza tecnología de fundición de metales de alta precisión para producir tolerancias de mecanizado de ±0,005 mm para la producción de herramientas de corte de alta resistencia. Además, la larga vida útil del molde de cuchilla para fundición de metales también reduce la frecuencia de reemplazo del molde, mejorando aún más la eficiencia de producción.

2. Producción de piezas de larga duración

Los equipos y las máquinas requieren múltiples piezas metálicas de larga duración. Las piezas resistentes al desgaste se fabrican mediante fundición, y los moldes de cuchillas para fundición de metal producen moldes con una larga vida útil. Estas piezas pueden soportar el funcionamiento intensivo de equipos y máquinas.

3. Ventajas costo-beneficio

El proceso de fundición es más económico que otras técnicas de procesamiento. La producción en masa tiene costos unitarios muy bajos. La fundición optimiza el uso de materias primas. Reducimos el control de costos de los fabricantes de maquinaria mediante el proceso de fundición.

Optimizamos el proceso para ahorrar entre un 20 % y el coste de fabricación, y nuestro mecanismo de respuesta nos permite entregar el 98 % de los pedidos a tiempo. Si un cliente envía un archivo de diseño de herramienta en formato STP o IGS, los ingenieros de JS completarán la evaluación de la propuesta y la cotización en 24 horas.

4. Selección flexible de materiales

El proceso de fundición se aplica a una amplia gama de materiales metálicos. Diferentes piezas de maquinaria se pueden fabricar con distintos materiales. El hierro fundido es adecuado para componentes portantes, como las bases de máquinas herramienta. El acero aleado se utiliza para piezas mecánicas que requieren alta resistencia. Disponemos de más de 50 opciones de materiales.

Nuestra biblioteca de materiales abarca desde aleaciones resistentes a altas temperaturas hasta compuestos ligeros, lo que nos permite seleccionar la solución óptima para el equipo del cliente.

5. Flexibilidad dimensional

El proceso de fundición permite la producción de piezas mecánicas en una amplia gama de tamaños. Se pueden producir piezas de tan solo unos pocos milímetros. Incluso se pueden fundir carcasas de máquinas de gran tamaño en una sola pieza. Esta capacidad responde a las diversas necesidades de la ingeniería mecánica.

Nuestra fundición de metal permite innovaciones personalizadas . Hemos creado componentes de herramientas especiales para un proyecto de dispositivo de automatización, utilizando moldes de cuchillas para la tecnología de fundición de metal, reduciendo los 15 pasos del forjado tradicional a tres. Este caso ilustra cómo la combinación de procesos avanzados de moldeo y fundición puede mejorar significativamente la eficiencia de fabricación de equipos. Si desea conocer la implementación específica del usuario, puede contactar directamente con el equipo técnico y profesional de JS.

¿Cómo impactan las nuevas tecnologías en las aplicaciones clásicas de fundición de metales?

1.Molde de impresión 3D para revolucionar el proceso de fabricación

Tecnología de impresión 3D para simplificar la fabricación de moldes. Los usuarios habituales utilizan impresoras 3D de fotocurado de escritorio para imprimir moldes de fundición, con precios que oscilan entre $5,000 y $200. Los aficionados a la fundición de aluminio en metal utilizan este proceso para imprimir componentes automotrices personalizados, reduciendo el ciclo de desarrollo de cuatro semanas a tres días.

2. Control de temperatura inteligente para mejorar la precisión del aluminio fundido.

El horno miniatura está equipado con un chip de temperatura integrado. El rango de deriva de temperatura del aluminio fundido se redujo de ±50 °C a ±3 °C, y la porosidad se redujo por debajo del 2 %. En la fundición de utensilios de cocina de aluminio en talleres caseros, la tasa de calidad del producto terminado aumentó del 60 % al 90 %. Además, la tecnología inteligente de control de temperatura también proporciona condiciones de funcionamiento más estables para la fundición de aluminio de metal, lo que facilita el inicio de principiantes.

3. Diseño de código abierto para acelerar la iteración del producto

Plataforma en línea para compartir archivos de modelos de fundición . Un equipo de diseñadores utilizó los planos de aluminio de código abierto y terminó de fundir las piezas decorativas de la fuente de jardín en tres días. La reutilización de soluciones de diseño aumentó la eficiencia del desarrollo en un 70 %, proporcionando amplios recursos de diseño para proyectos de fundición de aluminio de metal DIY y promoviendo la innovación en productos de fundición personalizados.

4. Tecnología de reciclaje de chatarra de aluminio para reducir costos

Fundiciones domésticas para procesar latas y otros desechos. Tasa de reciclaje de aluminio del 95%, ahorro del 80% en costos de material. Piezas de bicicleta de aluminio fundido recicladas por aficionados; el costo de una pieza de control es inferior a $5.

5. Software de simulación que pronostica defectos de fundición

Simulación por computadora para la reducción de parámetros de proceso. Gracias a la aplicación de software de simulación de fundición por parte de estudiantes, la frecuencia de piezas brutas de engranajes de aluminio con tracoma defectuosa se redujo del 40 % al 8 %. Las pruebas virtuales reducen el ensayo y error en un 75 % gracias a las pruebas físicas.

Comparación entre la fundición tradicional y la tecnología más reciente

| Indicadores | Fundición tradicional | Nueva tecnología (impresión 3D/fundición inteligente) |

| Precisión dimensional | ±0,1 mm | ±0,02 mm |

| Capacidad para realizar estructuras complejas | Limitado | Estructuras de nido de abeja/esqueleto moldeables |

| Tiempo del ciclo de fabricación de moldes | 2-4 semanas | 6-48 horas |

| Tasa de utilización de material | 60-70% | 85-95% |

| Rango de fluctuación de temperatura | ±50℃ | ±3℃ |

| Costo de producción (lote pequeño) | $300 /pieza | $50 /pieza |

En la empresa de fundición de metales en la que trabajas, ¿qué áreas reflejan más la competitividad técnica?

Como ingeniero de fundición JS, la mayor competitividad tecnológica se representa en los siguientes aspectos:

1. Capacidad de fabricación de componentes básicos de robots industriales

Utilizamos tecnología de mecanizado CNC de 5 ejes , capaz de mecanizar superficies curvas complejas y formas estructurales. El grupo realizó la producción en masa de piezas de unión robótica para una línea de producción automotriz en 2023, con tolerancias dimensionales de ±0,005 mm.

2.Soluciones de mecanizado de compuestos multimateriales

Hemos establecido más de 30 líneas de producción de procesamiento mixto de metal y plásticos de ingeniería. Los componentes de aleación de titanio y fibra de carbono fabricados para clientes de dispositivos médicos alcanzaron el estándar de cero defectos mediante tres validaciones de proceso realizadas el año pasado.

3. Integración de sistemas de ensamblaje automatizado

Nuestro módulo de posicionamiento visual del equipo se ha aplicado a la industria electrónica 3C y la tasa de error de una línea de montaje de componentes de teléfonos móviles se ha reducido del 1,2% al 0,15%.

4.Sistema de fabricación de respuesta rápida

Gracias a un sistema de revisión de documentos basado en la nube y algoritmos de programación inteligentes, logramos que el 98% de los pedidos urgentes iniciaran la producción en 48 horas durante el último trimestre. El proyecto de un soporte de aleación de aluminio para un cliente del sector aeroespacial se completó en tan solo 5 días hábiles, desde la confirmación del plano hasta la primera entrega.

5. Aplicación de tecnología de fabricación sostenible

El mencionado sistema de reciclaje de refrigerante de circuito cerrado que comenzó a producirse el año pasado redujo el coste de los consumibles en el proceso de mecanizado de precisión en un 18%, mientras que las emisiones de líquidos residuales industriales se redujeron en un 35%.

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie JS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la Red Longsheng. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo JS

JS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija JS Technology . Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com

Resumen

La tecnología de fundición de metales es uno de los pilares de la industria moderna. Esta tecnología impulsa la evolución de diversas industrias. La fundición ofrece numerosas ventajas. Permite procesar diversos materiales metálicos y crear productos con formas complejas. Mejoramos la precisión de la fundición mediante el perfeccionamiento de la tecnología y los equipos utilizados, lo que reduce el consumo energético en la producción y disminuye los defectos del producto.

La tecnología de fundición de metales sigue innovando para ser una fuerte garantía para el desarrollo de las industrias, y la tecnología tiene un gran valor en la nueva era.

Preguntas frecuentes

1.¿Cuáles son las ventajas del proceso de fundición?

Capaz de fabricar piezas de formas complejas, adecuado para producción en masa, alta utilización de materiales, menor costo, puede elegir una variedad de metales (por ejemplo, hierro, aluminio, cobre, etc.), el proceso es maduro y estable, adecuado para producir piezas voluminosas y las propiedades mecánicas de los productos son excelentes.

2.¿Puede la fundición producir piezas complejas?

Permite producir piezas complejas, fundidas en una sola pieza con cavidades huecas y componentes curvos de paredes delgadas. Mediante la impresión 3D de moldes de arena y tecnología de optimización de simulación, podemos fabricar piezas de precisión como álabes de turbina con múltiples canales.

3.¿La aleación de aluminio es adecuada para la fundición?

Las aleaciones de aluminio son aptas para la fundición gracias a su excelente fluidez y baja contracción en estado fundido, lo que permite el moldeo preciso de estructuras complejas. Esta aleación es resistente a la corrosión y ligera, por lo que es ideal para aplicaciones de fundición como componentes de motores de automóviles y componentes aeroespaciales.

4.¿Cuál es la tendencia futura del casting?

Se desarrollará en inteligencia y digitalización, combinando la impresión 3D y la IA para optimizar los procesos. Fabricación ecológica mediante el ahorro energético, la reducción de emisiones y el uso de materiales renovables para lograr la sostenibilidad. Tecnología de fundición de precisión para mejorar la tasa de calificación de piezas complejas por encima del 98%, promoviendo así la modernización de la fabricación de equipos de alta gama.