El diseño para la fabricación es clave para resolver este tipo de problemas: cuando pasas semanas diseñando un soporte aeroespacial, solo para descubrir que es imposible mecanizarlo durante el mecanizado CNC debido a radios de esquinas internas insuficientes, o costos de mecanizado que superan el presupuesto en un 40%, etc.

Los diseños más ingeniosos en la fabricación de precisión no son los que ganan premios en software CAD, sino aquellos que pueden transformarse en productos de alta calidad al menor coste y con la mayor rapidez. Las estadísticas muestran que más del 60 % del coste del producto se determina durante la fase de diseño.

La guía recorrerá los principios y prácticas clave del diseño para la fabricación, mostrando cómo JS Precision ayuda a los clientes a alcanzar los objetivos triples de optimización de costos, mejora de la calidad y reducción de los tiempos de entrega en los servicios de mecanizado CNC a través de la colaboración temprana con DFM.

Resumen de la respuesta clave

| Dimensiones del núcleo DFM | Problemas comunes en el diseño tradicional | Solución DFM de JS Precision |

| Fabricabilidad | Características no mecanizables, complejidad innecesaria o negligencia en la accesibilidad de las herramientas. | Las revisiones tempranas de diseño para capacidad de fabricación eliminan las barreras de fabricación al garantizar que los diseños se puedan producir de manera eficiente dentro de los límites de sus capacidades actuales de servicios de mecanizado CNC. |

| Optimización de costos | Tolerancias demasiado estrictas , selección inadecuada de materiales y trayectorias de mecanizado ineficientes son solo algunas de las razones. | Analizamos sistemáticamente la influencia de cada característica de diseño en el costo de fabricación de piezas personalizadas y brindamos sugerencias de optimización basadas en datos que pueden reducir los costos hasta en un 40%. |

| Mejora de la eficiencia | Los problemas relacionados con el diseño dan lugar a un mecanizado de varias etapas , trayectorias de herramientas más largas, cambios de herramientas más frecuentes y sujeción. | Optimizamos la geometría de las piezas para el mecanizado CNC de gran volumen para simplificar las trayectorias de las herramientas, reducir el tiempo de mecanizado y mejorar el rendimiento y la consistencia. |

Principio DFM de JS Precision: basado en la experiencia real, que ayuda a que sus proyectos tengan éxito a la primera.

Durante los últimos 15 años, JS Precision ha estado muy involucrado en el mecanizado CNC, ofreciendo servicios de diseño para fabricación a más de 2000 clientes en industrias como la aeroespacial, dispositivos médicos y piezas de automóviles.

Por ejemplo, optimizamos el diseño de un soporte de aleación de aluminio para una empresa aeroespacial, y la solución de optimización de topología cumplió con las pautas de diseño simplificadas para dimensiones y tolerancias geométricas (GD&T) en el estándar ASME Y14.5-2018 de la Sociedad Estadounidense de Ingenieros Mecánicos (ASME), reduciendo el tiempo de mecanizado de 4,5 horas a 2,2 horas, lo que ayudó al cliente a reducir costos en un 42%.

También resolvimos el problema del mecanizado de orificios no estándar para un cliente de dispositivos médicos, reduciendo los cambios de herramientas y mejorando la eficiencia de producción en un 30% al estandarizar las dimensiones de los orificios.

También hemos llevado a cabo de forma independiente más de 100 proyectos exigentes de fabricación de piezas a medida, como el diseño de piezas estructurales integradas para clientes de nuevas energías, con el fin de evitar errores de ensamblaje entre múltiples componentes. Estos ejemplos prácticos nos han enseñado una lección importante: el DFM es indispensable para lograr los objetivos de su proyecto.

Esta guía es un resumen sistemático de nuestros años de experiencia en el servicio. Todos los principios y sugerencias que contiene se han verificado en proyectos reales. Puede confiar plenamente en ella para guiar sus prácticas de Diseño para la Fabricabilidad y contribuir a la implementación exitosa de sus proyectos de mecanizado CNC.

¿Quieres más casos prácticos de DFM de JS Precision? Indica tu sector y te enviaremos casos prácticos de Diseño para la Manufacturabilidad de éxito en el mismo sector para que comprendas intuitivamente el valor de DFM.

El marco DFM: ¿Cuáles son los pasos y principios fundamentales en el mecanizado CNC?

El primer paso para una fabricación exitosa es establecer un marco de diseño sistemático y orientado a la fabricación. En el mecanizado CNC, este marco DFM le ayudará a mitigar riesgos desde las primeras etapas del diseño. A continuación, detallamos sus pasos y principios fundamentales.

Participación temprana: llevar el conocimiento de fabricación a la etapa de diseño

La principal propuesta de valor del Diseño para la Fabricación es incorporar expertos en fabricación durante la fase de diseño conceptual.

Los ingenieros de JS Precision intervienen en este punto para ayudar a determinar si el diseño cumple con los requisitos del proceso para los servicios de mecanizado CNC , si la relación de aspecto de la pieza excede el rango de mecanizado de la herramienta, evitando así grandes modificaciones en etapas posteriores.

Cinco principios fundamentales: simplificación, estandarización, modularización, accesibilidad y cumplimiento

1. Simplifique la geometría: intente eliminar protuberancias o ranuras complejas innecesarias que puedan reducir el tiempo y la dificultad de la programación, como cambiar la superficie irregular en una regular.

2. Estandarización de dimensiones de orificios/radio: estandarizar varios orificios no estándar en dimensiones estándar de la industria , por ejemplo, reducir 6 tipos de orificios a 2, reduciendo así los cambios de herramientas.

3. Diseño en componentes modulares: Divida piezas complicadas en módulos mecanizables individualmente , como dividir una carcasa integrada en una cubierta superior y una base para simplificar el mecanizado y el ensamblaje.

4. Accesibilidad de la herramienta: Concesión de espacio adecuado durante el diseño para las herramientas a fin de evitar áreas de mecanizado inalcanzables para la herramienta, como garantizar radios suficientes para las esquinas de cavidades profundas.

5. Cumplir con las capacidades de fabricación: el diseño debe coincidir con el nivel de mecanizado CNC real, como no requerir fresado ordinario para alcanzar la precisión de rectificado para evitar requisitos poco realistas o excesivamente costosos.

Colaboración iterativa: un ciclo cerrado desde la retroalimentación de DFM hasta la optimización del diseño

JS Precision ofrece a sus clientes sugerencias claras y prácticas de mejora del Diseño para la Manufacturabilidad mediante informes estructurados. En dicho informe, enumeramos los problemas, los planes de mejora y los resultados esperados , y ajustamos el plan según los comentarios del cliente, creando así un ciclo de optimización cerrado.

Figura 1: Llamadas de subprocesos de estandarización. Permite a los fabricantes optimizar sus procesos y, al mismo tiempo, garantizar el cumplimiento de sus requisitos funcionales.

La mentalidad de ingeniería de costos: ¿Cómo influye directamente la DFM en el costo total de su producto?

Insistir en la importancia de diseñar un producto para su fabricación en cada decisión es fundamental para el control de costos. La mayoría de los clientes suelen interesarse únicamente en la funcionalidad durante la fase de diseño y no consideran en absoluto los costos de fabricación. DFM puede ayudar a reducir los costos totales desde el principio.

Selección y utilización de materiales: transformación inteligente de pieza en bruto a pieza

Optimizando el contorno y la disposición de las piezas y seleccionando piezas en tamaño estándar, es posible aumentar la utilización del material del 50% a más del 80%.

A modo de ejemplo, ayudamos a un cliente a aumentar la cantidad de piezas procesadas a partir de piezas en bruto de 100 mm x 100 mm de 2 a 4, reduciendo así los costos de material hasta en un 50% y recomendamos el uso de piezas en bruto de aleación de aluminio estándar para evitar tarifas de personalización.

Tiempo de mecanizado: cada minuto cuesta dinero

Al reducir los cambios de herramientas, optimizar las trayectorias de las herramientas y evitar cambios innecesariosEl mecanizado de 5 ejes puede reducir directamente los costos de las máquinas herramienta para los servicios de mecanizado CNC.

Un cliente, por ejemplo, logró reducir los cambios de herramientas de 8 a 3 y redujo el tiempo de mecanizado de 3 horas a 1,8 horas al estandarizar las dimensiones de los agujeros, ahorrando $96 por pieza a $80 por hora.

Costos de posprocesamiento y ensamblaje: gastos ocultos que se pasan por alto fácilmente

El diseño puede reducir el tiempo necesario para el pulido, simplificar los pasos de ensamblaje y eliminar requisitos especiales de embalaje para controlar el costo de fabricación de piezas personalizadas desde una perspectiva holística.

Por ejemplo, ajustar la rugosidad de la superficie de las superficies que no coinciden de Ra0,8 μm a Ra1,6 μm reduce el tiempo de pulido en un 30%, diseñar dispositivos de ajuste a presión en lugar de tornillos facilita el montaje y reduce el coste de mano de obra.

¿Cómo puede el diseño de su producto reducir costos? Simplemente informe a JS Precision sobre el tipo de material y los requisitos de volumen de producción, y podremos diseñar un plan de optimización de costos a su medida para diseñar un producto para su fabricación, reduciendo así los gastos ocultos.

¿Cuáles son los límites de diseño no negociables en los servicios de mecanizado CNC?

Comprender y respetar las limitaciones físicas de los servicios de mecanizado CNC es clave para un diseño exitoso.

Estas limitaciones, como las restricciones geométricas de las herramientas de corte y el rendimiento dinámico de las máquinas herramienta, están claramente definidas y limitadas en la Especificación de Materiales Aeroespaciales (AMS) y las pautas de mecanizado relacionadas publicadas por SAE International.

Muchos dibujos de diseño son teóricamente correctos, pero no pueden mecanizarse debido a limitaciones que superan las de los servicios de mecanizado CNC. A continuación, enumeramos las principales limitaciones.

Restricciones estrictas en la geometría de la herramienta: radio mínimo, profundidad y ángulo

Las distintas herramientas tienen limitaciones claras en sus capacidades de mecanizado. A continuación, se presentan datos de referencia comunes resumidos por JS Precision:

| Tipo de restricción de herramienta | Limitación particular (valor de referencia) | Escenarios aplicables |

| Radio mínimo | Radio mínimo de la fresa: 0,1 mm en acero, 0,05 mm en aluminio. | Diseño de ranura y ángulo interno |

| Límite de relación profundidad-diámetro | Relación profundidad-diámetro de fresas ordinarias ≤ 5:1, herramientas extendidas ≤ 10:1. | Mecanizado de cavidades profundas y agujeros profundos |

| Mecanizado de ángulos rectos internos | No se pueden mecanizar directamente ángulos rectos internos de 90°, se requiere un radio de filete ≥ radio de la herramienta. | Diseño de esquinas parciales |

Límites físicos de las máquinas herramienta: recorrido, interferencia y sujeción

Las diferentes especificaciones de los equipos de servicio de mecanizado CNC tienen ciertas limitaciones en el alcance del mecanizado, el círculo de interferencia del husillo y la ocupación del espacio de fijación.

Por ejemplo, el recorrido máximo de nuestro centro de mecanizado vertical es de 1200 mm × 800 mm × 600 mm, y el diámetro del círculo de interferencia del husillo es de 200 mm. El diseño debe evitar estas limitaciones, a la vez que se reserva el espacio de sujeción.

Riesgos de deformación de paredes delgadas y elementos pequeños

Para paredes delgadas de aleación de aluminio, se recomienda establecer un espesor ≥ 1 mm, las paredes delgadas de 0,8 mm necesitan refuerzo, para brazos delgados, se recomienda establecer una relación de aspecto ≤ 5:1, más de la cual provocará deformación y requerirá soporte.

¿Le preocupa que su diseño supere las limitaciones de los servicios de mecanizado CNC? Simplemente suba los planos de sus piezas a JS Precision, donde nuestros ingenieros le proporcionarán un diagnóstico gratuito, le permitirán evitar problemas como la deformación de paredes delgadas y garantizarán el cumplimiento de los requisitos de los servicios de mecanizado a medida .

Figura 2: Radio mínimo. Los radios mayores permiten el uso de herramientas de corte más grandes y rígidas, que resisten la deflexión y proporcionan acabados superficiales superiores.

¿En qué se diferencia el DFM para el mecanizado CNC de alto volumen de la creación de prototipos?

La lógica de optimización del diseño para el mecanizado CNC de alto volumen es completamente diferente a la de los prototipos de una sola pieza. Mientras que el mecanizado CNC de alto volumen considera factores como la eficiencia, la estabilidad y el coste, el enfoque en el prototipado implica una validación funcional rápida. Veamos las principales diferencias a continuación.

La vida útil y la estabilidad de la herramienta se convierten en consideraciones primordiales

La vida útil de la herramienta se puede prolongar evitando trayectorias abruptas y equilibrando la carga del instrumento de corte. Esto repercute en el coste total de un lote de mecanizado CNC de gran volumen . Por ejemplo, al optimizar las trayectorias de herramienta para un cliente, la vida útil de la herramienta aumentó de 500 a 1200 piezas, lo que representa un ahorro de 1750 $ para un lote de 10 000 piezas a 150 $ por herramienta.

Diseño para la automatización: sujeción y posicionamiento simplificados

El diseño de referencias de posicionamiento unificadas y geometría de fácil comprensión para robots que permitan líneas de producción automatizadas.

Por ejemplo, el diseño de dos orificios de posicionamiento estándar para una pieza permite posicionar y sujetar rápidamente un robot. El tiempo de sujeción se puede reducir de 3 minutos a 30 segundos . El diseño de una superficie de agarre plana evita el deslizamiento y mejora la estabilidad.

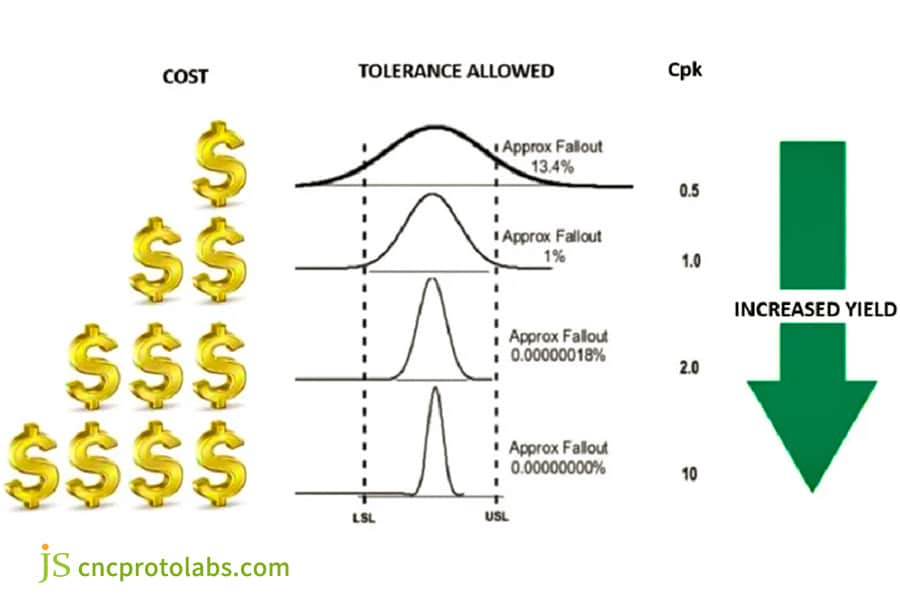

Análisis estadístico de tolerancia: cómo garantizar la intercambiabilidad en medio de la variación

Utilizar métodos estadísticos para analizar las cadenas de tolerancia, relajando adecuadamente las tolerancias con el fin de garantizar la funcionalidad del ensamblaje para mejorar el rendimiento y la eficiencia de la producción.

Por ejemplo, un lote de piezas cuya tolerancia original era de ±0,01 mm con un rendimiento del 85% podría relajarse a ±0,015 mm, alcanzando un rendimiento del 99%, reduciendo los costes de desecho.

Cómo diseñar un producto para fabricación: errores comunes que hay que evitar

Conocer los riesgos es la mejor manera de evitarlos. Durante el proceso de diseño de un producto para su fabricación, muchos clientes aumentan los costos o causan fallas de mecanizado al descuidar los detalles. A continuación, enumeramos errores comunes.

Sobreingeniería: cuando la "perfección" se convierte en enemiga del coste

Marcamos superficies que no coinciden con rugosidad de espejo y especificamos tolerancias a nivel de micrones para dimensiones no críticas.

Por ejemplo, un cliente marcó una rugosidad superficial de Ra0,4 μm en una superficie inferior no coincidente y tuvo que añadir un proceso de rectificado, con un coste adicional de 30 $. La tolerancia de marcado de ±0,005 mm supuso una hora adicional de mecanizado y un coste adicional de 80 $.

Ignorar la orientación del material: lo que lleva a un mecanizado innecesario de 5 ejes

Ejemplo clásico: la inclinación de la pieza por parte del cliente original requería un mecanizado de 5 ejes (150 dólares/pieza), recomendamos una reorientación para un mecanizado de 3 ejes a 80 dólares/pieza, ahorrando 70 dólares por pieza y reduciendo en gran medida los costos generales.

"Dibujos correctos, fabricación incorrecta": Omisiones en el etiquetado

Es importante indicar claramente información como los ángulos de desmoldeo, las dimensiones críticas y la dirección de la textura. Por ejemplo, las piezas de plástico de un cliente no tenían etiquetados los ángulos de desmoldeo, lo que resultó en el desguace de 100 piezas con una pérdida de $2000. Además, se desperdiciaron tiempo y costos adicionales, ya que también faltaban las marcas de dirección de la textura y fue necesario remecanizarlas.

¿Quiere evitar trampas de costos comunes en el diseño? Solicite la lista de verificación de errores "Cómo diseñar un producto para fabricación" de JS Precision para revisar su diseño y reducir costos de procesamiento innecesarios.

La cuerda floja de la tolerancia: ¿cómo especificar tolerancias para la fabricación de piezas personalizadas?

En la fabricación de piezas a medida, las tolerancias son el punto de apoyo que equilibra el rendimiento y el coste. Las tolerancias demasiado estrictas aumentan el coste, mientras que las demasiado laxas dificultan la funcionalidad. A continuación, le enseñamos cómo especificar las tolerancias correctamente.

Estrategia de tolerancia basada en funciones: crítica vs. no crítica

Marque características críticas, como interfaces de ensamblaje y zonas de acoplamiento cinemático, con tolerancias más estrictas, mientras aplica tolerancias más económicas y flexibles para áreas no funcionales. Por ejemplo, marque orificios de acoplamiento con una tolerancia de ±0,01 mm y marcas laterales con ±0,1 mm, equilibrando funcionalidad y coste.

Comprender las capacidades del proceso: ¿Qué nivel puede alcanzar su proveedor?

JS Precision cuenta con capacidades de tolerancia estándar para diferentes procesos, como fresado y torneado CNC , lo que ayuda a los clientes a establecer objetivos ambiciosos y realistas. A continuación, se muestra nuestra referencia de capacidades de tolerancia de procesos comunes:

| Proceso de mecanizado | Capacidad de tolerancia estándar (mm) | Tipo de pieza aplicable |

| Fresado CNC | ±0,01-±0,10 | Soportes, carcasas, etc. |

| Torneado CNC | ±0,005-±0,05 | Ejes, discos |

| Rectificado de superficies | ±0,001-±0,005 | Superficies de acoplamiento de alta precisión |

Aplicación eficiente de tolerancias geométricas

Las tolerancias geométricas, como las tolerancias de posición y de perfil, se utilizan para controlar de forma más eficaz la funcionalidad de las piezas, y esto suele ser más económico y preciso que especificar múltiples tolerancias lineales.

Por ejemplo, especificar φ0,02 mm para la tolerancia de posición de un orificio es más preciso que especificar tolerancias lineales X/Y y también será más fácil de medir para reducir el tiempo de inspección.

Figura 3: El gráfico muestra la caída del rendimiento y el aumento del costo a medida que aumenta la tolerancia.

Cambio de paradigma: ¿Cómo el diseño para la fabricación aditiva reescribe las reglas?

El diseño para la fabricación aditiva constituye un verdadero cambio de paradigma: de las limitaciones de fabricación a la liberación funcional. El diseño para la fabricación aditiva rompe las limitaciones geométricas del mecanizado CNC tradicional, permitiendo diseños más complejos.

De lo sustractivo a lo aditivo: abrazando la libertad geométrica

DFAM permite la creación de diseños que son imposibles o muy costosos de lograr con los servicios de mecanizado CNC tradicionales, incluidas redes huecas, canales de flujo internos complejos y estructuras integradas.

Por ejemplo, el CNC tradicional no podía crear canales de flujo internos complejos, mientras que la fabricación aditiva puede ofrecer dichas características con una reducción de peso de más del 30% y las estructuras de celosía hueca ahorran un 40% de material.

Estructuras de soporte: consideraciones de diseño únicas en DFAM

Las estructuras de soporte pueden minimizarse durante la fase de diseño o, alternativamente, diseñarse en superficies no críticas, lo que reduce el tiempo de posprocesamiento y el desperdicio. Por ejemplo, si la inclinación de la superficie de diseño es ≥45°, reduzca los soportes; si se necesitan, colóquelos en superficies que no se acoplen para evitar dañar las superficies críticas.

Fabricación convergente: cuando DFM se une a DFAM

Tendencia de frontera: Diseño de interfaces de alta precisión para mecanizado CNC y cuerpos livianos complejos para impresión 3D de un producto.Por ejemplo, la impresión 3D de un cuerpo aeroespacial reduce el peso, mientras que el mecanizado CNC de precisión de la interfaz proporciona precisión a un coste un 25 % menor que el mecanizado CNC puro.

¿Quiere experimentar con el diseño para la fabricación aditiva y liberar su potencial? Llame hoy mismo a la línea directa de JS Precision y nuestro equipo le ayudará a diseñar estructuras como estructuras de celosía hueca y a combinarlas con mecanizado CNC para una eficiencia óptima.

Caso práctico: Reducción de costes del 42 % en la fabricación en masa de soportes aeroespaciales mediante DFM

Desafíos iniciales del diseño

Un soporte de montaje de aleación de aluminio de grado aeroespacial , diseñado originalmente para ser muy

"Robusto", utilizaba una estructura de bloque sólido que generaba un desperdicio considerable de material. Además, incluía 8 tipos de agujeros no estándar y 14 tolerancias demasiado ajustadas (p. ej., ±0,005 mm), lo que prolongaba el tiempo de mecanizado hasta 4,5 horas.

Con un costo tan elevado, de hasta $200 por pieza, no puede satisfacer las necesidades de producción en masa del mecanizado CNC de alto volumen. El presupuesto del cliente, de 1000 piezas al mes, simplemente no cubre el costo.

Análisis en profundidad de DFM por JS Precision:

1. Optimización topológica y aligeramiento: Mediante software CAE, la simulación de la tensión en la estructura de soporte destacó tres áreas de baja tensión. Se eliminó con precisión el exceso de material y la pieza pasó de un bloque sólido a una estructura nervada de alta eficiencia, manteniendo la resistencia necesaria para cumplir con los requisitos aeroespaciales.

2. Estandarización de características: Los ocho orificios no estándar se estandarizaron a tres tamaños estándar: φ5 mm, φ8 mm y φ10 mm. Esta medida reduce los cambios de herramienta y la complejidad del mecanizado. Asimismo, se estandarizaron cinco radios de esquina internos diferentes de la pieza a 0,2 mm para que coincidan con las herramientas de corte estándar.

3. Racionalización de tolerancias: Se revisaron 14 tolerancias estrictas y, de acuerdo con la capacidad de fabricación de piezas a medida , 9 de ellas se relajaron de ±0,005 mm a ±0,02 mm. Las pruebas demostraron que estas tolerancias no afectaron el ensamblaje ni la funcionalidad de las piezas.

Resultados finales exitosos

Las piezas optimizadas fueron un 35 % más ligeras (500 g → 325 g), lo que supuso un ahorro de $20 en costes de material por pieza; el tiempo de procesamiento se redujo a 2,2 horas, lo que supuso un ahorro de $26,4 en costes de mano de obra; el coste total disminuyó de $200 a $116 (una reducción del 42 %) , y superaron las pruebas de resistencia aeroespacial. Para el cliente, que producía 1000 piezas al mes, esto supuso un ahorro de $84 000.

Figura 4: Soporte de aluminio mecanizado con precisión CNC para la industria aeroespacial

Preguntas frecuentes

P1: ¿En qué punto del proceso de diseño se debe iniciar el DFM?

Cuanto antes, mejor. Idealmente, el enfoque DFM debería introducirse en la fase de diseño conceptual del producto, ya que los costos de cambio de diseño son más bajos en esa fase, lo que evita problemas en las fases posteriores del mecanizado CNC. Esto se basa en la experiencia de JS Precision.

P2: ¿El análisis DFM es gratuito?

Sí, ofrecemos informes de análisis DFM profesionales y gratuitos para todos los proyectos de mecanizado a medida. Este es nuestro servicio estándar para ofrecer sugerencias de mejora específicas.

P3: ¿Cuáles son las sugerencias de DFM más comunes?

Aumentar los radios de las esquinas internas a tamaños de herramienta estándar, estandarizar el tamaño de los agujeros, evitar cavidades excesivamente profundas y flexibilizar las tolerancias no críticas. Estas sugerencias pueden resolver el 80 % de los problemas de fabricación y son muy prácticas.

P4: ¿DFM mejora los plazos de entrega para la fabricación de piezas personalizadas?

Significativamente . Dado que DFM elimina los desafíos de fabricación y optimiza las rutas de proceso, se pueden reducir directamente los tiempos de programación y mecanizado. Hemos ayudado a nuestros clientes a acortar los plazos de entrega en un 30 %.

Q5: Piezas complejas con varios procesos (por ejemplo, mecanizado + impresión 3D ), ¿cómo se realiza el DFM?

Nuestros ingenieros están familiarizados con varios procesos y pueden evaluar los pros y contras de varias estrategias de fabricación para ofrecerle la mejor solución de fabricación híbrida DFM , teniendo en cuenta tanto la efectividad como el costo.

P6: ¿Puede proporcionarnos un análisis DFM para todo nuestro conjunto?

Sí, proporcionamos análisis DFM a nivel de componentes para optimizar la interfaz entre las piezas y simplificar el proceso de ensamblaje general para ayudarlo a reducir el tiempo de ensamblaje y los costos de mano de obra.

P7: ¿Cómo ayuda DFM a reducir el coste del mecanizado CNC de gran volumen?

Las ventajas de los diseños optimizados se magnifican en la producción en masa. Con tiempos de ciclo más cortos y una mayor vida útil de las herramientas, se requieren menos cambios, lo que supone un ahorro considerable en la producción en masa.

P8: ¿Cómo puedo saber si los cambios propuestos en el DFM son efectivos?

Cuantificaremos los ahorros de costos y las estimaciones de reducción del tiempo de ciclo para cada uno de los cambios en el informe DFM utilizando estudios de casos, como la reducción de costos del 42 % en los sectores aeroespaciales .

Resumen

El Diseño para la Fabricación no es una teoría compleja, sino una herramienta práctica, comprobada en numerosos proyectos de mecanizado CNC de JS Precision. Conocerlo significa que no solo podrá acertar con su diseño a la primera, sino también optimizar costos, eficiencia y calidad para que cada pieza personalizada sea funcional y económica, que es el valor que esta guía pretende ofrecer.

¿Quieres profundizar en temas relacionados con el diseño de fabricación? Te recomendamos el siguiente contenido seleccionado:

Guía práctica para el control de tolerancias

Guía completa para el mecanizado CNC de 5 ejes

Estudio de caso de impresión 3D y fabricación híbrida CNC

Elija JS Precision y haga que cada paso de su proceso de diseño, desde el plano hasta el producto, sea preciso y controlable.

¡Envíenos su desafío de diseño hoy mismo! Visite el sitio web de JS Precision y cargue sus archivos CAD . Recibirá, en 24 horas, un informe de análisis DFM detallado y gratuito que detallará claramente las sugerencias de optimización y su impacto en el ahorro estimado de costos y el plazo de entrega. Empecemos desde el primer paso y creemos productos fantásticos juntos.

Descargo de responsabilidad

El contenido de esta página es meramente informativo. JS Precision Services no ofrece garantías, ni expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de JS Precision. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo de JS Precision

JS Precision es una empresa líder en la industria , especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica e impresión 3D .Moldeo por inyección, estampado de metal y otros servicios de fabricación integrales.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija JS Precision : eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com