Las piezas de mecanizado CNC se utilizan ampliamente en electrónica automotriz, componentes aeroespaciales y equipos industriales, como avellanados de precisión que aseguran carcasas de sensores automotrices o tornillos avellanados que sujetan paneles aeroespaciales.

En el campo de la fabricación, cuando se producen miles de piezas mecanizadas por CNC, lo que parece ser un defecto menor en un avellanado o escariado (como una desviación en el ángulo, una inconsistencia en la profundidad o rebabas) puede provocar paradas en la línea de montaje, una disminución de la fiabilidad del producto y generar costes ocultos.

Es una prueba de fuego de la profundidad del proceso y la capacidad de control para un fabricante cuando su proyecto pasa de la creación de prototipos al mecanizado CNC de gran volumen, pudiendo así garantizar la consistencia perfecta de estas características críticas.

A continuación, se presenta un artículo que explora las causas comunes de los defectos de avellanado/escariado en la producción en masa, ofreciendo soluciones que abarcan desde el diseño hasta el utillaje, el control de costes y la consistencia de la calidad. A continuación, se exponen las razones por las que empresas líderes mundiales se asocian con JS Precision para lograr una excelencia escalable en el mecanizado CNC de precisión.

Resumen de la respuesta clave

| Desafíos comunes | Causas fundamentales | Solución integrada de JS Precision |

| Inconsistencia en el ángulo/profundidad del avellanado | Desgaste de la herramienta, error de sujeción y/o falta de supervisión del proceso. | Una biblioteca de herramientas dedicada basada en materiales y parámetros, gestión de la vida útil de las herramientas en tiempo real y muestreo de inspección en línea garantizan en conjunto una calidad constante para varios miles de piezas. |

| Rebabas y residuos en el orificio | Bordes de herramienta afilados, mala eliminación de viruta y estrategia inadecuada. | Mediante el uso de herramientas de biselado de alta precisión y parámetros de corte optimizados, combinados con procesos de desbarbado específicos, se logra la calidad de superficie de "mecanizado completado" . |

| Gastos descontrolados en la producción en masa | Concéntrese únicamente en el tiempo de mecanizado por pieza e ignore el consumo de herramientas, la tasa de desperdicio y los costos de inspección. | Proporcionar optimización DFM para simplificar la función, recomendar una estrategia de herramientas eficaz y realizar un análisis de costos de manera transparente para fijar la mejor solución de costo total. |

| Eficiencia de mecanizado inducida por el diseño | Ángulo no estándar, tolerancia demasiado ajustada o estructura que restringe la eliminación de viruta. | La consulta temprana de DFM orienta la adopción de herramientas estándar, tolerancias razonables y optimización del diseño de características para mejorar la eficiencia del mecanizado CNC de piezas . |

Conclusiones clave:

- La consistencia la proporciona el sistema: el éxito de la producción en masa depende de la estabilidad de un sistema de proceso más que de la perfección de una única operación de mecanizado.

- El diseño determina la línea base de costos: el uso de ángulos de herramientas estándar y tolerancias razonables suele ser el mejor comienzo para el control de costos en el mecanizado CNC de piezas metálicas.

- Las herramientas especializadas son una inversión, no un costo: las herramientas especializadas para ciertos materiales y características pueden mejorar enormemente la calidad y reducir el desperdicio general.

- Maximice el valor a través de la colaboración temprana: comunicarse con el fabricante en DFM antes de finalizar los dibujos a menudo puede ayudar a evitar la mayoría de los problemas de fabricación.

Confíe en JS Precision: Solución de precisión para agujeros avellanados en piezas de mecanizado CNC

El mecanizado CNC de agujeros avellanados y agujeros invertidos requiere no solo equipos avanzados, sino también una profunda experiencia en ingeniería, capacidades maduras de control de procesos y experiencia práctica en la solución de desafíos complejos de mecanizado de gran volumen.

Como socio confiable en mecanizado CNC de precisión, JS Precision se ha dedicado a proporcionar una amplia gama de piezas metálicas de mecanizado CNC y productos de mecanizado CNC para atender a clientes de las industrias automotriz, aeroespacial y electrónica a nivel mundial durante más de diez años.

Nuestro equipo, compuesto por más de 50 ingenieros certificados, va más allá de simplemente seguir dibujos para optimizar proactivamente diseños y procesos, eliminando riesgos potenciales incluso antes de que comience la producción.

Hemos entregado con éxito más de 500 proyectos de mecanizado CNC de alto volumen, incluido un pedido de un millón de piezas de carcasas electrónicas para automóviles, reduciendo la tasa de desperdicio del 15% al 0,2%.

En nuestro laboratorio interno, contamos con una herramienta de medición 3D y un sistema de control estadístico de procesos (SPC) para garantizar que cada pieza de avellanado cumpla con los requisitos de tolerancia de alta precisión de hasta ±0,01 mm. Nuestro sistema de control integral cumple plenamente con la norma ISO 9001:2015 .

Sin embargo, lo que realmente nos diferencia es nuestra transparencia : brindamos datos de producción en tiempo real, realizamos revisiones de diseño conjuntas y ofrecemos informes DFM detallados para brindar a los clientes la información correcta para tomar decisiones informadas.

Si alguno de los problemas mencionados anteriormente, como la calidad inconsistente de los agujeros, los altos costos de retrabajo o los retrasos en las entregas, le preocupa en el mecanizado CNC de alto volumen, es hora de contactar a JS Precision. Simplemente envíe los planos y requisitos de sus piezas, y nuestros ingenieros le ofrecerán un análisis DFM gratuito y soluciones de mecanizado de precisión a medida para minimizar los riesgos y aumentar la eficiencia.

Defectos comunes en avellanadores/escariadores para mecanizado CNC de alto volumen: ¿cómo prevenirlos?

En el mecanizado CNC de alto volumen, el avellanado de las piezas es propenso a defectos repetitivos, y los problemas ocultos en lotes pequeños pueden magnificarse a gran escala. Es necesario controlar estrictamente el diseño, las herramientas de corte y los procesos de fabricación. A continuación, se presentan los problemas principales y las estrategias de prevención.

Problemas típicos relacionados con el diseño

Un diseño deficiente es una de las causas más graves de defectos. Por ejemplo, especificar ángulos de avellanado distintos a los estándar, como 82, triplicará los costos de las herramientas personalizadas y prolongará los plazos de entrega.

Una tensión excesiva en la correspondencia entre la profundidad del avellanado y la altura de la cabeza del tornillo y anotaciones de dibujo poco claras, como especificar solo la profundidad sin el ángulo, pueden conducir a un mal montaje y a bajos índices de rendimiento.

Deformación en los procesos de fabricación y ejecución

Las desviaciones en el proceso de fabricación también afectan la calidad. La producción en masa a largo plazo puede provocar el desgaste de las herramientas, lo que resulta en diámetros de orificio más pequeños y ángulos distorsionados. Los parámetros de corte incorrectos causan vibración, lo que resulta en paredes irregulares del orificio. Un refrigerante deficiente o una evacuación de viruta insuficiente provocan arañazos en la abertura del orificio.

¿Cómo evitar estos problemas desde una perspectiva de diseño y fabricación?

| Tipos de defectos | Casos de alta incidencia | Métodos de juicio rápido | Medidas de tratamiento de emergencia |

| Distorsión del ángulo del contraorificio | Mecanizado de ángulos no estándar, desgaste de la herramienta a largo plazo. | La verificación del muestreo se realizará utilizando un calibre de ángulos y comparándolo con la desviación del ángulo estándar. | Reemplace la herramienta por una nueva y restablezca los parámetros de ángulo de la máquina herramienta. |

| Residuos de rebabas de orificio | Mecanizado de acero inoxidable, escasa evacuación de viruta. | Inspección visual y táctil , u observar los bordes con un microscopio. | Inspección visual y táctil, u observar los bordes con un microscopio. |

| Mala consistencia de profundidad | Mecanizado de gran volumen y continuo, sujeción suelta. | Utilice un medidor de profundidad para inspeccionar aleatoriamente 10 piezas para comprobar la dispersión de datos. | Mecanizado de ángulos no estándar, desgaste de la herramienta a largo plazo. |

La prevención debe ser un enfoque doble: diseño y proceso.

- Diseño: Se deben adoptar ángulos estándar, como 90°, que deben estar claramente indicados como "diámetro × ángulo / profundidad" . Se deben seguir las normas ASME Y14.5-2009 para minimizar los errores de comunicación.

- Proceso: Se debe contar con un sistema regular de inspección y reemplazo de herramientas, optimización de los parámetros de corte y suministro de refrigerante. Cada 200 piezas , se deben inspeccionar aleatoriamente las dimensiones clave para detectar desviaciones a tiempo.

Factores clave en la producción en masa de piezas metálicas mecanizadas por CNC

Los factores de costo explícitos e implícitos son una de las principales preocupaciones al controlar los costos de producción en masa de piezas metálicas de mecanizado CNC . La optimización del sistema es necesaria para lograr una reducción de costos a lo largo de su ciclo de vida. Los factores clave que influyen en esto son:

Costos explícitos: materiales, mano de obra y consumo de herramientas

Los costos fijos incluyen tres partes: el precio de las materias primas como el aluminio y el acero, que fluctúa, la depreciación de la maquinaria y los costos laborales durante el tiempo de ocupación o ciclo de procesamiento, y el costo total del desgaste de las herramientas y el reemplazo frecuente en la producción en masa.

Costos implícitos: consumo de calidad y pérdida de eficiencia

Y lo que es más importante, los costos implícitos que se pasan por alto fácilmente incluyen los costos de garantía de calidad que comprenden el primer artículo, el proceso y la inspección final, los costos de desecho y reelaboración como consecuencia de problemas de diseño o proceso, y la pérdida de eficiencia debido a cambios en la línea de producción y depuración de la programación.

¿Desea analizar la estructura de costos del mecanizado CNC de piezas metálicas para encontrar una solución innovadora que reduzca costos? Complete el formulario y contacte con los expertos en contabilidad de costos de JS Precision con sus requisitos de material, lote y precisión para obtener un informe de análisis de costos gratuito.

Diseño para la excelencia: Mejores prácticas para el mecanizado CNC de piezas con características de fijación impecables

Un diseño excelente es la base fundamental para unas características de fijación perfectas en las piezas de mecanizado CNC. Los principios de diseño fundamentales, probados en la práctica, son los siguientes: garantizan la calidad y la viabilidad de fabricación desde el origen.

Siguiendo los estándares, adoptando la eficiencia

Priorice el uso de ángulos de herramienta estándar, como 82° y 90° , y dimensiones de broca escalonada estándar para reducir el coste de las herramientas y el plazo de entrega. Etiquete los planos claramente según "diámetro × ángulo/profundidad" para evitar ambigüedades que puedan provocar errores de producción.

Diseño para la fabricación: la sabiduría detrás de ello

Técnicas de Diseño DFM: El avellanado debe dejar una pequeña superficie plana en la parte inferior para reducir el desgaste de la herramienta. Al diseñar piezas de paredes delgadas, se debe considerar el espesor de la pared, su soporte y la prevención de deformaciones. El mecanizado de agujeros profundos también debe reservar espacio para la evacuación de viruta para evitar su acumulación en el agujero.

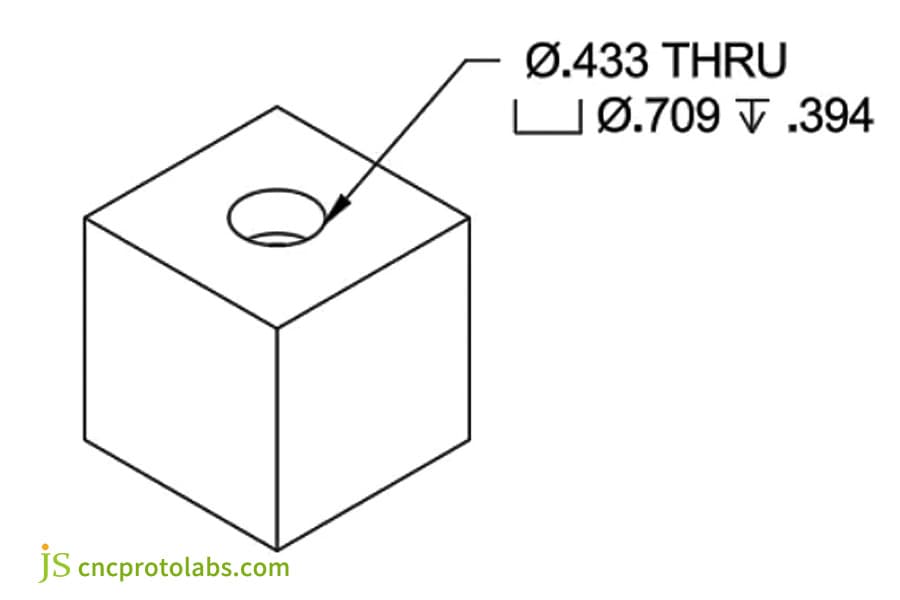

Figura 1 El fabricante necesitará detalles como tolerancias, dimensiones y especificaciones para características como roscas.

¿Cómo mantener la precisión en el mecanizado CNC de piezas en miles de unidades?

Lograr la consistencia en el mecanizado CNC de 10 000 piezas es el principal reto del mecanizado CNC de precisión, que requiere un estricto control del proceso. A continuación, se presentan algunos métodos clave de control de procesos y gestión de herramientas.

Los pilares del control de procesos: estandarización y monitoreo

Obtener puntos de referencia de mecanizado estables es la clave para la perfección.

- Formular procedimientos operativos estándar detallados para especificar claramente los requisitos de los elementos clave, incluido el orden de los pasos de mecanizado, el método de cortes y la sujeción.

- Se aplican esquemas de sujeción fijos para minimizar la influencia de las desviaciones de sujeción en la precisión del mecanizado.

- Realice periódicamente una calibración de precisión en las máquinas herramienta para garantizar que el equipo se encuentre en un estado estable de precisión.

- Para el monitoreo, utilice gráficos SPC para monitorear dimensiones críticas en tiempo real, lo que permite la detección rápida de pequeñas fluctuaciones del proceso y evita que se produzcan desviaciones o cambios.

Gestión de herramientas y compensación con inteligencia

La gestión profesional de herramientas puede compensar la desviación de precisión: preestablezca la vida útil de la herramienta y fuerce el reemplazo temporizado, utilice la función de compensación de desgaste a nivel de micrones de la máquina herramienta para ajustar la posición de la herramienta, establezca una tarjeta de herramientas para rastrear todo el proceso de emisión y reemplazo.

¿Desea estabilizar la precisión de los lotes en el mecanizado CNC de piezas? Para un control de procesos y una gestión de herramientas de valor añadido, contacte con JS Precision. Mediante el uso de tecnología de mecanizado CNC de precisión , garantizamos que los lotes se produzcan consistentemente según las especificaciones o incluso mejor.

Elección de herramientas óptimas para diversas piezas metálicas de mecanizado CNC

La elección de una herramienta adecuada o inadecuada determinará directamente la calidad, la eficiencia y el coste del mecanizado CNC de piezas metálicas mecánicas. A continuación, se presentan los puntos clave para una selección lógica basada en las propiedades y características del material.

Lógica de selección basada en propiedades de los materiales

Los distintos materiales metálicos tienen propiedades que difieren bastante en cuanto a dificultades de mecanizado, lo que requiere una selección de herramientas específica.

- Aleaciones de aluminio: Se recomienda seleccionar un ángulo de ataque amplio y un filo afilado. El material de la herramienta puede ser carburo, y un recubrimiento puede mejorar la resistencia al desgaste.

- Acero inoxidable: Se recomienda seleccionar herramientas de alta dureza y buen diseño de ranuras para viruta , ya que este material tiene una gran tenacidad y tiende a adherirse a la herramienta. Se prefieren recubrimientos resistentes a altas temperaturas como TiAlN.

- Aleaciones de titanio: Se deben utilizar herramientas de carburo específicas con velocidades de corte más bajas y métodos de enfriamiento adecuados debido a la mala conductividad térmica y las altas temperaturas de corte.

Soluciones especializadas para tipos de características

| Característica de mecanizado | Materiales compatibles | Parámetros de herramienta recomendados | Consideraciones de mecanizado |

| Avellanado de orificios pasantes | Aleación de aluminio, acero al carbono | Carburo sólido, ángulo de ataque 15°-20° | Alimentación de alta velocidad para garantizar que la salida esté libre de rebabas. |

| Avellanado de agujeros ciegos | Acero inoxidable, acero aleado | Insertos indexables, ángulo de holgura de 8° a 12° | Controle la velocidad de alimentación, deje un espacio de evacuación de viruta de 0,2 mm |

| Biselado de bordes de paredes delgadas | Aleación de aluminio y magnesio, acero de pared delgada | Herramienta de conformado especial, radio de filo de corte R0,5 mm | Avance progresivo para reducir la deformación de la fuerza de corte |

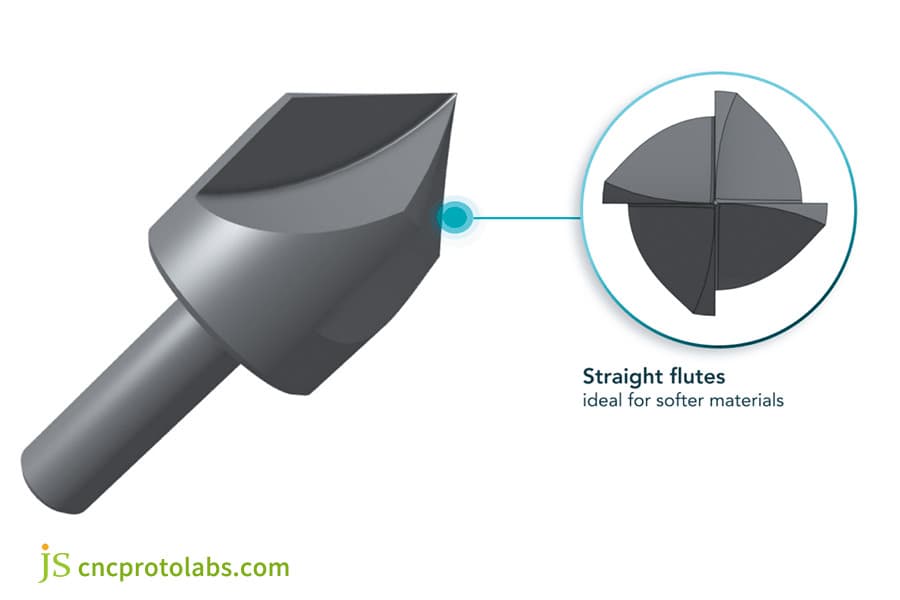

Figura 2. Este taladro manual se utiliza para avellanar. Tiene estrías rectas, ideal para materiales más blandos.

Más allá del precio unitario: Consejos estratégicos para ahorrar costes en el mecanizado CNC de gran volumen

La reducción de costos en el mecanizado CNC de alto volumen debe considerar el ciclo de vida del producto. Las siguientes técnicas estratégicas clave de ahorro ayudarán a lograr importantes reducciones de costos sin comprometer la calidad.

Optimización del diseño e integración de procesos

Optimización del diseño del núcleo: reduzca la cantidad de conjuntos y orificios avellanados integrando múltiples piezas a través de DFM, reduzca los costos de herramientas y el tiempo de cambio de herramientas adoptando diseños de adaptación de herramientas estándar, simplifique la estructura de la pieza para mejorar la eficiencia del mecanizado.

Optimización de la cadena de suministro y del proceso de fabricación

Optimización de procesos y cadena de suministro: reduzca el inventario de trabajo en proceso mediante una división racional de lotes, elimine desperdicios como esperas y flujo de materiales mediante la introducción de fabricación eficiente y obtenga el beneficio de precios preferenciales para servicios de posprocesamiento mediante compras al por mayor.

¿Desea reducir costos durante todo el ciclo de vida del mecanizado CNC de alto volumen? Contacte con el equipo de proyectos de JS Precision para desarrollar una solución estratégica multidimensional que mejore la competitividad de sus productos de mecanizado CNC.

Del 15 % de rechazo al 99,8 % de rendimiento: cómo JS Precision superó el desafío de un millón de orificios para sujetadores

El siguiente estudio de caso demuestra la solidez técnica de JS Precision para resolver desafíos de mecanizado CNC de gran volumen relacionados con el mecanizado de orificios avellanados.

Cliente y desafío

Un cliente europeo de electrónica automotriz necesitaba montar cubiertas de protección en una carcasa de aleación de aluminio con cuatro orificios avellanados de precisión.

Desafortunadamente, el proveedor original producía 100.000 piezas de mecanizado CNC de alto volumen al mes con profundidades de avellanado irregulares, lo que provocaba una presión de montaje desigual. Por lo tanto, se enfrentaba a una tasa de desperdicio mensual del 15% y pérdidas anuales superiores a los 250.000 $, lo que afectaba directamente la programación de la línea de montaje.

Tras hacerse cargo del proyecto, el equipo de JS Precision realizó un análisis exhaustivo de la causa raíz. Identificamos tres problemas fundamentales en el proceso original:

- También se produjo un desgaste muy rápido de la herramienta al aplicar una herramienta de chaflanado de uso general, sin utilizar un mecanismo efectivo para monitorear el desgaste.

- Las microvibraciones debidas a la falta de rigidez en el accesorio durante el mecanizado afectaron la precisión de la posición del orificio.

- El lote se basaba en un muestreo al final del lote, por lo que la detección de problemas solía ser muy tardía y un gran número de productos eran defectuosos.

Solución de JS Precision

Para resolver estos problemas, tuvimos que adoptar un plan de optimización integral.

- Para esta pieza, personalizamos una herramienta de avellanado de carburo recubierta de PVD para mejorar su resistencia al desgaste y su estabilidad de corte.

- Rediseñamos el utillaje hidráulico para aumentar la rigidez y evitar microvibraciones durante el mecanizado.

- Optimizamos la estrategia de avance de la herramienta en la programación CAM utilizando avance progresivo para disminuir el impacto de las fuerzas de corte en la pieza de trabajo.

- Simultáneamente, se actualizó el sistema de control de procesos. Se realizó una inspección de profundidad automática en línea cada 200 piezas, cuyos datos se vincularon al sistema SPC en tiempo real para realizar la monitorización dinámica del proceso de mecanizado.

- Establecemos un umbral para el reemplazo de herramientas como medida preventiva. Cuando se alcanza una cantidad preestablecida, se realiza un cambio forzoso, lo que previene problemas de calidad causados por el desgaste en su origen.

Resultados

Después de que el proyecto fue entregado para producción a JS Precision, el valor CPK de profundidad de avellanado del primer pedido de un millón de piezas alcanzó más de 1,67, mientras que el rendimiento de la primera pasada saltó al 99,8%.

Esta optimización no solo solucionó por completo el problema de las paradas de la línea de montaje del cliente, sino que también le ahorró más de $250,000 anuales . El cliente reconoció ampliamente nuestra capacidad técnica y la calidad del servicio, y firmó un acuerdo de cooperación estratégica a largo plazo con nosotros.

¿Tiene problemas similares de calidad en el procesamiento por lotes? Haga clic aquí para ver más casos prácticos de JS Precision, envíe sus problemas de procesamiento y nuestros ingenieros le brindarán soluciones específicas para mejorar el rendimiento.

Figura 3 Agujeros avellanados de precisión

¿Por qué JS Precision? Su socio para precisión escalable en productos de mecanizado CNC.

Elegir un socio de mecanizado CNC significa elegir un sistema confiable de calidad, costo y entrega . JS Precision ofrece garantía de precisión escalable para la fabricación a gran escala, lo que lo convierte en un socio premium en productos de mecanizado CNC.

Profundas capacidades de ingeniería de fabricación y DFM proactivo

Competencias básicas en ingeniería: Los ingenieros desarrollan experiencia en programación y fabricación, proporcionando activamente análisis DFM desde el inicio del proyecto, ya que encontrar y optimizar problemas de diseño reduce el costo de los productos de mecanizado CNC tanto a nivel funcional como económico.

Hardware y procesos configurados específicamente para la fabricación a gran escala

Configuración de Fabricación a Gran Escala: La capacidad de equiparse con máquinas herramienta CNC de alta precisión y transporte automático de materiales para mejorar la eficiencia y reducir los errores humanos. Un sistema MES permitirá visualizar todo el proceso de producción. Además, la calibración periódica de los equipos garantiza la precisión de las piezas producidas.

Colaboración transparente y experiencia de servicio global

Ventajas del servicio global: La misma plataforma digital interactúa con clientes en múltiples países mediante visualización de la producción en tiempo real. Gestores de proyecto dedicados coordinan todo el proceso y ofrecen coordinación intercultural y de diferentes zonas horarias para clientes internacionales, brindando experiencias locales a sus clientes en el extranjero.

Preguntas frecuentes

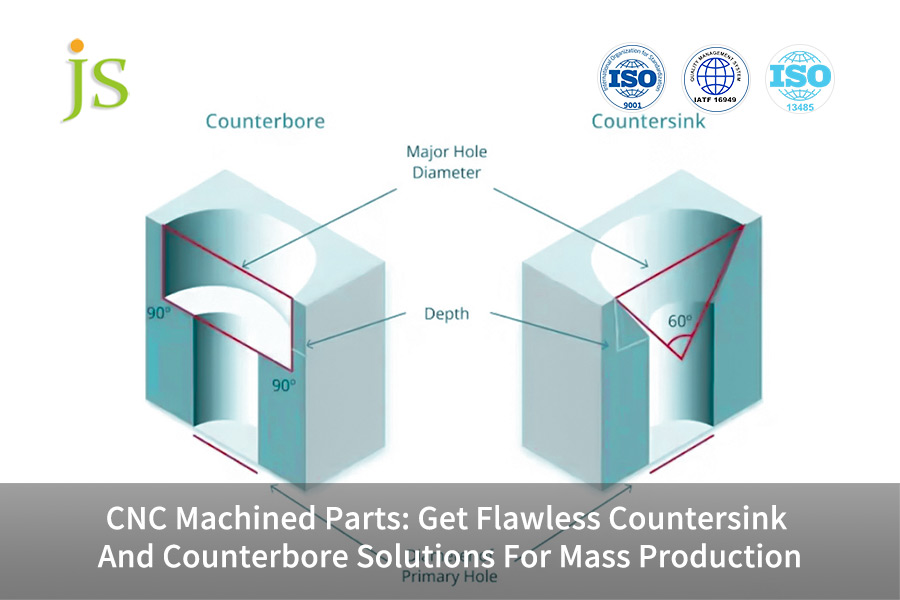

P1: ¿Cuál es la principal diferencia entre avellanadores y escariadores?

- Los avellanadores son un orificio de forma cónica cuya función principal es permitir que la cabeza de un tornillo de cabeza plana o avellanada permanezca al ras de la superficie de la pieza.

- Los avellanados son orificios cilíndricos escalonados que se utilizan principalmente para alojar cabezas de tornillos o tuercas, lo que les permite estar más bajos que la superficie de la pieza.

P2: En la producción en masa y a un costo económico, ¿cómo podemos garantizar que la tolerancia de profundidad del avellanado no exceda ±0,1 mm?

Además, para lograr económicamente este requisito de precisión, se requiere una combinación de herramientas de corte especializadas y accesorios rígidos, junto con inspecciones frecuentes del proceso y compensación de herramientas. No basta con confiar únicamente en la precisión inherente de la máquina herramienta para garantizar un rendimiento estable durante la producción a largo plazo y de gran volumen.

P3: Durante el mecanizado de acero inoxidable, los avellanados suelen presentar rebabas. ¿Cuáles son algunas posibles soluciones?

El problema de las rebabas en los avellanadores de acero inoxidable se puede solucionar mediante el uso de herramientas de corte de carburo afiladas , una velocidad de avance menor y una refrigeración adecuada para reducir el atascamiento de la herramienta. Si el problema persiste, se puede añadir un proceso de desbarbado específico si es necesario.

P4: Mi diseño requiere avellanadores con ángulos fuera de las especificaciones. ¿Esta unidad será muy costosa?

Para un ángulo no estándar, los avellanados tendrán un papel importante en el costo. Debido a estos ángulos no estándar, es necesario fabricar herramientas de corte personalizadas , lo que implica un alto costo de fabricación de moldes y ciclos de entrega de herramientas más largos, lo que a su vez genera mayores costos de gestión de inventario.

P5: Al proporcionar muestras, los agujeros de hundimiento estaban bien, pero hubo problemas durante la producción en masa. ¿Cuál podría ser la razón?

Las razones más comunes son dos. Una es que los cambios de precisión causados por el desgaste de las herramientas no se tuvieron en cuenta durante la producción en masa y no se estableció un mecanismo de compensación correspondiente. En segundo lugar, existen ligeras diferencias entre los accesorios utilizados en la producción en masa y los accesorios de muestra, lo que resulta en una rigidez diferente.

P6: Mis piezas tienen agujeros avellanados de distintos tamaños, y los cambios frecuentes de herramientas pueden afectar la eficiencia. ¿Cómo puedo optimizarlas?

Existen principalmente dos direcciones de optimización. En primer lugar, mediante la evaluación del DFM, se estandariza o reduce al máximo el número de especificaciones de agujeros avellanados y se disminuye el número de cambios de herramienta desde una perspectiva de diseño. A continuación, se optimiza la secuencia de la trayectoria de la herramienta en la programación y se agrupa la misma operación de mecanizado.

P7: ¿Cómo garantiza JS Precision la entrega oportuna de pedidos de gran volumen?

Contamos con un sistema integral de planificación de capacidad y gestión de materiales a través de nuestro sistema ERP/MES, asignando un gerente de proyecto a cada pedido de gran volumen para supervisar todo el proceso de producción . Además, mantenemos un margen de seguridad para afrontar imprevistos.

P8: ¿Cuál es la mayor ventaja de elegir JS Precision en comparación con los proveedores locales?

Podemos proporcionar calidad de mecanizado CNC de precisión y soporte de ingeniería profesional comparable a los principales proveedores locales , al tiempo que aprovechamos las ventajas de la fabricación china para tener ventajas de costos más competitivas y capacidades de ajuste de capacidad flexibles, brindando a los clientes el mejor valor integral.

Resumen

La perfecta realización del avellanado y el mandrinado inverso es un ejemplo perfecto de la madurez alcanzada en los procesos de mecanizado CNC de producción a gran escala. Supone una profunda prueba de experiencia en todos los aspectos, desde la comprensión del diseño y la ciencia de las herramientas hasta el control de procesos y la optimización continua.

Bajo la doble presión del costo y la calidad, elegir un socio que pueda convertir la precisión en una producción a escala estable es la clave para el éxito del proyecto.

¡Convierte tus desventajas en ventajas ahora!

Visite el sitio web de JS Precision para cargar planos de piezas que incluyan requisitos de avellanado/mandrinado inverso. No solo recibirá un presupuesto de mecanizado CNC de alto volumen altamente competitivo, sino también una "Propuesta de Fabricabilidad y Optimización de Avellanado/Mandrinado Inverso" gratuita, elaborada por nuestros ingenieros de fabricación. Permítanos simplificar su proceso de fabricación.

Descargo de responsabilidad

El contenido de esta página es meramente informativo. JS Precision Services no ofrece garantías, ni expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de JS Precision. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo de JS Precision

JS Precision es una empresa líder en la industria , especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija JS Precision : eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com