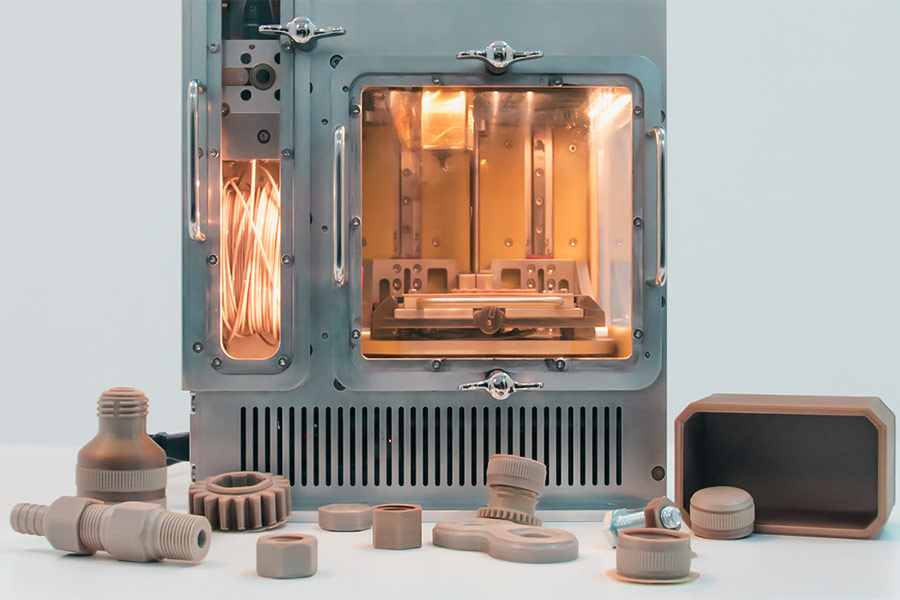

Die 3D-Drucktechnologie verändert die Produktionslogik durch digitale Fertigung. Vom Rapid Prototyping industrieller Zahnräder und kundenspezifischer Skelette für medizinische Zwecke bis hin zu Leichtbauteilen für Rennmotoren – die Technologie erweitert die Grenzen der Fertigung kontinuierlich.

Als Bindeglied zwischen Design und Produktion sind 3D-gedruckte Modelle zu einem effektiven Werkzeug für die Validierung von Kreativität geworden. JS bietet professionelle 3D-Druckdienste für FDM-, SLA-, SLS- und Metalldruckverfahren an und unterstützt alles von der Prototypenentwicklung bis zur Kleinserienproduktion und trägt zur Umsetzung von Innovationen bei.

Warum diesem Leitfaden vertrauen? JS' professionelle Gene im 3D-Druck

Im Bereich 3D-Druck verfügt JS über mehr als 10 Jahre praktische Erfahrung und hat über 5000 Projekte aus der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie erfolgreich umgesetzt. Unser Team besteht aus Experten der Materialwissenschaften und des Maschinenbaus und ist nach ISO 9001 zertifiziert. Darüber hinaus besitzt JS mehrere Patente im Bereich Drucktechnologie.

Beispielsweise haben wir die Genauigkeit medizinischer Modelle für Kunden auf ± 0,01 mm verbessert, indem wir die Tintenstrahldruckparameter optimiert und gleichzeitig die Kosten für 3D-Druckdienste um 20 % gesenkt haben.

Dieses fundierte Fachwissen und die kompetente Unterstützung stellen sicher, dass jeder Vorschlag in diesem Handbuch durch praktische Erfahrung bestätigt wurde. Wir bieten nicht nur standardisierte Dienstleistungen für Druckereien, sondern auch maßgeschneiderte Lösungen für 3D-Druckmodelle, um Kunden dabei zu unterstützen, effiziente Innovationen im 3D-Druck zu erzielen.

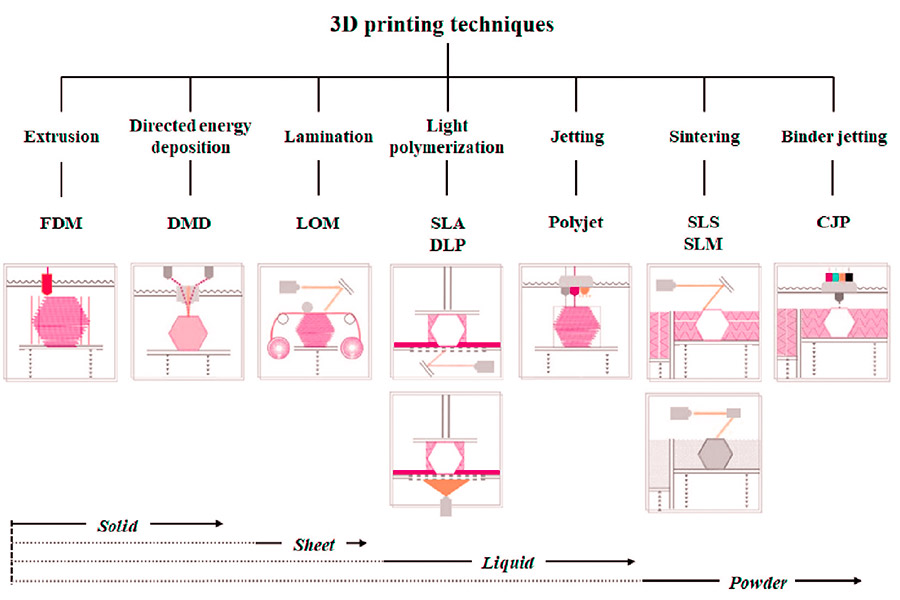

Welche Arten von 3D-Drucktechnologien gibt es?

1.Fused Deposition Modeling (FDM)

- Prinzip: Schmelzabscheidungsformung durch Erhitzen von Kunststofffasern und schichtweise Extrusion.

- Funktionen: Niedrige Kosten, geeignet für Rapid Prototyping , der effiziente Produktionsprozess von JS kann seine Geschwindigkeit optimieren.

- Anwendung: Geeignet für den kostengünstigen Prototypenbau in Druckereien.

2. Stereolithographie (SLA)

- Prinzip: UV-Härtungstechnologie, durch UV-Härtung entsteht flüssiges Harz.

- Merkmale: Hohe Genauigkeit (±0,05 mm), glatte Oberfläche, geeignet für komplexe Strukturen, erfüllt die Anforderungen der JS-Präzisionsfertigung.

- Anwendung: Wird häufig für Projekte mit hohem Detailgrad in 3D-Druckmodellen verwendet.

3. Selektives Lasersintern (SLS)

- So funktioniert es: Lasergesintertes Nylonpulver benötigt keine Stützstruktur.

- Eigenschaften: Hohe Festigkeit, geeignet für Funktionsteile, die Metall-/Verbundwerkstoffkompatibilität von JS kann seinen Anwendungsbereich erweitern.

- Anwendung: Es ist die ideale Wahl für die Massenproduktion von Funktionskomponenten in Druckereien.

4. Multi Jet Fusion (MJF)

- Funktionsweise: Inkjet-Pulverbettfusion, bei der Nylonpulver durch Schmelzen und Infraroterhitzung schichtweise verfestigt wird.

- Funktionen: Hohe Geschwindigkeit (3-mal schneller als SLS), hohe Detailgenauigkeit (±0,08 mm), Unterstützung für die Massenproduktion funktionaler Komponenten und die Möglichkeit zur Anpassung an JS für eine schnelle Produktion und Kostenoptimierung.

- Anwendung: Erreichen Sie eine schnelle Lieferung durch 3D-Druckdienste.

5. Selektives Laserschmelzen (SLM)

- So funktioniert es: Metallpulver-Laserschmelzen für die High-End-Fertigung.

- Merkmale: Hohe Genauigkeit (±0,02 mm), hohe Temperaturbeständigkeit, die Präzisionsbearbeitungstechnologie von JS kann die Produktqualität weiter verbessern.

- Anwendung: Wird im 3D-Druck für die Luft- und Raumfahrt sowie im medizinischen Bereich verwendet.

Vergleich von 3D-Drucktechnologien

| Techniktyp | Geschwindigkeit | Kosten | Materialart | Fähigkeit zur Komplexitätsverarbeitung | Die damit verbundenen Vorteile des Unternehmens JS |

| FDM | Medium | Niedrig | Kunststoffe wie PLA und ABS. | ★★★☆ | Effiziente Geschwindigkeit bei der Optimierung des Produktionsprozesses. |

| SLA | Schnell (DLP) | Center | Lichtempfindliches Harz. | ★★★★☆ | Hohe Präzision, passend zum JS-Standard ±0,005 mm. |

| SLS | Medium | Center | Nylon, TPU und andere Pulver. | ★★★★☆ | Unterstützung der Ausweitung von Metall-/Verbundanwendungen. |

| MJF | Extrem schnell | Mittelhoch | Nylon (PA12/PA11). | ★★★★★ | Verbesserung der Effizienz der Chargenproduktion für schnelle Lieferung. |

| SLM | Langsam | Groß | Metallpulver (Titan, Edelstahl). | ★★★★★ | Die Präzisionsbearbeitungstechnologie gewährleistet eine hohe Komplexität der Teile. |

- Mithilfe der MJF-Technologie kann eine schnelle Lieferung innerhalb von 1–2 Wochen erreicht werden, wodurch die Produktionseffizienz im Vergleich zu herkömmlichem SLS um das bis zu Dreifache verbessert wird.

- Die Kombination aus MJF, SLA und der ±0,005 mm Präzisionsbearbeitungsfähigkeit von JS stellt sicher, dass die Komponenten strenge Standards in der Luft- und Raumfahrt, der Medizin und anderen Bereichen erfüllen.

- Die MJF-Technologie reduziert den Materialabfall durch Batch-Sintern, was in Kombination mit der Prozessoptimierung von JS die Kundenkosten um durchschnittlich 20 % senkt.

Welchen Einfluss hat die Schichtdicke beim FDM-Druck auf die Festigkeit?

Zusammenhang zwischen Schichtdicke und mechanischer Festigkeit

1.Je dicker die Schicht, desto schwächer die Zwischenschichthaftung

- Beim FDM-Druck muss jede Schicht geschmolzenen Kunststoffs vollständig mit der vorherigen Schicht verbunden sein. Wenn die Schicht dick ist (z. B. 0,3 mm oder mehr), verringert sich die Kontaktfläche zwischen den Schichten, was zu einer Verringerung der Haftung führen kann, insbesondere wenn die Kraftrichtung parallel zum Muster der Schicht verläuft (z. B. Zugversuch).

- Optimierungsvorschlag: Die Firma JS verwendet beim Druckservice für hochbelastbare Komponenten standardmäßig eine dünne Schichtdicke von 0,1–0,2 mm und verbessert die Gesamtfestigkeit durch Vergrößerung der Kontaktfläche zwischen den Schichten.

2. Je dicker die Schicht, desto dichter die Struktur

- Eine geringere Schichtdicke, beispielsweise 0,05 mm, verringert den Abstand zwischen den Schichten, wodurch die Oberfläche glatter und die innere Struktur gleichmäßiger wird. Diese Dichte trägt dazu bei, Spannungen zu verteilen und lokale Schwachstellen zu vermeiden, wodurch die Schlagfestigkeit erhöht wird.

- JS-Fall: Beim Drucken von Luft- und Raumfahrtteilen kontrolliert JS die Dicke der Druckschicht auf Mikrometerebene, um sicherzustellen, dass die Komponenten den Festigkeitsstandards für die Luft- und Raumfahrt entsprechen.

Einfluss der Schichtdicke auf die Druckrichtung

- Die Festigkeit von FDM-Teilen ist anisotrop, d. h. entlang der Druckrichtung (Z-Achse) ist sie in der Regel stärker als in vertikaler Richtung (XY-Achse). Wenn die Belastungsrichtung senkrecht zur Schicht verläuft, verringert der Dünnschichtdruck das Risiko einer Schichtbildung, während dicke Schichten aufgrund schwacher Verbindungen zwischen dünnen Schichten brechen können.

- Lösung: Das professionelle Ingenieurteam von JS empfiehlt die optimale Kombination aus Druckrichtung und Dicke, um die strukturelle Festigkeit basierend auf den Produktdesignanforderungen zu maximieren.

Balance zwischen Schichtdicke und Materialeigenschaften

1. Dicke Schichten sparen Material, verlieren aber an Festigkeit

- Dicke Schichten lassen sich schnell drucken und verbrauchen weniger Verbrauchsmaterial. Sie eignen sich daher für Rapid Prototyping. Allerdings kann es aufgrund von Zwischenschichtdefekten zu mangelnder Festigkeit kommen. Beispielsweise kann beim Drucken von ABS-Kunststoff mit einer Schichtdicke von 0,3 mm die Zugfestigkeit um 15 bis 20 % geringer sein als bei einer Schichtdicke von 0,1 mm.

- Kostenoptimierung: Der Druckservice von JS verwendet intelligente Algorithmen, um automatisch die wirtschaftlichste Schichtdickenlösung zu empfehlen und gleichzeitig die Festigkeit zu gewährleisten, wodurch Kunden mehr als 30 % der Materialkosten sparen.

2. Dünne Schichten erhöhen die Festigkeit, benötigen aber mehr Zeit zum Drucken

- Durch Dünnschichtdruck kann die Festigkeit verbessert werden, allerdings verlängert sich dadurch natürlich auch die Druckzeit. Beispielsweise ist für eine 0,05 mm dicke Schicht die sechsfache Länge einer 0,3 mm dicken Schicht erforderlich.

- Garantierte Druckservicezeit: JS verwendet einen industriellen Mehrdüsen- Druckercluster, sodass Sie auch bei der Wahl ultradünner Schichten innerhalb der versprochenen 1–2 Wochen versenden können.

Schichtdickenauswahl in tatsächlichen Anwendungen

1.Funktionsteile vs. Anzeigeteile

- Funktionsteile (wie Werkzeuggriffe, mechanische Teile): Unter Berücksichtigung von Festigkeit und Effizienz wird eine Schichtdicke von 0,1–0,2 mm empfohlen.

- Anzeigeteile (z. B. Erscheinungsmodelle): Zur Kostensenkung und Beschleunigung der Lieferung kann eine Schichtdicke von 0,3 mm gewählt werden.

- Maßgeschneiderter Service: JS bietet kostenlose technische Beratung und passt die Schichtdickenparameter dynamisch an die Kundenbedürfnisse an.

2. Anpassung der Materialeigenschaften

- PLA/ABS: Die herkömmliche Schichtdicke beträgt 0,1–0,3 mm, und dünne Schichten können die Detailleistung verbessern.

- Nylon/Verbundwerkstoffe: Zur Verbesserung der Zähigkeit wird eine Schichtdicke von 0,05–0,15 mm empfohlen.

- Materialbibliothek für Druckdienste : Die Materialbibliothek für Druckdienste von JS unterstützt über 50 Materialarten und jedes Material wurde auf Schichtdicke getestet, um eine optimale Festigkeitsleistung zu gewährleisten.

Welche Parameter bestimmen die SLA-Druckauflösung?

Kernparameter, die die SLA-Druckauflösung beeinflussen

1. Art der Lichtquelle und Speckle-Größe

- Laserlichtquelle: Der Punktdurchmesser beträgt im Allgemeinen 10–100 Mikrometer, geeignet für Schmuck, Zahnmedizin und andere hochpräzise 3D-Drucke Modelle.

- DLP-Lichtquelle: Ein Lichtfleck wird durch einen digitalen Projektor projiziert und die Auflösung wird durch die Pixelgröße bestimmt (z. B. 50–100 Mikrometer für 2K/4K-Projektion).

- Auswirkung: Je kleiner die Speckle-Größe, desto besser sind die Details der X/Y-Achse, aber die Druckzeit kann sich verlängern.

2. Scangeschwindigkeit und Belichtungszeit

- Je langsamer die Scangeschwindigkeit, desto höher die Belichtungsenergie pro Flächeneinheit und desto tiefer die Aushärtung. Wenn der Scan zu schnell ist, kann die Aushärtung unvollständig sein.

- Optimierungsrichtung: Dynamische Anpassung der Scangeschwindigkeit (z. B. Reduzierung der Detailscangeschwindigkeit) basierend auf der Modellkomplexität.

3. Schichtdicke (Auflösung Z-Achse)

- Der Schichtdickenbereich reicht von 25 bis 100 Mikrometer. Je dünner die Schichtdicke , desto klarer sind die Details der Z-Achse, aber die Druckzeit steigt linear an.

- Beispielsweise 50 Mikrometer für Rapid Prototyping und 25 Mikrometer für Präzisionsteile.

4. Harzeigenschaften

- Viskosität: Harze mit niedriger Viskosität haben eine gute Fließfähigkeit und lassen sich leicht in kleine Strukturen füllen, die Aushärtungsgeschwindigkeit muss jedoch ausgeglichen werden.

- Lichtempfindlichkeit: Hochlichtempfindliche Harze sind lichtempfindlich und können bei geringer Energie erstarren, wodurch das Risiko einer thermischen Verformung verringert wird.

5. Komplexität der Modellgeometrie

- Überhängende Strukturen und Löcher erfordern zusätzliche Unterstützung oder schichtweise Strategieanpassungen, was zu Lasten der lokalen Auflösung gehen kann.

- Optimierungsmethode: Die adaptive Stützstruktur wird durch eine Modell-Slicing-Software generiert.

Durch die richtige Auswahl von Parameterkombinationen können 3D-Druckmodelle von der Konzeptvalidierung bis hin zu funktionalen Prototypen präzise gefertigt werden. Der 3D-Druckservice von JS bietet Unterstützung bei der Parameteroptimierung, um Kunden dabei zu helfen, in Druckereien eine optimale Auflösung zu erzielen.

Parametervergleich und Optimierungsvorschlagstabelle

| Parameter | Auswirkungen auf die Auflösung | Optimierungsrichtung | Typischer Wert |

| Lichtquellentyp | Laser > DLP (Laser hat eine höhere Präzision bei gleicher Auflösung). | Wählen Sie Laser für Präzisionsmodelle und DLP für die Massenproduktion. | Laser: 50 μm / DLP: 100 μm |

| Spotgröße | Je kleiner der Fleck, desto klarer die Details. | Verwenden Sie hochpräzise Laserköpfe oder 4K-DLP-Projektion. | 50μm (Laser) |

| Scangeschwindigkeit | Je langsamer die Geschwindigkeit, desto vollständiger die Aushärtung. | Reduzieren Sie die Geschwindigkeit in feinen Bereichen (z. B. 0,1 mm/s) und erhöhen Sie die Geschwindigkeit in großen Bereichen. | 50–200 mm/s |

| Schichtdicke | Die Schichtdicke wird halbiert und die Auflösung der Z-Achse um das Vierfache erhöht. | Verwenden Sie dünne Schichten (25 μm) für Präzisionsteile und dicke Schichten (100 μm) zur Geschwindigkeitssteigerung. | 50μm (Standard) |

| Harzviskosität | Eine niedrige Viskosität verbessert die Fließfähigkeit und die Fähigkeit, Details auszufüllen. | Verwenden Sie spezielle Harze (z. B. transparente Harze mit einer Viskosität ≤1500 cP). | 500-2000 cP |

| Modellüberhangwinkel | Wenn der Winkel zu klein ist, ist eine dichte Stütze erforderlich und das Blockieren des Lichts beeinträchtigt die Aushärtung. | Vermeiden Sie Überhänge <45° oder fügen Sie bei der Konstruktion zusätzliche Stützen hinzu. | ≥60° (ununterstützt) |

Durch die richtige Auswahl von Parameterkombinationen kann das 3D-Druckmodell von der Konzeptüberprüfung bis hin zu funktionalen Prototypen präzise gefertigt werden.

Welche Drucktechnologie ist in Umgebungen mit hohen Temperaturen stabiler?

1. 3D-Druck von metallischen Materialien (vorzugsweise in Hochtemperaturumgebungen)

SLM/DMLS (Selektives Laserschmelzen/Sintern)

- Hitzebeständigkeit: Materialien wie Titanlegierungen (Ti6Al4V, Schmelzpunkt 1668 °C) und Superlegierungen auf Nickelbasis (Inconel 718, Schmelzpunkt 1390 °C) können hohen Temperaturen länger als 600 °C standhalten.

- Stabilität: Der Laser schmilzt das Metallpulver Schicht für Schicht, das Gewebe ist kompakt und die Kriechfestigkeit hoch.

- 3D-Druck-Service-Support: Druckereien reduzieren Eigenspannungen und verhindern thermische Verformungen durch Optimierung der Laserleistung, Scangeschwindigkeit und Kühlstrategien.

2. Keramische 3D-Drucktechnologie (ultrahohes Temperaturbeständigkeitspotenzial)

SLA/DLP (lichthärtende Keramik)

- Hitzebeständigkeit: Keramiken aus Aluminiumoxid (Al2O3, Schmelzpunkt 2050 °C) und Zirkoniumoxid (ZrO2, Schmelzpunkt 2700 °C) können Temperaturen über 1500 °C standhalten.

- Stabilität: Keramikrohlinge müssen bei hohen Temperaturen (über 1600 °C) gesintert werden, die Dichte liegt nahe an den theoretischen Werten und der Wärmeausdehnungskoeffizient ist niedrig.

- 3D-Druck-Service-Support: Drucker bieten ein komplettes Leistungsspektrum vom Drucken bis zum Entfetten und Sintern, um sicherzustellen, dass Keramikteile rissfrei und größenstabil sind.

3. Hochleistungs-3D-Druck von technischen Kunststoffen

FDM (Molten Deposition Modeling)

- Hitzebeständige Materialien: PEEK (Schmelzpunkt 343 °C), ULTEM (Schmelzpunkt 335 °C) und andere spezielle technische Kunststoffe.

- Stabilität: PEEK behält seine Festigkeit auch nach längerem Gebrauch bei 260 °C, aber die Drucktemperatur (280–320 °C) und die Kühlbedingungen müssen optimiert werden.

- Support für 3D-Druckdienste: Druckereien verwenden FDM-Geräte in Industriequalität (wie die Stratasys Fortus-Serie) mit Thermostaten, um Verformungen zu reduzieren.

SLS (Selektives Lasersintern)

- Hitzebeständigkeit: Nylon + Glasfaser-/Kohlefaser-Verbundwerkstoffe mit einer kurzfristigen Temperaturbeständigkeit von bis zu 180 °C.

- Stabilität: Lasersintern ist kompakt, oxidiert jedoch bei hohen Temperaturen über einen längeren Zeitraum leicht und erfordert einen Oberflächenschutz durch eine Beschichtung.

- Unterstützung für 3D-Druckdienste: Druckereien bieten Materialmodifikationsdienste (z. B. das Hinzufügen von Flammschutzmitteln) zur Verbesserung der Temperaturbeständigkeit an.

- Vorteile: Der 3D-Druck von Kunststoff ist kostengünstig, hat kurze Zykluszeiten und ist für Umgebungen mit mittleren und hohen Temperaturen geeignet (z. B. Ansaugkrümmer von Autos, elektronische Kühler usw.).

Empfehlungen zur Technologieauswahl für Hochtemperaturszenarien

| Szenentemperatur | Empfohlene Technologie | Kernvorteile | Schlüsselkompetenzen von Druckereien |

| 600-1000℃ | Metall-SLM/DMLS. | Hohe Festigkeit und Kriechfestigkeit. | Laserausrüstung, Vakuumumgebung, Wärmebehandlung. |

| 1000-1500℃ | Keramik-SLA/DLP. | Ultrahohe Temperaturbeständigkeit und Korrosionsbeständigkeit. | Spezielle Keramikmaterialien und Hochtemperatur-Sinterverfahren. |

| 200-600℃ | PEEK FDM, Nylon SLS. | Wirtschaftlich und leicht. | Industrietaugliche Ausrüstung und Materialmodifikation. |

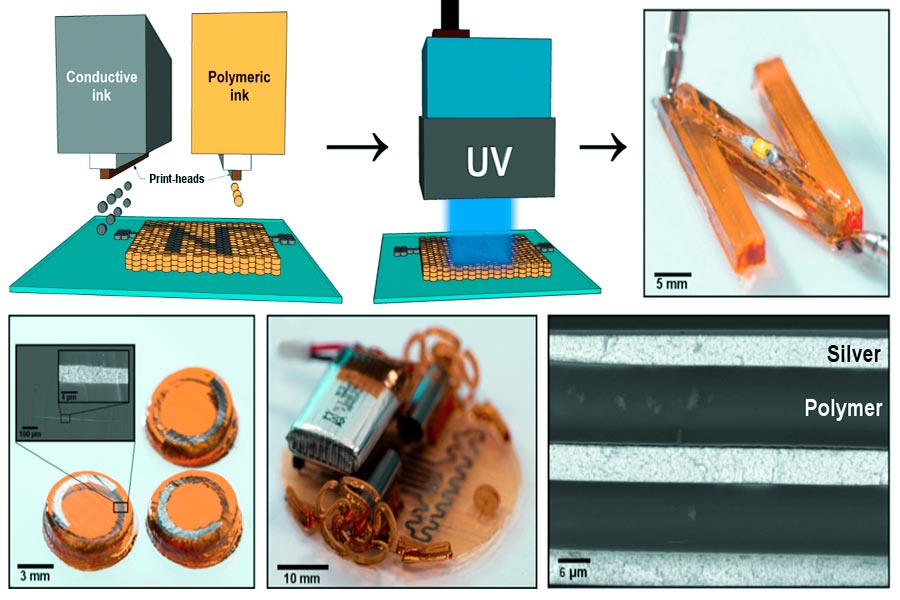

Wie erreicht man eine geschichtete Stapelung beim 3D-Tintenstrahldruck?

Beim Tintenstrahldruck werden flüssige Materialien übereinander aufgetragen, um dreidimensionale Objekte zu erzeugen. Der Kern liegt in der hochpräzisen Strahl- und Aushärtungskontrolle. Die spezifischen Implementierungsschritte und Schlüsseltechnologien sind wie folgt:

1. Materialvorbereitung: Anpassung flüssiger Medien

- Lichtempfindliches Harz: Das am häufigsten verwendete Material, das eine schnelle Aushärtung und hohe Viskositätsstabilität erfordert.

- Stützmaterial: Wasserlösliches oder schmelzbares Material, das zur vorübergehenden Unterstützung komplexer Strukturen verwendet wird.

- Optimierung des Tintenstrahldrucks: Die Einspritzgenauigkeit der Düse (normalerweise beispielsweise 20–100 Mikrometer Durchmesser) muss durch Anpassung von Parametern wie der Viskosität des Materials und der Oberflächenspannung angepasst werden.

2. Tintenstrahldruckkopf: Präzise Tröpfcheninjektion

Piezoelektrischer Antrieb oder thermische Schäumtechnologie:

- Piezoelektrische Keramik: Die piezoelektrische Keramik wird durch Spannungsänderungen verformt und die Tintenkammer wird komprimiert, um winzige Tröpfchen zu erzeugen.

- Thermisches Aufschäumen: Lokales Erhitzen der Tinte zur Blasenbildung, wodurch das Sprühen von Tröpfchen gefördert wird.

- Zusammenarbeit mehrerer Düsen: Tintenstrahldruckköpfe in Industriequalität integrieren Hunderte von Düsen, um einen einzigen Überstrich über eine große Fläche zu erzielen.

- Schichtpfadplanung: Die Software zerlegt 3D-Modelle in 2D-Segmente und der Tintenstrahlkopf sprüht Materialschichten entlang des Pfads.

3. Schichtweises Stapeln: Tropfenerstarrungsformen

- Lichthärtung (UV/LED):

- Nachdem jede Schicht flüssiges Harz aufgesprüht wurde, verfestigen Sie sie sofort mit UV-Licht oder LED-Licht, um eine feste, dünne Schicht zu bilden.

- Präzise Steuerung: Lichtintensität und Belichtungszeit müssen auf die Erstarrungseigenschaften des Materials abgestimmt sein (z. B. SLA/DLP-Technologie).

- Thermische Aushärtung: Einige Materialien (wie beispielsweise einige Nylonpulverbindemittel) werden erhitzt, um Vernetzungsreaktionen auszulösen.

- Mehrschichtaufbau: Sprühhärtungsprozess wiederholen, bis die dreidimensionale Struktur vollständig ist (Schichtdicke beträgt üblicherweise 20–100 Mikrometer).

4. Nachbehandlung: Veredelung und Oberflächenoptimierung

- Entfernen der Stützstruktur: Lösen oder schmelzen Sie temporäres Stützmaterial.

- Oberflächenbehandlung: Schleifen, Sandstrahlen oder chemisches Polieren, um den Stufeneffekt zu beseitigen.

- Wartung im Spätstadium: Einige Materialien erfordern eine zweite Aushärtung, um die mechanische Leistung zu verbessern.

Wie wählt man Trägermaterialien für komplexe 3D-Druckmodelle aus?

1. Strukturelles Anpassungsprinzip

Überhangkonstruktion (>45°):

- PVA/HIPS: Lösliches Gerüst für Wasserlöslichkeit oder Lösungsmittelentfernung.

- Beispiel: Beim 3D-Modelldruck von geneigten Brücken kann die PVA-Unterstützung durch Wasserlöslichkeit entfernt werden, um eine Beschädigung der Details durch das Werkzeug zu verhindern.

Brückenkonstruktion (große Spannweite):

- Stützstangen aus ABS/Nylon: Hohe Temperaturbeständigkeit, bruchfest beim Drucken (z. B. Roboterarmmodell).

- Beispielsweise kann die HIPS-Unterstützung beim Drucken von Gittern beim Drucken von 3D-Modellen hohen Temperaturen standhalten, um Brüche während des Druckens zu verhindern.

2. Zuordnung und Trennung von Materialien

Easy Peel Kombination:

- PLA+PVA: Geringe Haftung, glatte Oberfläche.

- Beispiel: Das transparente Harzmodell zum Drucken der 3D-Modelle passte zum PVA-Träger und löste sich rückstandslos in Wasser auf.

Chemische Auflösungskombination:

ABS+HIPS: Lemonin wird zum Auflösen des Gerüsts benötigt und eignet sich für komplexe Innenteile wie Getriebekomponenten.

3. Tatsächliche Leistungsanforderungen

- Hitzeszenario: Keramik-/Metallträger: hochtemperaturbeständig (z. B. Druck mit Titanlegierung), mechanisches Abziehen erforderlich.

- Schrumpfungskontrolle: Die Materialschrumpfungsrate des Trägermaterials liegt näher an der des Modellmaterials (z. B. PETG + PETG-Träger).

4. Nachbehandlungseffizienz

Schnelle Entfernung:

- Wasserlöslich (PVA): Geeignet für Drucke mittlerer und kleiner Größe , verkürzt die Nachbehandlungszeit (mittlere und kleine Größe bevorzugt).

- Manuelles Abziehen (TPU): Niedrige Kosten, erfordert aber sorgfältige Handhabung.

Umweltschutzplan: Es ist ratsam, biologisch abbaubare Gerüste (z. B. biologisch abbaubare Materialien auf PBDE-Basis) auszuwählen, um die Kosten für die Abwasserbehandlung zu senken.

5. Druckeranpassung

FDM-Ausrüstung:

- Mitunterstützt: PLA/PVA/HIPS, Trenneffekt optimieren, optimierte Trennung durch Anpassung der Düsentemperatur.

- Beispiel: 3D-Modelle drucken Hohlkugeln mit HIPS-Unterstützung, glatte Oberfläche durch Acetondampf.

SLA/DLP-Ausrüstung:

- Unterstützt durch lösliches Harz wurde es durch ultraviolettes Licht ausgehärtet und dann eingeweicht und direkt entfernt.

- Wenn beispielsweise 3D-Modelle mit Präzisionszahnrädern gedruckt werden , bleiben mikroskopische Details auf Harzträgern erhalten.

Kann JS durch Multimaterial-3D-Druck funktional abgestufte Komponenten herstellen?

1. Unterstützung der Multimaterial-Drucktechnologie

Zu den 3D-Druckdiensten von JS gehören MJF- und Verbundmetall-/ Keramikdrucktechnologien , bei denen während desselben Druckvorgangs zwischen verschiedenen Materialien (z. B. Metall-Keramik, Hartmetall-Polymer) gewechselt werden kann, um kontinuierliche oder segmentierte Gradientenänderungen in der Materialzusammensetzung zu erreichen.

2. Materialverträglichkeit und Gradientendesign

Durch die 3D-Druckdienste von JS können Kunden aus einer Vielzahl von Materialkombinationen wählen, darunter Metalle, Keramik und Verbundwerkstoffe, und die Mikrostruktur funktionaler Gradientenkomponenten (wie z. B. abriebfeste + Substratschicht) frei gestalten.

3. Prozessoptimierung und Leistungssicherung

Die Industrieausrüstung von JS unterstützt die Dickenkontrolle (±0,005 mm) und das Temperaturmanagement, um eine gleichmäßige Verbindungsstärke der Schnittstelle und einen Gradientenübergang zwischen verschiedenen Materialien sicherzustellen und extremen Arbeitsbedingungen wie hohen Temperaturen und Drücken gerecht zu werden.

4. Maßgeschneiderte Lösungen

Für Bereiche wie die Luft- und Raumfahrt und Medizintechnik kann das Team von JS eine umfassende Palette an Dienstleistungen anbieten, von der Materialauswahl und dem Design von Gradientenstrukturen bis hin zur Wiederaufbereitung, wie beispielsweise:

- Triebwerksteile für die Luft- und Raumfahrt: Gradientenstruktur des Substrats aus Titanlegierung + keramische Wärmedämmschicht.

- Orthopädische Implantate: Biomimetisches Design des Metallskeletts + bioaktive Keramikbeschichtung.

Zusammenfassung

Als disruptive Technologie treibt der 3D-Druck mit seinen vielfältigen Prozesstypen (z. B. FDM, SLA, Metalldruck usw.) und einer breiten Palette von Anwendungsszenarien (von der industriellen Fertigung bis hin zu medizinischen Innovationen) weiterhin den Wandel in der Fertigung voran.

Ob es um die effiziente Produktion komplexer, funktional abgestufter Teile oder die schnelle Iteration kundenspezifischer Modelle geht, 3D-Druckdienste zeichnen sich durch unersetzliche Flexibilität und Wirtschaftlichkeit aus. Die von JS vertretenen Technologiedienstleister haben die Technologieschwelle durch die Integration von Multimaterialdruck, präziser Prozesssteuerung und branchenweiter Kettenunterstützung weiter gesenkt, sodass sich Unternehmen auf Designinnovation und Wertschöpfung konzentrieren können.

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. JS-Serie. Es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers, ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS-Team

JS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie JS Technology. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website: www.cncprotolabs.com

FAQs

1. Benötigt der SLS-Druck Unterstützung?

Beim SLS-Druck ist in der Regel keine Stützstruktur erforderlich. Das ungesinterte Nylonpulver umhüllt das Modell auf natürliche Weise und verhindert so ein Zusammenfallen. Nur wenige komplexe Designs benötigen eine geringe zusätzliche Stützstruktur, was den Wiederaufbereitungsprozess erheblich vereinfacht.

2.Welche Technologie eignet sich zum Drucken transparenter Teile?

Die SLA-Technologie eignet sich zum Drucken transparenter Teile. Dabei wird lichtempfindliches Harz verwendet, das unter UV-Licht aushärtet. Die Oberfläche ist glatt und transparent. Geeignet für die Herstellung hochpräziser transparenter Modelle (z. B. optischer Teile).

3.Welchen Einfluss hat die Schichtdicke beim FDM?

Die Dicke der FDM-Schicht beeinflusst die Oberflächenglätte, die Druckzeit und die Druckstärke. Je dicker die Schicht, desto sichtbarer das Muster und desto schneller der Druck, aber die Intensität kann abnehmen.

4. Wie groß können Teile sein, die durch 3D-Druck hergestellt werden?

Mit 3D-Druckgeräten in Industriequalität lassen sich große Teile im Metermaßbereich herstellen (beispielsweise Teile für die Luft- und Raumfahrt), während Desktop-Geräte in der Regel auf einige Dutzend Zentimeter beschränkt sind und sich für kleine Modelle oder Prototypen eignen.