Die Prototypenfertigung kann mehr sein als nur „Prototypenfertigung“ –

Wenn Medizintechnikhersteller aufgrund von Verstopfungsraten von über 30 % bei Mikrofluidik-Chip-Prototypen stagnieren, wenn Automobilhersteller Simulationsmodelle für neue Strukturen modifizieren, um diese zu bestätigen, und wenn Start-ups Produkteinführungen verschieben, können qualitativ hochwertige Prototypenfertigungsdienstleistungen oft das sein, was sie über Wasser hält.

Dieser Leitfaden bricht mit der herkömmlichen Definition, dass „Prototyp ein Prototyp ist“, und geht in Richtung „eines Kalibrierungsmaßstabs der physischen Welt“ und „einer vorläufigen Testumgebung für die Herstellbarkeit“.

Darin wird beschrieben, wie Ingenieure die verschiedenen verfügbaren Dienstleistungen zur Prototypenfertigung nutzen können, um mögliche Schwachstellen in Bezug auf Struktur, Temperatur und Fluid zu identifizieren und zu überprüfen.

Es wird außerdem ein ingenieurtechnischer Prozess beschrieben, der Sie bei der Suche nach Partnern zur Lösung wichtiger technischer Probleme unterstützt. Die Innovation der Rapid-Prototyping-Technologie hat dies durch die Integration von Effizienz und Genauigkeit zusätzlich gefördert.

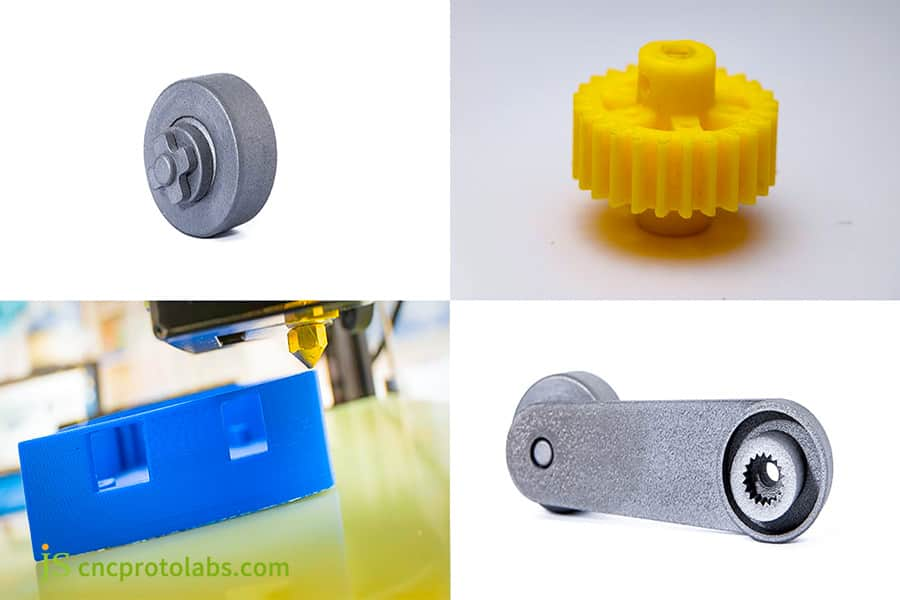

Abbildung 1: Industrielle 3D-Drucker demonstrieren die Technologie des schnellen Prototypings, indem sie helle Prototypen Schicht für Schicht übereinanderstapeln.

Kernantworttabelle

| Kernfragen | Kernwissenspunkte | Kernaktionen |

| Was ist Prototypenfertigung? | Es handelt sich um ein kostengünstiges Werkzeug, mit dem sich feststellen lässt, ob die Design FM-Verifizierung mittels Kalibrierungssimulation korrekt ist oder nicht. | Die Prototypenfertigung muss als notwendiger, nicht optionaler Schritt im F&E-Prozess eingeführt werden. |

| Wie wählt man den richtigen Prozess aus? | Aufgrund der zugrunde liegenden physikalischen Prinzipien ist 3D-Druck am besten für die Konstruktionskomplexität geeignet, CNC für Festigkeit und Genauigkeit, während RP-Verfahren am besten für die Massenproduktion geeignet sind. | Die Entscheidungen müssen im Dreieck „Geometrie-Materialien-Kosten“ getroffen werden. |

| Wie wählt man Materialien aus? | Setzen Sie Maßstäbe an der Leistung, wenden Sie das Prinzip „gut genug“ an und nutzen Sie Spezialmaterialien effektiv. | Die Lieferanten müssen verpflichtet werden, Materialdatenblätter bereitzustellen, und die Prioritätsreihenfolge für die Überprüfung muss klar festgelegt werden. |

| Wie bewertet man Lieferanten? | Technisches Fachwissen ist wertvoller als Kosten; man betrachte nur den Wert von Ingenieurdienstleistungen, Testressourcen und digitaler Kontinuität. | Eine Technologie-Checkliste kann zur Durchführung von Due-Diligence-Prüfungen verwendet werden, und Lieferanten können mit technischen Fragen "befragt" werden. |

Wichtigste Erkenntnisse:

- Die Herstellung von Prototypen ist eine Form der strategischen Überprüfung von Konstruktionsergebnissen; ihre Anwendung zielt eher auf Risikominderung als auf die Erzeugung von Mustern ab.

- Die Auswahl eines Verfahrens erfordert ein Verständnis der Prinzipien und Grenzen des Verfahrens; es kann kein allgemeingültiges Verfahren geben.

- Die Materialdaten dienen als Grundlage für Entscheidungen, während die Leistung des Prototyps objektiv anhand der Prüfkriterien gemessen werden muss.

- Die führenden Hersteller von Prototypen sind Teil des Ingenieurteams ; ihre Stärke liegt in ihrer frühzeitigen technischen Hilfe und der Bereitstellung von Daten während des gesamten Prozesses.

- Um vom Prototyp bis zur Serienproduktion erfolgreich zu sein, ist die Kontinuität des „digitalen Fadens“ erforderlich. Dieser „digitale Faden“ besteht aus Design- und Prozessdaten.

Warum Sie diesem Leitfaden vertrauen sollten? Die fachlichen Qualifikationen und praktischen Erfahrungen von JS Precision

Bei der Suche nach einem Partner für die Prototypenfertigung sind Professionalität und Erfahrung zwei Grundvoraussetzungen. JS Precision ist seit 15 Jahren in dieser Branche tätig und nach ISO 13485 für die Fertigung von Medizinprodukten sowie nach AS9100 für Qualitätsmanagementsysteme in der Luft- und Raumfahrt zertifiziert.

Wir unterstützen Fortune-500-Unternehmen und über 1000 Hightech-Startups mit mehr als 3000 Prototypenaufträgen . Bei unserem Mikrofluidik-Chip-Prototypenprojekt konnte die Ausfallrate von 30 % auf 2 % gesenkt, die Zykluszeit für die Prototypenentwicklung von Medizinprodukten um 40 % verkürzt und die Genauigkeit von Prototypen für Strukturbauteile in der Automobilindustrie auf ±0,015 mm genau sichergestellt werden.

Wir verfügen über eine Reinraumanlage der Klasse 100 und digitale Prozessmanagement-Systeme, um die Rückverfolgbarkeit in allen Phasen der Fertigung zu gewährleisten – von der Designoptimierung für Prototypen bis hin zur Qualitätsprüfung.

Aufgrund unserer Kompetenzen im Bereich vollständiger Engineering-Dienstleistungen betrachten uns heute viele F&E-Organisationen als Erweiterung ihrer eigenen F&E-Kapazitäten.

Dank unserer Expertise im Bereich der Rapid-Prototyping-Technologie können wir bei dringenden F&E-Anforderungen innerhalb von 48 Stunden reagieren , hochpräzise Prototypen herstellen und die F&E-Zeit unserer Kunden um durchschnittlich 35 % reduzieren.

Sie möchten sicherstellen, dass Ihr Prototypenfertigungsprojekt keine Fallstricke birgt? Reichen Sie jetzt Ihre 3D-Teilezeichnungen und Verifizierungsanforderungen ein, und die Ingenieure von JS Precision erstellen Ihnen kostenlos einen DFM-Analysebericht, der Ihnen hilft, Konstruktionsrisiken zu minimieren, Kosten und Lieferzeiten genau zu berechnen und fundiertere F&E-Entscheidungen zu treffen.

Welchen tatsächlichen technischen Wert hat die Prototypenfertigung?

Abgesehen von der Prototypenerstellung ist die Prototypenfertigung ein unverzichtbares Werkzeug im Ingenieurwesen . Der eigentliche Zweck der Prototypenfertigung besteht darin, die problematischsten Aspekte in Forschung und Entwicklung zu optimalen Kosten zu lösen.

Von Simulationsdaten zur physikalischen Kalibrierung

Die Prototypen dienen als Referenz für die Korrektur von Simulationsmodellen in CAE-Simulationen. Durch den Vergleich der Simulationsergebnisse mit experimentellen Daten trägt die Modellkorrektur zu verbesserten Simulationsvorhersagen für Designiterationen bei. Dies ist der größte Nutzen der Prototypenfertigung und ein zentrales Beispiel dafür, wie die Rapid-Prototyping-Technologie Forschung und Entwicklung vorantreibt.

Das Testgelände für fertigungsgerechtes Design (DFM)

Bevor man in teure Formen für die Massenproduktion investiert, kann die Prototypenfertigung Probleme der Herstellbarkeit wie Einspritzschrumpfung, Spannungsrisse und Montageinterferenzen im Voraus aufdecken und lösen, was in der späteren Phase ein Vielfaches an Kosten und Zeit einsparen kann.

Viele Unternehmen haben so größere Abweichungen bei der Produktentwicklung ihrer Produkte umgangen und die Kosten für die Modifizierung der Formen zur Behebung von Konstruktionsfehlern während der Massenproduktionsphase durch diesen Schritt vermieden, wodurch die Kosten der Testproduktionsphase ihrer Projekte im Durchschnitt um 20-40% gesenkt wurden.

Möchten Sie mehr darüber erfahren, wie die Fertigung von Prototypenteilen die F&E-Risiken für Ihr Produkt reduzieren kann? Kontaktieren Sie JS Precision und fordern Sie die „DFM-Validierungscheckliste“ an. Geben Sie dabei Ihre Branche und Ihren Produkttyp an, um eine zielgerichtete Validierungslösung für Ihre Prototypen zu erhalten und sicherzustellen, dass jede F&E-Investition greifbare Ergebnisse liefert.

Wie funktionieren die wichtigsten Prototyping-Prozesse? Eine Analyse auf physikalischer Ebene

Die richtige Wahl des Verfahrens ist der entscheidende Faktor für die erfolgreiche Fertigung von Prototypenteilen . Die physikalischen Prinzipien der verschiedenen Verfahren bestimmen deren Anwendungsbereiche. Im Folgenden werden die grundlegenden Prinzipien der gängigen Fertigungsverfahren detailliert erläutert, um Ihnen die Auswahl des passenden Verfahrens für Ihre Bedürfnisse zu erleichtern.

Additive Fertigung (3D-Druck)

- SLA/DLP: Die Aushärtungstiefe beim Laser-/optischen Scannen beträgt in der Regel 50–100 Mikrometer. Die Nachhärtung beeinflusst die Eigenspannungen und die Zugfestigkeit um bis zu 20 % . Das Verfahren eignet sich für hochpräzise Prototypen.

- SLS/MJF: Das Pulver wird bis nahe an seinen Schmelzpunkt vorgewärmt. Durch kontrollierte Kühlung der Laserschmelzzone und der Wärmeeinflusszone wird eine Anisotropie von <10 % erreicht, wodurch Nylonbauteile mit Eigenschaften entstehen, die denen von Spritzgussteilen sehr nahekommen.

- FDM: Die Haftfestigkeit zwischen den Schichten ist von größter Bedeutung. Durch Erhöhung der Düsentemperatur um 30–50 °C über den Schmelzpunkt und Optimierung der Schichtdicke (0,1–0,3 mm) lässt sich die Festigkeit in Z-Richtung verbessern.

Subtraktive Fertigung (CNC)

Die Bearbeitung von Aluminiumlegierungen erfordert hohe Drehzahlen (über 18.000 U/min) und hohe Vorschubgeschwindigkeiten, während Edelstahl /Titanlegierungen niedrige Drehzahlen (bei großen Schnitttiefen) und spezielle Werkzeugbeschichtungen erfordern.

Die Vakuumvorrichtung unterdrückt Vibrationen und ermöglicht eine Genauigkeit von ±0,025 mm für dünnwandige Prototypenteile. Die Werkzeugradiuskompensation beeinflusst die Oberflächenrauheit (Ra 0,8–Ra 3,2) direkt.

Schnelles Werkzeugbauen & Urethanguss

Die Lebensdauer von Silikonformen beträgt 15-30 Zyklen. Die geringe Wärmeleitfähigkeit von Silikon kann leicht zu ungleichmäßiger Aushärtung von Prototyp-Kunststoffteilen führen , weshalb die Harzformulierung die Eigenschaften des Zielkunststoffs (Shore-Härte A50-D80) simulieren muss.

Wir können Füllstoffe wie Glasfasern und Kohlenstofffasern gemäß den Kundenanforderungen hinzufügen, um die mechanischen Eigenschaften zu optimieren. Gleichzeitig reduzieren wir durch die Temperaturregelung in der Formzone effektiv die Wahrscheinlichkeit von Lufteinschlüssen und Schwindungsfehlern und steigern die Prototypen-Erfolgsrate auf über 98 %.

Sie sind sich noch nicht sicher, welches Verfahren Sie für Ihre Prototypenteile wählen sollen? Laden Sie einfach Ihr Geometriemodell und die Leistungsspezifikationen des Bauteils hoch. JS Precision bietet Ihnen drei kostenlose Optionen zum Vergleich hinsichtlich Genauigkeit, Preis und Lieferzeit für jedes Verfahren.

Abbildung 2 Rapid Prototyping kann auf viele verschiedene Fertigungsmethoden angewendet werden, wie z. B. 3D-Druck, Rapid Injection Molding und CNC-Bearbeitung.

Warum ist das Material der entscheidende Faktor für Prototypenteile?

Die Materialauswahl bestimmt unmittelbar die Validität der Überprüfung von Prototypenteilen . Insbesondere bei Prototypenteilen aus Kunststoff besteht im alltäglichen Prototypenfertigungsprozess ein enger Zusammenhang zwischen der Materialauswahl und der Materialübereinstimmung. Im Mittelpunkt der Materialauswahl steht die „Leistungsübereinstimmung“ und nicht die „Ähnlichkeit im Aussehen“.

Leistungsmapping: Überbrückung der Lücke zwischen Prototyp und Serienproduktion

| Materialart | Zugfestigkeit (MPa) | Elastizitätsmodul (GPa) | Wärmeablenktemperatur (°C) | Schlagzähigkeit (kJ/m²) |

| Lichtempfindliches Harz (SLA) | 50-80 | 2,5-4,0 | 50-80 | 1,5-3,0 |

| CNC POM | ~70 | 2,8-3,2 | 110-120 | 5,0-7,0 |

| 3D-Druck Nylon 12 | ~48 | 1,6-1,8 | 120-130 | 3,5-5,0 |

| Serienproduktion PA66-GF30 | ~160 | 8,0-10,0 | 220-240 | 10,0-15,0 |

Bei der Materialauswahl gilt das Prinzip „gut genug“ : Bei der Überprüfung des Erscheinungsbildes geht es um Dimensionsstabilität, bei Funktionstests müssen die wichtigsten mechanischen/thermischen Eigenschaften berücksichtigt werden, und bei Dauerhaftigkeitstests müssen Ermüdungs- und Alterungseigenschaften beachtet werden.

Hochleistungsmaterialien für anspruchsvolle Prototypen

- Hochtemperaturumgebungen: PEI (ULTEM 1010) für FDM/CNC mit einer Wärmeformbeständigkeitstemperatur von 217°C ist hervorragend geeignet für periphere Motorkomponenten.

- Biokompatibilität: Medizinische SLA-Harzqualität, sterilisierbares CNC-PEEK, beständig gegen Dampfsterilisation bei 134°C.

- Elektromagnetische Eigenschaften: Der spezifische Volumenwiderstand des Kohlenstofffaser-/Kohlenstoffnanoröhren-Verbundmaterials liegt bei nur 1 Ω·cm, und die Schirmdämpfung beträgt über 30 dB. Damit werden die Anforderungen an die elektromagnetische Verträglichkeit von Unterhaltungselektronik und Militärprodukten erfüllt. Durch Anpassung des Füllstoffanteils lassen sich unterschiedliche Schirmdämpfungsgrade präzise einstellen.

Abbildung 3 Die Wahl der richtigen Materialien ist bei der Prototypenentwicklung von entscheidender Bedeutung, da unterschiedliche Materialien einzigartige Eigenschaften besitzen, die sich auf Leistung, Kosten und Herstellungsprozesse auswirken können.

Wer ist ein geeigneter Partner für die Prototypenfertigung? Ein technischer Bewertungsrahmen

Der Preis ist bei der Auswahl von Unternehmen für die Prototypenfertigung lediglich ein Anhaltspunkt; die technische Kompetenz ist entscheidend. Der von Ihnen gesuchte Anbieter hochwertiger Prototypenfertigungsdienstleistungen sollte Ihr erweitertes Ingenieurteam sein.

Technische Checkliste

- Fähigkeit zum technischen Dialog: Können sie an Designprüfungen teilnehmen, DFM-Probleme wie ungleichmäßige Wandstärken und scharfe Ecken erkennen und Optimierungslösungen anbieten?

- Fähigkeit zur Qualitätsprüfung: Bieten sie standardmäßige 3D-Scanberichte, industrielle CT-Inspektionen und Materialzertifizierungsberichte von Drittanbietern an?

- Integrierte Prozesskette: Sind sie in der Lage , einen Komplettservice anzubieten, der 3D-Druck , CNC-Bearbeitung, Oberflächenbehandlung und Montage umfasst?

Kontinuität gewährleisten: Der digitale Faden

Die besten Unternehmen im Bereich der Prototypenfertigung erstellen eine „digitale Historie“ für alle hergestellten Prototypenteile, einschließlich Prozessparametern, Wärmebehandlungsaufzeichnungen usw. Dies wird beim Übergang vom Prototyp zur Serienproduktion von großer Bedeutung sein.

Wir gewährleisten Kontinuität im digitalen Faden und integrieren Prototypendaten nahtlos in die Serienproduktionsanlagen, wodurch die Risiken des Prozesstransfers deutlich reduziert werden.

Fallstudie: Von 30 % auf 2 % Ausfallrate – Ein 40-tägiger Prototypen-Erfolg für einen mikrofluidischen Chip

Hintergrund und Herausforderungen:

Der Mikrofluidik-Chip-Prototyp eines bestimmten IVD-Startups hat mit Problemen wie Kanalverstopfungen (Ausfallrate >30 %) und mangelhafter Abdichtung zu kämpfen, was zu erheblichen Abweichungen bei den Detektionsergebnissen führt.

Der Chipkanal ist nur 150 μ m x 200 μ m groß, erfordert eine Innenwandrauigkeit Ra<0,4 μ m, das Material muss biokompatibel und transparent sein und außerdem den Spritzgießprozess der Massenproduktion simulieren können.

Die Lösung von JS Precision:

1. Prozessauswahl:

Bei der Auswahl des Verfahrens wurde ein ultrapräzises microSLA-Verfahren mit einer Dicke von 25 μm, einer Scangeschwindigkeit von 8000 mm/s und einer Wellenlänge von 405 nm verwendet. Zur Kontrolle der Genauigkeit der Kanalabmessungen innerhalb von ±10 μm wurde eine UV-Quelle eingesetzt, mit einem Positionsfehler von ≤ ±2 μm.

2. Materialien und Nachbearbeitung:

Es wurde ein medizinisch biokompatibles, lichtempfindliches Harz ausgewählt, das die Zytotoxizitätsnorm ISO 10993-5:2009 , Klasse 1, erfüllt. Außerdem wurde eine alternierende, dualfrequente, ultraschallunterstützte Nachreinigungsmethode entwickelt (40 kHz und 80 kHz, alternierender Modus, Zeit 120 s).

Es erfolgte eine segmentierte photothermische Behandlung bei 60℃ für 2 Stunden und anschließend bei 80℃ für 1 Stunde, um einen Rückstand von <5μm im Strömungskanal und eine Spannung von ≤ 2,8MPa zu erreichen.

3. Überprüfung der Bürgschaft:

- Die Acryl-Abdeckplatte wurde mittels CNC-Hochgeschwindigkeitsfräsen bei 24.000 U/min und einem Vorschub von 0,15 mm/U bearbeitet. Die Ebenheit der Abdeckplatte muss ≤ 0,005 mm betragen.

- Basierend auf den tatsächlichen Heißpress-Klebeparametern für die Serienfertigung wurde eine kundenspezifische pneumatische Vorrichtung mit einer Druckgenauigkeit von ±0,01 MPa simuliert (Temperatur 85 °C, Druck 0,3 MPa, Haltezeit 30 s). Nach 100 Testzyklen bei einem Druck von 0,5 MPa traten keine Leckagen auf, und die Klebefestigkeit erreichte 1,2 MPa.

- Gleichzeitige visuelle Online-Inspektion: An der Innenseite der Strömungskanalwand wurde eine mittlere Rauheit Ra von 0,32 μm gemessen, und die Ergebnisse entsprachen den Projektanforderungen.

Ergebnisse:

Letztendlich konnten wir innerhalb von 40 Tagen fünf funktionsfähige Prototypen liefern und die Verstopfungsrate der Förderkanäle auf unter 2 % senken. Mithilfe der Prototypendaten optimierten wir auch die Konstruktion der Serienfertigungsform. Dadurch konnten wir die Produkteinführung um mindestens vier Monate beschleunigen.

Steht Ihr Projekt zur Herstellung von Fertigungsprototypen vor ähnlichen technischen Herausforderungen? Rufen Sie die technische Hotline von JS Precision an, schildern Sie uns detailliert die Schwachstellen Ihres Produkts und Ihre Anforderungen an die Verifizierung. Wir entwickeln dann eine maßgeschneiderte Lösung für Sie und nutzen unsere praktische Erfahrung, um Sie bei der Bewältigung von F&E-Schwierigkeiten zu unterstützen und die Produkteinführung zu beschleunigen.

Abbildung 4: Mikrofluidischer Chip für IVD-Geräte (In-vitro-Diagnostik)

Was sind die größten Herausforderungen beim Prototyping heute?

Durch die ständigen Verbesserungen in der Produktentwicklung werden die Herausforderungen für Prototypen von Kunststoffteilen und die Prototypenfertigung immer komplexer und fördern somit kontinuierliche Fortschritte.

Integration mehrerer Materialien oder heterogener Systeme

Wie lässt sich ein Prototyp für ein vollständig integriertes „mechanisches, elektrisches, Software“-System erstellen, das starre Teile, Dichtungen und Sensoren integriert? Lösungen bieten der PolyJet-Multimaterialdruck oder das Hybridverfahren, das 3D-Druck mit präziser Fliesenierung kombiniert.

Mikro- und Ultrahochpräzision

Für Prototypen medizinischer mikrofluidischer Bauelemente und mikrooptischer Komponenten sind Strukturgrößen unter 10 µm und eine Oberflächenrauheit Ra unter 0,1 µm erforderlich. Die CNC-Bearbeitung im Mikro- und Nanobereich sowie die Zwei-Photonen-Polymerisation überwinden diese Hürde.

Prototypen für Umweltbeständigkeitstests unter realen Bedingungen

Prototypen für Fahrzeugaußenteile und Elektronik für den Außenbereich müssen einer UV-Bestrahlung von 1000 Stunden und 1000 Temperaturzyklen von -40 °C bis 85 °C standhalten. Für diese Prototypen müssen verlässliche Daten zur Materialalterung vorliegen oder sie müssen für solche Tests modifiziert werden.

Durch die Verwendung witterungsbeständiger Materialien und witterungsbeständiger Beschichtungsverfahren können wir die Abweichung zwischen Prototypen-Alterungstests und Serienprodukten auf unter 10 % begrenzen, um die Effektivität der Überprüfung zu gewährleisten.

Nachfolgend ein Vergleich der wichtigsten Leistungsdaten gängiger witterungsbeständiger Materialien:

| Materialart | UV-Alterung 1000h Farbdifferenz ΔE | Zugfestigkeitserhalt nach 1000 Temperaturzyklen (%) | Tieftemperaturschlagzähigkeit (-40°C, kJ/m²) | Beständigkeit gegen Feuchtehitze (95 % rF/85 °C, 500 h) Optische Qualität | Anwendbare Prototyp-Szenarien |

| Witterungsbeständiges ABS | 1,8-2,5 | 88-92 | 12-15 | Güteklasse 1 (Keine Ausbeulungen, keine Risse) | Fahrzeuginnenausstattung, kleine Haushaltsgeräte für den Außenbereich |

| PC/ABS-Legierung | 1,5-2,2 | 90-94 | 18-22 | Klasse 1 (Keine Verfärbungen, kein Kreiden) | Fahrzeugaußenhüllen, Gehäuse für elektronische Geräte |

| Glasfaserverstärktes PP | 2,0-2,8 | 85-90 | 8-11 | Grad 2 (Leichte Verfärbung) | Stoßfänger für Kraftfahrzeuge, Strukturbauteile für den Außenbereich |

| Wetterbeständiges PC | 1.2-1.8 | 92-96 | 25-30 | Klasse 1 (Keine Leistungsbeeinträchtigung) | Optische Komponenten, hochwertige Outdoor-Ausrüstung |

| Modifiziertes PA66 | 1,6-2,4 | 86-91 | 14-17 | Güteklasse 2 (Keine Rissbildung, geringe Wasseraufnahme) | Außenverbinder, mechanische Strukturbauteile |

Möchten Sie sich diesen zukunftsweisenden Herausforderungen stellen und die Wettbewerbsfähigkeit Ihrer Prototypenfertigungsprojekte steigern? Dann kontaktieren Sie JS Precision und vereinbaren Sie ein technisches Seminar. Wir präsentieren Ihnen die neuesten Anwendungsbeispiele des Verfahrens und eröffnen Ihnen so neue Möglichkeiten in der Prototypenfertigung.

Häufig gestellte Fragen

Frage 1: Wie hoch sind die durchschnittlichen Kosten und die durchschnittliche Lieferzeit für die Prototypenherstellung?

Der Preis kann je nach Komplexität des Prozesses, dem verwendeten Material und den benötigten Teilen zwischen Hunderten und Zehntausenden US-Dollar liegen. Kleinere Aufträge für präzisionsgefertigte CNC-Aluminiumteile dauern etwa 3 bis 5 Tage , während komplexe Baugruppen mit mehreren Materialien 2 bis 3 Wochen in Anspruch nehmen können.

Frage 2: Wie wähle ich das am besten geeignete Prototyping-Verfahren für mein Projekt aus?

Auf der Grundlage von drei Variablen, nämlich Geometriekomplexität, Materialverhalten sowie Kosten und Zeit, wären die wichtigsten Entscheidungsfaktoren folgende: 3D-Druck für hohe Geometriekomplexität und Kleinserienfertigung, CNC-Bearbeitung für Hochleistungs- und hochpräzise Metallteile und Vakuumgießen für Kleinserien, die lediglich ein Kunststoffteil imitieren.

Frage 3: Können 3D-gedruckte Prototypen für abschließende Funktionstests verwendet werden?

Ja, aber die Testbedingungen müssen auf Basis von Materialkenntnissen angeglichen werden. Für viele Strukturprüfungen können das Material des SLS-Nylons und das des SLA-Hochtemperaturharzes verwendet werden, aber für dynamische Ermüdungs- und Witterungsbeständigkeitsprüfungen muss das Material überprüft werden.

Frage 4: Wie groß ist der Leistungsunterschied zwischen Prototypenmaterialien und Materialien für die Massenproduktion?

Die Unterschiede können sehr groß sein. Beispielsweise kann beim Gießen von PU zur Imitation von ABS die Festigkeit ähnlich sein, aber hinsichtlich der Schlagzähigkeit und der Beständigkeit gegen Langzeitalterung besteht das Ziel darin, den wichtigsten Kennwert der aktuellen Prüfphase zu ermitteln und zu ermitteln.

Frage 5: Wie kann die Genauigkeit und Qualität der Prototypenteile sichergestellt werden?

Sie können vom Lieferanten einen Erstmusterprüfbericht anfordern, der beispielsweise ein 3D-Scan-Farbvergleichsbild, einen CMM-Bericht zu kritischen Abmessungen und Materialzertifikate enthält. Diese Informationen belegen direkt die Qualität der Prototypenteile.

Frage 6: Können Oberflächenbehandlungen (Lackierung, Galvanisierung) an Prototypenteilen durchgeführt werden?

Ja, das ist oft erforderlich. Allerdings benötigen unterschiedliche Substrate unterschiedliche Haftungsgrade und verschiedene Vorbehandlungsverfahren, wie z. B. lichtempfindliches Harz, Nylon usw. Dies muss im Rahmen der Vereinbarung mit den Lieferanten geklärt werden.

Frage 7: Was ist der wichtigste Faktor für einen reibungslosen Übergang vom Prototyp zur Serienproduktion?

Am wichtigsten ist die Kontinuität der Konstruktionsdaten und die Erfassung der Fertigungsdaten. Es ist unerlässlich, Konstruktionsänderungen während der Prototypenphase vollständig zu dokumentieren und wichtige Prozessparameter als Grundlage für die Serienproduktion zu erfassen, um einen durchgängigen digitalen Datenfluss zu gewährleisten.

Frage 8: Was sind die Hauptvorteile der Prototypenfertigung in China?

Die grundlegenden Vorteile liegen in der vollständigen Integration des Lieferkettenmanagements, der enormen Kosteneffizienz sowie der schnellen Reaktions- und Iterationsfähigkeit. Führende Hersteller wie JS Precision haben zudem ihre Prozesstechnologien und Kompetenzen auf internationalem Niveau weiterentwickelt.

Zusammenfassung

Das Herzstück hochwertiger Prototypenfertigungsdienstleistungen ist die gelungene Verbindung von Ingenieurwesen, Materialwissenschaft und Präzisionsfertigung. Sie wandeln abstrakte Ideen in testbare, iterative und zuverlässige physische Einheiten um und liefern damit die früheste und wichtigste Garantie für den späteren Erfolg des Produkts.

Die besten chinesischen Fertigungsdienstleistungsunternehmen, wie beispielsweise JS Precision, erweisen sich mit ihren eng integrierten Prozessketten und ihrem tiefen Verständnis der Grundlagen des Ingenieurwesens als immer wichtigere verlängerte Forschungs- und Entwicklungsabteilung globaler Hightech-Konzerne.

Nehmen Sie noch heute Kontakt mit JS Precision auf und tauchen Sie ein in die Welt des technischen Austauschs. JS Precision unterstützt Sie bei der schnellen Umsetzung Ihrer Innovationsideen durch präzise Prototypenfertigung .

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com