In den Jahren meiner Tätigkeit im Niederdruckguss bei JS ist mir immer wieder bewusst geworden, dass es bei Weitem nicht ausreicht, sich allein auf die verwendete Aluminiumlegierung zu konzentrieren, um ein leichtes, festes, glattes und ästhetisch ansprechendes Gussteil herzustellen. Dahinter steht das Ergebnis des Zusammenspiels verschiedener Schlüsselmaterialien.

Geschmolzene Aluminiumlegierung bildet den Kern. Um jedoch jede Ecke der Form präzise mit flüssigem Aluminium zu füllen, ist sie untrennbar mit dem darunterliegenden speziellen Keramik-Steigrohr verbunden. Dieses muss hohen Temperaturen standhalten und eine ausgezeichnete chemische Beständigkeit gegenüber dem flüssigen Aluminium aufweisen, um schädliche Reaktionen zu verhindern.

Der hochtemperaturbeständige und extrem robuste Formstahl unserer Form hält enormem Druck und Temperaturen von Tausenden von Grad stand und wird wiederholt verwendet, um die präzise Form und Größe des Gussteils zu gewährleisten.

Wenn viele Menschen von Gießen sprechen, denken sie unbewusst nur an das Metall selbst. Doch beim Niederdruckgussverfahren , wenn wir nur Aluminiumlegierungen betrachten, sehen wir lediglich die oberflächlichste Schicht. Was wirklich hochwertige Gussteile ausmacht, ist das Zusammenspiel von speziellem Formstahl, speziellem Keramik-Spinner und Aluminiumlegierung. Jedes dieser Elemente spielt eine unersetzliche Rolle. Ohne diese Verbindung ist ein perfektes Gussteil unmöglich.

Kernantwort – Zusammenfassung:

| Materialkategorie | Kernfunktion | Gängige Materialien |

| Gusslegierung | Die Form des letzten Bauteils bestimmt dessen Leistungsfähigkeit. | Aluminiumlegierung (A356.0, ZL101), Magnesiumlegierung (seltener). |

| Werkzeugmaterial | Die Form des Bauteils muss thermischen Belastungen standhalten. | Warmarbeitsformenstahl (H13, SKD61). |

| Wichtige Ausrüstungsmaterialien | Gewährleisten Sie einen stabilen Prozessablauf. | Siliziumnitrid/Siliziumkarbid-Keramik (Riser), Graphit (Tiegel). |

Dieser Artikel wird Ihre Fragen beantworten:

- In diesem Leitfaden konzentriere ich mich auf Aluminiumlegierungen für das Niederdruckgießen.

- Und erläutern Sie die entscheidende Bedeutung der Form- und Steigrohrmaterialien.

- Zum Schluss werde ich Ihnen anhand eines realen Beispiels zeigen, wie diese Materialkombination zusammenwirkt, um ein leistungsstarkes und zuverlässiges Bauteil zu schaffen.

- Nach der Lektüre werden Sie verstehen, dass gute Gussteile das Ergebnis einer gelungenen Teamarbeit der Materialien sind.

Warum Sie diesem Leitfaden vertrauen können? Eine umfassende Perspektive vom JS Casting and Material Science Team

Die Gießereiprojekte unseres Unternehmens umfassen weit mehr als nur Angebote für Aluminium-Niederdruckguss. Entscheidend ist, dass wir jedem Angebot einen Materialmachbarkeitsbericht beifügen, der den wertvollsten Teil darstellt.

Bei der Erstellung von Angeboten für Aluminium-Niederdruckguss berücksichtigen wir nicht nur die Materialkosten, sondern analysieren anhand umfangreicher Datenbanken auch die potenziellen Risiken und Optimierungsmöglichkeiten bei der Herstellung von Aluminiumlegierungs-Niederdruckgussteilen, um die Genauigkeit und Kosteneffizienz der Angebote zu gewährleisten.

Die JS Company verfügt über mehr als 15 Jahre Erfahrung im Niederdruckgießen, mit einem besonderen Schwerpunkt auf der Optimierung von Gegendruckgießverfahren, und betreut Hunderte von Kunden weltweit.

Jahrelange Erfahrung hat mir ein tiefes Verständnis für die Komplexität der Materialauswahl vermittelt. Beispielsweise verwenden wir für Autoräder häufig die Güteklasse A356 mit T6-Wärmebehandlung, da diese leicht und langlebig ist. Bei der Herstellung eines Zylinderkopfes hingegen müssen die Materialgüte und das Behandlungsverfahren neu gewählt werden, da die Kräfte, Temperaturen und sogar die Belastungsarten, denen Rad und Zylinderkopf standhalten müssen, völlig unterschiedlich sind.

Für die Form verwenden wir H13-Formenstahl im Wärmebehandlungsprozess und achten dabei genau auf die Abschrecktemperatur und die Anlasszeiten. Ich lege großen Wert auf diese Aspekte, da die Lebensdauer der Form letztendlich in die Kosten des Kundenprodukts einfließt.

Unsere reale Erfahrung:

- Bei einem Kundenprodukt traten Zunderverunreinigungen im Guss auf, und die Ausschussquote lag bei etwa 85 %, was dem Kunden große Probleme bereitete.

- Nach eingehender Analyse stellten wir fest, dass das Problem am herkömmlichen Gusseisen-Gießrohr lag, mit dem das flüssige Aluminium reagierte. Daraufhin schlugen wir vor, es durch ein Siliziumnitrid-Keramik- Gießrohr zu ersetzen, das hochtemperaturbeständig ist und nicht leicht mit Aluminium chemisch reagiert.

- Letztendlich wurde das Problem mit den Verunreinigungen gelöst, und die Erfolgsquote stieg auf 99 %! Dieser Fall zeigt, dass eine gute Aluminiumlegierung allein nicht ausreicht. Entscheidend ist die Wechselwirkung der Materialien untereinander.

„Wie Professor Harry Bhadeshia, ein bekannter Werkstoffingenieur, betonte: Im Ingenieurwesen ist ein Materialversagen selten auf einen einzigen Faktor zurückzuführen. Es ist in der Regel das Ergebnis einer Diskrepanz zwischen Werkstoffen, Prozessen und Konstruktion.“

Als eine der bekanntesten Aluminium-Niederdruckgussfabriken der Branche haben wir internationale Qualitätszertifizierungen wie IATF 16949 erhalten, und alle Prozesse folgen standardisierten Verfahren, um die gleichbleibende Qualität jeder Produktcharge zu gewährleisten.

Dieser Leitfaden basiert auf den praktischen Erfahrungen und dem Materialwissen, die unser JS-Team über Jahre hinweg gesammelt hat. Er ist authentisch und verlässlich. Ich möchte Ihnen offenlegen, welche Hürden ich überwinden musste und welche Wege ich beschritten habe, um Sie bei der Herstellung hochwertiger Gussteile mit höherer Zuverlässigkeit und wettbewerbsfähigeren Kosten zu unterstützen.

Der Protagonist erscheint: Der ideale Partner für Niederdruckguss aus Aluminiumlegierungen

Bei meinen täglichen Gießprojekten stelle ich immer wieder fest, wie gut sich Niederdruckgießen und Aluminiumlegierungen ergänzen. Die Niederdruckgießtechnologie für Aluminiumlegierungen findet breite Anwendung, da die Eigenschaften der Aluminiumlegierungen optimal mit dem Niederdruckgießen harmonieren.

Einfach ausgedrückt: Was ist Niederdruckgießen?

Es handelt sich um ein Druckgussverfahren, bei dem flüssiges Metall mit niedrigem Druck (üblicherweise zwischen 0,5 und 1,5 bar) in den Formhohlraum gepresst wird. Dadurch werden Defekte wie Poren und Lunker reduziert, was zu dichteren und präziseren Gussteilen führt. Im Folgenden wird erläutert, warum Aluminiumlegierungen ein idealer Werkstoff sind und welche Sorten am häufigsten verwendet werden.

Warum ist Aluminiumlegierung die erste Wahl für Niederdruckguss?

- Aluminiumlegierungen, insbesondere Aluminium-Silizium-Legierungen wie A356, weisen hervorragende Gießeigenschaften auf, bieten eine gute Fließfähigkeit und füllen komplexe Formkonturen problemlos aus, was für die präzise Formgebung beim Niederdruckgießen von großer Bedeutung ist.

- Es ist stark, hat aber ein geringes Gewicht mit einer Dichte von nur etwa einem Drittel der von Stahl, kann aber dennoch eine gute Zugfestigkeit aufweisen, was ein großer Vorteil für den Leichtbau in der Automobil- und Flugzeugindustrie ist.

- Schließlich sind Aluminiumlegierungen gute Korrosions- und Wärmeleiter: Sie sind oxidationsbeständig und chemikalienbeständig und gleichzeitig gute Wärmeleiter, was sie zu einem idealen Werkstoff für Zylinderköpfe, Kühler oder Gehäuse elektronischer Geräte macht. All diese Eigenschaften tragen dazu bei, dass das Niederdruckgussverfahren effektiv und zuverlässig ist.

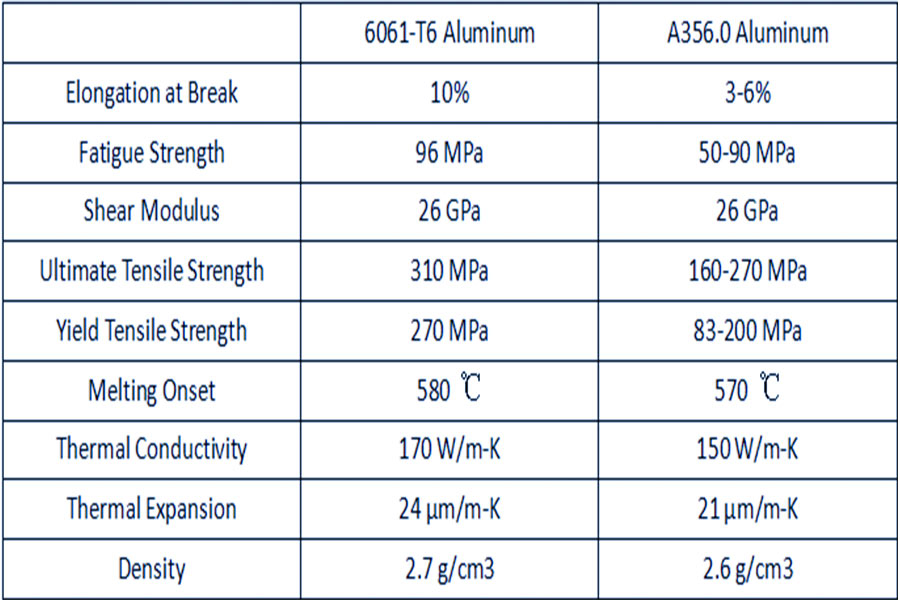

Die am häufigsten verwendeten Aluminiumlegierungen:

- A356.0 oder ZL101A: In unserer Praxis bei JS spielen diese Legierungen eine herausragende Rolle im Niederdruckguss. Es handelt sich um eine Aluminium-Silizium-Magnesium-Legierung mit guter Gießbarkeit und hoher Luftdichtheit. Durch eine T6-Wärmebehandlung lassen sich Festigkeit und Zähigkeit weiter verbessern, wodurch sie sich besonders für die Herstellung von Hochleistungsrädern, Querlenkern oder Motorkomponenten eignet.

- AlSi7Mg oder ZL101: Diese Legierungen sind in europäischen Normen weit verbreitet und weisen ähnliche Eigenschaften wie A356 auf. Je nach Projektanforderungen, wie z. B. höherer Zugfestigkeit, Dehnung oder Hitzebeständigkeit, verwenden wir auch andere Aluminiumlegierungen. A356 und AlSi7Mg machen jedoch über 80 % unserer täglichen Arbeit aus.

„Das Niederdruckgießen von Aluminiumlegierungen vereint Prozesseffizienz und Materialvorteile zur Herstellung hochpräziser, leichter Bauteile. Wäre ich für dieses Projekt verantwortlich, würde ich mit den Kundenbedürfnissen beginnen, das Anwendungsszenario analysieren, die geeignete Aluminiumlegierung (vorzugsweise A356) auswählen, die Niederdruckparameter optimieren und die Gussqualität sicherstellen. JS konzentriert sich auf diese effiziente Lösung, und wir laden Sie ein, sich mit uns in Verbindung zu setzen, um die Herstellung von Aluminiumlegierungs-Niederdruckgussteilen zu besprechen.“

Die Helden hinter den Kulissen: Formen und Ausrüstungsmaterialien, die Perfektion ermöglichen

Sprechen wir weiter über Aluminium-Niederdruckguss . Diesmal geht es um die oft übersehenen, aber absolut entscheidenden „Helden im Hintergrund“: Formen und Anlagenmaterialien. Stellen Sie sich vor, die Aluminiumlegierung ist der Hauptdarsteller, Form und Anlagen sind Bühne und Beleuchtung. Ohne sie kann selbst der beste Hauptdarsteller keine überzeugende Leistung erbringen!

Formmaterial: Haltbarkeit ist die harte Wahrheit!

- Zentrale Herausforderung: Die Form muss wiederholt dem 600–700 °C heißen Aluminiumwasser und dem Druck der Abkühlschrumpfung standhalten. Sie darf sich im Laufe der Zeit weder verformen noch reißen. Diese Festigkeitsanforderung ist extrem hoch!

- Unsere erste Wahl: Warmarbeitsstahl, wie zum Beispiel der bekannte H13 (amerikanischer Standard) oder SKD61 (japanischer Standard).

Warum ist diese Stahlsorte so widerstandsfähig?

Es enthält Werkstoffe wie Chrom, Molybdän und Vanadium, die es bei hohen Temperaturen fest und zäh machen und es besonders widerstandsfähig gegen die durch wiederholte Temperaturwechsel verursachte Materialermüdung machen. In unserer JS-Werkstatt ist H13/SKD61 der unangefochtene Hauptwerkstoff für die Herstellung von Niederdruckgussformen.

Heberohr: Der Kernkanal des Gegengewicht-Niederdruckgusses

Dieses Rohr ist von entscheidender Bedeutung! Das flüssige Aluminium wird durch es „stromaufwärts“ in die Form gegossen. Wir stellen generell extrem hohe Anforderungen daran:

- Stabile chemische Eigenschaften: Es darf nicht mit Aluminiumwasser reagieren, das geschmolzene Metall verunreinigen und Verunreinigungen im Gussstück müssen ausgemustert werden.

- Temperaturkontrolle: Das Aluminiumwasser darf beim Aufstieg im Rohr nicht zu schnell abkühlen, da es sonst gefriert, bevor es die Form füllen kann.

- Hohe Widerstandsfähigkeit: Es muss der Erosion durch heißes Aluminiumwasser sowie Hitze- und Kälteschocks standhalten und darf nicht leicht zerbrechen.

Unsere erste Wahl sind Siliziumnitrid-Keramikrohre (Si₃N₄). Was zeichnet dieses Material aus? Es ist besonders korrosionsbeständig, hochfest, unempfindlich gegenüber Wärmeausdehnung und -kontraktion und hat eine lange Lebensdauer. Die daraus hergestellten Gussteile sind von höchster Qualität. Natürlich gibt es auch kostensparende Lösungen, wie beispielsweise das Aufbringen einer Beschichtung auf die Innenseite von Gusseisen- oder Stahlrohren. Ehrlich gesagt sind deren Haltbarkeit und Schutzwirkung gegenüber Verschmutzungen jedoch geringer als die von Keramikrohren.

Einer der Schlüssel zum Verständnis des Niederdruckgießens liegt darin, die Rolle des Steigers beim Gegendruckgießen zu erkennen.

Weitere „wichtige unterstützende Rollen“, die nicht ignoriert werden dürfen:

- Tiegel: Ein Gefäß zum Schmelzen von Aluminiumwasser. Wir verwenden üblicherweise Graphittiegel, da diese hochtemperaturbeständig sind und Aluminiumwasser beim Einweichen darin nicht reagiert.

- Trennmittel: Es sollte vor jedem Guss in die Form gesprüht werden. Die Hauptfunktionen sind: erstens, ein reibungsloses Entformen des erstarrten Gussteils zu ermöglichen; zweitens, einen Schutzfilm an der Innenwand der Form zu bilden, um die direkte Beschädigung der Form durch das heiße Aluminiumwasser zu reduzieren und die Lebensdauer der Form zu verlängern.

Für die Herstellung hochwertiger und formstabiler Produkte im Niederdruckgussverfahren mit Aluminiumlegierungen reicht eine gute Aluminiumlegierung allein bei Weitem nicht aus. Die Materialauswahl jedes einzelnen Verfahrensglieds, wie beispielsweise Formen, Steigrohre und Trennmittel, beeinflusst maßgeblich den Erfolg oder Misserfolg des Endprodukts.

„Wir bei JS wissen den Wert dieser „Helden im Hintergrund“ sehr zu schätzen. Von der Auswahl des Formstahls über den Einsatz von Keramik-Steigrohren bis hin zur präzisen Steuerung der Prozessparameter haben wir umfangreiche praktische Erfahrung gesammelt. Benötigen Sie Aluminium-Niederdruckguss? Sprechen Sie uns gerne an! Wir helfen Ihnen, die optimale Materiallösung und den passenden Prozessablauf zu finden!“

Praxisbeispielanalyse: Entwicklung einer integrierten Batteriekühlplatte für elektrische Flaggschifffahrzeuge

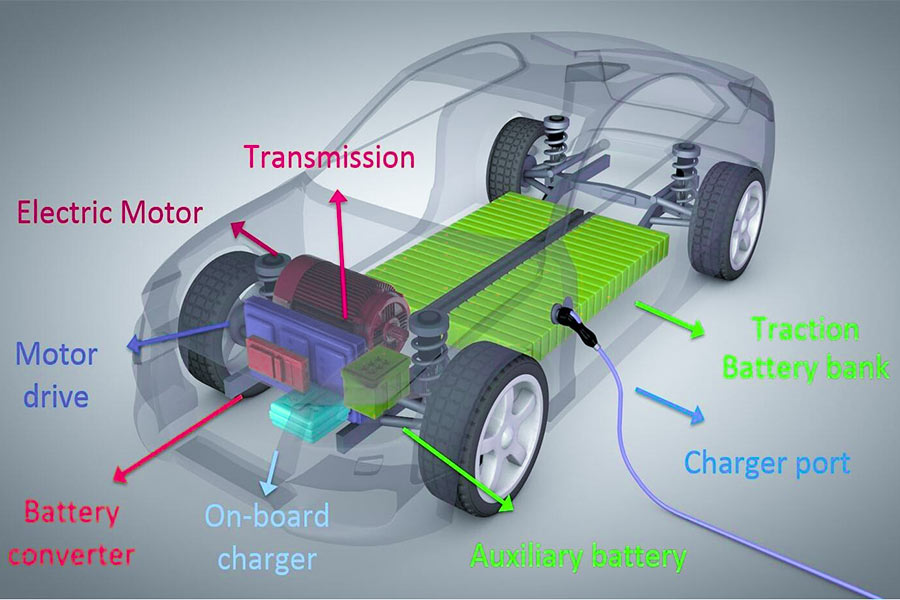

Im Bereich der Elektromobilität ist die Batterie das Herzstück, und ihr Kühlsystem ist entscheidend für ihre Lebensdauer. Wir haben ein anspruchsvolles Projekt in Angriff genommen: die Entwicklung einer extragroßen (1,5 Meter langen) Batteriekühlplatte mit äußerst komplexen internen Strömungskanälen (S-förmiges Design) für einen führenden Elektrofahrzeughersteller. Die wichtigsten Anforderungen sind absolute Zuverlässigkeit und absolute Leckagefreiheit.

Herausforderung des Kunden: Herstellung einer großen und komplexen Kühlplatte, die absolut dicht sein muss.

Die bisherige Lösung des Kunden wies zwei wesentliche Schwachstellen auf:

- Herkömmliche Schweißlösung: Mehrere kleine Bauteile werden zu einem Ganzen verschweißt . Dies birgt das Risiko hunderter potenzieller Leckstellen, ein hohes Ausfallrisiko bei langfristigen Vibrationen und führt durch die größere Anzahl an Teilen zu einem höheren Gewicht.

- Versuch des Hochdruck-Druckgusses: Aufgrund der extrem großen Abmessungen und der komplexen internen Strömungskanäle bilden sich beim Hochgeschwindigkeits-Füllvorgang leicht kleine Poren, die auch nicht den strengen Anforderungen an die Dichtheit genügen.

Die Lösung von JS: Ein komplettes Niederdruck-Gussmaterialsystem

Nach eingehender Analyse stellten wir fest, dass der Schlüssel zum Erfolg in den Materialien und Prozessen liegt : Wir müssen eine Material- und Prozesskombination wählen, die eine komplexe Struktur in einem Arbeitsgang formen kann und keine Nähte hinterlässt. Daher entschieden wir uns für die Niederdruckgießtechnologie.

- Bevorzugte Gusslegierung: Wir verwendeten die Aluminiumlegierung A356. Sie zeichnet sich durch gute Fließfähigkeit, hohe Dichte nach der Erstarrung und die vollständige Ausfüllung komplexer Strömungskanäle aus. Darüber hinaus erreicht sie nach der standardmäßigen Wärmebehandlung T6 hohe Festigkeit und Zähigkeit sowie eine extrem hohe Luftdichtheit, was die Grundlage für die Leckagevermeidung bildet.

- Präzisionsprozess und Formkonstruktion: Das Niederdruckgussverfahren ermöglicht das langsame Einfließen des Aluminium-Wasser-Gemisches in die Form. Dadurch werden Lufteinschlüsse effektiv vermieden und die feinen Strömungskanäle detailgetreu nachgebildet. Gleichzeitig wurde die Form aus H13-Stahl gefertigt, mit innenliegenden Kühlrohren versehen, um den Erstarrungsprozess präzise zu steuern und Schwindungen wirksam zu verhindern.

- Wichtigste Ausrüstung: Aufgrund der hohen Anforderungen an die Reinheit des Kühlmittelkanals verwenden wir bei Niederdruckgießmaschinen ausschließlich Steigrohre aus Siliziumnitridkeramik. Dieses inerte Material gewährleistet die Reinheit des Gussteils von Anfang an. Das Endprodukt ist ein solches Hochleistungs- Niederdruckgussteil aus Aluminium.

Vergleich der Vorteile des Niederdruckgießverfahrens:

| Prozesstyp | Durchschnittliche Leckrate | Gewichtsreduzierung (im Vergleich zum herkömmlichen Schweißen) | Potenzial zur Verbesserung der Produktionseffizienz |

| Niederdruckguss | 0 % | ~20% | Hoch (70%+) |

| Hochdruck-Druckguss | 2,5 % | ~10% | Mittel (40 %) |

| Traditionelles Schweißen | 5,0+% | 0 % | Niedrig (20 %) |

Quelle: SAE International, Fortschrittliches Gießen für Kühlsysteme von Elektrofahrzeugen, 2024.

Endergebnis: leichter, hochzuverlässiger Sicherheitskern

Unsere Lösung hat deutliche Verbesserungen gebracht:

- Gesamtstruktur: Es gelang, das komplexe Bauteil, das ursprünglich aus mehr als 20 geschweißten Teilen bestand, in ein einziges integrales Gussteil umzuwandeln, wodurch das Risiko von Schweißnahtinsuffizienz beseitigt und die strukturelle Zuverlässigkeit verbessert wurde.

- Dichtheitsprüfung: Das System hat den strengsten Helium-Dichtheitstest bestanden und somit absolute Dichtheit nachgewiesen. Gleichzeitig wurden alle Druckzyklus- und Vibrationstests erfolgreich absolviert, wodurch die Sicherheitsstandards vollständig erfüllt werden.

- Deutliche Gewichtsreduzierung: Im Vergleich zur ursprünglichen Schweißlösung des Kunden ist unsere Kühlplatte 20 % leichter, was zur Verbesserung der Energieeffizienz des gesamten Fahrzeugs beiträgt.

- Verbesserte Produktionseffizienz: Das einteilige Formverfahren vereinfacht den Produktionsprozess und verbessert die Produktionseffizienz im Vergleich zum manuellen Schweißen.

Kerninspiration: Systemoptimierung ist der König

Nach dem erfolgreichen Abschluss dieses Projekts wurde mir eine wichtige Wahrheit bewusst: Der Erfolg des Aluminium-Niederdruckgusses ist kein Zufall, sondern beruht auf der systematischen Optimierung der drei Hauptbereiche Gusslegierungen, Formen und Anlagen. Jedes Detail muss perfekt aufeinander abgestimmt sein, um ein Qualitätsprodukt zu erzeugen.

„Wenn ich dieses Projekt leiten würde, würde ich zunächst die Kundenbedürfnisse eingehend analysieren und anschließend unsere Expertise im Niederdruckgießen nutzen, um die passende Aluminiumlegierung A356 auszuwählen und die H13-Form so anzupassen, dass ein reiner Prozess gewährleistet ist. Während der Testphase würde ich den Druckzyklus optimieren und Leckagen im Vorfeld abdichten. JS hat sich der Lösung komplexer Herausforderungen mit Gießtechnologie verschrieben und freut sich darauf, Ihre Elektrofahrzeugplattform der nächsten Generation zu unterstützen.“

Häufig gestellte Fragen – Antworten auf weitere Fragen zu Gießmaterialien

Frage 1: Worin besteht der grundlegende Unterschied zwischen Niederdruckgusswerkstoffen und Sandgusswerkstoffen?

Der wesentliche Unterschied zwischen den beiden Verfahren liegt im Formmaterial:

- Beim Niederdruckguss wird eine wiederverwendbare Metallform verwendet, beispielsweise aus dem von uns häufig verwendeten Stahl H13. Diese harte Form gewährleistet präzise Gussmaße, eine glatte Oberfläche und eine hohe Effizienz.

- Die Form für den Sandguss ist eine Einwegform, meist eine Sandform aus Quarzsand und einem Bindemittel. Sandformen sind kostengünstig herzustellen und eignen sich besonders für große und relativ einfache Teile. Im Vergleich zu Metallformen sind jedoch die Präzision und die Oberflächengüte der mit Sandformen hergestellten Teile deutlich schlechter.

Bei der Wahl des Verfahrens ist das Formmaterial (Metall oder Sand) der entscheidende Ausgangspunkt.

Frage 2: Warum wird Niederdruckguss bei Stahlwerkstoffen nicht häufig angewendet?

- Der entscheidende Faktor ist die Temperatur! Zum Schmelzen von Stahl sind etwa 1500 °C erforderlich, was deutlich höher ist als bei der Aluminiumlegierung, die wir üblicherweise herstellen (etwa 660 °C). Solch hohe Temperaturen stellen eine große Herausforderung für die Anlagen dar.

- Isolierte Öfen, Steigrohre und insbesondere Metallformen, die wir wiederholt verwenden (z. B. aus H13-Stahl), neigen bei solch hohen Temperaturen zu Problemen, und ihre Lebensdauer verkürzt sich drastisch. Sie müssen bald ersetzt werden, was mit zu hohen Kosten verbunden ist.

Niederdruckguss ist daher wie geschaffen für Leichtmetalllegierungen wie Aluminium und Magnesium. Seine Verwendung ist die geeignetste und kostengünstigste Methode.

Frage 3: Worin besteht der Unterschied zwischen Niederdruckguss und Hochdruck-Druckguss hinsichtlich der Materialauswahl?

Die Arbeitsmethoden dieser beiden Verfahren unterscheiden sich stark, was sich direkt auf die Materialwahl auswirkt:

Hochdruck-Druckguss:

- Das Verfahren ist schnell, und das geschmolzene Metall wird durch hohen Druck augenblicklich in die Form gepresst. Wir verwenden häufig Werkstoffe mit guter Fließfähigkeit, wie beispielsweise Aluminium- und Zinklegierungen, die die Form schnell und vollständig ausfüllen.

- Aber auch hier liegt das Problem. Wenn man es zu schnell macht, kann leicht Luft eingeschlossen werden und es bilden sich winzige Poren.

- Dies erschwert zukünftige Härtungsprozesse wie die T6-Wärmebehandlung. Durch die Ausdehnung der Poren beim Erhitzen können sich die Teile verformen und unbrauchbar werden.

Niederdruckguss:

- Das Verfahren fördert das flüssige Metall langsam und gleichmäßig und nutzt den Luftdruck, um es stetig in die Form zu drücken. Dadurch wird das Eindringen von Gas erschwert, und das Innere des Gussteils ist sehr dicht und nahezu porenfrei.

- Die damit hergestellten Teile eignen sich daher besonders für die Wärmebehandlung T6. Nach der Wärmebehandlung lassen sich Festigkeit und Härte des Materials deutlich verbessern.

Zusammenfassung

Um die Vorteile des Niederdruckgussverfahrens voll auszuschöpfen, reicht es nicht aus, nur die fertigen Aluminiumlegierungsteile zu betrachten. Entscheidend sind die Kernmaterialien und Prozesssysteme, die den gesamten Prozess unterstützen , wie beispielsweise der robuste Formstahl H13, der korrosionsbeständige Keramik-Gießer und weitere wichtige Komponenten. Als eines von vielen Aluminium- Niederdruckgussunternehmen wissen wir, dass nur durch die Auswahl der richtigen Materialien und die Gewährleistung eines funktionierenden gesamten Prozesssystems leistungsstarke und zuverlässige Teile hergestellt werden können.

Benötigt Ihr Projekt eine solche Lösung?

- Suchen Sie nach einer Methode zur Herstellung von Aluminiumlegierungsteilen, die komplexe Formen ermöglichen und höchste Qualität gewährleisten?

- Sind Sie der Meinung, dass bei der Materialauswahl nicht nur die Güteklasse, sondern auch das Zusammenspiel des gesamten Herstellungsprozesses berücksichtigt werden sollte?

JS bietet Ihnen professionelle Unterstützung:

- Wir konzentrieren uns nicht nur auf die Auswahl von Aluminiumlegierungssorten, sondern bieten Ihnen auch umfassende Prozessoptimierungslösungen :

- Materialauswahl: Wir analysieren Ihre Designanforderungen und empfehlen die am besten geeignete Aluminiumlegierungssorte.

- Systemoptimierung: Im Mittelpunkt steht die Optimierung der Werkzeugkonstruktion, der Prozessparameter und der unterstützenden Materialsysteme, um eine maximale Teileperformance zu gewährleisten.

- Transparente Kostenaufstellung: Sie erhalten eine klare und detaillierte Kostenaufstellung für Ihr Projekt.

Handeln Sie jetzt : Bitte laden Sie Ihre Konstruktionszeichnungen hoch!

Wir kombinieren professionelles Materialwissen mit ausgereifter Niederdruckgusstechnologie, um Ihnen einen zuverlässigen Fertigungsplan und ein realistisches Angebot zu unterbreiten, damit Sie gute Teile herstellen können.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS-Serie. Es werden weder ausdrücklich noch stillschweigend Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte anzugeben. Bitte kontaktieren Sie uns für weitere Informationen .

JS-Team

JS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere Komplettlösungen im Bereich der Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder umfangreiche Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für JS Technology. Das bedeutet Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com