Warum ist beim Gießen Ruhe so wichtig? Stellen Sie sich vor, was passieren würde, wenn flüssiges Metall unkontrolliert in eine komplexe Form gegossen würde. Es entstünden Blasen, Turbulenzen und diverse andere Probleme, die vielen Anwendern bekannt sind, beispielsweise beim traditionellen Gießverfahren (z. B. Schwerkraftgießen).

Aber ändern Sie Ihre Meinung: Lassen Sie das flüssige Metall wie eine Feder langsam von unten in jede Ecke der Form fließen. Das ist der Reiz des Niederdruckgusses, der auf höchste Kunstfertigkeit abzielt.

In unserer Werkstatt hat sich das Niederdruckgießen als wertvolles Verfahren zur Herstellung von Präzisions-Aluminiumteilen bewährt. Dabei wird flüssiges Aluminium (wie gängige Aluminiumlegierungen) unter kontrolliertem Niedrigdruck gleichmäßig in den Formhohlraum gepresst, sodass es vor der Erstarrung und Formgebung alle Details ausfüllt. Dieses schonende Verfahren ermöglicht im Vergleich zum Direktguss dichtere Innenstrukturen, dünnere Oberflächen und weniger Defekte.

Da sich damit stabil hochwertige und komplexe Teile herstellen lassen, eignet es sich besonders für stark nachgefragte Produkte wie Autoräder. Branchenzahlen zeigen zudem, dass Niederdruck- und Schwerkraftguss den Großteil der weltweiten Aluminiumgussproduktion (ca. 67 %) ausmachen, wobei der Automobilsektor mehr als die Hälfte des Bedarfs deckt. Elektrofahrzeuge werden zunehmend leichter. Die Montage des Y-Chassis von Tesla erfolgt mithilfe dieses Verfahrens und ist 18 % leichter. Die Wahl des richtigen Verfahrens macht den Unterschied im Produkt aus.

Kernantwort – Zusammenfassung:

| Besonderheit | Low-Diet Casting (LPDC) | Hochdruck-Formgießen (HPDC) | Schwerkraftguss |

| Abfüllmethode | Schwerkraftbeständig, von unten nach oben, gleichmäßige Befüllung. | Hochgeschwindigkeits- und Hochdruckeinspritzung für schnelles Befüllen. | Die Befüllung erfolgt durch Schwerkraft von oben nach unten. |

| Druck | Niedriger Druck (0,02-0,15 MPa). | Extrem hoher Druck (30-200+ MPa). | Nur der statische Druck von flüssigem Metall. |

| Gussqualität | Extrem hohes, dichtes Gewebe mit wenigen Poren. | Sehr gut, kann aber Lufteinschlüsse und Poren aufweisen. | Mittelgroß, mit möglicher Schrumpfung und Porosität. |

| Typische Anwendungen | Autoräder, Zylinderköpfe und komplexe Karosserien. | Dünnwandige, in Massenproduktion hergestellte Teile (wie z. B. Laptop-Hüllen). | Dickere Zäune, einfache Bauteile wie Ventilkörper. |

Dieser Leitfaden macht Sie zum Kern des Niederdruckgießens:

- Wir werden das gesamte Niederdruckgießverfahren detailliert vorstellen.

- Erklären Sie, wie das Metall durch die Nutzung der Schwerkraft eingespritzt wird, um Lufteinschlüsse zu vermeiden.

- Anschließend vergleichen wir die wichtigsten Vor- und Nachteile des Niederdruckgießens und des Hochdruckgießens, um Ihnen die jeweiligen Anwendungslösungen näherzubringen.

- Abschließend werden wir anhand realer Produktionsbeispiele erläutern, warum sich das Niederdruckgießen besonders für hochwertige Aluminiumlegierungsprodukte eignet.

Warum Sie diesem Leitfaden vertrauen sollten? Erkenntnisse aus dem JS Senior Actor Lab

Bei JS hat unsere Kernarbeit im letzten Jahrzehnt einen Branchenkonsens bestätigt: Die Exzellenz des Niederdruckgießens beruht auf der präzisen Steuerung der dynamischen Druck- und Temperaturprozesse und nicht auf festen Parametern.

Unsere Methodik wurde in der Praxis wiederholt bestätigt. Beispielsweise untersuchten wir bei der Lösung des Problems des vorzeitigen Bruchs eines Achsschenkels eines globalen Automobilzulieferers aufgrund innerer Schwindung die Parameter der Niederdruckgießzeit und passten diese umgehend an.

Erraten Sie das Ergebnis? Das Problem wurde gelöst, und die Teile haben die strengsten Tests problemlos bestanden. Dieser Prozess bestärkt uns in der Überzeugung, dass die Grundlage für perfektes Gießen in der Kontrolle dieser Prozessdetails liegt.

Diese auf physikalischen Prozessen basierende Parameteroptimierungsmethode steht in vollem Einklang mit den Best Practices, die von maßgeblichen Branchenorganisationen wie der American Foundry Society zur Verbesserung der Gussqualität durch wissenschaftliche Kontrolle des Erstarrungsprozesses befürwortet werden.

Für uns beweist jeder erfolgreiche Fall aufs Neue, dass die Übertragung fundierter Prozessprinzipien in robuste Parameterbereiche der Schlüssel zu exzellenten Gussergebnissen ist. Jeder Vorschlag in diesem Leitfaden basiert auf solchen praktischen Erfahrungen.

„In der Gießereiindustrie gibt es ein altes Sprichwort, das meiner Meinung nach besonders zutreffend ist: 90 % der Masse eines Gussteils hängen davon ab, wie das geschmolzene Metall in den Formhohlraum gelangt.“

Ist das nicht genau die reibungslose Abfüllung, die wir anstreben? Dieser Leitfaden fasst die wichtigsten Erfahrungen zusammen, die unser Team im Laufe der Jahre gesammelt hat, und soll Ihnen helfen, den Weg zu hochwertigen Gussteilen reibungsloser zu gestalten.

Grundprinzip: Was ist Anti-Recasting?

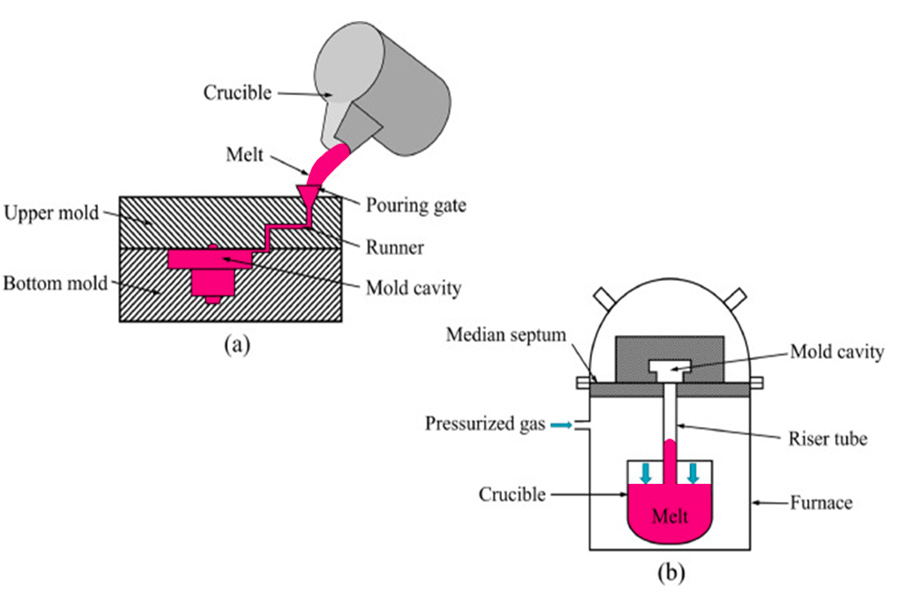

Kurz gesagt, Niederdruckgießen ist ein Verfahren zur Metallformung, das auf das traditionelle Gießen von flüssigem Metall verzichtet und stattdessen das Prinzip des Drückens nutzt, beispielsweise durch leichtes Zusammendrücken der Flüssigkeit, um sie nach oben fließen zu lassen. Es handelt sich dabei um Antigravitations- Niederdruckgießen, bei dem der niedrige Druck genutzt wird, um das Metall von unten zu füllen, anstatt es durch die Schwerkraft frei fallen zu lassen. Ich erkläre es Ihnen nun genauer.

Was ist Niederdruckgießen?

Beim Niederdruckgießen wird ein abgedichteter Ofen verwendet, um flüssiges Metall (z. B. eine Aluminiumlegierung) zu halten. Anschließend wird ein geringer Druck ausgeübt, damit das Metall gleichmäßig aus der Form fließt, anstatt es von oben aufzugießen. Niederdruckgießen verhindert Spritzer und Oxidation des Metalls und ermöglicht die Herstellung dichterer Bauteile. Wir setzen es gerne für die Automatisierungs- und Präzisionsteile von JS ein, da es zuverlässig funktioniert und keine Risiken birgt.

So funktioniert das Gießen mit Antigravitation (drei einfache Schritte):

- Isolierter Schmelzofen: Wir füllen flüssiges Aluminium in einen vollständig isolierten Schmelzofen. Der Ofen wird nicht geöffnet, sondern versiegelt und unter die zu verwendende Form gestellt.

- Spezieller Heber: Am Boden dieses geschlossenen Gefäßes befindet sich ein hitzebeständiges Röhrchen (Ständerrohr, meist aus Keramik oder Spezialmetall ). Es ähnelt einem besonders stabilen Strohhalm, der sich direkt nach oben erhebt und vorsichtig in die Bodenöffnung der Form über unseren Köpfen eingeführt wird.

- Niederdruckluft: Wir begannen, langsam Druckluft (manchmal auch Stickstoff, um die Oxidation von Aluminium zu verhindern) in den Vakuumisolierungsofen einzuleiten. Dieser Druck ist gering, nur etwa 0,07 MPa höher als der normale Atemluftdruck. Es fühlt sich an, als würde man einen Ballon mit etwas Druck aufblasen.

Wie gelingt eine ruhige Füllung?

Das Geheimnis ist gelüftet! Durch das Einleiten von Luft in den geschlossenen Ofen ist der Druck im Ofen aufgrund der Luft nur geringfügig höher als der Außendruck, was zu einem geringeren positiven Druckgradienten (ΔP) führt. Dieser zusätzliche Luftdruck wirkt nur geringfügig auf die Oberfläche der flüssigen Aluminiumlegierung im Ofen. Das Aluminiummetall erfährt einen gleichmäßigen Aufwärtsdruck und steigt entlang des unteren Endes des Steigrohrs nach oben, bis der Formhohlraum vollständig gefüllt ist.

Was sind die größten Vorteile dieser Vorgehensweise?

- Dadurch wird das große Problem vermieden, das beim herkömmlichen „Hochfallen“ auftritt! Geschmolzenes Metall fällt aus großer Höhe und nimmt leicht Luft auf, wodurch Blasen entstehen. Noch wichtiger ist, dass flüssiges Aluminium bei Kontakt mit Luft schnell oxidiert und Verunreinigungen bildet.

- Unsere Niederdruckgussverfahren fördern die gleichmäßige Aufwärtsbewegung des flüssigen Aluminiums von unten, mit geringer Turbulenz und minimalem Kontakt mit Luft. Dadurch werden Poren und Schlackeneinschlüsse im Guss reduziert. Für uns ist es entscheidend, Bauteile herzustellen, die hohe Festigkeit, Dichtheit und ein makelloses Erscheinungsbild erfordern.

Als Ingenieur bei JS müssen Sie das Niederdruckgießen erfolgreich anwenden. Dabei achte ich besonders auf zwei grundlegende Aspekte: die Abdichtung des Fixierofens und des Steigsystems sowie die Kontrolle von Stärke und Rhythmus des Luftdrucks. Dies ist entscheidend dafür, dass das flüssige Aluminium gleichmäßig aufsteigt und die Form perfekt ausfüllt.

„Wir bei JS streben nach hohen Produktionsstandards mit geringer Fehlerquote. Möchten Sie sehen, wie flüssiges Aluminium in flüssigem Aluminium aufsteigt? Besuchen Sie uns jederzeit in unserem Seminar oder senden Sie uns bitte ein Handbuch mit Prozessparametern, damit wir gemeinsam noch perfektere Gussteile herstellen können!“

Schritt für Schritt: Der komplette Prozess des Niederdruckgießens

Heute werde ich einen kompletten Produktionsprozess für Aluminium-Niederdruckguss demontieren. Unser Niederdruckgussverfahren besteht aus sorgfältig abgestimmten Schritten, die sicherstellen, dass das flüssige Metall in optimalem Zustand in die Form eintritt und diese vollständig ausfüllt.

„Wie der international renommierte Schauspielexperte Professor Diran Apelian betonte: Die Masse des Gusses wird in dem Moment bestimmt, in dem das Metall mit der Form in Kontakt kommt.“

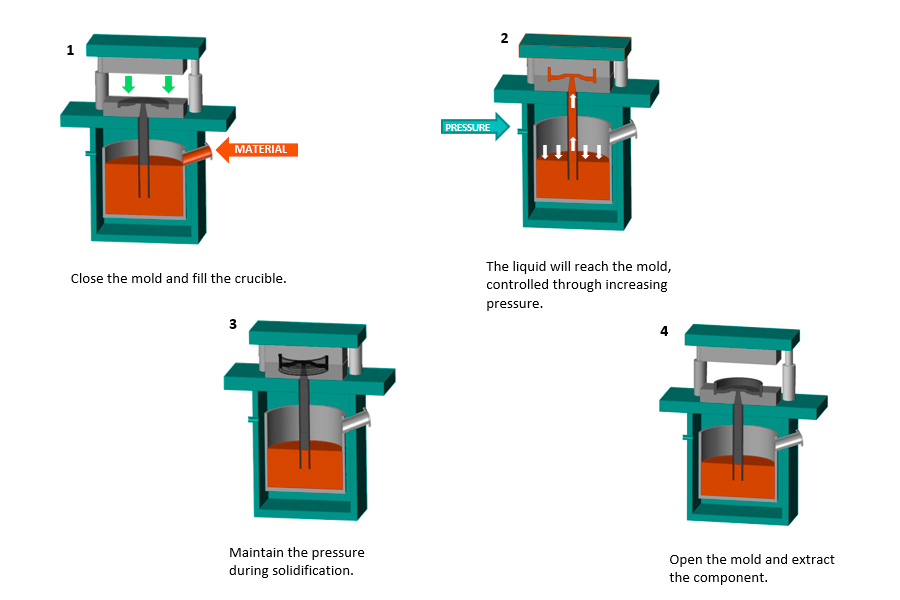

Der vollständige Prozess des Niederdruckgießens:

Schritt 1: Form schließen und Vorbereitung

Wir schließen und verriegeln die obere Hälfte der vorgeheizten und entformten Beschichtung der Stahlform.

Wichtiger Schritt: Stellen Sie sicher, dass die Oberkante des Steigrohrs, das vom unteren Isolierofen absteht, exakt an der dafür vorgesehenen Tür am Boden der Form anliegt. Die Genauigkeit dieser Verbindung ist entscheidend dafür, ob das flüssige Aluminium später problemlos aufsteigen kann.

Schritt 2: Druck aufbauen und füllen

Verriegeln und schließen Sie den Deckel des Isolierofens mit der geschmolzenen Aluminiumlegierung. Achten Sie darauf, dass keine Luft austritt.

Das Steuerungssystem nimmt seine Funktion auf: Es kann präzise und kontinuierlich mit Niederdruckgas befüllt werden (üblicherweise wird trockene Luft oder Inertgas verwendet).

Der Druck im Ofen steigt weiter an. Der sanfte, aber stetige Druck hält den Aluminiumpegel im Ofen konstant.

Geschmolzenes Aluminium kann nur von unten nach oben durch den einzigen Steigrohr in jede Ecke der Form fließen. Die Formluft wird durch das geschmolzene Aluminium nach oben gesogen und strömt durch einen separaten Abluftkanal ab. Der gesamte Prozess ist auf Stabilität ausgelegt.

Schritt 3: Druck aufrechterhalten und aushärten lassen

Füllt das flüssige Aluminium nur die Form? Keine Sorge, jetzt ist der kritischste Moment! Der Druck im Ofen darf jetzt nicht sofort abgelassen werden, sondern muss eine Weile aufrechterhalten werden.

Warum ist das die Seele? Weil sich das Volumen verringert, wenn flüssiges Aluminium vom flüssigen in den festen Zustand übergeht! Wenn man in diesem Moment nicht aufpasst, entstehen sehr leicht Hohlräume oder Unebenheiten im Gussteil.

Die Druckhaltung im Ofen bewirkt, dass weiterhin Druck aufrechterhalten wird, wodurch etwas flüssiges Aluminium aus dem Steigrohr in den erstarrten Hohlraum gepresst wird. Dies ist das Hauptgeheimnis für die Herstellung von Aluminium-Niederdruckgussteilen: Wir erzeugen ein dichtes, innen dichtes Gussteil ohne Hohlraumbildung und Schwindung!

Schritt 4: Druckreduzierung und Formöffnung

Sobald der Gusskörper (insbesondere die Türverbindung) fest ist, wird das Steuerungssystem den Druck im Ofen automatisch und auf sichere Weise ablassen.

Sobald der Druck nachlässt, fließt das flüssige Aluminium, das im Steigrohr nicht gefroren ist, automatisch und mit extrem hoher Ausnutzung zurück in den darunter liegenden Isolierofen!

Schließlich wird die Form geöffnet, unsere Roboterarme werden präzise positioniert, um das Formteil herauszuziehen, und damit ist der Zyklus abgeschlossen.

Das Herzstück des LPDC-Verfahrens ist die präzise Steuerung: Durch vier Schlüsselschritte – Formvorbereitung, Druckfüllung, Druckhärtung und Druckentlastung der Formöffnungen – produzieren wir hochwertige Niederdruckgussteile mit dichter Struktur.

Sobald JS das Projekt abgeschlossen hat, liegt der Schwerpunkt auf der Einführung intelligenter Überwachungssysteme, dem Einsatz von Sensoren an kritischen Stellen zur Echtzeit-Anpassung von Druck und Temperatur sowie der gleichzeitigen Optimierung des Werkzeugdesigns. Ziel ist es, die Gesamtausbeute um mehr als 15 % zu steigern. Dadurch können wir besser auf die Marktnachfrage reagieren.

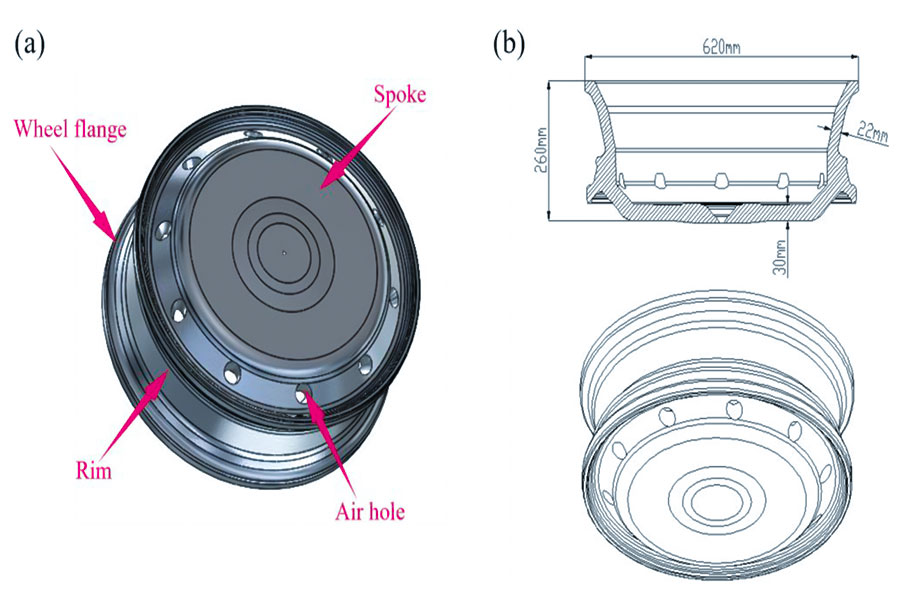

Praxisbeispiel: Leichte und hochfeste Aluminiumlegierungsräder für High-End-Elektrofahrzeuge

Ich möchte Ihnen ein aktuelles Projekt vorstellen und erläutern, wie wir mit Aluminiumlegierungs-Niederdruckguss Kunden bei der Problemlösung unterstützen können. Bei Elektroautos stehen Ausdauer und Fahrverhalten im Vordergrund. Die Räder sehen zwar gut aus, beeinflussen aber tatsächlich Gewicht und Sicherheit. In diesem Fall kommt unsere Firma JS mit ihrer Expertise im Niederdruckguss besonders zum Einsatz.

Herausforderung für den Kunden: Komplexes Design, strenge Standards

Eine neue Marke für hochwertige Elektroautos hat ein 21-Zoll-Rad mit folgenden Eigenschaften entwickelt:

- Aufwendiges Design: Es hat lange und einzigartig geformte Speichen.

- Hohe Anforderungen an die Oberfläche: Sie muss einen spiegelglatten Poliereffekt erzielen.

- Hohes Sicherheitsniveau: Es muss die strengsten Stoß- und Ermüdungstests bestehen.

Die Produktionsengpässe, auf die sie stoßen:

- Unzureichendes Schwerkraftgießen: Die Fließgeschwindigkeit des flüssigen Aluminiums ist gering und seine Trägheit niedrig, wodurch die Ecken der dünnen Speichen nur schwer vollständig ausgefüllt werden können. Der dickere Teil des Felgenrands kühlt langsam ab, wodurch sich leicht Hohlräume bilden können. Das Produkt ist nicht ausreichend stabil, besteht den Test nicht und erfüllt die Anforderungen an die Oberflächenqualität nicht.

- Hochdruck-Formgussverfahren weisen Einschränkungen auf: Zwar lassen sich komplexe Details damit ausfüllen, doch der schnelle Füllprozess führt zur Bildung von Gasen und inneren Poren. Bei der Wärmebehandlung kann die Ausdehnung dieser Poren zu einer Oberflächenverformung führen. Dieser innere Defekt beeinträchtigt sicherheitsrelevante Bauteile erheblich und führt dazu, dass die Anforderungen an Festigkeit und Zähigkeit nicht erfüllt werden.

JS' Lösung: Niederdruckguss, dauerhafter Erfolg

Wir haben die Probleme unserer Kunden sorgfältig analysiert . Im Kern geht es um zwei Dinge: Das Erscheinungsbild muss makellos sein und die innere Struktur absolut zuverlässig. Das ist die Stärke des Niederdruckgussverfahrens.

Unsere Schritte:

- Gleichmäßiges Füllen, perfekte Reproduktion: Stabilität ist der Schlüssel. Wir lassen die geschmolzene Aluminiumlegierung vom Formboden aufsteigen und jede Ecke sanft wie beim Atmen füllen. Selbst die filigranen Speichen lassen sich vollständig ausfüllen! Eine sehr glatte Oberfläche , die eine optimale Grundlage für die Hochglanzpolitur bildet.

- Kontinuierlicher Druck im Formhohlraum wird vermieden: Das Befüllen ist nur der Anfang, entscheidend ist der Aushärtungsprozess. Wir steuern den Druck präzise und führen kontinuierlich flüssiges Metall nach, um den Druckverlust auszugleichen, während das flüssige Aluminium abkühlt und schrumpft. Insbesondere in den dickwandigen Bereichen des Randes stellen wir sicher, dass das Innere dicht und schrumpfungsfrei ist – ein entscheidender Schritt für die Festigkeit.

- Höchste Reinheit, garantierte Leistung: Während des gesamten Prozesses fließt das flüssige Aluminium im geschlossenen System, hat nur minimalen Kontakt mit Luft, weist kaum Oxidationsverunreinigungen auf und das Gussstück selbst ist von höchster Reinheit. Nach der Wärmebehandlung erreichen Festigkeit und Zähigkeit ein Höchstmaß. So konnten wir Ihnen hochwertige Aluminiumlegierungs-Niederdruckgussteile liefern.

Ergebnisse: Begeisterte Kunden, übertroffene Standards

Nach der Musterlieferung übertraf das Kundenfeedback die Erwartungen:

- Erstklassiges Erscheinungsbild: Die Designdetails sind vollständig dargestellt, die Oberfläche ist sehr hochwertig und der Spiegelglanz ist perfekt.

- Interne Exzellenz: Die Röntgendefekterkennung zeigt, dass das innere Gewebe dichter ist als erwartet und dass Defekte kaum zu finden sind.

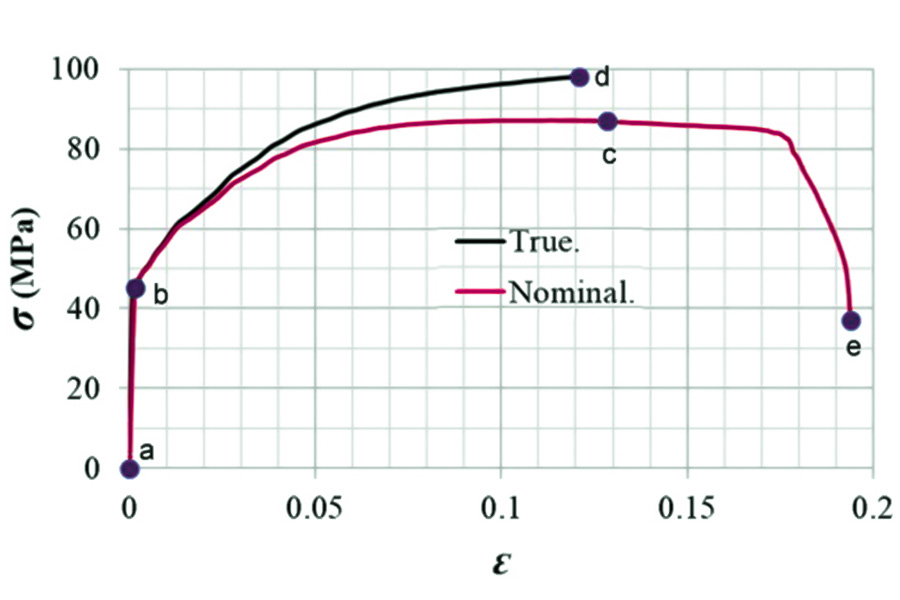

- Daten als Beweis: Die wahren Vorteile

| Index | Leistung | Vergleichsreferenz |

| Gewichtsverlust | Es ist etwa 12 % leichter als das im Schwerkraftgussverfahren hergestellte Rad gleicher Größe. | Der branchenübliche Gewichtsverlust liegt bei 8-15% (American Metal Society AMS). |

| Erstdurchgangsquote | > 98% | Die durchschnittliche Qualifikationsquote der Branche beträgt 85 % (Verband der Ingenieure und Techniker, VDI). |

| Ermüdungs-/Aufpralltest | 100 % haben die strengen Standards erfüllt. | Übertrifft die Industriestandards (Japanischer Gesellschaft für Materialwissenschaft JIS-Standard). |

Sicherheit: Die strengsten Radialermüdungs-, Biegeermüdungs- und Schlagprüfungen wurden durchweg bestanden, und die Sicherheitsleistung hat 100% der Norm erreicht.

„Aluminiumlegierungs-Niederdruckguss ist die beste Lösung, wenn es auf ein makelloses Erscheinungsbild, höchste innere Qualität und absolute Sicherheit ankommt. Er ermöglicht hohe Dichte, hohe Reinheit und hohe Ausbeute, was bei anderen Verfahren oft schwierig ist. Bei JS finden wir nicht nur in Ihren Bauteilen, sondern auch in Ihrer Philosophie zuverlässige Technologie und strenge Standards. Gemeinsam mit dem JS-Team meistern wir alle Herausforderungen!“

FAQ – Antworten auf weitere Fragen zum Niederdruckgießen

Frage 1: Was sind die Hauptunterschiede zwischen Niederdruckguss und Hochdruck-Formguss?

Casting mit hohem Diätanteil:

Es nutzt eine enorme Kraft, um flüssiges Metall schnell und mit hohem Druck in die Form zu pressen. Es eignet sich für dünnwandige, weniger komplexe Formen und großformatige Teile wie beispielsweise Gehäuseteile. Allerdings kann die hohe Geschwindigkeit leicht Gaseinschlüsse im Metall verursachen und zu Poren führen.

Niederdruckguss:

Das Verfahren ist vergleichsweise schonend und nutzt einen geringen Druck aus dem Brennstofftank unter der Form (über dem Atmosphärendruck), um das flüssige Metall gleichmäßig nach oben zu drücken und so den Formhohlraum langsam zu füllen. Dadurch werden die gefertigten Teile dichter und qualitativ hochwertiger. Es eignet sich besonders für Bauteile mit dickeren Wänden, komplexen Strukturen oder hohen Anforderungen an die innere Qualität, wie beispielsweise Autoräder und Zylinderteile. Allerdings ist der gesamte Prozess vergleichsweise langsam und die Effizienz geringer als beim Hochdruck-Formgießen.

Frage 2: Was sind die wichtigsten Vor- und Nachteile von Niederspannungsgussteilen?

Vorteil:

- Durch Niederdruckguss entstehen Bauteile, die innen fester und dichter sind und weniger Blasen und Löcher aufweisen. Dadurch wird eine höhere Gesamtfestigkeit und Lebensdauer gewährleistet.

- Es bietet insbesondere Materialeinsparungen, da weniger Aluminiumwasser verschwendet wird und die Ausbeute über 90 % beträgt, was die Kostenkontrolle erheblich erleichtert. Der Prozess ist stabil und gut steuerbar und lässt sich besonders einfach auf einer automatisierten Produktionslinie einsetzen. Bei der Großserienfertigung werden Qualität und Effizienz optimal gesteuert.

Mangel:

- Die Produktionsgeschwindigkeit ist tatsächlich nicht so hoch wie beim Hochdruck-Formgießen.

- Darüber hinaus sind die Anlagen und Formen wesentlich komplexer als beim Schwerkraftguss, weshalb die anfänglichen Investitionskosten höher ausfallen.

- Darüber hinaus verwenden wir es in der Regel nicht zur Herstellung kleiner Teile mit besonders einfachen Strukturen, da dies nicht kosteneffektiv ist.

Frage 3: Was ist der LPDC-Prozess?

Ich möchte Ihnen kurz erklären, was LPDC ist, und das nennen wir oft Niederdruckgießen:

LPDC ist ein Gießverfahren, bei dem flüssiges Metall mithilfe von Niederdruckgas von unten nach oben in die Form gefüllt wird. Da es weniger intensiv als Hochdruckverfahren arbeitet, weisen die hergestellten Teile eine hohe innere Qualität und eine gute Materialausnutzung auf. Dieses Verfahren ist unser bevorzugtes für die Herstellung vieler wichtiger Aluminiumgussteile. Das Prinzip ist einfach, aber äußerst effizient und praktisch.

Zusammenfassung

Niederdruckguss ist zwar nicht für alle Bauteile die gängigste Wahl. Wenn Sie jedoch Aluminiumlegierungsteile mit hoher Festigkeit, hoher Zuverlässigkeit und exzellentem Aussehen benötigen, ist dies in der Regel eine optimale Lösung. Im Vergleich zum herkömmlichen Gussverfahren kann Niederdruckguss einige inhärente Probleme präziser und stabiler lösen, insbesondere bei der Herstellung von Hochleistungs-Aluminiumlegierungsgussteilen.

Ihr Projekt bereitet Ihnen ebenfalls Kopfzerbrechen:

- Sie möchten eine komplexe Struktur bilden?

- Soll es sowohl hell als auch kräftig sein?

- Wir arbeiten noch daran, welches Verfahren am besten geeignet und am kostengünstigsten ist.

Wir helfen Ihnen, die Antwort zu finden: Als professioneller Hersteller von Aluminium-Niederdruckgussanlagen steht das JS-Team täglich vor diesen Herausforderungen. Anstatt im Dunkeln zu tappen, welches Verfahren das beste ist, bieten wir Ihnen eine kostenlose Prozessanalyse an. Wir können Ihnen die Frage eindeutig beantworten:

- Ist Ihr Bauteil für Niederdruckguss geeignet?

- Bietet einen transparenten und detaillierten Einblick in den Markt für Aluminium-Niederdruckguss.

So einfach geht's: Laden Sie jetzt Ihre Designdateien hoch!

Lassen Sie JS die Idee komplexer Aluminiumlegierungsteile mithilfe fortschrittlicher Niederdruckgusstechnologie in hochwertige Realität umsetzen.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS-Serie. Es werden weder ausdrücklich noch stillschweigend Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte anzugeben. Bitte kontaktieren Sie uns für weitere Informationen .

JS-Team

JS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere Komplettlösungen im Bereich der Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder umfangreiche Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für JS Technology. Das bedeutet Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com