Kunststoffeinspritzformensind im Wesentlichen sehr präzise Metallformen. Ihre Kernfunktion besteht darin, den geschmolzenen Kunststoff schnell in einen bestimmten Hohlraum im Inneren der Form unter dem starken Druck zu füllen, der von der Kunststoff -Injektionsformmaschine ausgeübt wird. Nachdem der Kunststoff im Hohlraum abkühlt und verfestigt wird, können ein plastisches Teil mit einer Form, Größe und Oberflächeneffekt, die den Entwurfsanforderungen entspricht, erhalten werden.

Der Schlüssel ist, dass nach der Herstellung der Form wiederholt verwendet werden kann, um Tausende identischer Teile zu erzeugen, unabhängig davon, ob es sich um eine kleine Batch-Versuchsproduktion oder eine groß angelegte Massenproduktion handelt. Sie kann leicht mit verschiedenen Produktionsanforderungen fertig werden und sie perfekt anpassen.

Jetzt nehmen wir Sie mit, um die Arten von Kunststoffeinspritzformen, Formenkonstruktionsüberlegungen und typische Anwendungsszenarien zu verstehen.

Was ist eine Kunststoff -Injektionsform?

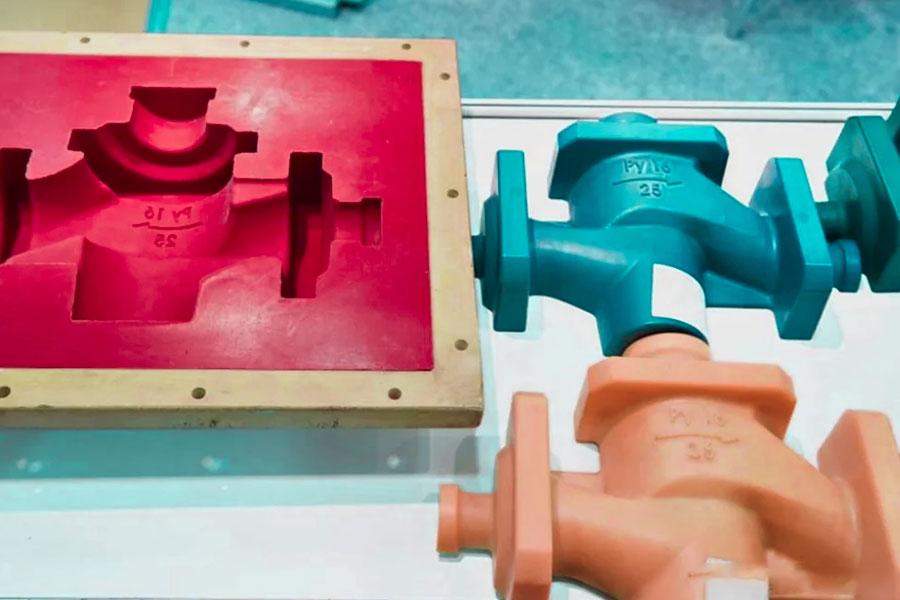

Kunststoffeinspritzformen sind im Wesentlichen der Präzisionstahlpartner der Injektionsformmaschine, der speziell zur Form verwendet wirdgeschmolzener Kunststoffin die spezifischen plastischen Produkte, die wir wollen. Seine Hauptkonstruktion besteht aus zwei Hälften: einer starr fest und der andere halb offen und in einem flexiblen Zustand schließen. Während diese beiden Hälften zusammengepackt sind, bildet sich ein geschlossener mittlerer Hohlraum. Die Form und die Details dieser Hohlheit bestimmen direkt, wie das endgültige plastische Teil aussieht und ob es gut ist oder nicht.

Sie sehen also, wenn Sie Kunststoffteile mit einzigartigen Formen oder Präzisionsanforderungen herstellen möchten, müssen Sie fast eine Reihe von kundenspezifischen Kunststoffeinspritzformen entwerfen und herstellen. Genau das ist JS gut! Wir sind seit mehr als 20 Jahren intensiv in diesem Bereich involviert und haben sehr reife Prozesse und Erfahrungen angesammelt. Wir können Ihnen helfen, benutzerdefinierte Formen gut und fein zu gestalten und sicherzustellen, dass die produzierten Kunststoffteile Ihren Anforderungen vollständig erfüllen.

Wie mache ich Plastikinjektionsformen?

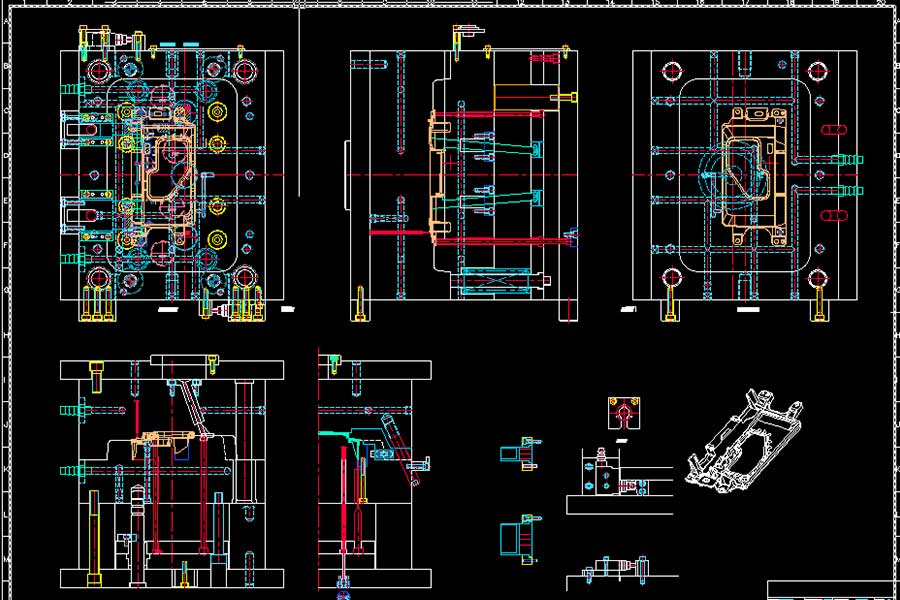

1. Nachfrageanalyse und Design

Unsere IngenieureVerwenden Sie professionelle Software (z. B. CAD/CAE), um auf die Anforderungen von Kunststoffteilen für das 3D -Design zu verweisen. Es ist notwendig, den Formhöhlen in der Form wissenschaftlich zu planen, den Kanal für den fließenden geschmolzenen Kunststoff, die Rohrleitung für die Kühlmittelzirkulation und den Mechanismus zum Auswerfen des fertigen Produkts. Unser Team kann in dieser Phase vorhersehbarer und effizientes Design bieten.

2. Materialauswahl und -vorbereitung

Wählen Sie den geeigneten Schimmelstahl ausabhängig AnDie Eigenschaften von PlastikKomponenten.Die Härte, der Verschleißfestigkeit und der Korrosionsbeständigkeit des Stahls müssen den Nutzungsanforderungen erfüllen, um die Lebensdauer der Form zu gewährleisten.

Schneiden Sie den ausgewählten Schimmelpilzstahl eine grobe Form entsprechend der Konstruktionsgröße, um die nachfolgende Präzisionsverarbeitung vorzubereiten.

3. Präzisionsverarbeitung

CNC -Bearbeitung (CNC):

Dies ist es, was jeder normalerweise als Bearbeitung versteht. In den frühen Jahren wurde der alte Meister, der die Drehmaschine, die Mahlmaschine und die Bohrmaschine manuell betrieben. Jetzt, da die Technologie fortgeschritten ist, ist der Mainstream zu verwendenCNC -WerkzeugmaschinenUm den größten Teil der Verarbeitung abzuschließen. Computer steuern die Bewegung und den Betrieb dieser Werkzeugmaschinen und können Formen mit komplexeren Formen und höherer Präzision herstellen.

Der Ingenieur verwendet zunächst die Designsoftware (CAD) auf dem Computer, um die 3D -Zeichnung der Form zu zeichnen, und dann wird eine andere Fertigungssoftware (CAM) die detaillierten Verarbeitungsverfahren der Werkzeugmaschine basierend auf dieser Zeichnung abbilden. Konvertieren Sie diese Schritte dann in Befehle, die die Werkzeugmaschine verstehen kann. Die Werkzeugmaschine beginnt automatisch mit dem Mahlen oder Schneiden von Stahl gemäß den Anweisungen und verarbeitet die Schimmelpilze Stück für Stück.

Dieser Prozess ist besonders häufig und wirksam für die Herstellung von Formen, die nicht sehr anspruchsvolle oder relativ weiche Materialien wie Aluminium -Kunststoff -Injektionsformen sind.

ElectrodiSchise -Bearbeitung (EDM):

Diese Bearbeitungsmethode wird in der häufig verwendetSchimmelpilzindustrie. Sein Geheimnis besteht darin, eine vorgefertigte Elektrode (normalerweise Graphit oder Kupfer) zu verwenden, um die von der Form erforderliche Form zu replizieren.

(1) Verarbeitungsprozess:

- Klemmen und Positionierung: Die Elektrode ist auf der Spindel der EDM -Maschine montiert, und das Werkstück (Schimmelstahl) ist in einem Arbeitsbehälter fixiert, der ein Isoliermedium (normalerweise Kerosin) enthält.

- Einstellen der Lücke: Positionieren Sie die Elektrode so, dass sie nur über den Bereich des zu bearbeitenden Werkstücks gelangt.

- Entladungspatching: Halten Sie eine sehr kleine Lücke (normalerweise ein paar Mikrometer bis Hunderte von Mikrometern) zwischen der Elektrode und dem Werkstück. Das Werkzeugmaschinenstromanlage wendet eine Impulsspannung in der Lücke an und bricht das Isoliermedium durch, um hochwertige elektrische Funken zu erzeugen.

- Materialentfernung: Die Werkzeugmaschine setzt Hochspannungsstrom frei, was Funken im winzigen Spalt zwischen der Elektrode und dem Stahl erzeugt. Diese Funken sind extrem Energie, sodass sie Metall für Punkt genau erodieren können.

(2) Die Vorteile dieser Methode sind:

- Kann komplexe Formen erstellen: Es hat eine relativ langsame Verarbeitungsgeschwindigkeit, kann jedoch einige tote Ecken, tiefe Rillen und feine Konturen verarbeiten, die dieCNC -Fräserkann nicht erreichen oder sind schwer zu verarbeiten. Wenn das Produkt beispielsweise sehr kleine Text oder Muster gibt, kann CNC schwierig zu verarbeiten sein, aber EDM kann dies tun.

- Keine Angst vor harten Materialien: Der für Formen verwendete Stahl ist normalerweise zuerst gehärtet, um haltbarer zu sein. Aber der gehärtete Stahl ist zu schwer und gewöhnliche Werkzeuge sind schwer zu bearbeiten.EDMhat NEIN Sorge für diese Faktoren. EsMühlen AnAeinzel Stelleauf der Oberfläche des StahlsVerwendung HochspannungelektrischFunken, so ist esAlso geeignetfür sehr harte Materialien.

- Gute Oberflächenqualität: Die von EDM verarbeitete Oberfläche erzeugt manchmal eine besonders empfindliche Textur. Wenn JS die Kühlergrillform des Lautsprechers verarbeitet, wird diese EDM -Textur direkt als Oberflächeneffekt des Endprodukts verwendet, und selbst der Polier- und Schleifprozess wird weggelassen.

4. Versammlung, Debugging & Testform

Installieren Sie die installierte Form auf derInjektionsformmaschinefür die erste Versuchsproduktion (T1 -Versuchsform).

Überprüfen Sie die von der Versuchsform erzeugten Proben: Dimensionsgenauigkeit, Erscheinungsqualität, unabhängig davon, ob es Mängel wie fehlende Materialien, Blitz, Deformation usw. gibt, usw.

Gemäß den Ergebnissen der Versuchsform ist es normalerweise erforderlich, die erforderlichen Korrekturen und Optimierungen für die Form vorzunehmen, und mehrere Runden von Versuchsformen (T2, T3 usw.) können erforderlich sein, bis die Probe alle Anforderungen vollständig erfüllt.

5. Endgültige Lieferung und Massenproduktion

Die Form istvollständig Erst nach der Versuchsformoperiert erfolgreichund die Probehatqualifiziert.Die Form wird seingereinigt und rostsicherschließlich in dieser Phase.

Anschließend kann es dem Kunden übergeben und auf der Injektionsformmaschine für die Produktion installiert werden. Die von Ihnen benötigten Kunststoffteile können in großen Mengen und stabil erzeugt werden.Agut gestaltet Brauch Plastikinjektion Formenkann Hunderttausende oder sogar verwendet werdenMillion mal.

Was sind die Hauptmerkmale von Injektionsformen?

1. Komplexität und Flexibilität des Designs

Die Formstruktur kann nach der Form des Produkts stark angepasst werden. Durch Kombination komplexer Mechanismen wie Module, Schieberegler, geneigten Oberteile und Zylinder können plastische Teile mit komplexen geometrischen Merkmalen wie konkav und konvex, Fäden und Löcher gebildet werden.

Die Raffinesse vonSchimmeldesignBestimmt direkt die Machbarkeit der Produktform. Insbesondere bei der Gestaltung und Herstellung weicher Kunststoffeinspritzformen,besonders Aufmerksamkeit muss Sei bezahlt zur Weichheit des verwendeten Materials und des Druckeffekts seiner Fluiditätsdifferenz auf demSchimmelinterne Struktur.

2. Anforderungen mit hoher Präzision

Für hochdarstellende Injektionsgeformteile sind genaue Größe, glatte Oberfläche und langlebige Form sehr wichtig.

Im Folgenden sind die Unterschiede in der Präzisions- und Finish -Anforderungen zwischen gewöhnlichen Kunststoffteilen und ihren entsprechenden Formteilen aufgeführt:

| Projekt anfordern | Anforderungen für gewöhnliche Kunststoffteile | Anforderungen für Formteile | Laser -Optikscheibeform |

| Dimensionsgenauigkeitsniveau | IT6-7 Level (ziemlich präzise). | IT5-6 Level (präziser). | Extrem hoch (weit über 5 überschreiten). |

| Oberflächenglattheit (RA) | 0,2-0,1 Mikrometer (sehr glatt). | <0,1 Mikrometer (sehr glatt). | Schimmelpilzfläche <0,01 Mikrometer. |

Um die Effizienz zu verbessern und die Kosten zu senken, müssen die Formen lange dauern. In der derzeitigen Branche müssen bessere Injektionsformen in der Regel mehr als 1 Million Produktionen standhalten können. Um so langlebig zu sein, muss die Struktur der Form selbst stark genug sein. Präzisionsformen normalerweise:

- Verwenden Sie einen besonders starken Schimmelpilzrahmen.

- Verdicken Sie die Vorlage (die Hauptstützplatte der Form).

- Fügen Sie Stützsäulen hinzu oder verwenden Sie sich verjüngende Lokalisierungsstifte, um zu verhindern, dass die Form verformt und unter dem riesigen Einspritzdruck biegt. Dieser Druck kann manchmal bis zu 100 MPa betragen, was mehr als 1 Tonne Kraft pro Quadratzentimeter entspricht!

DerAuswerfermechanismusDadurch können Kunststoffteile aus der Form ausgeworfen werden, ist auch sehr wichtig. Wenn es nicht ordnungsgemäß erledigt ist, wird das Produkt deformiert oder ungenau in der Größe. Daher muss die Position des Ejektors ausgewählt werden, um sicherzustellen, dass alle Teile des Produkts gleichmäßig und reibungslos entenkt werden können, ohne festzuhalten oder ausgeschaltet zu werden.

3. Der Schlüssel zur hohen Produktionseffizienz

Sobald die Form debugiert und in Produktion gesteckt ist, ist ihr Zyklus (aus Schimmelpilzschließung, Injektion, Kühlung bis Formöffnung und Auswurf) sehr schnell. Diese Funktion macht dasInjektionsformprozessäußerst effizient in der groß angelegten Produktion.

4. Die Wartung ist unerlässlich

Während des langfristigen Gebrauchs haben Formen unweigerlich Probleme wie Kratzer und Grat aufgrund von Verschleiß, Korrosion und Müdigkeit. Daher ist es notwendig, einen regelmäßigen Wartungsplan zu formulieren, einschließlich Reinigung, Schmiermittel, Inspektion verschiedener beweglicher Teile (wie Ejektorstifte, Schieberegler) und Reparatur abgenutzter Teile.Wartung könnenerweitern dieSchimmelLebenwesentlich und sicherstellen Sie die Produktqualität und Produktionskontinuität.

Was sind die Haupttypen von Injektionsformen?

1. Schimmelpilzform

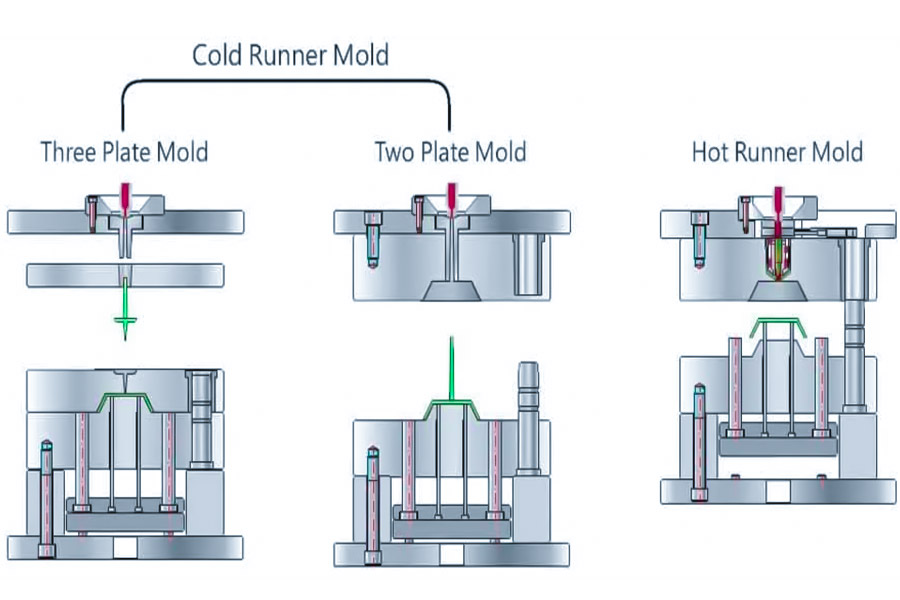

Wenn die Injektionsform geöffnet wird, wird der fertige Teil normalerweise mit dem Läufer ausgeworfen undTor verfestigtauf der Trennlinie (auch die Abschiedslinie genannt). Der größte Vorteil ist, dass die Struktur einfach ist, billig zu machen und schnell zu verarbeiten ist. Aus diesem Grund ist die Seitentechnologie, die bequem und erschwinglich zu bedienen ist, in vielen Fabriken, die Injektionsform ausführen, sehr häufig.

2. Schimmelpilzform und Multi-Cavity-Schimmelpilze

- Ein-Punkte-heißes Tor: Es ist einheißDüse, die den geschmolzenen Kunststoff direkt in die Formhöhle injiziert.Esist besonders geeignet fürFormen 'Entwürfe nur mitA einzelInjektionspunkt undA einzelHohlraum.

- Multi-Cavity-Form: Eine Form mit mehreren Formhohlräumen gleichzeitig, die mehrere identische Produkte in einem Injektionsformmassen herstellen kann.

| Schimmelpilztyp | Ein Produktionsproduktion | Einheitenkosten | Geeignet für die Szene |

| Einzelhöhlenform | 1 Komponente | Relativ hoch | Kleine Charge (mehrere hundert bis tausend) |

| Familienform | 2 oder mehr Komponenten | Relativ niedrig | Massenproduktion |

3. Hot Runner System

Diese Art von Schimmel enthält im Allgemeinen mehrere wichtige Teile: eine Düse, die erhitzt werden kann, eine heiße Läuferplatte, die sich zentral erhitzt undtransportiert Plastikzu allen Düsen und einem Elektrokasten, der die Temperatur steuert. Es gibt zwei gemeinsame Formen:

- Ein-Punkte-heißes Tor: Es ist eine erhitzte Düse, die den geschmolzenen Kunststoff direkt in den Formhöhle injiziert. Dies eignet sich besonders für Schimmelpilzdesigns mit nur einem Injektionspunkt und einem Hohlraum.

- Multi-Point-heißes Tor: Eine heiße Läuferplatte mit mehreren erhitzten Düsen, die daran angeschlossen sind, wird verwendet. Die Kunststoff fließt zu jeder Düse durch die heiße Läuferplatte und injiziert es dann separat in jeden Hohlraum. Daher kann diese Methode für Multi-Cavity-Formen und für die Mehrfach-Punkte-Fütterung eines komplexen Einzelkavitationsteils verwendet werden.

Die Arbeitsmethode des Hot Runner -Systems ähnelt etwas dem Point Gate. Der Kernunterschied besteht darin, dass der Kanal des geschmolzenen Kunststoffs in die beheizte Läuferplatte und die erhitzte Düse für die Isolierung eingewickelt ist und im Inneren nicht abkühlt und verhärtet. Auf diese Weise wird nur der fertige Teil beim Öffnen der Form entmoldet, und es gibt überhaupt kein kaltes Material, das sie beseitigt. Da das Material im Läufer immer heiß und fließend ist, ist es direkt mit dem Produkt verbunden und muss nicht entfernt werden. Daher wird dieses System häufig als Abfall-freies Gate-System bezeichnet.

Der offensichtlichste Vorteil besteht darin, dass es plastische Rohstoffe spart! Es ist besonders für Produkte geeignet, die hohe Genauigkeitsanforderungen haben oder die Kunststoff -Rohstoffe selbst sehr teuer sind oder die Teile schwer zu entwerfen und zu verarbeiten sind, was zu hohen Gesamtkosten für die Injektion von Injektionen führt. Einige weiche Kunststoffeinspritzformen, die eine spezielle Behandlung erfordern, profitieren häufig vom Stall und profitierenpräzise Injektionskontrolledes Hot Runner -Systems.

Welche Aspekte müssen im Formentwurf in Betracht gezogen werden?

1. Die Form des Teils selbst

Die Komplexität und die spezifische geometrische Form des Produkts bestimmen direkt die erforderliche Formstruktur. Komplexe Strukturen eignen sich in der Regel besser für mehrteilige Formen wie halbe Formen, die für Teilekombinationsformen bequem sind.

Gleichzeitig beeinflussen die komplexen Eigenschaften der Teile auch die Auswahl der Tore und die Anordnung des Abgasdesigns, um sicherzustellen, dass der Kunststoff sanft in die Form fließt und gleichmäßig abgekühlt werden kann.SchimmelpräzisionDie Anforderungen sind extrem hoch, und es muss sichergestellt werden, dass es vor der Produktion korrekt gemacht wird.

2. Materialeigenschaften

Die Eigenschaften des ausgewählten Injektionsformmaterials sind die Schlüsselbasis für die Konstruktion. Die Auswahl von Materialien bestimmt direkt: Die Auswahlkriterien für Schimmelstahl, die Anordnung von Kühlwasserkanälen, die Designideen des Ausschlägesystems und die spezifischen Einstellungen der späteren Formprozessparameter.

3.. Zuverlässiges und effizientes Auswurfsystem

Nachdem die Kunststoffteile in der Form abgekühlt und geformt wurden, müssen sie durch Strukturen wie Ejektoren, Pushplatten oder Ärmeln aus der Form ausgeworfen werden. Der Konstruktionsfokus des Ausschleudesystems besteht darin, die angemessene Ausschleuderposition zu bestimmen, die erforderliche Ausschleuderkraft genau zu berechnen, das Gleichgewicht und die Stabilität des Ausschlägeprozesses sicherzustellen und zu verhindern, dass die plastischen Teile während des Ausschlusses deformieren.

4. Berücksichtigung sowohl der Produktionskosten als auch der Machbarkeit

Der Entwurfsplan muss machbar sein und die Verarbeitungsfunktionen der Fabrik vollständig berücksichtigen (wie z.CNC -Verarbeitung, EDM, Oberflächenpolieren) und Kostenkontrolle. Kosten sind die große Sache! Machen Sie es nicht zu kompliziert, wenn Sie das Problem mit einer einfachen Struktur lösen können.

Für kostengünstige oder spezifische Projekte mit niedrigem Volumen ist es auch eine praktische Entscheidung, eine von guter Qualität verwendete Kunststoff-Injektionsformen zur Erfüllung der Anforderungen zu finden. Es ist auch wichtig, einen zuverlässigen verwendeten Kunststoff -Injektionsformen zum Verkaufskanal zu finden.

Wie löst JS die Schwierigkeiten von Injektionsformen?

1. komplexe strukturelle Probleme

Bei der Begegnung von Produkten mit Unterschnitten, Unterschnitten und anderen Orten, die schwierig zu entnehmen sind, ist JS gut darin, anspruchsvolle und zuverlässige Schieberegler und geneigte Ejektormechanismen zu entwerfen, damit diese beweglichen Teile während der Schimmelpilzöffnung und Auswurf reibungslos funktionieren können, und dass komplexe Produkte ebenfalls reibungslos beeinträchtigt werden können, und der Schild ist stabil und differenz.

2. Erfüllen Sie die Anforderungen der medizinischen Teile genau

Für die hohe Sauberkeit, Ultra-Präzision und Null-Defekt-Anforderungen vonmedizinische TeileJS strebt nach Kunststoffeinspritzformen nach Spitzenleistungen in Bezug auf die Materialauswahl, die Abgasendesign, die Toleranzkontrolle und die Auswurflösungen, um sicherzustellen, dass die erzeugten medizinischen Teile genau sind, perfekt in der Oberfläche, sicher und zuverlässig.

3. Produktionseffizienz und Stabilität

Ob die Form einfach zu bedienen ist, hängt davon ab, ob die Produktion schnell und stabil ist. Wir achten besonders darauf, das Design von Kühlwasserkanälen zu optimieren, damit die Wärme schnell und gleichmäßig aufgelöst werden kann und den Formzyklus erheblich verkürzt. Gleichzeitig beseitigt das genaue Auspuffkonstruktion die Probleme der eingeschlossenen Luft und des Brennens, so dass die langfristige kontinuierliche Produktion auch stabil gute Produkte ausgeben und Ausfallzeitabfälle verringern kann.

4. Kosten und Leistung

Angesichts des Kostendrucks geben wir professionelle Ratschläge: Investieren Sie großzügig dort, wo heiße Läufer benötigt werden, und seien sparsam, wo die Struktur vereinfacht werden soll. Wir sind in den Eigenschaften verschiedener Stahlmaterialien verfügen, verwenden gute Stahl und lange Lebensdauer in wichtigen Spannungsteilen und verwendenWählen Sie Materialien ausAnnähernd für Sekundärteile, während die Haltbarkeit der Form sichergestellt und die Gesamtkosten kontrolliert werden.

Zusammenfassung

Kunststoffeinspritzformen sind wichtige Werkzeuge für großflächige, hocheffiziente und kostengünstige Produktion verschiedener komplexer Kunststoffprodukte in den Fabriken.Bearbeitungstechnologien, Materialwissen, Temperaturmanagement und wie Kunststoff fließt. Das Beherrschen des relevanten Wissens über Injektionsformen kann eine solide Grundlage für Ihre Entscheidungsfindung bilden und die Arbeitseffizienz effektiv verbessern.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

FAQs

1. Wie funktioniert Injektionsformung?

Injection -Formteile ist das Injektieren geschmolzener Kunststoff in eine geschlossene Form bei hohem Druck, Kühlung und Verfestigung und dann die Form, um das Produkt auszuwerfen. Der Prozess umfasst: Schimmelschließung → Injektion → Druckhalte → Kühlung → Schimmelpilze → Ausstoß → Zyklusbetrieb.

2. Aus welchen Materialien bestehen Injektionsformen?

Injektionsformen bestehen normalerweise aus Werkzeugstahl (wie P20, H13) oder Carbid, und die Oberfläche kann verchromt oder nitriert werden, um den Verschleißfestigkeit zu verbessern. Einige einfache Formen verwenden Aluminiumlegierung, um die Kosten zu senken.

3. Können Injektionsformen mehrere Hohlräume haben?

Injektionsformen können mit mehreren Hohlräumen ausgelegt werden. Dies ist eine Schlüsseltechnologie zur Verbesserung der Produktionseffizienz. Durch eine Injektion können gleichzeitig mehrere identische oder verschiedene Teile geformt werden, wodurch die Kosten pro Stück und Zykluszeit erheblich reduziert werden.

4. Wie lange kann eine Injektionsform verwendet werden?

Die Lebensdauer einer Injektionsform beträgt in der Regel mehr als 150.000 bis 1 Million Mal, abhängig von der Qualität des Stahls, der Häufigkeit des Gebrauchs, des Wartungsstatus und der Produktionsumgebung. Hochwertige Stahlformen können millionenfach ordnungsgemäß gewartet werden.

Ressource