Viele Kunststoffprodukte auf dem Markt stammen aus dem gleichen Kernprozess:Plastikspritzformung. Hinter dieser effizienten Produktion steckt der reale Protagonist die Injektionsform. Es ist verantwortlich für die Gestaltung des heißen und geschmolzenen Kunststoffs in die endgültige Form, die wir benötigen.

Klingt ein bisschen magisch? In der Tat ist es der erste Schritt, zu verstehen, wie Kunststoffeinspritzformen funktionieren, um zu verstehen, wie Kunststoff -Injektionsformen hergestellt werden. Als nächstes werden wir die innere Struktur und den Workflow von Kunststoffeinspritzformen Schritt für Schritt abbauen, um zu sehen, wie sie Plastikpartikel in nur wenigen Zehn Sekunden in physikalische Objekte in unseren Händen verwandeln.

Was müssen wir über Plastikspritzformen wissen?

Wenn Sie eine Plastikbecher aus einer bestimmten Form herstellen möchten, reicht sie definitiv nicht aus, um sie nur von Hand zu kneifen, da die Effizienz zu niedrig ist. Zu diesem Zeitpunkt müssen Sie a verwendenKunststoffeinspritzform. Die Struktur dieser Form selbst ist ziemlich komplex und besteht normalerweise aus mehreren festen Metallteilen (wie Stahl), die genau bearbeitet und zusammengebaut werden. Es muss in der Lage sein, dem hohen Druck und hohen Temperatur während der Injektion standzuhalten, und es muss in der Lage sein, sich genau zu öffnen und zu schließen, damit die fertigen Teile reibungslos entmoldet werden können.

Es gibt auch viele Arten von Kunststoffeinspritzformen. Einige sind sehr einfach, einfach offen und nah. Einige sind besonders komplex, mit beweglichen Teilen im Inneren und einige müssen zweifarbige Kunststoffteile herstellen. Aber egal welchen Typ, die Kernfunktion ist dieselbe: um den geschmolzenen Kunststoff zu formen und die gewünschten Kunststoffprodukte herzustellen. Es ist der unsichtbare, aber äußerst wichtige Held hinter den Kulissen hinter der Massenproduktion von Plastikteilen.

Wie funktioniert die Form für Kunststoffeinspritzform?

1. Schimmelpack und Verriegelung

Wenn die Form funktioniert, werden zuerst ihre zwei Hälften (bewegliche Form und fixe Form) zusammen geschlossen.

Der riesigeSchimmelpackungerzwingen, dass sie fest sperrt und keine Lücken hinterlassen. Dies ist sehr kritisch, da mit Hochdruckplastik als nächstes in ihn injiziert wird. Wenn die Form nicht verschlossen ist, läuft der Kunststoff aus und die Teile werden beschädigt.

2. Injektion von Plastik

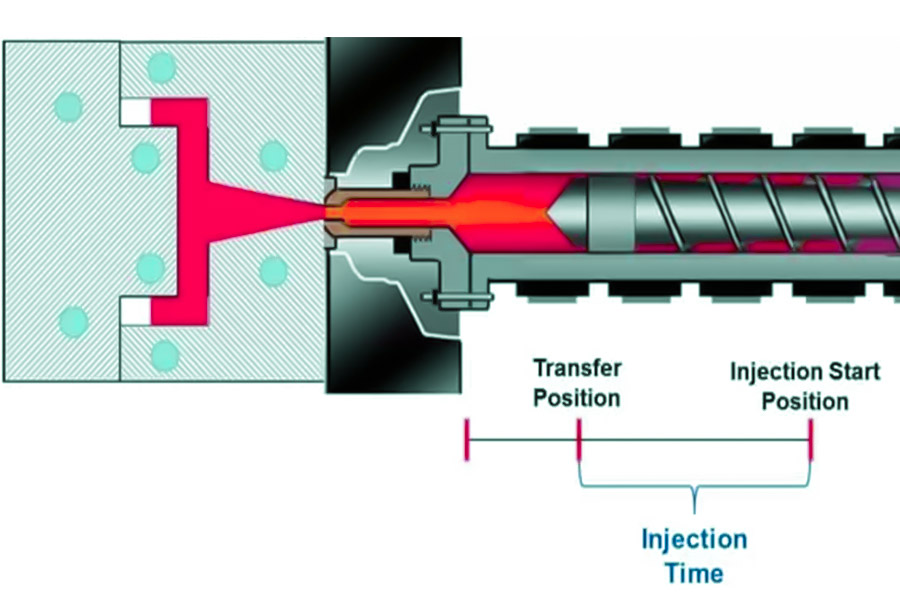

Kunststoffpartikel werden zum Erhitzen in den Lauf der Injektionsformmaschine geschickt. Die Temperatur ist sehr hoch und der Kunststoff schmilzt schnell in einen sirupähnlichen Zustand.

Anschließend drückt die Schraube am vorderen Ende der Injektionsformmaschine mit Kraft nach vorne, und der geschmolzene Kunststoff wird durch das Tor auf der Form bei sehr hohem Druck in den Hohlraum in der Form in die Geltung gebracht. Die Form dieses Hohlraums ist die Form des gewünschten plastischen Teils, den Sie am Ende wollen.

Besonderer Hinweis: Wenn Sie für die Verarbeitung weiche Kunststoffeinspritzformen verwenden möchten, muss das Design der Form möglicherweise spezieller mit dem Auspuff sein, um zu verhindern, dass der weiche Kunststoff die Luft einpackt und Blasen bildet oder im Inneren brennt.

3. Druckgehalten und Abkühlen

Nachdem der Kunststoff den Hohlraum gefüllt hat, wird die Schraube nicht sofort zurückgezogen. Es bleibt weiterOberfläche des TeilsVon der Sunken- oder der inneren Schrumpfhöhle und der Sicherstellung, dass die Teilgröße genau und voll ist.

Gleichzeitig spielt die Form eine kühlende Rolle. In der Regel befinden sich viele dünne Rohre in der Form mit zirkulierendem kaltem Wasser. Das kalte Wasser nimmt die Hitze kontinuierlich aus der Form weg. Der geschmolzene Plastik beginnt zu härten und formuliert. Diese Kühlzeit macht den größten Teil des gesamten Produktionszyklus aus und wirkt sich direkt auf die Produktionsgeschwindigkeit aus.

In einigen Fällen können Aluminium -Kunststoff -Injektionsformen verwendet werden, z. B. Proben, kleine Chargenproduktion oder Teile mit besonders einfachen Strukturen. Die Vorteile von Aluminium sind schnelle Verarbeitung und niedrige Kosten, aber ihre Nachteile sind auch offensichtlich: Es ist nicht so hart und abgenutzt wie Stahl, und seine Wärmeableitungskapazität ist nicht so gut wie Stahl.

4. Schimmelpilze

Wenn der Teil in der Form kühl genug abgekühlt ist und seine Form aufrechterhalten kann, lockt sich der Klemmmechanismus die beiden Hälften der Form entlang desTrennfläche.

5. das Teil auswerfen

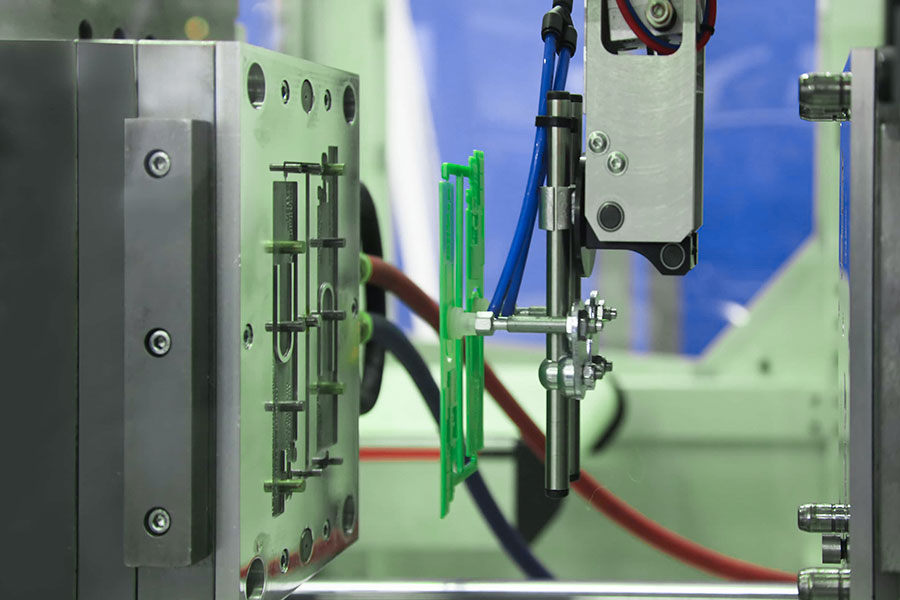

Nachdem die Form geöffnet ist, ist der geformte Kunststoffteil normalerweise immer noch am Hohlraum an der Seite der beweglichen Form befestigt. Zu diesem Zeitpunkt bewegt sich die Ejektorstruktur in der Form, um das Teil aus der Form herauszuholen und ihn auszuwerfen.

Der Ausstoßschritt muss geschickt, mit ausreichender Kraft und genauer Position ausgelegt werden, und der Teil darf nicht mit weißen Markierungen deformiert oder ausgeworfen werden.

6. Zurücksetzen, um sich auf die nächste Runde vorzubereiten

Nachdem der Auswerfer das Teil ausgeworfen hat, wird er sofort zurückgezogen und in seine ursprüngliche Position zurückkehren. Gleichzeitig sind die bewegliche Form und die feste Form wieder geschlossen und verschlossen. Die Schraube der Injektionsformmaschine dreht sich und zieht sich gleichzeitig zurück, injiziert neue Plastikpartikel, erhitzt und schmilzt sie sowie die nächste Injektion. Der gesamte Zyklus wiederholt sich selbst und plastische Teile werden kontinuierlich erzeugt.

Wie werden Kunststoffeinspritzformen komponiert?

Beim EntwerfenBenutzerdefinierte plastische InjektionFormen müssen Faktoren wie die spezifische Struktur des Produkts, die Produktionsanforderungen und die Kosten umfassend berücksichtigt werden. Das Folgende ist ein gezielteres Design dieser Teile:

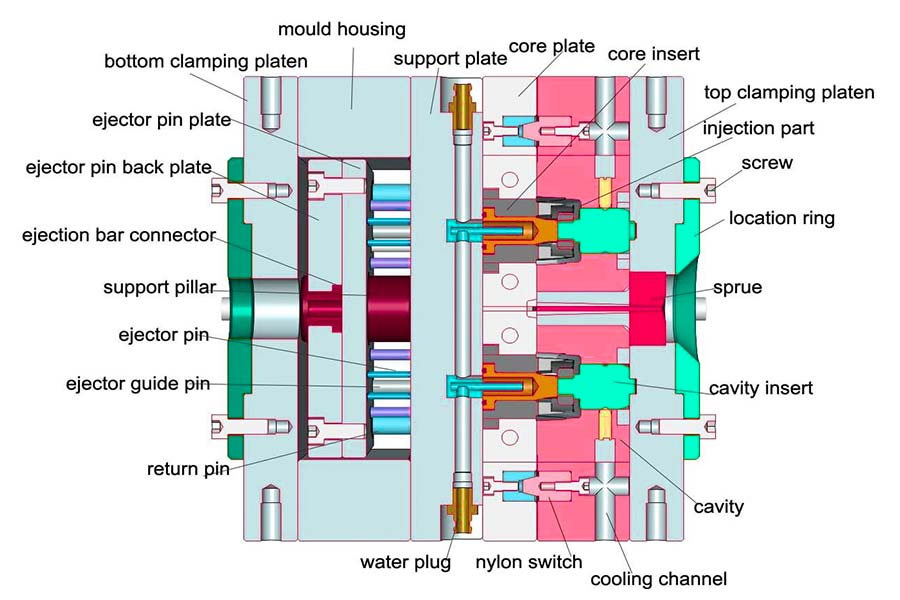

1. Schimmelfixierungsgerät

Die Form besteht aus zwei Hälften, oberen und unteren und muss mit einer speziellen Befestigungsplatte an die Vorlage der Injektionsformmaschine eingesperrt werden. Einige Maschinen werden mit großen Schrauben festgezogen und fixiert, während andere direkt mit starken Magneten gesaugt werden. Dies stellt sicher, dass die Form während des Betriebs fest festgelegt werden kann und nicht lockert.

2. Kunststoffeinlass und Positionierung

An der Vorderseite des Maschinenlaufs befindet sich eine Düse, und der geschmolzene Kunststoff wird von hier aus gepresst. Diese Düse muss genau an einer kleinen Schnittstelle an der Form befestigt sein, die als GREE -HEILE bezeichnet wird. Die Form hat auch einen Positionierungsring, dessen Funktion es sicherstellt, sicherzustellen, dass die Düse ausgerichtet und gegen die Mitte der Sprue -Hülle gedrückt werden kann, damit der Kunststoff die Form sanft betreten kann.

3. Kunststoffzuflusskanal

Nachdem der Kunststoff durch die Torhülle in die Form der Düse gelangt, fließt er zunächst in einen Hauptkanal, der als Hauptzweigerkanal bezeichnet wird. Dann fließt der Plastik vom HauptZweigkanalIn kleinere Kanalzweige, die den Kunststoff auf den Eingang jedes Formbereichs verteilen, dh das Tor. Das Tor ist der letzte Kanal, in dem der Kunststoff tatsächlich in den endgültigen Formbereich eintritt.

4. Formkernstruktur

Die endgültige Form des Produkts wird im Hohlraum gebildet. Normalerweise wird ein konkaves Loch in der Stahlplatte der oberen Form geöffnet, die der Hohlraum ist.

Ein konvexer Teil wird auf der Stützplatte der unteren Form befestigt, die der Kern ist. Es wird in den Raum des Hohlraums eingeführt und stellt zusammen die Form des Produkts.

Wenn die beiden Hälften der Form kombiniert werden, ist die Lücke zwischen dem Hohlraum und dem Kern die Wandstärke unseres Endprodukts, und der geschmolzene Kunststoff wird hier injiziert und gefülltCool und Form.

Um die Form gleichmäßig gestresst zu machen, sind die Formeinheiten in einer Reihe von Formen normalerweise symmetrische Kombinationen von 1, 2, 4, 8 usw.

Abteilung für Schimmelpilzhöhlenfunktionsgebiet:

| Bereichsname | Hauptrolle | Beschreiben |

| Schimmelpilzhöhle | Gestalten Sie die wichtigste externe Form des Produkts. | Auf der oberen Hälfte der Form befestigt, um eine konkave Kontur zu bilden. |

| Kerntyp | Gestaltung der inneren Form und detaillierten Struktur des Produkts. | Auf der Stützplatte der unteren Form befestigt und bildet eine erhöhte Kontur. |

| Bildungseinheit | Der genaue Bereich, in dem sich ein oder mehrere Produkte bilden. | Die Mengenplanung ist der Schlüssel zum Entwerfen kundenspezifischer Kunststoffeinspritzformen. |

5. Kühlsystem

Wenn der geschmolzene Kunststoff injiziert wird, ist die Temperatur sehr hoch und muss schnell abgekühlt und festgelegt werden. Ein ganzer Satz von Rohren wird in der Form vorverletzt. Kaltes Wasser zirkuliert in diesen Rohren, um die Wärme wegzunehmen, die erzeugt wird, wenn sich der Kunststoff verfestigt. Die Qualität dieses Systems wirkt sich direkt auf die Produktionsgeschwindigkeit aus und ob das Produkt verformt oder sich verzieht.

6. Schimmelausrichtungsanleitung

Die Form öffnet sich und schließt tausende Male. Um sicherzustellen, dass der Hohlraum und der Kern jedes Mal zu 100% ausgerichtet werden können, wenn die oberen und unteren Formen geschlossen werden, befinden sich mehrere Sätze (normalerweise 4) konische Führungssäule an der Seite der Form, die in die entsprechenden Führungärmel eingefügt werden. Sie sind wie Präzisionsführerschienen, sodass die beiden Hälften der Form die Öffnungs- und Schließbewegungen stabil und genau abschließen können, um sicherzustellen, dass die Form des Produkts immer konsistent ist.

7. Auswerfermechanismus

Nachdem das Produkt abgekühlt und verfestigt wurde, muss es aus dem engpackten Kern entfernt werden, andernfalls kann die Form nicht geöffnet werden oder das Produkt wird beschädigt. Dies ist die Aufgabe desAuswerfermechanismus.

Die Hauptkomponente besteht aus einer Reihe kleiner Säulen oder kleinen runden Stangen, die auf einer beweglichen Ejektorplatte installiert sind. Nachdem die Form geöffnet wurde, drückt die Maschine die Auswerferplatte nach vorne, und diese kleinen Säulen erstrecken sich aus und drücken gleichmäßig gegen die Rückseite des Produkts oder die entsprechende Position, wodurch sie sanft vom Kern wegdrückt.

Die Ejektorplatte selbst benötigt auch einen Stützrahmen, um die Position dieser Auswerfer zu fixieren, um sicherzustellen, dass sie nur nach vorne und rückwärts drücken, ohne zu zittern oder zu rotieren.

Ist es teuer, Kunststoffeinspritzformen herzustellen?

Die Preisspanne der Kunststoffeinspritzformen ist extrem breit und reicht von einigen tausend bis Millionen RMB (entspricht ein paar hundert bis hunderttausenden US -Dollar). Ob es teuer ist, hängt von den spezifischen Anforderungen des Produkts, der Produktionsziele und des Budgets ab. Die wichtigsten Einflussfaktoren sind wie folgt:

1. Produktkomplexität

Je komplexer die Form ist, desto höher sind die Kosten: Hohlräume, dünne Wände, feine Texturen oder Strukturen, für die Schieberegler/Schräg -Ejektoren zum DeMold die Entwurfsschwierigkeit, die Verarbeitungszeit und die Anzahl der Teile erheblich erhöhen und den Preis erhöhen.

Präzisionsanforderungen bestimmen die Verarbeitungsinvestitionen: strenge dimensionale Toleranzen (wie ± 0,02 mm) oderSpiegelpolierenDie Anforderungen erfordern hochpräzierende Geräte und mehr Zeit.

2. Anzahl der Formhohlräume

Für jeden zusätzlichen Hohlraum (z. B. von 1 Hohlraum bis 8 Hohlräumen) wird der Stahlverbrauch und das Verarbeitungsvolumen der Kernkomponenten nahezu verdoppelt, und die Form und das Gewicht nehmen ebenfalls zu.

3. Auswahl der Schlüsselstahl

- Die Stahlqualität sind die Grundkosten: Stahl für Kern-, Hohlraum- und andere Kernkomponenten ist von entscheidender Bedeutung.

- Normale Teile: Inländischer P20/718 -Stahl ist ausreichend.

- Teile mit hoher Nachfrage: Importierter hochwertiger Stahl wie H13/S136 ist erforderlich, und der Preis ist um ein Vielfaches höher.

4. Schimmelpilzgröße

Große Formen haben mehr Verbrauchsmaterialien und erfordern großeWerkzeugmaschinenzur Verarbeitung. Die Hebezeug- und Kühldesigns sind komplex und die Kosten nimmt natürlich zu.

5. Referenz für Schimmelpreispreisbereiche

| Schimmelpilztyp und Eigenschaften | Repräsentatives Produkt | Geschätzte Preisspanne (USD) | Haupttreibfaktoren |

| Einfach und klein (einzelnes Loch) | Flaschenkappe, einfache Schale. | 1.000–7.000 | Einfache Struktur, kleiner Größe, gewöhnlicher Stahl, Kaltläufer. |

| Mittlere Komplexität (1-4 Akupunktpunkte) | Home Appliance -Tasten, Werkzeuggriffe. | 7.000–40.000 | Detailstruktur, möglicherweise einschließlich Schieberegler, Kaltläufer. |

| Hohe Komplexität/Präzision (Mehrhöhlen) | Kfz -Innenteile, Präzisionsgeräte. | 40.000 - 200.000+ | Komplexe Kern -Pull -Struktur, hohe Präzision, heißer Läufer. |

| Große, komplexe/lange Lebensanforderungen | Auto Stoßfänger, Haushaltsgeräteschale. | 110.000 - 400.000+ | Riesige, ultra -komplexe Struktur, fortschrittlicher Stahl. |

Vorschläge zur Budgetkontrolle:

- Klarer Kernbedarf: Vermeiden Sie übermäßiges Streben nach unnötigen Präzision oder Oberflächeneffekten.

- Betrachten Sie Second-Hand-Optionen: Wenn das anfängliche Budget begrenzt ist und die Konstruktionsänderungen gering sind, ist die verwendeten Kunststoff-Injektionsformen zum Verkaufsmarkt erkundet. Bewerten Sie sorgfältig den Status und die Anwendbarkeit gebrauchter Kunststoffeinspritzformen, um die Kosten effektiv zu senken.

- Genauige Angebote erhalten: Es ist klüger, detaillierte Zeichnungen bereitzustellen, um Zitate von mehreren Lieferanten zu vergleichen.

Beeinflusst Injektionsdruck Plastik -Injektionsformen?

Injektionsdruckhat einen direkten und wichtigen Einfluss auf den Arbeitszustand und das Leben der Form. Dieser Druck ist die Stromquelle, die den geschmolzenen Kunststoff antreibt, um den Hohlraum bei hoher Geschwindigkeit zu füllen. Es wirkt nicht nur auf den Kunststoff, sondern auch auf die Form selbst. Die spezifischen Auswirkungen spiegeln sich in den folgenden Schlüsselaspekten wider:

| Einflussaspekt | Die Schlüsselrolle, die Formen tragen | Mögliche negative Ergebnisse |

| Stabilität sperren | Bewerben Sie sich für das Formabschieds -Interviewdiagramm, um die Form zu öffnen. | Fliegende Kante/Nachverfolgungserzeugung. |

| Innere Teile/Strukturstärke | Erzeugen Sie lokale Hochdruckpunkte, um schwache Bereiche zu beeinflussen (dünne Stahl/kleine Teile/bewegliche Teile). | Verformung, Fraktur und Bewegung von Teilen. |

| Widerstandsoulding | Erhöhen Sie die Verpackungskraft von Kunststoff im Kern. | Schwierigkeiten beim Ausschalten, Produktdeformation/Schädigung. |

| Langfristige strukturelle Zuverlässigkeit | Der kontinuierliche Einfluss führt zu Verschleiß, und strukturelle Komponenten werden regelmäßig belastet. | Beschleunigter Verschleiß von Hohlräumen/Toren, verkürzte Lebensdauer von beweglichen Teilen wie Führungspfosten/Ärmeln und Ansammlung der elastischen Verformung der Schimmelpilz, die zum Verlust von Genauigkeit oder Rissen führt. |

Einspritzdruck ist eine notwendige Erkrankung, um die zu gewährleistenglatte Füllungvon Plastik, aber es gibt höhere Druckwiderstandsanforderungen für die Form. Unabhängig davon, ob es sich um eine neu hergestellte Präzisionsform oder ein auf dem Markt zirkulierender Gerät handelt, ist eine angemessene Einstellung des Einspritzdrucks sehr wichtig.

Warum können wir nicht ohne Plastikinjektionsformen verzichten?

Kunststoffeinspritzformen sind ein unverzichtbarer Eckpfeiler der modernen Industrie. Der Grund dafür ist, dass sie drei Schlüsselprobleme lösen:

1. Effiziente und genaue Replikationsfähigkeit

- Formrealisierung: Egal wie präzise die Schnalle, dünne Wand oder gekrümmte Struktur ist, die Form kann sie sofort genau kopieren. Ohne sie sind komplexe Kunststoffteile schwer effizient zu formen.

- Massenproduktion: Ein Satz qualifizierter Formen kann kontinuierlich und stabil zehntausende bis Millionen von hochkonsistenten Teilen produzieren. Diese Effizienz ist durch eine einzelne Verarbeitung unübertroffen.

2. Garantie für die Produktgenauigkeit

Dimensionsstabilität:PräzisionsformenStellen Sie sicher, dass die dimensionale Abweichung der in jedem Zyklus geformten Teile extrem klein ist. Dies ist die grundlegende Prämisse, damit die moderne Produktbaugruppe nahtlos und zuverlässig ist.

3. Kostenkontrolle

- Funktionelle Strukturform in einem Schritt: Mit Hilfe hoch entwickelter Strukturen wie Schieberegler und geneigten Oberteile kann die Form direkt Unterschnitte, Fäden, Einfügen von Baugruppen und komplexen Oberflächentexturen in einem Schritt erzeugen und nachfolgende Prozesse stark reduzieren.

- Großer Kostenvorteil: Obwohl die anfängliche Investition in Formen hoch ist, sind die Einheitenkosten viel niedriger als bei anderen Prozessen (z. B. CNC-Verarbeitung und 3D-Druck), wenn sie an groß angelegte Produkte verteilt werden.

Was sind die Schlüsselindustrien, die von Kunststoffeinspritzformen bedient werden?

1. Automobil und Transport

Es besteht ein dringender Bedarf an hoher Präzisions- und Langzeitformen für die Herstellung von Innen- und Außenschnitten (Instrumententafeln, Türplatten), wärmebeständigen Motorkompartenten (Kanäle, Abdeckungen) und funktionelle Teile (Kabelbaumanschlüsse, elektronische Häuser). Die Leistung von Komponenten in harten Umgebungen hängt von abhängig vonprofessionelle FormGarantien.

2. Unterhaltungselektronik und Haushaltsgeräte

Die Produkt -Iteration ist schnell und die Integration von Miniaturisierung, dünnen Wänden und komplexen Schnallen ist erforderlich. Die Form sorgt dafür, dass das Mobiltelefon-/Computergehäuse, die interne Halterung, das Ladegerät und das Haushaltsgerätepanel sowohl ein hohes Präsidenten-Erscheinungsbild als auch die strukturelle Stärke haben, um die Konsistenz der Batch-Montage zu erfüllen.

3. medizinische und medizinische Ausrüstung

Medizinische Teile Kunststoffeinspritzformen stehen in direktem Zusammenhang mit der Lebenssicherheit und haben strenge Anforderungen:

- Es ist notwendig, ein Traaceless -Formular von Mikrostrukturen (wie Flüssigmedizinkanäle und Präzisionsklappenkerne) zu erreichen.

- Stellen Sie die sterile Oberfläche sicher (Spiegelpolieren, kein toter Winkeldesign).

- Kompatibel mitBiokompatible Materialien(wie Implantatunterstützungsringe, Maskendichtungen).

- Spritzen, diagnostische Gerätegehäuse, Inhalatorkomponenten usw.

4. Industrieausrüstung und Zubehör

Stellen Sie hochfeste, kräftige konstante Kunststoffteile für Gerätegehäuse (Elektrowerkzeuge, Instrumentenboxen), funktionelle Strukturteile (Zahnräder, Riemenscheiben) und Rohrverbindungen bereit. Das Schimmeldesign muss die mechanische Leistungsunterstützung stärken.

Zusammenfassung

Hinter jeder Reihe benutzerfreundlicher Kunststoffeinspritzformen gibt es einepräzises Design, geeignete Materialien und ausgezeichneter Herstellungsprozess. Dies ist der Kernwert des Formteils-es ist nicht nur ein Produktionsinstrument, sondern auch eine wichtige Unterstützung für Unternehmen, um neue Produkte herzustellen, stabile Massenproduktions- und Kontrollkosten zu gewährleisten.

Als Partner, das tief in das Gebiet des Injektionsformens involviert ist, bietet JS:

✅ Support der Vollprozess von Design zur Massenproduktion.

✅ Hochvorbereitungsform.

✅ Schnelle Reaktion und Schimmelpilzüberprüfung.

Unabhängig davon, ob Sie Automobil-Präzisionskomponenten, sterile Teile oder innovative Strukturen für Unterhaltungselektronik benötigen, kann JS professionelle Schimmelpilztechnologie verwenden, um Ihr Design genau zu implementieren.

👉Kontaktieren Sie unsUm Ihre exklusive Massenproduktionslösung anzupassen!

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

FAQs

1. Was ist Kunststoffeinspritzform?

Kunststoffeinspritzformung ist ein Herstellungsprozess, bei dem geschmolzene Kunststoff in einen geschlossenen Formhöhlen unter hohem Druck injiziert und dann die Form öffnet, um den plastischen Teil nach dem Abkühlen und Verfestigung auszuwerfen.

2. Wofür wird eine Kunststoff -Injektionsform verwendet?

Kunststoffeinspritzformen sind Kernwerkzeuge, die geschmolzene Kunststoff eine bestimmte Form, Größe und Oberflächengenauigkeit verleihen und das Ausstoß von Kunststoffteilen nach dem Abkühlen und Formen realisieren.

3. Wie geht Plastik in die Form?

Unter Druck auf die Schraube der Injektionsformmaschine ist der Kunststoff gezwungen, den Innenkanal des Hohlraums durch das Formgusssystem (Läufer, Gate) zu füllen.

4. Was sind die häufig verwendeten Materialien für Kunststoffeinspritzformen?

Zu den häufigen Materialien für Kunststoffeinspritzformen gehören hochfeste und peastresistente Metallmaterialien wie Werkzeugstahl (wie H13, P20), zementiertes Carbid und Edelstahl (wie 420).