Rapid Prototyping hat sich zu einer zentralen Triebkraft im modernen Industriedesign entwickelt und schlägt eine entscheidende Brücke zwischen konzeptioneller Innovation und physischer Validierung.

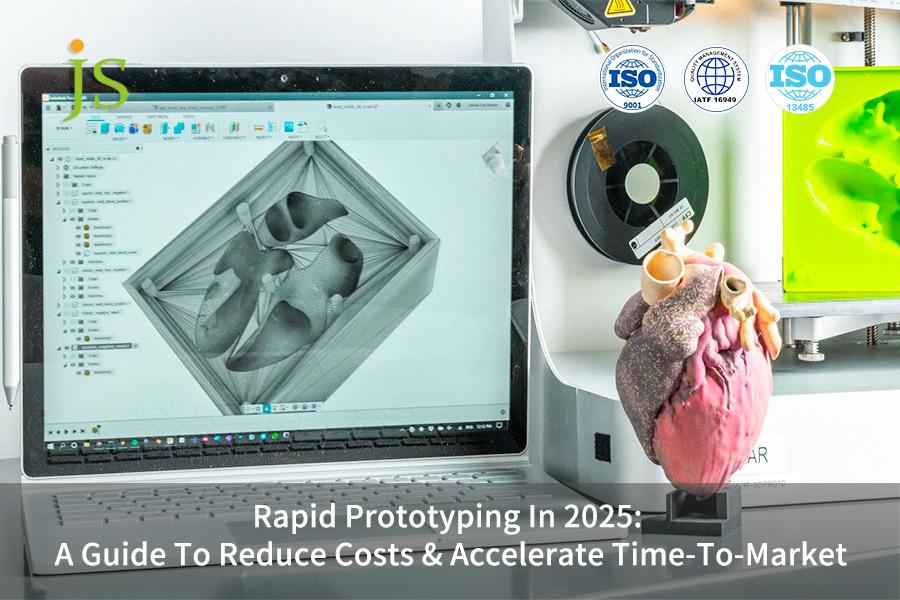

Im Wesentlichen handelt es sich bei der digitalen Modellierung um eine tiefgreifende Verschmelzung von physikalischer Fertigungstechnologie, die abstraktes Design in greifbare und messbare physikalische Modelle umwandelt, um Produktfunktionalität, Ästhetik und Praktikabilität in den frühen Phasen der Produktentwicklung schnell zu validieren.

Das Verständnis von Rapid Prototyping hilft nicht nur bei der Optimierung von Prozessen, sondern beschleunigt auch die Iterationszyklen.

JS Precision bietet Dienstleistungen im Bereich Rapid Prototyping an, integriert additive Fertigungstechnologien (z. B. SLA/DLP) und CNC-Bearbeitungstechnologien und iteriert Metallverbundkomponenten in kurzer Zeit bei der Entwicklung von Robotergelenkprototypen, wodurch der Designvalidierungszyklus erfolgreich auf 60 % des Branchendurchschnitts verkürzt wird.

Aufbauend auf der Erfahrung mit mehr als 1.000 hochkomplexen Aufträgen pro Jahr definiert JS die Rolle der Rapid-Prototyping-Technologie in der High-End-Fertigung neu – nicht nur als Laborwerkzeug, sondern auch als Infrastruktur für Innovation durch interdisziplinäre Zusammenarbeit.

Zusammenfassung der Kernantworten

| Kernabmessungen | Lösungsschlüssel | Nutzen für Ihr Projekt |

| Kerndefinition | Rapid Prototyping ist ein iterativer Prozess der Umwandlung digitaler Modelle in physische Prototypen zur Validierung von Funktion, Ästhetik und Benutzerfreundlichkeit. | Es ist ein zentrales Instrument zur Reduzierung des F&E-Risikos und zur Beschleunigung der Markteinführung , nicht nur zur "Erstellung eines Modells". |

| Kernprozess | 5 Kernschritte: Anforderungsdefinition → Digitale Modellierung → Prototyping → Multidimensionales Testen → Iterative Optimierung. | Bietet einen bewährten, systematischen Rahmen, um sicherzustellen, dass Ihr Prototyping-Prozess effizient und zielorientiert ist. |

| Technologieauswahl | Es hängt primär vom Zweck des Prototyps ab: 3D-Druck eignet sich für komplexe Geometrien. CNC-Bearbeitung eignet sich für hochpräzise, hochintensive Funktionstests. | Die Wahl der richtigen Technologie kann bis zu 30 % an Kosten und Zeit sparen ; unsere Experten bieten Ihnen die besten Lösungen. |

| Kostenkontrolle | Die Kosten werden durch Material, Arbeitsaufwand und Nachbearbeitung bestimmt. Eine effektive Optimierung ist durch intelligente Prozessplanung und kostenlose DFM-Analyse möglich. | JS Precision kann durch interne Effizienzoptimierung die Kosten pro Prototyp auf 60 % des Branchendurchschnitts senken. |

| Endziel | Schnelle Iteration zur Validierung der Designmachbarkeit bei minimalen Kosten und kürzester Zykluszeit, wodurch ein zuverlässiger Maßstab für die Massenproduktion geschaffen wird. | Es hilft Ihnen, wichtige Entscheidungen schneller zu treffen und Ihre Ressourcen auf die Produktrichtung zu konzentrieren , die am ehesten Erfolg verspricht. |

Wichtigste Erkenntnisse

Bevor Sie sich mit den Details dieses Artikels befassen, hier unsere wichtigsten Schlussfolgerungen und Handlungsempfehlungen:

1. Die Iterationsgeschwindigkeit entscheidet direkt über die Wettbewerbsfähigkeit: Der Kernvorteil von Rapid Prototyping liegt in der schnellen Iteration. Durch die Verkürzung des Design-Test-Verbesserungs-Zyklus um 50 % kann Ihr Produkt früher auf den Markt gebracht werden und sich so einen Wettbewerbsvorteil sichern.

2. Erfolg beginnt mit klaren Zielen: Definieren Sie den genauen Zweck des Prototyps, bevor Sie mit seiner Entwicklung beginnen – soll er das Konzept beweisen, die Funktionalität testen oder das Aussehen bewerten? Dies wirkt sich direkt auf die Technologieauswahl und die Kostenkontrolle aus.

3. Die Kosten für CNC-Prototypen sind gut kontrollierbar: Durch die Zusammenarbeit mit uns bei der Analyse der Herstellbarkeit können die Kosten durch Strukturoptimierung und Materialsubstitution erheblich gesenkt werden, ohne die Funktionalität zu beeinträchtigen.

4. Wählen Sie Partner statt Lieferanten: Hervorragende Hersteller von kundenspezifischen Prototypen wie JS Precision bieten Ihnen technische Einblicke statt nur Fertigungsdienstleistungen und werden so zu Ihren technischen Partnern.

5. Ein Angebot einzuholen ist der erste Schritt zu mehr Einblick: Die Anforderung eines Angebots für Rapid Prototyping dient nicht nur dem Preisvergleich, sondern ermöglicht Ihnen auch eine kostenlose, professionelle Beratung. Transparente Kostenanalyse ist unserer Überzeugung nach die Basis für eine erfolgreiche Zusammenarbeit.

Was ist die Kerndefinition von Rapid Prototyping?

Die Prototypenerstellung ist der Schlüsselprozess zur Umsetzung eines digitalen Designsystems in ein physisches Modell, um Funktionalität, Ästhetik und Praktikabilität zu überprüfen. Im Kern geht es darum, potenzielle Probleme zu identifizieren und Lösungen in den frühen Phasen der Produktentwicklung durch schnelle und kostengünstige Iterationen von Prototypen zu optimieren.

Prototypen bedeuten nicht nur die Herstellung physischer Objekte, sondern die Überbrückung der Kluft zwischen Konzept und Realität durch physische Überprüfung. Insbesondere im Entwicklungsprozess komplexer Systeme werden strukturelle Mängel, Widersprüche in der Mensch-Maschine-Interaktion oder Materialleistungsgrenzen, die in Zeichnungen nicht abgebildet werden können, sichtbar.

Moderne Rapid-Prototyping-Technologien kombinieren additive Fertigung mit CNC-Bearbeitungstechnologie, überwinden die Grenzen einzelner Materialien, ermöglichen das schnelle Formen von Metall-Kunststoff-Hybridstrukturen und erweitern so ihre Anwendungsbereiche in der Luft- und Raumfahrt, Robotik und anderen High-End-Feldern des modernen Prototypings.

Möchten Sie Rapid Prototyping besser verstehen? Buchen Sie jetzt unsere kostenlose technische Beratung, um maßgeschneiderte Prototypenlösungen zu erhalten und Ihren Produktentwicklungszyklus zu beschleunigen.

Was sind die 5 Schritte des Rapid Prototyping?

1. Konzeptphase: Klärung der Anforderungen und Ziele

Mithilfe von Marktforschung, Nutzerinterviews etc. werden die Kernanforderungen an das Produkt ermittelt und die Funktions-, Leistungs- und Kostengrenzen des Prototyps festgelegt. In dieser Phase muss geklärt werden, ob ein Rapid Prototyping erforderlich ist, um wichtige Designannahmen wie die strukturelle Machbarkeit oder die Benutzerfreundlichkeit zu validieren.

2. Entwurfsphase: Digitale Modellierung und Optimierung

Es werden 3D-Modelle mithilfe von CAD-Software erstellt und die Dateien in Formaten wie STL/STEP ausgegeben. Der Konstrukteur optimiert das Design durch parametrische Anpassungen und Simulationsanalysen (z. B. Belastungstests, Dynamiksimulationen) und prüft zunächst, ob dies durch Rapid-Prototyping- Technologie realisiert werden kann.

3. Konstruktionsphase: Schnelles Prototyping

Wählen Sie das geeignete Verfahren und Material zur Herstellung des Prototyps:

- 3D-Druck: Geeignet für komplexe geometrische Strukturen (z. B. lichtempfindliches Harz SLA, Nylonpulver SJS).

- CNC-Bearbeitung: Wird für Metall- oder hochpräzise Kunststoffteile (wie z. B. Aluminiumlegierungen, ABS) verwendet.

- Mischtechnologie: Kombination von Druck- und Schneidetechniken zur Verbesserung der Oberflächenqualität.

Im Mittelpunkt dieser Phase steht die effiziente Herstellung von Rapid Prototypen , wobei die erste Version in der Regel innerhalb von 1-3 Tagen fertiggestellt wird.

4. Testphase: Multidimensionale Validierung und Datenerfassung

Vollständige Prüfung von Schnellprototypen:

- Funktionsprüfung: Validierung der mechanischen Eigenschaften (wie Belastbarkeit, Dichtheit usw.) und der Stabilität elektronischer Systeme.

- Nutzertests: Sammeln Sie Feedback von Zielnutzern mithilfe interaktiver Prototypen , wie z. B. UI-Modellen.

- Umweltprüfung: Simulation der Haltbarkeit unter extremen Temperatur-, Feuchtigkeits- oder Vibrationsbedingungen.

Die Testergebnisse müssen quantitativ erfasst werden (z. B. Verformungs- und Verschleißraten) und mit den Auslegungskennzahlen verglichen werden.

5. Verbesserungsphase: iterative Optimierung und Finalisierung

CAD-Modelle werden anhand von Testdaten angepasst, um Schwachstellen gezielt zu beheben (z. B. die strukturelle Festigkeit zu erhöhen und Toleranzabweichungen zu korrigieren). Der Rapid-Prototyping-Prozess wird wiederholt, bis alle Validierungskriterien erfüllt sind und eine neue Prototypversion erstellt wurde. Der finale Prototyp dient als Referenz für die Formen- oder Konstruktionszeichnungserstellung, um die Konsistenz in der Serienproduktion sicherzustellen.

Durch die Entwicklung und Fertigung von Testschleifen kann Rapid Prototyping die traditionellen Entwicklungszyklen um über 50 % und die Kosten pro Iteration um 80 % verkürzen. Es eignet sich besonders für die schnelle Entwicklung von Projekten mit hoher Unsicherheit, wie beispielsweise Medizinprodukte und intelligente Hardware.

Welche Arten von Prototyping-Modellen werden häufig verwendet?

1. Prototyping-Modell zur Validierung von Konzepten: Die Kernkonzepte des Designs werden durch schnell erstellte Prototypen validiert, die oft schnell aus kostengünstigen Materialien (z. B. Pappe und Schaumstoff) hergestellt werden und sich auf die Machbarkeit grundlegender Konzepte wie Produktform und Interaktionslogik konzentrieren.

2. Funktionales Prototyping-Modell: Prototyping-Tests, die sich auf spezifische Funktionsmodule konzentrieren, wie z. B. die mechanische Strukturfestigkeit, die Stabilität elektronischer Systeme oder die Effizienz von Softwarealgorithmen, wobei in der Regel Techniken wie 3D-Druck und CNC-Bearbeitung eingesetzt werden, um eine genaue Nachbildung der Schlüsselkomponenten zu erreichen.

3. Visuelles Prototyping-Modell: Mit dem Fokus auf dem Erscheinungsbild wird der Prototyp mittels hochpräziser 3D-Druck- oder CNC-Gravurtechnologie erstellt und zeigt Farbabstimmung, Materialstruktur und Mensch-Maschine-Interaktion. Es findet häufig Anwendung in visuell orientierten Bereichen wie Unterhaltungselektronik und Fahrzeuginnenausstattung.

4. Interaktives Prototyping-Modell: Integriert Hardwarekomponenten wie Sensoren und Motoren, baut physische Modelle mit grundlegenden Betriebsfunktionen, unterstützt Benutzer dabei, den Interaktionsprozess direkt zu erleben (z. B. Tastenrückmeldung und Bildschirmberührung) und wird in der Entwicklung intelligenter Hardware häufig eingesetzt.

5. Prototypmodell für Benutzertests: Eine Testversion eines Prototyps, der für eine Zielgruppe von Benutzern entwickelt wurde und Benutzererfahrungsdaten durch A/B-Tests, Szenario-Simulationen und andere Methoden sammelt, oft kombiniert mit einer schnellen iterativen Optimierung zur Verbesserung der Produktnutzbarkeit.

Wie wählt man eine geeignete Rapid-Prototyping-Technologie aus?

Kernfaktoren für die Entscheidungsfindung

1. Zweck des Prototyps

- Funktionsprüfung: Bei mechanischer Belastung sollte der CNC-Bearbeitung oder dem 3D-Metalldruck (z. B. SLM) Vorrang eingeräumt werden.

- Überprüfung des Erscheinungsbildes: Wenn die Oberflächenglätte im Vordergrund steht, können lichthärtende 3D-Druckverfahren (SLA) oder CNC-Gravur gewählt werden.

- Anwendertests: Für Montageinteraktionen wird die Silikonreplikation oder der Druck mit flexiblem Material (TPU) empfohlen.

2. Benötigtes Material

- Kunststoffprototyp: ABS, PLA (FDM), Nylon (SLS), transparentes Harz (SLA).

- Metallprototypen: Aluminiumlegierung (CNC), Titanlegierung (SLM), Edelstahl (DMLS).

- Verbundwerkstoffe: Kohlenstofffaserverstärktes Nylon (SLS), Glasfaser (CNC).

3. Kostenbudget

- Kostengünstige Schnellverifizierung: FDM (10-40 US-Dollar pro Stück), SLA (40-80 US-Dollar pro Stück).

- Präzisionsanforderungen: SLA (± 0,05 mm), SLS (± 0,1 mm).

- Serienfertigung im Testbetrieb: CNC-Bearbeitung (der Stückpreis sinkt mit der Menge ).

4. Lieferzeiten

- Dringend benötigt: 3D-Druck (1-2 Tage), Silikonreplikation (3-5 Tage).

- Präzisionsbearbeitung: CNC-Bearbeitung (5-10 Tage), Metalldruck (7-14 Tage).

Unser Unternehmen bietet Ihnen ein Angebot für Rapid Prototyping, um Sie bei der Auswahl des optimalen Verfahrens anhand dieser Faktoren zu unterstützen. Gemäß der Norm VDI 3405-2019 „ Qualitätsstandard für additive Fertigung“ können durch eine sinnvolle technische Abstimmung die Iterationskosten um 30 % gesenkt werden.

Vergleich gängiger Technologien und anwendbarer Szenarien

| Technischer Typ | Materialart | Genauigkeit | Kosten | Produktionsgeschwindigkeit | Typische Anwendung |

| FDM | PLA/ABS/Nylon | ±0,1–0,3 mm | Niedrig | Schnell | Funktionale Prototypen und einfache Strukturbauteile. |

| SLA | Lichtempfindliches Harz | ±0,05 mm | Center | Schneller | Sichtprüfung, transparente Teile, Präzisionskomponenten. |

| SLS | Nylon/Verbundwerkstoff | ±0,1 mm | Groß | Center | Voll funktionsfähig und leicht. |

| CNC-Bearbeitung | Metall/Kunststoff | ±0,01–0,05 mm | Höchste | Langsam | Intensive Tests und abschließende Bestätigung vor der Massenproduktion. |

| Silikon-Replikationsform | Silikonform + PU-Harz | ±0,2–0,5 mm | Niedrig (Charge) | Schnell | Prototypmodell und Pilotproduktion im kleinen Maßstab. |

Bitte geben Sie Ihr Budget und Ihren Zeitplan an, und wir werden Ihnen einen Vergleichsplan für verschiedene Technologien zur Verfügung stellen, damit Sie die Kosten für die CNC-Prototypenfertigung genau kontrollieren können.

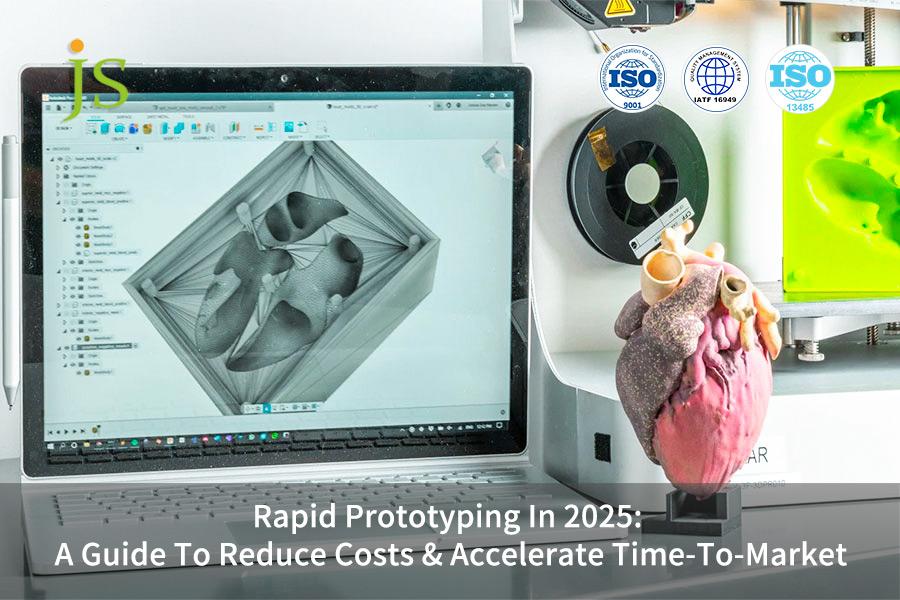

Abbildung 1: Das schematische Diagramm zeigt das Prinzip der Rapid-Prototyping-Technologie und verdeutlicht den Prozess der schichtweisen Bearbeitung des Pulverbettes durch das Laserscanning-System.

Worin bestehen die Unterschiede zwischen 3D-Druck und CNC-Prototyping?

Im Bereich des Rapid Prototyping sind 3D-Druck und CNC-Prototyping zwei gängige Technologien , die sich hinsichtlich ihrer Fertigungsprinzipien, der Materialanwendbarkeit und der Prozesseigenschaften stark unterscheiden:

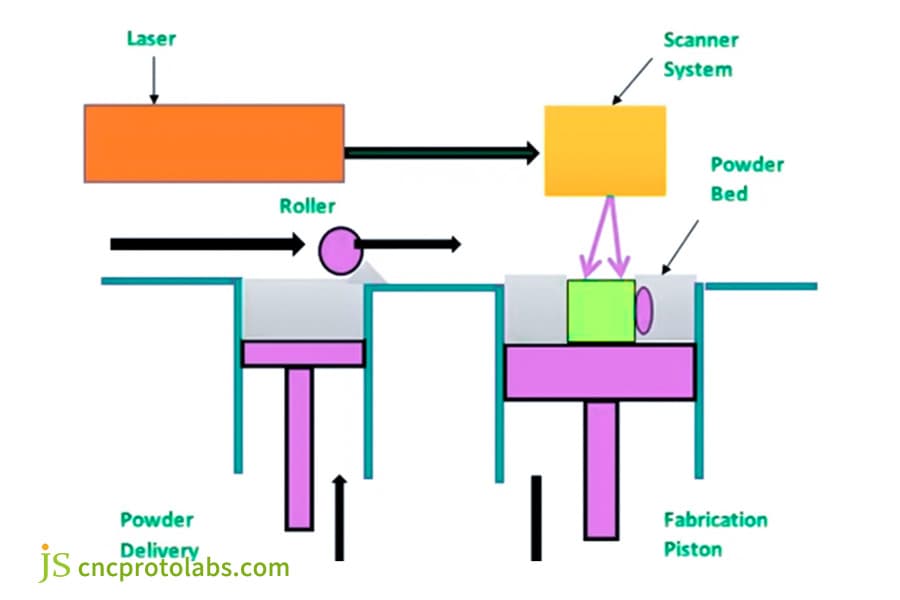

1. Fertigungsprinzipien

- 3D-Druck (additive Fertigung): Durch das Schichten von Materialien (wie Kunststoffen und Metallpulver) zur Bildung von 3D-Objekten nutzt JS Precision das Metall-Laserschmelzen (SLM) und das Polymer-SLA-Verfahren für komplexe geometrische Strukturen.

- CNC-Bearbeitung (subtraktive Fertigung): Rohmaterialien (wie Metall und Kunststoff) werden mithilfe von Schneidwerkzeugen abgetragen, wobei überschüssiges Material durch Werkzeugwegprogrammierung entfernt wird. Dieses Verfahren eignet sich für hochpräzise Funktionsteile . JS Precision verfügt über 5-Achs-CNC-Werkzeugmaschinen , die die Bearbeitung komplexer Konturen von Präzisionsstahl, Aluminiumlegierungen und anderen Werkstoffen ermöglichen.

2. Materialanwendbarkeit

- 3D-Druck: Die Materialauswahl ist begrenzt (üblicherweise ABS, PLA, Titanlegierungen usw.), und einige Materialien weisen schwache mechanische Eigenschaften auf.

- JS Precision bietet mehr als 50 Werkstoffe (Metalle, Kunststoffe, Verbundwerkstoffe) wie beispielsweise Aluminiumlegierungen in Luft- und Raumfahrtqualität und hochtemperaturbeständige technische Kunststoffe an, um die Anforderungen an Festigkeit und Korrosionsbeständigkeit in Industriequalität zu erfüllen.

- CNC-Bearbeitung: bietet eine breite Materialanpassungsfähigkeit und kann harte Legierungen (wie Edelstahl, Titanlegierungen) und hochfeste Werkstoffe (wie Kohlenstofffaser) bearbeiten.

- Highlights der JS Precision- Technologie: Die CNC-Maschinen unterstützen die Bearbeitung komplexer Oberflächen, wobei in diesem Fall eine 0,02 mm dünne Struktur für medizinische Geräte erreicht wird, was die Fähigkeiten zur Materialbearbeitung unter Beweis stellt.

3. Unterschiede in den Prozesscharakteristika

| Abmessungen | Vorteile des 3D-Drucks | Vorteile der CNC-Steuerung | JS Präzisionstechnologie Balancepunkt |

| Materialausnutzungsgrad | Materialverschwendung reduzieren (nur das Nötigste verwenden). | Hoher Materialverlust (Aufwand für die Verarbeitung erforderlich). | JS Precision reduziert die CNC-Abfallrate durch intelligente Bahnplanung , und der 3D-Druck unterstützt das Recycling von Metallpulver. |

| Oberflächenqualität | Oberflächenrauheit (Ra 50-200μm), die eine Nachbearbeitung erfordert. | Oberflächenglätte (Ra 0,8-3,2 μm). | Die spezialisierten Nachbearbeitungsanlagen von JS Precision können die Oberflächenrauheit von 3D-gedruckten Teilen auf Ra 1,6 μm optimieren. |

| Verarbeitungsgenauigkeit | ± 0,1-0,5 mm (modellabhängig). | ± 0,02-0,1 mm (bis zu ± 0,005 mm bei hochpräzisen Werkzeugmaschinen). | Durch den Einsatz eines Fehlerkompensationsalgorithmus wird die Genauigkeit der CNC-Bearbeitung um 30 % verbessert, und der 3D-Druck optimiert die Dimensionsstabilität durch Kalibrierung des Heizbetts. |

| Komplexitätsanpassungsfähigkeit | Es ist in der Lage, komplexe Strukturen wie Hohlgitter und unregelmäßige Oberflächen herzustellen, die mit herkömmlichen Verfahren nicht möglich sind. | Geeignet für allgemeine Geometrien und erfordert zusätzliche Dünnwand-/Aufhängungsunterstützung. | JS Precision Innovatives Hybrid-Fertigungsmodell : CNC-Schruppbearbeitung + 3D-Druck für feine Details, ausgewogene Effizienz und Genauigkeit. |

- 3D-Druck wählen: Wenn der Fokus auf schnellen Iterationen, der Validierung komplexer Strukturen oder kostengünstigem Ausprobieren liegt.

- CNC-Prototyping wählen: Wenn das Ziel Funktionstests, hochpräzise Produktionsvorbereitung oder die Validierung der Materialeigenschaften ist.

Abbildung 2: Erläutern Sie die wesentlichen Unterschiede zwischen additiver Fertigung (Rapid Prototyping) und subtraktiver Fertigung und heben Sie dabei die Vorteile der Materialakkumulation und der nahezu abfallfreien Produktion hervor.

Welche Branchen sind am stärksten auf Rapid-Prototyping-Technologie angewiesen?

Die Anwendung der Rapid-Prototyping-Technologie wird im Folgenden anhand der Merkmale des Online-CNC-Bearbeitungs- und 3D-Druckgeschäfts von JS Precision analysiert:

Automobilindustrie

1. JS Precision Technologieverband:

- Leichte Prototypen aus Aluminiumlegierung/Kohlefaser sind verfügbar, um schnelle Iterationen von optimierten Bauteilen zu ermöglichen.

- Durch den 3D-Druck komplexer Rohrleitungssysteme verkürzt sich der Verifizierungszyklus um 80 %.

- CNC-Präzisionsbearbeitung von Formen für elektronische Automobilstecker.

2. Anforderungen der Industrie:

- Strukturelle Überprüfung der Batteriebaugruppe eines Elektrofahrzeugs.

- Schnelltest der Halterung für den Sensor des autonomen Fahrens.

- Vor der Serienproduktion sollten die internen Bauteile einer externen Prüfung unterzogen werden .

Luft- und Raumfahrt

1.JS Precision Technologieverband:

- Prototypen aus Titanlegierungen/Superlegierungen erfüllen die FAA-Zertifizierungsanforderungen.

- Die Herstellung von Präzisionsgussformen reduziert den Forschungs- und Entwicklungszyklus um 50 %.

- Windkanaltestmodell mit komplexem aerodynamischem Profil.

2. Branchenanforderungen:

- Überprüfung der Turbinenschaufeln eines Prototyps.

- Funktionsprüfung des Ausfahrmechanismus der Satellitenantenne.

- Mechanische Simulation des Andockmechanismus von Raumfahrzeugen.

Medizinische Geräte

1.JS Precision Technologieverband:

- Biokompatible Materialien für kundenspezifische Implantatprototypen.

- Chirurgischer Simulator 3D-Druck (Knochen-/Organmodelle).

- Maßgeschneiderte Rehabilitationsgeräte für schnelle Lieferung.

2. Branchenanforderungen:

- Überprüfung der Reibungseigenschaften künstlicher Gelenke.

- Bissprobe für Zahnimplantate.

- Druckverteilungsanalyse für maßgefertigte Orthesen.

Industriedesign

1.JS Precision Technologieverband:

- Mehr als 50 Materialbibliotheken unterstützen die Konzeptvalidierung.

- Vollfarbiges, 3D-gedrucktes Modell zur Beurteilung des Erscheinungsbildes.

- Schnelle Herstellung von Gieß-Masterformen (Silikonform/Harzform).

2. Branchenanforderungen:

- Ergonomietests für Haushaltsprodukte.

- Überprüfung des Farbschemas für den Innenraum von Transportfahrzeugen.

- Simulation der Gelenkbewegung eines Roboters.

Unsere Rapid-Prototyping-Services haben bereits über 1000 komplexe Aufträge in diesen stark nachgefragten Bereichen abgewickelt. Übermitteln Sie uns umgehend Ihre Branchenanforderungen, um einen Termin mit unseren Branchenexperten zu vereinbaren und maßgeschneiderte Lösungen zu erhalten.

Warum wählen Branchenführer JS Precision als ihren Hersteller für kundenspezifische Prototypen?

Als Komplettanbieter für kundenspezifische Prototypen sind wir stolz auf unsere ausgeprägten Kooperationsfähigkeiten und unsere langjährige Erfahrung im Ingenieurwesen bei der Lösung komplexer Probleme. Wir verstehen uns nicht nur als Fertigungsdienstleister, sondern als Technologiepartner von der Konzeption bis zur Serienproduktion.

Wie erreichen wir echte „Individualisierung“?

Tiefgehende Bedarfsanalyse: Wir arbeiten eng mit den Entwicklungsteams unserer Kunden zusammen, um zu erforschen, „warum es benötigt wird“ und nicht nur, „was getan werden muss“, und bieten so innovative Lösungen.

Integration mehrerer Technologieplattformen: Das Unternehmen ist in der Lage, CNC-Bearbeitung, 3D-Druck, Formenbau und Blechbearbeitung durchzuführen und kann daher objektiv die besten technischen Wege empfehlen, ohne Einschränkungen der Produktionskapazität berücksichtigen zu müssen.

Starkes Projektmanagement und technischer Support: Jedem Projekt wird ein Account Manager zugeordnet, um eine reibungslose Kommunikation und eine schnelle Lösung etwaiger Probleme zu gewährleisten.

Fallstudie: Anpassung eines hochdichten Gehäuseprototyps für ein Medizinprodukteunternehmen

Herausforderung: Der Kunde benötigt einen transparenten Prototyp mit komplexen internen Strömungskanälen und hoher Druckbeständigkeit. Hierfür werden biokompatible, vollständig transparente und hochdichte Materialien benötigt.

Maßgeschneiderte Lösungen von JS Precision: Wir sind nicht auf ein bestimmtes Verfahren festgelegt. Die finale Lösung kombiniert ein hochpräzises, CNC-gefrästes Gehäuse für höchste Maßgenauigkeit und dichte Oberflächen mit 3D-gedruckten Photopolymer-Innenkomponenten, deren integriertes Formverfahren die Montageschritte reduziert.

Ergebnis: Der Prototyp bestand den Drucktest auf Anhieb, wodurch die Kundenfreigabe um mindestens zwei Wochen verkürzt wurde. Darin liegt der wahre Wert eines Herstellers kundenspezifischer Prototypen .

Haben Sie komplexe Anpassungsanforderungen? Indem wir Sie über Ihre Projektherausforderungen informieren, können Sie eine kostenlose Fallstudie anfordern, um zu erfahren, wie Branchenführer durch uns Kosten senken können.

Abbildung 3: Kundenspezifischer Prototyp einer hochdichten Hülle

Wie lassen sich die Kosten der Prototypenproduktion kontrollieren?

Die Kostenkontrolle beim Rapid Prototyping erfordert eine umfassende Berücksichtigung von Materialien, Produktion, Nachbearbeitung und anderen Faktoren. Im Folgenden werden die wichtigsten Strategien aufgeführt:

| Indikatoren | Branchendurchschnitt | Technische Indikatoren von JS Precision | Amplitude erhöhen |

| Kosten eines einzelnen Prototyps | 120 US-Dollar | 72 US-Dollar | 40% ↓ |

| Erstmalige Ausbeute | 68 % | 91 % | 34% ↑ |

| Umwelteinflussfaktoren | 0,72 (hoher Energieverbrauch/Umweltverschmutzung) | 0,35 (Grüne Produktion) | 51% ↓ |

| Materialausnutzungsgrad | 45%-60% | 85%-92% | 35 %–50 % ↑ |

| Verarbeitungszyklus | 12-24 Stunden | 6-18 Stunden | 30–50 % ↓ |

| Schrottrate | 8%-15% | ≤1% | 85 %–94 % ↓ |

| Als Anteil der Arbeitskosten | 25%-35% | 12%-18% | 30%-45% ↓ |

| Wartungskosten (10.000/Jahr) | 15-25 | 8-12 | 40 %–55 % ↓ |

Kernkompetenzen der Kostenkontrolle bei JS Precision Company

1. Materialrecyclingsystem

- Recyclinganlage für Metallpulver eingerichtet (Wiederverwertungsquote des SLM-Prozessabfallpulvers: 92 %)

- Technologie zur Regeneration von technischen Kunststoffpartikeln entwickelt (Leistungserhaltrate des recycelten ABS/PC-Materials ≥ 90 %)

2. Intelligente Prozessoptimierung

- KI-Parameterempfehlungssystem: Automatische Auswahl der optimalen Verarbeitungsparameterkombination auf Basis historischer Daten.

- Dynamische Schnittkraftkompensation: Reduziert den Werkzeugverschleiß und verlängert die Werkzeuglebensdauer um das Dreifache.

3. Digitale Qualitätskontrolle

- Online-Koordinatenmessung: Erste Inspektionszeit von 2 Stunden auf 15 Minuten reduziert.

- Digitaler Zwilling analog: 87 % der potenziellen Konstruktionsfehler frühzeitig erkannt.

4. Umweltfreundliche Fertigungstechnologie

- Trockenschneidverfahren: 100 % Reduzierung des Kühlmittelverbrauchs und 28 % Reduzierung des Energieverbrauchs.

- Niedertemperatur-Sinterverfahren: Sintertemperatur von herkömmlichen 1200 °C auf 600 °C, Energieeinsparung 45 %.

5. Flexibles Produktionssystem

- Schnellwechselvorrichtung für Werkzeuge: CNC-Werkzeugwechselzeit von 4 Stunden auf 30 Minuten reduziert.

- Intelligentes Lagermanagement: Die Effizienz des Materialumschlags wurde um 60 % gesteigert.

Gemäß der Norm ISO 14001:2015 für Umweltmanagementsysteme reduzieren unsere umweltfreundlichen Produktionsmethoden die Umweltbelastung um 51 %. Möchten Sie eine detaillierte Kostenanalyse erhalten? Kontaktieren Sie umgehend unseren Kundenservice, um Ihren individuellen Kostensenkungs- und Effizienzsteigerungsplan kostenlos zu erstellen.

Häufig gestellte Fragen

1. Sind für die Prototypenfertigung zusätzliche Stützstrukturen erforderlich?

Ob Stützstrukturen für die Prototypenfertigung benötigt werden , hängt vom jeweiligen Verfahren ab. Beispielsweise müssen bei der Herstellung von Aufhängungsstrukturen mittels FDM und SLA temporäre Halterungen angebracht werden, um Verformungen zu vermeiden. Diese müssen nach Fertigstellung entfernt und die Oberfläche poliert werden. Aufgrund der selbsttragenden Eigenschaften des Pulvers benötigt die SLS-Technologie in der Regel keine zusätzlichen Stützstrukturen. Allerdings kann dies die Oberflächenglätte beeinträchtigen und eine Nachbearbeitung erforderlich machen.

2. Was sollten wir tun, wenn die Oberfläche des Rapid Prototyping-Teils rau ist?

Raue Oberflächen, die beim Rapid Prototyping entstehen, können durch Schleifen, Sandstrahlen oder chemisches Polieren behandelt werden. Beispielsweise werden bei 3D-gedruckten Teilen Schleifpapier oder Chemikalien eingesetzt, um Schichtstrukturen zu entfernen, sowie CNC-Bearbeitung und Polieren, um die Oberflächenglätte zu verbessern und die funktionalen oder optischen Anforderungen zu erfüllen.

3. Wie lange dauert die Prototypenherstellung?

Die Prototypenfertigungszeit variiert je nach Verfahren und Komplexität: Einfache Kunststoffbauteile (z. B. FDM) können innerhalb weniger Stunden fertiggestellt werden, Metallbauteile oder Präzisionsstrukturen (z. B. CNC) benötigen 1–3 Tage, und die Nachbearbeitung (Polieren/Beschichten) dauert 1–2 Tage . Kleinserien oder komplexe Designs können den Zyklus verlängern; daher empfiehlt es sich, spezifische Anforderungen im Voraus zu kommunizieren.

4. Können Prototypen direkt in der Massenproduktion eingesetzt werden?

Prototypen müssen in der Regel angepasst werden, bevor die Serienproduktion beginnen kann. Beispielsweise müssen 3D-gedruckte Teile möglicherweise Massenprodukte wie Metalle ersetzen, während CNC-Prototypen optimierte Formen benötigen. Eine direkte Übernahme kann Leistungs- oder Kostenprobleme verursachen, daher wird eine schrittweise Überprüfung empfohlen.

5. Wie erhalte ich ein genaues Angebot? Ist das Angebot kostenlos?

A5: Sie müssen lediglich Ihre 3D-Dateien online hochladen. Wir bieten Ihnen transparente Preise für Material, Arbeitsaufwand und Nachbearbeitung. Alle Angebote sind selbstverständlich kostenlos und unverbindlich. Wir sind überzeugt, dass transparente Kosten die Grundlage jeder erfolgreichen Zusammenarbeit bilden.

6. Gibt es eine Mindestbestellmenge? Können Einzelstück-Prototypen angefertigt werden?

Es gibt keinerlei Mindestbestellmengen. Wir unterstützen Sie bei der Validierung Ihrer Innovationen – von Einzelprototypen bis hin zu Kleinserien, unabhängig von der Menge.

7. Wie werden meine Konstruktionszeichnungen und mein geistiges Eigentum geschützt?

Der Schutz des geistigen Eigentums unserer Kunden hat für uns oberste Priorität. Vor Projektbeginn unterzeichnen wir gerne eine rechtsverbindliche Geheimhaltungsvereinbarung. Unser Datenmanagementsystem ist ISO-zertifiziert, sodass Ihre Designs absolut sicher sind.

8. Stellen Sie Designoptimierungsfaktoren (DFM) zur Verfügung, um die Kosten zu senken?

Ja, wir führen für jede Anfrage eine kostenlose DFM-Analyse durch. Unsere Ingenieure schlagen Optimierungen hinsichtlich Herstellbarkeit, Kosteneffizienz und Leistung vor und helfen Ihnen so von Anfang an, Geld zu sparen.

Zusammenfassung

Im modernen Produktentwicklungsprozess definiert Rapid Prototyping den Weg von der Idee zur Realität neu, indem es das Prototyping-Modell iterativ optimiert. Ob additive oder subtraktive Fertigungsverfahren – der Kern von Rapid Prototyping besteht darin, die Machbarkeit eines Designs mit minimalem Kostenaufwand und in kürzester Zeit zu überprüfen und den Innovationszyklus zu beschleunigen.

Von der eleganten Optik von Unterhaltungselektronik bis hin zu Hochleistungskomponenten in der Luft- und Raumfahrt – die Rapid-Prototyping-Technologie verschiebt immer wieder die Grenzen von Materialien und Prozessen, visualisiert komplexe Strukturen und macht Funktionalität testbar.

Zukünftig werden Prototypmodelle für Unternehmen zu einem strategischen Instrument, um mit Marktunsicherheiten umzugehen und die Brancheninnovation kontinuierlich in Richtung Agilität und Präzision voranzutreiben.

Ihre Kreativität verdient es, auf die professionellste Weise in die Realität umgesetzt zu werden.

Laden Sie Ihre 3D-Designdatei jetzt hoch, um ein Angebot für Rapid Prototyping zu erhalten. Unser Expertenteam begleitet Sie durch den gesamten Prozess und sorgt für einen reibungslosen Ablauf Ihres Projekts – von der Konzeption bis zum fertigen Produkt. So sichern Sie sich Ihren Markterfolg.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com

Ressource