Stellen Sie sich einen Lichtstrahl vor, der Stahl genauer schneiden kann als das schärfste Messer. Dies ist keine Science -Fiction, sondern eine Realität, die jeden Tag in unserem Workshop passiert! Haben Sie sich jemals gefragt, wie diese komplizierten Hohlmuster auf Metallplatten oder die präzisen Teile, die perfekt zusammenpassen, hergestellt werden? Keine Messerspuren, keine Größen, nur saubere Kanten. Die Antwort liegt darinStrahl von hochkonzentriertes Licht.

Die moderne Fertigung hat zu anspruchsvolle Anforderungen für die Verarbeitung harter Materialien. Es erfordert sowohl Geschwindigkeit als auch Präzision, und traditionelle Methoden sind wirklich etwas machtlos. Dies hat neue Technologien wie das beliebte und in allen Lebensbereichen verwendete Laserschneidemittel gemacht.

In unserem JS ist das Laserschneiden nicht nur eine kalte Maschine. Jeden Tag wird das Beobachten des Designs des Kunden, ob Holz-, Acryl- oder Metallblech, von diesem magischen Lichtstrahl, der sich großartig anfühlt, in ein echtes fertiges Produkt verwandelt! Es ist diese Möglichkeit, die mich denken lässt, dass ich darüber sprechen sollte, wie es funktioniert.

Einfach ausgedrückt, es basiert darauf, riesige Energie in einen dünneren leichten Punkt zu konzentrieren als ein Haar und wandern Sie wie das stabilste Schnitzmesser auf dem Material. Ob du bistMetall schneiden, Plastik oder unser beliebtes Lasersperrholz, kann komplexe Muster sauber und ordentlich schneiden. Möchten Sie wissen, wie dieser Lichtstrahl erzeugt wird und wie er die Schneidaufgabe erledigt? Lassen Sie mich es für Sie aufschlüsseln.

Zusammenfassung der Kernantwort:

| Eigenschaften | Laserschnitt | Plasmaabschneiden | Wasserstrahlschnitt |

| Genauigkeit | Sehr hoch | Allgemein | Höher |

| Geschwindigkeit | Schnell (dünne Platte) | Sehr schnell (mittel dicke Platte) | Langsamer |

| Wärme betroffene Zone (HAZ) | Sehr klein | Groß | Keiner |

| Materialumfang | Weit (Metall/Nicht-Metal) | Nur für leitfähige Metalle anwendbar | Fast alle Materialien |

Dieser Artikel beantwortet Ihre Fragen:

- In diesem Leitfaden werde ich Sie durch den gesamten Prozess des Laserschneidens führen.

- Konzentrieren Sie sich darauf, zu analysieren, wie es Metall genau schneiden kann.

- Wir werden die Unterschiede zwischen gemeinsamen Lasern (wie CO2 und Faser) vergleichen und zeigen, wie ein Schlüsselparameter berechnet wird: die Breite des Kerf.

- Schließlich werden Sie durch einen realen Projektfall sehen, wie diese Technologie komplexe Designs effizient in die Realität umsetzen kann.

Wenn Sie dies wissen, haben Sie ein tieferes Verständnis des Kernwerts des Laserschnitts in der modernen Fertigung.

Warum diesem Leitfaden vertrauen? Praktische Erfahrung aus JS Laser Workshop

Für uns, dieLaserschneidemaschineist weit mehr als nur ein Gerät. Es ist unser "Pinsel", die Ideen des Kunden zu erkennen. Jeden Tag tun wir eine Sache: Umwandeln Sie die vom Kunden gesendeten Zeichnungen in Ausführungsanweisungen, die die Maschine verstehen kann, dh die wichtigsten Parameter wie Strom, Geschwindigkeit, Frequenz und Gasdruck.

Wir wissen deutlich, dass das Schneiden verschiedener Materialien, unterschiedliche Dicken und sogar die Verwendung verschiedener Arten von Lasern (wie CO2 oder Faser) völlig unterschiedliche Einstellungen erfordert. Nehmen Sie zum Beispiel die 3 -mm -Messinglaserschneideinstellungen CO 2. Die Leistung, Geschwindigkeit, Fokussposition, Hilfsgas (normalerweise Stickstoff), jeder Parameter muss genau richtig eingestellt werden, um sauber und schnell zu schneiden, ohne die Kanten zu schwärzen. Dies unterscheidet sich völlig vom Schneiden eines 10 mm dicken Acrylblechs.

Es gab ein Projekt, das das Problem besonders veranschaulicht. Ein ArchitekturDesignfirmaSchickte uns eine CAD-Zeichnung eines besonders komplexen Fensters im islamischen Stil, in dem wir innerhalb von 24 Stunden einen dekorativen Bildschirm aus Edelstahl herausschneiden mussten, und die Genauigkeit muss innerhalb von ± 0,1 mm gesteuert werden. Wir haben es getan. Diese Fähigkeit, schwierige Designs schnell und genau in physische Objekte zu verwandeln, ist ein Mikrokosmos unserer täglichen Arbeit.

"Professor Jean-Pierre Kruth, ein Experte auf dem Gebiet der Laserverarbeitung, hat ein sehr genaues Sprichwort: Wer Laserschnitte wirklich beherrscht, wissen, wie man Licht mit Materialien spricht."

Dieser Leitfaden ist eine Zusammenfassung der Erfahrung, die unser Team Tag für Tag gesammelt hat und mit verschiedenen Materialien und Laserstrahlen spricht. Was darin beschrieben wird, sind alle stabilen Prozesswege, die wir im Workshop verifiziert haben.

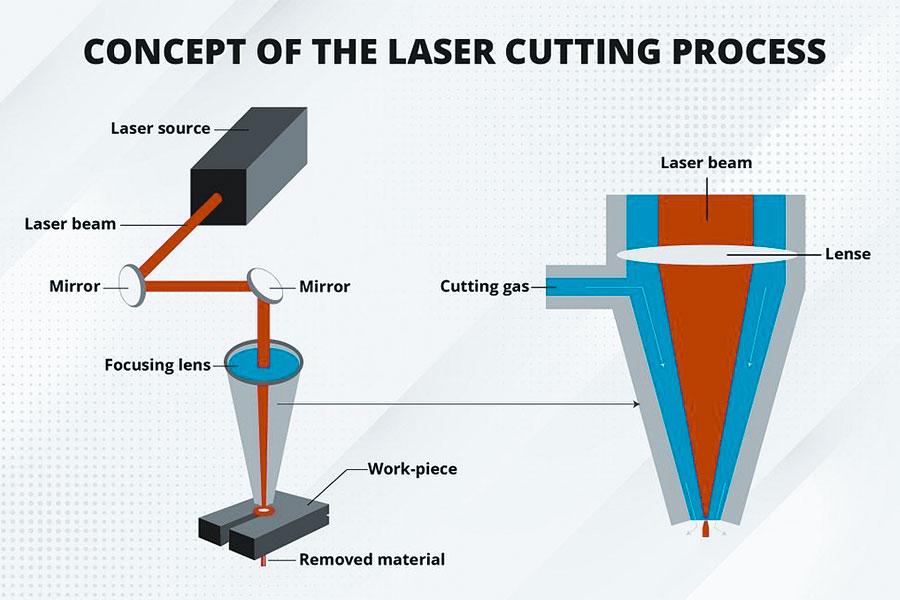

Kernprinzip: Ein supergrößen Glas und ein starker Luftstrom

Es stützt sich aufDie perfekte Kombination aus einem Supervergrößerungsglas und einem präzisen Luftstrom. Lassen Sie mich Schritt für Schritt erklären, wie unsere Ausrüstung funktioniert:

Schritt 1: Erstellen und fokussieren Sie ein ultrahoch-intensitäts "Lichtmesser"

- Erzeugen Sie reines Licht aus Farbe: Es gibt eine Kernkomponente in der Maschine, die wie ein "Lichtgenerator" ist (professionell als Laserquelle bezeichnet). Es kann einen Strahl aus extrem starkem und reinem Farblicht erzeugen, der das Rohstoff des "Lichtmessers" ist, das wir zum Schneiden verwenden.

- Übertragung des Lichtstrahls: Dieser Lichtstrahl läuft nicht alleine herum. Es wird von mehreren präzisen Spiegeln in der Maschine weitergeleitet (dies ist das optische Pfadsystem) und wird stetig an den schneidenden Kopf geschickt.

- Fokussierung des Energiebrahls: Es gibt eine Schlüsselkomponente im Schneidkopf, die so funktioniert, wie Sie ein Lupenglas verwenden, um sich auf ein Stück Papier in der Sonne zu konzentrieren (es ist der fokussierende Spiegel). Es kann sofort einen Strahl von mehreren Millimetern im Durchmesser zu einem winzigen Punkt (normalerweise weniger als 0,2 mm im Durchmesser) komprimieren.Fokussierungsprozessist sehr kritisch und die Energiedichte steigt sofort tausend Male!

Stellen Sie sich vor, die ursprünglich verstreute Lichtenergie konzentriert sich auf eine kleine Nadelspitze und die Temperatur ist so hoch, dass sie das Schmelzen oder sogar verdampft, wenn sie es berührt. Dies ist die scharfe Spitze unseres "Lichtmessers".

Schritt 2: Entfernen Sie das geschmolzene Material, um einen sauberen Einschnitt zu bilden

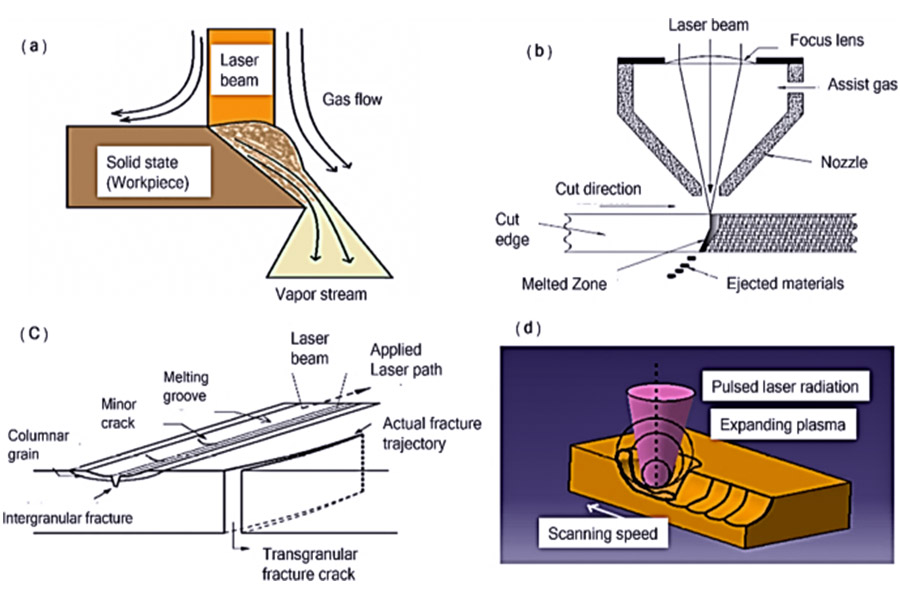

Das Lichtmesser beginnt zu funktionieren: Wenn die ultrahohe, energieorientierte Lichtfleck auf das Material trifft (z. B. eine Stahlplatte), ist die Kontaktpunkttemperatur extrem hoch und das Material schmilzt sofort und sogar ein Teil davon wird direkt in Gas (Vergasung).

HochdruckluftstromKommt ins Spiel: Es reicht nicht aus, nur zu schmelzen oder zu verdampfen, die geschmolzene Abfallschlacke muss aufgeräumt werden, bevor der Inzision gebildet werden kann. Zu diesem Zeitpunkt sprüht der Schneidkopf auch einen Hochdruck-Hochdruckluft (dies ist das Hilfsgas), das wie ein starker Faartrockner nur entlang der Achse des leichten Flecks nach unten spricht.

Doppelte Rolle von Gas:

(1) Hauptaufgabe: Blasen Sie die Schlacke weg

Die Hauptaufgabe dieses Luftstroms besteht darin, die Metallflüssigkeit oder Gas, die gerade vom Laser aus dem Schnitt geschmolzen wurde, wegzublasen und zu reinigen. Auf diese Weise kann der Einschnitt ordentlich sein und nicht zusammen festgefahren sein. Schließlich wird der Schnitt, den wir benötigen, gebildet, was auch der wichtigste Schritt ist, wie Sie Ihren Kerf für das Laserschneiden finden.

(2) Zusätzlicher Effekt: Hilfe oder Schutz

Welches Gas wir wählen, hängt von dem Material ab, das geschnitten wird:

- Beim Schneiden gewöhnlicher Stahlplatten verwenden wir häufig Sauerstoff. Sauerstoff bläst nicht nur die Schlacke weg, sondern reagiert auch heftig mit dem Hochtemperatureisen, was gleichbedeutend ist, ein zusätzliches Feuer hinzuzufügen, wodurch die Schneidgeschwindigkeit schneller und effizienter wird.

- Beim Schneiden von Edelstahl, Aluminiumlegierung und anderen Materialien werden "Schutzgase" wie Stickstoff oder Argon verwendet. Ihre Hauptverwendung besteht darin, die Luft zu schützen, die Oxidation des Schnitts zu vermeiden und schwarz zu werden, und die Sauberkeit der Schnittkante aufrechtzuerhalten und die Schlacke aus dem Schnittbereich abblasen. Dies ist der Kern des LaserlasersPräzisionsverarbeitung schneiden.

Das zugrunde liegende Prinzip des Laserschnitts ist sehr einfach: Verwenden eines super leistungsstarken Strahls (Super-Lupenglas), um das Material kurz vor Ort zu schmelzen/zu vergassen, und gleichzeitig mit einem Hochdruckluftstrom (leistungsstarker Haartrockner) zum Blasen des geschmolzenen Materials zur Bildung eines Schlitzes wegblasen. Es ist schnell, genau und hat einen guten Schnitt und kann mit komplexem Formschnitt umgehen.

"Wir bei JS sind mit dieser Technologie kompetent und bieten einen effizienten Laserschneidservice an. Ob Metallplatten oder Rohre sind. Bitte können Sie mit uns sprechen und diesen Lichtstrahl verwenden, um Ihre Probleme zu lösen!"

Schritt für Schritt: Von digitalen Dateien bis hin zu physischen Teilen

Als Laseringenieur bei JS. Wenn ich jeden Tag mit diesen anspruchsvollen Geräten zu tun habe, bin ich gerne Schritt für Schritt für Sie ab, wie das Laserschneid die Zeichnungen im Computer in physische Teile in Ihren Händen verwandelt. Der gesamte Prozess ist effizient und genau und die perfekte Brücke zwischen Digital und Realität.

Schritt 1: Entwerfen Sie Import- und Pfadplanung

Alles beginnt mit der Designzeichnung in Ihrem Computer (normalerweise in Formaten wie DXF oder DWG). Wir werden diese Datei in die dedizierte Steuerungssoftware der Laserschneidemaschine importieren.

Der nächste Schritt von Bedeutung für die Software ist das Layout.Die Software wird automatisch oder manuell vom Ingenieur betrieben, um mehrere Teilformen auf dem gesamten Blatt genau zu ordnen. Es gibt nur ein Ziel: Maximieren Sie die Verwendung von Materialien und reduzieren Sie Abfall. Sobald der Plan festgelegt ist, ist auch der Schneidweg geplant.

Schritt 2: Maschinenparametereinstellung

Der Bediener legt das To-BEMaterial schneiden(z. B. Edelstahlplatte, Aluminiumplatte oder sogar Holz mit einem Laser) flach auf der Maschine Workbench und klemmt sie.

Der wichtigste Schritt ist hier: Schneiden der Parametereinstellung. Es ist, als würde man die Maschine befehlen. Abhängig von der Art des Materials und seiner Dicke geben oder rufen wir das vorhandene Rezept aus dem Bedienfeld ein oder rufen sie auf:

- Laserleistung: Energiegröße, schneiden dicke Stücke erfordert eine starke Feuerkraft (hohe Leistung).

- Schnittgeschwindigkeit: Passen Sie die Bewegungsgeschwindigkeit des Laserkopfes an, um die Effizienz auszugleichen und die Qualität zu senken.

- Hilfsgasstypund Druck: Sauerstoff verwenden, um den Kohlenstoffstahl zu "verbrennen"? Oder Stickstoff verwenden, um Edelstahl zu "schützen"? Die Art des Gasdrucks wirkt sich auch direkt auf die Schlacke aus, und die Schnittqualität.

Schritt 3: Präzisionsbearbeitung unter CNC -Steuerung

Alles ist eingestellt, ziehen Sie den Startschalter! Offizieller Laserschneidvorgang.

Dieser Laserschneid- und Ausführungsprozess wird vollständig von einem Computer gesteuert. Nach Erhalt der Anweisung derCNC -SystemDer Schneidkopf bewegt sich entlang des von der Software mit hohen Geschwindigkeit verfolgten Pfades. Der energiegeladene Laserstrahl wird sofort entzündet und das Hochdruck-Hilfsgas wird synchron freigesetzt.

Die aus dem Laserfokus erzeugte hohe Temperatur verdampft das Material sofort oder schmilzt sie sofort, und die koaxial gefegte Hochgeschwindigkeitsluft entfernt die Schlacke, um einen sauberen und ordentlichen Schnitt zu bilden. Die Maschine "zeichnet" alle Linien und Kurven auf der Zeichnung mit phänomenaler Geschwindigkeit.

Schritt 4: Entladen und Qualitätsbestätigung

Das Schneiden ist abgeschlossen und der Laser geht aus. Der Bediener entfernt das Skelett aus geschnittenem Blech, und die geschnittenen Teile können leicht entfernt werden.

Der letzte Schritt ist die Qualitätskontrolle.Der Qualitätsinspektor überprüft sorgfältig die Größe der Teile (unter Verwendung von Bremssätteln, Projektoren und anderen Werkzeugen) und die Qualität der Schnitte (um festzustellen, ob sie glatt sind, Burrs, Schlacken oder Überbrennen). Stellen Sie sicher, dass jeder Teil streng den Anforderungen der Entwurfszeichnungen entspricht und den Genauigkeitsstandards, die wir versprechen, erfüllt.

Von digitalen Dateien bis hin zu perfekten Teilen erreicht das Laserschnitt schnell undhochpräzisetztes MaterialVerarbeitung durch sorgfältiges Designlayout, präzise Parametereinstellung, effizienter Ausführungsprozess und strenge Qualitätsprüfung. Es kann nicht nur Metalle verarbeiten, sondern auch eine Vielzahl von Materialien wie Holz und Acryl. Es ist ein unverzichtbares Werkzeug für die Fertigungsindustrie.

"Unser JS-Unternehmen engagiert sich tief in das Gebiet des Laserschneides mit fortschrittlicher Ausrüstung und einem erfahrenen Team. Ob Ihr Projekt ein komplexer und präziser Metallteil oder ein kreatives und einzigartiges nichtmetales Produkt ist, sind wir bestrebt, zuverlässige Verarbeitungslösungen bereitzustellen."

Tatsächliche Kampffallanalyse: Herstellung präziser Frontplatten für High-End-Audiomarken hergestellt

Diejenigen, die Audio spielen, wissen, dass das erste, was Sie sehen, das Panel ist. Ein fein gemacht undHigh-End-MetallPanel ist der stille Sprecher für Produktqualität und das erste Gefühl der Benutzer. Ob es gut gemacht ist, steht in direktem Zusammenhang mit dem Markenbild.

Kundenherausforderung: Machen Sie ein Aluminium -Panel mit gebürsteter Textur, komplexem Logo und winzigen Löchern

Hintergrund: Eine bekannte Hi-Fi-Audiofabrik hat uns gefunden, und ihr neu gestalteter Verstärker benötigte eine Frontplatte.

Schwierigkeiten konfrontiert:

- Das Design ist zu kompliziert: Das Panel muss über mehrere Knauflöcher und lange Schlitze zur Ableitung von Wärme verfügen, und ein besonders feines Markenlogo (das Logo besteht aus vielen feinen Linien).

- Das Problem mit CNC -Fräsmaschinen: die Präzision vonCNC -FräsenMaschinen sind ausreichend, aber der Mahlschneider hinterlässt Kratzer auf der Oberfläche der schönen gebürsteten Aluminiumplatte und zerstört die Gesamtstruktur. Darüber hinaus ist es zu ineffizient, das feine Logo Stück für Stück zu verwenden, und die Kosten werden erhöht.

- Das Stempeln ist nicht machbar: Die Form des Logos und der Wärmeableitungsschlitz ist zu kompliziert. Wenn eine spezielle Stempelform geöffnet wird, sind die Kosten und die Zeit (insbesondere wenn sie sich noch in der Produktionsstufe für kleine Batch -Versuche befinden) nicht wert.

JS 'Laserschneidelösung: Genau, verlustlos und effizient

Kernfrage: Was braucht der Kunde am meisten?Das heißt, ohne den empfindlichen gebürsteten Effekt auf die Oberfläche des Panels zu zerstören, können wir diese komplexen Formen mit hoher Präzision ausschneiden und müssen in der Lage sein, schnell auf ihre kleinen Chargenanforderungen zu reagieren.

Unsere Lösung:

- Prozessauswahl: Nach der Analyse haben wir festgestellt, dass das Schneiden von Faserlaser der einzige Prozess ist, der gleichzeitig die Anforderungen des 100% igen Schutzes der gebürsteten Oberfläche erfüllen und die Anforderungen auf die Mikron-Ebene der Präzision problemlos erfüllen kann.

- Gasauswahl: Um sicherzustellen, dass die Schneide sauber und schön ist und der gebürsteten Oberfläche entspricht, habe ich mich als Hilfsgas ausgewählt. Die Aluminiumschnittkante auf diese Weise ist hell und nicht schwarz und hat keine hässliche Oxidation.

- Parameteranpassung: Meine Teammitglieder und ich haben die Maschine mehrmals wiederholt getestet und die Laserleistung und die Schnittgeschwindigkeit fein eingestellt. Wir fanden einen optimalen Kombinationspunkt: Die Schnittgeschwindigkeit ist schnell genug und die erzeugte Wärme hat nur sehr geringe Auswirkungen, so dass das Logo -Teil noch klar und scharf geschnitten werden kann.

- Geschwindigkeit ist der Vorteil: Wir haben nur 48 Stunden vom Erhalt der erhaltenendgültige ZeichnungDatei (DXF -Format) vom Kunden an die Erbringung der ersten Stapel von 50 fertigen Panels an den Kunden gesendet. Die Kunden waren schockiert!

Endergebnis: Ein "Werk der Kunst", das Kunden dazu bringt, einen Daumen hoch zu geben

Kundenfeedback: Nachdem sie das fertige Panel erhalten hatten, waren sie sehr zufrieden, insbesondere die Präsentation des Logos und die Sauberkeit aller Schnitte. Die großen Probleme, über die sie sich zuvor machten, erschienen überhaupt nicht.

Letzte Vorteile:

- Ein großer Kosteneinsparung: Im Vergleich zur ursprünglich berücksichtigten CNC -Lösung wurden die Einheitenkosten direkt um fast 60%gesenkt.

- Schnelle Geschwindigkeit: Die Lieferzeit wurde von den ursprünglichen geschätzten 2 Wochen auf 2 Tage verkürzt, was das Tempo ihres neuen Verstärkers auf den Markt beschleunigte.

- Sparen Sie Zeit und Mühe: Das Panel ist ein fertiges Produkt nach dem Schneiden, und es ist nicht erforderlichBurrs mahlenoder Oberflächenreparaturen durchführen. Es kann wirklich verwendet werden, nachdem es fertig ist.

Vergleich des Laserschnitts mit anderen Prozessen:

| Schlüsselindikatoren | CNC -Fräsen (Aluminium) | Stempeln (Aluminium) | Laserschnitt (Aluminium) |

| Kosten für kleine Batch -komplexe Teile | Extrem hoch. | Mittel bis hoch (einschließlich Formen). | Niedrig. |

| Prototyp/kleiner Stapelabgabezyklus | Tage bis Wochen. | Einige Wochen (einschließlich Schimmelpilzherstellung). | Stunden bis Tage. |

| Oberflächenintegritätsschutz | Arm (Kontaktschaden). | Gut. | Ausgezeichnet (nicht kontakt). |

| Machbarkeit der komplexen Geometrie | Groß. | Niedrig. | Extrem hoch. |

| Präzision feiner Merkmale | ± 0,05 mm. | ± 0,1 mm. | ± 0,03 mm. |

HINWEIS: Die Daten basieren auf dem typischen Wert der 1-2 mm dicken Aluminiumlegierungsverarbeitung, und das spezifische Projekt kann schwanken.

"Diese Zusammenarbeit macht mich mehr davon überzeugt, dass das Laserschnitt nicht nur so einfach ist wie das Schneiden von Metall. Es bricht viele Einschränkungen traditioneller Verarbeitungsmethoden aus. Wenn Sie sich auch Sorgen über die Verarbeitung komplexer Metallteile machen, insbesondere in kleinem Maßstab, die sowohl ein hohes Erscheinungsbild als auch eine hohe Effizienz erfordert, können Sie die Laserschneidkapazität von JS und die Laserschneidemaßnahmen benötigen.

FAQ - Beantworten Sie weitere Fragen zum Laserschnitt

Was sind die Vor- und Nachteile des Laserschnitts?

- Die Vorteile sind sehr prominent: Es hat eine extrem hohe Präzision (leicht ± 0,1 mm oder sogar höher), eine schnelle Geschwindigkeit und nur geringe thermische Auswirkungen auf das Material. Da es "Licht" ist, das schneidet, gibt es keinen physischen Kontakt, so dass es kein Problem der Werkzeugkleidung gibt und es äußerst flexibel ist.

- Natürlich gibt es Einschränkungen: Die Schnittkapazität wird durch die Dicke des Materials begrenzt, und die Effizienz und Qualität des Schneidens zu dicken Brettern nimmt ab. Die Investitionsschwelle des Geräts selbst ist relativ hoch, und der Prozess muss speziell angepasst werden, wenn hochreflektierende Materialien wie Kupfer und Messing geschnitten werden, andernfalls ist der Effekt instabil. Rauch und Staub werden während der Verarbeitung erzeugt, sodass ein gutes Abgas- und Staubentfernungssystem ausgestattet sein muss.

Was ist "Kerf" und wie kann man es finden?

Der Kerf ist die Materialstärke, die der Strahl beim Laserschneidung "brennt". Obwohl es klein ist, muss es beim Entwerfen von Teilen berücksichtigt werden, die eine präzise Baugruppe erfordern (z. B. Plug-In- und Leichen- und Zapfenstrukturen), andernfalls passen die Teile möglicherweise nicht zu locker.

Möchten Sie den KERF -Wert Ihrer Maschine unter bestimmten Materialien und Parametern wissen? Der praktischste Weg ist: Schneiden Sie ein Quadrat mit präziser Größe (z. B. 20 mm). Verwenden Sie dann einen Präzisionscontainer, um zu messen:

- Die tatsächliche Größe des geschnittenen Quadrats (z. B. 19,9 mm).

- Die Größe des quadratischen Lochs aus der Platte (wie 20,1 mm).

- Kerf ≈ (Lochgröße - Quadratgröße) / 2.

Nach diesem Beispiel ist es (20,1 - 19,9)/2 = 0,1 mm. Dieser 0,1 mm ist der Wert, den Sie kompensieren müssen. Dies ist ein wichtiger Schritt, um die Genauigkeit der Anpassung zu gewährleisten.

Was ist der Unterschied zwischen Co₂ Laser undFaserLaser?

Dies liegt hauptsächlich daran, dass sie unterschiedliche Laserwellenlängen produzieren:

- Faserlaser: Die Wellenlänge ist kürzer und Metallmaterialien absorbieren sie sehr effizient. Dies macht es zur ersten Wahl, um alle Arten von Metallen mit schneller Geschwindigkeit und in der Regel besseren Energieverbrauchsleistung zu schneiden.

- Co₂-Laser: Die Wellenlänge ist länger und kann leicht von den meisten nichtmetalischen Materialien aufgenommen werden. Daher ist es besser, Holz, Acryl, Kunststoff und andere Materialien zu schneiden. Welches zu verwenden, hängt hauptsächlich von dem Material ab, das Sie verarbeiten möchten.

Zusammenfassung

Laserschneiden ist keine unerreichbare "schwarze Technologie" mehr. Es ist zu einem leistungsstarken und benutzerfreundlichen Werkzeug in den Händen unserer Ingenieure geworden. Es verwandelt Zeichnungen sofort in physikalische Objekte mit der Geschwindigkeit von Licht und digitaler Präzision. Ob es istSchneller BeweisUm die Ideen oder die Massenproduktion personalisierter Teile zu überprüfen, sind die Effizienz und die Möglichkeiten, die sie mit sich bringt, revolutionär.

- Sind Sie immer noch besorgt über die Implementierung Ihres Designs?

- Haben Sie ein exquisites Design, aber Sie befürchten, dass Sie keinen Prozess finden können, der eine hohe Präzision erzielen, die Oberfläche schützen und schnell auf kleine Chargen reagieren kann?

- Oder suchen Sie einen wirklich zuverlässigen Partner für Laserschneiddienste, der Ihre Bedürfnisse versteht?

Wählen Sie JSUnd lassen Sie Ihre Kreativität sofort leuchten!

Machen Sie sich nicht die Mühe, nach Laserschneiden in meiner Nähe zu suchen! Wir sind mit erstklassigen Faserlaser- und Co₂-Lasergeräten ausgestattet. Noch wichtiger ist, dass unser Ingenieurteam mit materiellen Eigenschaften und Prozessessenz gut vertraut ist und Ihnen das zur Verfügung stellen kannBeste Schneidlösung.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com