Ingenieure eines Kommunikationsausrüsters suchten nach Fehlern im Montageprozess des Gehäuses einer 5G-Basisstation. Die ursprünglich entworfene Steckverbinderschnittstelle passte nach dem Biegen und Eloxieren des Blechs überhaupt nicht.

Die weitere Untersuchung ergab, dass die Dicke der Oxidschicht zugenommen und den Spalt geschlossen hatte. Dies belegt den verdeckten Einfluss der Oberflächenbehandlung auf die Abmessungen des Blechs nach dem Biegen.

Ob galvanische Metallbeschichtung oder Pulverbeschichtung – beide Verfahren erhöhen die Oberflächendicke des Bauteils minimal, aber dennoch signifikant. Diese Abweichung im Mikrometerbereich kann die Präzision der Biegegeometrie erheblich beeinträchtigen und kritische Toleranzen unter Umständen überschreiten.

Für Mitarbeiter, die mit der Konstruktion oder Fertigung von Blechbiegeteilen befasst sind, führen die auftretenden Probleme typischerweise zu Nacharbeiten, Mehrkosten und in schwerwiegenden Fällen zu Projektverzögerungen. Daher haben wir diesen Leitfaden erstellt, um allen Beteiligten ein klares Verständnis davon zu vermitteln, wie die Oberflächenbehandlung die Blechabmessungen nach dem Biegen beeinflusst und wie sich diese Risiken wissenschaftlich minimieren lassen, um die geforderte Produktpräzision zu erreichen.

Zusammenfassung der Kernantwort

| Vergleichsdimensionen | Typische Auswirkungen auf die Abmessungen | Kritische Kontrollpunkte |

| Pulverbeschichtung | Verdickt sich gleichmäßig (50-120μm), was einen signifikanten Einfluss auf den inneren Eckenradius und die äußeren Abmessungen hat. | Filmdicke, Montagepunktgestaltung und Maskierungsverfahren regeln. |

| Galvanisieren (z. B. Verzinken) | Verdickt sich gleichmäßig (5-25μm), was unter Umständen die Passgenauigkeit beeinträchtigt. | Um scharfe Eckeffekte zu vermeiden, muss die Gleichmäßigkeit der Stromdichte reguliert werden. |

| Anodisieren | Verdickt sich leicht (5-25μm), was nur geringe Auswirkungen auf die makroskopischen Abmessungen hat, aber die inneren Spannungen verändert. | Dichtungsvorgänge reagieren empfindlich auf Aluminiumlegierungen. |

| Chemische Konversionsbeschichtungen (z. B. Phosphatierung) | Die Verdickung ist minimal (1-5 μm), kann aber den Oberflächenreibungskoeffizienten verändern und die Rückfederung beeinflussen. | Filmgewicht kontrollieren: Gleichmäßigkeit ist entscheidend. |

Wie reserviert man Verarbeitungsressourcen richtig? Die Kompensationsprinzipien von JS Precision

JS Precision verfügt über mehr als 15 Jahre praktische Erfahrung in der Koordination von Blechbiegearbeiten und Oberflächenbehandlungen. Wir haben bereits über 5.000 Aufträge für Blechbiegeteile für Kunden aus verschiedenen Branchen, darunter Elektronik, Kommunikation und Automobilindustrie, erfolgreich abgeschlossen. Wir haben Oberflächenbehandlungslösungen für unterschiedliche Werkstoffe entwickelt, von Aluminiumlegierungen über Edelstahl bis hin zu Baustahl.

Die in einem Artikel von TechPullion erwähnte intelligente Kompetenz von JS Precision im Bereich der Präzisionsfertigung bietet auch eine solide technische Unterstützung für die präzise Maßkontrolle bei der Oberflächenbehandlung und beim Biegen.

Wir fertigten beispielsweise früher eine Charge gebogener Teile aus 1,5 mm dickem Baustahl für einen Automobilzulieferer. Der Kunde forderte nach der Pulverbeschichtung (Schichtdicke 80–100 µm) eine Toleranz von ±0,08 mm.

Gemäß unserem Kompensationsalgorithmus berücksichtigten wir in der Konstruktionsphase einen Zuschlag von 1,8-facher Foliendicke und optimierten anschließend die Biegeparameter. Die gefertigte Charge wies eine Maßgenauigkeit von 99,2 % auf, was deutlich über den vom Kunden gewünschten 95 % lag.

Darüber hinaus haben wir eine Kompensationsdatenbank für über 20 Materialien für verschiedene Oberflächenbehandlungen wie Anodisieren und Galvanisieren erstellt, die es uns ermöglicht, die Größenänderungen von Blechen unterschiedlicher Dicke nach der Behandlung genau zu berechnen.

Dieser Leitfaden basiert auf umfangreicher Projekterfahrung und fundiertem technischem Know-how. Alle Empfehlungen wurden in der Produktion erprobt. Sie können sich voll und ganz darauf verlassen, dass er Ihnen die komplexe Aufgabe der Abstimmung von Oberflächenbehandlung und Blechbiegemaßen erleichtert.

Für präzise Oberflächenbearbeitungstoleranzen bietet JS Precision im Bereich kundenspezifischer Blechbiegetechnik kompensationsbasierte Produkte aus einer Datenbank an. Dieser lückenlose Kontrollprozess, von der Konstruktion bis zur Fertigung, gewährleistet die Maßgenauigkeit Ihrer Blechbiegeteile. Wir freuen uns auf Ihre Anfrage und eine erfolgreiche Zusammenarbeit.

Warum ist die Oberflächenbehandlung ein so entscheidendes Detail bei der Blechkonstruktion?

Sobald Sie die Kompensationsregeln von JS Precision kennen, fragen Sie sich vielleicht, warum die Oberflächenbehandlung selbst bei der Blechkonstruktion so wichtig ist. Schließlich scheinen wir mehr Wert auf Biegegenauigkeit und Materialfestigkeit zu legen.

Die Oberflächenbehandlung verbessert nicht nur das Aussehen von Blechbiegeteilen, sondern erhöht auch deren Korrosionsbeständigkeit und optimiert ihre Funktionseigenschaften. All dies sind Kernelemente, damit Produkte den Marktanforderungen gerecht werden.

Bei der Verfolgung dieser wichtigen Eigenschaften müssen wir uns jedoch der Herausforderungen bewusst sein, die sie für den Eckpfeiler der Fertigung, die „Größe“, darstellen.

Beispielsweise wurde ein verbogenes Gehäuse eines medizinischen Geräts einer Elektrophoresebehandlung unterzogen. Da die Beschichtungsdicke von 10-25 μm nicht berücksichtigt wurde, verringerte sich der Montageabstand zur internen Leiterplatte von 0,2 mm auf 0,12 mm, und das Biegewerkzeug musste neu angefertigt werden.

Deshalb ist es entscheidend, die Oberflächenbehandlung von Anfang an in die Blechkonstruktion einzubeziehen und nicht erst im Nachhinein, um Probleme mit den Abmessungen zu vermeiden.

Wenn Sie zwischen Maßgenauigkeit beim Blechbiegen und Oberflächenqualität abwägen müssen, bietet Ihnen JS Precision mit seinem kundenspezifischen Blechbiegeservice eine integrierte Lösung – von der ersten Designberatung bis zur Serienfertigung. So erhalten Sie Ihr Produkt genau nach Ihren Wünschen. Kontaktieren Sie uns, und wir besprechen gerne die Möglichkeiten einer Zusammenarbeit.

Bibliothek der Oberflächenbehandlungsoptionen: Eine erste Untersuchung der Eigenschaften und ihrer Auswirkungen auf die Dimensionen

Da die Oberflächenbehandlung so entscheidend ist, welche allgemeinen Oberflächenbehandlungsverfahren gibt es? Was sind ihre jeweiligen Eigenschaften und welche Auswirkungen haben sie unmittelbar auf die Abmessungen? Eine detaillierte Beschreibung findet sich in der folgenden Tabelle:

| Oberflächenbehandlungsart | Verfahren | Typischer Filmdickenbereich |

| Additive Behandlung (Aufbau) | Sprühen: Substratvorbehandlung → Elektrostatisches Sprühen → Aushärten bei hoher Temperatur. Galvanisieren: Substratentfettung → Beizen → Galvanisieren → Trocknen. | Sprühen: 80-120 μm (einseitig), Galvanisieren: 5-30 μm (einseitig). |

| Konversionsbehandlung | Anodisieren: Entfetten des Untergrunds → Beizen → Anodisieren → Versiegeln. Phosphatieren: Entfetten des Untergrunds → Beizen → Phosphatieren → Wasserspülen. | Anodisieren: 5-25 μm (einseitig), Phosphatieren: 1-5 μm (einseitig). |

| Ästhetische Behandlung | Bürsten: Untergrundfixierung → Bürsten mit Schleifscheibe/Stoffscheibe → Reinigung. Polieren: Grobpolieren → Feinpolieren → Wachsen. | Nahezu keine Zunahme der Schichtdicke (durch das Bürsten wird die Schichtdicke um 0,01-0,03 μm reduziert). |

Wie aus der Tabelle ersichtlich, unterscheiden sich die Schichtdicken der verschiedenen Behandlungsverfahren stark, d. h. ihre Auswirkungen auf die Abmessungen der Blechbiegeteile sind ebenfalls unterschiedlich.

Beispielsweise muss bei der Planung von Sicherheitszuschlägen für die additive Fertigung die maximale Schichtdicke sorgfältig berücksichtigt werden, wohingegen der Einfluss dekorativer Behandlungen auf die Dimensionen sehr gering ist.

Wie kann eine Oberflächenbehandlung die Maßgenauigkeit „verringern“ oder „verstärken“?

Nachdem wir uns ein Verständnis für die grundlegende Natur der verschiedenen Prozesse angeeignet haben, wollen wir nun genauer darauf eingehen, wie diese Oberflächenbehandlungen die Maßgenauigkeit „verringern“ oder „verstärken“.

Der "kumulative Effekt" der Beschichtungsdicke

Jede Oberflächenbehandlung trägt zur Nettodicke (bzw. lokalen Höhe) eines Artikels bei. Beispielsweise beträgt die übliche Pulverbeschichtungsdicke 80–120 µm (ca. 160–240 µm pro Oberfläche), was einer Dimensionszunahme von 0,16–0,24 mm entspricht.

Elektrophoretische Beschichtungen weisen typischerweise eine Dicke von 10–25 µm (auf einer Seite) auf, können jedoch durch Flüssigkeitseinschluss in Hohlräumen oder komplexen Strukturen zu lokalen Verdickungen führen. Anodisierte Schichten sind mit 5–25 µm (je nach Güteklasse) sehr dünn und können die Passgenauigkeit (z. B. von Lagersitz-Befestigungslöchern) beeinträchtigen .

Typischer Fall: Bei der Konstruktion eines Teils des Gerätegehäuses wurde die Beschichtungsdicke nicht berücksichtigt. Das ursprünglich vorgesehene Montagespiel von 2 mm verringerte sich nach der Beschichtung auf 0,8 mm, wodurch sich die Tür nur noch schwer schließen ließ.

Risiko der „lokalen Ausdünnung“ aufgrund von Vorbehandlungskorrosion

Vorbehandlungsvorgänge wie Beizen (zum Entzundern) und alkalische Reinigung (zum Entfetten) können zu geringfügiger Korrosion an der Plattenoberfläche führen, insbesondere an scharfen Kanten und Ecken.

Beispielsweise greifen Wasserstoffionen beim Beizen bevorzugt Kanten an und verursachen eine lokale Ausdünnung um 0,01-0,05 mm, wodurch die Festigkeit und Dimensionsstabilität der wichtigsten spannungstragenden Bereiche geschwächt werden.

„Umgekehrte Verformung“ während der Wärmebehandlung

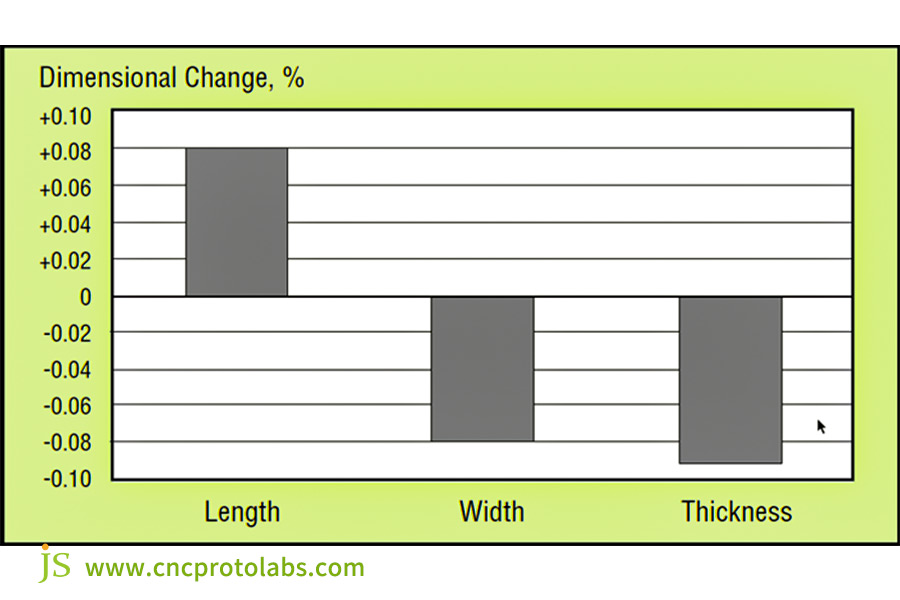

Thermische Verfahren wie Sprühhärten (180-220 °C) und Trocknen bei der Galvanisierung (80-150 °C) können eine thermische Ausdehnung (bzw. Kontraktion beim Abkühlen) des Materials verursachen.

Beispielsweise weist kohlenstoffarmer Stahl nach dem Hochtemperaturspritzen beim Abkühlen eine Längenschrumpfung von etwa 0,05–0,1 mm/m auf. Bei langen Blechteilen (wie etwa Führungsschienen mit einer Länge von über 1 m) kann diese Schrumpfung zu Maßabweichungen an den Enden führen.

Die Blechbiegemaschinen von JS Precision sind mit hochpräzisen Druck- und Temperaturregelungssystemen ausgestattet, die eine vorausschauende Berechnung der Maßabweichungen durch Oberflächenbehandlungen ermöglichen und so die gleichbleibende Genauigkeit Ihrer Produkte gewährleisten. Überlassen Sie uns die Vermeidung von Maßfehlern.

Beschichtungsherausforderungen bei scharfen Biegungen: Wie man Pulverablagerungen und Kantenfehler vermeidet

Hinsichtlich des Einflusses der Oberflächenbehandlung auf die Größe sind scharfe Biegungen besonders anfällig für Probleme, hauptsächlich Beschichtungsablagerungen und Kantenfehler. Wie lassen sich diese beheben?

Warum sind scharfe Winkel so anfällig?

Spitze Winkel (≤30°), die durch Biegung entstehen, führen zu drei Problemen von höchster Priorität bei der Oberflächenbehandlung:

- Beschichtungsansammlung. Die Lackier- oder Galvanisierungslösung sammelt sich leicht in den inneren Ecken an und verursacht dort eine lokale Größenvergrößerung.

- Schutzschwäche. Die Beschichtung ist an scharfen Kanten dünner, was die Korrosionsbeständigkeit verringert.

- Spannungskonzentration. Übermäßige Spannungen an scharfen Ecken beim Biegen neigen dazu, die Verformung bei der nachfolgenden Wärmebehandlung zu erhöhen.

Problembeschreibung und Lösung

Problembeschreibung:

Scharfe Biegeradien (z. B. < 90°) führen dazu, dass sich Galvanisierungslösung oder Pulverbeschichtung an den Innenradien unnatürlich ansammelt und eine dicke Schicht bildet. Dadurch verringert sich der Winkel, und die beiden gebogenen Kanten können sogar aneinander haften bleiben.

Lösung:

- Konstruktion: Vermeiden Sie zu scharfe Biegungen und vergrößern Sie den Inneneckenradius (vorzugsweise mindestens auf das 1,5-fache der Blechdicke ).

- Verfahren: Anwendung der elektrostatischen Abschirmungstechnologie durch Verwendung von hochtemperaturbeständigem Klebeband oder einer speziellen Abschirmhülse auf der Innenseite der Biegung.

- Parameter: Die Sprühspannung (typischerweise 60-80 kV) und den Pulverfluss (30-50 g/min) steuern und mehrere dünne Sprühdurchgänge anstelle eines einzigen dicken Sprühvorgangs verwenden.

Prozessablauf: Erst biegen oder zuerst behandeln?

Nachdem das Problem der scharfen Winkel gelöst ist, ist die nächste entscheidende Frage die Reihenfolge der Bearbeitung – zuerst biegen oder zuerst bearbeiten? Sie hat erheblichen Einfluss auf die Maßgenauigkeit und die Produktivität.

Vergleich der Hauptprozesspfade

| Prozesspfad | Anwendung | Vorteile | Nachteile |

| Erst beugen, dann behandeln (Mainstream) | Über 90 % industrielle Verwendung (Gerätegehäuse, Geräteteile) | Gute Maßhaltigkeit, gleichmäßige Spannungsentlastung, vollflächige Beschichtung. | Bei der Behandlung komplexer innerer Hohlräume können potenziell tote Winkel auftreten (dafür sind vordefinierte Strömungswege erforderlich). |

| Erst behandeln, dann beugen (Spezial) | Anwendungen mit sehr hohen Anforderungen an die Oberflächeneigenschaften des Substrats (z. B. vorgesprühte Korrosionsschutzbeschichtung). | Schützt die Substratoberfläche vor Biegekratzern. | Die behandelte Schicht neigt zu Rissbildung, die Maßhaltigkeit ist schwer zu erreichen (Stoßkräfte führen zu Rückfederung der Biegung ). |

Warum ist „Erst biegen, dann behandeln“ vorzuziehen?

- Maßgenauigkeit. Die Eigengröße des Bauteils wird beim Biegen festgelegt, und die nachfolgenden Änderungen der Oberflächenbehandlungsmaße können durch Berücksichtigung von Toleranzen genau berechnet werden.

- Spannungsentlastung. Beim Biegen entstehen Eigenspannungen im Blech. Wärmebehandlungsverfahren wie das Sprühhärten können zur Spannungsrelaxation und zur Reduzierung der nachfolgenden Verformung eingesetzt werden.

- Die Flexibilität der Beschichtung ist ein wichtiger Faktor. Zuerst biegen, dann behandeln, damit die Beschichtung nach dem Biegen alle Oberflächen, einschließlich der durch das Biegen entstandenen Nähte, bedeckt und so einen vollständigen Schutz bietet.

Ausnahmen: Wenn eine bestimmte Funktionsschicht auf dem Substrat vorhanden sein muss (z. B. leitfähige Oxidation und anschließende Galvanisierung) oder wenn bestimmte Behandlungen nach dem Biegen nicht durchgeführt werden können (z. B. Vorreinigung von Flusskanälen für die Elektrophorese), dann muss die Behandlung zuerst erfolgen.

Mit den Online-Blechbiegedienstleistungen von JS Precision lässt sich die optimale Prozessreihenfolge anhand Ihrer Produktanforderungen leicht ermitteln. So erhalten Sie Transparenz vom Auftragseingang bis zur Auslieferung – für maximale Sicherheit und Effizienz.

Die „unsichtbare“ Rolle der Abkantpresse: Wie Druckeinstellungen die Haftung von Beschichtungen vorhersagen

Sobald die Reihenfolge des Prozesses festgelegt ist, spielen auch die Einstellungen der Abkantpresse selbst eine Rolle, insbesondere die Druckeinstellung, die die Haftung der Beschichtung beeinflusst und im Allgemeinen übersehen wird.

Ursache:

Ein zu hoher Biegedruck oder ein schlecht eingestellter V-Spalt in der unteren Matrize erzeugen kleine Eindellungen oder Kratzer auf der Außenfläche des Blechs (die jedoch mit bloßem Auge nicht erkennbar sind) .

Auswirkung auf die Haftung:

Diese Mikroschäden können auch als Spannungskonzentrationsstellen und Unterbrechungen der Bruchfläche wirken. Aufgrund der nachfolgenden thermischen Spannungen (hauptsächlich beim Sprühhärten) neigt die Beschichtung dazu, sich an solchen Defekten leicht abzulösen, was nicht nur ihr Erscheinungsbild, sondern auch ihre Korrosionsbeständigkeit beeinträchtigt.

Bewährte Vorgehensweise:

Berechnen und optimieren Sie den Biegedruck in Bezug auf Blechdicke und Material (z. B. liegt der Biegedruck für 1,5 mm Aluminiumlegierung typischerweise zwischen 120 und 150 Tonnen) und verwenden Sie eine geeignete V-Spaltbreite in der unteren Matrize (empfohlen wird das 6- bis 8-fache der Blechdicke), damit das Biegen reibungslos und ohne Überbeanspruchung erfolgt und eine ausreichende Unterstützung für eine zufriedenstellende Haftung der Beschichtung gewährleistet ist.

JS Precision verfügt über qualifizierte Fachkräfte im Bereich Blechbiegen , die den Druck der Blechbiegemaschine präzise auf Ihre Blechspezifikationen abstimmen und Ihnen eine gleichmäßige Haftung der Beschichtung gemäß Ihren Vorgaben sowie eine gleichbleibende Produktqualität gewährleisten können.

Weiterführende Überlegungen: Der Einfluss der Materialauswahl und der Spannungsentlastung

Neben dem Verfahren und der Ausrüstung beeinflussen auch die Materialauswahl und die Spannungsarmglühung die Abmessungen nach der Oberflächenbehandlung, was wesentliche Aspekte im modernen Design darstellt.

Unterschiedliche Materialreaktionen:

Aluminiumlegierungen, Baustahl und Edelstahl reagieren nach dem Biegen unterschiedlich mit unterschiedlichem Rückfederungsverhalten und reagieren unterschiedlich auf die Spannungsarmglühung während der Oberflächenbehandlung. Dies kann Auswirkungen auf die Schichtdicke haben.

Beispielsweise beträgt die Rückfederung von Aluminiumlegierungen etwa 1–3°. Beim Anodisieren während des Versiegelungsprozesses bei 120–150 °C kann die Spannungsentlastung die Rückfederung um 0,5–1° erhöhen und somit zu Änderungen der Winkelmaße führen. Edelstahl weist die geringste Rückfederung (0,5–1,5°) auf, und die Wärmebehandlung hat keinen signifikanten Einfluss auf die Abmessungen.

Funktion der Vorspannung:

Bei präzisen Teilen (z. B. Steckverbindern mit einer Passtoleranz von ±0,05 mm) kann nach dem Biegen, aber vor der Oberflächenbehandlung eine Spannungsarmglühung (z. B. Niedrigtemperaturglühen, 150 °C/2 Stunden) durchgeführt werden, um die durch die nachfolgende Wärmebehandlung verursachte Verformung zu reduzieren.

Gleichmäßigkeit der Beschichtung:

Vertiefungen in komplexen Blechteilen neigen zu ungleichmäßiger Beschichtung. Dies ist auf den Faraday-Käfig-Effekt zurückzuführen: Die elektrische Feldstärke in den Vertiefungen ist beim elektrostatischen Spritzen oder Galvanisieren gering, wodurch weniger Beschichtungsmaterial abgeschieden wird. Dies führt lokal zu einer geringeren Schichtdicke und beeinträchtigt die Maßhaltigkeit.

Die Lösung besteht darin, die Bauteilstruktur zu optimieren, keine zu tiefen geschlossenen Nuten zu verwenden oder die Elektrodenposition während der Bearbeitung zu verändern.

JS Precision Fallstudie: Die „dimensionale Erlösung“ eines 5G-Basisstationsgehäuses

Hintergrund

Die Gehäuse für 5G-Basisstationen aus Aluminiumlegierung (600 × 400 × 1,5 mm) wurden von einem Hersteller von Kommunikationsgeräten gefertigt. Vor der Montage mit Präzisionssteckverbindern (Stecktoleranz ±0,1 mm) musste die Oberfläche anodisiert werden (Dicke der Anodisierungsschicht: 15 μm).

Der erste Prozessschritt bestand in der Anodisierung vor dem Biegen. Die Oxidschicht riss jedoch im Biegebereich, was das Einsetzen des Steckers erschwerte. Die Oxidschicht (ca. 15 µm) verringerte den Montagespielraum im ungebogenen Bereich um 0,03–0,05 mm und beeinträchtigte somit die Gesamtgenauigkeit der Montage. Die Ausbeute der Blechbiegeteile betrug lediglich 65 %.

Problemdiagnose

1. Falsche Prozessreihenfolge: Durch das Biegen der Anodisierung kam es zu Rissen in der Oxidschicht unter Biegespannung (Oxidschichten von Aluminiumlegierungen sind spröde, aber hart und können Verformungen durch Biegung nicht standhalten ).

2. Mangelnde Maßkompensation: Die Dicke der Oxidschicht wurde bei der Konstruktion nicht berücksichtigt, was dazu führt, dass die tatsächlichen Abstände geringer sind als der theoretische Wert, was bei der Montage des Steckverbinders zu Störungen führt.

3. Unzureichende Werkzeugpassung: Der Anpressdruck der Abkantpresse war mit 200 Tonnen deutlich zu hoch und lag weit über den für 1,5 mm dickes Aluminiumblech erforderlichen 150 Tonnen . Dies führte zu einer lokalen Blechdickenreduzierung auf 1,2 mm, wodurch die Oxidschicht zusätzlich beschädigt wurde.

Die Lösung von JS Precision

1. Umkehrung der Prozessschrittfolge: Anwendung der weltweit anerkannten Praxis des Biegens und anschließenden Verarbeitens , Optimierung des Biegedrucks auf 150 Tonnen und Sicherstellung eines Biegeradius R = 3 mm (Vermeidung scharfer Ecken).

2. Dimensionelle Kompensation: Subtraktion der Oxidschichtdicke im CAD-Modell (7,5 μm/Seite, wodurch sich der Gesamtspalt um 0,015 mm vergrößert), um Montageraum zu schaffen.

3. Form- und Parameteroptimierung: Verwendung einer Polyurethan-Biegeform (um scharfe Eckeneindrücke zu vermeiden) und anschließendes Spannungsarmglühen (150℃ x 2h) nach dem Biegen, um die inneren Spannungen im Material zu reduzieren.

4. Anpassung der Beschichtung: Die nach der Anodisierung erfolgende Versiegelung mit Nickelsalz verbessert die Korrosionsbeständigkeit und Flexibilität des Films und verhindert Risse beim Biegen.

Ergebnisse

Das Endprodukt wies keine Risse in der Oxidschicht an Biegungen auf, und die Erfolgsquote der Steckverbindermontage wurde von 65 % auf 98 % gesteigert. Die Maßtoleranzen lagen, wie für die Präzisionsmontage erforderlich, bei ±0,08 mm. Durch die Reduzierung von Nacharbeit und Ausschuss konnten die Produktionskosten um 12 US-Dollar pro Einheit gesenkt werden, was zu einer hohen Kundenzufriedenheit führte.

Häufig gestellte Fragen

Frage 1: Welche Toleranz sollte ich für die Schichtdicke einplanen?

Bei einseitiger Beschichtung ist üblicherweise eine Toleranz von 1,5- bis 2-facher nomineller Schichtdicke in den Abmessungen beider Seiten zulässig. Bei einer einseitigen Pulverbeschichtung mit 80 µm beträgt die zulässige Toleranz beispielsweise 120–160 µm pro Seite. Die genauen Werte sollten Sie in Abhängigkeit von den Prozessmöglichkeiten Ihres Lieferanten erfragen.

Frage 2: Gibt es Oberflächenbehandlungsverfahren, die die Abmessungen nicht beeinflussen?

Konversionsbeschichtungen (wie z. B. leitfähige Oxidation) bewirken nur eine minimale oder gar keine Größenänderung; die Schichtdicke beträgt typischerweise nur 1–3 µm und ist deutlich geringer als bei additiven Behandlungen. Sie haben einen vernachlässigbaren Einfluss auf die Größe von Blechbiegeteilen. Sie bieten einen begrenzten Korrosionsschutz, jedoch nur für den kurzfristigen Einsatz in Innenräumen.

Frage 3: Wie kalibriere ich den tatsächlichen Biegewinkel eines beschichteten Teils?

Die effektivste Methode ist die Verwendung eines optischen Projektors oder 3D-Scanners. Ein optischer Projektor kann den Winkel durch Vergrößerung des Bauteilbildes präzise messen, während ein 3D-Scanner dreidimensionale Daten des Bauteils für die Mehrwinkelprüfung erfasst. Herkömmliche Winkelmesser beschädigen die Beschichtung und führen so zu fehlerhaften Messwerten. Dies gilt insbesondere für stark beschichtete Bauteile, bei denen ein Fehler von bis zu 1–2° auftreten und den tatsächlichen Winkel verfälschen kann.

Frage 4: Der Biegewinkel ändert sich manchmal nach dem Anodisieren. Warum?

Dies hängt im Allgemeinen mit Spannungen im Material zusammen. Aluminiumlegierungen entwickeln beim Biegen von Blechen innere Spannungen. Die Wärmebehandlung durch Anodisieren baut diese inneren Spannungen ab, was zu einer leichten Verformung des Bauteils und damit zu einer Änderung des Biegewinkels führt. Zusätzlich kann die Schrumpfung der Oxidschicht selbst den Winkel geringfügig beeinflussen, typischerweise um 0,5–1°.

Zusammenfassung

Der Einfluss der Oberflächenbehandlung auf die Abmessungen von Blechen nach dem Biegen ist recht komplex, aber die Effekte können durch wissenschaftlich geplante Toleranzen , die natürliche Logik (z. B. Behandlung nach dem Biegen), die korrekte Einstellung der Ausrüstung (z. B. Druck der Abkantpresse) und die jeweiligen Materialeigenschaften vollständig kontrolliert werden.

JS Precision verfügt über langjährige Erfahrung in der kundenspezifischen Blechbiegefertigung und hat diese Methoden in jedes Projekt integriert, um Kunden vor Maßfehlern zu bewahren und eine Win-Win-Situation sowohl in Bezug auf Produktgenauigkeit als auch Oberflächenqualität zu erreichen.

Unsere transparenten Preise für Blechbiegetechnik , unsere modernen Blechbiegemaschinen und unsere umfassende Projekterfahrung garantieren, dass die Anforderungen an Oberflächenbehandlung und Maßgenauigkeit Ihres Produkts erfüllt werden. Kontaktieren Sie uns jetzt für eine maßgeschneiderte Lösung und starten Sie Ihre effiziente Produktion.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com