Zuverlässige CNC-Dreh- und Fräsdienstleistungen sind für den Projekterfolg von entscheidender Bedeutung.

Während ein Gelenkimplantat aus Titanlegierung , das kleiner als eine Fingerspitze ist, eine spiegelglatte Oberfläche und eine höhere Festigkeit als menschliche Knochen aufweisen muss, muss ein komplexes Wärmemanagementsystemgehäuse aus einer Aluminiumlegierung für ein Elektrofahrzeug der nächsten Generation ein kompliziertes Netzwerk von Flüssigkeitskanälen im Inneren und eine präzise Montageschnittstelle im Äußeren besitzen.

Diese Stücke stammen nicht aus zwei verschiedenen Fabriken , sondern repräsentieren das breite Spektrum moderner CNC-Dreh- und Fräsdienstleistungen.

Ich verstehe die Herausforderungen, denen Sie als leitender Ingenieur bei JS Precision in den Bereichen Auswahl, Prozesse und Qualitätskontrolle begegnen. Dieser Leitfaden zeigt Ihnen, wie Sie diese Kerntechnologie der Präzisionsfertigung beherrschen und sicherstellen, dass jedes Teil – vom einzelnen Prototyp bis hin zu Millionen produzierter Einheiten – Ihren Designvorgaben perfekt entspricht.

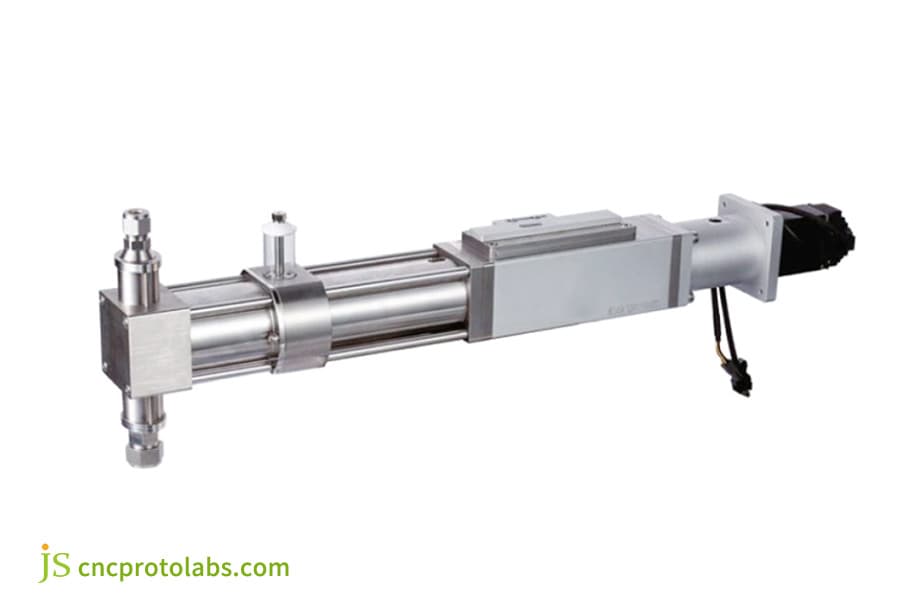

Abbildung 1: Zeigt den Prozess des CNC-Drehens.

Kernantworttabelle

| Wichtige Überlegungen | Kerntechnologiestrategie | Einzigartiger Mehrwert von JS Precision |

| Auswahl und Abgleich von Dienstleistern und deren Fähigkeiten | Bewerten Sie die Bandbreite der Anlagen (Mehrachsenbearbeitung), die Bearbeitungstiefe (Drehen, Fräsen, Kombinationsbearbeitung) und das Qualitätssicherungssystem. | Wir sind ein Komplettanbieter, der CNC-Dreh- und Fräsdienstleistungen aus einer Hand anbietet, von 3-Achs- bis 5-Achs-Bearbeitung und von Prototypen bis hin zu Serienfertigungen mit einer Million Teilen. |

| Präzision und Qualität erreichen | Die Kernvariablen des CNC-Drehprozesses steuern: Werkzeugmaschinen, Schneidwerkzeuge, Parameter und Kühlung. | Auf Basis hochsteifer Anlagen, einer strengen Prozessdatenbank und SPC-Kontrolle gewährleisten wir eine Konsistenz im Mikrometerbereich bei Präzisionsdrehteilen. |

| Effizienz und Kosten optimieren | Entwicklung dedizierter Prozesse und Lieferketten für die Fertigung von Präzisionsdrehteilen in hohen Stückzahlen. | Großserienfertigung, Wertanalyse und schnelle Reaktionsfähigkeit vor Ort ermöglichen es uns gemeinsam, optimale Gesamtkosten für CNC-Bearbeitungsprojekte mit hohem Volumen zu erzielen. |

Wichtigste Erkenntnisse:

- Die Wahl der Partner ist wichtiger als der Preisvergleich: Ein exzellenter Anbieter von CNC-Dreh- und Fräsdienstleistungen sollte in der Lage sein, Unterstützung bei der Fertigungsplanung (DFM) zu bieten, die den Grundstein für den Projekterfolg legt.

- Präzision ist ein Systemprodukt: Die Gesamtqualität des CNC-Drehprozesses hängt von der Synergie zwischen Werkzeugmaschinen, Schneidwerkzeugen, Prozessen und Materialien ab und nicht von einem einzelnen Faktor.

- Design mit optimierter Achsenanzahl: Fünfachsige CNC-Fräsdienstleistungen ermöglichen die Bearbeitung komplexester Werkstücke in einer einzigen Aufspannung . Dies ist der Schlüssel zu höherer Genauigkeit bei gleichzeitig kürzeren Durchlaufzeiten.

- Die Werkstoffe bestimmen die Leistungsgrenzen: Von PEEK in medizinischer Qualität bis hin zu hochfesten Titanlegierungen – die Werkstoffauswahl definiert direkt die Anwendungsgrenzen von Präzisionsdrehteilen .

- Die Massenproduktion ist ein Beruf: Die Herstellung von hochvolumigen Präzisionsdrehteilen erfordert einen anderen Ansatz als die Prototypenfertigung. Die Schlüsselfaktoren sind Zykluszeit und Stabilität.

JS Precision: CNC-Dreh- und Fräsdienstleistungen für die Fertigung komplexer Teile

In den 15 Jahren seit unserer Gründung hat sich JS Precision intensiv auf CNC-Dreh- und Fräsdienstleistungen konzentriert, einschließlich der Anpassung komplexer Präzisionsteile und der Massenproduktion.

Wir haben fünf Branchen mit hohen Anforderungen bedient, darunter Medizintechnik, Luft- und Raumfahrt, Automobilindustrie, Elektronik und Industrieanlagenbau, über 100.000 Projekte abgeschlossen und über 500 Millionen Präzisionsdrehteile hergestellt.

Wir verfügen über mehr als 50 hochmoderne Bearbeitungsmaschinen, darunter Doppelspindel-Fräs- und Drehzentren sowie Fünf-Achs-Bearbeitungszentren von weltbekannten Herstellern wie DMG MORI und Haas. Damit decken wir alle Anforderungen ab, von einfachen Dreharbeiten bis hin zur Fünfseitenbearbeitung. Die Toleranzgenauigkeit liegt konstant innerhalb von ±0,005 mm.

Wir haben die Fünf-Achs-Bearbeitung von Teilen aus der Titanlegierung Ti6Al4V für Kunden aus der Luft- und Raumfahrtindustrie abgeschlossen und die Serienproduktion von Millionen von Präzisionspumpenkernen aus Edelstahl für die Medizintechnikbranche realisiert. Darüber hinaus verfügen wir über diverse anerkannte Zertifizierungen wie ISO 9001 und ISO 13485 .

Dieser Leitfaden ist die Quintessenz der praktischen Erfahrung unseres Teams aus über 10.000 komplexen Projekten. Die darin enthaltenen Kernpunkte – vom Prototyp bis zur Serienproduktion – sind eine Garantie, auf die Sie sich voll und ganz verlassen können.

Sie möchten wissen, wie die CNC-Dreh- und Fräsdienstleistungen von JS Precision Ihre komplexen Teileanforderungen erfüllen können? Senden Sie uns einfach Ihre Teilezeichnungen und Bearbeitungsanforderungen, und wir erstellen Ihnen kostenlos ein Angebot mit einer maßgeschneiderten Prozesslösung sowie Fallstudien ähnlicher, in der Vergangenheit realisierter Projekte.

Was sind die wichtigsten Kriterien für die Auswahl exzellenter CNC-Dreh- und Fräsdienstleistungen?

Bei der Auswahl von CNC-Dreh- und Fräsdienstleistungen ist eine umfassende Bewertung in drei Dimensionen erforderlich: Technologie, Qualität und Zusammenarbeit . Dies ist der direkte Faktor für die Präzision der Teile, die Liefertreue und den langfristigen Nutzen der Kooperation.

Tiefe und Breite der technischen Fähigkeiten:

Die wahre Stärke liegt in einem breit gefächerten Maschinenpark. JS Precision verfügt über ein umfassendes Sortiment an CNC-Werkzeugmaschinen , von Drei- bis Fünf-Achs-Systemen, einschließlich Mehrachsen-Fräs- und Drehsystemen. Diese decken alle Bearbeitungsanforderungen ab, von einfachen Wellen bis hin zu komplexen Werkstücken mit gekrümmten Oberflächen. Die gesamte Ausrüstung stammt von führenden internationalen Marken der Branche.

Zuverlässigkeit des Qualitätssicherungssystems:

Zuverlässige CNC-Dreh- und Fräsdienstleistungen basieren maßgeblich auf umfassenden Qualitätskontrollprozessen. Wir sind nach ISO 9001 und ISO 13485 zertifiziert und führen Erststückprüfungen, Echtzeit-Prozessüberwachung sowie CMM-Messberichte bei der Endauslieferung durch, um die Konsistenz und Rückverfolgbarkeit der Teile ohne Chargenqualitätsprobleme zu gewährleisten.

Technische Unterstützung und Kollaborationsfähigkeiten:

Ein qualifizierter Dienstleister sollte bereits in der Konstruktionsphase mitwirken . Das Engineering-Team von JS Precision bietet professionelle DFM-Analysen (Design for Manufacturing) an und optimiert Bauteilstruktur, Toleranzen und Materialauswahl, um die Herstellbarkeit zu verbessern, Kosten zu senken und Fehler bei der nachfolgenden Bearbeitung zu vermeiden.

Abbildung 2: Bei der Auswahl von CNC-Bearbeitungsdienstleistungen sollten Sie berücksichtigen, ob der Anbieter über Fachkenntnisse in innovativer CNC-Technologie und ein qualifiziertes Team von Mechanikern verfügt.

Welche Variablen bestimmen maßgeblich die Qualität Ihres CNC-Drehprozesses?

Mehrere Schlüsselfaktoren bestimmen die Qualität des CNC-Drehprozesses. Tatsächlich kann die Vernachlässigung eines einzigen Arbeitsschritts zu Maßabweichungen oder mangelhaften Oberflächen führen. Alle diese variablen Parameter erfordern eine präzise Steuerung, um hochpräzise Drehteile von höchster Qualität herzustellen.

Die inhärenten Fähigkeiten von Werkzeugmaschinen:

Werkzeugmaschinen bilden die Grundlage des gesamten CNC-Drehprozesses. Die Steifigkeit der Spindel, die Genauigkeit der Führung, die thermische Stabilität und das CNC-System selbst setzen die Obergrenze für die Präzision .

Die Werkzeugmaschine von JS Precision kontrolliert den Spindelrundlauf innerhalb von 0,002 mm . Mit hochpräzisen Führungsbahnen und einem leistungsstarken CNC-System kompensiert sie Vibrationen und thermische Verformungen und gewährleistet so die Stabilität und Präzision der Drehteile.

Der „Tanz“ der Werkzeuge und Prozesse:

Die Abstimmung des Werkzeugs auf die Schnittwegparameter ist das Herzstück des CNC-Drehprozesses . Werkzeugmaterial und Beschichtung sind auf das Werkstückmaterial abgestimmt, während Schnittgeschwindigkeit, Vorschub und Schnitttiefe durch Versuche ermittelt werden, um die beste Oberflächengüte bei optimaler Effizienz zu erzielen.

Die verborgenen Einflüsse von Materialien und Kühlung:

Bei der Anpassung der Bearbeitungsstrategie weisen unterschiedliche Werkstoffe sehr unterschiedliche Schnitteigenschaften auf. Daher dienen Kühlmittel, die sorgfältig ausgewählt und angewendet werden , dazu, die Temperatur während des Schnitts zu senken, Späne abzuführen, Werkstückverformungen und Werkzeugverschleiß zu verhindern und die Maßstabilität und Oberflächengüte von Präzisionsdrehteilen zu gewährleisten.

Besorgt über mögliche Qualitätsprobleme in Ihrem CNC-Drehprozess? Laden Sie einfach die Teilezeichnungen hoch und vermerken Sie „Prozessdiagnose“. Wir analysieren kostenlos die wichtigsten Variablen, die den größten Einfluss auf die Qualität von Präzisionsdrehteilen haben – gezielte Prozessoptimierungslösungen helfen, Bearbeitungsrisiken zu minimieren.

Abbildung 3: Die Herstellung von Präzisionsdrehteilen ist das Ergebnis der perfekten Kombination aus Ausrüstung, Prozessen, Materialien, Technologie und vielen anderen Faktoren.

Drei-, Vier- oder Fünfachsen-CNC-Fräsen? Finden Sie den besten CNC-Frässervice für Ihr Projekt.

Unterschiedliche Bauteilstrukturen und Bearbeitungsanforderungen erfordern die Auswahl geeigneter CNC-Fräsdienstleistungen. Die Wahl des richtigen Bearbeitungsverfahrens maximiert die Effizienz, senkt die Kosten und sichert die Qualität .

Drei-Achs-Bearbeitung: Grundstein für Vielseitigkeit und Wirtschaftlichkeit

Die 3-Achs-Bearbeitung ist die gängigste CNC-Frästechnologie und eignet sich zur Bearbeitung der meisten platten- und blockförmigen Bauteile mit ihren 2,5D-Konturen und Aussparungen. Sie ist einfach zu bedienen und wirtschaftlich und daher die erste Wahl für Anwender, die Wert auf Vielseitigkeit und Wirtschaftlichkeit legen.

Vierachsige Bearbeitung: Kreativität an zylindrischen Umfängen freisetzen

Die Vier-Achs-Bearbeitung umfasst neben den Achsen X, Y und Z auch die Drehachse und bietet dadurch mehr Flexibilität . Sie eignet sich für die Bearbeitung von Merkmalen an den Seitenflächen von Zylindern, wie Nuten, Bohrungen oder Nocken, oder für das Fräsen von durchgehenden Konturen, um die Spannzeit zu verkürzen und Effizienz und Genauigkeit zu verbessern.

Fünf-Achs-Simultanbearbeitung: Die ultimative Lösung für komplexe Oberflächen

Die Fünf-Achs-Simultanbearbeitung ist die modernste CNC-Frästechnologie , bei der fünf Achsen gleichzeitig bewegt werden. Durch einmaliges Spannen können Teile wie komplizierte Spezialoberflächen, Laufräder und medizinische Implantate geformt werden. Mehrere Spannvorgänge werden vermieden, wodurch Fehler reduziert und Genauigkeit und Effizienz erheblich verbessert werden.

Sie sind sich nicht sicher, welche CNC-Fräsbearbeitung für Ihr Projekt am besten geeignet ist? Teilen Sie uns einfach die geometrischen Merkmale, die Präzisionsanforderungen und das Produktionsvolumen der Teile mit, und unsere Ingenieure führen eine kostenlose Prozessanalyse durch, um Ihnen die kostengünstigste Bearbeitungslösung zu empfehlen. So finden Sie das optimale Verhältnis zwischen Effizienz und Kosten.

Von der Zeichnung zur Realität: Welche Werkstoffe erfüllen die höchsten Anforderungen an die Präzision von Drehteilen?

Die Materialvielfalt beeinflusst unmittelbar die Leistungsfähigkeit, den Bearbeitungsaufwand und die Kosten von Präzisionsdrehteilen. Daher müssen geeignete Werkstoffe entsprechend dem Anwendungsbereich und den Anforderungen an die Fertigung hochpräziser Teile ausgewählt werden.

Metallische Werkstofffamilie

Die gängigsten metallischen Werkstoffe für Präzisionsdrehteile sind Aluminiumlegierungen wie 7075, Edelstähle wie 304/316, Werkzeugstahl, die Titanlegierung Ti6Al4V und Hochtemperaturlegierungen wie Inconel. Die Aluminiumlegierung 7075 ist leicht und hochfest, Edelstahl ist korrosionsbeständig, Titanlegierungen weisen eine gute Biokompatibilität auf und Hochtemperaturlegierungen sind beständig gegen extreme Umgebungsbedingungen.

Nichtmetallische und fortschrittliche Werkstoffe

Hochleistungskunststoffe (PEEK, ULTEM), Verbundwerkstoffe und Spezialkeramiken sind ebenfalls wichtige Optionen. PEEK zeichnet sich durch gute Hitzebeständigkeit und Biokompatibilität aus, ULTEM durch hohe Festigkeit und Chemikalienbeständigkeit, Verbundwerkstoffe durch geringes Gewicht und hohe Festigkeit, Spezialkeramiken durch hohe Härte und gute Verschleißfestigkeit – all diese Materialien erfordern spezielle Verarbeitungsprozesse.

Vom Labor zur Produktionslinie: Strategische Transformation der Fertigung von Präzisionsdrehteilen in großen Stückzahlen

Von der Prototypenfertigung bis zur Massenproduktion von Präzisionsdrehteilen ist eine umfassende strategische Transformation in den Bereichen Prozess, Qualitätskontrolle, Lieferkette und anderen Aspekten erforderlich, um eine stabile und effiziente Massenproduktion zu erreichen.

Prozesskonsolidierung und -optimierung

Die Prototypenfertigung ist sehr flexibel, die Serienproduktion erfordert jedoch standardisierte Prozesse. Wir konsolidieren die bewährten Prozesse, optimieren die Schnittparameter, entwickeln spezielle Vorrichtungen und setzen Mehrspindel-Drehmaschinen ein, um die komplexen Prozesse in einen zyklusbasierten Produktionsablauf zu vereinfachen. Dies steigert die Effizienz und senkt die Stückkosten.

Ein Paradigmenwechsel in der Qualitätskontrolle

Die CNC-Fertigung in großen Stückzahlen erfordert einen Paradigmenwechsel von der vollständigen Prüfung hin zur stichprobenbasierten Qualitätskontrolle mittels statistischer Prozesskontrolle (SPC) . Wir etablieren ein prädiktives Qualitätsüberwachungssystem zur Echtzeit-Datenerfassung während der Bearbeitung, zur Analyse von Schwankungstrends und zur Früherkennung potenzieller Probleme. Dadurch gewährleisten wir die langfristige Stabilität der Präzisionsdrehteile in großen Stückzahlen.

Zusammenarbeit in Lieferkette und Logistik

Die Lieferkette stellt höchste Anforderungen an die Bereitstellung von hochpräzisen Drehteilen in großen Stückzahlen. Wir etablieren eine Just-in-Time-Produktion und ein VMI-Modell , schließen langfristige Verträge mit Rohstofflieferanten ab, um die Versorgung sicherzustellen, optimieren Logistiklösungen und liefern präzise gemäß den Produktionsplänen unserer Kunden.

Wie lässt sich die Kosteneffizienz von CNC-Bearbeitungsprojekten mit hohem Durchsatz optimieren?

Bei diesem CNC-Fertigungsprojekt mit hohem Durchsatz ist die Kostenkontrolle von entscheidender Bedeutung. Eine umfassende Optimierung hinsichtlich Konstruktion, Prozess und Kosten wird das Produkt deutlich kostengünstiger machen, ohne die Qualität zu beeinträchtigen.

Wertanalyse auf Designebene:

Ohne die Funktionalität zu beeinträchtigen, arbeiten unsere Ingenieure eng mit den Kunden zusammen, um die Bearbeitungseffizienz deutlich zu steigern und die Kosten durch kleinere Konstruktionsänderungen wie standardisierte Verrundungen, gelockerte nicht kritische Toleranzen und vereinfachte komplexe Strukturen zu senken .

Schlanke Produktionsprozesse:

Lean Manufacturing beseitigt Verschwendung und steigert die Effizienz der CNC-Fertigung in großen Stückzahlen . Ineffektive Prozesse wie Wartezeiten, unnötiges Handling und Überbearbeitung werden durch automatisiertes Be- und Entladen, zentrale Produktionsplanung und eine optimierte Anlagenauslastung identifiziert und eliminiert.

Gesamtkostenperspektive:

Kostenoptimierung darf sich nicht nur auf die Stückkosten beschränken, sondern muss die gesamten Betriebskosten inklusive Logistik, Lagerhaltung und Qualitätsrisiko berücksichtigen. Wir bieten optimale Gesamtlösungen durch die Optimierung der Lieferkette, die Implementierung von VMI und die Verbesserung der Qualitätsstabilität.

Reaktionszeit 48 Stunden, 35 % Kostenreduzierung: JS Precision unterstützt Medizintechnikunternehmen bei der Stabilisierung der Produktion von Präzisionspumpenkernen in Millionenhöhe.

Hintergrund:

Ein führendes europäisches Medizintechnikunternehmen hat einen jährlichen Bedarf von Millionen von Präzisionsdrehteilen für sein Kernprodukt, Präzisionspumpenkerne aus Edelstahl.

Diese Bauteile sind zentrale Komponenten für die Medikamentenverabreichung in Medizinprodukten. Aufgrund gestiegener Kosten und geografischer Gegebenheiten verzeichnete der ursprüngliche europäische Lieferant eine Lieferverzögerungsrate von 15 % , was die Produktion des Kunden erheblich beeinträchtigte.

Herausforderungen:

Teiletoleranz ±0,008 mm, Oberflächenrauheit Ra 0,4, aseptische Reinigung und Verpackung erforderlich, Null-Fehler-Qualität, Kostenoptimierung und reibungsloser Übergang in der Lieferkette ohne Produktionsunterbrechungen.

JS Precision-Lösung:

1. Der entscheidende Durchbruch liegt in der Prozessneugestaltung.

Das Ingenieurteam von JS Precision hat den ursprünglichen Prozess „ Einteiliges Drehen + Mehrpass-Fräsen “ mittels DFM-Analyse zu einer Einspann-Bearbeitung mit einem importierten DMG MORI Doppelspindel-Dreh-Fräszentrum umgestaltet, wodurch die Zykluszeit durch die Reduzierung von Spannfehlern um 50 % verlängert wurde.

2. Die Einführung eines Massenproduktionssystems gewährleistet Stabilität.

Für das Projekt wurde eine spezielle Produktionslinie konfiguriert, indem automatische Inspektion und Echtzeit-SPC-Überwachung integriert, ein VMI-Bestandsmodell erstellt und ein Lagerpunkt in der Nähe des asiatischen Montagezentrums des Kunden eingerichtet wurde, um eine präzise wöchentliche Lieferung zu gewährleisten.

3. Lokale Notfallmaßnahmen beseitigen Sorgen.

Aufgrund der Vorteile der lokalen Lieferkette in China wurde ein Notfallkanal für die Auffüllung von Werkzeugen und Hilfsmaterialien eingerichtet und ein professionelles Projektteam mit zweisprachigen Servicemitarbeitern gegründet, um die wöchentliche Videokonferenz zu unterstützen und technische Anfragen innerhalb von 48 Stunden zu beantworten.

Ergebnisse:

Innerhalb von sechs Monaten wurde die Serienproduktion hochgefahren, die Stückkosten um 35 % gesenkt, eine Lieferpünktlichkeitsquote von 99,8 % und eine Fehlerquote von 100 % erreicht. Zudem wurden die Anforderungen der Norm ISO 13485:2016 für Qualitätsmanagementsysteme für Medizinprodukte vollständig erfüllt. Der Kunde konnte seine Lieferkettenrisiken in Asien erfolgreich minimieren und plant nun, die Produktion von Präzisionsdrehteilen in größeren Stückzahlen verstärkt an JS Precision zu verlagern.

Benötigen Sie Millionen von Präzisionsdrehteilen in Großserie? Dann rufen Sie jetzt unsere Hotline an. Teilen Sie uns Ihre Anforderungen und Ihren Produktionsplan mit, und wir erstellen Ihnen kostenlos eine Machbarkeitsanalyse und ein Kostenangebot, damit Sie Kosten senken und Ihre Effizienz steigern können.

Abbildung 4: Präzisionsdosierpumpe

Warum sind CNC-Fräsdienstleistungen in meiner Nähe Ihr strategischer Vorteil in China?

Die Wahl von CNC-Fräsdienstleistungen in Ihrer Nähe in China – insbesondere die Partnerschaft mit JS Precision – kann Ihrem global ausgerichteten Unternehmen folgende strategische Vorteile bringen. Diese spiegeln sich nicht nur in verbesserter Kommunikation, Agilität und intensiverer Zusammenarbeit wider, sondern gehen weit über reine Kostenvorteile hinaus.

Nahtlose Kommunikation und synchrone Entwicklung

Mit JS Precision steht Ihnen ein zeitunabhängiges Entwicklungsteam im Zentrum Ihrer Lieferkette im asiatisch-pazifischen Raum zur Verfügung. Die Arbeitszeiten überschneiden sich mit den wichtigsten globalen Märkten, um Echtzeit-Anrufe, Zeichnungsrevisionen und Videokonferenzen zu ermöglichen. Schnelle Reaktionszeiten sind sowohl in der Prototypen- als auch in der Serienproduktion gewährleistet – für effiziente und präzise Iterationen.

Höchste Agilität im Zentrum des Fertigungsökosystems

China ist das globale Produktionszentrum. Durch den Ausbau der lokalen Lieferkette kann JS Precision Rohstoffe und Zubehör schnell beschaffen. Die Musterlieferung erfolgt 30 % schneller als in Europa und Amerika, wodurch eine rasche Reaktion auf erhöhte Auftragseingänge und Prozessanpassungen ermöglicht wird – und somit eine beispiellose Flexibilität gewährleistet ist.

Enge Zusammenarbeit mit einem Partner jenseits der Lieferanten

Wir verstehen internationale Standards und die Compliance-Anforderungen der Branchen und bieten transparentes zweisprachiges Projektmanagement , regelmäßige Fortschrittsberichte sowie proaktive Vorschläge zur Optimierung der Fertigung, um die Kosten zu senken und die Effizienz im Prozess zu steigern.

Benötigen Sie effiziente CNC-Fräsdienstleistungen in Ihrer Nähe ? Teilen Sie uns Ihre Projektanforderungen und Kontaktdaten mit, und wir weisen Ihnen umgehend einen Kundenbetreuer zu. Gleichzeitig bieten wir Ihnen kostenlose Lösungen für Ihre chinesische Lieferkette an, um die Wettbewerbsfähigkeit Ihres Unternehmens zu stärken.

Häufig gestellte Fragen

Frage 1: Wie hoch ist die Mindestbestellmenge?

Wir haben keine starre Mindestbestellmenge . Von einem einzelnen Prototypen bis hin zu Millionen von Einheiten in der Serienproduktion unterstützen wir jede Bestellung, egal ob Sie sich in der Projektentwicklungs- oder der Serienproduktionsphase befinden.

Frage 2: Sollte die Montage- oder Oberflächenbehandlungsmethode gleichzeitig mit der CNC-Bearbeitung unterstützt werden?

Ja, wir bieten Ihnen einen Komplettservice . Neben CNC-Fräsen und -Drehen decken wir Oberflächenbehandlungen wie Anodisieren, Galvanisieren, Sandstrahlen und Passivieren ab, sowie die Montage von Teilen und kundenspezifische Verpackungsdienstleistungen, um Ihr Lieferkettenmanagement erheblich zu vereinfachen.

Frage 3: Ist die 5-Achs-Bearbeitung immer teurer als die 3-Achs-Bearbeitung?

Nicht unbedingt . Komplexe, gekrümmte Oberflächen und die Bearbeitung von Bauteilen mit mehreren Bearbeitungsschritten können durch 5-Achs-Bearbeitung optimiert werden. Dies reduziert die Rüstzeiten und führt zu einer höheren Wirtschaftlichkeit. Wir unterbreiten Ihnen gerne die kostengünstigste CNC-Fräslösung, abgestimmt auf Ihre Bauteilgeometrie und Produktionsmenge.

Frage 4: Wie würden Sie bei der Massenproduktion eine absolute Einheitlichkeit der Teile gewährleisten?

Durch den Einsatz hochpräziser Werkzeugmaschinen, standardisierter Arbeitsabläufe für jeden Arbeitsgang, die regelmäßige Planung des Werkzeugwechsels und ein strenges SPC-System, das den Produktionsprozess in Echtzeit überwacht, können wir eine langfristige und gleichbleibende Qualität der Präzisionsdrehteile in großen Stückzahlen gewährleisten.

Frage 5: Wie lange dauert es von der Anfrage bis zum Erhalt eines Angebots?

Bei Standardanforderungen mit klarer Zeichnung und eindeutigen Spezifikationen erstellen wir in der Regel innerhalb von 24 Stunden ein unverbindliches Angebot. Für Bauteile mit komplexen Strukturen, die eine Prozessanalyse erfordern, beträgt die Bearbeitungszeit 1–2 Werktage , um höchste Genauigkeit zu gewährleisten.

Frage 6: Was ist die kürzeste Lieferzeit für Prototypen?

Einfache Prototypenteile können innerhalb von 3–5 Werktagen nach Eingang Ihrer Zeichnungen und Auftragsbestätigung geliefert werden. Für dringende Projekte richten wir eine Expressbearbeitung ein, stellen Ressourcen für die prioritäre Produktion bereit und verkürzen so die Lieferzeit.

Frage 7: Wie schützen Sie mein geistiges Eigentum im Bereich Design?

Mit unseren Kunden schließen wir eine strenge Vertraulichkeitsvereinbarung ab, verschlüsseln und verwalten die Zeichnungen und technischen Daten der Kunden und isolieren die Projekte verschiedener Kunden physisch und in den Produktionssystemen, um sicherzustellen, dass Ihr geistiges Eigentum im Bereich Design während des gesamten Prozesses geschützt ist.

Frage 8: Wie sieht der Prozess zur Bearbeitung von Qualitätsproblemen aus?

Wir wenden den 8D-Problemlösungsansatz an. Zunächst isolieren wir das problematische Produkt, um eine weitere Eskalation der Auswirkungen zu vermeiden. Anschließend stellen wir ein Expertenteam für die Ursachenanalyse zusammen. Wir implementieren zügig Korrektur- und Präventivmaßnahmen und übermitteln dem Kunden einen vollständigen Bericht, um sicherzustellen, dass das Problem behoben wird.

Abschluss

Grundsätzlich ist die Herstellung von Präzisionsteilen eine knifflige Angelegenheit, bei der es darum geht, ein angemessenes Gleichgewicht zwischen Genauigkeit, Effizienz und Kosten zu finden . Zuverlässige CNC-Dreh- und Fräsdienstleistungen sind dabei von entscheidender Bedeutung.

JS Precision ist Ihre strategische Erweiterung in China. Fortschrittliche CNC-Dreh- und Frästechnologie sowie eine reibungslose internationale Projektzusammenarbeit gewährleisten die effiziente und präzise Umsetzung Ihrer Konstruktionen – vom Entwurf bis zur Serienproduktion.

Handeln Sie sofort und profitieren Sie von professioneller Unterstützung aus dem Kernbereich der Präzisionsfertigung:

Senden Sie uns Ihre Teilezeichnungen oder Anforderungen und erhalten Sie innerhalb von 24 Stunden eine professionelle Fertigungsmachbarkeitsanalyse sowie ein wettbewerbsfähiges Angebot. Kontaktieren Sie JS Precision noch heute, um die Präzisionsfertigung einfacher und zuverlässiger zu gestalten.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com