Betrachten Sie den Stuhl in Ihrem Büro oder die Brücke über den Fluss in der Ferne und denken Sie an die robuste Karosserie des Autos und das Auspuffrohr unter dem Fahrgestell. Haben Sie sich jemals gefragt, wie diese Metallteile dauerhaft und fest zu einem Ganzen verbunden sind? Die Antwort lautet: Metallschweißen .

Vereinfacht gesagt, ist Schweißen die Technologie, zwei Metallteile mithilfe von Hitze, Druck oder einer Kombination aus beidem miteinander zu verbinden. Das Kernprinzip besteht darin, das Metall an den Berührungspunkten zu schmelzen und zu verschmelzen oder es unter starkem Druck fest zusammenzupressen. Am Ende sind die ursprünglich getrennten Teile zu einem einzigen, untrennbaren und extrem festen Bauteil verschmolzen.

Die zu verbindenden Metallteile werden als „Grundwerkstoffe“ bezeichnet. Beim Schweißen werden mitunter weitere Schweißzusatzwerkstoffe verwendet, die ebenfalls als Schweißzusatzwerkstoffe bezeichnet werden. Die nach dem Schweißvorgang entstandene feste Verbindung wird als Schweißnaht bezeichnet.

Um den unterschiedlichen Metallen und Verbindungsanforderungen (wie z. B. herkömmlichem Lichtbogenschweißen, Gasschweißen usw.) gerecht zu werden, wurden verschiedene Schweißverfahren entwickelt, die alle ein Ziel verfolgen: eine feste und zuverlässige Verbindung zu gewährleisten. Das Verschmelzen von Metallen auf mikroskopischer Ebene erfordert sowohl praktisches Können als auch besondere Fertigkeiten.

Zusammenfassung der Kernantworten:

| Aspekt | Beschreiben | Nutzen für Sie |

| Grundprinzip | Durch Hitze (manchmal in Kombination mit Druck) werden zwei oder mehr Metallstücke miteinander verschmolzen und verbunden. | Es sollen dauerhafte Verbindungen (Joints) hergestellt werden, die stärker oder genauso stark sind wie das ursprüngliche Material. |

| Schlüsselelemente | Wärmequelle, Füllmaterial, Schutzgas/Flussmittel. | Die Festigkeit, Reinheit und Unversehrtheit der Schweißnaht sicherstellen. |

| Mainstream-Prozess | Das Lichtbogenschweißen ist die am weitesten verbreitete Technologiegruppe. | Wir decken ein breites Spektrum an Bedürfnissen ab, von der manuellen Wartung bis zur automatisierten Produktion. |

| Anwendungsgebiete | Nahezu alle Industriezweige, einschließlich Bauwesen, Fertigung, Luft- und Raumfahrt sowie Instandhaltung. | Nahezu alle Metallkonstruktionen können ohne es nicht hergestellt werden. |

Dieser Artikel zeigt Ihnen:

- In diesem Leitfaden erläutern wir die grundlegenden Prinzipien des Schweißens.

- Konzentrieren Sie sich auf die 4 am häufigsten verwendeten Schweißverfahren.

- Analysieren Sie die technischen Merkmale, die geeigneten Werkstoffe und die typischen Anwendungsszenarien der einzelnen Schweißverfahren.

- Wählen Sie das richtige Schweißverfahren für Ihr Projekt anhand der Projektanforderungen, der Materialeigenschaften und der Prozessmerkmale.

Woher stammt dieser Leitfaden? Aus der praktischen Erfahrung des JS Welding Teams

„Schweißen bedeutet nicht einfach nur, Metalle miteinander zu verbinden, sondern Materialien auf atomarer Ebene wieder zu vereinen.“

Genau das macht unser JS-Team jeden Tag.

Bei JS ist Schweißen für uns weit mehr als nur die Bedienung einer Schweißpistole. Wir sind ein professionelles Team von Schweißfachleuten . Unsere Kernmitglieder verfügen über durchschnittlich mehr als 10 Jahre Branchenerfahrung und sind als International Welding Engineer (IWE) zertifiziert. Wir betreuen nicht nur große Fertigungsunternehmen, sondern bieten auch maßgeschneiderte Metallschweißlösungen für zahlreiche kleine und mittelständische Kunden.

Wir haben beispielsweise einmal einem Maschinenbauunternehmen geholfen, den Schweißprozess seiner wichtigsten Metallbauteile durch die Einführung des automatisierten MAG-Schweißens zu optimieren. Dadurch konnte der Gesamtpreis für Metallschweißen um etwa 15 % gesenkt werden, während gleichzeitig die Qualität sichergestellt wurde.

Wir werten regelmäßig die Erfahrungen aus solchen Projekten aus und integrieren sie in unsere interne Wissensdatenbank, um sicherzustellen, dass unsere Empfehlungen stets auf aktuellen Praxisdaten und fundierten Branchenkenntnissen basieren. Die kontinuierliche Erweiterung unseres Fachwissens und unserer praktischen Erfahrung bildet die solide Grundlage für die Zuverlässigkeit dieses Leitfadens.

Der gesamte Leitfaden ist gespickt mit der Erfahrung, die wir bei der Lösung praktischer Probleme für Hunderte von Kunden gesammelt haben.

- Wir wissen, welche WIG-Schweißparameter für dicken Edelstahl verwendet werden sollten, um schöne und rostfreie Schweißnähte zu erzeugen.

- Wir wissen, welche MIG-Schweißeinstellungen für schwere Stahlträger gewählt werden sollten, um tiefe Schweißnähte, eine feste Verbindung und die Belastbarkeit bei hohen Kräften zu gewährleisten.

- Von hauchdünnen Aluminiumblechen bis hin zu einen halben Meter dicken Stahlträgern, von Gehäusen für Präzisionsinstrumente bis hin zu riesigen Gebäudestrukturen – wir haben schon alle möglichen ungewöhnlichen Materialien und Konstruktionen verschweißt.

- Wir wissen, wie wir die Schweißreihenfolge gestalten müssen, um Verformungen zu vermeiden, und wir wissen, welche Vorrichtungen wir verwenden müssen, um sicherzustellen, dass jedes Bauteil perfekt passt.

Dieser Leitfaden basiert auf unserer langjährigen Erfahrung in der Lösung praktischer Probleme für Hunderte von Kunden. Er beinhaltet die wichtigsten Kerntechnologien der Schweißtechnik.

Grundlagen des Schweißens: Eine Wissenschaft des Schmelzens und Verschmelzens

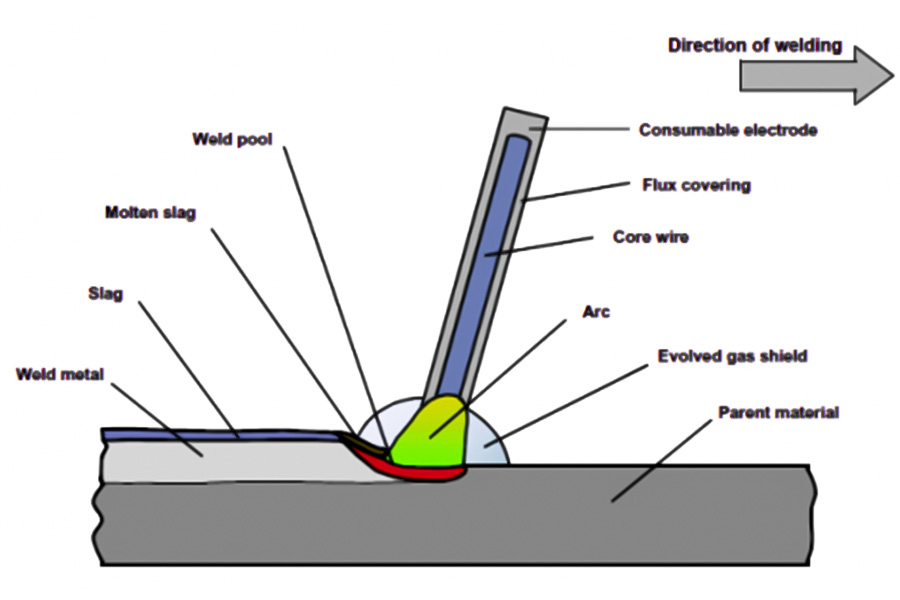

Das Geheimnis des Metallschweißens liegt in der Erzeugung lokal hoher Temperaturen an der Schweißnahtstelle. Dadurch schmelzen die Kanten des Grundwerkstoffs (der zu verschweißenden Originalteile) zu einem Schmelzbad. Dieses wird dann mithilfe von Schweißstäben oder Schweißdraht miteinander verschmolzen. Nach dem Abkühlen und Erstarren verbinden sich Grundwerkstoff und Schweißzusatzwerkstoff fest zu einer starken Schweißnaht.

Die Realisierung dieses zuverlässigen Fusionsprozesses hängt im Wesentlichen von drei Schlüsselfaktoren ab:

Element 1 – Wärmequelle: Bereitstellung der Schmelzenergie

Funktion: Erzeugt eine ausreichend hohe Temperatur, damit das Metall den Schmelzpunkt erreicht.

Gängige Typen:

- Lichtbogen: Die von einer Schweißmaschine erzeugte Hochtemperaturentladung ist die am weitesten verbreitete Wärmequelle in der Industrie (z. B. beim Lichtbogenschweißen).

- Gasflamme: Zum Beispiel die Flamme, die bei der Mischverbrennung von Sauerstoff und Acetylen entsteht (Gasschweißen).

- Hochenergetischer Strahl: Zum Beispiel Laserstrahl und Elektronenstrahl, mit konzentrierter Energie und hoher Präzision.

Warum ist Lichtbogenschweißen das gebräuchlichste Verfahren? Hohe Effizienz, breite Anwendungsmöglichkeiten und vergleichsweise geringe Kosten. Die Wahl des geeigneten Schweißverfahrens ist einer der Schlüsselfaktoren für die Kontrolle der Kosten beim Metallschweißen.

Element 2 – Füllmetall: Die Verbindung verstärken

Wo wird es verwendet? Es wird hauptsächlich an zwei Stellen verwendet:

- Eine Möglichkeit besteht darin, den Raum zwischen zwei Metallteilen zu füllen.

- Die andere Methode dient der Härtung und Zähigkeitssteigerung der Schweißzone.

Form: Typischerweise Schweißdraht oder umhüllte Flussmittelelektrode.

Die Wahl des richtigen Materials ist entscheidend: Das Füllmaterial muss zum Grundwerkstoff (z. B. niedriggekohlter Stahl, Edelstahl, Aluminiumlegierung) passen. So wird die Schweißnaht ausreichend fest und rostet nicht. Dies beantwortet direkt die Frage nach dem richtigen Schweißmaterial und beeinflusst auch die endgültige Leistung der Schweißteile.

Element 3 – Schutzmaßnahmen: Isolierung vor Luftschäden

Funktion: Geschmolzenes Metall reagiert leicht mit Sauerstoff und Stickstoff aus der Luft, was zu Versprödung und Porenbildung in der Schweißnaht führt und die Qualität erheblich beeinträchtigt. Die Schutzschicht dient dazu, das Schmelzbad abzudecken und es von der Luft zu trennen.

Wie kann man sich schützen?

- Schutzgas: Wie Argon und Kohlendioxid wird es direkt aus der Schweißpistole versprüht, um das Schmelzbad abzudecken (wie beim MIG/MAG-Schweißen, WIG-Schweißen).

- Flussmittel: Es wird auf die Außenseite der Elektrode aufgetragen oder in den Schweißdraht gewickelt (Fülldraht). Beim Erhitzen erzeugt das Flussmittel Schutzgas und bildet eine Schlackenschicht, die die Schweißnaht bedeckt und so einen doppelten Schutz bietet (ähnlich wie beim Lichtbogenschweißen und Fülldrahtschweißen).

Als Schweißfachleute von JS wissen wir, dass Prinzipien die Grundlage jeder erfolgreichen Praxis bilden. Wenn Sie ein Projekt haben, das zuverlässige Metallschweißdienstleistungen erfordert, hilft Ihnen das Verständnis dieser Prinzipien bei der Auswahl des optimalen Verfahrens. Gerne unterstützen wir Sie mit unserer Expertise und Erfahrung bei der Bedarfsanalyse, der Auswahl und Umsetzung der passendsten Schweißlösung. So optimieren wir die Kosten für das Metallschweißen und sichern die Qualität der geschweißten Teile.

Die 4 wichtigsten Schweißverfahren und ihre Anwendungsbereiche

Unter den zahlreichen Schweißtechnologien haben sich die folgenden vier Verfahren aufgrund ihrer Ausgereiftheit, Zuverlässigkeit und breiten Anwendbarkeit in der Industrie als die wichtigsten Verbindungsaufgaben etabliert . Das Verständnis ihrer Eigenschaften und Anwendungsbereiche ist entscheidend für die Wahl des richtigen Verfahrens.

Überblick über gängige Verfahren und Marktanteile der Anwendungen:

| Prozessabkürzung | Vollständiger Name des Prozesses | Typische anwendbare Materialien | Globaler Anteil industrieller Anwendungen |

| MIG/MAG | Schmelzen unter Schutzgas-/Aktivgas-Schutzgasschweißen. | Kohlenstoffstahl, Edelstahl, Aluminium. | 55% |

| WIG-Schweißen | Wolfram-Inertgas-Schutzgasschweißen. | Edelstahl, Aluminium, Titan, Dünnblech. | 20% |

| SMAW | Lichtbogenschweißen mit Schweißstäben. | Kohlenstoffstahl, niedriglegierter Stahl, Gusseisen. | 15% |

| FCAW | Lichtbogenschweißen mit Fülldraht. | Mitteldicker Kohlenstoffstahl und Baustahl. | 10% |

Datenquelle: „Welding Research Institute – Jahresbericht 2025“ (Die Daten in dieser Tabelle sind Näherungswerte und spiegeln den allgemeinen Trend globaler industrieller Schweißanwendungen wider. Die konkrete Projektauswahl muss mit den tatsächlichen Bedürfnissen kombiniert werden.)

Detaillierte Analyse jedes einzelnen Prozesses:

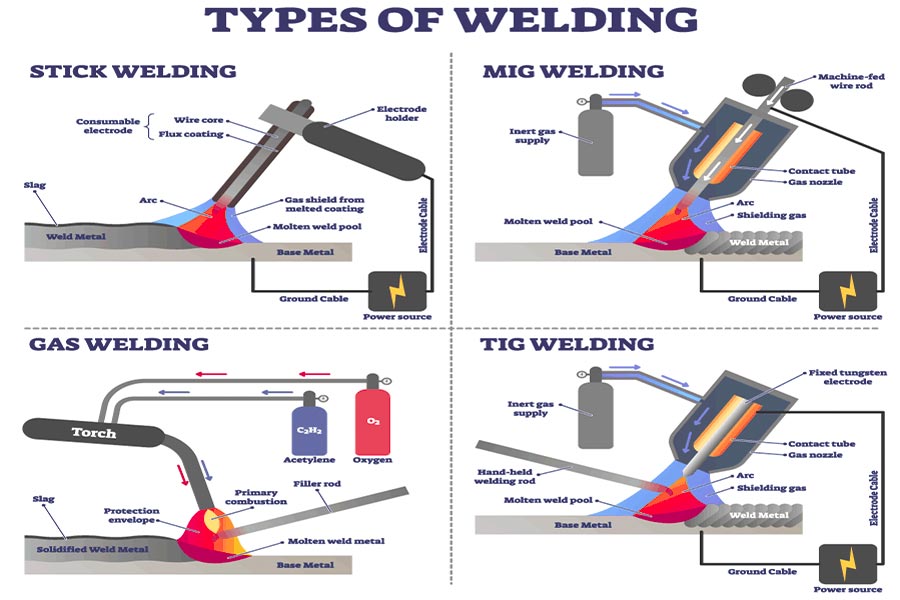

1. MIG/MAG-Schweißen

Funktionsprinzip: Die Maschine führt automatisch einen Lichtbogenschweißdraht als Zusatzwerkstoff und Elektrode zu. Der Schweißdraht berührt das Werkstück und erzeugt so einen Lichtbogen. Die Schweißpistole versprüht außerdem ein Schutzgas (z. B. inertes Argon oder aktives Kohlendioxid), um eine Schutzbarriere zu bilden, die Beschädigungen durch Luft sowie Oxidation und Nitridierung des geschmolzenen Metalls verhindert.

Kernvorteile:

- Hohe Effizienz: Der Schweißdraht wird kontinuierlich zugeführt, sodass der Schweißvorgang nahezu ununterbrochen stattfindet.

- Relativ einfach zu erlernen: Es eignet sich gut für halbautomatisches oder maschinenautomatisches Schweißen.

- Breites Anwendungsspektrum: Geeignet zum Schweißen verschiedener Metalle wie normaler Stahl, Edelstahl, Aluminium und dessen Legierungen, sowohl dünner als auch dicker Bleche.

- Typische Anwendungsgebiete: Automobilherstellung (Karosserie, Teile), Stahlkonstruktionsrahmen, diverse Maschinenteile, Rohrleitungsschweißen (insbesondere MAG-Schweißen).

2. WIG-Schweißen

Funktionsprinzip: Zur Zündung des Lichtbogens wird eine extrem widerstandsfähige Wolframelektrode verwendet. Muss Metall nachgeliefert werden, wird der Schweißdraht manuell in das Schmelzbad geführt. Der gesamte Prozess wird durch ein hochreines Schutzgas (hauptsächlich Argon) geschützt, um einen sauberen Schweißbereich zu gewährleisten.

Kernvorteile:

- Hervorragende Schweißqualität: Die Schweißnaht ist schön, fest und dicht, praktisch ohne Spritzer.

- Wärmeeintragskontrolle: Der Wärmeeintrag beim Schweißen kann präzise gesteuert werden, und das Verfahren eignet sich besonders gut zum Schweißen dünner Bleche und Präzisionsteile.

- Geeignet für anspruchsvolle Werkstoffe: Das Schweißen von anspruchsvollen Werkstoffen wie Aluminium, Magnesium, Titan und seinen Legierungen, Edelstahl und Nickelbasislegierungen erzielt hervorragende Ergebnisse, insbesondere dort, wo ultrareine und ultrazuverlässige Schweißnähte erforderlich sind.

- Typische Anwendungsgebiete: Flugzeugraketenteile, Lebensmittel- und Pharmapipelines, Präzisionsinstrumente und hochwertige Dekorationsteile.

3. SMAW-Schweißen

Dieses Verfahren ist auch als umhülltes Elektrodenschweißen bekannt. Der Schweißer verwendet dabei eine umhüllte Elektrode, die sowohl als Schweißzusatzwerkstoff als auch als Elektrode dient. Der feste Kern der Elektrode erzeugt einen Lichtbogen und trägt den Schweißzusatzwerkstoff auf. Beim Schmelzen der Umhüllung entsteht Schutzgas, und es bildet sich eine Schlackenschicht auf der Schweißnaht, die einen doppelten Schutz bietet.

Kernvorteile:

- Flexibilität und hohe Anpassungsfähigkeit: Das Gerät ist einfach und leicht und lässt sich problemlos zu verschiedenen Arbeitsplätzen transportieren. Es ist nicht so empfindlich, was leichte Rostspuren oder Ölrückstände auf der Oberfläche der Schweißnaht angeht.

- Geeignet zum Schweißen dicker und großer Bauteile: Es bietet Vorteile beim Schweißen dickwandiger Konstruktionen und großer Werkstücke.

- Typische Anwendungsgebiete: Montage von Stahlkonstruktionen auf Baustellen, Wartung von Rohrleitungen im Freien, Reparatur von Ausrüstung, Schiffbau und Herstellung von Schwermaschinen.

4. FCAW-Schweißen (Fülldraht-Lichtbogenschweißen)

Funktionsprinzip: Es ähnelt dem MIG-Schweißen , und der Draht wird ebenfalls automatisch von einer Maschine zugeführt. Der Unterschied liegt jedoch im Schweißdraht selbst: Er besteht aus einem Hohlrohr, das Flussmittelpulver enthält. Beim Schweißen zersetzt sich das Flussmittel unter Hitzeeinwirkung und erzeugt Schutzgas und Schlacke, die die Luft abschirmen (bei manchen Geräten wird zusätzlich eine geringe Menge externes Gas zugeführt).

Kernvorteile:

- Hohe Abschmelzleistung und tiefe Durchdringung: Pro Zeiteinheit wird mehr Metall aufgeschmolzen, die Schweißnaht schmilzt tief auf, und es eignet sich besonders zum Schweißen dicker Bleche und großer Nuten.

- Hohe Windbeständigkeit: Das entstehende Gas und die Schlacke bieten einen guten Schutz, sodass auch bei leichtem Wind im Freien stabile Schweißarbeiten möglich sind.

- Typische Anwendungsgebiete: Schweißen von großflächigen Stahlbauwerkstätten, Schweißen von Bergbaumaschinenkonstruktionen, Grundkomponenten von Schwermaschinen, Schiffbau (insbesondere Kabinenstrukturteile), großflächige Verkleidungen usw.

Wir arbeiten täglich mit diesen Prozessen. Wenn Sie spezielle Metallteile verbinden müssen, können unsere kundenspezifischen Schweißdienstleistungen Ihnen helfen. Machen Sie sich keine Gedanken darüber, welches Verfahren das richtige ist – teilen Sie uns einfach Ihre Projektanforderungen mit. Wir unterstützen Sie bei der Analyse der Vor- und Nachteile, wählen die optimale Schweißmethode aus und liefern Ihnen robuste und zuverlässige Schweißteile. Kontaktieren Sie JS jederzeit – wir lösen Ihre Anforderungen an Metallverbindungen gemeinsam!

Anwendungs- und Konstruktionsüberlegungen beim Schweißen

Schweißen ist weit mehr als nur das Zusammenkleben zweier Metallstücke! Es ist in unserer Fertigungsindustrie äußerst nützlich, und mit etwas Geschick bei der Konstruktion lassen sich erhebliche Kosten sparen, insbesondere beim Endpreis der Metallschweißung. Im Folgenden werden die Anwendungsmöglichkeiten und die Kosteneinsparungspotenziale bei der Konstruktion separat erläutert.

Wie verbreitet ist Schweißen?

Dieses Ding wird viel häufiger verwendet, als man sich vorstellen kann, fast überall:

(1) Gebäude und Brücken:

Das Skelett von Wolkenkratzern, der Hauptteil von Flussbrücken und die dicken und starken Stahlträger und -säulen im Inneren sind größtenteils miteinander verschweißt, um das gesamte Gewicht zu tragen.

(2) Automobilherstellung:

Von der sichtbaren Karosserie über den darunter verborgenen Fahrgestellrahmen bis hin zum Auspuffrohr werden viele wichtige Teile innerhalb und außerhalb des Fahrzeugs geschweißt und montiert.

(3) Luft- und Raumfahrt:

Die riesigen Tragflächen des Flugzeugs, der zylindrische Rumpf und die Hochtemperatur- und Hochdruck-Präzisionsteile im Triebwerk sind allesamt auf extrem feine Schweißtechnik angewiesen, um sie fest, fehlerfrei und unter Berücksichtigung höchster Sicherheitsstandards miteinander zu verbinden.

(4) Rohrleitungen und Druckbehälter:

In der petrochemischen Industrie müssen die Schweißnähte von langen Rohrleitungen für den Transport von Öl und Gas sowie von großen Tanks (Druckbehältern) zur Lagerung von Chemikalien leckagefrei, robust und langlebig sein, ohne jegliche Lücken, und die Sicherheitsanforderungen sind extrem hoch.

(5)Tägliche Fertigung:

Von schweren Werkzeugmaschinen und Baggern in Fabriken über Metalltische und -stühle für den privaten Gebrauch bis hin zu kunstvollen Metallobjekten – überall dort, wo Metall verwendet wird, ist Schweißen nahezu unverzichtbar. Zuverlässige Metallschweißdienstleistungen bilden die Grundlage für die Qualität dieser Metallschweißteile.

Konstruktionstipps für Ingenieure: Schweißen kostengünstiger gestalten

Sie möchten das Metallschweißen kostengünstiger gestalten? Bei der Erstellung von Zeichnungen müssen Sie folgende Schlüsselfaktoren im Vorfeld berücksichtigen:

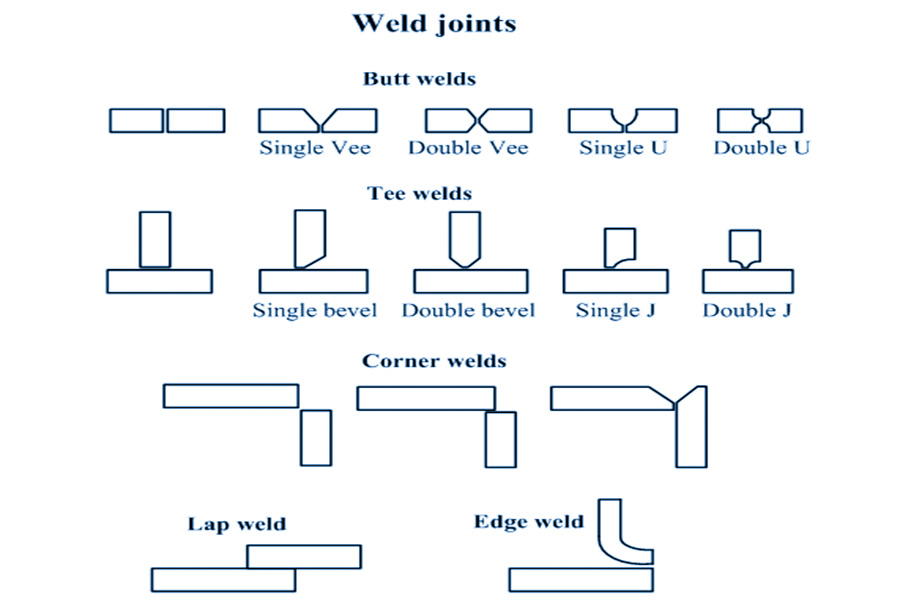

(1) Gelenkgestaltung:

- Vorzugsweise Stumpf- oder Überlappungsverbindungen verwenden.

- Vermeiden Sie Verbindungen mit komplexen Konstruktionen, schlechter Zugänglichkeit oder begrenztem Arbeitsraum.

- Komplexe Verbindungen erhöhen den Schwierigkeitsgrad und den Arbeitsaufwand bei Schweißarbeiten erheblich, verringern die Effizienz, erhöhen das Risiko fehlerhafter Produkte und treiben somit die Gesamtkosten in die Höhe.

(2) Materialauswahl:

- Unterschiedliche Metalle weisen unterschiedliche Schwierigkeitsgrade und Kosten beim Schweißen auf.

- Unter der Voraussetzung, dass die Leistungsanforderungen der Bauteile erfüllt werden, sind Werkstoffe mit guter Schweißbarkeit und günstigeren Kosten vorzuziehen. Beispielsweise ist Edelstahl 304 im Allgemeinen besser schweißbar und wirtschaftlicher als die Aluminiumlegierung 6061.

(3) Zeichnungsmarkierung:

- Kennzeichnen Sie in den Zeichnungen deutlich die Schweißnahtart (z. B. Stumpfnaht, Kehlnaht), die Größenanforderungen (z. B. Schenkellänge, Schweißnahtdicke) und die genaue Position.

- Eine klare und präzise Kennzeichnung kann Missverständnisse und Kommunikationskosten beim Werkstattpersonal reduzieren, fehlerhaftes Schweißen oder Nacharbeiten aufgrund von Missverständnissen wirksam vermeiden und die damit verbundenen Kosten senken.

(4)Chargenfertigung:

- Ähnlich wie bei anderen Fertigungsprozessen können durch die Vergrößerung der Produktionschargen Fixkosten wie Schweißvorbereitung und Geräteinbetriebnahme effektiv aufgeteilt werden.

- Um die Kosten des Einzelteilschweißens zu senken, sollte eine zentrale Fertigung von Schweißteilen mit ähnlicher oder identischer Struktur angestrebt werden.

„Gutes Design = gute Qualität + guter Preis. Wenn ich als Ingenieur bei JS ein Schweißkonstruktionsprojekt habe, führe ich als erstes eine Machbarkeits- und Kostenanalyse durch. Diese Faktoren werden umfassend berücksichtigt und in die Konstruktionszeichnungen integriert, wodurch das Endprodukt deutlich wettbewerbsfähiger wird!“

Häufig gestellte Fragen – Antworten auf alle Ihre Fragen zum Metallschweißen

Frage 1: Worin besteht der Unterschied zwischen Schweißen, Hartlöten und Weichlöten?

Als Nächstes möchte ich Ihnen einen klaren Vergleich dieser drei gängigen Metallverbindungsmethoden geben:

| Eigenschaften | Schweißen | Hartlöten | Löten |

| Betriebstemperatur | Höchster Wert (geschmolzener Metallkörper). | Mittel (im Allgemeinen >450 °C, Schmelzpunkt des Lötmetalls). | Die niedrigste Temperatur (im Allgemeinen < 450 °C, Schmelzpunkt des Lötmetalls). |

| Verbindungsmethode | Den zu verbindenden Metallkörper schmelzen und vermischen. | Das Lötmaterial wird geschmolzen, benetzt das Grundmaterial und fließt in die Spalten. | Lötzinn schmelzen und durch Verkleben mit dem Grundmaterial verbinden. |

| Verbindungsstärke | Die höchste Festigkeit, die der Festigkeit des Grundmaterials nahe kommt oder ihr entspricht. | Mittel, abhängig von der Löt- und Verbindungsausführung. | Niedrige Leistung, geeignet für geringe Kräfte oder elektrische Verbindungen. |

| Typische Anwendungsszenarien | Gebäude, Schiffe, Pipelines und Schwerlastkonstruktionen. | Heizkörper, Rohre, Werkzeuge und Verbindungen aus unterschiedlichen Metallen. | Elektronische Leiterplatten, Präzisionsbauteile und kleine Steckverbinder. |

Frage 2: Wie erhalte ich PDF-Materialien zu Schweißverfahren?

Suchen Sie nicht einfach online nach PDFs! Die Qualität von Schweißmaterialien im Internet variiert stark. Es ist viel wichtiger, die Grundlagen zu verstehen.

Möchten Sie Ihre Konstruktionseffizienz tatsächlich verbessern? Dann werfen Sie doch einen Blick auf die von unseren Ingenieuren erstellte PDF-Datei „Selbstcheckliste für die Schweißnahtkonstruktion“. Sie kann Ihnen helfen, häufige Probleme bereits zu Beginn der Konstruktionsphase zu vermeiden.

Sie können es ganz einfach kostenlos erhalten: Senden Sie uns eine E-Mail oder hinterlassen Sie eine Nachricht online, um uns Ihre Bedürfnisse mitzuteilen, und wir senden Ihnen dieses praktische PDF umgehend zu.

Frage 3: Was ist Lichtbogenschweißen?

Vereinfacht ausgedrückt handelt es sich um ein Verfahren zum Schweißen von Metallen mit einem elektrischen Lichtbogen.

Wie erzeugt man einen Lichtbogen? Man nutzt Elektrizität, um zwischen der Elektrode und dem zu verschweißenden Metall eine sehr hohe Temperatur zu entzünden. Dieser Lichtbogen ist die zentrale Wärmequelle.

Die in unserer Werkstatt üblicherweise angewandten Schweißverfahren, wie z. B. Lichtbogenhandschweißen (SMAW), Lichtbogenschweißen (WIG), Metall-Lichtbogenschweißen (MIG) und Fülldrahtschweißen (FCAW), sind im Wesentlichen Lichtbogenschweißverfahren. Sie alle nutzen die Hitze eines Lichtbogens, um Metall zu schmelzen und eine Verbindung herzustellen. Der Hauptunterschied liegt in der Elektrode und der Schutzvorrichtung.

Zusammenfassung

Schweißen ist weit mehr als eine einfache Metallverbindung. Es ist eine Schlüsseltechnologie, die einzelne Metallteile in leistungsstarke, integrierte Strukturen verwandelt. Ein tiefes Verständnis der Eigenschaften und Anwendungsbereiche verschiedener Schweißverfahren sowie die umfassende Berücksichtigung der Schweißbarkeitsprinzipien in der Planungsphase sind entscheidend für den Projekterfolg. Ein erfolgreiches Schweißprojekt beginnt mit einer fundierten Planung und der Auswahl des geeigneten Verfahrens.

Nun liegt es an Ihnen, aktiv zu werden!

Wenn Ihr Projekt zuverlässige, qualitativ hochwertige Metallschweißteile erfordert, ist das JS-Team mit seiner professionellen Ingenieurskompetenz und seinem strengen Qualitätssicherungssystem Ihr verlässlicher Partner.

Wenn Sie sich für das JS-Team entscheiden, erhalten Sie:

- Umfassende technische Unterstützung: Wir bieten Ihnen professionelle Beratung hinsichtlich Konstruktionsmachbarkeit, Materialauswahl, Verformungskontrolle usw., um Ihre Konstruktion zu optimieren, die Produktzuverlässigkeit zu verbessern und die Gesamtkosten zu kontrollieren.

- Strenge Qualitätssicherung: Einhaltung internationaler/nationaler Schweißnormen sowie Durchführung umfassender Schweißprozessbewertungen und -überwachung.

- Komplettlösung: Vom Rohmaterialzuschnitt über Formgebung, Schweißen bis hin zur Nachbearbeitung und Endkontrolle bieten wir Ihnen einen Komplettservice.

Bitte kontaktieren Sie jetzt das JS-Team . Teilen Sie uns Ihre Konstruktionszeichnungen, 3D-Modelle oder Projektanforderungen mit. Unsere Schweißfachleute werden sich schnellstmöglich mit Ihnen in Verbindung setzen.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS-Serie. Es werden weder ausdrücklich noch stillschweigend Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte anzugeben. Bitte kontaktieren Sie uns für weitere Informationen .

JS-Team

JS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere Komplettlösungen im Bereich der Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder umfangreiche Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für JS Technology. Das bedeutet Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com